Изобретение относится к способам растягивания пленки для изготовления очень тонких пленок и к способам изготовления ламинированных материалов, включающих нетканый материал и пленку, а также к пленкам и ламинированным материалам, включающим нетканый материал и пленку, полученным этими способами, и к их применению, например, в области гигиены.

В контексте споров по поводу окружающей среды, касающихся сохранения и рационального использования ресурсов, все большую важность в отношении пленок, в частности, пленок для изделий разового пользования в области гигиены, приобретает получение еще более тонких пленок, чем в прошлом, в целях экономии сырьевых материалов.

Из документов ЕР-А-0768168 и ЕР-А-1716830 известны способы изготовления пленок, используемых в области гигиены. С учетом области их применения необходимо, чтобы такие гигиенические пленки соответствовали нескольким требованиям. Они должны быть непроницаемыми для жидкости и удовлетворять определенным тактильным свойствам, таким как мягкость, гибкость, качество низкого уровня шуршания и тактильные качества текстильного материала. Пленки, применяемые в области гигиены, должны обладать мягкими тактильными качествами, подобными тканям. 6 частности, когда их необходимо применять для впитывающих изделий, они должны производить как можно меньше шума, то есть, эти пленки должны производить низкие уровни шуршания. В результате сочетания этих свойств с низким блеском получают пленку, очень сходную с текстильными изделиями, что желательно в области гигиены. Дополнительным фактором является то, что в последние годы поглощающие элементы, содержащиеся в памперсах и впитывающих изделиях, прогрессивно становятся все более тонкими, что возможно, в частности, за счет применения сверхабсорбирующих полимеров. Эти сверхабсорбирующие полимеры применяют в форме порошков из грубо измельченных макрочастиц, и гигиенические пленки должны быть достаточно прочными, чтобы надежно предотвращать перфорацию пленки отдельными частицами, например, когда они подвергаются нагрузкам в результате посадки или других движений пользователя. Необходимо избегать образования пробитых отверстий ("точечных отверстий") за счет сверхабсорбирующих полимеров и разрыва готовых пленочных изделий в упаковочных аппаратах. Дополнительное требование к гигиеническим пленкам заключается в минимальной прочности на растяжение, необходимой для обработки пленок в очень быстро вращающихся аппаратах (конвертерах) изготовителей, например, памперсов и гигиенических прокладок. Данную минимальную прочность на растяжение указывают в отношении 5%, 10% или 25% растягивания в направлении экструзии (тс/; от англ. "machine direction") или в поперечном направлении (cd; от англ. "transverse direction"). В настоящее время прочность на растяжение при 5% растягивания (5% модуль) в направлении экструзии должна составлять по меньшей мере 2,5 Н/дюйм. Кроме того, пленки для гигиенических применений должны обеспечивать продольную и поперечную прочность на раздирание, составляющую по меньшей мере 10 Н/дюйм.

Известно также применение ламинированных материалов, включающих пленку и нетканые материалы. Изготовление таких ламинированных материалов раскрыто в WO 2006/024394, где исходную пленку из термопластического полимерного материала нагревают совместно с исходным нетканым текстильным полотном, точка плавления которого выше точки плавления кристаллитов полимерного материала, до температуры выше точки плавления кристаллитов полимерного материала и ниже точки плавления исходного нетканого текстильного полотна, и полученный ламинированный материал пропускают через охлажденный зажим цилиндров, и в ходе пропускания его охлаждают до температуры ниже точки плавления кристаллитов исходной пленки.

В ЕР-А-0768168 исходную пленку из термопластического полимерного материала нагревают до жидкого расплавленного состояния полимерного материала, а затем пропускают через охлажденный зажим цилиндров. В ЕР-А-1716830 способ, включающий нагревание полимерного материала и последующее пропускание через охлажденный зажим цилиндров, выполняют, используя исходную пленку, содержащую термопластический полимерный материал, включающий полиэтиленовый матрикс, содержащий от 1 до 70 частей по массе полипропилена на основе 100 частей по массе полиэтиленового матрикса. В данном случае выполняют нагревание исходной пленки до жидкого расплавленного состояния материала полиэтиленового матрикса, но не до жидкого расплавленного состояния полипропилена. В данном документе раскрыты пленки, имеющие малую толщину вплоть до 15 мкм, которые все же удовлетворяют требованиям к гигиеническим пленкам.

В соответствии с уровнем техники растягивание или вытягивание пленок известно в целях уменьшения толщины пленки. Таким образом, из опубликованного описания DE 1108420 известен способ изготовления термопластических пленок, согласно которому выполняют вытягивание пленки во всех направлениях, причем, вытягивание выполняют в диапазоне температуры от точки плавления кристаллитов или точки размягчения до температуры на 60°С ниже этих точек. Опубликованное описание DE 1704538 относится к способу одноосного растягивания полипропиленовых пленок, при котором растягивание выполняют в две или более последовательных стадий, при этом поддерживая определенные условия реакции, вплоть до конечной кратности растяжения 6:1. В опубликованном описании DE 2257089 раскрыт способ одноосного растягивания термопластических пленок, при котором избегают уменьшения ширины пленок и получают однородную пленку за счет того, что во время операции растягивания к пленке применяют термопластикацию определенным образом. DE 60008145Т2 относится к способу растягивания пленки, например, термопластической пленки, при котором применяют аппарат с приводными и не приводными средствами удерживания. Полученные в результате неоднородности расстояний между средствами удерживания в данном контексте должны быть сведены к минимуму за счет определенного способа охлаждения.

Соответственно, целью изобретения является получение даже более тонких пленок, чем могут быть получены, например, согласно ЕР-А-1716830, в целях экономии сырьевых материалов, которые могут быть обработаны далее с получением гигиенических изделий.

Согласно изобретению обнаружили, что пленки из термопластического полимерного материала, содержащего низкоплавкий компонент и высокоплавкий компонент, могут неожиданно быть растянуты в значительной степени, если их преобразуют путем нагревания до частично расплавленного состояния, так что низкоплавкий компонент, но не высокоплавкий компонент, находится в жидком расплавленном состоянии, а затем охлаждение выполняют в охлажденном зажиме цилиндров. В данном контексте растягивание происходит между нагревательным цилиндром, используемым для нагревания, и охлаждающим зажимом цилиндров. Таким образом, возможно достичь значительного уменьшения толщины пленки. Это дает возможность изготовления ультратонких пленок, имеющих толщину вплоть до 5 мкм или 4 г/м2 соответственно или даже меньше, в стабильных условиях процесса и приводит в результате к экономически привлекательной экономии сырьевых материалов. Оказалось неожиданным, что такое значительное растягивание возможно путем нагревания пленки до частично жидкого расплавленного состояния.

Таким образом, изобретение относится к способу растягивания исходного материала пленки из термопластического полимерного материала, включающего по меньшей мере один низкоплавкий полимерный компонент и по меньшей мере один высокоплавкий полимерный компонент, где данный способ включает по меньшей мере следующие стадии: нагревание исходной пленки до по меньшей мере частично расплавленного состояния, при котором по меньшей мере один низкоплавкий полимерный компонент находится в расплавленном жидком состоянии, и по меньшей мере один высокоплавкий полимерный компонент не находится в расплавленном жидком состоянии, с помощью по меньшей мере одного нагревательного цилиндра и охлаждение путем пропускания частично расплавленной пленки через охлажденный зажим цилиндров, причем, пленка растягивается между по меньшей мере одним нагревательным цилиндром и охлажденным зажимом цилиндров.

В предпочтительном воплощении изобретения охлаждающие цилиндры, образующие охлажденный зажим цилиндров, работают при более высокой скорости, чем по меньшей мере один нагревательный цилиндр.

В следующем предпочтительном воплощении изобретения выше охлаждающего зажима цилиндров расположено два цилиндра, работающие при различных скоростях, таким образом, что пленка растягивается между первым и вторым цилиндром, причем, по меньшей мере первый из двух цилиндров сконструирован как нагревательный цилиндр. В следующей предпочтительной разработке данного воплощения это возможно, если на расстоянии от первого цилиндра второй цилиндр также сконструирован как нагревательный цилиндр, таким образом, что нетканое текстильное полотно можно дополнительно совместно пропускать через этот второй нагревательный цилиндр и пропускать его вместе с пленкой через охлажденный зажим цилиндров, и, таким образом, получают ламинированный материал, включающий нетканый материал и пленку.

Кроме того, изобретение относится к ламинированному материалу, включающему нетканый материал и пленку, который изготавливают путем клеевого связывания пленки, полученной согласно изобретению, с нетканым материалом.

Кроме того, изобретение относится к пленкам и ламинированным материалам, изготовленным раскрытым способом, а также к их применению, в частности, в области гигиены или медицины. Предпочтительные воплощения изобретения раскрыты в дальнейшем описании, графических материалах, примере и в зависимых пунктах формулы изобретения.

Способ согласно изобретению обеспечивает изготовление крайне тонких, коммерчески и технически полезных пленок. Например, можно изготавливать пленки, имеющие толщину менее 10 мкм, например, 8 мкм или 6 мкм или 5 мкм или даже меньше, например, 2 мкм, в стабильном процессе. Такие пленки можно, например, параллельно обрабатывать далее с получением ламинированных материалов для применения в качестве так называемых изнаночных слоев с тактильными качествами текстиля (текстильных изнаночных слоев) для памперсов. Дополнительное преимущество пленок, изготовленных согласно способу по изобретению, заключается в улучшенной термостойкости за счет использования высокоплавкого полимерного компонента, например, полипропилена. Например, при применении пленок в качестве изнаночных слоев в области гигиены это обеспечивает нанесение внутренних наполнителей, например, детских памперсов или впитывающих изделий, с помощью термоклеевых систем при температурах, находящихся в диапазоне от 140 до 160°С, без частичного плавления изнаночного слоя из тонкой пленки.

В контексте настоящего изобретения указанные точки плавления, диапазоны плавления и точки плавления кристаллитов относятся к определению согласно ДСК (дифференциальной сканирующей калориметрии).

Согласно изобретению исходная пленка содержит или включает по меньшей мере один низкоплавкий полимерный компонент и по меньшей мере один высокоплавкий полимерный компонент. Иными словами, исходная пленка содержит один или более низкоплавких полимерных компонентов и один или более высокоплавких полимерных компонентов. Те же значения применяют к терминам, используемым ниже в контексте изобретения, "низкоплавкий полимерный компонент" и "высокоплавкий полимерный компонент", то есть они также включают один или более низкоплавких или относительно высокоплавких полимерных компонентов. Предпочтительно исходная пленка содержит один или предпочтительно два низкоплавких полимерных компонента. Предпочтительно она содержит один, более конкретно два высокоплавких полимерных компонента. В других воплощениях изобретения она содержит предпочтительно три низкоплавких полимерных компонента и/или три высокоплавких полимерных компонента. Независимо от того, следует ли считать полимерный материал исходной пленки низкоплавким полимерным компонентом или высокоплавким полимерным компонентом, это определяют согласно изобретению в отношении соответствующей точки плавления кристаллитов, точки плавления или диапазона плавления полимерного материала по отношению к температуре растягивания. При данной температуре растягивания жидкие расплавленные полимерные материалы относят к низкоплавкому полимерному компоненту, а полимерные материалы, не являющиеся жидкими и расплавленными, относят к высокоплавкому полимерному компоненту.

Хорошо известно, что полимеры не имеют четко определенной точки плавления, но имеют диапазон плавления, даже, несмотря на то, что возможно отнести точку плавления кристаллита к кристаллическим областям полимера. Эта точка плавления кристаллита всегда выше, чем точка плавления или диапазон плавления некристаллических компонентов. Жидкое расплавленное состояние определяют по состоянию, в котором модуль упругости при сдвиге приближается к нулю. В случае полимеров, имеющих кристаллические области, последний, таким образом, более не обнаруживается. Модуль упругости при сдвиге можно, например, определить согласно Международному классификатору стандартов (МКС) 6721-1 и 2. В настоящем изобретении исходную пленку нагревают до температуры, при которой модуль упругости при сдвиге низкоплавкого полимерного компонента равен нулю, а для высокоплавкого полимерного компонента модуль упругости при сдвиге не равен нулю. На этом этапе какие-либо кристаллические области для низкоплавкого полимерного компонента не обнаруживаются, и низкоплавкий полимерный компонент находится в жидком расплавленном состоянии. С другой стороны, для высокоплавкого полимерного компонента кристаллические области еще обнаруживаются, и этот полимерный компонент находится ниже жидкого расплавленного состояния. Подводя итог, модуль упругости при сдвиге всего полимерного материала исходной пленки, соответственно, не равен нулю, и кристаллические области высокоплавкого полимерного компонента все еще обнаруживаются. Соответственно, теперь существуют частично расплавленные пленки.

В принципе, можно использовать все термопластические полимеры, имеющие подходящие точки плавления, которые служат в качестве материалов для двух полимерных компонентов исходной пленки. Для этой цели в продаже имеются многочисленные коммерческие продукты. Предпочтительно используют разнообразные полиолефины, в частности, полиэтилены, полипропилены, сополимеры этилена и пропилена, сополимеры этилена и пропилена с другими сомономерами или их смеси. Кроме того, подходят следующие полимеры: сополимер этилена и винилацетата (СЭВА), сополимер этилена и акрилата (СЭА), сополимер этилена и этилакрилата (СЭЭА), сополимер этилена и акриловой кислоты (СЭАК), сополимер этилена и метилакрилата (СЭМА), сополимер этилена и бутилакрилата (СЭБА), сложные полиэфиры (ПЭТ), полиамиды (ПА), например, нейлон, сополимер этилена и винилового спирта (ПВС), полистирол (ПС), полиуретан (ПУ) или термопластические олефиновые эластомеры.

Суммарное количество низкоплавкого полимерного компонента предпочтительно составляет от 90 до 30 масс. %, в частности, от 80 до 40 масс. %, наиболее предпочтительно от 70 до 50 масс. %, а суммарное количество высокоплавкого полимерного компонента предпочтительно составляет от 10 до 70 масс. %, в частности, от 20 до 60 масс. %, наиболее предпочтительно от 30 до 50 масс. %, в каждом случае на основе 100 масс. % низкоплавкого и высокоплавкого полимерных компонентов. Альтернативно суммарное количество низкоплавкого полимерного компонента составляет от 85 до 15 масс. %, а суммарное количество высокоплавкого полимерного компонента составляет от 15 до 85 масс. %, опять же, на основе 100 масс. % низкоплавкого и высокоплавкого компонентов. Эти количественные данные применимы, например, в случае низкоплавкого полимерного компонента к одному или более полиэтиленов, а в случае высокоплавкого полимерного компонента к одному или более полипропиленов.

В особенно предпочтительном воплощении исходная пленка содержит по меньшей мере один полиэтилен, служащий в качестве низкоплавкого полимерного компонента, и по меньшей мере один полипропилен, служащий в качестве высокоплавкого полимерного компонента.

Предпочтительно низкоплавкий полимерный компонент содержит полимеры этилена или состоит из полимеров этилена, причем, подходят как гомополимеры этилена, так и сополимеры этилена, в которых этилен является основным мономером, а также смеси (бленды) гомополимеров этилена и сополимеров этилена. Подходящими гомополимерами этилена являются следующие полимеры: ПЭНП (полиэтилен низкой плотности), ЛПЭНП (линейный полиэтилен низкой плотности), ПЭСП (полиэтилен средней плотности) и ПЭВП (полиэтилен высокой плотности). Предпочтительными сомономерами для сополимеров этилена является олефины, отличающиеся от этилена, за исключением пропилена, например, бутен, гексен или октен. Предпочтительно в случае сополимеров этилена содержание сомономера ниже 20 масс. %, в частности, ниже 15 масс. %. В предпочтительном воплощении низкоплавкий полимерный компонент состоит исключительно из гомополимеров этилена, например, из смесей ПЭНП и ЛПЭНП, где каждый может содержаться в количествах, составляющих от 10 до 90 масс. %, а также от 0 до 50 масс. % ПЭСП. Конкретными примерами являются следующие полимеры: полиэтилен, состоящий из 60 масс. % ПЭНП и 40 масс. % ЛПЭНП, или полиэтилен, состоящий из 80 масс. % ПЭНП и 20 масс. % ЛПЭНП.

Кроме гомополимеров этилена и/или сополимеров этилена, низкоплавкий полимерный компонент может также содержать другие термопластические полимеры. На эти термопластические полимеры не существует ограничений, если в результате температура, при которой суммарный низкоплавкий полимерный компонент находится в жидком расплавленном состоянии, не слишком приближается к температуре, при которой высокоплавкий полимерный компонент находился бы в жидком расплавленном состоянии. Также возможно, чтобы низкоплавкий полимерный компонент содержал полипропилен, точка плавления или диапазон плавления которого не выше, чем для гомополимера этилена или сополимера этилена, или, хотя эти значения выше, они все же ниже, чем температура растягивания, которую нужно использовать. Как хорошо известно, существует высоко кристаллический изотактический, менее кристаллический синдиотактический и аморфный атактический полипропилен, где эти полипропилены имеют различные точки плавления, диапазоны плавления или точки плавления кристаллитов. При использовании аморфного атактического полипропилена, который имеет значительно более низкую точку плавления или диапазон плавления, чем изотактический и в некоторых случаях даже синдиотактический полипропилен, он может в определенных случаях, в зависимости от температуры растягивания, быть отнесен к низкоплавкому полимерному компоненту.

Предпочтительно высокоплавкий полимерный компонент содержит по меньшей мере один полипропилен, точка плавления, диапазон плавления или точка плавления кристаллитов которого существенно выше, чем для низкоплавкого полимерного компонента. Подходящим полипропиленом является, в частности, изотактический полипропилен. Также возможно использовать синдиотактический полипропилен, при условии, что его точка плавления, диапазон плавления или точка плавления кристаллитов существенно выше, чем для низкоплавкого полимерного компонента. Подходящие полипропилены имеются в продаже, например, для изготовления пленок, полученных экструзией с раздувом, и/или пленок, отлитых из раствора.

Высокоплавкий полимерный компонент может включать как гомополимеры пропилена, так и сополимеры пропилена, в которых пропилен является основным мономером. В случае сополимеров пропилена в данном контексте содержание сомономеров, то есть не пропилена, следует рассматривать как часть низкоплавкого или высокоплавкого полимерного компонента в зависимости от других компонентов и от температуры растягивания. Подходящими сомономерами сополимеров пропилена являются олефина, отличающиеся от пропилена, предпочтительно этилен. В случае сополимеров пропилена и этилена содержание этилена предпочтительно составляет от 2 до 30 масс. %, особенно предпочтительно от 2 до 20 масс. % и, в частности, от 2 до 15 масс. %, и в данном контексте очень хороших результатов на практике достигают при содержании этилена, составляющем от 3 до 20 масс. %. Эти числовые значения также применимы к другим олефинам.

Далее перечислены диапазоны плавления для некоторых полиэтиленов и полипропиленов:

ПЭНП: 110-114°С;

ЛПЭНП: 115-130°С

ПЭВП: 125-135°С;

Гомополимеры пропилена: 150-165°С;

Сополимеры пропилена и этилена: 120-162°С, причем, для очень низких содержаний этилена возможны даже более высокие температуры;

Бимодальные (гомо)сополимеры пропилена и этилена: 110-165°С.

Также возможно применение так называемых бимодальных полипропиленов. В данном контексте в сырьевом материале объединено два различных полипропилена, где каждый содержит различные сополимеры. Такой бимодальный полипропилен имеет две точки плавления кристаллитов, и в этом случае, как правило, приблизительные содержания двух полипропиленов могут быть также определены с помощью анализов ДСК. В качестве примера указан бимодальный полипропилен, имеющий точки плавления кристаллитов при 125°С и 143°С, где содержание двух различных полипропиленов составляет 25/75. При температуре растягивания, составляющей 130°С, согласно изобретению 25% полипропилена, имеющего точку плавления кристаллитов при 125°С, следует относить к низкоплавкому полимерному компоненту, а 75% полипропилена, имеющего точку плавления кристаллитов при 143°С, следует относить к высокоплавкому полимерному компоненту.

При способе согласно изобретению нагревание исходной пленки выполняют до температуры вплоть до жидкого расплавленного состояния низкоплавкого полимерного компонента или выше, но ниже жидкого расплавленного состояния высокоплавкого полимерного компонента. Температура вплоть до жидкого расплавленного состояния в данном контексте означает, что низкоплавкий полимерный компонент находится в жидком расплавленном состоянии. Тем не менее, его нагревают только до такой степени, чтобы высокоплавкий полимерный компонент не находился в жидком расплавленном состоянии.

В конкретном воплощении изобретения используют исходную пленку, имеющую следующую композицию: от 25 до 35 масс. % сополимера этилена и октена, имеющего содержание октена от 5 до 15 масс. %; от 20 до 30 масс. % сополимера пропилена и этилена, содержащего от 3 до 12 масс. % этилена, и остальное составляет ПЭНП, на основе 100 масс. % низкоплавкого и высокоплавкого полимерных компонентов.

Так же, как определенный расплавленный полипропилен может находиться в низкоплавком полимерном компоненте, также возможно, чтобы определенный нерасплавленный полиэтилен находился в высокоплавком полимерном компоненте, который, таким образом, относят к высокоплавкому полимерному компоненту. Это проиллюстрировано следующим примером. Композиция, подходящая для исходной пленки, содержит 30 масс. % ПЭНП (точка плавления 112°С), 30 масс. % ЛПЭНП (точка плавления 124°С), 20 масс. % ПЭВП (точка плавления 130°С) и 20 масс. % полипропилена (точка плавления 160°С). Если пленку растягивают при температуре 126°С, ПЭНП и ЛПЭНП согласно изобретению находятся в жидком расплавленном состоянии, тогда как не только полипропилен, но также и ПЭВП не находятся в жидком расплавленном состоянии.

Чтобы дать возможность стабильно выполнять способ, даже в течение продолжительного периода времени, точки плавления (кристаллитов) низко- и высокоплавкого полимерных компонентов соответствующим образом не должны быть слишком близки друг к другу. Предпочтительно точка плавления кристаллитов низкоплавкого полимерного компонента или, в присутствии множества низкоплавких полимерных компонентов, точка плавления кристаллитов компонентов, имеющих самую высокую точку плавления кристаллитов, по меньшей мере приблизительно на 5°С, предпочтительно по меньшей мере приблизительно на 10°С и, в частности, по меньшей мере приблизительно на 20°С ниже точки плавления кристаллитов или жидкого расплавленного состояния высокоплавкого полимерного компонента или, в присутствии множества высокоплавких полимерных компонентов, точки плавления кристаллитов тех компонентов, которые имеют самую низкую точку плавления кристаллитов.

Способ согласно изобретению также обеспечивает изготовление газопроницаемых или воздухопроницаемых пленок. В данном случае пленки содержат дополнительные наполнители, на которых в процессе растягивания можно образовывать поры. Подходящие наполнители известны специалистам в данной области техники. Наиболее предпочтителен карбонат кальция или мел в связи с их разумной ценой, но также в связи с возобновляемостью. Если желателен наполнитель, имеющий более однородный размер частиц, чем мел, возможно также использование синтетических наполнителей, имеющих однородный размер частиц или однородное распределение размера частиц. С целью достижения газопроницаемости пленки целесообразно использовать по меньшей мере 40 масс. % наполнителей, в частности, по меньшей мере 50 масс. % наполнителей на основе общей композиции исходной пленки (100 масс. %, включая наполнители (наполнителей)). Верхний предел в отношении наполнителей определяется тем, что больше не образуются поры, но образуются отверстия, или пленка разрывается. Подходящие композиции пленки с наполнителями могут быть определены специалистом в данной области техники на рутинной основе. Особенно подходит композиция, содержащая от 40 до 75 масс. %, в частности, от 50 до 75 масс. % наполнителей, на основе 100 масс. % исходной пленки. В данном контексте необходимо уделять внимание тому, чтобы содержание низкоплавкого компонента не было выбрано настолько высоким, чтобы газопроницаемость не была достигнута или снова утрачена, поскольку поры не образуются и/или снова закрываются. Кроме того, возможно также использование наполнителей в более низких количествах, чем требуется для газопроницаемости пленки. Такие пленки могут представлять интерес в свете возобновляемости. Подходящими являются композиции, содержащие от 1 до 75 масс. %, в частности, от 10 до 75 масс. % наполнителей на основе 100 масс. % исходной пленки.

С целью достижения жидкого расплавленного состояния низкоплавкого полимерного компонента, но не жидкого расплавленного состояния высокоплавкого полимерного компонента конкретно выбранная разность в температуре не является предметом каких-либо специальных ограничений при условии соответствия вышеуказанному состоянию. Выбранная разность температуры предпочтительно определяется практическими соображениями в отношении безопасности применения способа, например, также во время растягивания, или экономическими соображениями. Если, например, низкоплавкий полимерный компонент плавится при определенной температуре, дальнейшее повышение температуры не приведет к лучшим результатам. Кроме того, возрастет потребление тепла, и возможно слишком большое приближение к диапазону плавления высокоплавкого полимерного компонента, и, таким образом, способ труднее выполнять. Предпочтительно способ по изобретению, таким образом, выполняют таким путем, что нагревание исходной пленки выполняют до температуры, на 5-20°С, предпочтительно на 5-15°С или на 10-20°С, в частности, на 10-15°С или на 15-20°С ниже точки плавления кристаллитов высокоплавкого полимерного компонента. Альтернативно нагревание выполняют, в частности, при температуре, находящейся в диапазоне на 1-20°С, предпочтительно на 2-10°С выше точки плавления кристаллитов или жидкого расплавленного состояния низкоплавкого полимерного компонента (компонентов). Необходимо гарантировать, чтобы были достигнуты точки плавления низкоплавкого полимерного компонента (компонентов).

Исходные пленки для выполнения способа по изобретению могут быть изготовлены любыми способами, известными согласно уровню техники. Например, исходная пленка может быть изготовлена путем совместного плавления полимерных компонентов в экструдере при температуре, отчетливо более высокой, чем температура потока расплава всех компонентов (например, выше 200°С), а затем способом с использованием щелевой головки или способом экструзии с раздувом. В случае способа с использованием щелевой головки пленку экструдируют посредством широкой щелевой головки. Предпочтителен способ экструзии с раздувом.

Исходная пленка может состоять из одного слоя или из множества слоев, она может быть также моно- или совместно экструдированной, причем ограничения в отношении числа слоев отсутствуют. Эти слои могут иметь идентичные или различные композиции, и в данном контексте отнесение к низко- или высокоплавкому полимерному компоненту в каждом случае определяют на основании точки плавления кристаллитов относительно температуры растягивания.

Исходные пленки, применяемые в способе согласно изобретению, могут быть пигментированными, например, белыми с диоксидом титана. Кроме того, исходные пленки могут содержать традиционные добавки и технологические добавки. В частности, кроме уже упомянутых наполнителей, в данном контексте это касается пигментов или других красящих веществ, антиадгезионные смазки, смазывающие вещества, пластификаторы, технологические добавки, антистатические агенты, ингибиторы микроорганизмов (биоциды), антиоксиданты, термостабилизаторы, стабилизаторы по отношению к ультрафиолетовому свету или другие агенты для модификации свойств. В характерном случае такие вещества, как в случае наполнителей, уже добавлены перед растягиванием исходной пленки согласно изобретению, например, в расплав полимера в процессе его получения или перед экструзией пленки.

Толщина исходной пленки в случае пленок без наполнителей находится, в частности, в диапазоне ниже 30 мкм, предпочтительно ниже 20 мкм, наиболее предпочтительно ниже 15 мкм. Особенно предпочтительны диапазоны от 10 до 20 мкм, и особенно предпочтительно от 10 до 15 мкм. Более предпочтительно этот диапазон составляет от 10 до 30 мкм, что соответствует основным массам от 9 до 29 г/м2 в зависимости от плотности. В газопроницаемых исходных пленках (пленках с наполнителем) предпочтительные основные массы находятся в диапазоне ниже 50 г/м2, в частности, ниже 40 г/м2, особенно предпочтительно ниже 30 г/м2 и более предпочтительно ниже 20 г/м2.

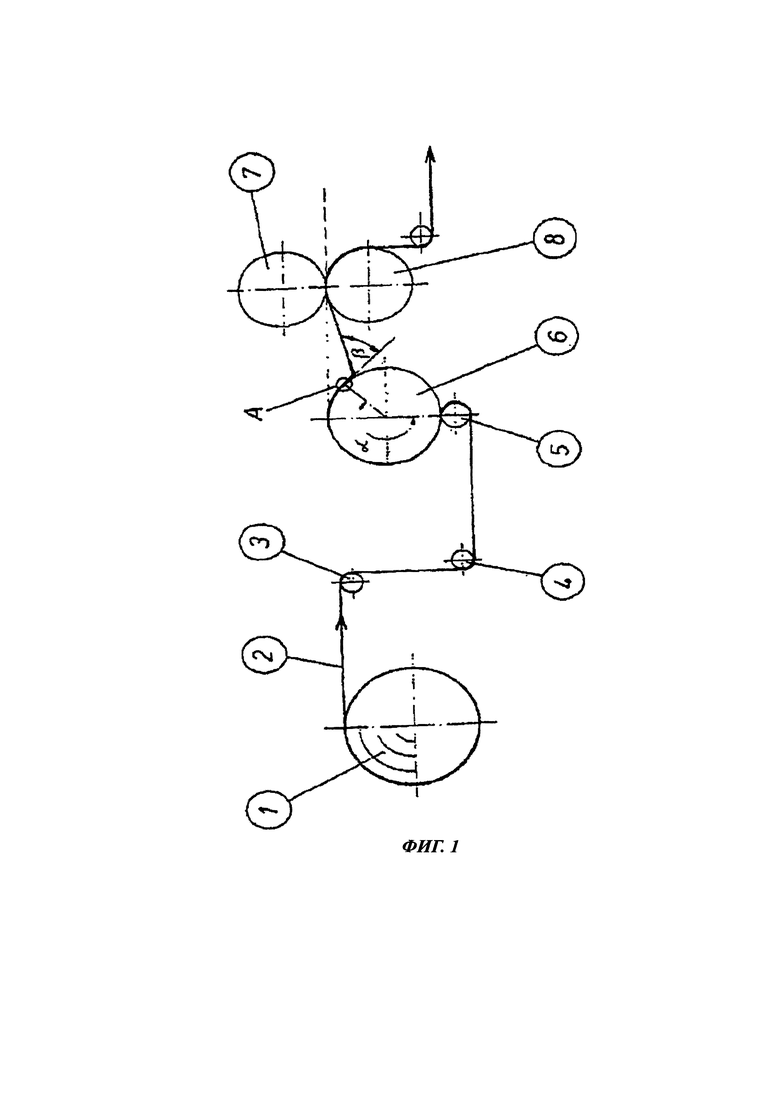

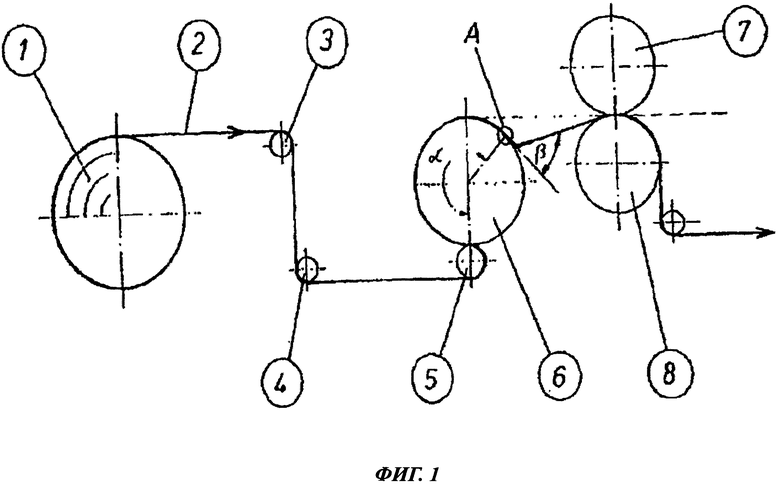

Согласно изобретению нагревание исходной пленки выполняют посредством по меньшей мере одного нагревательного цилиндра. Предпочтительно нагревание выполняют посредством одного или более нагревательных цилиндров, которые могут представлять собой контактные ролики, нагреваемые до предопределенной температуры теплоносителем, таким как пар, вода, масло. В предпочтительном воплощении изобретения используют один нагревательный или контактный ролик. Тем не менее, также возможно использовать два или более нагревательных цилиндра, и в этом случае необходимо гарантировать, что жидкое расплавленное состояние низкоплавкого полимерного компонента достигается выше охлаждающего зажима цилиндров. Чтобы гарантировать, что исходная пленка действительно не достигает температуры нагревательного цилиндра, либо в случае высоких производительностей (где температура поверхности нагревательного цилиндра выше, чем температура пленки), где жидкое расплавленное состояние низкоплавкого полимерного компонента с определенностью достигается, должно быть гарантировано адекватное время пребывания исходной пленки на поверхности нагревательного цилиндра. Это может быть достигнуто за счет соответствующего направления обертывания нагревательного цилиндра и, следовательно, размера угла обертки α (см. графический материал), диаметра нагревательного цилиндра и/или скорости пленки в зависимости от толщины пленки. Кроме того, можно использовать другие способы нагревания, такие как лучистый нагрев, например, инфракрасными излучателями. За счет их частичного жидкого расплавленного состояния пленка сильнее приклеивается к цилиндру, что приводит в результате к смещению точки отслаивания в направлении вращения нагревательного цилиндра, и что означает расширение угла отслаивания β (см. графический материал). Чтобы дать возможность отслаивания пленки от нагревательного цилиндра и, следовательно, предотвратить отрыв пленки, целесообразно использовать нагревательный цилиндр, поверхность которого покрыта антиадгезионным покрытием, обладающим сниженными адгезионными свойствами в отношении частично жидкой расплавленной пленки. Для этой цели используют, например, нагревательный цилиндр, покрытый политетрафторэтиленом (ПТФЭ).

Согласно изобретению пленку растягивают между по меньшей мере одним нагревательным цилиндром и охлажденным зажимом цилиндров. В настоящем изобретении термин "растягивание" имеет такое же значение, как "вытягивание" или "растяжение". Термин "кратность растягивания" также имеет такое же значение, как "кратность растяжения" или "кратность вытягивания". Растягивание, растяжение или вытягивание пленки означает удлинение пленки в определенном направлении, приводящее в результате к уменьшению толщины пленки. Согласно изобретению пленку растягивают в направлении экструзии или в продольном направлении (md), например, путем варьирования скорости нагревательного и охлаждающего цилиндров. Кратность растягивания 1:1,5 означает, например, что толщина пленки уменьшается, например, с 15 мкм до 10 мкм. Согласно изобретению существенно, что пленка находится в частично расплавленном состоянии во время операции растягивания.

Кратность растягивания зависит от композиции пленки и от выбранных параметров процесса и предпочтительно составляет по меньшей мере 1:1,2, более предпочтительно по меньшей мере 1:1,5, в частности, по меньшей мере 1:2, даже более предпочтительно по меньшей мере 1:2,5, более предпочтительно по меньшей мере 1:3 или по меньшей мере 1:4.

В предпочтительном воплощении изобретения растягивание вызывается тем, что охлаждающие цилиндры, образующие охлажденный зажим цилиндров, работают с более высокой скоростью, чем нагревательный цилиндр. В другом предпочтительном воплощении изобретения два или более цилиндров, из которых по меньшей мере два работают с различными скоростями, расположены выше охлаждающего зажима цилиндров, так что пленка растягивается между этими двумя цилиндрами, и в данном случае по меньшей мере первый из двух или более цилиндров сконструирован как нагревательный цилиндр. Также возможно, чтобы второй и, где это применимо, следующие цилиндры были сконструированы подобным образом в виде нагревательного цилиндра. В частности, если предложено множество цилиндров, тем не менее, также возможно, чтобы один из цилиндров был сконструирован в виде охлаждающего цилиндра. Охлаждающий цилиндр вызывает охлаждение пленки на одной стороне и, следовательно, приводит в результате к медленному охлаждению пленки. В противоположность этому, охлаждающий зажим цилиндров, предложенный согласно изобретению, за счет двух охлаждающих цилиндров обеспечивает охлаждение пленки на обеих сторонах, следовательно, вызывая быстрое охлаждение. Если используют один охлаждающий цилиндр, опять необходимо нагревание до частично расплавленного состояния пленки выше охлаждающего зажима цилиндров, которое можно целесообразно снова выполнять с помощью нагревательного цилиндра. Возможны, например, следующие расположения: нагревательный цилиндр - нагревательный цилиндр - охлажденный зажим цилиндров или нагревательный цилиндр - охлаждающий цилиндр - нагревательный цилиндр - охлажденный зажим цилиндров.

Также возможно дополнительно подвергать пленку вытягиванию в поперечном направлении. Такое двухосное вытягивание может быть, например, достигнуто с помощью имеющихся в продаже растяжных или раздвижных машин, например, продаваемых фирмой Bruckner. В данном случае необходимо уделять внимание тому, чтобы поддерживать частично жидкое расплавленное состояние согласно изобретению в процессе растягивания.

В способе согласно изобретению для изготовления ламинированного материала, включающего нетканый материал и пленку, по меньшей мере два нагревательных цилиндра расположены выше охлажденного зажима цилиндров, работающих с различными скоростями, так что пленка растягивается между обоими цилиндрами. Кроме того, нетканое полотно движется в направлении второго из двух нагревательных цилиндров, и в этом случае либо пленка, либо нетканое полотно может контактировать с нагревательным цилиндром. Возможно также подавать множество нетканых полотен. Такой способ термоламинирования может быть выполнен, например, как описано в WO 2006/024394. Подобно тому, что описано выше для растягивания пленки, для термоламинирования также возможно, чтобы охлаждающий цилиндр был расположен между по меньшей мере двумя нагревательными цилиндрами, в частности, если присутствует больше нагревательных цилиндров. В случае термоламинирования исходную пленку нагревают совместно с исходным нетканым полотном, точка плавления которого выше точки плавления кристаллитов полимерного материала исходной пленки, до температуры выше точки плавления кристаллитов полимерного материала исходной пленки и ниже точки плавления исходного нетканого полотна. Полимерный материал исходной пленки в данном контексте обозначает низкоплавкий полимерный компонент, и в зависимости от морфологии и химической композиции исходного нетканого полотна, возможно, дополнительно высокоплавкий полимерный компонент в целом или его часть. Химическая композиция полимерного материала исходной пленки должна быть адаптирована к химической композиции нетканого полотна, то есть точки плавления и сырьевые материалы должны быть адаптированы друг к другу. Точно так же, как описано в WO 2006/024394, полотна для ламинирования должны обладать сходной морфологией по меньшей мере в одном компоненте композиции, так чтобы могло быть достигнуто адекватное клеевое связывание. В настоящем случае это означает, что нагревательный цилиндр, на который подают исходное нетканое полотно, нагревает исходную пленку таким образом, что полимерный компонент, вызывающий связывание, находится в жидком расплавленном состоянии. Температура нагревательных цилиндров в процессе вытягивания и термоламинирования может, следовательно, различаться в зависимости от композиции исходной пленки и исходного нетканого полотна, в частности, нагревательный цилиндр, на который подают нетканое полотно, может иметь более высокую температуру. Это можно объяснить с помощью приведенного ниже примера. Если используют исходное нетканое полотно на основе полипропилена, и оно имеет точку плавления в диапазоне от 160 до 165°С, полимерный материал исходной пленки должен иметь полипропилен в качестве клеящего компонента, который находится в жидком расплавленном состоянии, независимо от того, принадлежит ли этот полипропилен к низко- or высокоплавкому полимерному компоненту исходной пленки во время растягивания. В данном случае адекватное склеивание обычно не должно быть обеспечено, если только один полиэтилен находится в жидком расплавленном состоянии. При применении композиции исходной пленки, содержащей 35 масс. % ПЭНП (точка плавления 112°С), 20 масс. % сополимера ЛПЭНП и бутена (точка плавления 121°С), 10 масс. % полипропилена (точка плавления 162°С), 30 масс. % статистического сополимера полипропилена (точка плавления 140°С) и 5 масс. % концентрата TiO2 белого, пигмент и добавки, где компоненты являются такими же, как перечислено в примере в последней строке таблицы I, это означает, что во время операции термоламинирования ПЭНП, сополимер ЛПЭНП и бутена и статистический сополимер полипропилена (точка плавления 140°С) находятся в жидком расплавленном состоянии, тогда как полипропилен (точка плавления 162°С) не находится в жидком расплавленном состоянии. То есть, нагревательный цилиндр, на который подают нетканое полотно, должен обеспечивать соответствующее нагревание исходной пленки, например, до 142°С или 143°С. При данной температуре адекватное склеивание с полипропиленовым нетканым полотном достигается без какого-либо риска инициации плавления нетканого полотна. Растягивание, с другой стороны, выполняют при более низкой температуре, например, при 124°С, так что ПЭНП и сополимер ЛПЭНП и бутена находятся в жидком расплавленном состоянии, но полипропилен (точка плавления 162°С) и статистический сополимер полипропилена (точка плавления 140°С) не находятся в этом состоянии.

Исходное нетканое полотно изготавливают способом, который сам по себе известен, на основе, как раскрыто в WO 2006/024394, термопластических полимеров, например, волокон из ПЭ, ПП, сложного полиэфира (ПЭТ), вискозного волокна, целлюлозы, полиамида (ПА) или их смесей. Особенно предпочтительны, например, нетканые полотна из волокон, годных для прядения, или штапельных волокон на основе ПП, ПЭ или ПЭТ, а также нетканые полотна, состоящие из смесей ПП и ПЭ или смесей ПЭТ и ПП или ПЭ. Возможно также использовать двух- или многослойные нетканые полотна.

Согласно изобретению пленку пропускают через охлажденный зажим цилиндров после нагревания. При изготовлении ламинированного материала, включающего нетканое полотно и пленку, пленку и нетканое полотно совместно пропускают через охлажденный зажим цилиндров после нагревания и связывают друг с другом. Цилиндры, образующие охлажденный зажим цилиндров, охлаждают таким путем, чтобы избежать быстрого и внезапного охлаждения. Целесообразно охлаждение до температуры ниже точки плавления кристаллитов низкоплавкого полимерного компонента, предпочтительно до температуры по меньшей мере на 5°С ниже точки плавления, в частности до температуры по меньшей мере на 10°С ниже точки плавления. Предпочтительные диапазоны охлаждения составляют температуры, на 5-10°С, более предпочтительно на 10-30°С ниже точки плавления кристаллитов низкоплавкого полимерного компонента. Охлаждение цилиндров может, например, происходить посредством воды в диапазоне температуры от 5 до 20°С, например, водой, имеющей температуру приблизительно 10°С. Расстояние между последним нагревательным цилиндром и охлаждающим зажимом цилиндров в данном контексте не должно быть слишком широким вследствие возможной потери тепла, и в данном контексте минимальное расстояние определяется размерами цилиндров. Охлаждающий зажим цилиндров в простейшем случае может представлять собой, например, гладкий зажим цилиндров с двумя гладкими цилиндрами. В случае гигиенических пленок зажим цилиндров, тем не менее, предпочтительно образован парой цилиндров, состоящей из одного текстурирующего цилиндра и одного гладкого цилиндра, придавая, таким образом, пленке текстурированную поверхность. Предпочтительными текстурами в области гигиены являются микротекстуры, например, усеченной пирамиды. Предпочтительно охлажденный зажим цилиндров состоит из стального цилиндра и каучукового цилиндра, работающих при противодавлении, причем, стальной цилиндр снабжен текстурированной поверхностью.

Согласно изобретению скорость цилиндров, образующих охлаждающий зажим цилиндров, может быть выбрана таким образом, чтобы данная скорость была выше скорости нагревательного цилиндра, или, при использовании большего количества нагревательных цилиндров, выше скорости последнего нагревательного цилиндра, так что пленка растягивается между ними. Альтернативно или дополнительно, как описано выше, возможно также растягивать пленку между двумя цилиндрами, расположенными выше охлаждающего зажима цилиндров. Данное воплощение изобретения представляет особый интерес в том случае, когда расстояние между нагревательным цилиндром и охлаждающим зажимом цилиндров следует поддерживать как можно более узким, чтобы предотвратить, например, стягивания в ходе операции растягивания. Таким образом, операцию растягивания выполняют между двумя нагревательными цилиндрами, определенное расстояние между которыми можно уменьшать произвольно. Затем растянутую пленку пропускают со второго нагревательного цилиндра в охлаждающий зажим цилиндров без какого-либо дополнительного растягивания или при меньшем дополнительном растягивании.

В зависимости от параметров пленки и других условий процесса скорости пленки находятся в диапазоне от 50 до 900 м/мин. Скорость нагревательного цилиндра (цилиндров) предпочтительно составляет от 50 до 600 м/мин, в частности, от 100 до 400 м/мин. Скорость цилиндров, образующих охлаждающий зажим цилиндров, предпочтительно составляет от 75 до 900 м/мин, в частности, от 150 до 600 м/мин. Скорости нагревательного цилиндра (цилиндров) и охлаждающих цилиндров выбраны так, чтобы в зависимости от композиции пленки и выбранных параметров процесса достигалась желаемая кратность растягивания.

Способ согласно изобретению обеспечивает изготовление пленок, имеющих толщину очень тонких пленок, составляющую, например, 10, 8, 6 или даже только 5 мкм. Предпочтительные пленки без наполнителя имеют толщину в диапазоне от 2 до 13 мкм или имеют основную массу от 1 до 15 г/м2. Пленки с наполнителем предпочтительно имеют такие же значения основной массы.

Несмотря на то, что пленки, полученные согласно изобретению являются очень тонкими и мягкими (тактильно привлекательными), они обладают отличными механическими свойствами и, кроме того, обладают еще очень высокой прочностью на прокол (то есть устойчивостью к сверхабсорбирующим гранулам, например, в памперсах) и высокой термостойкостью (то есть устойчивостью к адгезии горячего расплава). Было неожиданно, что изготовление таких тонких пленок вообще возможно.

Пленки, полученные согласно изобретению, можно подвергать дополнительной обработке способом, который сам по себе известен, и в данном контексте изготовление ламинированных материалов, включающих нетканое полотно и пленку, особенно предпочтительно. Для изготовления таких ламинированных материалов последние могут быть связаны клеевым соединением посредством клеящих агентов, предпочтительно одновременно. Кроме того, ламинированные материалы, включающие нетканое полотно и пленку, можно также изготавливать путем термического связывания, известного специалистам в данной области техники, и в этом случае материал пленки и/или нетканое полотно, полученное согласно изобретению, плавят с помощью высокой температуры и давления в определенных точках между двумя нагретыми цилиндрами, причем, в большинстве случаев тиснильный вал (тиснильный стальной вал) и гладкий стальной цилиндр служат в качестве противовращающих цилиндров, вызывая посредством этого связывание пленки и нетканого полотна вместе. Кроме того, ламинированные материалы, включающие нетканое полотно и пленку, как описано выше, можно также изготавливать путем термоламинирования. Термоламинирование особенно предпочтительно в случае очень тонких пленок, например, 4 г/м2. Полученные ламинированные материалы, включающие нетканое полотно и пленку, можно подвергать дополнительной обработке способом, который сам по себе известен, и в этом случае, вероятно, возможно растягивание в направлении экструзии или в поперечном направлении, либо в обоих направлениях.

На фигуре показано предпочтительное воплощение выполнения способа согласно изобретению, где растягивание достигается за счет скорости цилиндров, образующих охлажденный зажим цилиндров, которая является более высокой, чем скорость нагревательного цилиндра. С цилиндра 1 исходную пленку 2 пропускают через отклоняющие цилиндры 3 и 4 и нажимной цилиндр 5 на нагревательный цилиндр 6. Нагревательный цилиндр 6 может представлять собой, например, стальной цилиндр, покрытый антиадгезионным покрытием, который нагревают до желаемой температуры поверхности путем подачи тепла. Затем пленка движется на нагревательном цилиндре 6, посредством чего он нагревается согласно изобретению. Угол обертки α представляет собой угол, образованный между первой точкой контакта исходной пленки 2 с нагревательным цилиндром 6 и точкой, рассматриваемой в направлении вращения нагревательного цилиндра 6, в котором происходит отслаивание пленки от нагревательного цилиндра. С нагревательного цилиндра 6 пленка в точке отслаивания А движется под углом отслаивания β в охлаждающий зажим цилиндров, образованный цилиндрами 7 и 8. Цилиндр 8 предпочтительно сконструирован в виде текстурированного цилиндра, придавая посредством этого текстурированную поверхность пленке. Пара цилиндров 7/8 предпочтительно охлаждается водой, например, водой, имеющей температуру приблизительно 10°С. Цилиндры 7 и 8, образующие охлаждающий зажим, работают таким образом, что возникает более высокая скорость по отношению к скорости полотна нагревательного цилиндра 6, так что достигается желаемая степень растягивания. В данном контексте кратность растягивания между нагревательным цилиндром и зажимом цилиндров вызывает уменьшения угла отслаивания. Пленка снимается в направлении пары цилиндров 7/8.

Изобретение, благодаря изготовлению пленок, имеющих крайне малую толщину, обеспечивает экономию сырьевых материалов, внося посредством этого вклад в сбережение ресурсов и их возобновляемость. В результате, оно вносит вклад в защиту окружающей среды. Это применимо, в частности, к пленкам, применяемым в области гигиены, где пленки применяют в большей степени в качестве компонентов изделий разового применения.

Пленки и ламинированные материалы, включающие нетканое полотно и пленку, полученные согласно изобретению, применяют в областях гигиены или медицины, например, в качестве защитной пленки для ткани или обычно в качестве защитного слоя, непроницаемого для жидкости, в частности, в качестве изнаночных слоев в памперсах, гигиенических прокладках, наматрасниках или в подобных изделиях.

Изобретение подробно объяснено с помощью приведенного ниже примера.

ПРИМЕР

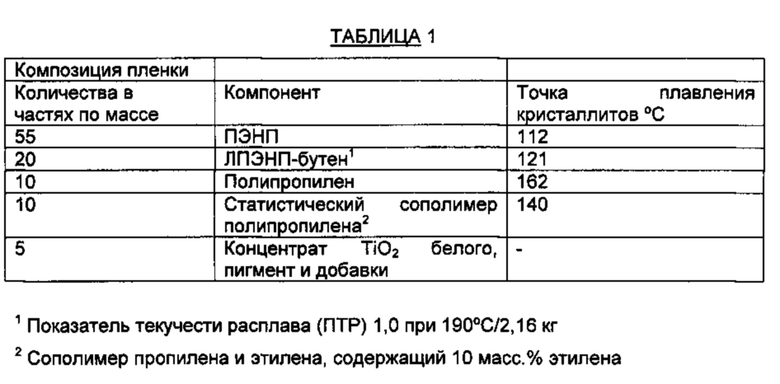

Исходный материал пленки, имеющий композицию в соответствии с таблицей 1, был изготовлен в соответствии со способом экструзии с раздувом, причем, совместно экструдируют пленку, содержащую полипропилен, имеющий более низкую точку плавления (140°С), служащую в качестве наружного слоя.

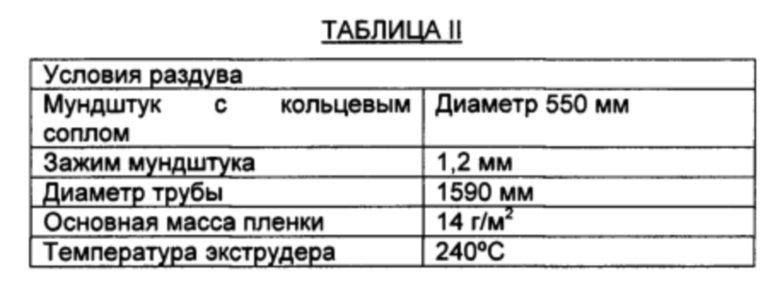

Условия раздува пленочного чулка видны из таблицы II ниже.

Полученную пленочную трубу разрезали в продольном направлении и наматывали на два цилиндра. Ширина пленки составляла 2,5 м.

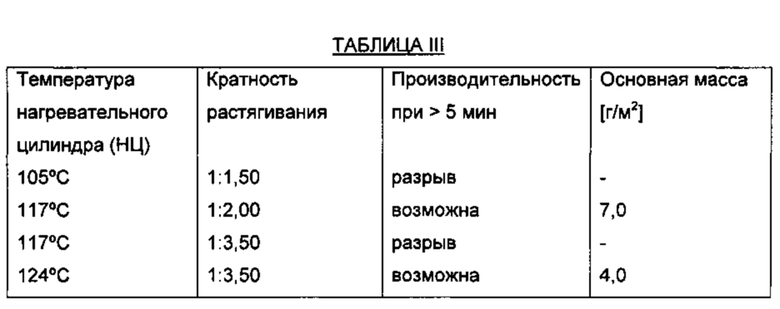

Данную исходную пленку подвергали процессу, показанному на фигуре, как описано ниже. После снятия исходной пленки 2 с цилиндра 1 ее пропускают через отклоняющие цилиндры 3, 4 и нажимной цилиндр 5 на нагревательный цилиндр 6. Нагревательный цилиндр (НЦ) 6 представляет собой стальной цилиндр, покрытый антиадгезионным покрытием, который нагревают путем подачи тепла до температуры поверхности в соответствии с таблицей III. Нагревательный цилиндр 6 работает при скорости полотна 100 м/мин. С нагревательного цилиндра 6 пленку пропускают в охлаждающий зажим цилиндров, образованный парой цилиндров 7/8, который работает при более высокой скорости полотна, чем нагревательный цилиндр, в зависимости от желаемой степени растягивания. Разность скоростей между нагревательным цилиндром и охлаждающим зажимом приводит в результате к степени растягивания. Например, скорость нагревательного цилиндра, составляющая 100 м/мин, и скорость охлаждающего цилиндра, составляющая 300 м/мин, приводят к кратности растягивания, составляющей 100:300 или 1:3. Цилиндр 8 сконструирован в виде гладкого цилиндра или в виде цилиндра со с текстурированной поверхностью. Пара цилиндров 7/8 охлаждается водой (приблизительно 15°С). Цилиндры 7/8, образующие зажим, работают таким образом, что достигаются кратности растягивания, приведенные в таблице III ниже. Это позволяет получить пленки, имеющие основные массы, указанные в таблице III. В таблице III также приведены испытания, в которых нагревание было недостаточным, вызывая посредством этого разрыв пленок.

Неожиданно обнаружили, что кратности растягивания выше 1:1,50 возможны настолько, насколько исходная пленка находится в жидком расплавленном состоянии самого низкоплавкого полимерного компонента (ПЭНП) в процессе растягивания. Таким образом, при температуре растягивания (температуре поверхности нагревательного цилиндра) 117°С (55% содержания ПЭНП в жидком расплавленном состоянии) возможно было получить кратность растягивания 1:2,0, то есть исходную пленку 14 г/м2 возможно было растянуть до 7,0 г/м2. При температуре растягивания 124°С (55% содержания ПЭНП и 20% содержания ЛПЭНП в жидком расплавленном состоянии) было возможно даже получить кратность растягивания 1:3,5, то есть исходная пленка 14 г/м2 была способна растягиваться до 4,0 г/м2.

Пример показывает, что способ согласно изобретению обеспечивает изготовление пленок, имеющих очень низкую основную массу.

Полученные тонкие пленки можно затем связывать с неткаными полотнами с образованием ламинированных материалов с целью улучшенных манипуляций. Подходящим способом является клеевое связывание. Альтернативно можно выполнять термоламинирование, как описано выше, и в этом случае нетканое полотно ламинируют на наружном полипропиленовом слое.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАСТЯГИВАНИЯ ПЛЕНКИ | 2012 |

|

RU2607742C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПОЛНЕННОГО ПЛЕНОЧНОГО ПОЛОТНА | 2017 |

|

RU2734514C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО ПЛЕНОЧНОГО ПОЛОТНА | 2017 |

|

RU2734515C2 |

| СПОСОБ ПРОИЗВОДСТВА МНОГОФУНКЦИОНАЛЬНОГО ЭЛАСТИЧНОГО СЛОИСТОГО МАТЕРИАЛА | 2005 |

|

RU2368501C2 |

| МНОГОСЛОЙНЫЙ ПЕРФОРИРОВАННЫЙ ЗВУКОПОГЛОТИТЕЛЬ | 2013 |

|

RU2639594C2 |

| НЕТКАНЫЙ КОМПОЗИТНЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ ПЕРФОРИРОВАННУЮ ЭЛАСТИЧНУЮ ПЛЕНКУ | 2007 |

|

RU2439223C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАМИНИРОВАННОГО УПАКОВОЧНОГО МАТЕРИАЛА | 2015 |

|

RU2715661C2 |

| РАСТЯЖИМЫЙ ЛАМИНАТ С УЛУЧШЕННЫМИ СВОЙСТВАМИ РАСТЯЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2325283C2 |

| ИГЛОПРОБИВНОЙ НЕТКАНЫЙ ВЕЛЮР И ЕГО ИСПОЛЬЗОВАНИЕ | 2008 |

|

RU2418894C1 |

| ЭКОЛОГИЧЕСКИ РАЦИОНАЛЬНЫЕ ПОЛИМЕРНЫЕ ПЛЕНКИ | 2014 |

|

RU2610599C1 |

Группа изобретений относится к способу растягивания исходной пленки из термопластичного полимерного материала, к пленке, полученной этим способом, к способу изготовления ламинированного материала, к ламинированному материалу и его применению. Способ растягивания исходной пленки содержит по меньшей мере один низкоплавкий полимерный компонент и по меньшей мере один высокоплавкий полимерный компонент. Данный способ включает следующие стадии: нагревание исходной пленки до по меньшей мере частично расплавленного состояния, при котором по меньшей мере один низкоплавкий полимерный компонент находится в расплавленном жидком состоянии, и по меньшей мере один высокоплавкий полимерный компонент не находится в расплавленном жидком состоянии. Расплав осуществляют с помощью по меньшей мере одного нагревательного цилиндра, а охлаждение частично расплавленной пленки - посредством охлажденного зажима цилиндров. Пленка растягивается между по меньшей мере одним нагревательным цилиндром и охлажденным зажимом цилиндров. Полученные пленки можно ламинировать вместе с нетканым материалом. Применяют ламинированный материал в областях медицины и гигиены. Технический результат, достигаемый при использовании способа и ламинированного материала по изобретениям, заключается в получении более тонких пленок. 7 н. и 18 з.п. ф-лы, 1 ил., 3 табл., 1 пр.

1. Способ растягивания исходной пленки из термопластичного полимерного материала, содержащего по меньшей мере один низкоплавкий полимерный компонент и по меньшей мере один высокоплавкий полимерный компонент, включающий по меньшей мере следующие стадии:

нагревание исходной пленки до по меньшей мере частично расплавленного состояния, при котором по меньшей мере один низкоплавкий полимерный компонент находится в расплавленном жидком состоянии и по меньшей мере один высокоплавкий полимерный компонент не находится в расплавленном жидком состоянии, с помощью по меньшей мере одного нагревательного цилиндра и

охлаждение путем прохождения частично расплавленной пленки через охлажденный зажим цилиндров,

причем пленку растягивают между по меньшей мере одним нагревательным цилиндром и охлажденным зажимом цилиндров при кратности растягивания, составляющей по меньшей мере 1:1,5.

2. Способ по п. 1, отличающийся тем, что используют исходную пленку, содержащую от 15 до 85 масс. % низкоплавкого полимерного компонента и от 85 до 15 масс. % высокоплавкого полимерного компонента на основе 100 масс. % низкоплавкого и высокоплавкого полимерных компонентов.

3. Способ по п. 1, отличающийся тем, что используют исходную пленку, содержащую по меньшей мере один полиэтилен, служащий в качестве низкоплавкого полимерного компонента, по меньшей мере один полипропилен, служащий в качестве высокоплавкого полимерного компонента.

4. Способ по п. 2, отличающийся тем, что используют исходную пленку, содержащую по меньшей мере один полиэтилен, служащий в качестве низкоплавкого полимерного компонента, по меньшей мере один полипропилен, служащий в качестве высокоплавкого полимерного компонента.

5. Способ по п. 1, отличающийся тем, что нагревание исходной пленки выполняют до температуры на 5-20°C ниже точки плавления кристаллитов по меньшей мере одного высокоплавкого полимерного компонента.

6. Способ по п. 2, отличающийся тем, что нагревание исходной пленки выполняют до температуры на 5-20°C ниже точки плавления кристаллитов по меньшей мере одного высокоплавкого полимерного компонента.

7. Способ по п. 3, отличающийся тем, что нагревание исходной пленки выполняют до температуры на 5-20°C ниже точки плавления кристаллитов по меньшей мере одного высокоплавкого полимерного компонента.

8. Способ по п. 1, отличающийся тем, что пленку растягивают при кратности растягивания, составляющей по меньшей мере 1:2, предпочтительно по меньшей мере 1:2,5, в частности по меньшей мере 1:3.

9. Способ по п. 2, отличающийся тем, что пленку растягивают при кратности растягивания, составляющей по меньшей мере 1:2, предпочтительно по меньшей мере 1:2,5, в частности по меньшей мере 1:3.

10. Способ по п. 3, отличающийся тем, что пленку растягивают при кратности растягивания, составляющей по меньшей мере 1:2, предпочтительно по меньшей мере 1:2,5, в частности по меньшей мере 1:3.

11. Способ по п. 5, отличающийся тем, что пленку растягивают при кратности растягивания, составляющей по меньшей мере 1:2, предпочтительно по меньшей мере 1:2,5, в частности по меньшей мере 1:3.

12. Способ по п. 1, отличающийся тем, что скорость по меньшей мере одного нагревательного цилиндра составляет от 50 до 600 м/мин, а скорость цилиндров, образующих охлажденный зажим цилиндров, составляет от 75 до 900 м/мин и цилиндры, образующие охлажденный зажим цилиндров, работают при более высокой скорости, чем по меньшей мере один нагревательный цилиндр.

13. Способ по п. 2, отличающийся тем, что скорость по меньшей мере одного нагревательного цилиндра составляет от 50 до 600 м/мин, а скорость цилиндров, образующих охлажденный зажим цилиндров, составляет от 75 до 900 м/мин и цилиндры, образующие охлажденный зажим цилиндров, работают при более высокой скорости, чем по меньшей мере один нагревательный цилиндр.

14. Способ по п. 8, отличающийся тем, что скорость по меньшей мере одного нагревательного цилиндра составляет от 50 до 600 м/мин, а скорость цилиндров, образующих охлажденный зажим цилиндров, составляет от 75 до 900 м/мин и цилиндры, образующие охлажденный зажим цилиндров, работают при более высокой скорости, чем по меньшей мере один нагревательный цилиндр.

15. Способ по п. 1, отличающийся тем, что выше охлажденного зажима цилиндров находятся два цилиндра, работающие при различных скоростях, так что пленка растягивается между первым и вторым цилиндром, и где по меньшей мере первый из двух цилиндров сконструирован как нагревательный цилиндр, при этом скорость по меньшей мере одного нагревательного цилиндра составляет от 50 до 600 м/мин, а скорость цилиндров, образующих охлажденный зажим цилиндров, составляет от 75 до 900 м/мин.

16. Способ по п. 2, отличающийся тем, что выше охлажденного зажима цилиндров находятся два цилиндра, работающие при различных скоростях, так что пленка растягивается между первым и вторым цилиндром, и где по меньшей мере первый из двух цилиндров сконструирован как нагревательный цилиндр, при этом скорость по меньшей мере одного нагревательного цилиндра составляет от 50 до 600 м/мин, а скорость цилиндров, образующих охлажденный зажим цилиндров, составляет от 75 до 900 м/мин.

17. Способ по п. 8, отличающийся тем, что выше охлажденного зажима цилиндров находятся два цилиндра, работающие при различных скоростях, так что пленка растягивается между первым и вторым цилиндром, и где по меньшей мере первый из двух цилиндров сконструирован как нагревательный цилиндр, при этом скорость по меньшей мере одного нагревательного цилиндра составляет от 50 до 600 м/мин, а скорость цилиндров, образующих охлажденный зажим цилиндров, составляет от 75 до 900 м/мин.

18. Способ по п. 1, отличающийся тем, что пленку подвергают охлаждению в охлажденном зажиме цилиндров до температуры по меньшей мере на 10-30°C ниже точки плавления кристаллитов по меньшей мере одного низкоплавкого полимерного компонента.

19. Способ по п. 1, отличающийся тем, что используют исходную пленку, содержащую от 1 до 75 масс. %, в частности от 50 до 75 масс. % наполнителя, в частности мела.

20. Пленка, получаемая способом по любому из пп. 1-19, где пленка имеет толщину, находящуюся в диапазоне от 2 до 13 мкм.

21. Способ изготовления ламинированного материала, включающего нетканое полотно и пленку, отличающийся тем, что выполняют способ по любому из пп. 1-18, причем выше охлажденного зажима цилиндров находятся по меньшей мере два нагревательных цилиндра, работающих при различных скоростях, так что пленка растягивается между первым и вторым нагревательным цилиндром, и где дополнительно нетканое полотно пропускают через второй нагревательный цилиндр и пропускают его через охлажденный зажим цилиндров вместе с пленкой.

22. Способ изготовления ламинированного материала, включающего нетканое полотно и пленку, отличающийся тем, что выполняют способ по любому из пп. 1-19 и полученную пленку подвергают клеевому связыванию с нетканым полотном.

23. Ламинированный материал, включающий нетканое полотно и пленку, получаемый способом по п. 21 или 22.

24. Применение пленки по п. 20 в области гигиены или медицины, в частности для изнаночных слоев памперсов, для наматрасников или гигиенических прокладок.

25. Применение ламинированного материала, включающего нетканое полотно и пленку, по п. 23 в области гигиены или медицины, в частности для изнаночных слоев памперсов, для наматрасников или гигиенических прокладок.

| EP 1716830 A1, 02.11.2006 | |||

| WO 2010112418 A1, 07.10.2010 | |||

| WO 03008190 A1, 30.01.2003 | |||

| Сигнализатор уровня | 1980 |

|

SU951080A2 |

| WO 2004094129 A2, 04.11.2004 | |||

| П.В | |||

| КОЗЛОВ, Г.И | |||

| БРАГИНСКИЙ, Химия и технология полимерных пленок, Москва, Искусство, 1965, с.412-435. | |||

Авторы

Даты

2020-03-23—Публикация

2012-08-30—Подача