Изобретение относится к промышленности строительных материалов, и может быть использовано в качестве матрицы для пропитки пористого каркаса из склеенных зерен крупного заполнителя.

Известен эпоксидный полимерраствор, включающий эпоксидную диановую смолу ЭД-20, полиэтиленполиамин ПЭПА, пластификатор - отходы производства эпоксидных смол (маточная смола эпоксидная МСЭ-I марки Б), наполнитель - отходы производства керамзита (RU 2248950, МПК С04В 26/14, C08J 11/00, C09D 163/02 и др., опубл. 27.03.2005).

Недостатком известного решения является недостаточно высокая прочность, не превышающая 24,7 МПа при сжатии и 16,6 МПа при изгибе (20°С).

Известен полимерраствор, включающий эпоксидную диановую смолу ЭД-20, полиэтиленполиамин ПЭПА, бутилкаучук, минеральный наполнитель - отход химической полировки стекла на основе фторида кальция, модифицированные раствором бутилкаучука в бензине (RU 2022943, МПК С04В 26/14, С04В 26/14, С04В 24/12 и др., опубл. 15.11.1994).

Недостатками известного материала является хрупкость и невысокая ударная вязкость отвержденного материала, а также низкая биостойкость.

Известен особо тяжелый полимерраствор, включающий эпоксидную смолу ЭД-20, полиэтиленполиамин ПЭПА, кремнийорганический лак КО-922, минеральный наполнитель, легирующую добавку (RU 2119899, МПК С04В 26/14, опубл. 10.10.1998).

Недостатком известного полимерраствора является малая объемная доля эпоксидного вяжущего, вследствие которой матричный материал переходит в островковое состояние, что приводит к сравнительно низким значениям показателей эксплуатационных свойств: малым пределам прочности, высокой пористости. Средняя плотность составляет 4220-4420 кг/м3.

Из уровня техники известен особо тяжелый полимерраствор, включающий эпоксидную смолу ЭД-20, полиэтиленполиамин ПЭПА, кремнийорганический лак КО-916К, минеральный наполнитель - отход органического стекла на основе силикатов свинца (RU 2125975, МПК С04В 26/14, С04В 24/14, С04В 14/22, опубл. 10.02.1999).

В известном полимеррастворе достигается ускорение отверждения полимерраствора, повышение его средней плотности и коэффициента ослабления гамма-лучей. Средняя плотность составляет 3930-4000 кг/м3. Недостатками являются повышенная хрупкость, невысокая ударная вязкость, а также недостаточная биостойкость.

Известен полимербетон для защиты от радиации, который содержит полиэтиленполиамин ПЭПА, в качестве связующего - эпоксидную смолу ЭД-16, в качестве модифицирующей добавки - кремнийорганический лак КО-922, в качестве минерального наполнителя - отход промышленности с удельной поверхностью 200 м2/кг и средней плотностью 5100 кг/м3, в качестве заполнителя - металлическую дробь с диаметром частиц 3-4 мм и средней плотностью 7000-11000 кг/м3 (RU 2194678, МПК С04В 26/14, С04В 26/14, С04В 18/00 и др., опубл. 20.12.2002).

Недостатком известного полимербетона является использование высоковязкой эпоксидной смолы ЭД-16, что затрудняет переработку композиции, и, в конечном итоге, приводит к возрастанию общей пористости, что сопровождается снижением барьерных показателей, водостойкости, стойкости к воздействию климатических факторов, морозостойкости. Другим недостатком является использование в качестве дисперсных фаз полиминерального отхода, не являющегося широкодоступным. Предел прочности при сжатии составляет 132 МПа, средняя плотность - 3897 кг/м3,

Известна полимерная композиция, включающая в своем составе вяжущее - эпоксидную смолу ЭД-20, модификатор - фенольную смесь, отвердитель - полиэтиленполиамин ПЭПА, наполнитель - молотый кварцевый песок (Соколова Ю.А. Модифицированные эпоксидные клеи и покрытия в строительстве / Ю.А. Соколова, Е.М. Готлиб. - М.: Стройиздат, 1990. - С. 130-150).

Однако известная композиция имеет недостаточно высокие показатели ударной прочности и демпфирующих свойств, а также стойкости в среде мицелиальных грибов. Кроме того содержание в составе композиции сложного (замещенного) фенола, экологически небезопасно, учитывая возможность его выделения.

Наиболее близким по технической сущности к заявленному изобретению является наномодифицированный полимерный композит, содержащий эпоксидную смолу ЭД-20, полиэтиленполиамин ПЭПА, кремнийорганический лак КО-922, диоксид титана с удельной поверхностью 6000 м2/кг и молотый кварцевый песок с удельной поверхностью 200 м2/кг в качестве наполнителя, кварцевый песок фракции 0,63…1,25 мм в качестве заполнителя (RU 2488563, МПК С04В 26/14, С04В 14/06, В02В 1/00, опубл. 27.07.2013).

В известном композите увеличены показатели физико-механических и барьерных свойств полимерного композита при использовании широкодоступных исходных компонент (предел прочности при сжатии составляет - 158 МПа, средняя плотность - 1917 кг/м3, стойкость к воздействию климатических факторов после экспозиции течение 365 дней атмосферной крышной станции - 0,96, водостойкость после 3 мес экспозиции - не менее 0,95). Недостатком композита является низкие показатели демпфирующих свойств и сильная обрастаемость микроорганизмами при эксплуатации в условиях климата морского побережья. К тому же известная полимерная композиция характеризуется повышенной вязкостью и содержит в своем составе заполнитель фракции 0,63-1,25 мм, что не позволяет производить качественную пропитку каркаса при изготовлении каркасных полимербетонных полов толщиной 15-20 мм.

Технический результат заключается в повышении демпфирующих свойств, удельной ударной вязкости и снижении обрастаемости микроорганизмами каркасного полимербетона при выдерживании в условиях Черноморского побережья за счет рационального подобранного состава с использованием наполнителя в виде волокнистых отходов химической промышленности с удельной поверхностью 4000 см2/г.

Сущность изобретения заключается в том, что полимерная композиция для пропитки каркаса включает вяжущее в виде эпоксидной смолы ЭД-20, отвердитель в виде полиэтиленполиамина ПЭПА, модификатор - кремнийорганический лак КО-922, наполнитель - волокнистые отходы химической промышленности ВОХП с удельной поверхностью 4000 см2/г, при следующем соотношении компонентов, мас. %.:

В качестве вяжущего используют эпоксидную смолу ЭД-20, отвечающую требованиям ГОСТ 10587-84.

В качестве отвердителя используют полиэтиленполиамин ПЭПА, соответствующий требованиям ТУ 6-02-594-85.

В качестве модификатора используют кремнийорганический лак КО-922, отвечающий требованиям ГОСТ 16508-70.

В качестве наполнителя используют волокнистые отходы химической промышленности ВОХП с удельной поверхностью 4000 см2/г. Используют тонкодисперсные волокна асбеста, которые содержат основные минералы цементного клинкера в количестве от 0 до 10%.

Способ изготовления полимерной композиции и каркасного полимербетона на ее основе заключается в следующем. В первом случае производят весовую дозировку компонентов, образующих полимерную композицию. Затем в работающий лабораторный смеситель постепенно заливают отмеренное количество эпоксидной смолы и кремнийорганического лака, добавляют волокнистые отходы химической промышленности, перемешивают и затем вводят полиэтиленполиамин и смесь тщательно перемешивают до получения массы однородной по цвету. Приготовленную смесь укладывают в специальные стальные формы. Уплотняют смесь на виброустановках. Через сутки готовые образцы извлекают из форм и термообрабатывают при температуре 80°С в течение 8 ч.

Полимерную композицию используют также для изготовления каркасных полимербетонов. Для этого сначала готовят каркасную смесь, путем постепенного объединения в работающем смесителе отмеренного количества эпоксидной смолы, кремнийорганического лака и полиэтиленполиамина. После перемешивания добавляют заполнитель фракции 2,5-5 мм и снова тщательно перемешивают. Смесь укладывают в формы и после суточного отвердения пропитывают предлагаемой полимерной композицией. Готовые образцы извлекают из форм и термообрабатывают по режиму, приведенному выше.

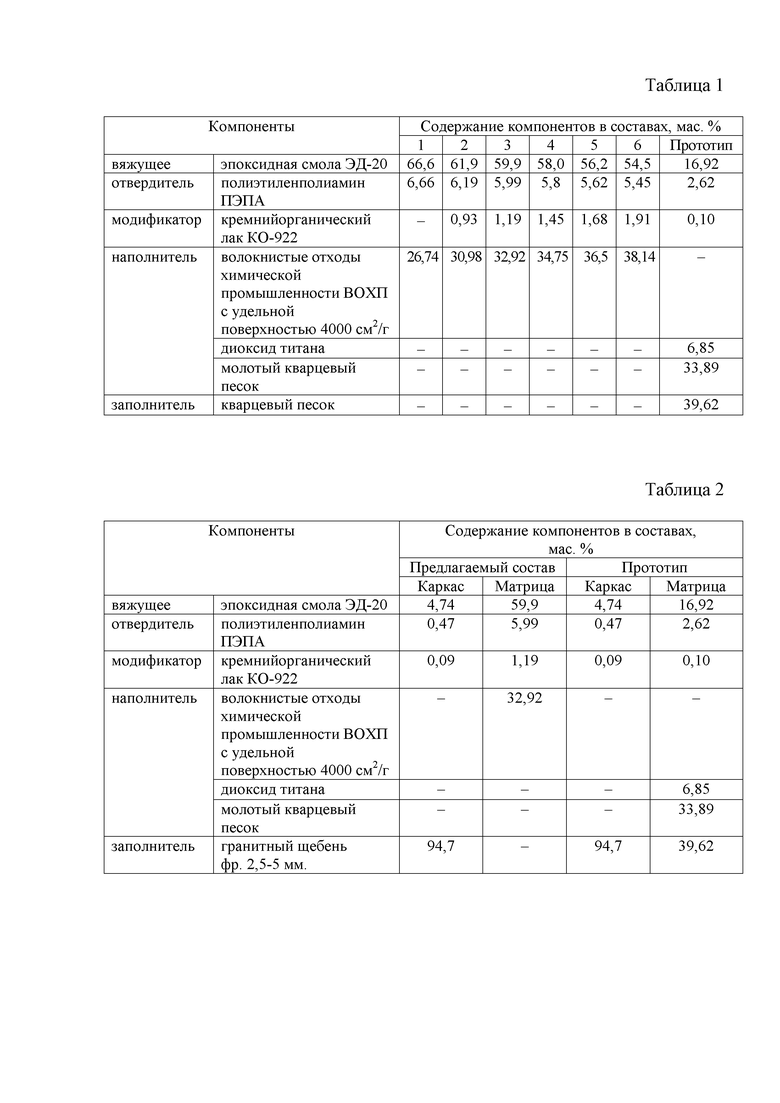

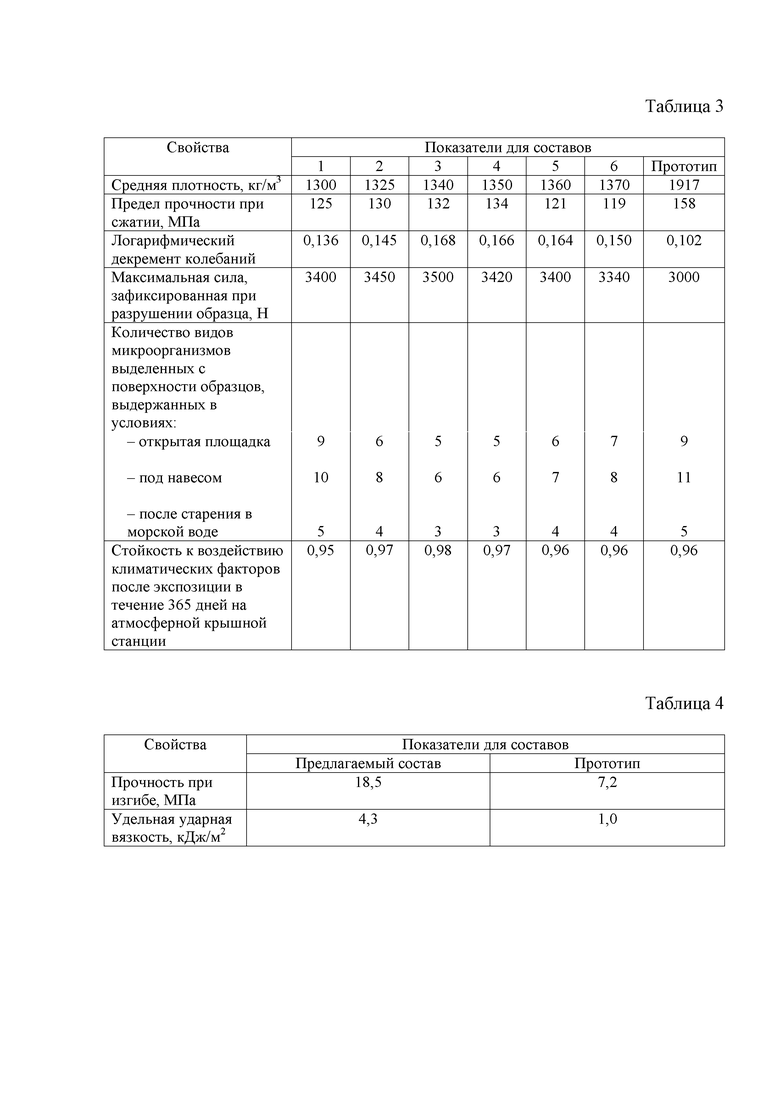

Исследуемые составы полимерной композиции приведены в табл. 1, составы каркасных полимербетонов приведены в табл. 2. Результаты физико-механических свойств полимерной композиции представлены в табл. 3, результаты физико-механических свойств каркасных полимербетонов - в табл. 4.

Пример 1. Соотношение компонентов полимерной композиции, мас. ч.:

Демпфирующие свойства составов исследует по ГОСТ 30630.1.1, удельную ударную вязкость падающим грузом в соответствии с ASTMD 7126, прочность на изгиб - ГОСТ 25.604.

Видовой состав мицелиальных грибов определяют путем посева предварительно измельченных до порошкообразного состояния проб в объеме 10 мг шпателем на поверхность питательных сред (МПА и др.) или суспендированием весового количества материала в стерильном физиологическом растворе с последующим высевом определенного объема (0,1 мл) взвеси на питательную среду.

Для выделения плесневых грибов чашки инкубируют при 22°С в течение 5 сут, после чего подсчитывают количество выросших колоний. В качестве основной среды для выделения плесневых грибов используют МПА, руководствуясь данными, что эта среда при 37°С позволяет достаточно полно выращивать на ней носоглоточные микробы, сапрофиты воздуха, а также устанавливать основной видовой состав встречающихся в воздухе плесневых грибов.

Чашки с посевами проб инкубируют первые 24 ч при 37°С, последующие 72 ч - при 22°С. Затем изучают микроморфологию колоний, подразделяя их на условные группы. По 10 штаммов из каждой группы грибов пересевают в пробирки со скошенным МПА для дальнейшего изучения. На следующем этапе готовят препараты из смеси спирта с глицерином и агаровыми блоками. Для окончательной идентификации грибов используют данные микологических справочников.

Для дифференцировки плесневых грибов производят пересев выросших колоний на среду Чапека, а для дифференцировки дрожжеподобных грибов колонии пересевают на среду Сабуро.

Исследования обрастаемости микроорганизмами образцов полимербетона проводят в условиях Черноморского побережья (открытая площадка и под навесом) на площадке Геленджикского центра климатических испытаний им. Г.В. Акимова и поле старения в морской воде. Образцы были выдержаны в климатических условиях морского побережья и морской воде в течение 2 лет. Образцы, выдержанные на воздухе (открытая площадка и под навесом), были испытаны на обрастаемость, а образцы, выдержанные в морской воде, перед установлением их обрастаемости выдерживались дополнительно в течение 1 мес на открытой площадке.

Из результатов исследований (табл. 3-4) следует, что составы полимерных композиций в зависимости от соотношения компонентов обладают различными показателями физико-механических свойств и биостойкости.

Как видно из результатов испытаний предлагаемая полимерная композиция для пропитки каркаса обладает улучшенными показателями ударной прочности и биостойкости. Каркасные полимербетоны, изготовленные с применением разработанной полимерной композиции, обладают более высокой статической и ударной прочностью. Применение известной полимерной композиции (прототип) при изготовлении каркасных полимербетонов не позволяет получать качественную структуру полимербетона. Известная композиция не удовлетворяет требованиям при изготовлении каркасных полимербетонов по значениям вязкости и соотношению размеров заполнителей каркаса и матрицы.

Предлагаемый состав по сравнению с известным решением имеет более высокие показатели демпфирующих свойств, удельной ударной вязкости, более высокие значения прочности на изгиб и обладает биостойкостью при выдерживании в условиях Черноморского побережья.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАНОМОДИФИЦИРОВАННЫЙ ПОЛИМЕРНЫЙ КОМПОЗИТ | 2012 |

|

RU2488563C1 |

| ПОЛИМЕРБЕТОН ДЛЯ ЗАЩИТЫ ОТ РАДИАЦИИ | 2001 |

|

RU2194678C2 |

| ПОЛИМЕРБЕТОННАЯ СМЕСЬ | 2002 |

|

RU2225377C2 |

| СПОСОБ ЗАЩИТЫ БАЗАЛЬТОПЛАСТИКОВОЙ АРМАТУРЫ ОТ ГРИБНОГО ПОРАЖЕНИЯ | 2020 |

|

RU2757053C1 |

| СОСТАВ ДЛЯ ЗАЩИТЫ АРМИРОВАННЫХ ГИБРИДНЫХ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2022 |

|

RU2833705C2 |

| ПОЛИМЕРНЫЙ СТРОИТЕЛЬНЫЙ МАТЕРИАЛ | 2014 |

|

RU2574639C1 |

| Полимерраствор для получения антикоррозионного покрытия строительных конструкций, работающих в агрессивных средах | 2016 |

|

RU2630492C2 |

| ПОЛИМЕРРАСТВОР | 2008 |

|

RU2414498C2 |

| ЭПОКСИДНЫЙ ПОЛИМЕРРАСТВОР | 2003 |

|

RU2248950C1 |

| ПОЛИМЕРРАСТВОР | 2009 |

|

RU2452705C2 |

Изобретение относится к промышленности строительных материалов. Технический результат - высокие показатели демпфирующих свойств, удельной ударной вязкости, более высокие значения прочности на изгиб, биостойкость при выдерживании в условиях Черноморского побережья. Полимерная композиция для пропитки пористого каркаса из склеенных зерен крупного заполнителя включает, мас.%: вяжущее - эпоксидную смолу ЭД-20 54,5-61,9; отвердитель - полиэтиленполиамин 5,45-6,19; модификатор - кремнийорганический лак КО-922 0,93-1,91; наполнитель - тонкодисперсные волокна асбеста с удельной поверхностью 4000 см2/г - остальное. 4 табл.

Полимерная композиция для пропитки пористого каркаса из склеенных зерен крупного заполнителя, включающая вяжущее - эпоксидную смолу ЭД-20, отвердитель - полиэтиленполиамин ПЭПА, модификатор - кремнийорганический лак КО-922 и наполнитель, отличающаяся тем, что в качестве наполнителя содержит тонкодисперсные волокна асбеста с удельной поверхностью 4000 см2/г при следующем соотношении компонентов, мас.%:

| НАНОМОДИФИЦИРОВАННЫЙ ПОЛИМЕРНЫЙ КОМПОЗИТ | 2012 |

|

RU2488563C1 |

| ОТВЕРДИТЕЛЬ ДЛЯ ЭПОКСИДНОЙ СМОЛЫ, ОТВЕРЖДЕННАЯ ЭПОКСИДНАЯ СМОЛА, КЛЕЕВАЯ КОМПОЗИЦИЯ И КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ | 1999 |

|

RU2178425C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2462488C1 |

| Полимерная композиция для пропитки каркаса из минерального заполнителя | 1986 |

|

SU1375621A1 |

| СОСТАВ МОДИФИЦИРОВАННОГО СВЯЗУЮЩЕГО НА ОСНОВЕ ЭПОКСИДНЫХ СМОЛ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРЕПРЕГ НА ЕГО ОСНОВЕ | 2011 |

|

RU2479606C1 |

| ЧАСТОТНЫЙ ДАТЧИК ЛИНЕЙНЫХ УСКОРЕНИЙ | 2010 |

|

RU2436106C2 |

Авторы

Даты

2020-03-24—Публикация

2019-06-19—Подача