УРОВЕНЬ ТЕХНИКИ и РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Двигатель может содержать систему внешней рециркуляции отработавших газов РОГ (EGR) для снижения выбросов NOx и повышения кпд двигателя. Система внешней РОГ (EGR) может соединять выпускной коллектор двигателя с впускным коллектором. Далее, система РОГ (EGR) может содержать датчики температуры и давления для оценки количества рециркулированных отработавших газов, текущих в цилиндры двигателя. В процессе эксплуатации может произойти отсоединение исполнительного механизма, датчика, канала или шланга РОГ (EGR). Элемент системы РОГ (EGR) может сместиться под действием давления наддува двигателя, вибраций, вызванных неровностями дорожного покрытия, или другими причинами.

Оценка дефектности системы РОГ (EGR) может производиться в режиме холостого хода при стабильных эксплуатационных параметрах двигателя. Диагностикой системы РОГ (EGR) в режиме холостого хода двигателя можно снизить вероятность ложного отрицательного или ложного положительного заключения о дефектности системы РОГ (EGR), так как на холостом ходу условия работы двигателя могут быть более стабильными. Тем не менее, для дальнейшего повышения экономии топлива транспортного средства, двигатели должны эксплуатироваться без обязательного включения режима холостого хода. Поэтому может быть желательно обеспечить методику надежной диагностики системы РОГ (EGR) в условиях, отличающихся от режима холостого хода, и регулировки работы двигателя по результатам диагностики системы РОГ (EGR).

Авторы настоящего изобретения обнаружили вышеуказанные проблемы и разработали способ управления двигателем, включающий следующие шаги: принимают в контроллере сигнал датчика перепада давления и сигнал датчика давления во впускном коллекторе; по сигналу датчика перепада давления и сигналу датчика давления во впускном коллекторе выводят с помощью контроллера заключение о наличии или отсутствии дефекта системы рециркуляции отработавших газов при эксплуатации двигателя с давлением во впускном коллекторе, превышающим атмосферное; и регулируют с помощью контроллера исполнительный механизм соответственно выведенному заключению.

Диагностика системы РОГ (EGR) при давлении во впускном коллекторе, превышающем атмосферное, может позволить расширить диапазон условий, в которых возможна диагностика системы РОГ (EGR), так что не обязательно эксплуатировать двигатель в режиме холостого хода и расходовать топливо на холостом ходу. Далее, расширение диапазона условий оценки системы РОГ (EGR) на область, в которой двигатель работает с повышенным давлением во впускном коллекторе, может обеспечить более своевременную компенсацию и индикацию дефектности системы РОГ (EGR). В одном из примеров сигнал датчика перепада давления может быть оценен при давлении во впускном коллекторе двигателя, превышающем атмосферное, так что оценка дефектности системы РОГ (EGR) может осуществляться чаще, чем в системах, которые оценивают дефектность системы РОГ (EGR) только в режиме холостого хода двигателя. Кроме того, сигнал датчика перепада давления и сигнал датчика давления во впускном коллекторе двигателя могут быть полезны для диагностики системы РОГ (EGR) в диапазоне малых нагрузок двигателя - без необходимости эксплуатировать двигатель в режиме холостого хода.

Настоящее раскрытие может обеспечить ряд преимуществ. Конкретно, в этом подходе можно обеспечить более своевременную индикацию дефектности системы РОГ (EGR). Кроме того, в этом подходе можно оценивать систему РОГ (EGR) в более широком диапазоне условий работы двигателя, что позволяет более своевременно принимать меры по компенсации. Далее, в этом подходе можно снизить выбросы двигателя благодаря надежному выявлению дефектности системы РОГ (EGR).

Вышеуказанные преимущества, а также другие преимущества и признаки настоящего изобретения станут ясны из нижеследующего раздела «Осуществление изобретения» при его рассмотрении независимо или совместно с сопроводительными чертежами.

Следует понимать, что вышеприведенное краткое раскрытие служит лишь для ознакомления в простой форме с некоторыми концепциями, которые далее будут раскрыты подробно. Это раскрытие не предназначено для обозначения ключевых или существенных отличительных признаков заявленного объекта изобретения, объем которого уникально определен формулой изобретения, приведенной после раздела «Осуществление изобретения». Кроме того, заявленный объект изобретения не ограничен реализациями, которые устраняют какие-либо недостатки, указанные выше или в любой другой части настоящего раскрытия.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

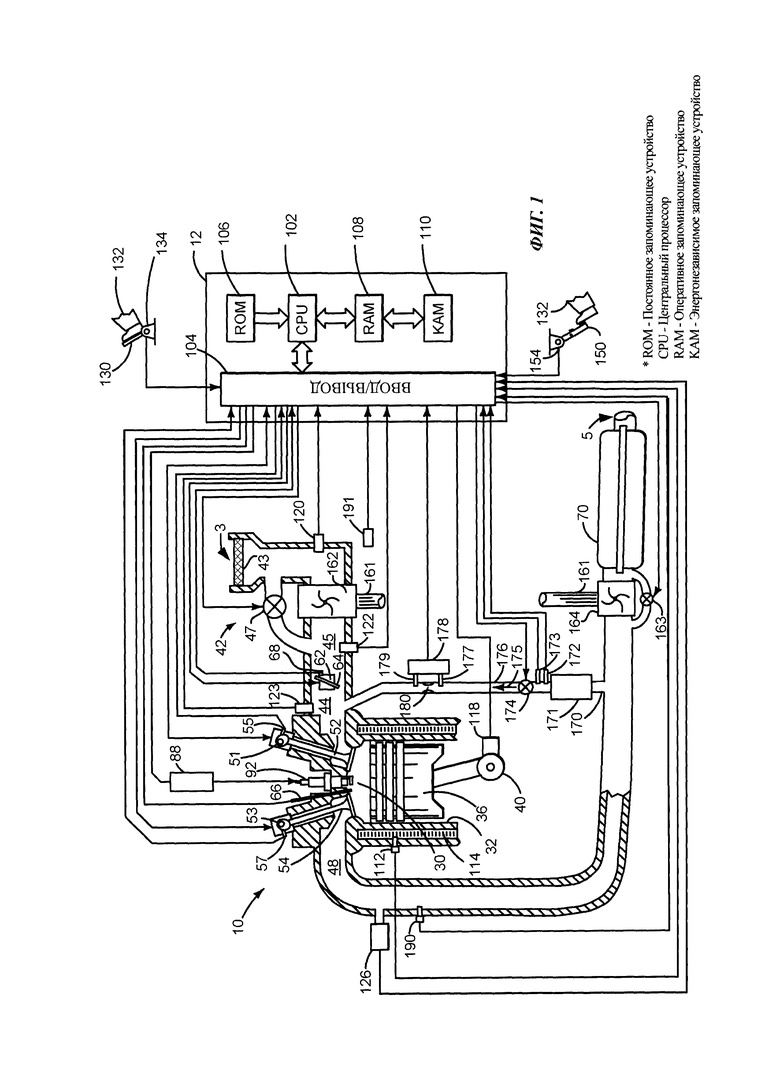

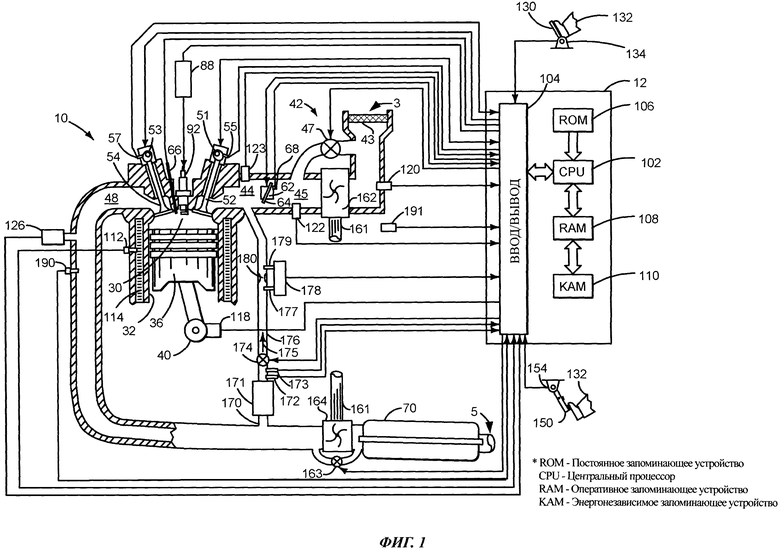

На ФИГ. 1 схематически показан двигатель;

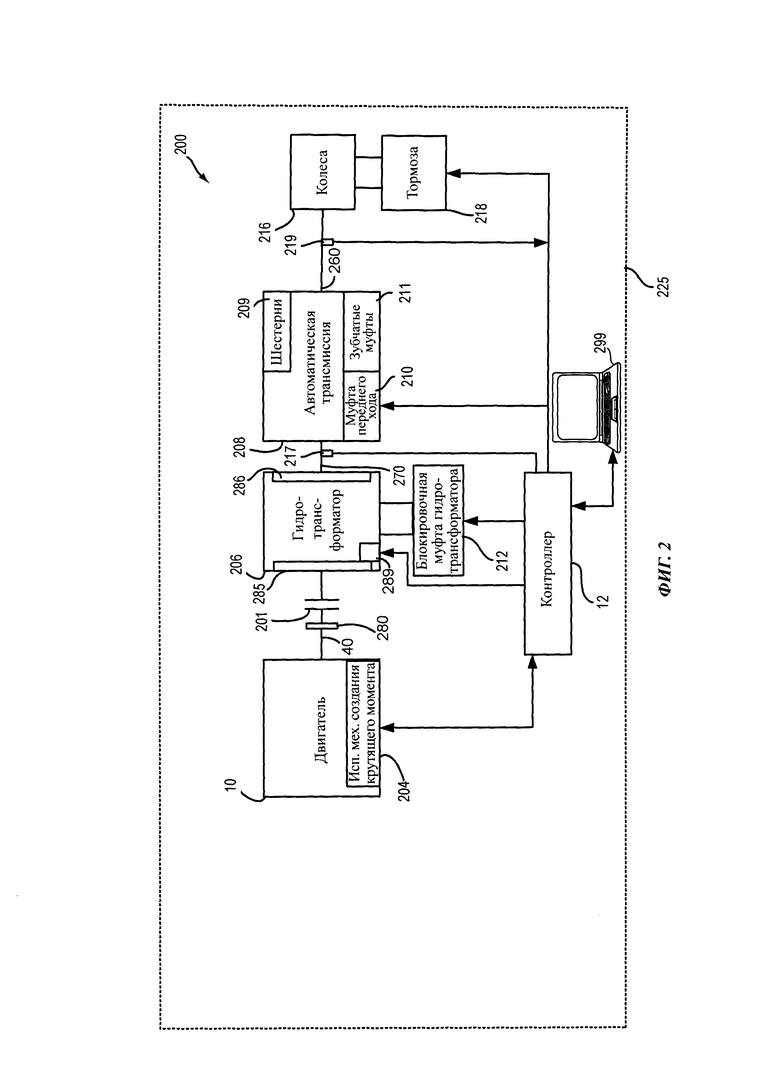

на ФИГ. 2 схематически показан пример силовой передачи транспортного средства, включающей двигатель;

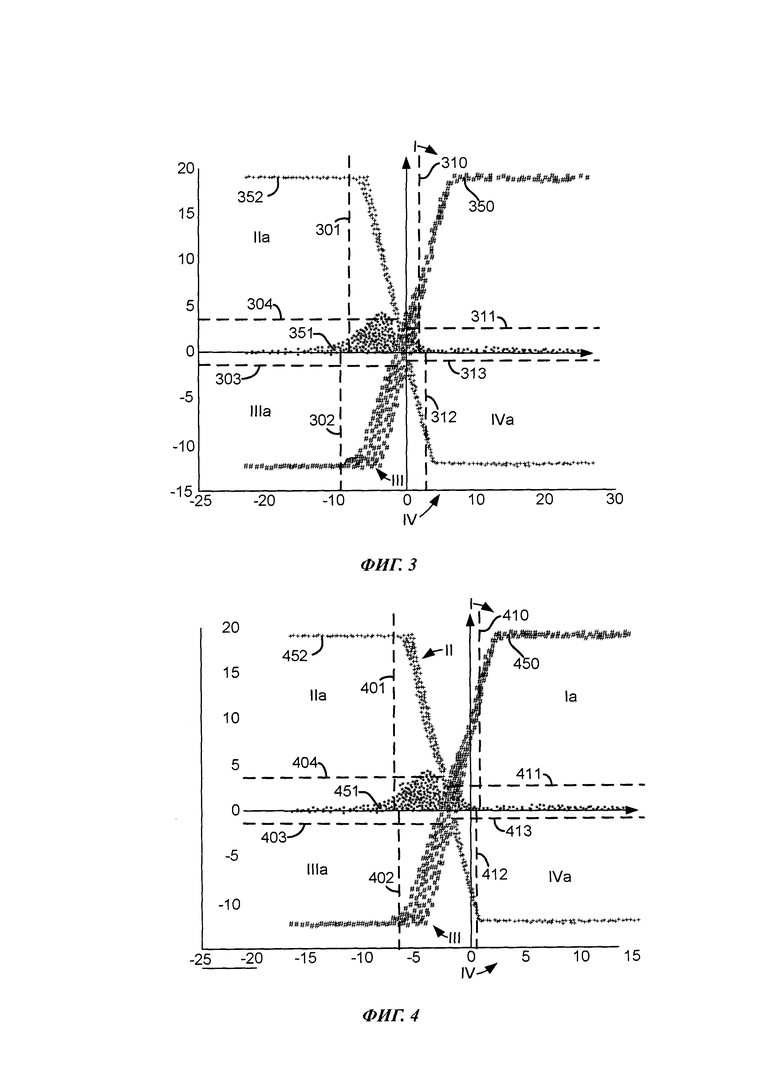

на ФИГ. 3 и 4 показаны примеры графиков сигнала датчика перепада давления; и

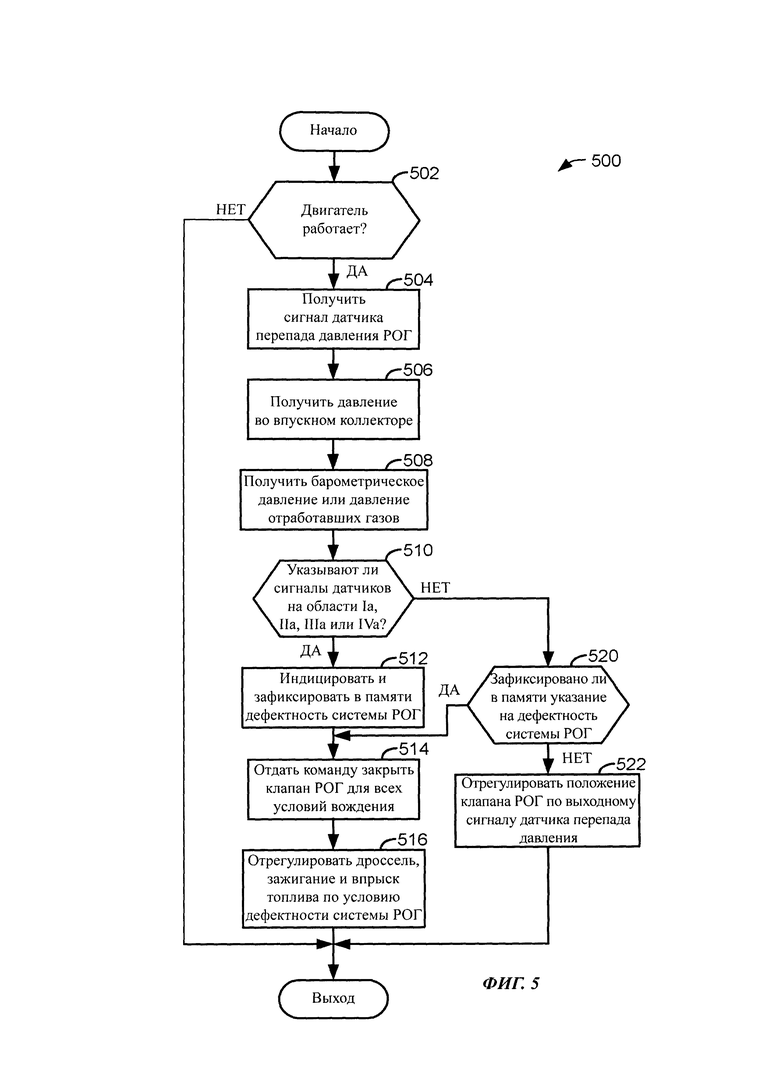

на ФИГ. 5 представлен пример способа управления двигателем.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к управлению двигателем, содержащим систему внешней рециркуляции отработавших газов РОГ (EGR). Двигатель может быть выполнен как показано на ФИГ. 1. Двигатель ФИГ. 1 может быть встроен в силовую передачу транспортного средства, как показано на ФИГ. 2, и двигатель может быть единственным - или только регулировочным источником крутящего момента в силовой передаче. На ФИГ. 3 и 4 показаны формы сигнала датчика перепада давления в условиях дефектности системы РОГ (EGR). Двигатель может управляться согласно способу, показанному на ФИГ. 5.

Обратимся к ФИГ. 1; двигатель 10 внутреннего сгорания, содержащий несколько цилиндров, один из которых показан на ФИГ. 1, управляется электронным контроллером 12 двигателя. Двигатель 10 содержит камеру сгорания 30 и стенки 32 цилиндра, охватывающие расположенный в цилиндре поршень 36, соединенный с коленчатым валом 40. Камера сгорания 30 показана соединяющейся с впускным коллектором 44 и выпускным коллектором 48 через, соответственно, впускной клапан 52 и выпускной клапан 54. Впускной и выпускной клапаны могут управляться, соответственно, впускным кулачком 51 и выпускным кулачком 53. Положение впускного кулачка 51 может определяться датчиком 55 впускного кулачка. Положение выпускного кулачка 53 может определяться датчиком 57 выпускного кулачка.

Топливная форсунка 66 показана расположенной для впрыска топлива непосредственно в цилиндр 30, этот метод известен специалистам как «прямой впрыск». Топливная форсунка 66 подает жидкое топливо пропорционально ширине импульса сигнала, поступающего от контроллера 12. Топливо подается к топливной форсунке 66 топливной системой (не показана), содержащей топливный бак, топливный насос и топливную рампу (не показана). В одном из примеров для создания повышенного давления топлива может быть использована двухступенчатая топливная система высокого давления.

Кроме того, впускной коллектор 44 показан соединенным с компрессором 162 турбонагнетателя и воздухозаборником 42 двигателя. В других примерах компрессор 162 может быть компрессором нагнетателя. Вал 161 механически соединяет турбину 164 турбонагнетателя с компрессором 162 турбонагнетателя. Опционный электронный дроссель 62 (например, центральный дроссель или дроссель впускного коллектора двигателя) регулирует положение дроссельной заслонки 64 для управления потоком воздуха от компрессора 162 во впускной коллектор 44. Давление в камере 45 наддува может рассматриваться как входное давление дросселя, так как вход дросселя 62 находится внутри камеры 45 наддува. Выход дросселя находится во впускном коллекторе 44. В некоторых примерах дроссель 62 и дроссельная заслонка 64 могут быть расположены между впускным клапаном 52 и впускным коллектором 44, так что дроссель 62 представляет собой дроссель окна. Рециркуляционный клапан 47 компрессора может селективно регулироваться на несколько положений от полностью открытого до полностью закрытого. Перепускной клапан 163 может регулироваться контроллером 12, позволяя отработавшим газам селективно обходить турбину 164 для управления оборотами компрессора 162.

Воздушный фильтр 43 очищает воздух, попадающий в воздухозаборник 42 двигателя через впуск 3, находящийся при температуре и давлении окружающей среды. Нейтрализованные побочные продукты сгорания выбрасываются через выхлопное отверстие 5, находящееся при температуре и давлении окружающей среды. Таким образом, поршень 36 и камера сгорания 30 могут действовать как насос, когда двигатель 10 работает, всасывая воздух из впуска 3 и выбрасывая побочные продукты сгорания через выхлопное отверстие 5. Впуск 3 расположен выше по потоку от выхлопного отверстия 5 по направлению течения сквозь двигатель 10, выпускной коллектор 48 и воздухозаборник 42 двигателя. Положение выше по потоку не включает объектов вне впуска 3 двигателя, а положение ниже по потоку не включает объектов за выхлопным отверстием 5 двигателя.

По сигналу контроллера 12 безраспределительная система 88 зажигания обеспечивает искру зажигания для камеры сгорания 30, используя свечу 92 зажигания. Универсальный датчик 126 содержания кислорода в выхлопных газах УКВГ (UEGO) показан соединенным с коллектором 48 отработавших газов выше по потоку от каталитического нейтрализатора 70 отработавших газов. Альтернативно, УКВГ (UEGO) 126 может быть заменен бистабильным кислородным датчиком отработавших газов.

В одном из примеров нейтрализатор 70 может содержать несколько каталитических блоков. В другом примере может использоваться несколько устройств очистки отработавших газов, каждое из нескольких блоков. В одном из примеров нейтрализатор 70 может быть трехкомпонентным каталитическим нейтрализатором.

Газы внешней РОГ (EGR) могут подаваться в двигатель через каналы 170 и 176. Отработавшие газы могут течь по стрелке 175, когда клапан 174 РОГ (EGR) открыт. Клапан 174 РОГ (EGR) может быть закрыт, когда давление во впускном коллекторе 44 выше атмосферного. Охладитель 171 РОГ (EGR) охлаждает газы РОГ (EGR), а датчик 172 давления и датчик 173 температуры передают параметры отработавших газов контроллеру 12. Клапан 173 РОГ (EGR) может быть открыт на регулируемую величину от полностью открытого до полностью закрытого положения. Газы РОГ (EGR) текут сквозь окно 180, так что расход РОГ (EGR) может замеряться датчиком 178 перепада давления. Труба 177 обеспечивает давление РОГ (EGR) выше по потоку от датчика 178 перепада давления. Труба 179 обеспечивает давление РОГ (EGR) ниже по потоку от датчика 178 перепада давления.

Контроллер 12 показан на ФИГ. 1 в виде обычного микрокомпьютера, включающего: микропроцессорное устройство 102 (МПУ), порты 104 ввода/вывода, постоянное запоминающее устройство 106 (ПЗУ) (например, долговременную память), оперативное запоминающее устройство 108 (ОЗУ), энергонезависимое запоминающее устройство 110 (ЭЗУ) и обычную шину данных. Контроллер 12 показан принимающим различные сигналы от подсоединенных к двигателю 10 датчиков, в дополнение к рассмотренным выше сигналам, среди которых можно назвать: показание температуры хладагента двигателя (ТХД) от датчика 112 температуры, связанного с рубашкой 114 охлаждения; показание датчика 134 положения, связанного с педалью 130 акселератора, для определения силы, приложенной водителем 132; показание датчика 154 положения, связанного с педалью 150 тормоза, для определения силы, приложенной водителем 132, сигнал давления воздуха в коллекторе (ДВК) от манометрического датчика 123, связанного с впускным коллектором 44; сигнал давления наддува двигателя, или входного давления дросселя, от датчика 122 давления; сигнал профиля зажигания (ПЗ) от датчика 118 на эффекте Холла, связанного с коленчатым валом 40; сигнал абсолютного давления в выпускном коллекторе от датчика давления 190; показание массового расхода воздуха (МРВ) в двигатель от датчика 120 и сигнал положения дросселя (ПД) от датчика 68. Барометрическое давление также может замеряться датчиком 191 - для обработки контроллером 12. В одном из предпочтительных вариантов осуществления настоящего изобретения датчик 118 положения коленчатого вала двигателя выдает за каждый оборот коленчатого вала заранее заданный ряд равноотстоящих импульсов, по которому может быть определена частота вращения двигателя (в об/мин).

В процессе работы каждый цилиндр двигателя 10 обычно совершает четырехтактный цикл; этот цикл содержит такт впуска, такт сжатия, рабочий такт и такт выпуска. В такте впуска, как правило, выпускной клапан 54 закрыт, а впускной клапан 52 открыт. Воздух подается в камеру сгорания 30 через впускной коллектор 44, и поршень 36 идет к дну цилиндра для увеличения объема камеры сгорания 30. Положение, в котором поршень 36 находится у дна цилиндра и в конце своего хода (например, когда камера сгорания 30 приобретает свой наибольший объем), обычно называется специалистами Нижней Мертвой Точкой НМТ (BDC).

В такте сжатия впускной клапан 52 и выпускной клапан 54 закрыты. Поршень 36 идет к головке цилиндров для сжатия воздуха в камере сгорания 30. Точка, в которой поршень 36 находится в конце своего хода и ближе всего к головке цилиндров (например, когда камера сгорания 30 приобретает свой наименьший объем), обычно называется специалистами Верхней Мертвой Точкой ВМТ (TDC). В процессе, называемом далее впрыском, топливо подается в камеру сгорания. В процессе, называемом далее зажиганием, впрыснутое топливо зажигается с помощью известных средств, например, свечой 92 зажигания, что приводит к горению.

В рабочем такте расширяющиеся газы толкают поршень 36 обратно к НМТ (BDC). Коленчатый вал 40 преобразует движение поршня в крутящий момент вращающегося вала. Наконец, в такте выпуска выпускной клапан 54 открывается для выпуска продуктов горения возушно-топливной смеси в коллектор 48 отработавших газов, и поршень возвращается к ВМТ (TDC). Заметим, что выше приведен лишь пример, и что регулировки времени открытия и/или закрытия впускного и выпускного клапанов могут меняться, например, чтобы обеспечить положительное или отрицательное перекрытие клапанов, позднее закрытие выпускного клапана или различные другие варианты работы.

Обратимся теперь к ФИГ. 2, на ней показана блок-схема транспортного средства 225, содержащего силовую передачу, или трансмиссию, 200. Силовая передача ФИГ. 2 содержит двигатель 10, показанный на ФИГ. 1. Двигатель 10 содержит один или несколько исполнительных механизмов создания крутящего момента (например, дроссель, кулачковый вал, топливную форсунку и т.д.). Силовая передача 200 может приводиться двигателем 10. Коленчатый вал 40 двигателя показан соединенным с опционным двухмассовым маховиком 280, двухмассовый маховик 280 показан механически соединенным с опционной расцепной муфтой 201 трансмиссии, а муфта механически соединена с насосным колесом 285 гидротрансформатора 206. Насосное колесо 285 гидротрансформатора механически соединено с трансмиссионным насосом 289. Трансмиссионный насос 289 с механическим приводом подает под давлением трансмиссионную жидкость в трансмиссионную муфту 210 переднего хода и зубчатые муфты (например, зубчатые муфты 1-10). Гидротрансформатор 206 также содержит турбинное колесо 286, соединенное с первичным трансмиссионным валом 270. Первичный трансмиссионный вал 270 механически соединяет гидротрансформатор 206 с автоматической трансмиссией 208, и его частота вращения отслеживается с помощью тахометра 217. Гидротрансформатор 206 также содержит обводящую блокировочную Муфту 212 Гидротрансформатора МГТ (ТСС). Когда МГТ (ТСС) сцеплена, крутящий момент непосредственно передается от насосного колеса 285 турбинному колесу 286. МГТ (ТСС) электрически управляется контроллером 12. Альтернативно, МГТ (ТСС) может быть сцеплена гидравлически. В одном из примеров гидротрансформатор может рассматриваться как элемент трансмиссии. Далее, МГГ (ТСС) может быть частично сцеплена, что обеспечивает возможность регулировки крутящего момента с помощью МГГ (ТСС). МГТ (ТСС) обеспечивает фрикционный путь передачи крутящего момента через гидротрансформатор 206, хотя крутящий момент может также передаваться через жидкость между насосным колесом 206 и турбинным колесом 286. Через жидкость крутящий момент от насосного колеса 285 турбинному колесу 286 передается гидродинамическим путем.

Когда блокировочная муфта 212 гидротрансформатора полностью разъединена, гидротрансформатор 206 передает крутящий момент двигателя автоматической трансмиссии 208 гидродинамическим путем - от насосного колеса 285 гидротрансформатора к турбинному колесу 286 гидротрансформатора, что позволяет усилить крутящий момент. Напротив, когда блокировочная муфта 212 гидротрансформатора полностью сцеплена, крутящий момент с выходного вала двигателя непосредственно передается через муфту гидротрансформатора ведущему валу 270 трансмиссии 208. Альтернативно, блокировочная муфта 212 гидротрансформатора может быть частично сцеплена, что позволяет регулировать величину крутящего момента, непосредственно передаваемого трансмиссии. Контроллер 12 может быть выполнен для регулировки величины крутящего момента, переданного гидротрансформатором 212, посредством регулировки давления, прилагаемого к блокировочной муфте гидротрансформатора, в зависимости от тех или иных условий работы двигателя или соответственно эксплуатационным командам водителя.

Автоматическая трансмиссия 208 содержит зубчатые муфты 211 и муфту 210 включения переднего хода - для сцепления или расцепления зубчатых колес 209 (например, шестерни заднего хода и зубчатых колес 1-10). Зубчатые муфты 211 (например, 1-10) и муфта 210 переднего хода могут селективно вводиться в зацепление, чтобы привести транспортное средство в движение. Трансмиссия 208 выполнена так, что одно из зубчатых колес 209 может быть введено в зацепление сцеплением двух или нескольких муфт 211. Другими словами, шестерня может быть введена в зацепление без проскальзывания, когда сцеплены две или несколько муфт 211. Далее, трансмиссия 208 может быть переведена в нейтральное положение, в котором первичный вал 270 не соединен или не связан с вторичным валом 260, когда одна или несколько муфт 211 расцеплены, но одна или несколько муфт 211 сцеплены. Крутящий момент на выходе автоматической трансмиссии 208 может быть передан на колеса 216 через вторичный вал 260, чтобы привести в движение транспортное средство. Частота вращения вторичного вала 260 отслеживается тахометром 219. Конкретно, автоматическая трансмиссия 208 может передавать входной крутящий момент на первичном валу 270 с учетом условий движения автомобиля, существовавших до передачи выходного крутящего момента на колеса 216.

Далее, к колесам 216 может быть приложена сила трения включением колесных тормозов 218. В одном из примеров колесные тормоза 218 могут быть включены водителем нажатием ногой на педаль тормоза, как показано на ФИГ. 1. В других примерах контроллер 12 или контроллер, связанный с контроллером 12, может включить колесные тормоза или вызвать их срабатывание. Таким же образом сила трения, действующая на колеса 216, может быть уменьшена выключением колесных тормозов 218 водителем, снявшим ногу с педали тормоза. Далее, автомобильные тормоза могут приложить силу трения к колесам 216 по команде контроллера 12, отрабатывая часть автоматизированной процедуры выключения двигателя.

Крутящий момент передается от двигателя 10 трансмиссии 208 до приложения к колесам 216. Таким образом, в направлении передачи крутящего момента двигатель 10 расположен «выше по потоку» от гидротрансформатора 206, трансмиссии 208 и колес 216.

Контроллер 12 может быть выполнен для получения входных данных от двигателя 10, как более подробно показано на ФИГ. 1, и для соответственного управления крутящим моментом на выходном валу двигателя и/или управления работой гидротрансформатора, трансмиссии, муфт и/или тормозов. Далее, контроллер 12 может принимать команды водителя, веденные через человеко-машинный интерфейс 299. В некоторых примерах человеко-машинный интерфейс 299 может обеспечить водителю информацию о силовой передаче и соответствующую индикацию. В случае дизельного двигателя контроллер 12 может управлять крутящим моментом на выходном валу двигателя посредством управления комбинацией ширины топливного импульса, момента выдачи топливного импульса и заряда воздуха. Во всех случаях управление двигателем может выполняться на основе поцилиндрового управления крутящим моментом на выходном валу двигателя.

Таким образом, система ФИГ. 1 и 2 это система транспортного средства, включающая: двигатель, содержащий впускной коллектор и выпускной коллектор; систему рециркуляции отработавших газов (включающую канал, соединяющий впускной коллектор с выпускным коллектором), датчик перепада давления, расположенный по ходу этого канала, датчик давления во впускном коллекторе; датчик барометрического давления; и контроллер, содержащий исполняемые инструкции, сохраняемые в долговременной памяти, для регулировки состояния исполнительного механизма в ответ на индикацию дефектности системы рециркуляции отработавших газов, на основании превышения шестого порога абсолютной величиной сигнала датчика перепада давления и превышения пятого порога абсолютной величиной сигнала датчика давления во впускном коллекторе двигателя за вычетом сигнала датчика барометрического давления.

В некоторых примерах система транспортного средства отличается тем, что упомянутый исполнительный механизм представляет собой топливную форсунку. Система транспортного средства также отличается тем, что исполнительный механизма представляет собой дроссель. Система транспортного средства также отличается тем, что исполнительный механизм представляет собой систему зажигания. Система транспортного средства также содержит дополнительные инструкции для регулировки исполнительного механизма в ответ на индикацию дефектности системы рециркуляции отработавших газов, на основании превышения четвертого порога выходным сигналом датчика перепада давления и превышения третьего порога абсолютной величиной сигнала датчика давления во впускном коллекторе двигателя за вычетом сигнала датчика барометрического давления. Система транспортного средства отличается тем, что исполняемые инструкции выполняют в то время, когда двигатель не на холостом ходу.

Обратимся теперь к ФИГ. 3, на ней показан график зависимости перепада давления в системе РОГ (EGR) от давления во впускном коллекторе двигателя за вычетом барометрического давления. По вертикальной оси отложены значения перепада давления в системе РОГ (EGR). По горизонтальной оси отложены значения давления во впускном коллекторе двигателя за вычетом барометрического давления. Двигатель эксплуатируется при давлении во впускном коллекторе, превышающем барометрическое давление, когда давление во впускном коллекторе, за вычетом барометрического давления, больше нуля. Двигатель эксплуатируется при давлении во впускном коллекторе ниже барометрического, когда давление во впускном коллекторе, за вычетом барометрического давления, меньше нуля.

Квадрант I графика это верхний правый квадрант, и его область - вправо от нуля по давлению во впускном коллекторе двигателя и больше нуля по перепаду давления. Квадрант I включает субквадрант Ia, ограниченный слева вертикальной линией 310, а снизу - горизонтальной линией 311. Субквадрант Ia представляет собой область, в которой имеет место дефектность системы РОГ (EGR). Дефектность системы РОГ (EGR) имеет место, когда давление во впускном коллекторе двигателя за вычетом барометрического давления выше первого заранее заданного порога и когда перепад давления выше второго заранее заданного порога (например, площадь внутри субквадранта Ia).

Квадрант II графика это верхний левый квадрант, и его область - влево от нуля по давлению во впускном коллекторе двигателя и больше нуля по перепаду давления. Квадрант II включает субквадрант IIa, ограниченный справа вертикальной линией 301, а снизу - горизонтальной линией 304. Субквадрант IIa представляет собой область, в которой имеет место дефектность системы РОГ (EGR). Дефектность системы РОГ (EGR) имеет место, когда абсолютная величина давления во впускном коллекторе двигателя за вычетом барометрического давления выше третьего заранее заданного порога и когда перепад давления выше четвертого заранее заданного порога (например, площадь внутри субквадранта IIa).

Квадрант III графика это нижний левый квадрант, и его область - влево от нуля по давлению во впускном коллекторе двигателя и ниже нуля по перепаду давления. Квадрант III включает субквадрант IIIa, ограниченный справа вертикальной линией 302, а сверху - горизонтальной линией 303. Субквадрант IIIa представляет собой область, в которой имеет место дефектность системы РОГ (EGR). Дефектность системы РОГ (EGR) имеет место, когда абсолютная величина давления во впускном коллекторе двигателя за вычетом барометрического давления выше пятого заранее заданного порога и когда абсолютная величина перепада давления выше шестого заранее заданного порога (например, площадь внутри субквадранта IIIa).

Квадрант IV графика это нижний правый квадрант, и его область - вправо от нуля по давлению во впускном коллекторе двигателя и ниже нуля по перепаду давления. Квадрант IV включает субквадрант IVa, ограниченный слева вертикальной линией 312, а сверху - горизонтальной линией 313. Субквадрант IVa представляет собой область, в которой имеет место дефектность системы РОГ (EGR). Дефектность системы РОГ (EGR) имеет место, когда давление во впускном коллекторе двигателя за вычетом барометрического давления выше седьмого заранее заданного порога и когда абсолютная величина перепада давления выше восьмого заранее заданного порога (например, площадь внутри субквадранта IVa).

Кривая 350, точки которой обозначены значками #, представляет перепад давления, замеренный датчиком перепада давления (например, 178 ФИГ. 1), когда отсоединился шланг или имеет место утечка ниже по потоку от датчика перепада давления. К примеру, когда отсоединяется шланг 179 ФИГ. 1, сигнал датчика перепада давления имеет вид кривой 350.

Кривая 352, точки которой обозначены значками +, представляет перепад давления, замеренный датчиком перепада давления (например, 178 ФИГ. 1), когда отсоединился шланг или имеет место утечка выше по потоку от датчика перепада давления. К примеру, когда отсоединяется шланг 177 ФИГ. 1, сигнал датчика перепада давления имеет вид кривой 352.

Кривая 351, точки которой обозначены значками *, представляет перепад давления, замеренный датчиком перепада давления (например, 178 ФИГ. 1), когда нет отсоединения шланга и нет утечек в системе РОГ (EGR).

Можно заметить, что кривая 351 не заходит в субквадранты Ia, IIa, IIIa и IVa. Однако когда отсоединяется шланг или имеет место утечка в системе РОГ (EGR), замеры датчика перепада давления и замеры датчика давления во впускном коллекторе двигателя за вычетом показаний датчика барометрического давления при некоторых условиях работы попадают в области Ia, IIa, IIIa и IVa, как указано выше. Так что, если сигналы датчика перепада давления, датчика барометрического давления и датчика давления во впускном коллекторе двигателя указывают на условия работы в субквадрантах Ia, IIa, IIIa или IVa, дефектность системы РОГ (EGR) может считаться установленной, поскольку кривая 351 не заходит в области этих условий. Таким образом, дефектность системы РОГ (EGR) может быть оценена в условиях, отличающихся от режима холостого хода.

Обратимся теперь к ФИГ. 4, на ней показан график зависимости перепада давления в системе РОГ (EGR) от давления во впускном коллекторе двигателя за вычетом абсолютного давления отработавших газов. По вертикальной оси отложены значения перепада давления в системе РОГ (EGR). По горизонтальной оси отложены значения давления во впускном коллекторе двигателя за вычетом абсолютного давления отработавших газов. Двигатель эксплуатируется при давлении во впускном коллекторе, превышающем барометрическое давление, когда давление во впускном коллекторе за вычетом абсолютного давления отработавших газов больше нуля. Двигатель эксплуатируется при давлении во впускном коллекторе ниже барометрического, когда давление во впускном коллекторе за вычетом абсолютного давления отработавших газов меньше нуля.

Квадрант I графика это верхний правый квадрант, и его область - вправо от нуля по давлению во впускном коллекторе двигателя и больше нуля по перепаду давления. Квадрант I включает субквадрант Ia, ограниченный слева вертикальной линией 410, а снизу - горизонтальной линией 411. Субквадрант Ia представляет собой область, в которой имеет место дефектность системы РОГ (EGR). Дефектность системы РОГ (EGR) имеет место, когда давление во впускном коллекторе двигателя за вычетом абсолютного давления отработавших газов выше первого заранее заданного порога и когда перепад давления выше второго заранее заданного порога (например, площадь внутри субквадранта Ia).

Квадрант II графика это верхний левый квадрант, и его область - влево от нуля по давлению во впускном коллекторе двигателя и больше нуля по перепаду давления. Квадрант II включает субквадрант IIa, ограниченный справа вертикальной линией 401, а снизу - горизонтальной линией 404. Субквадрант IIa представляет собой область, в которой имеет место дефектность системы РОГ (EGR). Дефектность системы РОГ (EGR) имеет место, когда абсолютная величина давления во впускном коллекторе двигателя за вычетом абсолютного давления отработавших газов выше третьего заранее заданного порога и когда перепад давления выше четвертого заранее заданного порога (например, площадь внутри субквадранта IIa).

Квадрант III графика это нижний левый квадрант, и его область - влево от нуля по давлению во впускном коллекторе двигателя и ниже нуля по перепаду давления. Квадрант III включает субквадрант IIIa, ограниченный справа вертикальной линией 402, а сверху - горизонтальной линией 403. Субквадрант IIIa представляет собой область, в которой имеет место дефектность системы РОГ (EGR). Дефектность системы РОГ (EGR) имеет место, когда абсолютная величина давления во впускном коллекторе двигателя за вычетом абсолютного давления отработавших газов выше пятого заранее заданного порога и когда абсолютная величина перепада давления выше шестого заранее заданного порога (например, площадь внутри субквадранта IIIa).

Квадрант IV графика это нижний правый квадрант, и его область - вправо от нуля по давлению во впускном коллекторе двигателя и ниже нуля по перепаду давления. Квадрант IV включает субквадрант IVa, ограниченный слева вертикальной линией 412, а сверху - горизонтальной линией 413. Субквадрант IVa представляет собой область, в которой имеет место дефектность системы РОГ (EGR). Дефектность системы РОГ (EGR) имеет место, когда давление во впускном коллекторе двигателя за вычетом абсолютного давления отработавших газов выше седьмого заранее заданного порога и когда абсолютная величина перепада давления выше восьмого заранее заданного порога (например, площадь внутри субквадранта IVa).

Кривая 450 представляет перепад давления, замеренный датчиком перепада давления (например, 178 ФИГ. 1), когда отсоединился шланг или имеет место утечка ниже по потоку от датчика перепада давления. К примеру, когда отсоединяется шланг 179 ФИГ. 1, сигнал датчика перепада давления имеет вид кривой 450.

Кривая 452 представляет перепад давления, замеренный датчиком перепада давления (например, 178 ФИГ. 1), когда отсоединился шланг или имеет место утечка выше по потоку от датчика перепада давления. К примеру, когда отсоединяется шланг 177 ФИГ. 1, сигнал датчика перепада давления имеет вид кривой 452.

Кривая 451 представляет перепад давления, замеренный датчиком перепада давления (например, 178 ФИГ. 1), когда нет отсоединения шланга и нет утечек в системе РОГ (EGR).

Можно заметить, что кривая 451 не заходит в субквадранты Ia, IIa, IIIa и IVa. Однако когда отсоединяется шланг или имеет место утечка в системе РОГ (EGR), замеры датчика перепада давления и замеры датчика давления во впускном коллекторе двигателя за вычетом показаний датчика давления отработавших газов при некоторых условиях работы попадают в области Ia, IIa, IIIa и IVa, как указано выше. Так что, если сигналы датчика перепада давления, датчика давления отработавших газов и датчика давления во впускном коллекторе двигателя указывают на условия работы в субквадрантах Ia, IIa, IIIa или IVa, дефектность системы РОГ (EGR) может считаться установленной, поскольку кривая 451 не заходит в области этих условий. Таким образом, дефектность системы РОГ (EGR) может быть оценена в условиях, отличающихся от режима холостого хода.

Обратимся теперь к ФИГ. 5, на ней представлен способ управления двигателем. Способ ФИГ. 5 может быть использован в применении к силовой передаче, показанной на ФИГ. 1 и 2. Далее, по меньшей мере, части способа ФИГ. 5 могут храниться как исполняемые инструкции в системе ФИГ. 1 и 2. И, по меньшей мере, части способа ФИГ. 5 могут представлять собой действия, производимые в физическом мире для изменения состояния исполнительных механизмов двигателя и других элементов двигателя и трансмиссии.

На шаге 502 согласно способу 500 определяют, работает ли двигатель (например, горит ли топливовоздушная смесь). Двигатель может считаться работающим, если частота вращения двигателя выше пороговой, при этом двигателю обеспечены топливо и зажигание. Если согласно способу 500 определяют, что двигатель работает, выдается ответ ДА и способ 500 переходит к шагу 504. В противном случае выдается ответ НЕТ, и способ 500 завершается.

На шаге 504 согласно способу 500 используют выходной сигнал датчика перепада или приращения давления для определения перепада давления на окне в системе РОГ (EGR). В одном из примеров напряжение выходного сигнала перепада давления преобразуют в перепад давления с помощью функции преобразования, используя напряжение сигнала перепада давления как исходную величину для функции преобразования. Способ 500 переходит к шагу 506 после того, как использован сигнал датчика перепада давления и определен перепад давления по датчику перепада давления.

На шаге 506 согласно способу 500 используют выходной сигнал датчика абсолютного давления во впускном коллекторе (ДВК) двигателя. В одном из примеров напряжение выходного сигнала датчика ДВК преобразуют в давление с помощью функции преобразования, используя напряжение сигнала датчика ДВК как исходную величину для функции преобразования. Способ 500 переходит к шагу 508 после того, как выходной сигнал датчика ДВК использован и абсолютное давление во впускном коллекторе определено.

На шаге 508 согласно способу 500 используют выходной сигнал датчика барометрического давления или датчика давления в выпускном коллекторе для определения барометрического давления или абсолютного давления отработавших газов. В одном из примеров напряжение выходного сигнала барометрического датчика или датчика давления отработавших газов преобразуют в барометрическое давление или давление отработавших газов с помощью функции преобразования, используя напряжение сигнала датчика давления отработавших газов или напряжение сигнала датчика барометрического давления как исходную величину для функции преобразования. Способ 500 переходит к шагу 510 после того, как использован сигнал датчика барометрического давления или сигнал датчика давления отработавших газов и определено давление отработавших газов или барометрическое давление.

На шаге 510 согласно способу 500 определяют, указывают ли сигналы датчиков перепада давления, барометрического давления, давления в выпускном коллекторе двигателя и давления во впускном коллекторе двигателя на то, что датчик перепада давления работает в области условий, отображенных в субквадрантах Ia, IIa, IIIa или IVa на параметрических картах РОГ (EGR), показанных на ФИГ. 3 и 4. К примеру, дефектность системы РОГ (EGR) может считаться установленной, когда давление во впускном коллекторе двигателя за вычетом барометрического давления, выше первого заранее заданного порога и когда перепад давления выше второго заранее заданного порога, как показано на ФИГ. 3. Далее, дефектность системы РОГ (EGR) может считаться установленной, когда абсолютная величина давления во впускном коллекторе двигателя за вычетом барометрического давления выше третьего заранее заданного порога и когда перепад давления выше четвертого заранее заданного порога. Также дефектность системы РОГ (EGR) может считаться установленной, когда абсолютная величина давления во впускном коллекторе двигателя за вычетом барометрического давления выше пятого заранее заданного порога и когда абсолютная величина перепада давления выше шестого заранее заданного порога. Кроме того, дефектность системы РОГ (EGR) может считаться установленной, когда давление во впускном коллекторе двигателя за вычетом барометрического давления выше седьмого заранее заданного порога и когда абсолютная величина перепада давления выше восьмого заранее заданного порога.

Таким образом, если сигнал датчика перепада давления и сигнал датчика давления во впускном коллекторе указывают, что система работает в субквадрантах Ia, IIa, IIIa или IVa, дефектность системы РОГ (EGR) может считаться установленной. Если согласно способу 500 определяют, что дефектность системы РОГ (EGR) имеет место, выдается ответ ДА и способ 500 переходит к шагу 512. В противном случае выдается ответ НЕТ, и способ 500 переходит к шагу 520.

На шаге 512 согласно способу 500 индицируют дефектность системы РОГ (EGR) и фиксируют это условие в памяти. Способ 500 может сообщать о дефектности системы РОГ (EGR), используя человеко-машинный интерфейс, световой сигнал на приборной панели или другие известные средства индикации. Далее, указание дефектности системы РОГ (EGR) может сохраняться в виде бита или слова цифровой памяти. К примеру, бит в памяти может быть изменением с нуля на единицу для указания дефектности системы РОГ (EGR). Эта цифра может сохраняться в памяти или фиксироваться в памяти, пока пользователь не сбросит бит обратно на ноль через человеко-машинный интерфейс. Способ 500 переходит к шагу 514.

На шаге 514 согласно способу 500 отдают команду закрыть клапан РОГ (EGR) для всех условий вождения. В результате закрытия клапана РОГ (EGR) отработавшие газы, текущие к окну РОГ (EGR), могут быть остановлены, так что газы РОГ (EGR) не вытекают из двигателя без обработки в устройстве очистки отработавших газов. Далее, закрытие клапана РОГ (EGR) может замедлить поток воздуха в систему выпуска, что может повысить выбросы двигателя в условиях дефектности системы РОГ (EGR). Способ 500 переходит к шагу 516.

На шаге 516 согласно способу 500 может производиться регулировка дросселя двигателя, момента зажигания и количеств впрыскиваемого топлива. Если неотдозированный воздух попадает в двигатель из системы РОГ (EGR), когда водитель использует малый крутящий момент, датчик содержания кислорода в отработавших газах может индицировать сжигание бедной топливной смеси. Дроссель может регулироваться в сторону закрытия для компенсации дополнительного воздуха, подаваемого дефектной системой РОГ (EGR). Кроме того, в те периоды, когда может наблюдаться сжигание бедной топливной смеси, может быть увеличена энергия искры - посредством увеличения времени задержки катушки зажигания. Далее, для обеспечения стехиометрического воздушно-топливного отношения двигателя, когда воздух течет во впускной коллектор через систему РОГ (EGR), может быть увеличена ширина импульса топливного сигнала. Если для обеспечения стехиометрической воздушно-топливной смеси количество топлива увеличивается, может вводиться задержка зажигания, чтобы двигатель давал требуемый водителю крутящий момент.

Если при эксплуатации двигателя используется повышенный крутящий момент, датчик содержания кислорода в отработавших газах может индицировать сжигание богатой топливной смеси вследствие утечки сжатого воздуха из системы РОГ (EGR) через находящийся под давлением впускной коллектор двигателя. Степень наддува может регулироваться регулировкой положения перепускного клапана для обеспечения требуемого давления наддува. Способ 500 завершается после индикации и компенсации дефектности системы РОГ (EGR).

На шаге 520 согласно способу 500 определяют, зафиксировано ли в памяти указание на дефектность системы РОГ (EGR). В одном из примеров согласно способу 500 считывают величину бита или слова в памяти. Если бит или слово указывают на наличие дефекта системы РОГ (EGR), выдается ответ ДА и способ 500 переходит к шагу 514. В противном случае выдается ответ НЕТ, и способ 500 переходит к шагу 522.

На шаге 522 согласно способу 500 регулируют положение клапана РОГ (EGR), исходя из требуемого расхода РОГ (EGR) и выходного сигнала датчика перепада или приращения давления. В одном из примеров расход, оцененный по сигналу датчика перепада давления, вычитают из требуемого расхода РОГ (EGR), и положение клапана РОГ (EGR) регулируют соответственно полученному результату. Требуемый расход РОГ (EGR) может быть эмпирически определен и сохранен в виде таблицы или функции, корректируемой в зависимости от крутящего момента и частоты вращения двигателя. Способ 500 завершается после регулировки положения клапана РОГ (EGR).

Таким образом, способ ФИГ. 5 это способ управления двигателем, включающий следующие шаги: принимают в контроллере сигнал датчика перепада давления и сигнал датчика давления во впускном коллекторе; по сигналу датчика перепада давления и сигналу датчика давления во впускном коллекторе при эксплуатации двигателя с давлением во впускном коллекторе, превышающим атмосферное, выводят с помощью контроллера заключение о наличии или отсутствии дефекта системы рециркуляции отработавших газов; и регулируют с помощью контроллера исполнительный механизм соответственно выведенному заключению. Способ отличается тем, что исполнительный механизм представляет собой перепускной клапан.

В некоторых примерах способ дополнительно содержит шаг, на котором преобразуют сигнал датчика перепада давления в перепад давления, причем упомянутое заключение выводят также на основании превышения перепадом давления второго порога. Способ дополнительно содержит шаг, на котором преобразуют сигнал датчика давления во впускном коллекторе в давление во впускном коллекторе, причем упомянутое заключение выводят также на основании того, что давление во впускном коллекторе за вычетом барометрического давления превышает первый порог. Способ дополнительно содержит шаг, на котором преобразуют сигнал датчика перепада давления в перепад давления, причем упомянутое заключение выводят на основании превышения восьмого порога абсолютной величиной перепада давления. Способ дополнительно содержит шаг, на котором преобразуют сигнал датчика давления во впускном коллекторе в давление во впускном коллекторе, причем упомянутое заключение выводят также на основании того, что давление во впускном коллекторе за вычетом барометрического давления превышает седьмой порог. Способ дополнительно содержит закрытие клапана рециркуляции отработавших газов при эксплуатации двигателя с давлением во впускном коллекторе, превышающим атмосферное.

Способ ФИГ. 5 это также способ управления двигателем, включающий следующие шаги: принимают в контроллере замер перепада давления и второй замер; выводят заключение о наличии дефекта системы РОГ (EGR) выше по потоку от датчика перепада давления по превышению восьмого порога абсолютной величиной результата замера перепада давления и по превышению седьмого порога давлением во впускном коллекторе двигателя за вычетом упомянутого второго замера; и регулируют исполнительный механизм контроллером соответственно выведенному заключению. Способ дополнительно содержит шаг, на котором выводят заключение о наличии дефекта системы РОГ (EGR) ниже по потоку от датчика перепада давления по превышению второго порога результатом замера перепада давления и превышению первого порога давлением во впускном коллекторе двигателя за вычетом упомянутого второго замера. Способ отличается тем, что упомянутый второй замер - это замер барометрического давления. Способ отличается тем, что упомянутый второй замер - это замер давления в выпускном коллекторе.

В некоторых примерах способ дополнительно содержит шаг, на котором выводят заключение о наличии дефекта системы РОГ (EGR) ниже по потоку от датчика перепада давления по превышению шестого порога абсолютной величиной результата замера перепада давления и по превышению пятого порога абсолютной величиной давления во впускном коллекторе двигателя за вычетом упомянутого второго замера. Способ дополнительно содержит шаг, на котором выводят заключение о наличии дефекта системы РОГ (EGR) выше по потоку от датчика перепада давления по превышению четвертого порога результатом замера перепада давления и по превышению третьего порога абсолютной величиной давления во впускном коллекторе двигателя за вычетом упомянутого второго замера. Способ отличается тем, что двигатель эксплуатируют при давлении во впускном коллекторе, превышающим атмосферное, в то время как контроллер принимает замер перепада давления и упомянутый второй замер.

Следует отметить, что включенные в настоящую заявку примеры алгоритмов управления и оценки могут использоваться с разнообразными конфигурациями систем двигателей и/или транспортных средств. Раскрытые в настоящей заявке способы и алгоритмы управления могут храниться в виде исполняемых инструкций в долговременной памяти и могут исполняться системой управления, содержащей контроллеры в сочетании с различными датчиками, исполнительными устройствами и другими компонентами двигателя, для управления рабочим состоянием различных раскрытых устройств. Специалисту понятно, что способы, раскрытые на ФИГ. 7, могут представлять собой одну или любое количество стратегий обработки, таких как управляемые событиями, управляемые прерываниями, многозадачные, многопотоковые и т.д. Таким образом, проиллюстрированные разнообразные действия, операции и/или функции могут выполняться в указанной последовательности, параллельно, а в некоторых случаях - могут опускаться. Точно так же указанный порядок обработки не обязательно требуется для достижения отличительных особенностей и преимуществ описываемых здесь вариантов осуществления изобретения, но служит для удобства иллюстрирования и описания. Хотя явно это не проиллюстрировано, специалисту понятно, что одно или несколько из иллюстрируемых действий, операций и/или функций могут выполняться повторно в зависимости от конкретной применяемой стратегии. Далее, способы, раскрытые в настоящей заявке, могут быть комбинациями действий, производимых контроллером в физическом мире, и инструкций, сохраненных в памяти контроллера.

На этом настоящее раскрытие завершается. Прочтя его, специалист сможет внести многочисленные вариации и модификации, не отступая от смысла и объема настоящего раскрытия. К примеру, настоящее изобретение может быть с выгодой применено к одноцилиндровым двигателям, а также к двигателям со схемами расположения цилиндров I2, I3, I4, I5, V6, V8, V10, V12 и V16, работающим на природном газе, бензине, дизельном или альтернативном топливе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИАГНОСТИКИ СИСТЕМЫ РЕЦИРКУЛЯЦИИ ОТРАБОТАВШИХ ГАЗОВ (ВАРИАНТЫ) И СИСТЕМА РЕЦИРКУЛЯЦИИ ОТРАБОТАВШИХ ГАЗОВ | 2012 |

|

RU2607707C2 |

| СПОСОБ И СИСТЕМА ДЛЯ ВЫБОРА МЕСТА ВПРЫСКА ВОДЫ В ДВИГАТЕЛЬ | 2017 |

|

RU2699848C2 |

| Способ (варианты) и система для обеспечения отсечки топлива при замедлении движения автомобиля | 2016 |

|

RU2709235C2 |

| СПОСОБ (ВАРИАНТЫ) УПРАВЛЕНИЯ СИСТЕМОЙ ГИБРИДНОГО ТРАНСПОРТНОГО СРЕДСТВА И СИСТЕМА ГИБРИДНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2014 |

|

RU2684140C2 |

| СИСТЕМА И СПОСОБ (ВАРИАНТЫ) ДЛЯ ДВИГАТЕЛЯ | 2016 |

|

RU2692871C2 |

| Аппарат для испытаний двигателей (варианты) | 2016 |

|

RU2713811C2 |

| СПОСОБЫ И СИСТЕМА ДЛЯ ЛОГИЧЕСКОГО ВЫВОДА БАРОМЕТРИЧЕСКОГО ДАВЛЕНИЯ ПРИ НИЗКИХ УГЛАХ ОТКРЫТИЯ ДРОССЕЛЯ | 2014 |

|

RU2662096C2 |

| СПОСОБ И СИСТЕМА ДЛЯ РЕГУЛИРОВАНИЯ ШУМА, ВИБРАЦИИ И РЕЗКОСТИ РАБОТЫ СИЛОВОГО АГРЕГАТА ТРАНСПОРТНОГО СРЕДСТВА | 2017 |

|

RU2696175C2 |

| СПОСОБ ДЛЯ РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ НА ВЫХОДЕ КОМПРЕССОРА | 2017 |

|

RU2706169C2 |

| СПОСОБ ДЛЯ ДВИГАТЕЛЯ (ВАРИАНТЫ) И СИСТЕМА ДЛЯ ДВИГАТЕЛЯ | 2017 |

|

RU2702821C2 |

Изобретение может быть использовано в двигателях внутреннего сгорания с системами рециркуляции отработавших газов (РОГ). Способ управления двигателем заключается в том, что принимают в контроллере (12) сигнал датчика (178) перепада давления и сигнал датчика (122) давления во впускном коллекторе (44). Делают с помощью контроллера (12) заключение о наличии или отсутствии деградации системы рециркуляции отработавших газов по сигналу датчика (178) перепада давления и сигналу датчика(122) давления во впускном коллекторе (44) при эксплуатации двигателя с давлением во впускном коллекторе (44), превышающим атмосферное давление. Заключение делают на основании превышения порога сигналом датчика (178) перепада давления и дополнительно преобразуют сигнал датчика (178) перепада давления в перепад давления. Регулируют с помощью контроллера (12) исполнительный механизм (163), подсоединенный к двигателю (10) и контроллеру (12), соответственно сделанному заключению. Раскрыты вариант способа управления двигателем и система транспортного средства. Технический результат заключается в улучшении индикации дефектности системы РОГ и в обеспечении возможности оценки системы РОГ в более широком диапазоне условий работы двигателя. 3 н. и 16 з.п. ф-лы, 5 ил.

1. Способ управления двигателем, включающий следующие шаги:

принимают в контроллере сигнал датчика перепада давления и сигнал датчика давления во впускном коллекторе;

делают с помощью контроллера заключение о наличии или отсутствии деградации системы рециркуляции отработавших газов по сигналу датчика перепада давления и сигналу датчика давления во впускном коллекторе при эксплуатации двигателя с давлением во впускном коллекторе, превышающим атмосферное давление, причем указанное заключение делают на основании превышения порога сигналом датчика перепада давления, и дополнительно содержит шаг, на котором преобразуют сигнал датчика перепада давления в перепад давления; и

регулируют с помощью контроллера исполнительный механизм, подсоединенный к двигателю и контроллеру, соответственно сделанному заключению.

2. Способ по п. 1, отличающийся тем, что упомянутый исполнительный механизм представляет собой перепускной клапан турбонагнетателя, подсоединенного к двигателю.

3. Способ по п. 1, в котором дополнительно преобразуют сигнал датчика давления во впускном коллекторе в давление во впускном коллекторе, причем упомянутое заключение делают также на основании превышения порога давлением во впускном коллекторе за вычетом барометрического давления.

4. Способ по п. 1, в котором упомянутое заключение делают на основании превышения порога абсолютной величиной перепада давления.

5. Способ по п. 4, в котором дополнительно преобразуют сигнал датчика давления во впускном коллекторе в давление во впускном коллекторе, причем упомянутое заключение делают также на основании превышения порога давлением во впускном коллекторе за вычетом барометрического давления.

6. Способ по п. 1, в котором дополнительно закрывают клапан рециркуляции отработавших газов при эксплуатации двигателя с давлением во впускном коллекторе, превышающим атмосферное давление.

7. Способ управления двигателем, включающий следующие шаги:

принимают в контроллере замер перепада давления и второй замер при эксплуатации двигателя;

делают с помощью контроллера заключение о наличии деградации системы рециркуляции отработавших газов (РОГ) выше по потоку от датчика перепада давления по превышению порога абсолютной величиной результата замера перепада давления и по превышению порога давлением во впускном коллекторе двигателя за вычетом упомянутого второго замера, что определяют с помощью контроллера; и

регулируют с помощью контроллера исполнительный механизм, подсоединенный к двигателю и контроллеру, соответственно сделанному заключению.

8. Способ по п. 7, в котором дополнительно делают заключение о наличии деградации системы РОГ ниже по потоку от датчика перепада давления по превышению порога результатом замера перепада давления и превышению порога давлением во впускном коллекторе двигателя за вычетом упомянутого второго замера.

9. Способ по п. 7, отличающийся тем, что упомянутый второй замер - это замер барометрического давления.

10. Способ по п. 7, отличающийся тем, что упомянутый второй замер - это замер давления в выпускном коллекторе.

11. Способ по п. 7, в котором дополнительно делают заключение о наличии деградации системы РОГ ниже по потоку от датчика перепада давления по превышению порога абсолютной величиной результата замера перепада давления и по превышению порога абсолютной величиной давления во впускном коллекторе двигателя за вычетом упомянутого второго замера.

12. Способ по п. 7, в котором дополнительно делают заключение о наличии деградации системы РОГ выше по потоку от датчика перепада давления по превышению порога результатом замера перепада давления и по превышению порога абсолютной величиной давления во впускном коллекторе двигателя за вычетом упомянутого второго замера.

13. Способ по п. 7, отличающийся тем, что двигатель эксплуатируют при давлении во впускном коллекторе, превышающем атмосферное давление, в то время как контроллер принимает замер перепада давления и упомянутый второй замер.

14. Система транспортного средства, содержащая:

двигатель, содержащий впускной коллектор и выпускной коллектор;

систему рециркуляции отработавших газов, содержащую канал, соединяющий впускной коллектор с выпускным коллектором, датчик перепада давления, расположенный по ходу канала, и датчик давления во впускном коллекторе;

датчик барометрического давления; и

контроллер, содержащий исполняемые инструкции, сохраненные в долговременной памяти, для регулировки состояния исполнительного механизма при эксплуатации двигателя в ответ на индикацию деградации системы рециркуляции отработавших газов, на основании определенного с помощью контроллера превышения порога абсолютной величиной сигнала датчика перепада давления и определенного с помощью контроллера превышения порога абсолютной величиной сигнала датчика давления во впускном коллекторе двигателя за вычетом барометрического давления.

15. Система транспортного средства по п. 14, отличающаяся тем, что упомянутый исполнительный механизм представляет собой топливную форсунку.

16. Система транспортного средства по п. 14, отличающаяся тем, что упомянутый исполнительный механизм представляет собой дроссель.

17. Система транспортного средства по п. 14, отличающаяся тем, что упомянутый исполнительный механизм представляет собой систему зажигания.

18. Система транспортного средства по п. 14, также содержащая дополнительные инструкции для регулировки упомянутого исполнительного механизма при эксплуатации двигателя в ответ на индикацию деградации системы рециркуляции отработавших газов, на основании превышения порога сигналом датчика перепада давления и превышения порога абсолютной величиной сигнала датчика давления во впускном коллекторе двигателя за вычетом сигнала датчика барометрического давления.

19. Система транспортного средства по п. 14, отличающаяся тем, что выполнение исполняемых инструкций предусмотрено, когда двигатель не на холостом ходу.

| Токарный резец | 1924 |

|

SU2016A1 |

| US 6457461 B1, 01.10.2002 | |||

| RU 2014144970 A, 27.05.2016 | |||

| RU 2012119258 A, 20.11.2013 | |||

| US 7474954 B1, 06.01.2009 | |||

| US 6925804 B2, 09.08.2005. | |||

Авторы

Даты

2020-03-24—Публикация

2017-08-09—Подача