ОБЛАСТЬ ТЕХНИКИ

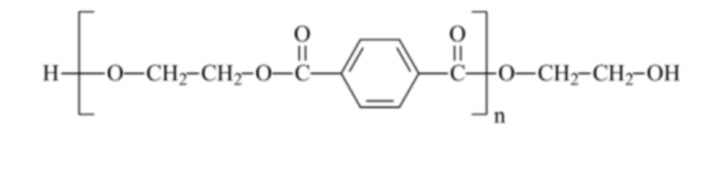

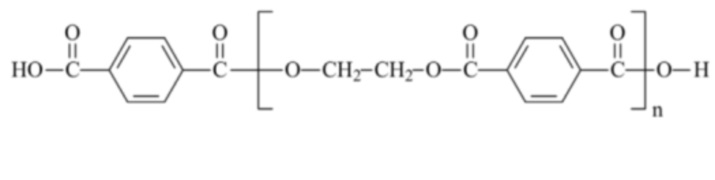

Настоящее изобретение относится к композиции концентрата для удлинения цепи полимеров, получаемых поликонденсацией, преимущественно полиэфиров, в особенности полиэтилентерефталата (ПЭТФ).

Более конкретно, настоящее изобретение относится к концентрату удлинителя цепи, который вводят в процессе реакционной экструзии в полимерное сырье, в частности ПЭТФ, с целью увеличения его вязкости.

Композиция концентрата для повышения вязкости полимеров включает удлинители полимерной цепи, представляющие собой соединения, способные взаимодействовать с концевыми группами макромолекул, а также добавку на основе соединений, ранее традиционно используемых в качестве пластификаторов. Композиция также может включать полимерную основу.

Настоящее изобретение также относится к способу повышения вязкости полимеров и полимерному продукту, получаемому с использованием композиции концентрата по настоящему изобретению.

УРОВЕНЬ ТЕХНИКИ

На сегодняшний день вторичное сырье, например, отходы из ПЭТФ пластиковых бутылок, являются востребованным вторсырьем, значительная часть которого идет на производство волокон, используемых для производства самых различных изделий: нетканые материалы, ковровые покрытия, штапельные материалы для одежды и спальных мешков и пр.

Однако вторичное сырье не является по своим свойствам идентичным первичному. Вторичное сырье обладает меньшей молекулярной массой (ММ) и, как следствие, меньшей характеристической вязкостью расплава. Снижение вязкости расплава в свою очередь ограничивает возможности его переработки и осложняет процесс производства готовой продукции. Кроме того изделия из такого сырья характеризуются низкой термо- и морозостойкостью и могут иметь не всегда удовлетворительные физико-механические свойства.

Учитывая вышеизложенное, такое сырье в настоящий момент имеет ограниченные возможности вторичного использования.

Основной причиной такого ухудшения свойств вторичного сырья является химическая нестабильность цепей получаемых поликонденсацией полимеров, например, ПЭТФ. Источником такой нестабильности могут являться концевые реакционноспособные функциональные группы. При этом их концентрация существенно возрастает после осуществления процессов переработки и последующей эксплуатации первичного ПЭТФ, так как структура звеньев такого полимера чувствительна к термическому, термоокислительному и гидролитическому воздействию.

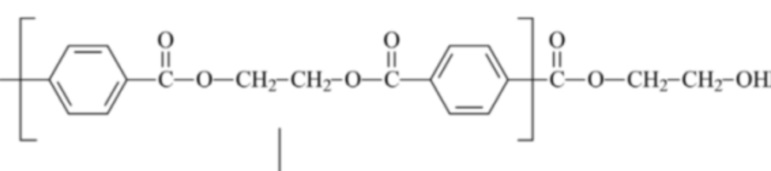

На схеме 1 ниже приведены уравнения реакций и структура образующихся продуктов при термоокислительной деструкции ПЭТФ в процессе переработки полимера в расплаве.

Схема 1

В результате этой реакции образуются карбоксильная и винил-эфирная концевые группы. Последняя в ходе дальнейшего окисления приводит к образованию летучего и токсичного ацетальдегида, массовая доля которого, как известно из ГОСТ Р 51695-2000 (раздел 5.3, табл. 3), в бутылочном ПЭТФ не должна превышать 2 частей на миллион.

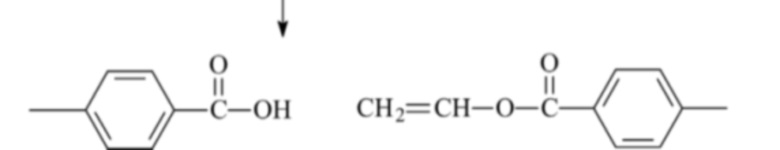

Воздействие даже следов воды при температурах переработки ПЭТФ приводит к гидролитической деструкции ПЭТФ с образованием как циклических и линейных олигомерных продуктов, так и коротких относительно исходного полимерного материала макроцепей с концевыми карбоксильными и спиртовыми группами (схема 2):

Схема 2

В уровне техники описаны различные подходы к удлинению цепей полимеров.

Одним из наиболее распространенных и технически доступных методов переработки сырья ПЭТФ является его химическая модификация посредством введения удлинителей цепи в полимерную матрицу ПЭТФ в процессе ее переработки. Такие удлинители цепи выбирают из би- и/или полифункциональных органических соединений, как правило ароматической природы, имеющих в своем составе две и более функциональные группы, расположенные в плоскости ароматического кольца, которые, взаимодействуя с концевыми функциональными группами полимерных цепей, приводят к линейному удлинению макромолекул.

Из уровня техники известны сравнительные оценки различных удлинителей цепей, способных реагировать как с гидроксильными, так и с карбоксильными концевыми группами полимеров в ходе осуществления обычного процесса экструзии http://www.tehnoinfa.ru/polimer/99.html. Удлинители цепи, реагирующие с карбоксильными концевыми группами, например, бис-оксазолины, бисфенол-А-диглицидиловый эфир и поликарбодиимид (ПКДИ) давали заметное уменьшение количества карбоксильных концевых групп, но увеличение молекулярной массы полимерного продукта было незначительным, что связано с преобладанием в ПЭТФ гидроксильных, а не карбоксильных концевых групп.

Осуществление экструзии в присутствии блок-сополимера диизоцианата и капролактама способствует значительному увеличению характеристической вязкости (0,87 против 0,66 у контрольного материала), а также снижению концентрации карбоксильных групп. В этом случае удлинение цепей возникает, по-видимому, за счет первичных карбоксильных групп полимера, но определенный вклад может давать реакция между гидроксильными и изоцианатными группами.

Пиромеллитовый диангидрид является хорошо известным удлинителем цепи ПЭТФ, способным реагировать с гидроксильными группами, что вызывает некоторый рост молекулярной массы полимера, но одновременно происходит и значительное увеличение числа карбоксильных групп в ПЭТФ, что способствует его дальнейшей деструкции.

Eще одним известным и эффективным модификатором-удлинителем цепей полиэфиров является 1,3(1,4)-фениленбисоксазолин (ФБО). Он, также как ПМДА, связывает две концевые карбоксильные группы полиэфиров без выделения побочных летучих продуктов конденсации.

Терефталоилбислауролактам (ТБЛЛ) оказался одним из наиболее эффективных удлинителей цепи, повышающих молекулярную массу ПЭТФ. Еще большее увеличение молекулярной массы полимера было получено при экструзии с высокой скоростью с использованием смеси ТБЛЛ и ПКДИ.

Из уровня техники также известны различные способы химической модификации полиэфиров, в частности вторичного ПЭТФ, с использованием ангидридов.

Так, в патенте US5376734 (опубл. 27.12.1994 на имя «M & G RICERCHE SPA [IT]») предложен способ модификации ПЭТФ с изначально низким значением характеристической вязкости, менее 0,57 до значений на уровне 0,8 дл/г. Способ заключается в комбинации стадий реакционной экструзии расплава ПЭТФ в присутствии ПМДА (пиромеллитовый диангидрид) до 1% мас. и стадии твердофазной поликонденсации с предварительным отжигом гранул ПЭТФ для завершения процесса кристаллизации полимерных макромолекул. Стадия твердофазной поликонденсации проводится при повышенной температуре в течение 12 часов. Отличительной особенностью данного способа является использование на стадии реакционной экструзии в расплаве двухшнекового экструдера специальной конструкции (counter rotaiting and not-intermeshing) с небольшими сдвиговыми усилиями для снижения степени деградации макромолекул полимера. Введение ПМДА в расплав ПЭТФ производится в виде 20% мас. смеси ПМДА с порошкообразным ПЭТФ, который был предварительно высушен под вакуумом.

Теми же авторами в патенте US5902864 (опубл. 11.05.1999 на имя «SINCO ENG SPA [IT]») предложена новая модификация способа повышения вязкости вторичного сырья ПЭТФ с исходным ее низким значением, заключающаяся в использовании добавки ПМДА до 0,6% мас. в расплав ПЭТФ, но уже непосредственно в реактор в конце процесса поликонденсации, тем самым существенно увеличивая время контакта добавки с полимером. Остальные стадии проводятся аналогично предыдущему способу. Недостатками указанного способа являются многостадийность проведения процесса модификации вторичного ПЭТФ, а также необходимость использования специального оборудования.

В заявке WO9523176 (опубл. 31.08.1995 на имя «CIBA GEIGY AG [CH]») представлен способ повышения молекулярной массы полиэфиров, в том числе вторичных, за счет использования системы модификатора, содержащей диангидрид, преимущественно ПМДА, и эфиры, полуэфиры фосфоновых кислот со стерически затрудненными фенольными соединениями. Количество вводимых ПМДА и фосфорсодержащих соединений составляет до 5% мас. В данном документе приведен лабораторный способ компаундирования ПЭТФ и добавок. Смешение этих ингредиентов осуществляли в стеклянном реакторе с мешалкой при температуре 280 °С в течение 20 минут. Данный способ позволяет увеличить вязкость вторичного ПЭТФ с 0,46 дл/г до 0,83 дл/г.

В патенте US5776994 (опубл. 07.07.1998 на имя «SINCO ENG SPA [IT]») сообщается о неожиданном эффекте использования для модификации реологии ПЭТФ предварительно получаемого концентрата добавки-модификатора на основе ПМДА с полимерной основой из поликарбоната (Dow Calibre 0201-10). Сообщается, что использование полиэфиров в качестве полимерной основы для удлинителя цепи ПЭТФ приводит к преждевременному резкому увеличению молекулярной массы и образованию гель-фракции продуктов в ходе экструзии.

В работе Karayanidis G.P., and Psalida E.A. Chain extension of recycled PET with 2,2`-(1,4-phenylene)bis(2-oxazoline), J. APPL. Polymer Sci., 77,2206, 2000 изучен эффект применения ФБО в качестве удлинителя цепей ПЭТФ в расплаве в процессе экструзии на стандартном экструзионном оборудовании. В процессе экструзии осуществляли предварительную обработку фталевым ангидридом ПЭТФ по его концевым гидроксильным группам. Такая обработка приводила к существенному увеличению концентрации концевых карбоксильных групп модифицированного таким образом ПЭТФ, что заметным образом увеличивало эффективность ФБО на последующем этапе обработки полимера. Данный подход к решению проблемы увеличения вязкости вторичного ПЭТФ раскрывается также в статье Bo Liu and Qianwei Xu. Effects of Bifunctional Chain Extender on the Cristallinity and Thermal Stability of PET. Journal of Materials Science and Chemical Engineering,№1,p.9-15, 2013. Авторами данной статьи показано, что при взаимодействии оксазолинового соединения только с одной карбоксильной группой ПЭТФ происходит рост характеристической вязкости полимера с исходного значения 0,61 дл/г до 0,80 дл/г при дозировке ФБО=0,52 мас. %. При совместном использовании ФБО с добавкой, которая представляет собой соединение 2,2`-(1,4-фенил)бис(4Н-3,1-бензоксазолин-4-он), которая способна реагировать с ОН-группами ПЭТФ, происходит дополнительное увеличение характеристической вязкости вторичного ПЭТФ до значения 0,83 дл/г.

Таким образом в документах уровня техники показано, что сочетание удлинителей цепи, работающих по разным механизмам взаимодействия с концевыми группами полимера, полученного путем поликонденсации, в частности ПЭТФ, может быть эффективным с точки зрения повышения вязкости получаемого полимерного продукта. При этом имеются данные о применении удлинителей цепи в виде предварительно приготовленных концентратов на полимерной основе, либо предварительно тщательно перемешанных в высокодисперсном, максимально возможно сухом виде под вакуумом или в инертной атмосфере с целью увеличения молекулярной массы полиэфиров.

Однако по-прежнему является актуальной задача увеличения вязкости полимеров, в частности полиэфиров. Эта проблема особенно актуальна в случае вторичного сырья ПЭТФ для решения задачи более эффективного вторичного использования такого сырья. Так, повышение вязкости вторичных полиэфиров, в частности вторичного ПЭТФ, до значений от 0,8 до 1,35 дл/г, позволит использовать такое сырье не только для изготовления бутылок, но и для формирования пленок, листов, в том числе и вспененных материалов, а также для изготовления изделий методом раздувного формования.

КРАТКОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Авторами настоящего изобретения было неожиданно обнаружено, что данная задача решается за счет использования композиции концентрата повышения вязкости по изобретению.

Композиция концентрата для повышения вязкости полимера, полученного путем поликонденсации, включает a) удлинитель полимерной цепи и b) добавку, представляющую собой соединение, выбранное из простых эфиров, сложных эфиров, или из фосфорорганических соединений, или комбинации указанных соединений, причем указанные компоненты присутствуют в количественном соотношении от 15:1 до 1:1 по массе.

Компоненты композиции концентрата берут в следующем количественном соотношении, мас. %:

a) удлинитель цепи - 10-30; предпочтительно - 10-20, более предпочтительно - 10-15;

b) добавка - 1-15; предпочтительно - 1-10, более предпочтительно - 1-8.

необязательно, полимерная основа - остальное.

Объектом изобретения является также способ повышения вязкости полимера, полученного путем поликонденсации, предпочтительно ПЭТФ, включающий стадии:

i) добавления полимерного сырья в экструдер;

ii) добавления композиции концентрата для повышения вязкости полимера, включающей компоненты в следующем количественном соотношении, мас.%:

a) удлинитель полимерной цепи - от 10 до 30, предпочтительно 10-20, наиболее предпочтительно 10-15;

b) добавку на основе соединений, выбранных из простых эфиров, сложных эфиров, или из фосфорорганических соединений, или комбинации указанных соединений, - от 1 до 15, предпочтительно 1-10, более предпочтительно 1-8;

c) необязательно, полимерную основу - остальное.

iii) экструдирование полученной смеси с получением полимерного продукта.

Также объектом настоящего изобретения является применение композиции концентрата по изобретению для увеличения вязкости полимеров.

Также объектом настоящего изобретения является полимерный продукт, полученный с использованием композиции по настоящему изобретению.

Также объектом настоящего изобретения является формованное изделие, полученное из вышеуказанного полимера.

КРАТКОЕ ОПИСАНИЕ ФИГУР.

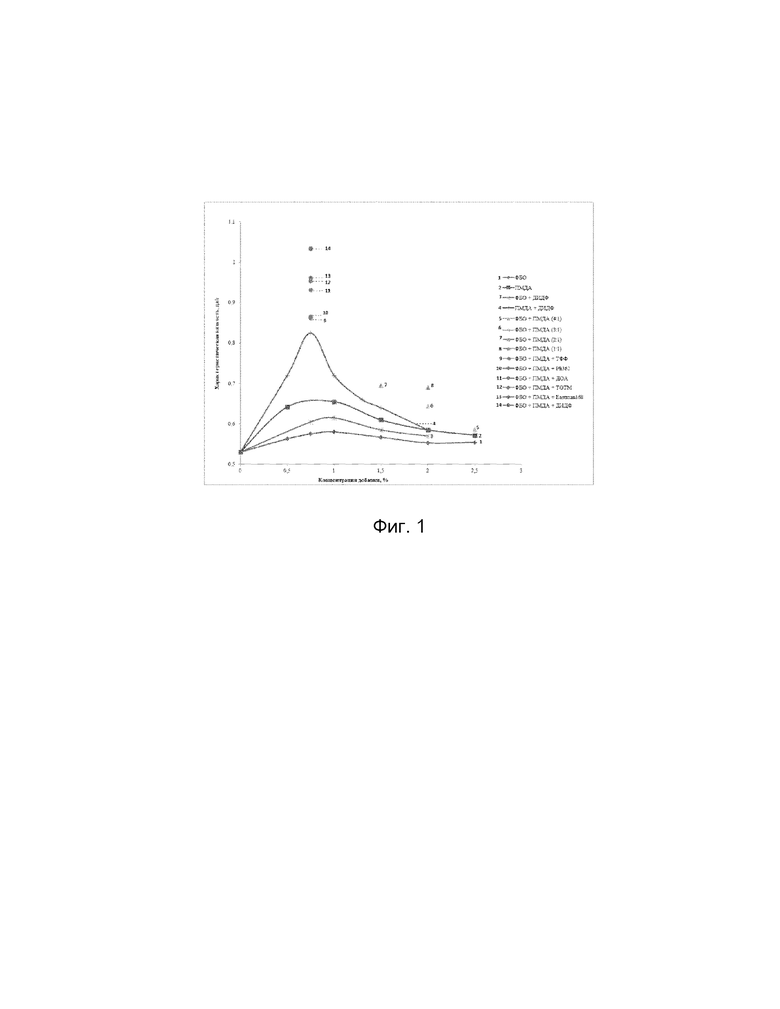

На чертеже представлена зависимость характеристической вязкости обработанного концентратом полимерного продукта от типа и содержания вводимой композиции концентрата.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Объектом изобретения является композиция концентрата повышения вязкости полимера.

Указанная композиция концентрата для повышения вязкости полимера, полученного путем поликонденсации, включает: a) удлинитель полимерной цепи и b) добавку, представляющую собой соединение, выбранное из простых эфиров, сложных эфиров, или из фосфорорганических соединений, или комбинации указанных соединений, причем указанные компоненты присутствуют в количественном соотношении от 15:1 до 1:1 по массе.

В предпочтительном варианте осуществления компоненты композиции концентрата берут в следующем количественном соотношении, мас. %:

удлинитель цепи - 10-30; предпочтительно - 10-20, более предпочтительно - 10-15;

добавка - 1-15; предпочтительно - 1-10, более предпочтительно - 1-8;

необязательно, полимерная основа - остальное.

При этом желательно использовать соотношение a) удлинителя цепи и b) добавки в пределах от 15:1 до 1:1, предпочтительно от 10:1 до 1:1, более предпочтительно от 5:1 до 1:1, и наиболее предпочтительно от 3:1 до 1:1.

Данную композицию концентрата добавляют в ходе экструзии полимера. В результате наблюдают повышение вязкости полимерного продукта. Так, возможно повышение вязкости вторичных полиэфиров, а именно вторичного ПЭТФ, на 155% (от 0,53 дл/г до 0,60-1,35 дл/г), что позволяет существенно расширить область применения модифицированного таким образом сырья. Более конкретно, можно будет использовать его не только для изготовления бутылок, но и пленок, листов, в том числе и вспененных материалов, а также в процессах изготовления изделий методом раздувного формования.

Кроме того, использование в составе концентрата компонента b) добавки, предоставляет возможность контролировать увеличение вязкости полимерного сырья, а также позволяет в случае необходимости уменьшить концентрацию удлинителей цепи в рецептуре композиций, что важно и с экономической, и с экологической точек зрения.

Хотя, как указано выше, для вторичного сырья ПЭТФ задача увеличения вязкости особенно актуальна, предлагаемая композиция может быть использована для удлинения цепи любого полимера, имеющего концевые функциональные группы. В частности, подходящими являются полимеры, получаемые поликонденсацией по меньшей мере двух различных мономеров, в том числе отличных от ПЭТФ полиэфиров, полиамидов, и поликарбонатов и пр., т.е. полимеров, которые в своей структуре содержат концевые функциональные группы, способные взаимодействовать с удлинителями цепи, а именно такие группы как: карбоксильная, гидроксильная, амидная, аминная и др. Более конкретно, предлагаемая композиция концентрата может быть использована для повышения вязкости любых полиэфиров, при синтезе которых в качестве сомономеров используются карбоновые кислоты и гликоли и другие полифункциональные спирты, и (или) ди-, три- и полиамины.

При этом алифатические дикарбоновые кислоты могут иметь линейную или разветвленную углеродную цепь от 2 до 40 атомов. Примерами таких кислот являются, в частности, щавелевая кислота, малоновая кислота, адипиновая кислота.

Циклоалифатические карбоновые кислоты могут иметь углеродную цепь от 2 до 6 атомов, а ароматические - от 8 до 18 атомов. Примерами циклоалифатических кислот являются, в частности, 1,3-циклобутандикарбоновая кислота, 1,3-циклопентандикарбоновая кислота, 1,3- и 1,4-циклогесандикарбоновая кислота.

Подходящими ароматическими кислотами являются фталевая и терефталевая кислоты, изофталевая кислота, ортофталевая кислота, а также 1,3-, 1,4-, 2,6- или 2,7-нафтендикарбоновая кислота и 4,4'-дифенилдикарбоновая кислота.

Подходящими алифатическими диолами являются линейные и разветвленные алифатические диолы, предпочтительно имеющие количество атомов в углеродной цепи от 2 до 12, предпочтительно от 2 до 6. Примерами таких алифатических диолов являются этиленгликоль, 1,2- и 1,3-пропиленгликоль, 1,2-, 1,3-, 2,3- или 1,4-бутандиол, пентилгликоль, неопентилгликоль, 1,6-гександиол и 1,12-додекандиол.

Пригодными в контексте настоящего изобретения являются также циклоалифатические диолы, например 1,4-дигидроксициклогексан, а также ароматические диолы, например п-ксиленгликоль, а также олигомерные и полиспирты, например диэтиленгликоль, триэтиленгликоль и полиэтиленгликоль.

Предпочтительно использование алкиленгликолей, линейных и с количеством атомов от 2 до 4 в углеродной цепи.

Этиленгликоль и бутандиол являются наиболее предпочтительными алифатическими диолами.

Подходящими алифатическими диаминами являются линейные и разветвленные алифатические диамины, предпочтительно имеющие количество атомов в углеродной цепи от 2 до 12. Примерами таких аминов являются 1,6-диаминогексан, 1,7-диаминогептан, 1,8-диаминооктан, 1,9-диаминооктан.

При этом если полимеры изготовлены из по меньшей мере двух мономеров, их распределение может быть как статистическим, так и блочным.

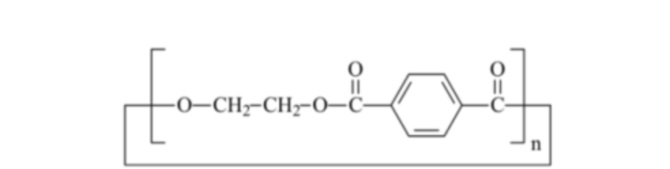

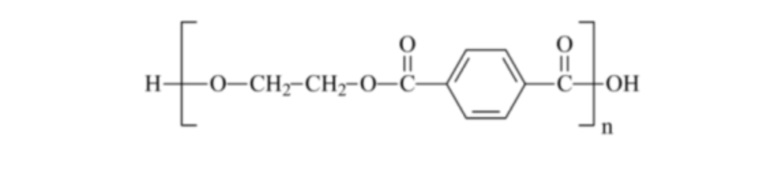

В качестве сложных полиэфиров особенно пригодными для использования являются полиэтилентерефталат (ПЭТФ), полибутилентерефталат (ПБТФ), полиэтиленнафталат (ПЭНФ) и их соответствующие сополимеры, причем особое предпочтение отдают ПЭТФ и его сополимерам. Предлагаемая композиция также имеет особое значение в случае использования для увеличения вязкости сырья из возвращенных на повторную переработку изделий из ПЭТФ, например, из сборников бутылок, например из сборников утильсырья производства напитков. Эти материалы предпочтительно включают в свой состав терефталевую кислоту, 2,6-нафталиндикарбоновую кислоту и/или изофталевую кислоту в комбинации с этиленгликолем и/или 1,4-бис(гидроксиметил)циклогексаном.

В целом настоящее изобретение будет иметь особое значение в случае использования вторичного сырья на основе полученных поликонденсацией полимеров. К такому сырью относятся продукты, претерпевшие различную термическую и/или гидролитическую деструкцию. Следует также учитывать, что эти вторичные материалы могут содержать незначительные количества смесей полимеров, имеющих различные структуры, например, таких как полиолефины, полиуретаны, акрилонитрил-бутадиен-стирол (АБС) или поливинилхлорид (ПВХ). Указанные рецикловые материалы могут также содержать типичные для таких отходов примеси, например небольшие количество бумаги, клея, следовые количества металлов, а также масел или неорганических солей.

Особенно предпочтительным полиэфиром является ПЭТФ, используемый для производства бутылок методом выдувания. Также возможно использование полиэфиров, рециркулированных из различных промышленных процессов.

В качестве компонента (с) полимерной основы для получения композиции концентрата могут быть использованы поликонденсационные полимеры, как описано выше. В целом предпочтительными являются полимеры, при синтезе которых в качестве сомономеров используются гликоли и другие полифункциональные спирты и (или) ди-, три- и полиамины, в частности полибутилентерефталат (ПБТФ), полиэтиленнафталат (ПЭНФ).

Особенно выгодным для использования в качестве с) полимерной основы является различное вторичное полиэфирное сырье, например, литьевые отходы производства первичных полиэфиров, измельченные отходы бутылочной тары, отходы, представляющие собой пылевидные фракции, накапливающиеся на фильтрационном оборудовании и пр. Предпочтительно в качестве исходной полимерной базы для приготовления концентрата использовать полимер, по своей природе идентичный полимеру который будет подвергаться модификации. При этом значение вязкости полимерной основы лежит в диапазоне от 0,5 до 0,8 дл/г. Таким образом, применение вторичного сырья для полимерной базы концентрата является дополнительным источником рециркулирования вторичного полимерного сырья.

При этом в случае использования полимерной основы предпочтительно выбрать основу, которая будет полностью или частично (по меньшей мере на 50%) совпадать по химической природе с полимерным сырьем, которое подвергают увеличению вязкости. Для модификации полиэтилентерефталата в качестве полимерной основы предпочтительно используют полиэтилентерефталат (ПЭТФ), полибутилентерефталат (ПБТФ), полиэтиленнафталат (ПЭТНФ) и их смеси. Предпочтительно использование смеси, в которое содержание ПЭТФ составляет более 20 мас. %.

Еще более предпочтительным является предварительное измельчение и сушка выбранной полимерной основы перед приготовлением концентрата по изобретению.

В качестве a) удлинителей цепей используют соединения и смеси соединений, выбранных из класса диангидридов карбоновых кислот: преимущественно диангидриды ароматических кислот, из них особенно предпочтительно малеиновый ангидрид, фталевый ангидрид, пиромеллитовый диангидрид (ПМДА), 3,3',4,4'-бензофеноновый диангидрид (БФДА), окси-дифталевый диангидрид (ОДФДА); оксазолины и их производные, выбранные из соединений класса бис-и(или) трис- и(или) тетракис-оксазолинов: преимущественно бис-оксазолины ароматической природы, из них наиболее предпочтительно 1,3 (1,4)-фенилен-бис-оксазолин (ФБО), 3,3'(3,4';3,5')-нафтилен-бис-оксазолин (НБО), 4,4'(3,3';3,4';3,5')-дифенилен-бис-оксазолин (ДФБО); а также соединений класса ди- три- тетра- полиэпоксидов, например 1,4-бутандиолдиглицидиловый эфир, диэпоксид-бисфенол А (ДЭДФ) глицериндиглицидиловый эфир, неопентилгликольдиглицидиловый эфир, полиэтиленгликольдиглицидиловый эфир, диглицидиловый эфир бисфенола (DGEBA); а также ди-, три- и полиизоцианатов, например сополимер фенилизоцианата и формальдегида (P-NCO) и 4,4-дифенилметандиизоцианат.

Наиболее типичные удлинители цепи, исследованные в уровне техники, которые могут быть использованы в рамках настоящего изобретения, приведены в нижеследующей таблице (A).

Таблица (А)

Volume 87, Issue 12, pages 1995-2003, 21 March 2003

В ходе создания настоящего изобретения, авторами настоящего изобретения было неожиданно обнаружено значительное усиление действия различных удлинителей цепи и их смесей в присутствии ряда соединений, которые традиционно используются в области формования полимеров в качестве пластифицирующих добавок, что выражается в значительном повышении вязкости расплавов полимеров.

Согласно настоящему изобретению, в составе композиции концентрата наряду с a) удлинителем цепи добавляют компонент b) добавку на основе соединения, которые были ранее описаны в качестве пластифицирующих добавок к полимерам. Пластификаторы традиционно вводят для модификации свойств полимеров, в частности, для придания им эластичности, морозостойкости, снижения температуры переработки.

Наиболее широко пластификаторы используют при переработке пластмасс, в частности при переработке поливинилхлорида (ПВХ). Широко распространены пластификаторы сложноэфирного типа на основе фталевой кислоты и алифатического спирта С4-С10, тримеллитовой кислоты и алифатического спирта С4-С10, дикарбоновой алифатической кислоты (адипиновой, азелаиновой и себациновой) и алифатического спирта С4-С10, а также эфиры фосфорной кислоты и незамещенного фенола.

Так, например, компанией «Exxonmobil Сhem patents INC [US]» (WO 2010071717 опубл. 24.06.2010) заявлена полимерная композиция ПВХ, содержащая в качестве пластификатора различные терефталаты: сложные эфиры терефталевой кислоты и C5-C7 спиртов, как линейного, так и разветвленного строения. Указанная композиция может найти применение при изготовлении напольных покрытий, игрушек, конвейерных лент, ламинатов, уплотнителей.

В заявке US 20070037926 от 15.02.2007 на имя Eastman Chemical Company описываются пластизоли и сухие композиции ПВХ с улучшенной перерабатываемостью. Композиция содержит от 40 до 120 частей пластификатора, где от 5 до 100 или от 25 до 100 частей пластификатора представляют собой дибутилтерефталат (ДБТФ) или диизобутилтерефталат (ДиБТФ), или их смесь.

Также пластификаторы могут выполнять не только пластифицирующие функции, но и улучшать другие свойства полимерных материалов, например, повышать термо- и светостойкость, снижать горючесть. Пластификаторы на основе адипиновой кислоты известны своей высокой морозостойкостью. Фосфатные пластификаторы, в частности ароматические эфиры фосфорной кислоты, характеризуются сравнительной устойчивостью к окислению и пониженной горючестью и используются для повышения атмосферной стойкости и термостабильности в сочетании с эпоксидными смолами и металлорганофосфатами (Kelichi, S. Shikizai kyokaishi/S. Kelichi, H. Takuji // J. Jap. Soc. Colour Mat. -1993. -N2. -P. 48-53). Пластификаторы могут также снижать электризуемость ПВХ-материалов в случае использования смесей полипропиленгликолей и простых полиэфиров, уменьшающих удельное поверхностное сопротивление.

Введение в полиэфирное сырье в процессе реакционной экструзии добавок на основе соединений, традиционно используемых в качестве пластификаторов, для усиления действия удлинителей цепи, и как следствие для повышения вязкости вторичных полиэфиров, в литературе не описано.

Таким образом, в уровне нет информации о применении пластификаторов в качестве добавки в композициях для повышения вязкости полимеров, в ходе экструзии полимеров, полученных поликонденсацией, в частности полиэфиров.

Пригодными для использования в качестве компонента b) добавки в рамках настоящего изобретения, являются сложные эфиры алифатических и ароматических дикарбоновых кислот, в качестве которых могут быть использованы любые органические кислоты, в частности адипиновая, себациновая, фталевая кислоты.Преимущественно используют эфиры фталевой, а также адипиновой, себациновой и других дикарбоновых кислот, в частности триоктилтримеллитат (ТОТМ), диоктилтерефталат (ДОТФ), диизодецилфталат (ДИДФ), диоктиладипинат (ДОА).

Также в рамках настоящего изобретения в качестве компонента b) добавки пригодными являются эфиры фосфорной кислоты, описаннные в уровне техники в качестве пластификаторов. В частности, такими соединениями являются трифенилфосфат (ТФФ), 2-этилгексил-дифенилфосфат и др.

Техническим результатом применения композиции концентрата настоящего изобретения является повышение вязкости вторичных полиэфиров, а именно вторичного ПЭТФ, на 155% (от 0,53 дл/г до 1,35 дл/г), что позволяет использовать ее не только для изготовления бутылок, но и пленок, листов, в том числе и вспененных материалов, а также в процессах изготовления изделий методом раздувного формования.

Объектом настоящего изобретения также является способ повышения вязкости полимеров, полученных путем поликонденсации, как определены выше, путем добавления композиции концентрата по изобретению в ходе экструзии полимера.

При этом сама композиция концентрата согласно настоящему изобретению может быть получена путем смешения a) удлинителя цепи, b) добавки и c) полимерной основы (если требуется), при этом смешение компонентов композиции концентрата может быть осуществлено как с помощью любого известного из уровня техники смесительного оборудования, так и смешением вручную.

Компоненты композиции концентрата загружают в смеситель при комнатной температуре в любой последовательности, возможно без предварительного смешения, однако предпочтительно первым в смеситель загружать компонент в жидком агрегатном состоянии.

Компоненты концентрата берут в следующем количественном соотношении, мас. %:

a) удлинитель цепи - 10-30; предпочтительно - 10-20, более предпочтительно - 10-15;

b) добавка - 1-15; предпочтительно - 1-10, более предпочтительно - 1-8.

c) Необязательно, полимерная основа - остальное.

При этом желательно использовать соотношение a) удлинителей цепи и b) добавки в пределах от 15:1 до 1:1, предпочтительно от 10:1 до 1:1, более предпочтительно от 5:1 до 1:1, и наиболее предпочтительно от 3:1 до 1:1.

Полученную вышеописанным способом композицию концентрата вводят в модифицируемый полимер с использованием стандартного дозирующего оборудования на имеющейся экструзионной линии: дозировка может осуществляться либо через основной дозатор совместно с основным полимером, либо через боковое дозирующее устройство.

При этом желательным является использование полимерной основы, аналогичной по химической структуре звеньев полимерному сырью, подвергаемому обработке в рамках способа.

Еще более предпочтительным является предварительное измельчение и сушка выбранной полимерной основы перед приготовлением концентрата по изобретению.

Количество вводимой композиции концентрата определяется как вязкостью исходного полимера, так и требуемым значением вязкости конечного полимерного продукта, а также концентрацией активных добавок в концентрате и применяемым смесительным оборудованием. В большинстве случаев композицию концентрата используют в количестве 10-15%, предпочтительно 3-7%, более предпочтительно 4-6%.

Температура реакционной экструзии определяется свойствами модифицируемого полимера, в частности его температурой плавления и температурой переработки. Обычно температура экструзии ПЭТФ находится в диапазоне 250-295°С, предпочтительно 270-290°С, более предпочтительно 280-285°С.

Время экструзии также зависит от используемого оборудования и чаще составляет 0,5-5,0 мин, предпочтительно около 2,0 мин.

Следующим объектом настоящего изобретения является полимерный продукт с улучшенной вязкостью расплава, полученный способом по изобретению путем добавления композиции концентрата в полимерное сырье в ходе экструзии.

Полимерные продукты, получаемые способом по изобретению, характеризуются характеристической вязкостью в диапазоне от 0,8 до 1,5 дл/г и пригодны для применения в качестве полноценного полимерного сырья традиционными и принятыми в данной области способами применения, например, для формирования пленок, листов, в том числе и вспененных материалов, а также для изготовления изделий методом раздувного формования.

Следующим объектом настоящего изобретения является формованное изделие, полученное из полимерного продукта по изобретению. Такими формованными изделиями могут являться пленки, листы и вспененные материалы.

Изобретение будет далее пояснено примерами, которые приведены для иллюстрации настоящего изобретения и не призваны ограничить его объем.

ПРИМЕРЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

В качестве компонента (с) полимерной основы использовали 4 вида вторичного сырья: 2 вида литьевых отходов промышленного производства первичного ПЭТФ с исходным значением вязкости [η]=0,56 дл/г и [η]=0,53 дл/г, измельченные отходы бутылочной тары (флексы) с исходным значением вязкости [η]=0,78 дл/г и порошкообразный ПЭТФ - отходы, представляющие собой пылевидные фракции, накапливающиеся на промышленном фильтрационном оборудовании.

В качестве первичного сырья использовали ПЭТФ, произведенный по ГОСТ Р 51695-2000, со значением характеристической вязкости=0,80 дл/г.

Основные условные обозначения и сокращения

ММ - молекулярная масса;

БФДА - бензофеноновый диангидрид;

ДИДФ - диизодецилфталат;

ДОА - диоктиладипинат;

ДОТФ - диоктилтерефталат;

ДФБО - дифенилен-бис-оксазолин;

ДЭБФ - диэпоксид-бисфенол А;

НБО - нафтилен-бис-оксазолин;

ОДФДА - оксидифталевый диангидрид;

ПЭТФ - полиэтилентерефталат;

ПБТФ - полибутилентерефталат

ПЭНФ - полиэтиленнафталат

ПВХ - поливинилхлорид;

ПМДА - пиромеллитовый диангидрид;

ТОТМ - триоктилтримеллитат;

ТФФ - трифенилфосфат;

ФБО - фениленбисоксазолин;

a) Удлинитель цепей ПЭТФ:

- пиромеллитовый диангидрид (ПМДА), производимый и поставляемый компанией Lonza (Китай)

- 1,3-фенилен-бис-оксазолин (ФБО), производимый и поставляемый компанией Evonik (Германия).

- диэпоксид-бисфенол А (ДЭБФ), производимый и поставляемый компанией Shell (США).

- 4,4-дифенил-метан-диизоцианат (Wannate PM 2025), производимый и поставляемый компанией Ningbo Wanhua (Китай).

b) Добавка

- триоктилтримеллитат (ТОТМ), производимый в Италии и поставляемый компанией Реахим (Россия);

- диоктилтерефталат (ДОТФ) (Eastman 168), производимый и поставляемый компанией Eastman-Chemical Cоmpany (США);

- диоктиладипинат (ДОА), производимый и поставляемый компанией Acros Organics (Бельгия);

- трифенилфосфат (ТФФ), производимый и поставляемый из Китая;

- 2-этилгексил-дифенилфосфат (Phosflex 362), производимый компанией ICL-IP (США) и поставляемый компанией Реахим (Россия);

-диизодецилфталат (ДИДФ), производимый и поставляемый в компании Merck OHG (Германия).

Приготовление композиций проводили на двухшнековом лабораторном экструдере LTE-20-44 c L/D=44, производства LabTech, Таиланд.

Характеристическую вязкость измеряли по ГОСТ Р 51695-2000 в растворе 50:50% орто-дихлорбензола и фенола при 25°С с использованием вискозиметра Уббелоде с диаметром капилляра 0,84 мм, постоянной капилляра 0,03 мм2/с2 и временем истечения растворителя 108,72 с, а также на вискозиметре марки ВПЖ-1 с диаметром капилляра 0,86 мм, постоянной капилляра 0,03 мм2/с2 и временем истечения растворителя 97,9 с.

Способ приготовления композиции концентрата

Навеску предварительно высушенного в вентилируемом термошкафу при 130°C в течение не менее 6-ти часов вторичного ПЭТФ (измельченный полимер) охлаждали до комнатной температуры и смешивали в герметичном пластмассовом контейнере с выбранным компонентом b) добавкой с последующим перемешиванием вручную в течение 1 минуты. Затем загружались первичные удлинители и шихту перемешивали в течение не менее 2-х минут. Далее готовую смесь использовали для приготовления шихты композиции вторичного ПЭТФ в герметичном пластмассовом контейнере для последующего экструдирования.

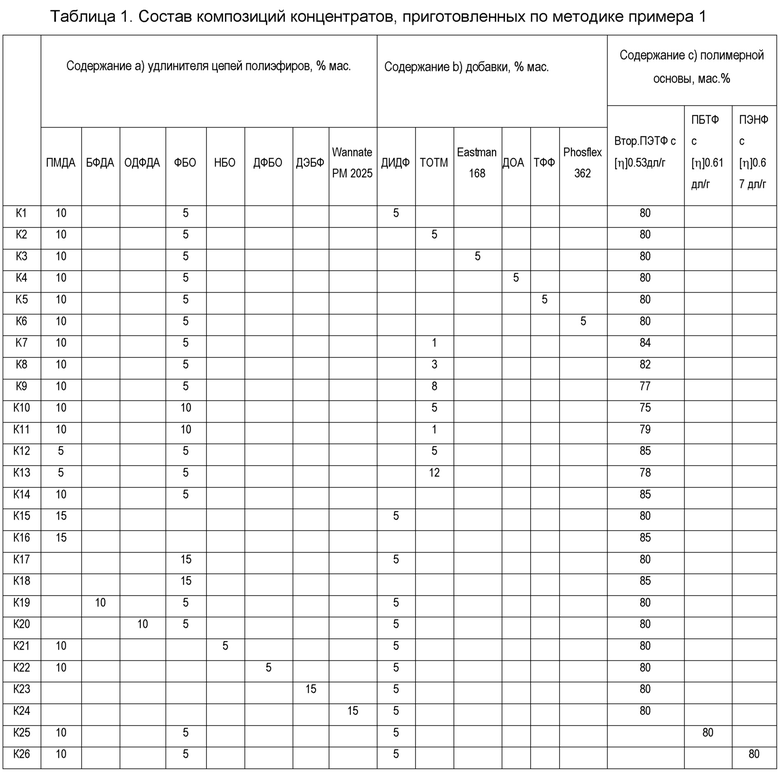

По методике, описанной в примере 1, были приготовлены композиции концентратов (К1-К26) с разным соотношением и различной природой исходных компонентов (Табл.1.).

Пример 1. Использование композиции концентрата К1 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли в двухшнековом экструдере LTE 20/44 при дозировании композиции концентрата в количестве 5%мас. в шихту вторичного ПЭТФ. Температура по зонам экструдера: 255-260-265-270-275-280-280-280-280-270-260°. Скорость вращения шнеков 120 об/мин. Производительность экструдера 3 кг/ч.

Характеристическая вязкость конечного продукта: 1,034 дл/г

Пример 2. Использование композиции концентрата К2 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру 1, при дозировке композиции концентрата К2 в количестве 5% мас. в шихту вторичного ПЭТФ.

Характеристическая вязкость конечного продукта: 0,954 дл/г

Пример 3. Использование композиции концентрата К3 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру 1, при дозировке композиции концентрата К3 в количестве 5%мас. в шихту вторичного ПЭТФ.

Характеристическая вязкость конечного продукта: 0,962 дл/г

Пример 4. Использование композиции концентрата К4 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру 1, при дозировке композиции концентрата К4 в количестве 5%мас. в шихту вторичного ПЭТФ.

Характеристическая вязкость конечного продукта: 0,932 дл/г

Пример 5. Использование композиции концентрата К5 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру 1, при дозировке композиции концентрата К5 в количестве 5%мас. в шихту вторичного ПЭТФ.

Характеристическая вязкость конечного продукта: 0,862 дл/г

Пример 6. Использование композиции концентрата К6 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру 1, при дозировке композиции концентрата К6 в количестве 5%мас. в шихту вторичного ПЭТФ.

Характеристическая вязкость конечного продукта: 0,866 дл/г

Пример 7. Использование композиции концентрата К7 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру 1, при дозировке композиции концентрата К7 в количестве 5%мас. в шихту вторичного ПЭТФ.

Характеристическая вязкость конечного продукта: 0,941 дл/г

Пример 8. Использование композиции концентрата К8 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру 1, при дозировке композиции концентрата К8 в количестве 5%мас. в шихту вторичного ПЭТФ.

Характеристическая вязкость конечного продукта: 0,901 дл/г

Пример 9. Использование композиции концентрата К9 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру 1, при дозировке композиции концентрата К9 в количестве 5%мас. в шихту вторичного ПЭТФ.

Характеристическая вязкость конечного продукта: 0,964 дл/г

Пример 10. Использование композиции концентрата К10 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру 1, при дозировке композиции концентрата К10 в количестве 5%мас. в шихту вторичного ПЭТФ.

Характеристическая вязкость конечного продукта: 0,924 дл/г

Пример 11. Использование композиции концентрата К11. для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру 1, при дозировке композиции концентрата К11в количестве 5%мас. в шихту вторичного ПЭТФ.

Характеристическая вязкость конечного продукта: 0,730 дл/г

Пример 12. Использование композиции концентрата К12 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру 1, при дозировке композиции концентрата К-12 в количестве 5%мас. в шихту вторичного ПЭТФ.

Характеристическая вязкость конечного продукта: 0,815 дл/г

Пример 13. Использование композиции концентрата К13. для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру 1, при дозировке композиции концентрата К13. в количестве 5%мас. в шихту вторичного ПЭТФ.

Характеристическая вязкость конечного продукта: 0,710 дл/г

Пример 14. Сравнительный. Использование композиции концентрата К14 контр. для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру 1, при дозировке композиции концентрата К14. в количестве 5%мас. в шихту вторичного ПЭТФ.

Характеристическая вязкость конечного продукта: 0,630 дл/г

Пример 15. Использование концентрата К15 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру 1, при дозировке композиции концентрата К15 в количестве 5%мас. в шихту вторичного ПЭТФ.

Характеристическая вязкость конечного продукта: 0,825 дл/г

Пример 16. Использование композиции концентрата К16. для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру 1, при дозировке композиции концентрата К16 в количестве 5%мас. в шихту вторичного ПЭТФ.

Характеристическая вязкость конечного продукта: 0,650 дл/г

Пример 17. Использование композиции концентрата К17 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру 1, при дозировке композиции концентрата К17 в количестве 5%мас. в шихту вторичного ПЭТФ.

Характеристическая вязкость конечного продукта: 0,605 дл/г

Пример 18. Сравнительный. Использование композиции концентрата К18 контр. для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру 1, при дозировке композиции концентрата К18 контр. в количестве 5%мас. в шихту вторичного ПЭТФ.

Характеристическая вязкость конечного продукта: 0,575 дл/г

Пример 19. Использование композиции концентрата К19 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру 1, при дозировке композиции концентрата К-19 в количестве 5%мас. в шихту вторичного ПЭТФ.

Характеристическая вязкость конечного продукта: 0,985 дл/г

Пример 20. Использование композиции концентрата К20 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру 1, при дозировке композиции концентрата К-20 в количестве 5%мас. в шихту вторичного ПЭТФ.

Характеристическая вязкость конечного продукта: 0,964 дл/г

Пример 21. Использование композиции концентрата К21 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру 1, при дозировке композиции концентрата К-21 в количестве 5%мас. в шихту вторичного ПЭТФ.

Характеристическая вязкость конечного продукта: 0,930 дл/г

Пример 22. Использование композиции концентрата К22 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру 1, при дозировке композиции концентрата К22 в количестве 5%мас. в шихту вторичного ПЭТФ.

Характеристическая вязкость конечного продукта: 0,915 дл/г

Пример 23. Использование композиции концентрата К23 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру 1, при дозировке композиции концентрата К23 в количестве 5%мас. в шихту вторичного ПЭТФ.

Характеристическая вязкость конечного продукта: 0,750 дл/г

Пример 24. Использование композиции концентрата К23 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру 1, при дозировке композиции концентрата К23 в количестве 5%мас. в шихту вторичного ПЭТФ.

Характеристическая вязкость конечного продукта: 0,615 дл/г

Пример 25. Использование композиции концентрата К24 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию ПЭТФ осуществляли по примеру 1, при дозировке композиции концентрата К24 в количестве 5%мас. в шихту композиции вторсырья.

Характеристическая вязкость конечного продукта: 0,780 дл/г

Пример 26. Использование композиции концентрата К24 для модификации вторичного ПЭНФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру-1, при дозировке композиции концентрата К24 в количестве 5%мас. в шихту композиции вторсырья.

Характеристическая вязкость конечного продукта: 0,627 дл/г

Пример 27. Использование композиции концентрата К2 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру 1, при дозировке композиции концентрата К2 в количестве 7%мас. в шихту вторичного ПЭТФ.

Характеристическая вязкость конечного продукта: 1,35 дл/г

Пример 28. Использование композиции концентрата К2 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру 1, при дозировке композиции концентрата К2 в количестве 3% мас. в шихту вторичного ПЭТФ.

Характеристическая вязкость конечного продукта: 0,870 дл/г

Пример 29. Использование концентрата К25 контр. для модификации ПБТФ с характеристической вязкостью 0,61 дл/г

Модификацию вторичного ПЭБТФ осуществляли по примеру 1, при дозировке концентрата К25 в количестве 3%мас. в шихту композиции.

Характеристическая вязкость конечного продукта: 0,930 дл/г

Пример 30. Использование концентрата К26 контр. для модификации ПЭНФ с характеристической вязкостью 0,67 дл/г

Модификацию вторичного ПЭНФ осуществляли по примеру 1, при дозировке концентрата К26 в количестве 3%мас. в шихту композиции.

Характеристическая вязкость конечного продукта: 0,947 дл/г

Таблица 2. Результаты экспериментов, описанных в примерах 2-30.

Полимер(МП)

%мас

(А)

(В)

Как видно из экспериментальных данных, введение в полиэфирное сырье на стадии реакционной экструзии композиции концентрата, который наряду с удлинителями полимерной цепи включает добавку, представляющую собой соединение, выбранное из простых эфиров, сложных эфиров, или из фосфорорганических соединений, или комбинации указанных соединений, позволяет повысить вязкость вплоть до значений 1,35 дл/г, что в пересчете в процентные соотношения составляет увеличение вязкости на 155% (пример 1). В то время как при введении в полиэфирное сырье концентрата, не содержащего компонент (b) добавку, вязкость увеличивается лишь до 0,630 дл/г (пример 14).

Графическое отображение полученных результатов приведено на фиг. 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ КОНЦЕНТРАТА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СПОСОБ ПОВЫШЕНИЯ ВЯЗКОСТИ ПОЛИМЕРОВ | 2015 |

|

RU2703130C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОЙ ЛЕНТЫ ИЗ ВТОРИЧНОГО ПОЛИЭТИЛЕНТЕРЕФТАЛАТА | 2011 |

|

RU2481951C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОЙ ЛЕНТЫ ИЗ ВТОРИЧНОГО ПОЛИЭТИЛЕНТЕРЕФТАЛАТА | 2011 |

|

RU2481952C1 |

| ЭКСТРУДИРОВАННАЯ ЗАГОТОВКА И КОНТЕЙНЕР ИЗ ПОЛИЭТИЛЕНТЕРЕФТАЛАТА И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2607739C2 |

| СМЕСИ ПОЛИМОЛОЧНОЙ КИСЛОТЫ И ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРОВ ДЛЯ ОБЛАСТЕЙ ПРИМЕНЕНИЯ ПРИ УПАКОВЫВАНИИ | 2009 |

|

RU2480485C2 |

| СЕКЦИОНИРОВАННЫЕ ГРАНУЛЫ СМОЛЫ ДЛЯ АКЦЕПТИРОВАНИЯ КИСЛОРОДА | 2006 |

|

RU2401735C2 |

| БИОРАЗЛАГАЕМЫЕ АЛИФАТИЧЕСКО-АРОМАТИЧЕСКИЕ ПОЛИЭФИРЫ | 2006 |

|

RU2415879C2 |

| СаСО3 В СЛОЖНОМ ПОЛИЭФИРЕ ДЛЯ НЕТКАНЫХ МАТЕРИАЛОВ И ВОЛОКОН | 2013 |

|

RU2621660C2 |

| СТАБИЛЬНЫЕ ПОЛИАМИДЫ ДЛЯ ПРОВЕДЕНИЯ ОДНОВРЕМЕННОЙ ТВЕРДОФАЗНОЙ ПОЛИМЕРИЗАЦИИ СЛОЖНЫХ ПОЛИЭФИРОВ И ПОЛИАМИДОВ | 2006 |

|

RU2415163C2 |

| РАЗДЕЛЕННАЯ НА СЕКЦИИ ГРАНУЛА ДЛЯ УЛУЧШЕННОГО УДАЛЕНИЯ ЗАГРЯЗНЕНИЙ | 2006 |

|

RU2397867C2 |

Настоящее изобретение относится к композиции концентрата для повышения вязкости полимера, применению ее для увеличения вязкости полимера, способу повышения вязкости полимера, полимеру, полученному с использованием этой композиции, и формованному изделию, полученному из этого полимера. Композиция концентрата включает удлинитель цепи и добавку в количественном соотношении их от 15:1 до 1:1 по массе. Добавка представляет собой пластификатор, выбранный из группы соединений, включающей простые эфиры, сложные эфиры, фосфорорганические соединения или комбинацию их. Композиция концентрата дополнительно включает полимерную основу, получаемую поликонденсацией, преимущественно полиэфиров, в особенности полиэтилентерефталата (ПЭТФ). Изобретение позволяет использовать вторичное сырье, в частности полиэфиры на основе полиэтилентерефталата (ПЭТФ), не только для изготовления бутылок, но и для формирования пленок, листов, в том числе и вспененных материалов, а также для изготовления изделий методом раздувного формования. 5 н. и 30 з.п. ф-лы, 1 ил., 2 табл., 30 пр.

1. Композиция концентрата для повышения вязкости полимера, полученного путем поликонденсации, включающая

удлинитель полимерной цепи и

добавку, представляющую собой соединение, выбранное из простых эфиров, сложных эфиров, или из фосфорорганических соединений, или комбинации указанных соединений, причем указанные компоненты присутствуют в количественном соотношении от 15:1 до 1:1 по массе.

2. Композиция концентрата по п. 1, дополнительно включающая c) полимерную основу.

3. Композиция по п. 2, включающая компоненты в следующем количественном соотношении:

удлинитель полимерной цепи - от 10 до 30 мас. %;

добавка для усиления действия удлинителей цепи - от 1 до 15 мас.%;

полимерная основа - остальное.

4. Композиция по п. 2, включающая компоненты в следующем количественном соотношении:

удлинитель полимерной цепи - от 10 до 20 мас %;

добавка - 1 до 10 мас.%;

полимерная основа - остальное.

5. Композиция по п. 2, включающая компоненты в следующем количественном соотношении:

удлинитель полимерной цепи - от 10 до 15 мас. %;

добавка - от 1 до 8 мас. %;

полимерная основа - остальное.

6. Композиция по любому из пп. 1-5, в которой удлинитель цепи выбран из карбоновых кислот или их эфиров, ангидридов карбоновых кислот, эпоксидов, изоцианатов, фосфатов и фосфитов, оксазолинов и производных оксазолинов и их смесей.

7. Композиция по п. 6, в которой a) удлинитель цепи представляет собой соединения, выбранные из диангидридов ароматических карбоновых кислот и их смесей.

8. Композиция по п. 7, в которой a) удлинитель цепи выбран из группы, включающей пиромеллитовый диангидрид (ПМДА), 3,3',4,4'-бензофеноновый диангидрид (БФДА) и окси-дифталевый диангидрид (ОДФДА).

9. Композиция по п. 6, в которой удлинитель цепи выбран из оксазолина и его производных.

10. Композиция по п. 9, в которой производными оксазолина являются бис-, или трис-, или тетракис-оксазолины, или их смеси.

11. Композиция по п. 10, в которой а) удлинитель цепи выбран из следующих: 1,3(1,4)-фенилен-бис-оксазолин (ФБО), 3,3'(3,4';3,5')-нафтилен-бис-оксазолин (НБО), 4,4'(3,3';3,4';3,5')-дифенилен-бис-оксазолин (ДФБО).

12. Композиция по п. 6, в которой a) удлинитель цепи выбирают из соединения класса ди-, три-, тетра- полиэпоксидов и/или ди-, три- и полиизоцианатов.

13. Композиция по п. 6, в которой удлинитель цепи выбирают из следующих: 1,4-бутандиолдиглицидиловый эфир, глицериндиглицидиловый эфир, неопентилгликольдиглицидиловый эфир, полиэтиленгликольдиглицидиловый эфир, диглицидиловый эфир бисфенола, диэпоксид-бисфенол А; сополимер фенилизоцианата и формальдегида (P-NCO), 4,4-дифенилметандиизоцианат.

14. Композиция по любому из пп. 1-5, в которой компонент b) добавку выбирают из сложных эфиров дикарбоновых кислот, преимущественно фталевой, адипиновой и себациновой кислот.

15. Композиция по п. 14, в которой сложный эфир дикарбоновой кислоты выбран из следующих: триоктилтримеллитат (ТОТМ), диоктилтерефталат (ДОТФ), диизодецилфталат (ДИДФ), диоктиладипинат (ДОА).

16. Композиция по п. 1, в которой фосфорорганические соединения представляют собой эфиры фосфорной кислоты, предпочтительно трифенилфосфат или 2-этилгексил-дифенилфосфат.

17. Композиция по п. 1, в которой полимеры, полученные путем поликонденсации, выбраны из полимеров, при синтезе которых в качестве сомономеров использовали мономер, выбранный из гликолей, других полифункциональных спиртов и(или) ди-, три- и полиаминов или их комбинаций.

18. Композиция по п. 17, в которой полимеры, полученные путем поликонденсации, выбраны из полимеров, при синтезе которых в качестве сомономеров использовали дикарбоновые кислоты.

19. Композиция по п. 1, в которой полимеры, полученные путем поликонденсации, представляют собой полиэтилентерефталат (ПЭТФ), полибутилентерефталат (ПБТФ) и полиэтиленнафталат (ПЭНФ) и их смеси.

20. Композиция по п. 2, в которой полимерная основа выбрана из полимеров, полученных путем поликонденсации.

21. Композиция по п. 20, в которой в качестве полимерной основы используют полиэтилентерефталат (ПЭТФ), полибутилентерефталат (ПБТФ) и полиэтиленнафталат (ПЭНФ) и их смеси.

22. Композиция по любому из пп. 17-21, в которой количество полиэтилентерефталата составляет от 20 до 100% от общего количества полимерной основы.

23. Композиция по п. 21, в которой количество полиэтиленнафталата составляет от 20 до 100% от общего количества полимерной основы.

24. Композиция по п. 17-21, в которой указанные полимеры являются вторичным полимерным сырьем.

25. Композиция по п. 1, в которой соотношение a) удлинителя цепи и b) добавки, находится в диапазоне от 10:1 до 1:1, предпочтительно от 5:1 до 1:1 и наиболее предпочтительно от 3:1 до 1:1.

26. Способ повышения вязкости полимера, полученного путем поликонденсации, включающий стадии

i) добавления полимерного сырья в экструдер;

ii) добавления композиции концентрата для повышения вязкости полимера, включающей компоненты в следующем количественном соотношении:

удлинитель полимерной цепи - от 10 до 30 мас. %;

добавку на основе соединений, выбранных из простых эфиров, сложных эфиров, или из фосфорорганических соединений, или комбинации указанных соединений, - от 1 до 15 мас. %;

необязательно, полимерную основу – остальное,

iii) экструдирование полученной смеси с получением полимерного продукта.

27. Способ по п. 24, в котором соотношение компонентов a) удлинителя цепи и b) добавки находится в диапазоне от 15:1 до 1:1, предпочтительно от 10:1 до 1:1, более предпочтительно от 5:1 до 1:1 и наиболее предпочтительно от 3:1 до 1:1.

28. Способ по п. 24, где полимером является полиэфир.

29. Способ по п. 26, где полиэфир представляет собой полиэтилентерефталат (ПЭТФ).

30. Способ по п. 24, где полимерная основа композиции, добавляемой на стадии b), представляет собой полимер, полученный из сомономера, идентичного сомономеру полимерного сырья, добавляемого на стадии а).

31. Применение композиции концентрата по любому из пп.1-23 для увеличения вязкости полимеров.

32. Применение по п. 29, где полимер представляет собой полиэфир.

33. Применение по п. 30, где полимер представляет собой полиэтилентерефталат (ПЭТФ), полибутилентерефталат (ПБТФ) или полиэтиленнафталат (ПЭНФ) или их смеси.

34. Полимер, полученный с использованием композиции по пп. 1-23.

35. Формованное изделие, полученное из полимера по п. 32.

| СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ УЧЕБНЫХ РАБОТ ПО КИРПИЧНОЙ КЛАДКЕ | 1999 |

|

RU2163577C1 |

| СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ УЧЕБНЫХ РАБОТ ПО КИРПИЧНОЙ КЛАДКЕ | 1999 |

|

RU2163577C1 |

| US 6409949 B1, 25.06.2202 | |||

| НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОЛЕКУЛЯРНОЙ ПОЛИЭФИРНОЙ СМОЛЫ | 1990 |

|

RU2068422C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОЙ ЛЕНТЫ ИЗ ВТОРИЧНОГО ПОЛИЭТИЛЕНТЕРЕФТАЛАТА | 2011 |

|

RU2481951C1 |

| RU 97107349 A, 20.05.1999 | |||

| АБДУЛЛАЕВ Р.А | |||

| Модификация вторичных полимеров для изготовления изделий различного функционального назначения; Технология и переработка полимеров и компонентов, Автореферат диссертации, | |||

Авторы

Даты

2020-03-24—Публикация

2015-12-30—Подача