Настоящее изобретение относится к горячеканальным системам, а именно к устройствам для регулирования потока расплавленного материала, поступающего в формообразующую полость при высоких значениях давления.

Известно применение электромеханических приводов (далее - ЭМП) в горячеканальных системах (далее - ГКС) для регулирования подачи расплавленного пластика в литьевую форму с помощью поступательного перемещения запорной иглы в канале, образованном в корпусе сопла клапана, через которое под давлением подается расплавленный материал (пластик) в литьевую форму. Расплавленный материал из термопластавтомата подается в литниковую втулку коллектора ГКС и направляется по каналам коллектора к соплам. Известны конструкции без коллектора, в которых расплавленный материал подается по каналу в сопло напрямую. При поступательном перемещении запорной иглы изменяется зазор между концом запорной иглы и впускным литником, при этом изменяется количество подаваемого расплавленного материала в литьевую форму за единицу времени. Уплотнение в канале сопла клапана препятствует выходу расплавленного материала вдоль запорной иглы за пределы коллектора ГКС.

ЭМП создает усилие, достаточное для перемещения запорной иглы в канале сопла клапана с расплавленным материалом.

Как правило, ЭМП установлен на коллекторе ГКС с одной стороны и соединен с коллектором элементами, обеспечивающими фиксацию и тепловую изоляцию ЭМП от коллектора, который имеет высокую температуру для поддержания материала в расплавленном состоянии, а запорная игла клапана соединена с центральным винтом ЭМП, в то время как сопло соединено с коллектором с противоположной стороны. При этом фиксирующие элементы могут иметь длину, обеспечивающую наличие зазора между корпусом ЭМП и поверхностью коллектора для повышения степени тепловой изоляции. ЭМП также может быть установлен на монтажной плите, которая устанавливается над коллектором с зазором для тепловой изоляции. Таким образом, высота сборки узла клапанного затвора зависит, в том числе, и от высоты ЭМП.

ЭМП состоит из электромотора и планетарной сборки, преобразующей вращение ротора электромотора в поступательное перемещение центрального винта, который соединен с штоком запорной иглой клапана непосредственно или с помощью дополнительных крепежных элементов, обеспечивающих фиксацию и передающих усилие.

Для возможности выполнения поступательного перемещения запорной иглы ЭМП необходимо реализовать элемент или группу элементов, которые предотвращают вращение центрального винта ЭМП или штока запорной иглы клапана относительно ротора ЭМП, с которым соединен центральный винт ЭМП.

Предпочтительным порядком сборки ЭМП с коллектором и запорной иглой является установка запорной иглы в канал сопла, и последующая установка ЭМП с соединением его центрального винта с запорной иглой и корпуса с коллектором, так как запорная игла может обладать очень большой длиной по сравнению с приводом и представлять неудобство усложнять монтаж узла с риском повреждения штока запорной иглы клапана.

При выполнении технического обслуживания или ремонта уплотнения запорной иглы возникает необходимость демонтировать ЭМП, не извлекая запорную иглу из канала сопла, т.к. запорная игла может быть заблокирована от вращения и поступательного перемещения затвердевшим материалом, что требует дополнительных технических средств и времени для его извлечения, приводя к увеличению длительности простоя оборудования.

Из уровня техники известен узел соплового клапана для системы инжекционного формования [патент на изобретение US 9849618 опубл. 26.12.2017 г., МПК В29С 45/28, F16K 31/04, В29С 45/23], включающий в себя шток соплового клапана (по сути, представляет собой запорную иглу); привод для управления перемещением штока соплового клапана, включающий в себя: корпусную конструкцию с направляющим каналом, двигатель с ротором, в котором выполнено внутреннее резьбовое отверстие, планетарный редуктор, размещенный во внутреннем резьбовом отверстии ротора и состоящий из множества планетарных зубчатых колес (резьбовые ролики с зубчатыми венцами), находящихся в зацеплении с резьбовым внутренним отверстием, и центрального винта, находящегося в зацеплении с множеством планетарных зубчатых колес, при этом центральный винт имеет крепежную головку, соединенную со штоком соплового клапана и размещенную в направляющем канале без возможности вращения для исключения относительного вращения, и энкодера для отслеживания относительного вращения внутри корпуса, в котором вращение ротора преобразуется в линейное перемещение центрального винта для контролируемого перемещения штока соплового клапана относительно самого соплового клапана с желаемой скоростью, при этом привод имеет возможность перемещения штока соплового клапана с разной скоростью.

При этом, как видно из конструкции известного технического решения, представленной на фигуре 3, втулка с направляющим каналом, который предотвращает вращение крепежной головки центрального винта, к которой крепится шток клапана, увеличивает длину ЭМП, а также что резьбовая часть штока клапана, которая соединяется с крепежной головкой центрального винта имеет больший диаметр, чем отверстие в центральном винте, что приводит к невозможности демонтажа ЭМП без предварительного демонтажа штока клапана. Особенностью известной конструкции является то, что ЭМП имеет направляющий канал, который предотвращает вращение крепежной головки центрального винта, находящийся в корпусной детали. При последовательном размещении электромотора и детали, содержащей направляющий канал, увеличивается длина ЭМП, а при неизменной длине ЭМП уменьшается длина электромотора, из-за чего снижается максимальное развиваемое усилие ЭМП. При расположении детали с направляющим каналом внутри цилиндра с резьбовым отверстием и при неизменной длине ЭМП уменьшается длина деталей планетарной сборки, из-за чего снижается ресурс и максимальное усилие, которое может выдержать планетарная сборка. Таким образом, недостатками такой конструкции являются сложный технологический процесс сборки всего узла соплового клапана, обусловленный усложненным способом соединения штока клапана и центрально винта ЭМП; сниженные рабочий ресурс и максимальное усилие, обусловленные небольшой длиной роликов планетарной сборки в виду ограничения высоты ЭМП при необходимости расположения в нем указанных выше элементов.

Задачей настоящего изобретения является разработка нового технологически простого узла клапанного затвора горячеканальной системы с достижением технического результата, заключающегося в увеличении рабочего ресурса узла, за счет упрощения его конструкции и увеличения развиваемого усилия при сохранении заданных габаритов узла.

Указанный технический результат достигается за счет того, что заявлен узел клапанного затвора горячеканальной системы, включающий сопло клапана, содержащее корпус, внутри которого размещена поступательно перемещающаяся запорная игла или запорная игла с удлинителем, и ЭМП, включающий корпус, расположенный в корпусе электромотор, содержащий ротор с резьбовым внутренним отверстием, планетарную сборку, размещенную во внутреннем резьбовом отверстии ротора и состоящую из множества планетарных узлов, находящихся в зацеплении с резьбовым внутренним отверстием, и центрального винта, находящегося в зацеплении с множеством планетарных узлов, и расположенный в корпусе датчик положения для отслеживания вращения ротора электромотора, при этом центральный винт операционно соединен с запорной иглой клапана или с удлинителем запорной иглы клапана, а запорная игла или удлинитель запорной иглы клапана снабжена по меньшей мере одним антиротационным узлом, выполненным с возможностью предотвращения вращения запорной иглы клапана.

Возможны варианты реализации основного технического решения, заключающиеся в том, что:

- антиротационный узел расположен в сопле клапана;

- антиротационный узел расположен в корпусе ЭМП;

- между корпусом ЭМП и корпусом сопла клапана расположен коллектор;

- антиротационный узел расположен между корпусом ЭМП и корпусом коллектора и закреплен на поверхности коллектора;

- антиротационный узел закреплен на поверхности коллектора и по меньшей мере частично расположен в корпусе ЭМП

- антиротационный узел по меньшей мере частично расположен в корпусе коллектора;

- антиротационный узел по меньшей мере частично расположен в корпусе ЭМП и по меньшей мере частично в корпусе коллектора.

- между корпусом ЭМП и коллектором установлена монтажная плита, а антиротационный узел по меньшей мере частично расположен в монтажной плите.

Таким образом, благодаря заявленной совокупности существенных признаков настоящего изобретения удается увеличить рабочий ресурс узла, за счет упрощения его конструкции и увеличения развиваемого усилия при сохранении заданных габаритов узла клапанного затвора. Это стало возможным за счет размещения антиротационного узла на запорной игле клапана, что позволило упростить технологический процесс сборки и демонтажа всего узла клапанного затвора, поскольку упростилось соединение центрального винта и запорной иглы. Одновременно с этим размещение антиротационного узла на запорной игле клапана, независимо от места его расположения, позволило при заданных габаритах всего узла и сохранения габаритов ЭМП, в частности, увеличить рабочий ресурс и развиваемое усилие ЭМП, поскольку предлагаемая конструкция приводит к увеличению свободного места в корпусе ЭМП, которое можно полезно использовать для увеличения длины роликов планетарной сборки, что, в свою очередь, увеличивает время их износа, а также для увеличения длины электромотора, что увеличивает максимальное усилие, развиваемое ЭМП.

Сущность заявляемого изобретения поясняется чертежами и нижеследующим описанием.

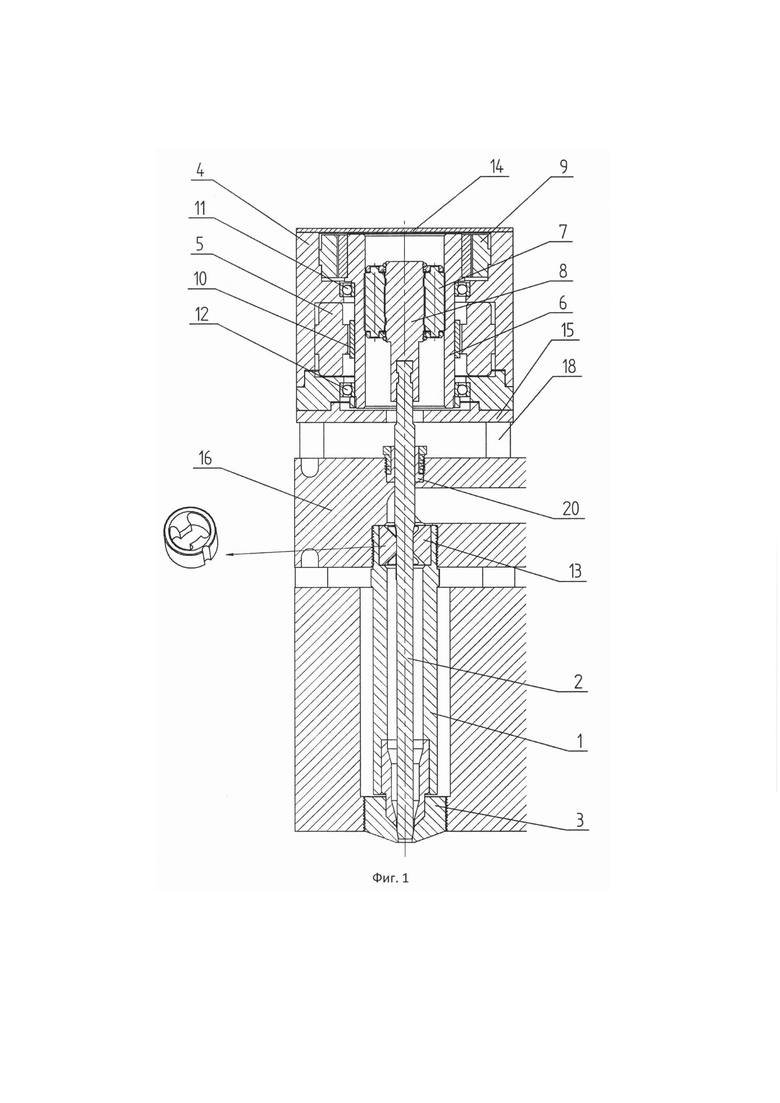

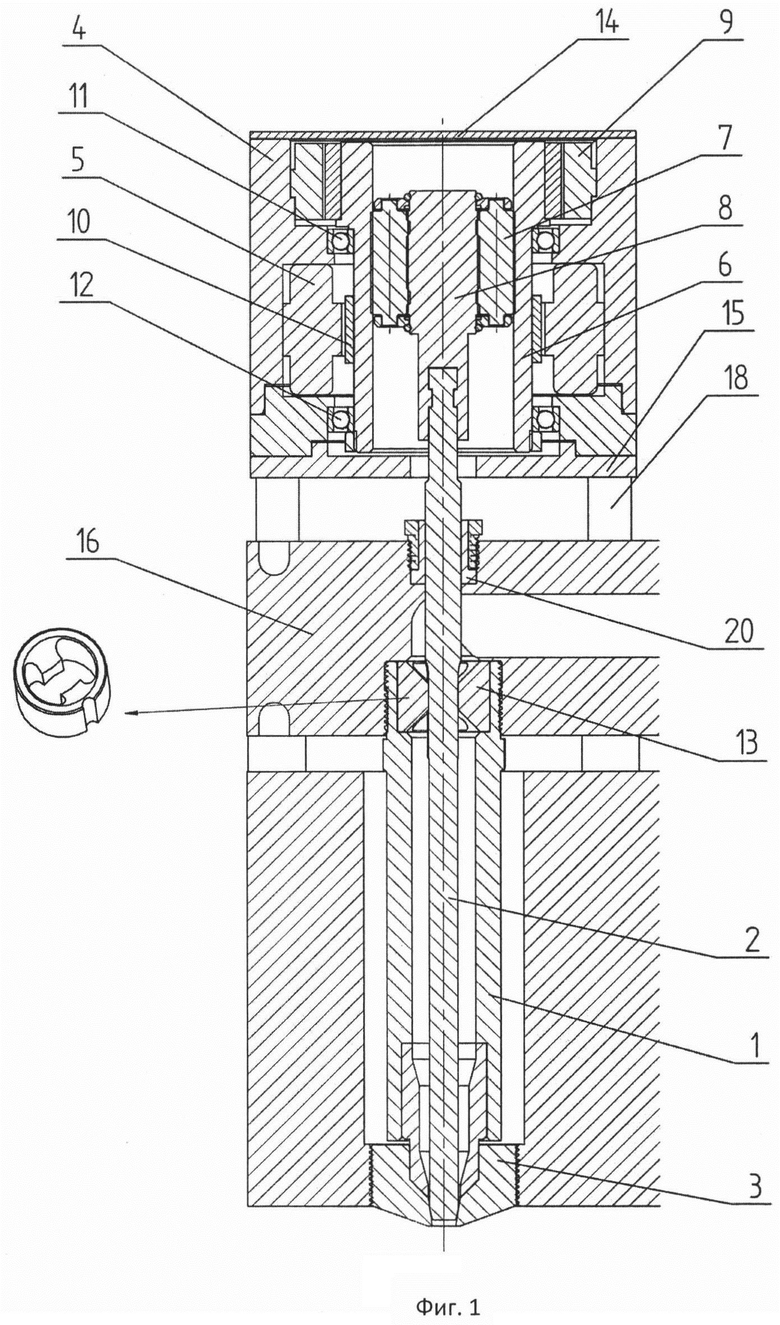

На Фиг. 1 представлен узел клапанного затвора горячеканальной системы (вид спереди в разрезе), в котором антиротационный узел расположен в канале сопла в соответствии с п. 2 формулы изобретения.

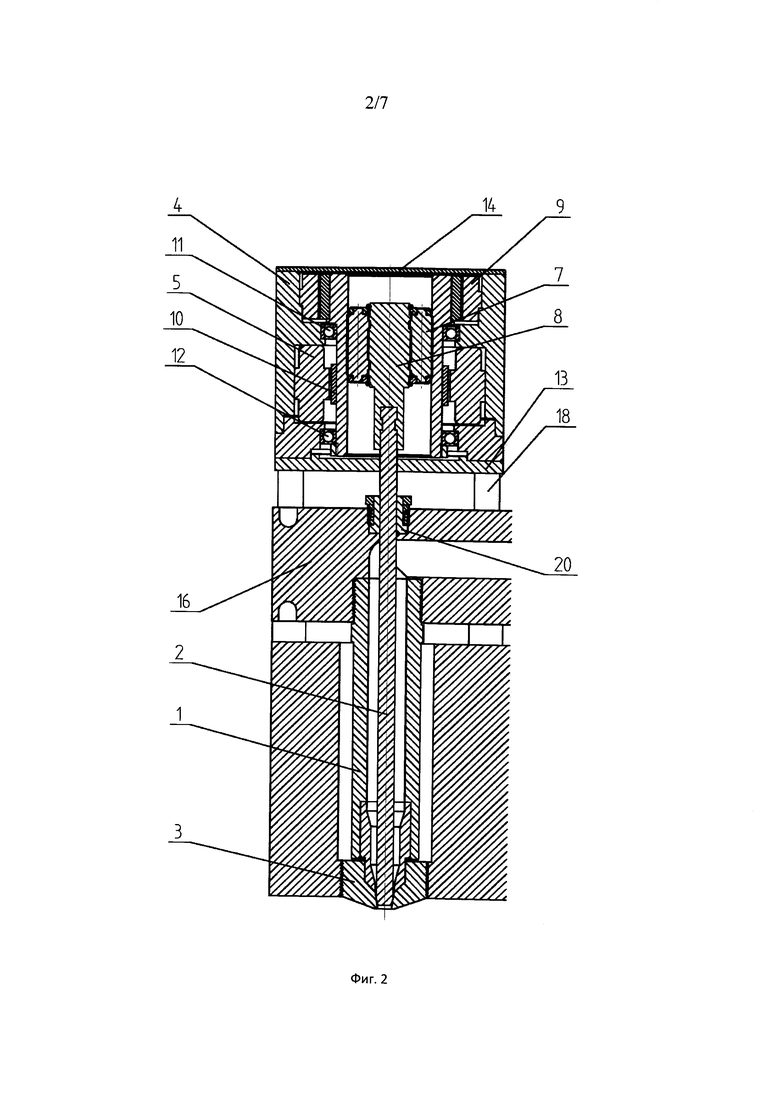

На Фиг. 2 представлен узел клапанного затвора горячеканальной системы (вид спереди в разрезе), в котором антиротационный узел расположен в корпусе ЭМП в соответствии с п. 3 формулы изобретения.

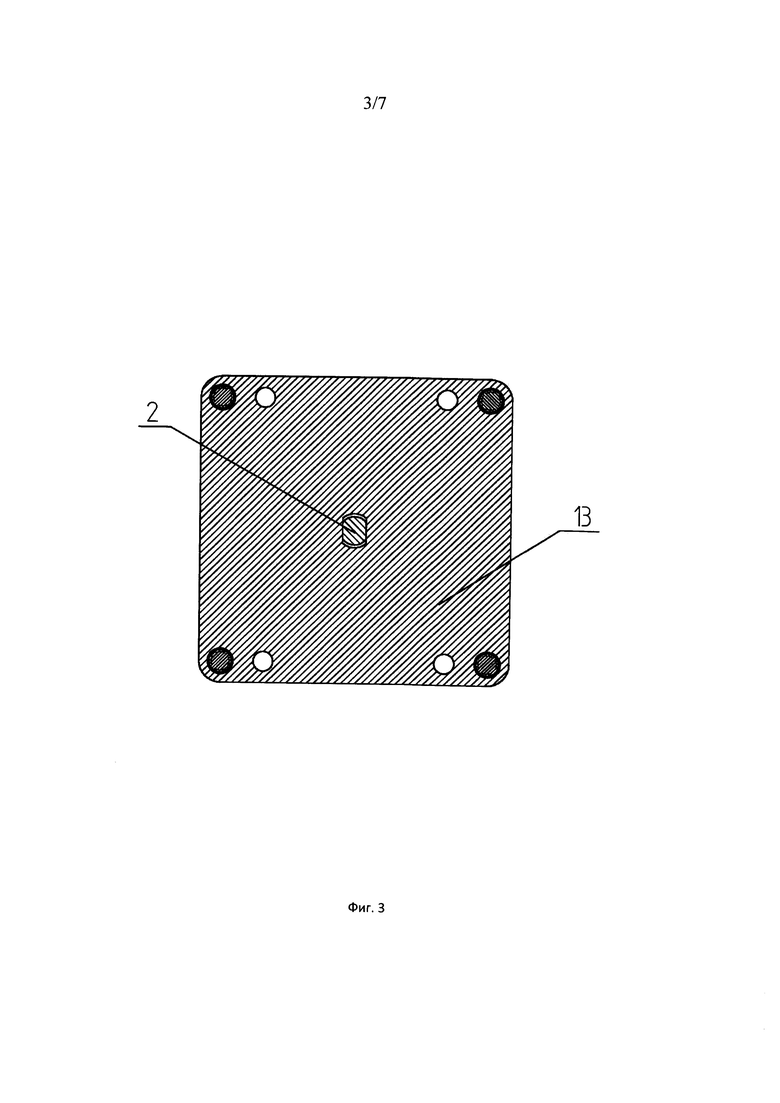

На Фиг. 3 представлен узел клапанного затвора горячеканальной системы (вид снизу в разрезе), в котором антиротационный узел расположен в корпусе ЭМП в соответствии с п. 3 формулы изобретения.

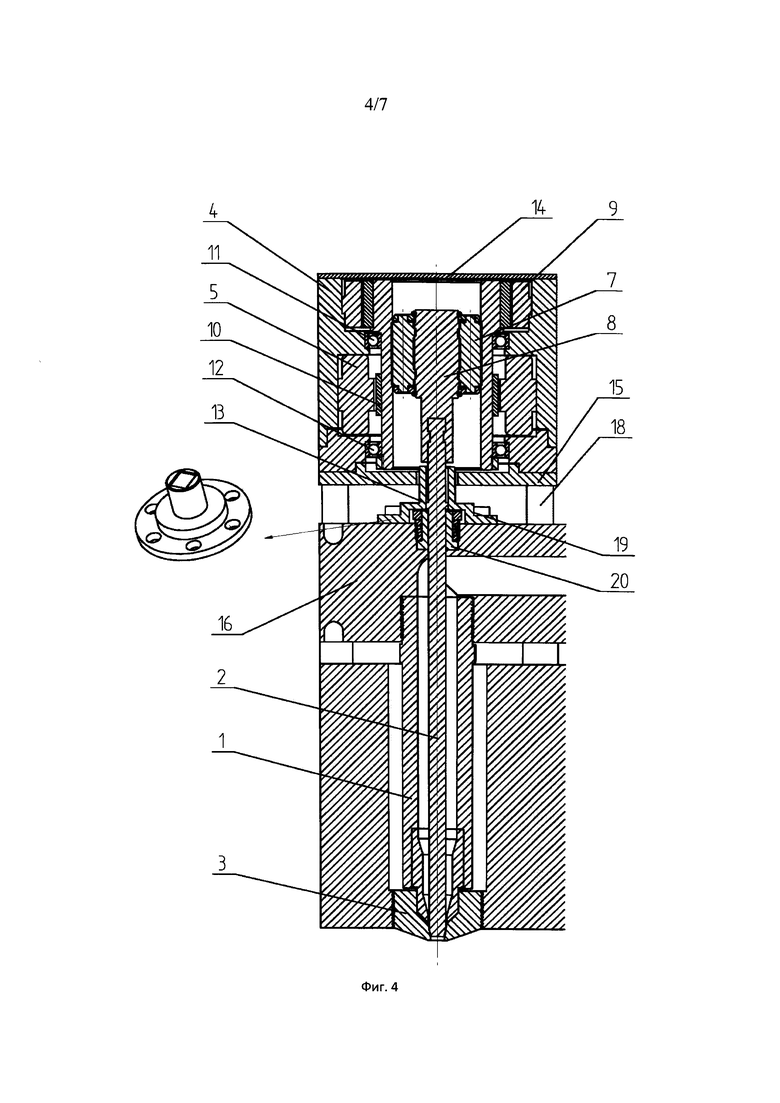

На Фиг. 4 представлен узел клапанного затвора горячеканальной системы (вид спереди в разрезе), в котором антиротационный узел расположен на поверхности коллектора и частично в корпусе ЭМП в соответствии с п. 6 формулы изобретения.

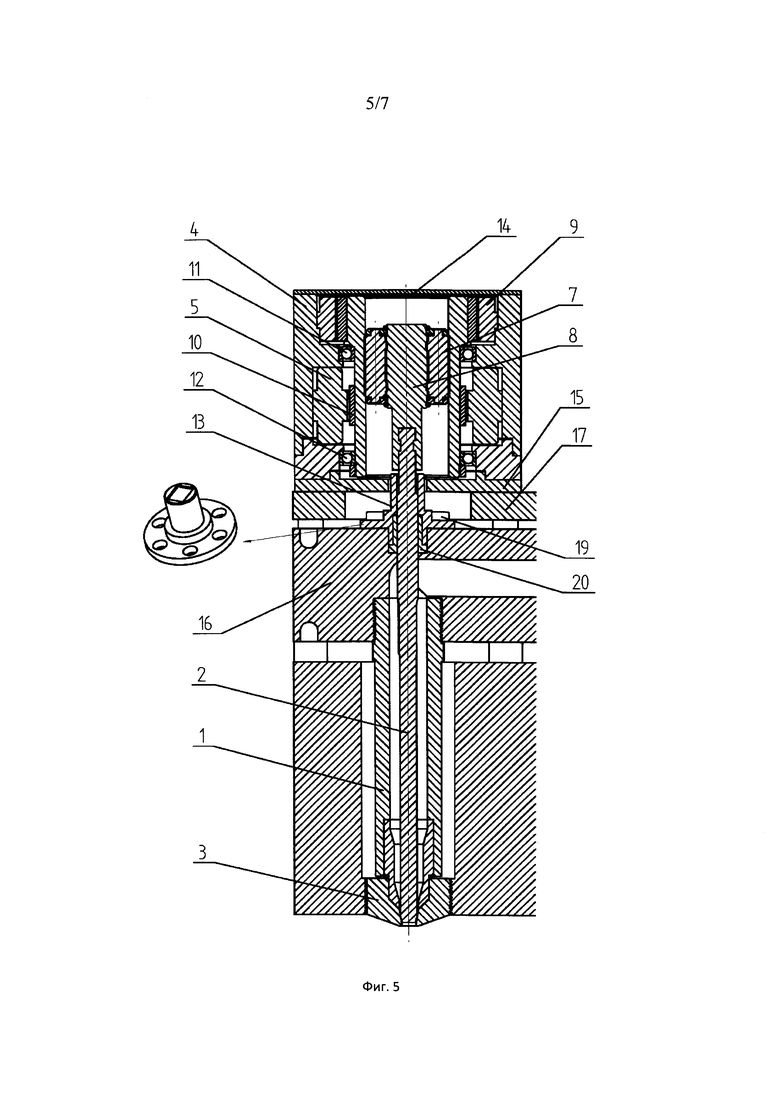

На Фиг. 5 представлен узел клапанного затвора горячеканальной системы (вид спереди в разрезе), в котором антиротационный узел расположен частично в корпусе ЭМП и частично в корпусе монтажной плиты и закреплен на поверхности коллектора в соответствии с п. 9 формулы изобретения.

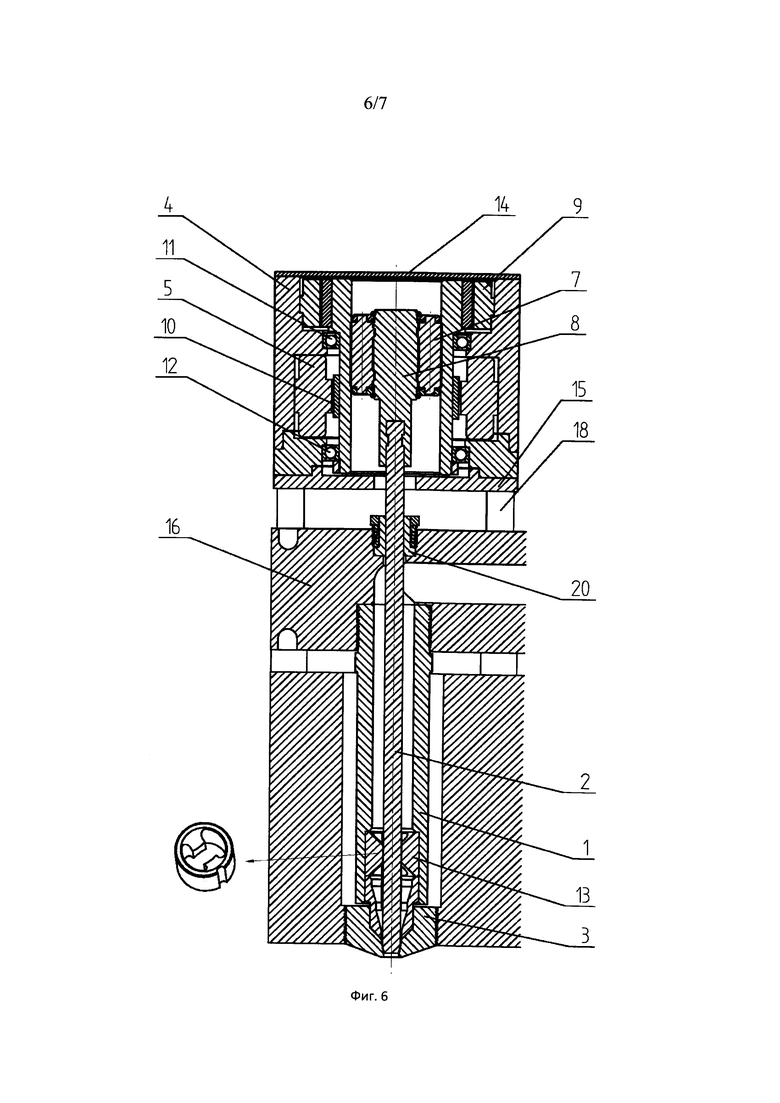

На Фиг. 6 представлен узел клапанного затвора горячеканальной системы (вид спереди в разрезе), в котором антиротационный узел расположен в канале сопла ближе к нижнему концу сопла в соответствии с п. 2 формулы изобретения.

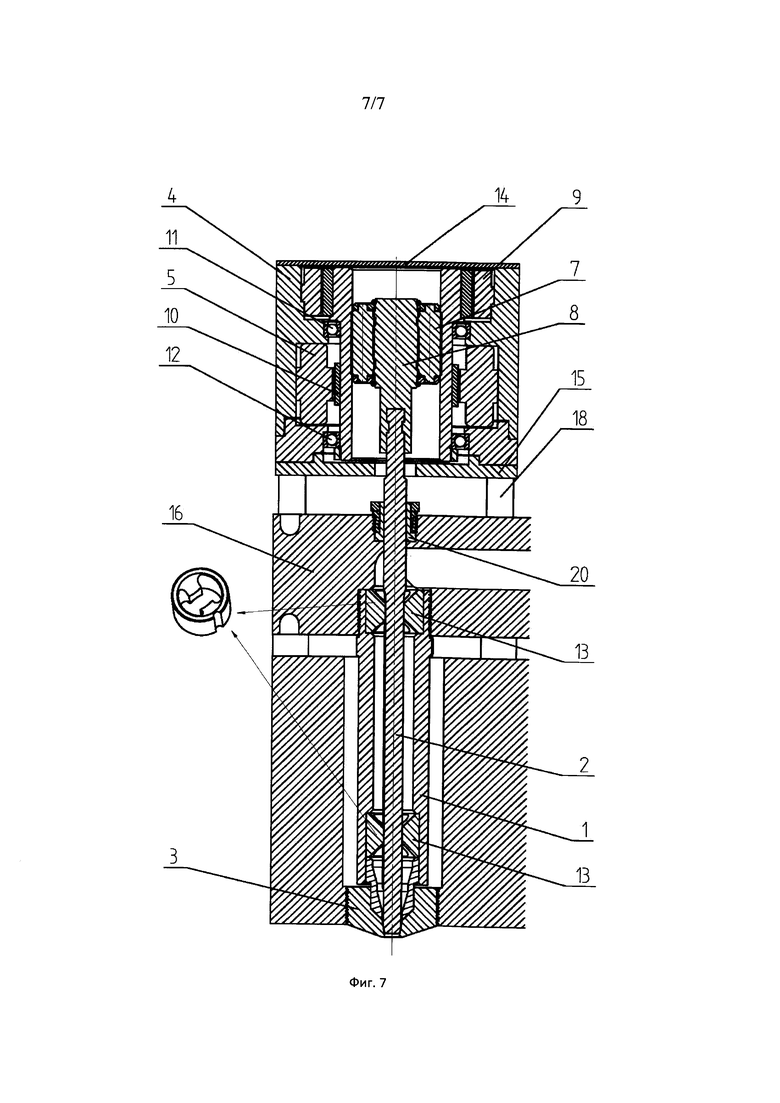

На Фиг. 7 представлен узел клапанного затвора горячеканальной системы (вид спереди в разрезе), в котором два антиротационных узла расположены в канале сопла в соответствии с п. 2 формулы изобретения.

Узел клапанного затвора горячеканальной системы (Фиг. 1-7) включает сопряженные друг с другом сопло клапана и ЭМП.

Сопло клапана содержит корпус 1, внутри которого размещены поступательно перемещающаяся запорная игла 2 и впускной литник 3.

ЭМП включает корпус 4, расположенный в корпусе 4 электромотор, содержащий статор 5 и ротор 6 с резьбовым внутренним отверстием, планетарную сборку, размещенную во внутреннем резьбовом отверстии ротора 6 и состоящую из множества планетарных узлов (роликов) 7, находящихся в зацеплении с резьбовым внутренним отверстием, и центрального винта 8, находящегося в зацеплении с множеством планетарных узлов (роликов) 7, и расположенный в корпусе 4 датчик 9 положения для отслеживания вращения ротора 6.

Планетарная сборка представляет собой роликовинтовую передачу, состоящую из роликов 7 с внешней резьбой и центрального винта 8, который имеет внешнюю резьбу в месте контакта с роликами 7. Зубчатые венцы резьбы роликов 7 находятся в зацеплении с зубчатыми венцами на резьбе центрального винта 8.

Ротор 6 электромотора представляет собой цилиндр с внутренней резьбой, на наружной поверхности которого установлены постоянные магниты 10. Ротор 6 установлен в подшипниковых опорах, представленных подшипниками 11 и 12, установленных в корпусе 4. Подшипники 11 и 12 передают радиальную и осевую нагрузку с ротора 6 на корпусные детали и фиксируют ротор 6 с возможностью вращения. В разных вариантах реализации ЭМП ротор 6 может быть установлен на по меньшей мере одной подшипниковой опоре, которая может быть представлена по меньшей мере одним подшипником, достаточным для обеспечения фиксации и передачи радиальной и осевой нагрузки.

Датчик 9 положения предназначен для определения угла поворота ротора 6 и передачи значения угла в систему управления в аналоговом или цифровом виде для определения положения и скорости вращения ротора 6 и соответственно скорости и положения центрального винта 8 и формирования питающего напряжения статора 5.

Центральный винт 8 операционно соединен с запорной иглой 2 клапана без возможности относительного вращения, а запорная игла 2 клапана снабжена по меньшей мере одним антиротационным узлом 13, выполненным с возможностью предотвращения вращения запорной иглы 2 клапана.

В одном из вариантов реализации центральный винт 8 ЭМП крепится к запорной игле 2 с помощью крепежного винта (на чертеже не показано), пропущенного через гладкое отверстие (на чертеже не показано) в центральном винте 8, и имеющего резьбовую часть, сопрягающуюся с резьбовым отверстием (на чертеже не показано) запорной иглы 2, а для доступа к крепежному винту (на чертеже не показано) для его завинчивания и фиксации запорной иглы 2 относительно центрального винта 8 ЭМП без возможности вращения и с возможность передачи усилия в крышке 14 выполнено отверстие с заглушкой (на чертеже не показано).

В другом варианте реализации запорная игла 2 имеет цилиндрический участок (на чертеже не показано), который проходит через гладкое отверстие (на чертеже не показано) в центральном винте 8 ЭМП и выступает над верхним торцом центрального винта 8 ЭМП. Цилиндрический участок (на чертеже не показано) имеет резьбовой участок, на который навинчивается гайка (на чертеже не показано) для фиксации запорной иглы 2 относительно центрального винта 8 ЭМП без возможности вращения и с возможностью передачи усилия. Для доступа к гайке (на чертеже не показано) в крышке 14 выполнено отверстие с заглушкой.

Согласно настоящему изобретению между фланцем 15 ЭМП, который крепится к корпусу 4 с помощью крепежных винтов (на чертеже не показано), и корпусом 1 сопла клапана расположен коллектор 16. При этом ЭМП может быть установлен непосредственно на корпус коллектора 16 (Фиг. 1-2, 4, 6, 7) с обеспечением зазора между ними для тепловой изоляции или ЭМП может быть установлен на корпус коллектора 16 через монтажную пластину 17 (Фиг. 5), которая находится над коллектором 16 с обеспечением зазора между ними для тепловой изоляции. Как правило при наличии принудительного охлаждения ЭМП путем прокачки теплоносителя по каналам (на чертеже не показано) в корпусе 4 ЭМП фланец 15 ЭМП крепится к коллектору 16 через стойки 18. В некоторых вариантах реализации каналы для теплоносителя могут быть выполнены в других корпусных деталях, съем тепла с которых позволяет охлаждать ЭМП. В варианте реализации с наличием принудительного охлаждения монтажной плиты 17 путем прокачки теплоносителя по каналам (на чертеже не показаны) фланец 15 ЭМП крепится к монтажной плите 17.

В одном из вариантов реализации в коллекторе 16 имеются резьбовые отверстия (на чертеже не показано), в которые вкручиваются стойки 18, имеющие цилиндрическую часть с резьбой (на чертеже не показано) со стороны ближайшей к коллектору 16 и резьбовые отверстия со стороны ближайшей к фланцу 15, в которые вкручиваются крепежные винты (на чертеже не показано), пропущенные через гладкие отверстия (на чертеже не показано) во фланце 15 и фиксирующие фланец 15 относительно стоек 18 без возможности перемещения и с возможностью передачи усилия.

В другом варианте реализации в монтажной плите 17 имеются резьбовые отверстия (на чертеже не показано), в которые вкручиваются крепежные винты (на чертеже не показано), пропущенные через гладкие отверстия (на чертеже не показано) во фланце 15 и фиксирующие фланец 15 относительно монтажной плиты 17 без возможности перемещения и с возможностью передачи усилия.

Антиротационный узел 13, предназначенный для предотвращения вращения запорной иглы 2, может быть выполнен в различных реализациях. Так, на Фиг. 1 приведен пример реализации этого узла, при котором он представляет собой втулку цилиндрической формы. На Фиг. 2, 3 приведен пример реализации этого узла, при котором он представляет собой фланец.

На Фиг. 3, 4 приведен пример реализации этого узла, при котором он представляет втулку с фланцем. Однако во всех представленных вариантах исполнения конструкции внутренняя поверхность антиротационного узла 13 выполнена в виде паза с по меньшей мере одной плоской поверхностью, а на поверхности запорной иглы 2 в ответном месте образована по меньшей мере одна лыска, таким образом, что при контакте плоской поверхности антиротационного узла 13 и лыски запорной иглы 2 обеспечивается предотвращение вращения запорной иглы 2 и как следствие предотвращение вращения центрального винта 8, что приводит к его продольному перемещению вместе с запорной иглой 2, открывая и закрывая впускной литник 3.

В другом варианте реализации вместо паза с плоской поверхностью в антиротационном узле 13 и лыски на запорной игле 2 может быть выполнено отверстие в запорной игле 2 под углом, предпочтительно прямым, к оси ее перемещения вдоль канала в корпусе 1 сопла. В отверстие вставляется штифт (на чертеже не показан) без возможности перемещения, например, запрессовывается с натягом за счет большего диаметра, чем диаметр отверстия, выступающий над поверхностью запорной иглы 2. В отверстии антиротационного узла 13 выполняется продольный паз (на чертеже не показано), по которому перемещается штифт (на чертеже не показано), закрепленный в запорной игле 2, предотвращая вращение запорной иглы 2.

В другом варианте реализации вместо паза с плоской поверхностью в антиротационном узле 13 и лыски на запорной игле 2 может быть выполнено отверстие с продольными зубьями (выступами) (на чертеже не показано) в антиротационном узле 13 и ответные продольные пазы (на чертеже не показано) на запорной игле 2 таким образом, что зубья (на чертеже не показано) входят в пазы, (на чертеже не показано) и обеспечивают предотвращение вращения запорной иглы 2 с обеспечением поступательного перемещения запорной иглы 2. При этом боковые поверхности зубьев (на чертеже не показано) и пазов (на чертеже не показано) могут иметь эвольвентный профиль.

В одном из вариантов реализации к верхнему концу запорной иглы 2 может быть прикреплен удлинитель (на чертеже не показано) с помощью, например, резьбового соединения (на чертеже не показано) без возможности относительного перемещения. При этом удлинитель имеет по меньшей мере одну лыску (на чертеже не показано), которая контактирует с плоской поверхностью паза в антиротационном узле 13 так, что обеспечивает предотвращение вращения удлинителя и, как следствие, запорной иглы 2.

Антиротационный узел 13 может быть расположен в сопле клапана, в верхней и/или нижней его части, в зависимости от количества антиротационных узлов 13.

Расположение антиротационного узла ближе к верхней части запорной иглы 2, как показано на Фиг. 1 приводит к уменьшению длины участка запорной иглы 2, скручиваемой под действием крутящего момента, развиваемого электромотором ЭМП, что позволяет уменьшить толщину участка запорной иглы 2, расположенного ниже антиротационного узла 13.

Расположение антиротационного узла ближе к нижней части запорной иглы 2, как показано на Фиг. 6, приводит к уменьшению длины участка запорной иглы 2, на которой необходимо выполнить лыску для сопряжения с антиротационным узлом 13, что повышает технологичность изготовления запорной иглы 2.

Расположение двух антиротационных узлов 13 в канале корпуса 1 сопла, как показано на Фиг. 7, позволяет уменьшить длину участка запорной иглы 2, скручиваемой под действием крутящего момента, развиваемого электромотором ЭМП, что позволяет уменьшить толщину участка запорной иглы 2, расположенного ниже антиротационного узла 13, а также уменьшить длину участка запорной иглы 2, изгибающегося и скручивающегося под действием давления пластика, в случае наличия скоса (на чертеже не показано) на нижнем конце запорной иглы 2 для направленного выхода расплавленного материала через впускной литник 3, что повышает точность расположения запорной иглы 2 относительно впускного литника 3 и как следствие точность направления выхода расплавленного материала.

В одном из вариантов реализации, показанном на Фиг. 1, антиротационный узел 13 установлен в корпусе 1 сопла без возможности продольного перемещения и выполнен в виде втулки, имеющей на внешней поверхности продольный паз, который сопрягается с выступом (на чертеже не показано) в отверстии корпуса 1 сопла, что и предотвращает вращение антиротационного узла 13.

Антиротационный узел 13 может быть выполнен в виде фланца ЭМП (Фиг. 2, 3), в котором расположено отверстие (Фиг. 3) с по меньшей мере одной плоской поверхностью, а на поверхности запорной иглы 2 в ответном месте образована по меньшей мере одна лыска, таким образом, что при контакте плоской поверхности антиротационного узла 13 и лыски запорной иглы 2 обеспечивается предотвращение вращения запорной иглы 2. Реализация конструкции, предотвращающей вращение запорной иглы 2, позволяет обеспечить простоту сборки и разборки узла клапанного затвора за счет наличия возможности свободного вращения центрального винта 8 и, как следствие, возможности его перемещения вручную в необходимое осевое положение для соединения с запорной иглой 2 при сборке.

Антиротационный узел 13 может быть выполнен в виде втулки с фланцем и расположен по меньшей мере частично в корпусе 4 ЭМП, проходя через отверстие во фланце 15, и закреплен на поверхности коллектора 16 (Фиг. 4) без возможности вращения и осевого перемещения с помощью по меньшей мере одного крепежного винта 19. Такой вариант реализации позволяет использовать зазор между ЭМП и коллектором 16, который образуется для обеспечения теплоизоляции, для размещения по меньшей мере части антиротационного узла 13, освобождая место в ЭМП для возможного увеличения длины электромотора или/и длины роликов планетарной сборки или уменьшения длины ЭМП.

Антиротационный узел 13 может быть выполнен в виде втулки с фланцем и расположен по меньшей мере частично в корпусе ЭМП, проходя через отверстие во фланце 15, и закреплен на поверхности коллектора 16 (Фиг. 5) без возможности вращения и осевого перемещения с помощью по меньшей мере одного крепежного винта 19. При этом антиротационный узел 13 также выполняет функцию фиксации уплотнительной втулки 20 в коллекторе 16, что повышает технологичность изготовления узла клапанного затвора за счет снижения количества деталей. -

Антиротационный узел 13 может быть выполнен в виде втулки с фланцем и расположен по меньшей мере частично в корпусе ЭМП, проходя через отверстие во фланце 15, и по меньшей мере частично в корпусе монтажной плиты 17, и закреплен на поверхности коллектора 16 (Фиг. 5) без возможности вращения и осевого перемещения с помощью по меньшей мере одного крепежного винта 19. Такой вариант реализации относится к варианту крепления фланца 15 ЭМП к монтажной плите 17 и позволяет использовать высоту монтажной плиты 17 для размещения по меньшей мере части антиротационного узла 13, освобождая свободное место в ЭМП для возможного увеличения длины электромотора или/и длины роликов планетарной сборки.

Антиротационный узел 13 может быть выполнен в виде втулки с фланцем (на чертеже не показано) и расположен по меньшей мере частично в корпусе коллектора 16. На поверхности коллектора 16 выполнено углубление (на чертеже не показано), на торцевой поверхности (на чертеже не показано) которого закреплен антиротационный узел без возможности вращения и осевого перемещения с помощью по меньшей мере одного крепежного винта (на чертеже не показано). Такой вариант реализации позволяет освободить место в ЭМП для возможного увеличения длины электромотора или/и длины роликов планетарной сборки или уменьшить длину ЭМП.

ЭМП работает следующим образом. При подаче переменного напряжения на статор 5 электромотора генерируется вращающееся электрическое поле статора 5, которое приводит во вращение ротор 6 с постоянными магнитами. Датчик 9 положения определяет угол поворота ротора 6 электромотора. Сигнал от датчика 9 положения поступает в систему управления для определения положения и скорости центрального винта 8 ЭМП и формирования питающего напряжения статора 5. Вращение ротора 6 приводит к вращению роликов 7 и их поступательному перемещению совместно с центральным винтом 8 относительно ротора 6. Центральный винт 8 поступательно перемещает запорную иглу 2. Нижний конец запорной иглы входит в отверстие впускного литника 3 и формирует зазор, который изменяется при поступательном движении запорной иглы 2, и через который расплавленный материал поступает в литьевую форму.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электромеханический привод поступательного действия | 2022 |

|

RU2786248C1 |

| ГОРЯЧЕКАНАЛЬНОЕ СОПЛО ДЛЯ ВПРЫСКА РАСПЛАВА В БОКОВОМ НАПРАВЛЕНИИ | 2010 |

|

RU2530103C2 |

| ЛИНЕЙНЫЙ ЭЛЕКТРОМЕХАНИЧЕСКИЙ ПРИВОД C ВОЗМОЖНОСТЬЮ СМАЗЫВАНИЯ БЕЗ ДЕМОНТАЖА | 2019 |

|

RU2719493C1 |

| ИСПОЛНИТЕЛЬНЫЙ МЕХАНИЗМ ДЛЯ УПРАВЛЕНИЯ МНОЖЕСТВОМ КЛАПАННЫХ ШТИФТОВ ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 2020 |

|

RU2791917C1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ И ГОМОГЕНИЗАЦИИ | 2004 |

|

RU2262979C1 |

| ДОЗИРОВОЧНЫЙ ПИСТОЛЕТ (ЕГО ВАРИАНТЫ) | 1989 |

|

RU2067895C1 |

| ЭЛЕКТРИЧЕСКОЕ МОТОРНОЕ СУДНО С ОХЛАЖДЕНИЕМ ОКРУЖАЮЩЕЙ ВОДОЙ | 2005 |

|

RU2369519C2 |

| Устройство для скважинной гидродобычи полезных ископаемых | 2022 |

|

RU2786980C1 |

| СТЕНДОВАЯ ФОРСУНКА | 1992 |

|

RU2076941C1 |

| ПРИВОД | 2019 |

|

RU2801261C2 |

Изобретение относится к горячеканальным системам, а именно к устройствам для регулирования потока расплавленного материала, поступающего в формообразующую полость при высоких значениях давления. Узел клапанного затвора горячеканальной системы, включающий сопло клапана, содержащее корпус 1, внутри которого размещена поступательно перемещающаяся запорная игла 2 или запорная игла 2 с удлинителем, и электромеханический привод, включающий корпус 4, расположенный в корпусе электромотор, содержащий ротор 6 с резьбовым внутренним отверстием, планетарную сборку, размещенную во внутреннем резьбовом отверстии ротора 6 и состоящую из множества планетарных узлов 7, находящихся в зацеплении с резьбовым внутренним отверстием, и центрального винта 8, находящегося в зацеплении с множеством планетарных узлов 7, и расположенный в корпусе датчик положения 9 для отслеживания вращения ротора электромотора, при этом центральный винт 8 операционно соединен с запорной иглой 2 клапана или с удлинителем запорной иглы 2 клапана, а запорная игла 2 клапана или удлинитель запорной иглы 2 снабжена, по меньшей мере, одним антиротационным узлом 13, выполненным с возможностью предотвращения вращения запорной иглы 2 клапана. Технический результат – увеличение рабочего ресурса узла за счет упрощения его конструкции и увеличения развиваемого усилия при сохранении заданных габаритов узла. 8 з.п. ф-лы, 7 ил.

1. Узел клапанного затвора горячеканальной системы, включающий сопло клапана, содержащее корпус, внутри которого размещена

поступательно перемещающаяся запорная игла или запорная игла с удлинителем, расположенным над соплом,

и электромеханический привод, включающий корпус, расположенный в корпусе электромотор, содержащий ротор с резьбовым внутренним отверстием, планетарную сборку, размещенную во внутреннем резьбовом отверстии ротора и состоящую из множества планетарных узлов, находящихся в зацеплении с резьбовым внутренним отверстием, и центрального винта, находящегося в зацеплении с множеством планетарных узлов, и расположенный в корпусе датчик положения для отслеживания вращения ротора электромотора,

при этом центральный винт операционно соединен с запорной иглой клапана или с удлинителем запорной иглы клапана,

а запорная игла клапана или удлинитель запорной иглы клапана снабжена по меньшей мере одним антиротационным узлом, выполненным с возможностью предотвращения вращения запорной иглы клапана.

2. Узел клапанного затвора горячеканальной системы по п. 1, отличающийся тем, что антиротационный узел расположен в сопле клапана.

3. Узел клапанного затвора горячеканальной системы по п. 1, отличающийся тем, что антиротационный узел расположен в корпусе электромеханического привода.

4. Узел клапанного затвора горячеканальной системы по п. 1, отличающийся тем, что между корпусом электромеханического привода и корпусом сопла клапана расположен коллектор.

5. Узел клапанного затвора горячеканальной системы по п. 4, отличающийся тем, что антиротационный узел расположен между корпусом электромеханического привода и корпусом коллектора и закреплен на поверхности коллектора.

6. Узел клапанного затвора горячеканальной системы по п. 4, отличающийся тем, что антиротационный узел закреплен на поверхности коллектора и по меньшей мере частично расположен в корпусе электромеханического привода.

7. Узел клапанного затвора горячеканальной системы по п. 4, отличающийся тем, что антиротационный узел по меньшей мере частично расположен в корпусе коллектора.

8. Узел клапанного затвора горячеканальной системы по п. 4, отличающийся тем, что антиротационный узел по меньшей мере частично расположен в корпусе электромеханического привода и по меньшей мере частично в корпусе коллектора.

9. Узел клапанного затвора горячеканальной системы по п. 1, отличающийся тем, что между корпусом электромеханического привода и коллектором установлена монтажная плита, а антиротационный узел по меньшей мере частично расположен в монтажной плите.

| ГОРЯЧЕКАНАЛЬНОЕ СОПЛО ДЛЯ ВПРЫСКА РАСПЛАВА В БОКОВОМ НАПРАВЛЕНИИ | 2010 |

|

RU2530103C2 |

| US 9849618 B1, 26.12.2017 | |||

| Устройство для изготовления полимерных изделий | 1983 |

|

SU1109311A1 |

Авторы

Даты

2020-03-25—Публикация

2019-10-22—Подача