Уровень техники, к которой относится изобретение

Область техники, к которой относится изобретение

Настоящее изобретение предлагает способ повышения ударопрочности при падении изготовленных экструзионно-раздувным формованием (EBM) изделий, в частности, контейнеров из полиэтилентерефталата (PET) и контейнеров, получаемых из смол PET, имеющих сверхвысокую характеристическую вязкость (IV), и изделия, получаемые вышеупомянутым способом.

Описание предшествующего уровня техники

Сложнополиэфирные смолы, включающие такие смолы, как полиэтилентерефталат (PET), полибутилентерефталат (PBT), полиэтиленнафталат (PEN), политриметилентерефталат (PTT), и политриметиленнафталат (PTN), традиционно используются в качестве смол в изготовлении контейнеров, таких как контейнеры для напитков. Свойства, такие как гибкость, ударопрочность и прозрачность, а также хорошая обрабатываемость расплава, позволяют широко использовать сложнополиэфирные смолы для данного применения. Термин «смола», который используется в настоящем документе, включает все из вышеупомянутых материалов.

Вследствие проблемы достижения высокой прочности расплава в случае сложных полиэфиров на основе PET экономичным по средствам и времени способом, а также вследствие повышенной кристалличность, которая часто возникает в результате термической истории, смолы PET, оказываются, как правило, ограниченными для использования в инжекционном формовании с растяжением и раздувом для изготовления изделий, таких как бутылки для воды, бутылки для газированных безалкогольных напитков или другие тонкостенные контейнеры. С другой стороны, толстостенные изделия, такие как «контейнер с ручкой», как правило, изготавливают посредством экструзионно-раздувного формования (EBM), используя сополимер PETG, поливинилхлорид (PVC), полиэтилен (PE), или полипропиленовые смолы, отчасти вследствие способности достижения достаточно высокой характеристической вязкости и прочности расплава, с требуемыми характеристиками, по приемлемой стоимости. Термин «контейнер с ручкой» используется для обозначения толстостенных контейнеров (толщина стенки контейнера составляет от 16 до 55 мил), таких как контейнеры для сока, молока или моющих средств, а также такие другие контейнеры, которые, как правило, имеют встроенные ручки (причем толщина ручки составляет, как правило, от 17 до 40 мил).

Оказывается желательным предложение сложнополиэфирных смол на основе PET, которые можно использовать, чтобы изготавливать «контейнер с ручкой» способом EBM, и которые заменяют сополимер PETG, поливинилхлорид (PVC), полиэтилен (PE), полипропилен (PP), поликарбонат (PC), или полистирол (PS), имея сопоставимую или меньшую стоимость и превращаясь в более прозрачные и бесцветные контейнеры (которые не могут быть легко изготовлены из некоторых других материалов). Сложный полиэфир PET, изготовленный специально для приложений EBM, является известным как ePET и, как правило, имеет значительно более высокую характеристическую вязкость и прочность расплава, чем традиционный PET для мелких тонкостенных контейнеров.

Очень важные характеристики указанных крупных контейнеров EBM ePET (имеющих и не имеющих ручки) представляют собой характеристики при ударе вследствие падения. Характеристики при ударе вследствие падения, как правило, описываются как высота, при падении с которой на твердую плоскую поверхность может остаться целым контейнер, наполненный содержимым, и соответствующие исследования проводятся в условиях комнатной температуры и пониженной температуры, составляющей от 35 до 45°F. Как правило, контейнер исследуется при ударе вследствие падения с высоты, составляющей от 2 до 3 футов, и доля уцелевших контейнеров должна составлять более чем 90%.

Характеристики при ударе вследствие падения зависят не только от физических свойств смолы, но также от конструкции секции основания контейнера или бутылки. В подавляющем большинстве случаев разрушение при ударе вследствие падения происходит в секции основания контейнера или бутылки, в частности, в случае контейнеров или бутылок из ePET.

Конструкция секции основания типичного изготовленного экструзионно-раздувным формованием (EBM) контейнера должна иметь относительно неглубокое основание, чтобы исключить необходимость в независимом выступе основания. Балансирное разгрузочное устройство встроено в секцию основания для создания независимых контактных секций, а не секции, имеющей непрерывную контактную поверхность вдоль утора основания. Такой сдвиг геометрии создает углы и разнообразные геометрические поверхности, границы которых могут создавать концентраторы напряжений на гладкой пластичной поверхности.

В конструкции вставки неглубокого основания присутствует «разгрузочная» область, которая защищает стык или шов контейнера от контакта с вертикальной поверхностью таким образом, что непосредственный удар в стык предотвращается в течение удара при падении. Упрочненный пластичный стык или шов представляет собой концентратор напряжений в сформованном выступе основания и может иметь зазубренный край, когда обрезки удаляются в течение выравнивания контейнера.

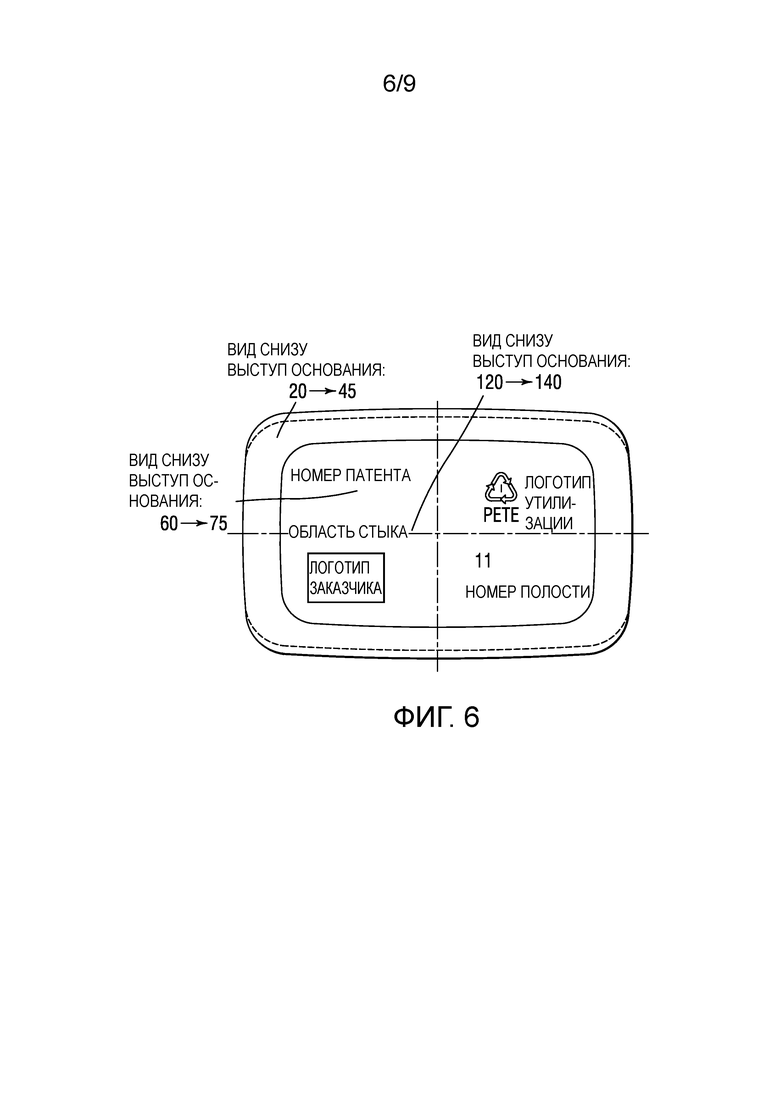

Как правило, вытисненные знаки и символы присутствуют на выступе основания в контейнере EBM и обозначают номер полости, код утилизации, код производителя и другие алфавитно-цифровые символы для логотипов. Указанные различные геометрические формы могут создавать дополнительные концентраторы напряжений в пластичной сквозной секции основания, включающей утор контейнера, который образуют углы и края указанных геометрических форм на гладкой в остальном непрерывной пластичной поверхности.

В процессе EBM в тщательно полированных формах воздух может захватываться между стенками формы и мягкой горячей смолой, и в результате этого захваченный воздух портит поверхность формы. Указанный эффект становится более очевидным в случае толстостенных крупных предметов, когда необходима вентиляция формы. Таким образом, прерывистые вентиляционные щели, точечные отверстия и вентиляционные пробки представляют собой еще один типичный признак контейнеров EBM. Указанные разнообразные вентиляционные технологии позволяют быстро откачивать воздух из пространства формы, когда пластмасса поступает в течение EBM, и в результате этого обеспечиваются гладкая поверхность и контакт с формой без захвата воздуха. Однако указанные вентиляционные технологии создают «линии построения» на гладкой пластичной поверхности раздувного контейнера, и в результате этого возникают дополнительные концентраторы напряжений.

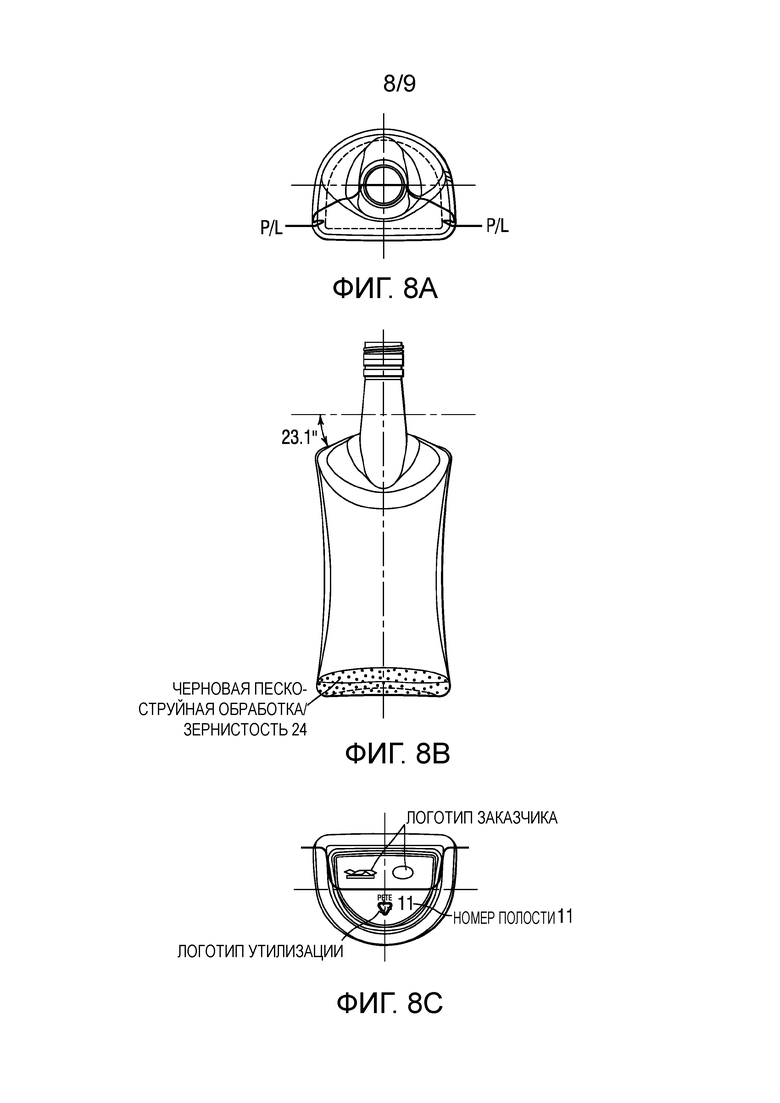

Еще одна вентиляционная технология обеспечивает пескоструйную обработку стенок формы, создавая матовую поверхность, таким образом, что воздух может быстро удаляться. Пескоструйная обработка осуществляется для форм олефинового типа; однако когда обрабатывается прозрачный стеклообразный материал, или требуется определенный блеск поверхности, раздувная форма полируется, а не подвергается пескоструйной обработке, поскольку любая текстура на поверхности формы осуществляет текстурирование поверхности конечного изделия. То есть стеклообразный или прозрачный внешний вид, как правило, отсутствует, когда поверхность формы (и, таким образом, поверхность контейнера) подвергается пескоструйной обработке или текстурируется. В результате этого в случае прозрачных полимеров, такие как PC, PVC, PS и PET, требуется полированная полость формы для получения наилучшей стеклообразной поверхности, поскольку любое текстурирование раздувной формы будет воспроизводиться на поверхности пластмассового контейнера и нарушать стеклообразный внешний вид.

В отличие от вентиляции, пескоструйная обработка или текстурирование пластмассовых контейнеров и форм использовалась только для эстетических целей. Для эстетических целей пескоструйная обработка или текстурирование осуществляется только на тех частях формы, которые представляют собой легко видимые части контейнеров, поскольку это предназначается для декоративных целей, таких как имитация заиндевевшей поверхности в сочетании со стеклообразной прозрачной поверхностью. Но пескоструйная обработка прозрачных полимеров, как правило, является нежелательной и устраняет визуальное преимущество использования прозрачного полимера. Кроме того, как отмечено выше, другие вентиляционные технологии для прозрачных полимеров приводят к дополнительному источнику концентраторов напряжений.

В общем, вследствие многочисленных концентраторов напряжений, которые могут приводить к разрушению при ударе вследствие падения, существует потребность в повышении ударопрочности при падении контейнеров и бутылок EBM, в частности, контейнеров и бутылок получаемых из смол, имеющих сверхвысокую характеристическую вязкость (IV), таких как смолы PET, имеющие сверхвысокую IV.

Сущность изобретения

Соответственно, один задача настоящего изобретения заключается в том, чтобы предложить способ нейтрализации или минимизации воздействия указанных концентраторов напряжений из всех потенциальных источников, которые могут способствовать инициированию разрушения при ударе вследствие падения. Концентраторы напряжений нейтрализуются или минимизируются посредством пескоструйной обработки или иного текстурирования поверхности секции основания формы, включая любое тиснение на ней, которое смягчает концентраторы напряжений посредством разглаживания любых острых краев. Более конкретно, пескоструйная обработка или текстурирование секции основания формы (и, таким образом, поверхности основания контейнера EBM) образует радиусы на всех острых углах/краях, которые образуются в результате тиснения или пересечения различных геометрических поверхностей. Следовательно, указанная смягчающая технология уменьшает любую концентрацию напряжений, допуская, что смола, такая как смола ePET, которая образует основание контейнера, сгибается по радиусу (или нескольким радиусам), а не сгибается по острым углам и/или пересечениям нетекстурированного контейнера.

Еще одна задача настоящего изобретения представляет собой применение пескоструйной обработки на всей секции вставки основания формы контейнера, и, таким образом, в контейнерах или бутылках, включающих область утора, уменьшается число указанных точек (концентраторов напряжений), инициирующих разрушение от удара при падении в области основания контейнера, что приводит к улучшению характеристик при ударе вследствие падения наполненного контейнера в условиях комнатной и пониженной температуры.

Следующая задача настоящего изобретения заключается в том, чтобы предложить контейнеры EBM с ручкой и без ручки, в которых нейтрализуются или минимизируются концентраторы напряжений, и, таким образом, улучшается ударопрочность при падении, посредством осуществления процесса EBM в форме, подвергнутой пескоструйной обработке на всей секции вставки основания формы контейнера и, таким образом, контейнера, включающей область утора.

Указанные и другие задачи настоящего изобретения были решены, индивидуально или в сочетаниях, в результате открытия способа повышения ударопрочности при падении контейнера или бутылки EBM посредством пескоструйной обработки или текстурирования секции основания поверхности формы, таким образом, что нейтрализуются или минимизируются любые концентраторы напряжений в основании получаемых в результате контейнеров или бутылок EBM.

Краткое описание чертежей

Более полное понимание настоящего изобретения и многих сопутствующих ему преимуществ может быть легко получено посредством разъяснения в следующем подробном описании, рассматриваемом в сочетании со следующими сопровождающими чертежами, в числе которых:

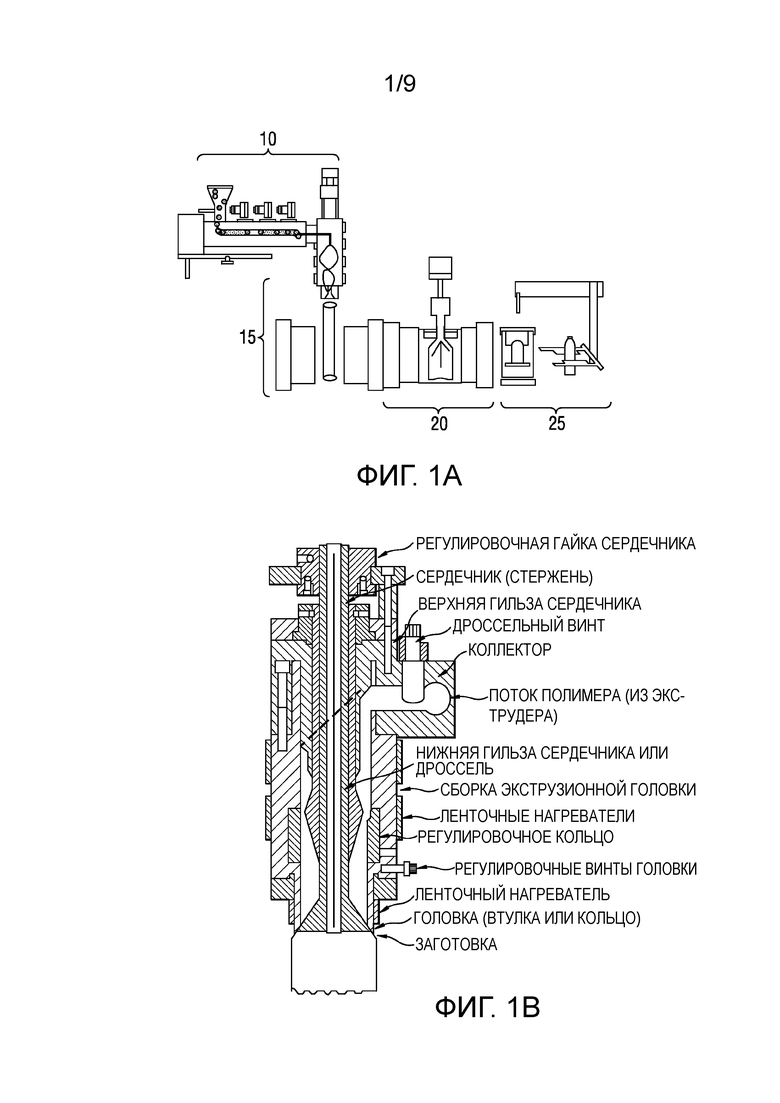

Фиг. 1A представляет схематическое изображение типичного процесса экструзионно-раздувного формования (EBM).

Фиг. 1B представляет программируемую экструзионную головку EBM с втулочно-пальцевым устройством.

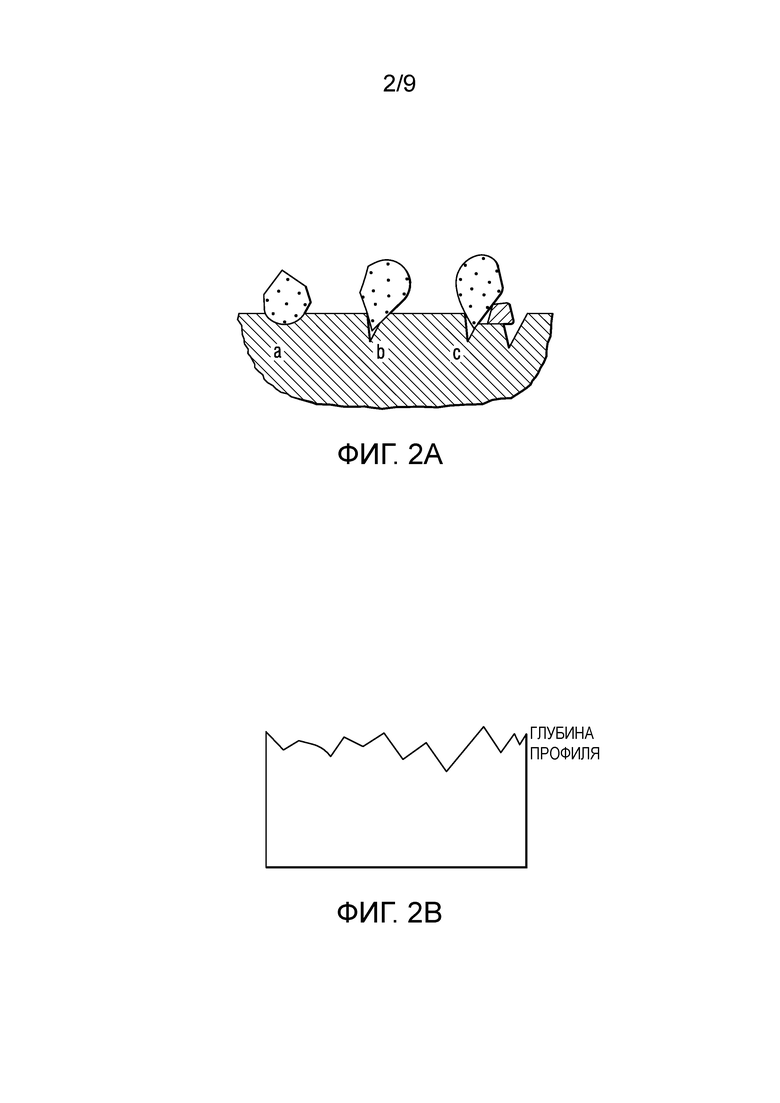

Фиг. 2A представляет схематическое изображение текстурированной поверхности формы, получаемой в результате пескоструйной обработки абразивной средой.

Фиг. 2B представляет профиль глубины поверхности контейнера EBM, изготовленного в форме, имеющей текстурированную поверхность.

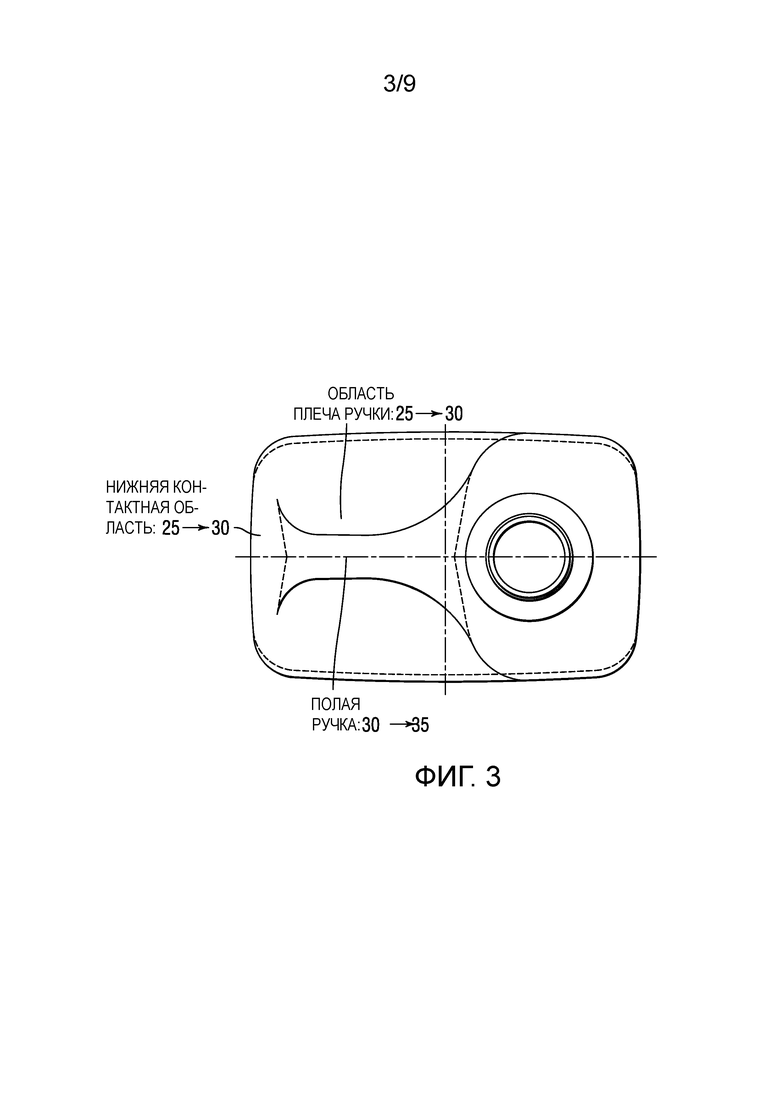

Фиг. 3 представляет вид сверху типичного распределения толщины материала стенки контейнера объемом 128 унций, изготовленного в процессе экструзионно-раздувного формования. Масса контейнера 150 ± 4 г. Все размеры представлены в милах.

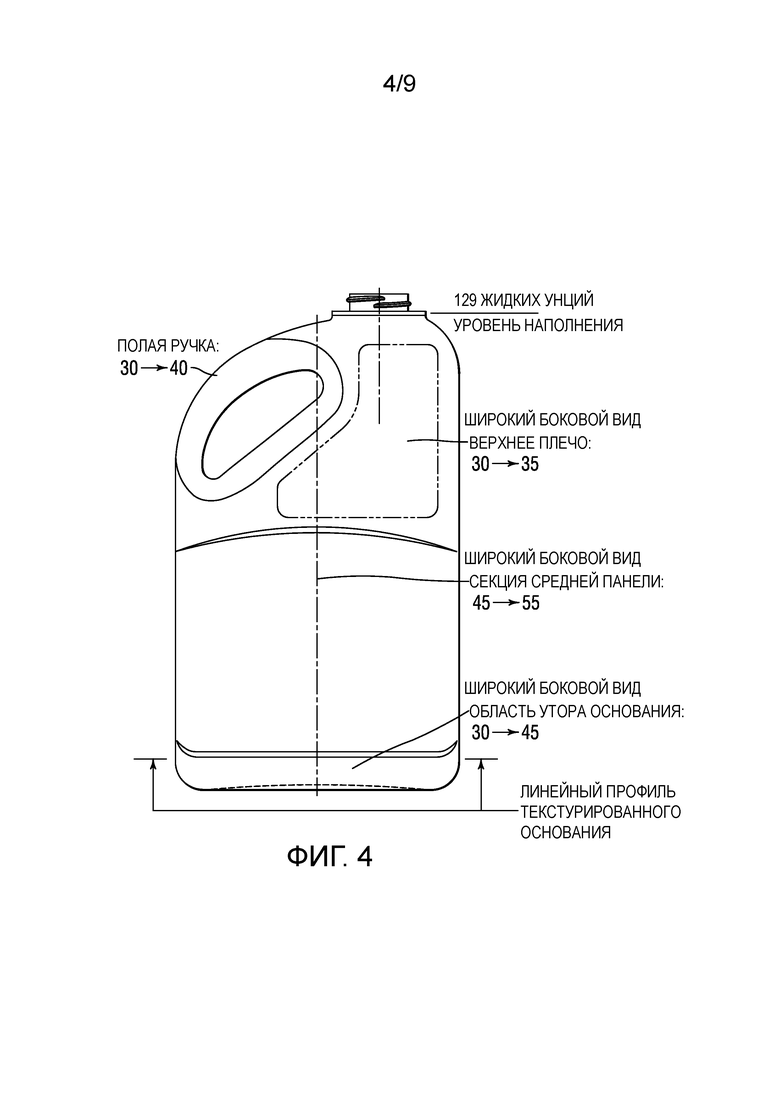

Фиг. 4 представляет широкий вид сбоку типичного распределения толщины материала стенки контейнера объемом 128 унций, изготовленного в процессе экструзионно-раздувного формования, включая линейный профиль текстурированной области, которая определяется как пересечение утора и вертикальной боковой стенки. Масса контейнера 150 ± 4 г. Все размеры представлены в милах.

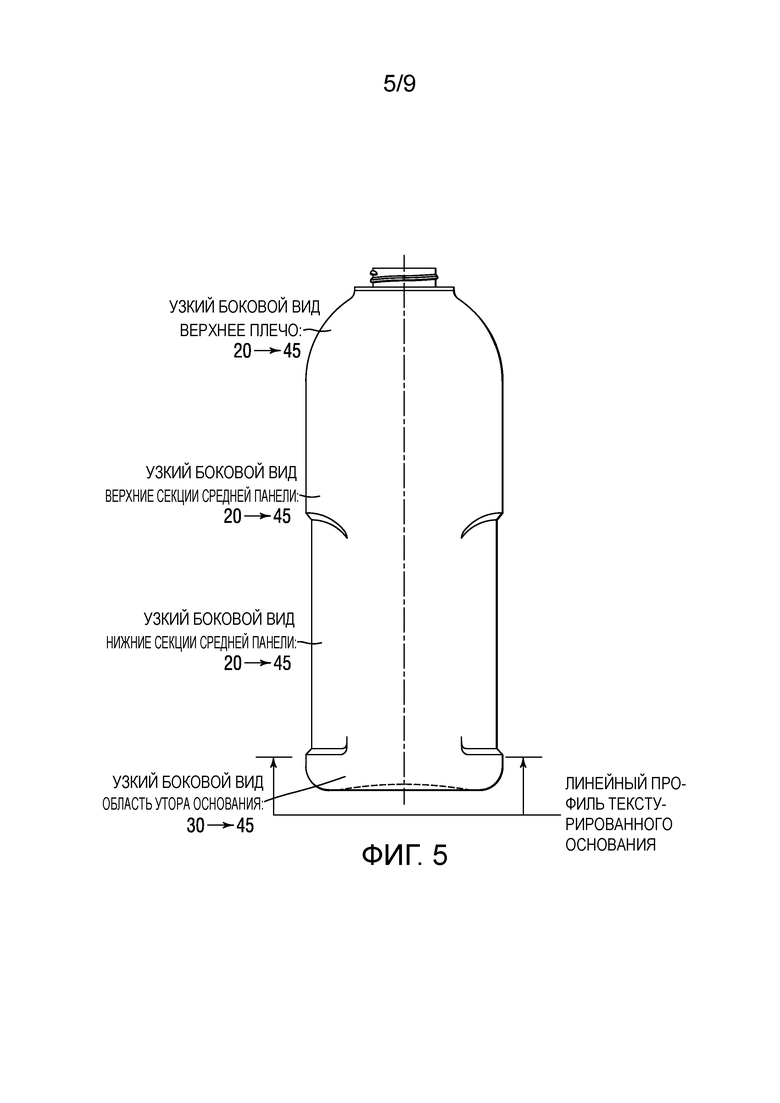

Фиг. 5 представляет узкий вид сбоку типичного распределения толщины материала стенки контейнера объемом 128 унций, изготовленного в процессе экструзионно-раздувного формования, включая линейный профиль текстуры на уторе бутылки. Масса контейнера 150 ± 4 г. Все размеры представлены в милах.

Фиг. 6 представляет вид снизу типичного распределения толщины материала стенки контейнера объемом 128 унций, изготовленного в процессе экструзионно-раздувного формования. Масса контейнера 150 ± 4 г. Все размеры представлены в милах.

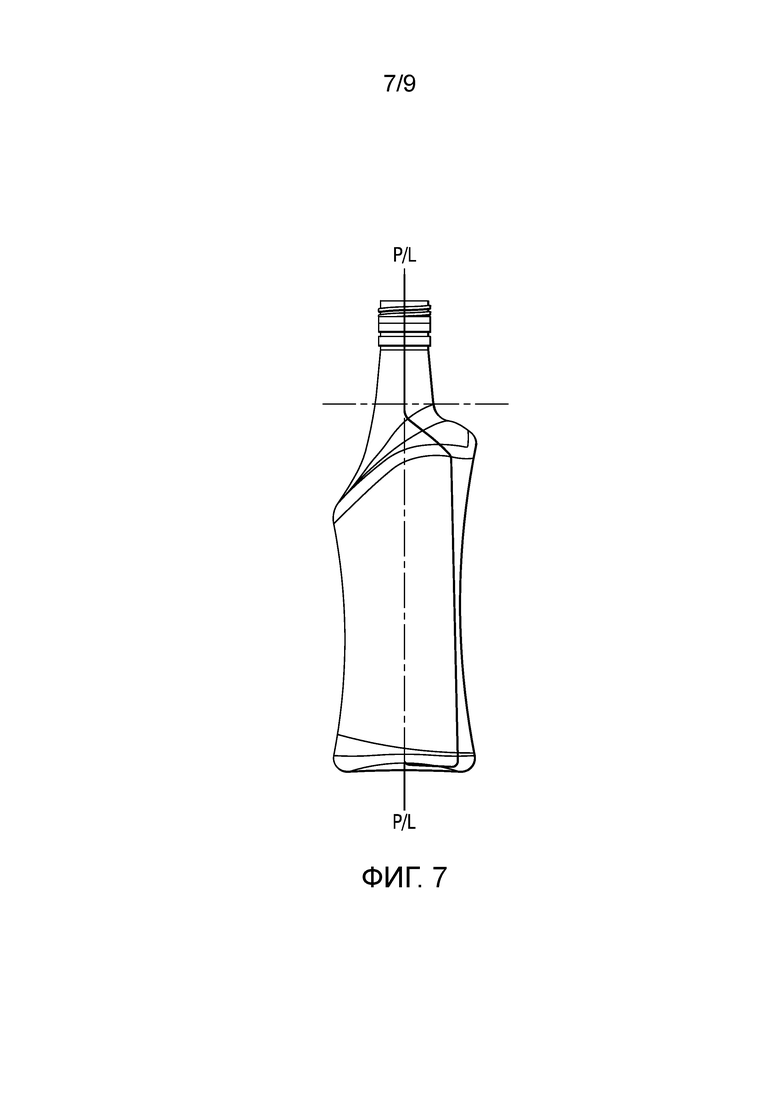

Фиг. 7 представляет альтернативные виды сбоку контейнера объемом 1,75 л, имеющего текстурированный утор и секцию основания.

Фиг. 8 представляет виды спереди и сбоку контейнера объемом 1,75 л, имеющего текстурированный утор и секцию основания.

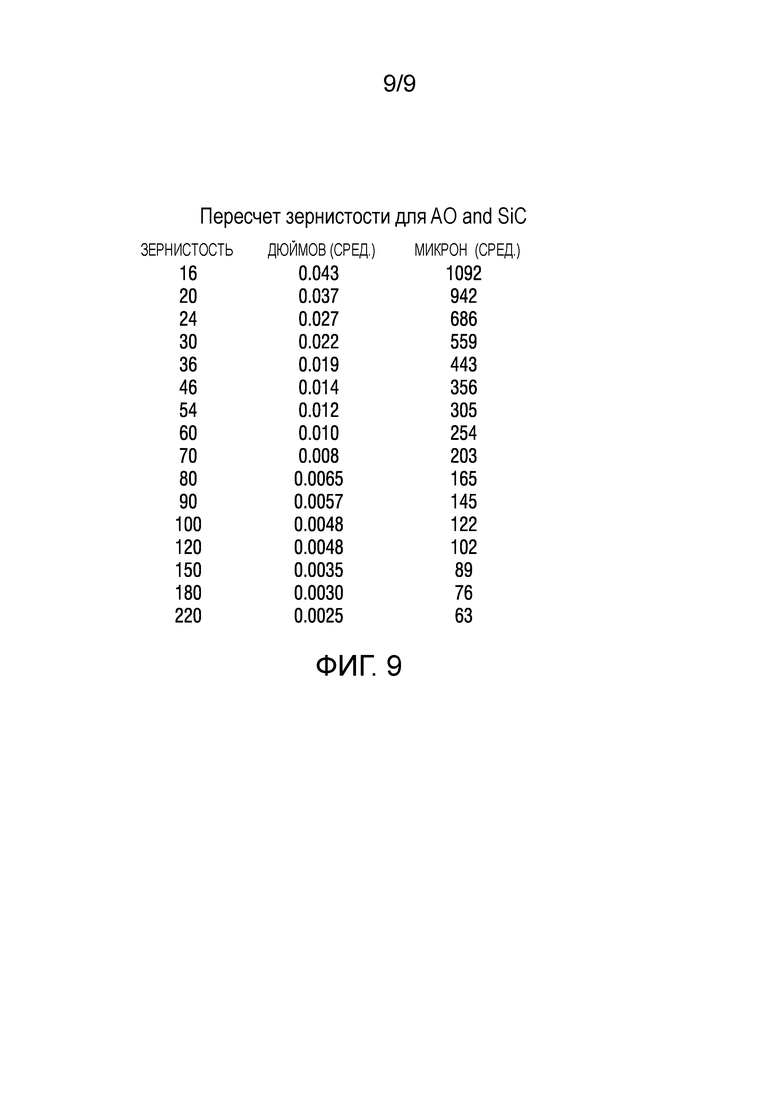

Фиг. 9 представляет таблицу пересчета зернистости для оксида алюминия (AO) и карбида кремния (SiC).

Подробное описание предпочтительных вариантов осуществления

Настоящее изобретение предлагает способ повышения ударопрочности при падении изготовленных экструзионно-раздувным формованием (EBM) изделий, предпочтительно полиэтилентерефталатных (PET) контейнеров и бутылок, получаемых из смол PET, имеющих сверхвысокую характеристическую вязкость (IV), а также изделия, получаемые данным способом.

Традиционно заготовка из смолы превращается в бутылку или контейнер посредством раздувного формования. Раздувное формование, также известное как формование раздувом, представляет собой производственный процесс, посредством которого образуются полые пластмассовые изделия. Указанный процесс используется для изготовления полых изделий из термопластических материалов. Как правило, существуют три основных типа раздувного формования: экструзионно-раздувное формование, инжекционно-раздувное формование, и формование с растяжением и раздувом. Процесс раздувного формования начинается с плавления пластмассовых гранул и изготовления преформы или заготовки. Заготовка представляет собой пластмассовую трубку с отверстием в одном конце, через которое может проходить сжатый воздух.

Основной процесс имеет две главные стадии. Сначала образуется преформа (или заготовка) из горячей пластичной смолы, часто в форме трубки. Затем сжатый газ, обычно воздух, используется для расширения горячей заготовки и ее прижатия к полости формы. Давление выдерживается до тех пор, пока пластмасса не охлаждается ниже температуры стеклования (Tg). Это действие определяет еще один общий признак раздувного формования изделий. Размеры детали лучше регулируются снаружи, чем внутри, где толщина материала стенки может изменять внутреннюю форму. Когда пластмасса охлаждается и затвердевает, форма открывается, и деталь извлекается из нее.

Процесс EBM представляет собой обычный способ изготовления пластмассовых контейнеров, в частности, больших пластмассовых контейнеров с ручками. Основной процесс экструзионно-раздувного формования представлен на фиг. 1A и включает пластификацию или плавление смолы в экструдер (10), формование заготовки посредством экструзии расплавленный смола через экструзионную головку в форму (15), раздувание заготовки для соответствия форме контейнера и охлаждение (20), а затем удаление заусенцев с раздутого контейнера и выпуск конечного изделия (25). Вариации могут включать несколько экструдеров для совместной экструзии двух или более материалов для конструкций многослойного контейнера, программатор заготовки для формования заготовки в соответствии со сложной формой раздутого изделия и толщиной стенки, а также несколько систем фиксации форм для улучшения выпуска посредством использования нескольких форм.

В процессе EBM экструдер плавит, перемешивает и вводит гомогенный расплавленный полимер в экструзионную головку, которая производит из расплавленной пластмассы полую трубку, которая называется заготовкой и используется в раздувании полых контейнеров или других полых изделий. Первая стадия представляет собой экструзию полой пластмассовой заготовки, которая обычно осуществляется в нисходящем направлении для изготовления контейнеров и/или в восходящем направлении на некоторых экструзионных колесных платформах. Затем две половины формы закрываются на заготовке, захватывая ее, когда она отрезается от экструдера холодным или нагреваемым отрезным ножом. Вставляется трубка или игла для подачи воздуха, и воздух вдувается в форму, расширяя заготовку. В некоторых случаях игла для подачи воздуха, охлаждаемая водой, способствует формованию резьбы посредством сжатия нарезной в форме (калибровка горлышка) вместо простого раздувания. Это приводит к гладкой внутренней поверхности в области отделки. В случае раздувания через иглу эта игла вставляется в часть формуемого предмета, которая отрезается, образуя конечную форму контейнера, и внутреннее формование отделки осуществляется только посредством воздуха. Форма охлаждается, обычно водой, и пластмасса затвердевает. Когда контейнер охлаждается в достаточной степени, чтобы сохранять свою форму, он извлекается из формы.

Заусенцы обрезаются с горлышка и дна контейнер, а также с других выступающих областей, например, с образованием ручек или сдвинутого горлышка. Отметка, остающаяся после удаления заусенцев, служит в качестве простого средства идентификации контейнеров, изготовленных экструзионно-раздувным формованием. Обычно ее проще всего наблюдать на дне контейнера. Она обычно проявляется как шероховатая область вдоль линии раздела детали или шва, которая проходит через центр дна приблизительно половину расстояния до пяты контейнера. Кроме того, при внимательном рассмотрении можно обнаружить шероховатость в верхней части венчика или в других областях, где были удалены заусенцы.

Заусенцы после обрезки обычно подвергаются гранулированию в замкнутом цикле с помощью экструдера и немедленно возвращаются в сушильные бункеры на экструдере с регулируемой скоростью через дозирующие смесители, смешиваясь со свежей смолой. Использование измельченных отходов может оказаться проблематичным в случае термочувствительных смол, таких как PVC, в частности, если доля обрезков оказывается высокой. Однако согласно настоящему изобретению используется PET, имеющий сверхвысокую IV, и практически отсутствует ограничение в отношении содержания отходов, потому что данная смола является термически устойчивой.

Существуют процессы экструзионно-раздувного формования двух основных категории: непрерывные и прерывистые. Процесс экструзии заготовки может быть непрерывным или прерывистым. В непрерывном EBM заготовка экструдируется непрерывно, и отдельные части отрезаются соответствующим ножом. Типы оборудования для непрерывного EBM могут быть разделены на следующие категории: системы раздувного формования с вращающимися колесами и челночные системы. Непрерывная экструзия является предпочтительной для большинства упаковочных изделий. Она обеспечивает более высокую производительность и сокращает термическое разложение, поскольку расплав не задерживается. Примеры изделий, изготавливаемых в процессе EBM, включают контейнеры для молочных продуктов, контейнеры для шампуней, шланги/трубы и полые промышленные изделия, такие как барабаны.

Прерывистое экструзионно-раздувное формование может также называться краткосрочной экструзией. Прерывистая экструзия обычно используется в изготовлении очень больших раздутых контейнеров, где крупная заготовка должна изготавливаться в течение очень короткого времени, и в изготовлении канистр для автомобильного бензина. Краткосрочная экструзия заготовки осуществляется посредством шнека с возвратно-поступательным движением, аналогичного шнекам, которые используются в устройствах инжекционного формования. Прерывистое раздувное формование включает процессы двух основных типов: прямое прерывистое формование, аналогичное инжекционному формовании, где шнек поворачивается, затем останавливается и выталкивает расплав. В способе с использованием аккумулятора этот аккумулятор собирает расплавленную пластмассу, и когда предшествующая форма охлаждается, и накапливается достаточное количество пластмассы, стержень выталкивает расплавленную пластмассу, и образуется заготовка. В данном случае шнек может вращаться в непрерывном или прерывистом режиме.

Когда экструдат выходит из головки, может происходить растяжение заготовки. Напряжение, создаваемое собственным весом заготовки, стремится к разрушению стенок заготовки и создает аксиальное уменьшение толщины стенок, таким образом, образуя мелкие пятна в конечном изделии. Сверхвысокая IV в случае PET предотвращает возникновение указанного растяжения и, таким образом, предотвращает аксиальное уменьшение толщины стенок.

Экструзия сложнополиэфирной смолы для формования заготовки EBM может осуществляться в различных условиях. Предпочтительно экструзия осуществляется посредством устройства EBM, которое способно полностью плавить сложнополиэфирную смолу и производить достаточное давление, чтобы быстро экструдировать расплавленную смолу через экструзионную головку и втулочно-пальцевое устройство и программировать желательную форму заготовки и профиль толщины стенки. Типичная программируемая экструзионная головка EBM с втулочно-пальцевым устройством представлена на фиг. 1B. Часть экструдера такого формовочное устройство может содержать множество нагревательных зон. Температура каждой нагревательной зоны регулируется независимо. Число нагревательных зон не ограничивается, число нагревательных зон составляет предпочтительно 4 или более, предпочтительнее 5 или более, предпочтительнее 6 или более, предпочтительнее 7 или более, предпочтительнее 8 или более, еще предпочтительнее 9 или более, наиболее предпочтительно 10 или более. Каждая нагревательная зона способна нагревать сложнополиэфирную смолу до температуры, превышающей температуру плавления сложнополиэфирной смолы. Температура любой зоны может составлять, например, от 400 до 600°F, предпочтительно от 450 до 550°F, предпочтительнее от 475 до 525°F, наиболее предпочтительно приблизительно 500°F. Любая из вышеупомянутых температур может изменяться на любую величину, составляющую, например, 2, 4, 6, 8 или 10°F, или на любую кратную величину.

Скорость шнека устройства EBM, используемого для осуществления формования, может изменяться по мере необходимости для регулирования продолжительности цикла других факторов процесса экструзии. Например, скорость шнека может составлять от 5 до 100 об/мин, предпочтительно от 10 до 80 об/мин, предпочтительнее от 20 до 60 об/мин, предпочтительнее от 30 до 50 об/мин, предпочтительнее приблизительно 40 об/мин. Скорость шнека может изменяться на любую величину, составляющую 1, 2, 4, 6, 8 и 10 об/мин в пределах любого из вышеупомянутых интервалов, или на любую кратную величину.

Манометрическое давление в головке в процессе экструзии может изменяться и составлять от 0 до 3500 фунтов на квадратный дюйм, предпочтительно от 300 до 1500 фунтов на квадратный дюйм, предпочтительнее от 800 до 1200 фунтов на квадратный дюйм. Продолжительность цикла составляет предпочтительно менее чем 30 секунд, предпочтительнее менее чем 20 секунд, и наиболее предпочтительно менее чем 10 секунд. Продолжительность цикла представляет собой полный период от одного открывания зажима до следующего открывания зажима. Продолжительность цикла обычно определяется следующими функциями: закрытие формы, введение потока воздуха, резание горячим ножом, перемещение формы, охлаждение детали, открывание формы, извлечение детали, возвращение формы, закрытие формы. Одновременно и в течение такого же периода времени смола плавится, переходя в жидкое состояние, смола подвергается пластификации, и расплавленная смола (например, расплавленный полимер) непрерывно превращается в следующую заготовку для переноса в пространство формы. Один способ включает введение смолы в экструдер для плавления и перемешивания внутри нагреваемого экструдера с помощью вращающегося шнека, который осуществляет сжатие и кондиционирование полимера в процессе фазового перехода из твердого состояния в жидкость, жидкая смола затем непрерывно экструдируется в полую заготовку, которая после этого захватывается в форму. Поскольку указанные действия могут совпадать зависимым образом, может быть построена корреляция между продолжительностью цикла и продолжительностью нахождения полимера в жидкой фазе. Указанная корреляция может различаться при переходе от заготовки одного контейнера к заготовке другого контейнера, от одной формы к другой форме и от одного устройства к другому устройству.

В течение формование контейнера из горячей расплавленной заготовки после захвата в форму заготовка расширяется под давлением газа, заполняя внешние размеры формы. В течение указанного процесса раздувания сложнополиэфирная смола может претерпевать значительное растяжение. Как правило, в процессе EBM присутствует небольшое или нулевое аксиальное растяжение, поскольку экструдированная заготовка превышает по длине форму, чтобы обеспечивать помещение верхней и нижней частей в форму. Коэффициент кольцевого растяжения контейнера EBM может составлять, например, от 3 до 7, предпочтительно от 3,5 до 6,5, предпочтительнее от 4 до 6, наиболее предпочтительно от приблизительно 4,5 до приблизительно 5,5, еще предпочтительнее приблизительно 5.

Как отмечено выше, характеристики при ударе вследствие падения контейнера EBM зависят от физических свойств полимерной смолы, но также, в частности, от конструкции секции основания контейнера или бутылки. Секция основания, в частности, в случае контейнера ePET, представляет собой расположение точек инициации подавляющего большинства из всех разрушений при ударе вследствие падения контейнера.

Что касается полимерной смолы, то полимерная смола согласно настоящему изобретению может представлять собой любую смолу, которая может быть изготовлена экструзионно-раздувным формованием, и она предпочтительно представляет собой смолу, имеющую «сверхвысокую IV», что означает полимерную смолу, у которой IV составляет 0,9 или более, предпочтительно 1,0 или более, предпочтительнее 1,1 или более, наиболее предпочтительно 1,2 или более, или даже 1,3 или более. Такие смолы, имеющие сверхвысокую IV, также известны в технике как смолы, имеющие высокую прочность расплава. Предпочтительно смола, имеющая «сверхвысокую IV», представляет собой сложнополиэфирную смолу, такую как смолы, упомянутые выше.

Способ измерения для определения характеристической вязкости (IV) раствора смолы на основе сложного полиэфира (например, PET) является традиционно известным. Значение IV раствора может быть измерено при концентрации смолы, составляющей 0,50% в смеси 60 мас.% фенола и 40 мас.% 1,1,2,2-тетрахлорэтана, посредством стеклянного капиллярного вискозиметра. Условия измерения IV раствора описывает стандарт ASTM D 4603-03 (утвержденный 10 марта 2003 г., опубликованный в апреле 2003 г. и во всей своей полноте включаемый в настоящий документ посредством ссылки). Значение IV раствора сополимерных непроницаемых смол, описанных в настоящем документе, может быть также измерено таким же способ, который используется для определения IV раствора сложнополиэфирных смол.

Сложнополиэфирные смолы, как правило, получают, соединяя в реакции этерификации/поликонденсации мономерные звенья диола (например, этиленгликоля) (EG)) и дикарбоновой кислоты (например, терефталевой кислоты (TPA)). Термины «карбоновая кислота» и/или «дикарбоновая кислота», которые используются в настоящем документе, включают сложноэфирные производные карбоновых кислот и дикарбоновых кислот. Сложные эфиры карбоновых кислот и дикарбоновых кислота могут содержать одну или несколько C1-C6-алкильных групп (например, метил, этил, пропил, изопропил, бутил, изобутил, трет-бутил, пентил, гексил и их смеси) в сложноэфирном звене, например, диметилтерефталат (DMT).

Сложнополиэфирный исходный материал согласно настоящему изобретению может включать, но не ограничивается ими, сложный полиэфир, синтезированный из алифатических, ароматических или циклических (алифатических или ароматических) дикарбоновых кислот, или алифатический, ароматический или циклический (алифатический или ароматический) сложный эфир, синтезированный из ароматического, алифатического или циклического (алифатического или ароматического) диол; или сложный эфир, синтезированный из двух или более алифатических, ароматических или циклический (алифатических или ароматических) сложных эфиров. Примеры сложных полиэфиров включают, но не ограничиваются ими, полиэтилентерефталат, полиэтиленнафталат, полиэтиленизофталат, полипропилентерефталат, полибутилентерефталат, поли-1,4-циклогексилендиметилентерефталат и полиэтилен-2,6-нафталиндикарбоксилат, а также их смеси. Также включаются соответствующие сополимеры, смеси и сочетания. Согласно предпочтительным вариантам осуществления настоящего изобретения, используются полиэтилентерефталатные полимеры, с которыми сополимеризуются изофталевая кислота (от 0 до 5 мас.%) (или диалкилизофталатный мономер, в зависимости от того, что сложный полиэфир синтезируется в процессе на основе терефталевой кислоты или диметил- (или диалкил-) терефталата) и диэтиленгликоль (от 1 до 3 мас.%).

Дикарбоновые кислоты включают, но не ограничиваются ими, ароматические дикарбоновые кислоты, такие как терефталевая кислота, изофталевая кислота, фталевая кислота и 2,6-нафталиндикарбоновая кислота; алифатические дикарбоновые кислоты, такой как адипиновая кислота, азелаиновая кислота, себациновая кислота и декандикарбоновая кислота; и алициклические дикарбоновые кислоты, такой как циклогександикарбоновая кислота. Диолы включают, но не ограничиваются ими, алифатические диолы, такие как 1,4-бутандиол, 1,3-пропандиол, 1,6-гександиол, моноэтиленгликоль, диэтиленгликоль, триэтиленгликоль и полиэтиленгликоль; алициклические диолы, такие как 1,4-циклогександиметанол; и ароматические диолы, такой как бисфенол A. Указанные дикарбоновые кислоты и диолы могут использоваться индивидуально или в сочетании двух или более соединений.

Другие сложнополиэфирные компоненты включают, но не ограничиваются ими, фталевый ангидрид, тримеллитовую кислоту, пиромеллитовую кислоту, димерную кислоту и 5-натрийсульфоизофталевую кислоту.

Подходящие катализаторы могут представлять собой любой катализатор полимеризации сложных полиэфиров, включая, но не ограничиваясь ими, катализаторы, основу которых представляют собой сурьма, титан, германий, цинк или их сочетания.

Сложнополиэфирная смола ePET, имеющая сверхвысокую IV, может быть получена посредством твердофазной полимеризации (SSP) исходной смолы, у которой IV составляет от 0,65 до 0,90, предпочтительно от 0,70 до 0,85, предпочтительнее от 0,72 до 0,80, то есть получена в процессе плавления в соответствии с одним или несколькими условиями, выбранными из группы, которую составляют (i) полимеризация без твердой фазы, (ii) поликонденсация расплава с высокой IV, (iii) подводное гранулирование и (iv) имеющая скрытую теплоту кристаллизация, как описывают опубликованная патентная заявка США № 2007/0128389 и опубликованная патентная заявка США № 2007/0248778, содержание которых во всей своей полноте включается в настоящий документ посредством ссылки.

SSP можно осуществлять в нескольких индивидуальных реакторах и/или технологических установках. Например, SSP может включать стадию предварительной кристаллизации, в которой пластинки и/или гранулы переходят из аморфной фазы в кристаллическую фазу. Использование сложнополиэфирной смолы в кристаллической фазе имеет большое значение на последних стадиях SSP, потому что использование аморфных пластинок сложного полиэфира может приводить к агрегации гранул, поскольку в аморфном состоянии сложнополиэфирная смола не может иметь достаточное сопротивление к соединению между гранулами и/или пластинками. В процессе SSP дополнительно используются кристаллизатор (например, на стадии кристаллизации), подогреватель, холодильник и реактор SSP.

Сложнополиэфирная смола может подвергаться SSP для повышения IV до уровня, составляющего 0,9 или более, предпочтительно 1,1 или более, предпочтительнее 1,2 или более, наиболее предпочтительно 1,3 или более. Смола предпочтительно содержит изофталататные звенья, составляющие (в процентах по отношению к полной массе исходного мономера дикарбоновой кислоты) 1% или более, предпочтительно 2% или более, предпочтительнее 3% или более, наиболее предпочтительно 4% или более, чтобы уменьшалась кристалличность, и улучшались характеристики плавления смолы, получаемой в процессе SSP, например, как описывает опубликованная патентная заявка США № 2011/0256331, полное содержание которой включается в настоящий документ посредством ссылки.

Как правило, сложнополиэфирные смолы, имеющие сверхвысокую IV, предпочтительно не содержат какой-либо фталатный пластификатор. Ди-2-этилгексилфталат (DEHP) представляет собой наиболее широко используемое соединение из группы родственных химических соединений, представляющих собой фталаты или сложные эфиры фталевой кислоты. В наибольшей степени DEHP используется в качестве пластификатора для поливинилхлорида (PVC) и других полимеров, включая каучук, целлюлозу и стирол. PET, в общем, и сложный полиэфир, имеющий сверхвысокую IV, в частности, не содержит DEHP или какой-либо другой пластификатор, и такие пластификаторы не требуются для эффективного использования сложного полиэфира. Поскольку фталатные пластификаторы и их использование в других традиционных смолах, таких как PVC, находятся в сфере повышенного внимания как потенциально опасные для здоровья компоненты пластмассовых изделий, это делает имеющий сверхвысокую IV сложный полиэфир согласно настоящему изобретению хорошим заместителем таких содержащих фталаты смол в высокотехнологичных процессах формования. Кроме того, еще один химический реагент/мономер, который обычно используется в поликарбонатах, а именно бисфенол A, не представляет собой ингредиент или компонент PET, имеющего сверхвысокую IV.

Следующее преимущество имеющего сверхвысокую IV сложного полиэфира заключается в том, что получаемые в результате формованные изделия (такие контейнеры для моющих средств объемом 1 галлон) квалифицируются как стандартный PET контейнерного качества, который может быть легко переработан в одном потоке переработки с PET из контейнеров для напитков, имеющих знак переработки «1» или «PETE».

В качестве альтернативы, изготовление сложнополиэфирной смолы, такой как PET может осуществляться непосредственно из фазы расплава мономерных соединений без какой-либо заключительной твердофазной полимеризации. Например, периодический процесс может осуществляться при достаточной температуре, в течение достаточного времени и при достаточном давлении, чтобы довести реакцию поликонденсации до завершения, исключая, таким образом, необходимость какой-либо последующей обработки (например, конечной реакции).

Некоторые производственные процессы не включают SSP. Обработка сложнополиэфирной смолы непосредственно из конденсации в фазе расплава с получением заготовок для применения в формовании с растяжением и раздувом описана в патенте США № 5968429, который во всей своей полноте включается в настоящий документе посредством ссылки. Полимеризация осуществляется без промежуточного затвердевания фазы расплава и допускает непрерывное изготовление формованных сложнополиэфирных изделий (например, заготовок) в непрерывной реакции исходных мономеров в фазе расплава.

Как известно, PET или другие сложнополиэфирные смолы проявляют гигроскопичное поведение (например, абсорбируют воду из атмосферы), и, таким образом, гранулы, получаемые посредством резания охлажденных водой нитей, содержат значительные количества воды. Традиционно гранулы можно высушивать посредством пропускания сухого воздуха над гранулами или посредством нагревания. Если отсутствует предшествующая кристаллизация, нагревание в течение продолжительного периода при повышенной температуре может вызывать проблемы, потому что гранулы, содержащие аморфный сложный полиэфир (например, PET), могут проявлять тенденцию к прилипанию друг к другу.

Вследствие проблемы достижения высокой IV в случае сложных полиэфиров на основе PET экономичным в отношении средств и времени способом, а также вследствие повышенной кристалличности, которая часто возникает в результате термической истории, смолы PET, как правило, находят ограниченное применение в инжекционном формовании с растяжением и раздувном для изготовления таких изделий, как контейнеры для газированных напитков или других тонкостенных контейнеров, в то время как для изготовления толстостенных изделий, таких как «контейнер с ручкой» посредством EBM, как правило, используются сополимер PETG, PC, PS, PVC, PE или смолы PP вследствие способности достижения достаточно высокой IV и прочности расплава в соответствии с требуемыми характеристиками и при приемлемой стоимости.

Термин «контейнер с ручкой» используется для обозначения толстостенных контейнеров (толщина стенки контейнера составляет от 16 до 55 мил), таких как контейнеры для сока, молока или моющих средств, а также такие другие контейнеры, которые, как правило, имеют встроенные ручки (причем толщина ручки составляет, как правило, от 17 до 40 мил). Типичные «контейнеры с ручкой» подробно представлены на фиг. 3, 4, 5, и 6.

При изготовлении изделий EBM, таких как контейнер с ручкой, одна проблема, встречающаяся в предшествующих попытках использования сложных полиэфиров, представляла собой невозможность достижения необходимых высоких уровней IV без сопутствующего повышения кристалличности, которая приводит к неудовлетворительным характеристикам плавления смолы, а также к возможности быстрой перекристаллизации и образованию мутности в течение охлаждения изделия EBM. Однако прозрачные изделия EBM, в частности, прозрачные контейнер с ручкой, могут быть изготовлены из традиционных композиций сложнополиэфирных смол с использованием сложных полиэфиров, имеющих сверхвысокую IV, без образования указанной мутности вследствие кристаллизации.

Обработка EBM может осуществляться для сложнополиэфирной смолы, которая является высушенной или невысушенной. Высушенная сложнополиэфирная смола представляет собой кристаллизованную смолу, которая нагревалась в своем твердом состоянии до температуры, превышающей температуру стеклования, в осушающей среде. Высушенная сложнополиэфирная смола содержит менее чем 1000 частей на миллион, предпочтительно менее чем 500 частей на миллион, предпочтительнее менее чем 50 частей на миллион, особенно предпочтительно менее чем 25 частей на миллион воды по отношению к полной массе смолы. Высушивание может также осуществляться посредством помещения сложнополиэфирной смолы в осушающую атмосферу, чтобы в результате этого удалялась вода, адсорбированная или абсорбированная сложнополиэфирной смолой.

Невысушенная сложнополиэфирная смола может представлять собой сложнополиэфирную смолу, которая содержит воду, или смолу, в которой не содержится вода. Смола, в которой не содержится вода, может представлять собой смолу, которая получается посредством затвердевания жидкой сложнополиэфирной смолы, получаемой непосредственно в процессе полимеризации сложного полиэфира в атмосфере, в которой практически отсутствует вода (например, практическое отсутствие воды означает атмосферу, в которой объемное содержание водяного пара составляет 1%, предпочтительно 0,5%, предпочтительнее 0,1%). Таким образом, невысушенная сложнополиэфирная смола может представлять собой смолу, которая не была подвергнута нагреванию в твердом состоянии.

Невысушенная сложнополиэфирная смола может представлять собой смолу, которая получается в твердой форме в процессе полимеризации сложного полиэфира, а затем хранится в атмосфере, которая не является инертной и/или не является высушенной (например, обезвоженной). Водяной пар, который присутствует в атмосфере, может адсорбироваться на поверхности сложнополиэфирной смолы и/или может абсорбироваться в матрице сложнополиэфирной смолы. Вода может присутствовать в количестве, составляющем вплоть до 5 мас.% по отношению к полной массе смолы. Предпочтительно сложнополиэфирная смола, используемая в способе согласно настоящему изобретению, представляет собой невысушенная от воды смола или высушенная смола.

Согласно предпочтительному варианту осуществления, твердая форма имеющей m сверхвысокую IV сложнополиэфирной смолы высушивается перед процессом EBM. Высушивание может осуществляться в традиционной сушилке посредством пропускания осушенного воздуха над пластинками и/или гранулами твердой формы сложнополиэфирной смолы. Предпочтительно сложнополиэфирная смола высушивается в высушивающей среде в течение от 2 до 10 часов, предпочтительнее в течение от 4 до 8 часов и наиболее предпочтительно в течение приблизительно 6 часов. Осушенный газ, пропускаемый над сложнополиэфирными гранулами и/или пластинками, имеет температуру конденсации, составляющую менее чем -10°C, предпочтительно менее чем -20°C, предпочтительнее менее чем -40°C, еще предпочтительнее менее чем -50°C, наиболее предпочтительно менее чем -60°C. Осушенный газ, пропускаемый над сложнополиэфирными гранулами и/или пластинками, имеет температуру в интервале от 220 до 400°F, предпочтительно от 260 до 360°F, предпочтительнее от 300 до 320°F. Кристаллизованная смола имеет преимущество по сравнению с другими аморфными/некристаллизованными смолами. Кристаллизованная смола может высушиваться при более высоких температурах без образования агломератов. Другие аморфные смолы должны высушиваться при менее высоких температурах в течение более продолжительных периодов времени, таким образом, потенциально увеличивая продолжительность цикла EBM для обеспечения надлежащего времени высушивания.

Контейнер EBM, полученный из сложнополиэфирной заготовки, предпочтительно не является мутным. Температура экструдируемой заготовки может регулироваться таким образом, что мутность не наблюдается в изделии EBM. Температура заготовки, которая является чрезмерно низкой в течение EBM, может приводить к неприемлемому распределению материала, в то время как температура заготовки, которая является чрезмерно высокой, может приводить к мутности или неприемлемому распределению материала, причиной которого является недостаточное разбухание экструдируемого потока.

В течение изготовления изделий EBM, таких как бутылки, контейнеры и аналогичные предметы, получается множество индивидуальных изделий и деталей, которые не имеют высшего качества или по иным причинам не являются пригодными для продажи. Оказывается желательным (если не обязательным) повторное применение (например, восстановление) смолы в таких «низкокачественных» изделиях. Смола, из которой изготавливаются низкокачественные изделия, может смешиваться со свежей смолой PET для использования в изготовлении других изделий.

Конструкция секции основания контейнера или бутылки представляет собой еще один фактор, который воздействует на характеристики при ударе вследствие падения контейнера или бутылки EBM, потому что секция основания, в частности, в случае контейнера ePET, представляет собой место подавляющего большинства из всех разрушений при ударе вследствие падения контейнера. Однако секция стыка ручки контейнера с ручкой может также представлять собой инициирующий источник разрушения при ударе вследствие падения. Таким образом, согласно определенным вариантам осуществления, секция ручки может быть текстурированный в качестве альтернативы или в качестве дополнения текстурирования секции основания.

Как правило, контейнер или бутылка согласно настоящему изобретению включает выпуск на первом конце, основание на втором конце и корпус, расположенный между выпуском и основанием. Корпус контейнера может включать интегрированную в него ручку. Контейнер дополнительно включает горлышко, расширение и плечо. Горлышко располагается рядом с выпуском. Плечо располагается рядом с корпусом. Расширение располагается между горлышком и плечом. Утор присоединяет нижнюю поверхность основания к корпусу.

Основание на втором конце может иметь относительно неглубокую вставка основания, чтобы исключить необходимость независимого устройства выступа основания. В таком случае секция основания включает разгрузочную область, которая создает независимые контактные секции в отличие от непрерывной контактной поверхности вдоль секции утора основания. В конструкции указанной неглубокой вставки основания присутствует «разгрузочная» область, которая защищает стык или шов контейнера от контакта с вертикальной поверхностью, что предотвращает выпуклость дна и непосредственное воздействие на стык в течение удара при падении.

Основание может включать вытисненные знаки и символы, например, на выступе основания в контейнере, которые обозначают номер полости, код утилизации, код производителя и другие алфавитно-цифровые символы для логотипов и номера патентных заявок. Изделие или контейнер может включать линии построения в зависимости от технологии вентиляции, которая используется в течение процесс EBM.

В общем, различные геометрические формы, возникающие в результате того, что присутствует вставка основания, разгрузочная область или устройство выступа основания, упрочненный пластичный стык или шов, различные геометрические формы, возникающие из любых вытисненных знаков и символов, и любые линии построения из вентиляционных технологий представляют собой концентраторы напряжений, которые ухудшают ударопрочность при падении и служат в качестве точек инициирования разрушения при ударе вследствие падения.

Кроме того, настоящее изобретение улучшает ударопрочность при падении посредством нейтрализации или минимизации воздействия концентраторов напряжений из всех потенциальных источников, которые могут способствовать инициированию разрушения при ударе вследствие падения. В частности, посредством текстурирования поверхности формы, изделия EBM, или контейнеры или бутылки, изготовленные из подвергнутой пескоструйной обработке формы, имеют профиль поверхности, имеющий увеличенную площадь поверхности и толщину. В то же время, текстурирование формы секции основания (и, таким образом, поверхности основания контейнер EBM) создает радиусы на всех острых углах/краях, образованных в результате тиснение или пересечение разнообразных геометрических поверхностях. Посредством смягчения указанных острых краев согласно настоящему изобретению, уменьшается любая концентрация напряжений, что позволяет пластмассе ePET, образующей основание контейнера, сгибаться по радиусу (или нескольким радиусам) по сравнению с сгибанию по острым углам и/или пересечениям нетекстурированного контейнера. Кроме того, пескоструйная обработка плоской поверхности основания формы также улучшает гибкость поверхности основания плоского контейнера EBM, придавая поверхности геометрическую форму, напоминающую складки аккордеона. Такой профиль аккордеона на основании плоского контейнера обеспечивает дополнительную гибкость геометрической формы поверхности в процессе сгибания поперечного сечения в течение удара при падении под действием гидростатического давления содержимого по сравнению с плоской жесткой необработанной поверхностью, изготовленной из формы с полированной поверхностью.

Разнообразные типы материалов, используемых в конструкции формы, могут влиять на внешний вид текстуры. Согласно настоящему изобретению, материалы формы включают, но не ограничиваются ими, предварительно упрочненные инструментальные стали, алюминиевый сплав или нержавеющую сталь. Согласно одному варианту осуществления, материал формы представляет собой предварительно упрочненную инструментальную сталь, содержащую сплав USN № CSM-2 или P-20. Согласно альтернативному варианту осуществления, форма состоит из алюминиевого сплава. Предпочтительные сорта алюминиевых сплавов представляют собой 7075-T6 и QC-7, которые проявляют хорошую теплопроводность. Форма также может состоять из сплава бериллия и меди или включать вставки из сплава бериллия и меди для вставки горлышка, области ручки и стыков для более эффективного охлаждения. Предпочтительный сплав бериллия и меди представляет собой сплав Be-Cu 165 или сплав Be-Cu 25, которые проявляют среднюю или высокую теплопроводность и хорошую долговечность, когда они используются в интервале высокой твердости. Нержавеющие стали, такие как 17-4 и 420, также являются подходящими в качестве материалов формы. Кроме того, термообработанная сталь A-2 может присутствовать в качестве вставки на стыках.

Согласно настоящему изобретению, форма предпочтительно подвергается текстурированию посредством пескоструйной обработки. Хотя оказывается возможным текстурирование или пескоструйная обработка непосредственно контейнера или бутылки, а не посредством поверхности формы, пескоструйная обработка пластмассовой детали не обязательно является практичной. По существу, пескоструйная обработка конечного изделия вызывает эффект, противоположный эффекту настоящего изобретения. В частности, пескоструйная обработка конечного изделия удаляет полимерный материал, что вызывает уменьшение толщины поперечного сечения в обработанных областях. Вследствие уменьшения толщины поперечного сечения текстурированная поверхность ослабляется. Соответственно, настоящее изобретение осуществляется посредством пескоструйной обработки формы, а не конечного изделия.

Согласно предпочтительному варианту осуществления только секция основания формы, включающей утор, подвергается пескоструйной обработке. Наиболее предпочтительно текстурирование осуществляется на секции основания формы вплоть до точки формы, где поверхность образует то, что будет соответствовать вертикальной наружной стенке изделия, контейнера или бутылки.

Предпочтительно основание изделия или контейнера не является покрытым или иным образом модифицированным. То есть текстурированная поверхность контейнера представляет собой конечную поверхность контейнера или бутылки и не подвергается дальнейшей модификации посредством наполнения или покрытия текстурированной поверхности дополнительным полимерным материалом или смолой.

Размер зерен для пескоструйной обработки поверхность формы зависит от требуемого состояния получаемой поверхности. Термины «дробь» и «зерно» используются, соответственно, для описания круглой и угловатой формы гранул. Согласно настоящему изобретению, зерно, как правило, имеет более предпочтительные размеры в интервале от 16 до 220, от 16 до 180, от 16 до 150, от 16 до 100, от 16 до 90, от 16 до 80, от 16 до 70, от 16 до 60, от 16 до 54. Согласно предпочтительному варианту осуществления, размеры зерен находятся в интервале от 16 до 46, предпочтительнее от 20 до 40, еще предпочтительнее от 20 до 36, еще предпочтительнее от 20 до 30 и наиболее предпочтительно от 20 до 24. Согласно альтернативному варианту осуществления, размеры зерен являются меньше и находятся, например, в интервале от 54 до 220, предпочтительно от 60 до 180, предпочтительнее от 70 до 150. Могут использоваться зерна, имеющие множество различных размеров. Согласно одному варианту осуществления, более крупные зерна, имеющие размеры от 16 до 30, предпочтительно от 20 до 24, наиболее предпочтительно 24, используются в сочетании с мелкими зернами, имеющими размеры от 40 до 80, предпочтительно от 46 до 60 или наиболее предпочтительно от 54 до 60.

Среда для пескоструйной обработки (или абразивная среда) не ограничивается при том условии, что она обеспечивает достаточную текстуру для достижения эффектов настоящего изобретения. Материалы для пескоструйной обработки согласно настоящему изобретению могут включать, но не ограничиваются ими, карборунд, кварц, корунд (оксид алюминия), кварцевый песок, стеклянные шарики, карбид кремния, скорлупу грецких орехов, стальную дробь или их смеси. Согласно предпочтительным вариантам осуществления настоящего изобретения, в качестве материала для пескоструйной обработки используется, по меньшей мере, один из материалов, представляющих собой диоксид кремния, оксид алюминия, и карбид кремния. Предпочтительный материал для пескоструйной обработки представляет собой сочетание кварцевого песка и оксида алюминия, например, BLACK BEAUTY®.

Глубина выемок зависит от зернистости и типа металла, но на нее также влияют скорость и физические характеристики абразивного материала (форма, твердость и плотность). Как правило, когда плотность металла увеличивается, получается меньшая глубина текстуры для данной среды для пескоструйной обработки. При равной зернистости и скорости пескоструйной обработки угловатые металлические зерна приводят к более глубоким выемкам, как представлено на фиг. 2.

Профиль поверхности должен быть достаточным для смягчения любых острых краев, которые в иных условиях могли бы присутствовать на поверхности основания контейнера EBM. Угол наклона струи в течение пескоструйной обработки, как правило, находится в интервале от 75 до 105 градусов. Как правило, скорость и абразивный материал выбираются так, чтобы обеспечивать профиль поверхности от 1 до 4,5 мил, предпочтительно от 1,5 до 3 мил, предпочтительнее от 2 до 30 мил. Выбор материалов и условий для пескоструйной обработки хорошо известен обычному специалисту в данной области техники.

Тип среды для пескоструйной обработки, форма, размер, плотность и твердость, а также ускорение среды и объем среды в сочетании с расстоянием, которое проходит струя до обрабатываемой детали, угол направления струи и продолжительность цикла представляют собой важные параметры, определяющие возможности пескоструйной обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНТЕЙНЕР И УТОР И СПОСОБ ИЗГОТОВЛЕНИЯ УПОМЯНУТОГО КОНТЕЙНЕРА | 2008 |

|

RU2470843C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПУСТОТЕЛЫХ ИЗДЕЛИЙ, ПОЛУЧАЕМЫХ ПО СПОСОБУ РАЗДУВНОГО ФОРМОВАНИЯ | 2011 |

|

RU2560357C2 |

| ВЫДУВНАЯ ПРЕСС-ФОРМА | 2017 |

|

RU2740934C2 |

| СЛОЖНЫЕ ПОЛИЭФИРЫ И ИЗДЕЛИЯ, ИЗГОТОВЛЕННЫЕ ИЗ НИХ | 2013 |

|

RU2652802C2 |

| СТРУКТУРА, ИМЕЮЩАЯ НАРУЖНЫЕ ДОПОЛНИТЕЛЬНЫЕ ОБЛАСТИ НА СВОЕЙ ПОВЕРХНОСТИ | 2016 |

|

RU2676350C1 |

| ШТАБЕЛИРУЕМЫЙ ПОЛЫЙ ПЛАСТМАССОВЫЙ КОНТЕЙНЕР | 2018 |

|

RU2747013C2 |

| КОМПОЗИЦИИ ПОГЛОТИТЕЛЯ КИСЛОРОДА | 2013 |

|

RU2640536C2 |

| СТРУКТУРНОЕ ТЕЛО, ИМЕЮЩЕЕ ЖИДКОСТНУЮ ПЛЕНКУ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2674625C1 |

| ПРЕФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТМАССОВОГО КОНТЕЙНЕРА, ИЗГОТОВЛЕНИЕ ПРЕФОРМЫ И ИЗГОТОВЛЕННЫЙ ИЗ ПРЕФОРМЫ ПЛАСТМАССОВЫЙ КОНТЕЙНЕР, А ТАКЖЕ ЕГО ИЗГОТОВЛЕНИЕ | 2016 |

|

RU2675904C1 |

| КОНСТРУКЦИЯ, ИМЕЮЩАЯ ТВЕРДЫЕ ЧАСТИЦЫ, РАСПРЕДЕЛЕННЫЕ НА ЕЕ ПОВЕРХНОСТЯХ | 2016 |

|

RU2684076C1 |

Настоящее изобретение относится к способу изготовления контейнера и формованному контейнеру. Предложен способ изготовления контейнера экструзионно-раздувным формованием смолы на основе (РЕТ), имеющей сверхвысокую IV, составляющую, по меньшей мере, 0,9 дл/г. Формованный контейнер имеет выпуск на первом конце, основание, имеющее утор, на втором конце, корпус, расположенный между выпуском и основанием, и упомянутый утор, соединяющий корпус и основание, причем основание контейнера имеет профиль поверхности от 1 до 4,5 мил. Экструзионно-раздувное формование осуществляется в форме с пескоструйно-обработанной поверхностью секции основания формы таким образом, что поверхность основания изготовленного экструзионно-раздувным формованием контейнера является текстурированной пескоструйной обработкой. Корпус изготовленного экструзионно-раздувным формованием контейнера не является текстурированным пескоструйной обработкой. Пескоструйно-обработанную поверхность секции основания формы получают за счет пескоструйной обработки поверхности секции основания формы средой для пескоструйной обработки, содержащей угловатые зерна, имеющие зернистость в интервале от 16 до 220. Технический результат – способ повышения ударопрочности при падении изготовленных экструзионно-раздувным формованием (EBM) изделий, в частности контейнеров из полиэтилентерефталата (PET) и контейнеров, получаемых из смол PET, имеющих сверхвысокую характеристическую вязкость (IV), и изделия, получаемые экструзионно-раздувным формованием. 2 н. и 7 з.п. ф-лы, 13 ил.

1. Способ изготовления контейнера экструзионно-раздувным формованием, причем данный способ включает:

экструзионно-раздувное формование смолы на основе (РЕТ), имеющей сверхвысокую IV, составляющую, по меньшей мере, 0,9 дл/г, для получения изготовленного экструзионно-раздувным формованием контейнера, имеющего выпуск на первом конце, основание, имеющее утор, на втором конце, корпус, расположенный между выпуском и основанием, и упомянутый утор, соединяющий корпус и основание, причем основание контейнера имеет профиль поверхности от 1 до 4,5 мил,

причем экструзионно-раздувное формование осуществляется в форме с пескоструйно-обработанной поверхностью секции основания формы таким образом, что поверхность основания изготовленного экструзионно-раздувным формованием контейнера является текстурированной пескоструйной обработкой, и корпус изготовленного экструзионно-раздувным формованием контейнера не является текстурированным пескоструйной обработкой, причем пескоструйно-обработанную поверхность секции основания формы получают за счет пескоструйной обработки поверхности секции основания формы средой для пескоструйной обработки, содержащей угловатые зерна, имеющие зернистость в интервале от 16 до 220.

2. Способ по п. 1, в котором имеющая сверхвысокую IV полимерная смола представляет собой сложнополиэфирную смолу, у которой сверхвысокая IV составляет, по меньшей мере, 1,1 дл/г.

3. Способ по п. 1, в котором имеющая сверхвысокую IV полимерная смола представляет собой сложнополиэфирную смолу, у которой сверхвысокая IV составляет, по меньшей мере, 1,3 дл/г.

4. Способ по п. 1, в котором зернистость составляет от 16 до 40.

5. Способ по п. 4, в котором зернистость составляет 24 для нержавеющей стали.

6. Способ по п. 1, в котором форма изготовлена из предварительно упрочненной инструментальной стали или алюминиевого сплава.

7. Способ по п. 6, в котором форма изготовлена из предварительно упрочненной инструментальной стали, и предварительно упрочненная инструментальная сталь представляет собой CSM-2 или P-20.

8. Способ по п. 6, в котором форма изготовлена из алюминиевого сплава, и алюминиевый сплав представляет собой 7075-T6 и QC-7.

9. Формованный контейнер, получаемый способом по п. 1.

| US 7390187 B2, 24.06.2008 | |||

| US 7150371 B1, 19.12.2006 | |||

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| РАДИАЛЬНЫЙ КИПРЕГЕЛЬ | 1927 |

|

SU15712A1 |

| КОНТЕЙНЕР И УТОР И СПОСОБ ИЗГОТОВЛЕНИЯ УПОМЯНУТОГО КОНТЕЙНЕРА | 2008 |

|

RU2470843C2 |

| US 5522519 A, 04.06.1996 | |||

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

Авторы

Даты

2020-03-30—Публикация

2015-04-13—Подача