Область техники настоящего изобретения

Настоящее изобретение относится к области техники волоконной связи и, в частности, относится к заготовке для волокна со сверхнизкими потерями и к получению волокна способом аксиального осаждения из паровой фазы.

Уровень техники настоящего изобретения

С непрерывным развитием волоконной передачи на большие расстояния, в частности, с быстрым развитием Интернет-технологий, систем четвертого поколения, пассивных оптических сетей, а также других технологий постоянно возрастают требования к уменьшению потерь в волокне. В настоящее время большинство сердцевинных стержней волокон со сверхнизкими потерями представляют собой сердцевинные стержни из чистого кремния, содержащие следы щелочного металла. В патентах КНР CN 103472529 A и CN 102654602 A раскрыта схема сердцевины из чистого кремния для получения волокна с низкими потерями, в котором сердцевинный слой не легирован германием; внутренняя оболочка легирована фтором в высокой степени; и наружная оболочка обычно легирована фтором. Указанные патенты относятся к получению высоколегированной фтором внутренней оболочки; процесс легирования фтором в высокой степени вызывает значительные трудности и неудовлетворительную радиальную однородность показателя преломления; процесс осуществляют на внутренней поверхности трубки; и размер трубки ограничен основной трубкой из диоксида кремния. Вышеупомянутые проблемы приводят к огромным затруднениям в осуществлении серийного производства.

Процесс легирования щелочным металлом сердцевинного стержня существующего волокна с низкими потерями осуществляют, главным образом, способом наружного нагревания и внутреннего легирования труб, например, согласно патентам CN 103502164 A и CN 102730977 A. Однако этот способ характеризует низкая производительность. Таким образом, после промышленного внедрения этот способ проявил низкую эффективность и высокую стоимость.

Краткое раскрытие настоящего изобретения

С учетом существующих дефектов описанного выше предшествующего уровня техники, цель настоящего изобретения заключается в том, чтобы обеспечить заготовку для волокна со сверхнизкими потерями и волокно, полученное способом аксиального осаждения из паровой фазы.

Для достижения этой цели настоящее изобретение предлагает следующее техническое решение:

Волокно со сверхнизкими потерями, содержащее сердцевинный слой, внутреннюю оболочку и наружную оболочку, которые последовательно инкапсулированы; сердцевинный слой представляет собой стержень из чистого кремния, легированный ионами щелочного металла; концентрация легирующих ионов щелочного металла в сердцевинном слое составляет от 200 ч./млн. до 500 ч./млн.; внутренняя оболочка представляет собой трубку из легированного фтором кварца; и наружная оболочка представляет собой наружную оболочку, синтезированную способом НОПФ. Разность относительных показателей преломления А1 сердцевинного слоя и внутренней оболочки составляет приблизительно от 0,4% до 0,6%; и разность относительных показателей преломления Д2 внутренней оболочки и наружной оболочки составляет приблизительно от -0,3% до -0,4%.

Кроме того, слой легированного фтором кварца осаждают на внутренней стенке трубки из легированного фтором кварца посредством реакции в газовой фазе; слой легированного фтором кварца формируют послойно до соответствия показателя преломления разности относительных показателей преломления сердцевинного слоя и внутренней оболочки.

Кроме того, концентрация легирующего фтора во внутренней оболочке составляет от 500 ч./млн. до 800 ч./млн.

Кроме того, диаметр сердцевинного слоя составляет от 7 мкм до 8 мкм; сумма диаметров наружной оболочки и внутренней оболочки составляет от 124,5 мкм до 125,5 мкм.

Кроме того, соотношение вязкости материалов сердцевинного слоя и внутренней оболочки при 1000°С находится в диапазоне от 1 до 1,4.

Кроме того, в волокне со сверхнизкими потерями коэффициент затухания при длине волны 1,550 нм составляет не более чем 0,158 дБ/км; и коэффициент затухания при длине волны 1,383 нм составляет не более чем 0,28 дБ/км.

Кроме того, критическая длина волны составляет не более чем 1,490 нм после введения волокна со сверхнизкими потерями в кабель; и диаметр модового поля при длине волны 1,550 нм составляет не более чем 12,5 мкм.

Способ получения волокна со сверхнизкими потерями предусматривает следующие стадии:

стадия I: осаждение щелочного металла и легирование способом аксиального осаждения из паровой фазы с получением рыхлого изделия;

стадия II: обезвоживание и спекание рыхлого изделия в агломерационной печи таким образом, что ионы щелочного металла диффундируют в сердцевинном слое в процессе спекания, с получением однородно легированного сердцевинного стержня;

стадия III: совмещение трубки из легированного фтором кварца в качестве внутренней оболочки, окружающей сердцевинный стержень; плавление, уплотнение и расширение внутренней оболочки и сердцевинного стержня с получением расширенного сердцевинного стержня;

стадия IV: нанесение наружной оболочки на расширенный сердцевинный стержень с получением заготовки; и

стадия V: вытягивание заготовки.

Кроме того, стадию I составляют следующие стадии:

S1: помещение соли щелочного металла в нагревательный шкаф ниже осадительного резервуара; начало нагревания нагревательного шкафа; поддержание давления пара выше 0,1 кПа при средней скорости нагревания 10°С/мин, пока внутренняя температура не превысит 900°С, и не образуется пар щелочного металла; введение кислорода в нагревательный шкаф из воздушного впуска на боковой стенке нагревательного шкафа; после смешивания кислорода с полученным паром щелочного металла и образования смешанного газа введение смешанного газа в воздушный выпускной трубопровод из воздушного выпуска на боковой стенке нагревательного шкафа;

S2: образование рыхлого изделия в осадительном резервуаре посредством осуществления обычного процесса осаждения;

S3: когда первая горелка раздува в осадительном резервуаре начинает распыление газообразного исходного материала, содержащего тетрахлорид кремния, кислород и водород, открытие клапана пара щелочного металла и регулирование скорости потока смешанного газа из второй горелки раздува, причем точки распыления первой горелки раздува и второй горелки раздува находятся на центральной оси рыхлого изделия; поддержание вращения рыхлого изделия таким образом, что щелочной металл может поступать по всему поперечному сечению рыхлого изделия; и

S4: начало обычного процесса осаждения; и закрытие клапана пара щелочного металла, когда процесс обычного осаждения близок к завершению.

Устройство осадительного легирования для способа получения волокна со сверхнизкими потерями содержит осадительный резервуар; нагревательный шкаф для помещения соли щелочного металла расположен ниже осадительного резервуара; одна боковая стенка нагревательного шкафа оборудована воздушным впуском, а другая боковая стенка оборудована воздушным выпуском; и клапан пара щелочного металла расположен на воздушном выпуске. Первая горелка раздува для распыления газообразного исходного материала и вторая горелка раздува для распыления смешанного газа на одной высоте с первой горелкой раздува, соответственно, расположены на одной боковой стенке осадительного резервуара; и воздушный выпуск находится в сообщении со второй горелкой раздува посредством воздушного выпускного трубопровода.

Настоящее изобретение имеет следующие значительные технические эффекты: в волокне со сверхнизкими потерями, предложенном согласно настоящему изобретению, можно уменьшать вязкость сердцевинного слоя посредством введения щелочного металла в процессе аксиального осаждения из паровой фазы (АОПФ) таким образом, что сердцевинный слой лучше совмещается с внутренней оболочкой и наружной оболочкой, и при этом также уменьшается внутреннее напряжение; в результате становится возможным получение волокна со сверхнизкими потерями и низким затуханием при передаче. Диаметр модового поля, критическая длина волны, затухание в волокне и другие параметры волокна в случае волокна со сверхнизкими потерями, предложенного согласно настоящему изобретению, соответствуют стандарту G.654 Сектора стандартизации электросвязи Международного союза электросвязи (ССЭ МСЭ); и характеристики при изгибе волокна являются выше, чем предусматривает стандарт G.654. Основу способа получения волокна со сверхнизкими потерями согласно настоящему изобретению представляет собой традиционный процесс осаждения АОПФ; на процесс обычного осаждения значительно не влияют низкое содержание легирующего щелочного металла и небольшой воздушный поток в процессе осаждения; легирование щелочным металлом в процессе осаждения осуществляют так, чтобы не увеличивать продолжительность производства и, таким образом, обеспечивать устойчивое получение в простом производственном процессе, который может быть использован для массового изготовления. Согласно настоящему изобретению, затухание в волокне может быть оптимизировано согласно стандарту сверхнизких потерь, чтобы можно было уменьшать число ретрансляционных станций, снижать расходы и улучшать качество передачи в ходе высокоскоростной передачи на большие расстояния при низком затухании.

Краткое описание фигур

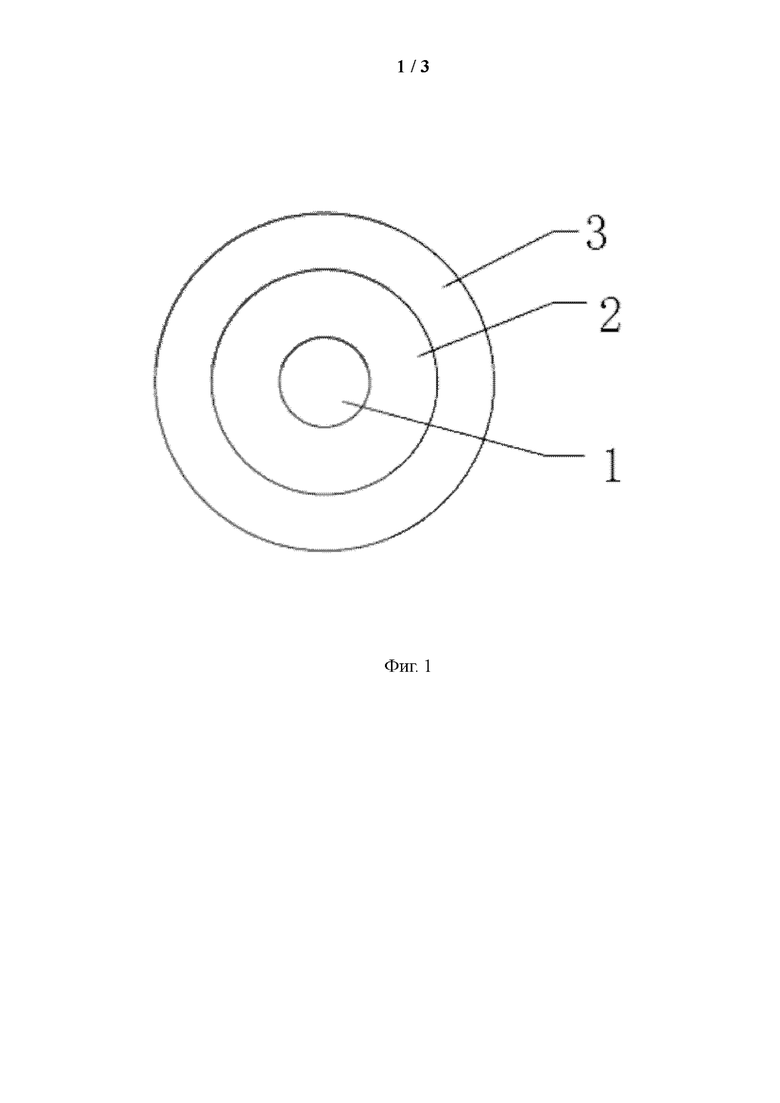

На фиг. 1 представлена радиальная структурная схематическая диаграмма волокна со сверхнизкими потерями согласно вариантам осуществления 1-3 настоящего изобретения;

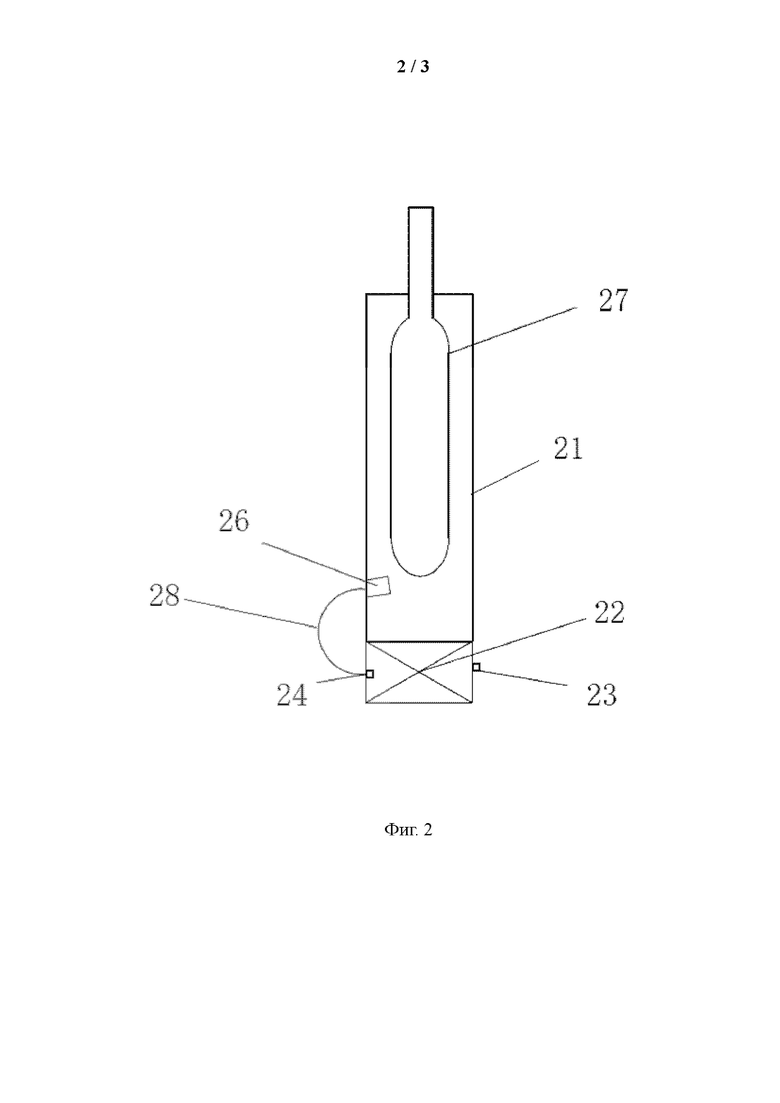

на фиг. 2 представлена структурная схематическая диаграмма устройства осадительного легирования согласно варианту осуществления 1 настоящего изобретения;

на фиг. 3 представлен вид в разрезе устройства осадительного легирования согласно варианту осуществления 1 настоящего изобретения.

Подробное раскрытие настоящего изобретения

Далее техническая схема варианта осуществления настоящего изобретения будет четко и полно описана в соответствии с изображениями вариантов осуществления настоящего изобретения. Очевидно, что описанные варианты осуществления представляют собой лишь некоторые из вариантов осуществления настоящего изобретения, но не все варианты осуществления.

Пример 1

Как представлено на фиг. 1, волокно со сверхнизкими потерями, полученное согласно варианту осуществления, содержит сердцевинный слой 1, внутреннюю оболочку 2 и наружную оболочку 3, которые последовательно инкапсулированы; сердцевинный слой 1 представляет собой стержень из чистого кремния, легированный ионами щелочного металла; концентрация легирующих ионов щелочного металла в сердцевинном слое 1 составляет 200 ч./млн.; внутренняя оболочка 2 представляет собой трубку из легированного фтором кварца; и наружная оболочка 3 представляет собой наружную оболочку, синтезированную способом НОПФ. Разность относительных показателей преломления Δ1 сердцевинного слоя 1 и внутренней оболочки 2 составляет приблизительно 0,4%; и разность относительных показателей преломления Δ2 внутренней оболочки 2 и наружной оболочки 3 составляет приблизительно -0,3%.

Слой легированного фтором кварца осаждают на внутреннюю стенку трубки из легированного фтором кварца посредством реакции в газовой фазе; слой легированного фтором кварца формируют послойно до соответствия его показателя преломления разности относительных показателей преломления сердцевинного слоя 1 и внутренней оболочки 2.

Концентрация легирующего фтора во внутренней оболочке 2 составляет 500 ч./млн.

Диаметр сердцевинного слоя составляет 7 мкм; и суммарный диаметр наружной оболочки 3 и внутренней оболочки 2 составляет 124,5 мкм.

Соотношение вязкости материалов сердцевинного слоя 1 и внутренней оболочки 2 при 1000°С составляет 1.

Способ получения волокна со сверхнизкими потерями предусматривает следующие стадии:

стадия I: осаждение щелочного металла и легирование способом аксиального осаждения из паровой фазы с получением рыхлого изделия;

стадия II: обезвоживание и спекание рыхлого изделия в агломерационной печи таким образом, что ионы щелочного металла диффундируют в сердцевинном слое в процессе спекания, с получением однородно легированного сердцевинного стержня;

стадия III: совмещение трубки из легированного фтором кварца в качестве внутренней оболочки, окружающей сердцевинный стержень; плавление, уплотнение и расширение внутренней оболочки и сердцевинного стержня с получением расширенного сердцевинного стержня;

стадия IV: нанесение наружной оболочки на расширенный сердцевинный стержень с получением заготовки; и

стадия V: вытягивание заготовки.

Стадию I составляют следующие стадии:

S1: помещение соли щелочного металла в нагревательный шкаф ниже осадительного резервуара; начало нагревания нагревательного шкафа; поддержание давления пара выше 0,1 кПа при средней скорости нагревания 10°С/мин, пока внутренняя температура не превысит 900°С, и не образуется пар щелочного металла; введение кислорода в нагревательный шкаф из воздушного впуска на боковой стенке нагревательного шкафа; после смешивания кислорода с полученным паром щелочного металла и образования смешанного газа введение смешанного газа в воздушный выпускной трубопровод из воздушного выпуска на боковой стенке нагревательного шкафа;

S2: образование рыхлого изделия в осадительном резервуаре посредством осуществления обычного процесса осаждения до сфероидизации;

S3: когда первая горелка раздува в осадительном резервуаре начинает распыление газообразного исходного материала, содержащего тетрахлорид кремния, кислород и водород, открытие клапана пара щелочного металла и регулирование скорости потока смешанного газа из второй горелки раздува, причем точки распыления первой горелки раздува и второй горелки раздува находятся на центральной оси рыхлого изделия; поддержание вращения рыхлого изделия таким образом, что щелочной металл может поступать по всему поперечному сечению рыхлого изделия; и

S4: начало обычного процесса осаждения; и закрытие клапана пара щелочного металла, когда процесс обычного осаждения близок к завершению.

Как представлено на фиг. 2-3, устройство осадительного легирования для способа получения волокна со сверхнизкими потерями, содержит осадительный резервуар 21; нагревательный шкаф 22 для помещения соли щелочного металла расположен ниже осадительного резервуара 21; одна боковая стенка нагревательного шкафа 22 оборудована воздушным впуском 23, а другая боковая стенка оборудована воздушным выпуском 24; и клапан пара щелочного металла (не представленный на фигурах) расположен на воздушном выпуске 24. Первая горелка раздува 25 для распыления газообразного исходного материала и вторая горелка раздува 26 для распыления смешанного газа на одной высоте с первой горелкой раздува 25, соответственно, расположены на одной боковой стенке осадительного резервуара 21; точки распыления первой горелки раздува 25 и второй горелки раздува 26 находятся на центральной оси рыхлого изделия 27; и воздушный выпуск 24 находится в сообщении со второй горелкой раздува 26 посредством воздушного выпускного трубопровода 28.

Оптические параметры волокна, полученного согласно варианту осуществления, исследованные и подтвержденные с помощью оптического рефлектометра временной области (ОРВО) и других соответствующих приборов, представляют собой профиль показателя преломления, затухание при 1,550 нм, затухание при 1,383 нм, критическая длина волны, диаметр модового поля, потери на макроизгибе и т.д. Коэффициент затухания волокна со сверхнизкими потерями при длине волны 1,550 нм составляет не более чем 0,158 дБ/км; и коэффициент затухания при длине волны 1,383 нм составляет не более чем 0,28 дБ/км. Критическая длина волны составляет не более чем 1,490 нм после введения волокна со сверхнизкими потерями в кабель; и диаметр модового поля при длине волны 1,550 нм составляет не более чем 12,5 мкм.

Пример 2

Как представлено на фиг. 1, волокно со сверхнизкими потерями, полученное согласно варианту осуществления, содержит сердцевинный слой 1, внутреннюю оболочку 2 и наружную оболочку 3, которые нанесены последовательно; сердцевинный слой 1 представляет собой стержень из чистого кремния, легированный ионами щелочного металла; концентрация легирующих ионов щелочного металла в сердцевинном слое 1 составляет 500 ч./млн.; внутренняя оболочка 2 представляет собой трубку из легированного фтором кварца; и наружная оболочка 3 представляет собой наружную оболочку, синтезированную способом НОПФ. Разность относительных показателей преломления Δ1 сердцевинного слоя 1 и внутренней оболочки 2 составляет приблизительно 0,6%; и разность относительных показателей преломления Δ2 внутренней оболочки 2 и наружной оболочки 3 составляет приблизительно -0,4%.

Слой легированного фтором кварца осаждают на внутренней стенке трубки из легированного фтором кварца посредством реакции в газовой фазе; слой легированного фтором кварца формируют послойно до соответствия его показателя преломления разности относительных показателей преломления сердцевинного слоя 1 и внутренней оболочки 2.

Концентрация легирующего фтора во внутренней оболочке 2 составляет 800 ч./млн.

Диаметр сердцевинного слоя составляет 8 мкм; и суммарный диаметр наружной оболочки 3 и внутренней оболочки 2 составляет 125,5 мкм.

Соотношение вязкости материалов сердцевинного слоя 1 и внутренней оболочки 2 при 1000°С составляет 1,4.

Пример 3

Как представлено на фиг. 1, волокно со сверхнизкими потерями, полученное согласно варианту осуществления, содержит сердцевинный слой 1, внутреннюю оболочку 2 и наружную оболочку 3, которые нанесены последовательно; сердцевинный слой 1 представляет собой стержень из чистого кремния, легированный ионами щелочного металла; концентрация легирующих ионов щелочного металла в сердцевинном слое 1 составляет 400 ч./млн.; внутренняя оболочка 2 представляет собой трубку из легированного фтором кварца; и наружная оболочка 3 представляет собой наружную оболочку, синтезированную способом НОПФ. Разность относительных показателей преломления Δ1 сердцевинного слоя 1 и внутренней оболочки 2 составляет приблизительно 0,5%; и разность относительных показателей преломления Δ2 внутренней оболочки 2 и наружной оболочки 3 составляет приблизительно -0,4%.

Слой легированного фтором кварца осаждают на внутренней стенке трубки из легированного фтором кварца посредством реакции в газовой фазе; слой легированного фтором кварца формируют послойно до соответствия его показателя преломления разности относительных показателей преломления сердцевинного слоя 1 и внутренней оболочки 2.

Концентрация легирующего фтора во внутренней оболочке 2 составляет 600 ч./млн.

Диаметр сердцевинного слоя составляет 7 мкм; и суммарный диаметр наружной оболочки 3 и внутренней оболочки 2 составляет 125 мкм.

Соотношение вязкости материалов сердцевинного слоя 1 и внутренней оболочки 2 при 1000°С составляет 1,2.

Выше упомянуты только предпочтительные варианты осуществления настоящего изобретения, но они не ограничивают объем правовой охраны настоящего изобретения; любое эквивалентное замещение или видоизменение специалистами в данной области техники в пределах объема настоящего изобретения согласно технической схеме и концепции настоящего изобретения входит в объем правовой охраны настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАГОТОВКА ОПТИЧЕСКОГО ВОЛОКНА И СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКОГО ВОЛОКНА СО СВЕРХНИЗКИМ ОСЛАБЛЕНИЕМ, А ТАКЖЕ ОПТИЧЕСКОЕ ВОЛОКНО | 2019 |

|

RU2768315C1 |

| ОДНОМОДОВОЕ ОПТИЧЕСКОЕ ВОЛОКНО СО СВЕРХНИЗКИМ ЗАТУХАНИЕМ И БОЛЬШОЙ ЭФФЕКТИВНОЙ ПЛОЩАДЬЮ | 2019 |

|

RU2769089C1 |

| ОПТИЧЕСКОЕ ВОЛОКНО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2713011C1 |

| ЗАГОТОВКА ОПТИЧЕСКОГО ВОЛОКНА, ИМЕЮЩАЯ БАРЬЕР ДЛЯ ОН (ВАРИАНТЫ) И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2194025C2 |

| ЛЕГИРОВАННОЕ БРОМОМ ОПТИЧЕСКОЕ ВОЛОКНО | 2016 |

|

RU2736023C2 |

| ЗАГОТОВКА ВОЛОКОННОГО СВЕТОВОДА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2105733C1 |

| ЭНЕРГОПЕРЕДАЮЩЕЕ ВОЛОКНО И СПОСОБ ЕГО ПОЛУЧЕНИЯ, И ВОЛОКОННЫЙ ЛАЗЕР | 2023 |

|

RU2837085C1 |

| ОДНОМОДОВОЕ ОПТИЧЕСКОЕ ВОЛОКНО И СПОСОБ ИЗГОТОВЛЕНИЯ ОДНОМОДОВОГО ОПТИЧЕСКОГО ВОЛОКНА | 2001 |

|

RU2271025C2 |

| ОПТИЧЕСКОЕ ВОЛОКНО И ОКРАШЕННОЕ ОПТИЧЕСКОЕ ВОЛОКНО | 2017 |

|

RU2729451C2 |

| ОПТИЧЕСКОЕ ВОЛОКНО (ВАРИАНТЫ) | 2001 |

|

RU2215310C2 |

Настоящее изобретение раскрывает волокно со сверхнизкими потерями. Вязкость сердцевинного слоя может быть уменьшена посредством введения щелочного металла в процессе аксиального осаждения из паровой фазы (АОПФ) таким образом, что сердцевинный слой лучше совмещается с внутренней оболочкой и наружной оболочкой, при этом также уменьшается внутреннее напряжение; в результате становится возможным получение волокна со сверхнизкими потерями и низким затуханием при передаче. Основу способа получения волокна со сверхнизкими потерями согласно настоящему изобретению представляет собой традиционный процесс осаждения АОПФ; на процесс обычного осаждения значительно не влияют низкое содержание легирующего щелочного металла и небольшой воздушный поток в процессе осаждения; легирование щелочным металлом в процессе осаждения осуществляют так, чтобы не увеличивать продолжительность производства и, таким образом, обеспечивать устойчивое получение в простом производственном процессе, который может быть использован для массового изготовления. Согласно настоящему изобретению затухание в волокне может быть оптимизировано согласно стандарту сверхнизких потерь, чтобы можно было уменьшать число ретрансляционных станций, снижать расходы и улучшать качество передачи в ходе высокоскоростной передачи на большие расстояния при низком затухании. 3 н. и 7 з.п. ф-лы, 3 ил.

1. Волокно со сверхнизкими потерями, содержащее сердцевинный слой, внутреннюю оболочку и наружную оболочку, которые последовательно инкапсулированы; причем сердцевинный слой представляет собой стержень из чистого кремния, легированный ионами щелочного металла; концентрация легирующих ионов щелочного металла в сердцевинном слое составляет от 200 ч./млн до 500 ч./млн; внутренняя оболочка представляет собой трубку из легированного фтором кварца; и наружная оболочка представляет собой наружную оболочку, синтезированную способом наружного осаждения из паровой фазы (НОПФ); разность относительных показателей преломления Д1 сердцевинного слоя и внутренней оболочки составляет приблизительно от 0,4% до 0,6%; и разность относительных показателей преломления А2 внутренней оболочки и наружной оболочки составляет приблизительно от -0,3% до -0,4%.

2. Волокно со сверхнизкими потерями по п. 1, в котором слой легированного фтором кварца осаждают на внутреннюю стенку трубки из легированного фтором кварца посредством реакции в газовой фазе; и слой легированного фтором кварца формируют послойно до соответствия показателя преломления разности относительных показателей преломления сердцевинного слоя и внутренней оболочки.

3. Волокно со сверхнизкими потерями по п. 1, в котором концентрация легирующего фтора во внутренней оболочке составляет от 500 ч./млн до 800 ч./млн.

4. Волокно со сверхнизкими потерями по п. 1, в котором диаметр сердцевинного слоя составляет от 7 мкм до 8 мкм; суммарный диаметр наружной оболочки и внутренней оболочки составляет от 124,5 мкм до 125,5 мкм.

5. Волокно со сверхнизкими потерями по п. 1, в котором соотношение вязкости материалов сердцевинного слоя и внутренней оболочки при 1000°С находится в диапазоне от 1 до 1,4.

6. Волокно со сверхнизкими потерями по п. 1, в котором коэффициент затухания волокна со сверхнизкими потерями при длине волны 1,550 нм составляет не более чем 0,158 дБ/км; и коэффициент затухания при длине волны 1,383 нм составляет не более чем 0,28 дБ/км.

7. Волокно со сверхнизкими потерями по п. 1, в котором критическая длина волны составляет не более чем 1,490 нм после введения волокна со сверхнизкими потерями в кабель; и диаметр модового поля при длине волны 1,550 нм составляет не более чем 12,5 мкм.

8. Способ получения волокна со сверхнизкими потерями, предусматривающий следующие стадии:

стадия I: осаждение щелочного металла и легирование способом аксиального осаждения из паровой фазы с получением рыхлого изделия;

стадия II: обезвоживание и спекание рыхлого изделия в агломерационной печи таким образом, что ионы щелочного металла диффундируют в сердцевинном слое в процессе спекания, с получением однородно легированного сердцевинного стержня;

стадия III: совмещение трубки из легированного фтором кварца в качестве внутренней оболочки, окружающей сердцевинный стержень; плавление, уплотнение и расширение внутренней оболочки и сердцевинного стержня с получением расширенного сердцевинного стержня;

стадия IV: нанесение наружной оболочки на расширенный сердцевинный стержень с получением заготовки; и

стадия V: вытягивание заготовки.

9. Способ получения волокна со сверхнизкими потерями по п. 8, в котором стадию I составляют следующие стадии:

S1: помещение соли щелочного металла в нагревательный шкаф ниже осадительного резервуара; начало нагревания нагревательного шкафа; поддержание давления пара выше 0,1 кПа при средней скорости нагревания 10°С/мин, пока внутренняя температура не превысит 900°С и не образуется пар щелочного металла; введение кислорода в нагревательный шкаф из воздушного впуска на боковой стенке нагревательного шкафа; после смешивания кислорода с полученным паром щелочного металла и образования смешанного газа введение смешанного газа в воздушный выпускной трубопровод из воздушного выпуска на боковой стенке нагревательного шкафа;

S2: образование рыхлого изделия в осадительном резервуаре посредством осуществления обычного процесса осаждения;

S3: когда первая горелка раздува в осадительном резервуаре начинает распыление газообразного исходного материала, содержащего тетрахлорид кремния, кислород и водород, открытие клапана пара щелочного металла и регулирование скорости потока смешанного газа из второй горелки раздува, причем точки распыления первой горелки раздува и второй горелки раздува находятся на центральной оси рыхлого изделия; поддержание вращения рыхлого изделия таким образом, что щелочной металл может поступать по всему поперечному сечению рыхлого изделия; и

S4: начало обычного процесса осаждения; и закрытие клапана пара щелочного металла, когда процесс обычного осаждения близок к завершению.

10. Устройство осадительного легирования для способа получения волокна со сверхнизкими потерями по п. 9, причем устройство содержит осадительный резервуар; нагревательный шкаф для помещения соли щелочного металла расположен ниже осадительного резервуара; одна боковая стенка нагревательного шкафа оборудована воздушным впуском, а другая боковая стенка нагревательного шкафа оборудована воздушным выпуском; и клапан пара щелочного металла расположен на воздушном выпуске; первая горелка раздува для распыления газообразного исходного материала и вторая горелка раздува для распыления смешанного газа на одной высоте с первой горелкой раздува соответственно расположены на одной боковой стенке осадительного резервуара; и воздушный выпуск находится в сообщении со второй горелкой раздува посредством воздушного выпускного трубопровода.

| CN 102627400 B, 06.01.2016 | |||

| US 0009395485 B2, 19.07.2016 | |||

| US 20030217569 A, 27.11.2003 | |||

| WO 2009034413 A1, 19.03.2009 | |||

| US 0004729777 A1, 08.03.1988. |

Авторы

Даты

2020-04-06—Публикация

2018-09-26—Подача