Группа изобретений относится к области машиностроения, а именно к машинам с вращающимся ротором, и может быть использована при создании турбонасосных агрегатов (ТНА) летательных аппаратов (ЛА) различного назначения.

Известен способ обеспечения осевых зазоров между центробежным колесом и корпусом насоса [1. Турк, В.И. Насосы и насосные станции / В.И. Турк. - М: Госстройиздат, 1961. - С. 89.], в котором между колесом насоса и корпусом оставляют небольшие зазоры до 0,25 мм, что предотвращает трение между вращающимся колесом и корпусом и уменьшает утечки жидкости. Уменьшение зазора достигается вставкой бронзовых или чугунных уплотнительных колец в зазор между вращающимся колесом и корпусом. По мере изнашивания уплотнительные кольца можно заменить.

Недостатками данного способа обеспечения осевых зазоров являются усложнение конструкции и невозможность его применения в центробежных насосах с массой ротора до 2 кг, к числу которых относятся ТНА ЛА. Если колесо насоса коснется уплотнительных колец, произойдет заклинивание и разрушение ТНА в силу малой массы и инерции ротора. Другим недостатком этого способа является образование во время работы стружки от истирания уплотнительных колец и попадание ее внутрь ТНА, что может привести к разрушению подшипников, забиванию фильтров топливной системы и аварии ЛА.

Прототипом, наиболее близким к заявляемому способу по совокупности технических признаков, выбран способ обеспечения осевых зазоров между центробежным колесом и корпусом насоса пригонкой по размерам деталей, являющихся звеньями размерной цепи (колец, прокладок, пластин) [2. Павлович, Л.А., Точность изготовления гидравлических устройств расходных систем / Л.А. Павлович, С.Л. Александров. - М.: Машиностроение, 1986. - С. 28, 29]. По предлагаемому способу ТНА собирают, обеспечивая осевые зазоры между центробежным колесом, установленным на роторе, и корпусом насоса. Осевые зазоры обеспечиваются пригонкой размеров колец, являющихся звеньями размерной цепи.

Недостатком способа, выбранного в качестве прототипа, является невозможность напрямую проконтролировать зазоры между центробежным колесом и корпусом насоса в процессе и после пригонки осевых зазоров из-за отсутствия доступа для мерительного инструмента Пригонка зазоров в агрегате и их контроль осуществляются с использованием технологических колец, пересчетом по нескольким измеренным размерам, то есть косвенным способом. В результате суммирования погрешностей нескольких измерений возрастает погрешность пригонки зазоров, а также возможны ошибки из-за человеческого фактора. Ситуация усугубляется тем, что в современных насосах зазоры между колесом насоса и корпусом ТНА выполняются предельно допустимыми с целью снижения потерь давления и повышения эффективности. В результате действия на ротор осевых сил осевые зазоры при работе агрегата уменьшаются на сумму осевого люфта подшипника и конструктивного осевого зазора между кольцом и крышкой, что уменьшает осевые зазоры более чем в два раза. Таким образом, даже небольшая ошибка в пригонке осевых зазоров может привести к касанию центробежного колеса о корпус насоса и разрушению ТНА. При этом ошибку сборки невозможно выявить ни на одном из этапов изготовления, в том числе и при испытаниях ТНА, так как режимы ограничиваются для сохранения ресурса агрегата и целостности стояночных уплотнений.

Заявляемый способ контроля осевых зазоров между центробежным колесом и корпусом ТНА совпадает с прототипом по следующему существенному признаку: обеспечение осевых зазоров осуществляется их пригонкой по размерам деталей, являющихся звеньями размерной цепи.

Целью заявляемой группы изобретений является обеспечение контроля осевых зазоров между колесом и корпусом ТНА ЛА, гарантирующих работу ротора без заклинивания.

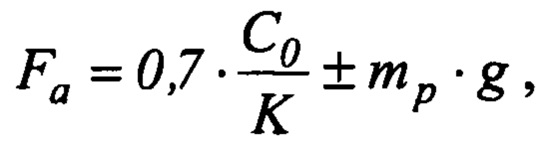

В предлагаемом способе контроль осевых зазоров между центробежным колесом и корпусом ТНА осуществляется приложением к ротору собранного ТНА крутящего момента Мкр, под действием которого обеспечивается вращение ротора. При этом ротор нагружается поочередно сначала в одну, а затем в другую сторону осевыми усилиями Fa, рассчитываемыми по формуле:

где С0 - максимально допустимая радиальная статическая нагрузка радиально-упорного подшипника;

K - коэффициент запаса прочности подшипника из диапазона K=5÷8;

mp - масса ротора;

g - ускорение свободного падения, g=9,81 м/с2.

Знак плюс в формуле (1) ставится при приложении усилия к ротору в направлении вверх, минус - вниз.

Крутящий момент Мкр выбирается из диапазона Мкр ≤ 1,5⋅Fa⋅μ⋅d,

где μ - коэффициент трения в подшипнике;

d - диаметр шейки вала.

Заявляемое устройство для осуществления способа контроля осевых зазоров между центробежным колесом и корпусом ТНА состоит из рамы, устройства для приложения крутящего момента, устройства для передачи осевых усилий с устройством для измерения осевых усилий с электронным табло и подвижного узла стыковки. Рама включает нижнюю, промежуточную и верхнюю плиты, соединенные между собой опорами. Промежуточная плита выполнена с возможностью установки в ней ТНА, а на ее верхнюю сторону выведен диск ротора ТНА, содержащий вращающуюся тягу. На верхней стороне верхней плиты размещены устройство для передачи осевых усилий и электронное табло устройства для измерения осевых усилий. Устройство для передачи осевых усилий содержит невращающуюся тягу. Подвижный узел стыковки соединяет невращающуюся тягу от устройства для передачи осевых усилий с вращающейся тягой от диска ротора ТНА посредством радиально-упорного подшипника.

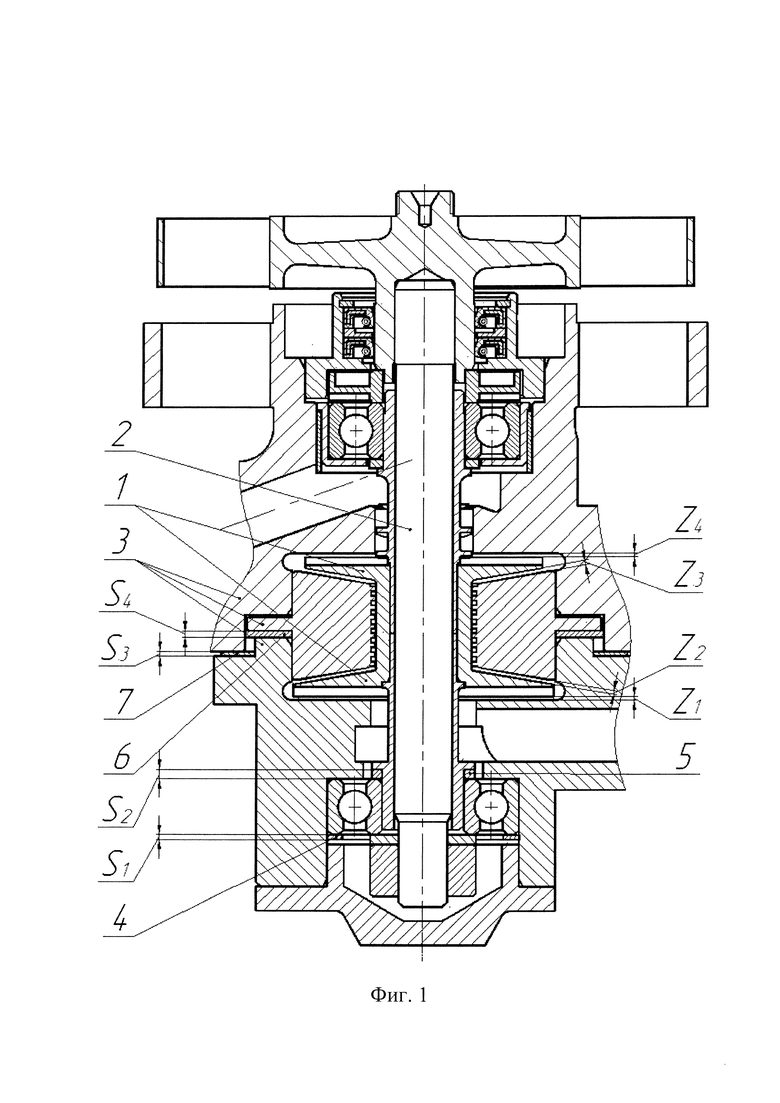

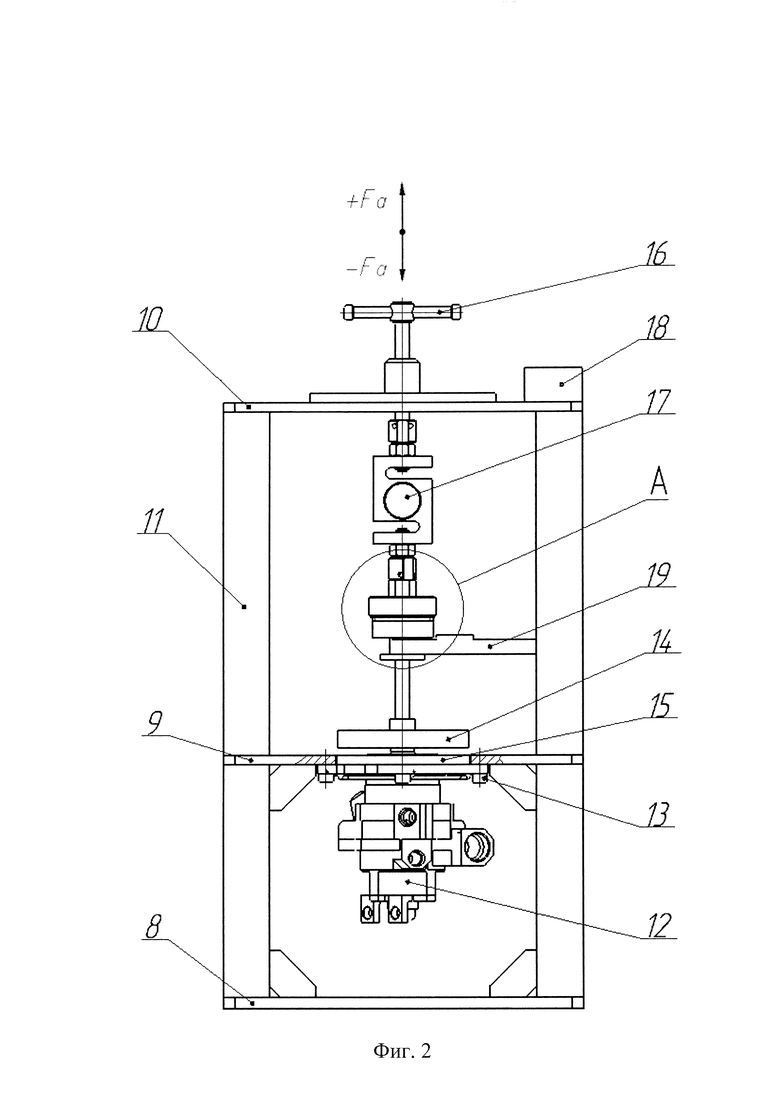

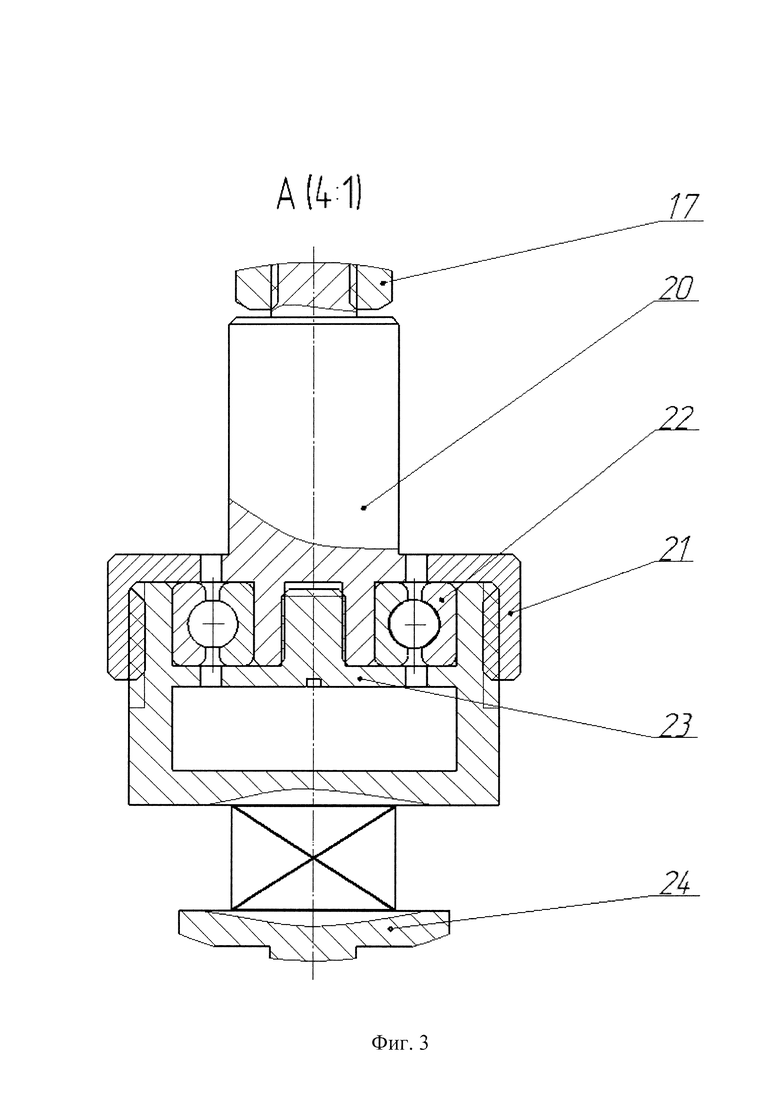

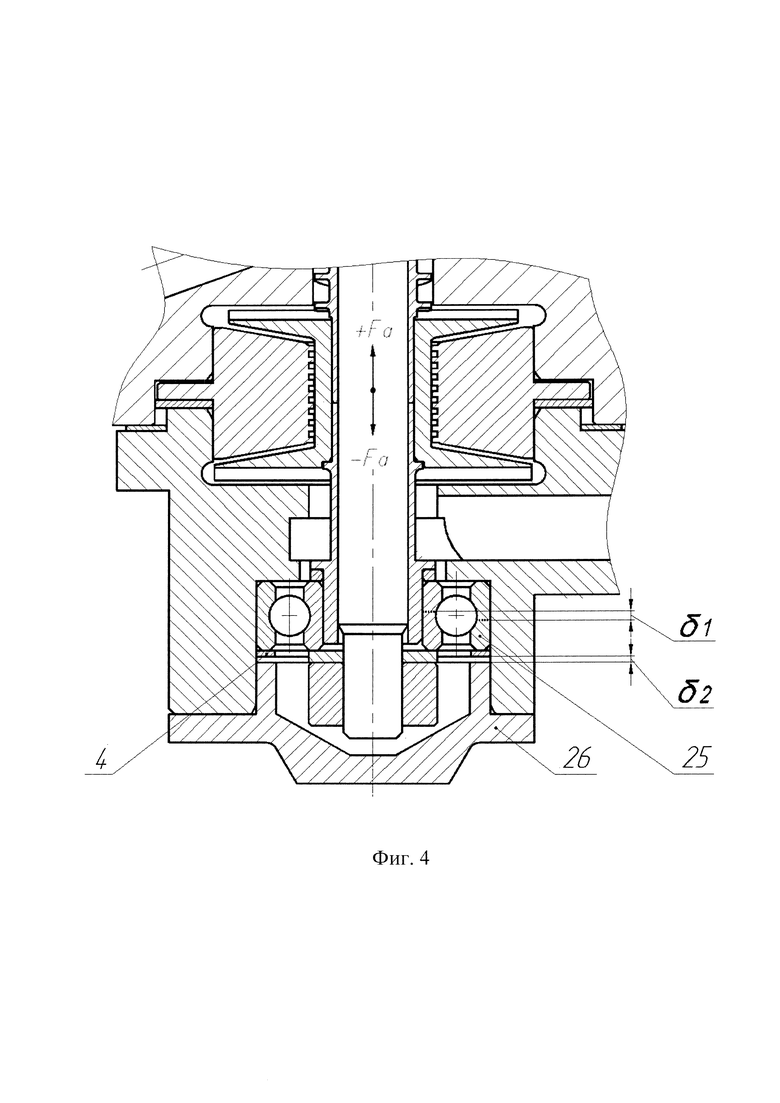

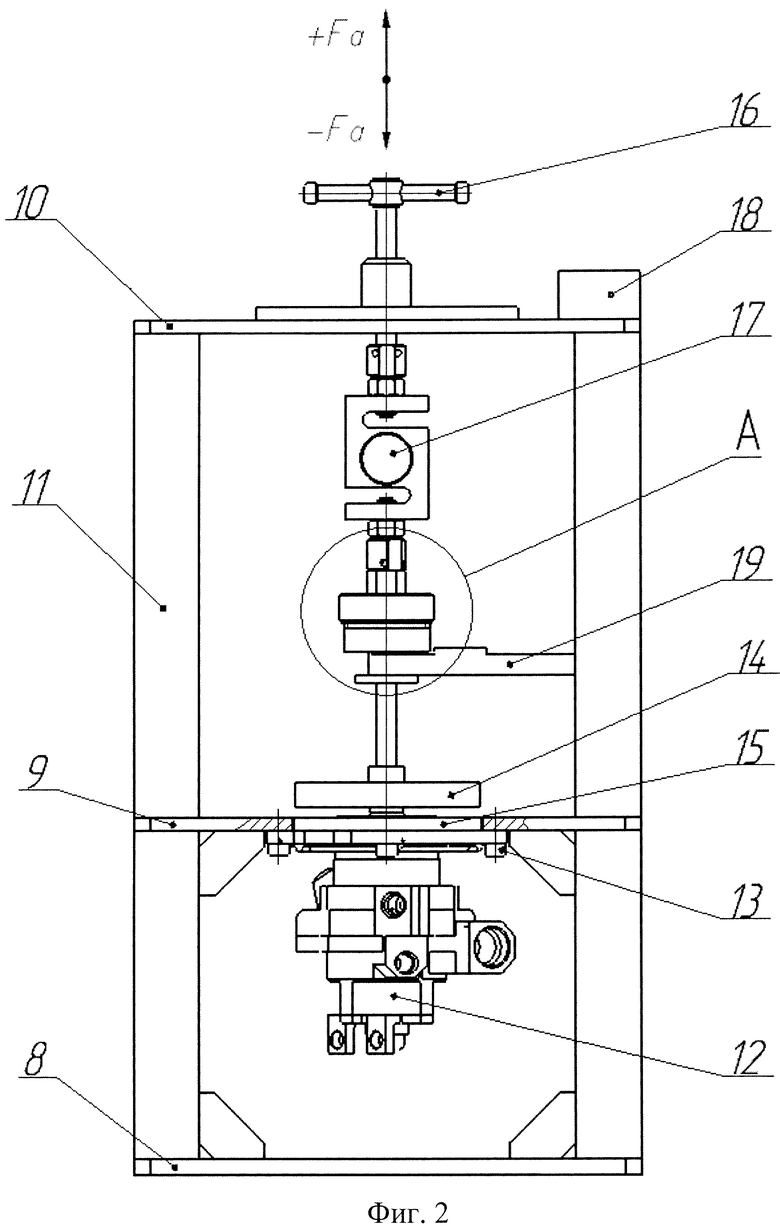

Группа изобретений поясняется чертежами (фиг. 1-4), где на фиг. 1 показан продольный разрез ТНА; на фиг. 2 - вариант исполнения устройства для осуществления способа контроля осевых зазоров между центробежным колесом и корпусом ТНА; на фиг. 3 - продольный разрез подвижного узла стыковки заявляемого устройства; на фиг. 4 - продольный разрез ТНА при воздействии на ротор осевых усилий Fa.

Группа изобретений осуществляется следующим образом.

Выполняют сборку ТНА. Между центробежным колесом 1, установленным на роторе 2, и корпусом 3 ТНА имеются осевые зазоры Z1 Z2, Z3, Z4, которые обеспечиваются пригонкой размеров S1 S2, S3, S4 колец 4, 5, 6, 7, являющихся звеньями размерной цепи. Собранный ТНА устанавливают на устройство для осуществления способа контроля осевых зазоров между центробежным колесом и корпусом ТНА.

Устройство представляет собой сварную раму, состоящую из плит: нижней 8, промежуточной 9 и верхней 10, соединенных между собой по четырем углам опорами 11. Нижняя плита 8 является основанием устройства. Промежуточная плита 9 служит для установки ТНА 12. Крепление ТНА 12 осуществляется с нижней стороны плиты 9 при помощи винтов 13. При этом диск 14 ротора 2 ТНА 12 выведен на верхнюю сторону плиты 9 через отверстие 15 в плите 9. На верхней плите 10 установлен силовой винт 16 с динамометром 17, подвижным узлом стыковки А и электронным табло 18. Под подвижным узлом стыковки А крепится моментный ключ 19.

Подвижный узел стыковки А собирается и устанавливается на устройство следующим образом. Снизу на невращающуюся тягу 20, соединенную с силовым винтом 16, заводится фиксатор 21 и устанавливается радиально-упорный подшипник 22. Фиксация подшипника 22 на невращающейся тяге 20 выполняется по торцу внутренней обоймы подшипника винтом 23, который вворачивается в невращающуюся тягу 20. Далее, снизу по наружной обойме подшипника 22 заводится вращающаяся тяга 24 до упора выступом в торец наружной обоймы подшипника 22. Фиксатор 21 навинчивается на вращающуюся тягу 24 до упора в торец наружной обоймы подшипника 22. Собранный подвижный узел стыковки А вращением силового винта 16 опускается вниз до соединения вращающейся тяги 24 с диском 14 ротора 2 ТНА 12. Данная операция является завершающей перед проведением испытаний.

Осевые усилия Fa рассчитываются по формуле (1) и создаются вращением силового винта 16. Передаются осевые усилия Fa через подвижный узел стыковки А на ротор 2 сначала в одну, а затем в другую сторону. Величина Fa измеряется динамометром 17 и контролируется по электронному табло 18.

Осевой люфт δ1 радиально-упорного подшипника 25 составляет половину величины осевых зазоров Z1, Z2, Z3, Z4. В результате действия на ротор 2 прикладываемой осевой силы Fa осевые зазоры Z1, Z2, Z3, Z4 уменьшаются на сумму осевого люфта δ1 подшипника 25 и конструктивного осевого зазора δ2 между кольцом 4 и крышкой 26, что уменьшает осевые зазоры более чем в два раза. Тем самым осевые люфты в радиально-упорном подшипнике 25 и между деталями ТНА полностью исключаются.

При приложении к ротору 2 крутящего момента Мкр и осевых усилий Fa должно обеспечиваться вращение ротора 2 ТНА 12. Если ротор 2 не вращается, а моментный ключ 19 проворачивается, это означает, что пригонка зазоров выполнена с ошибкой и центробежное колесо 1 заклинило о корпус 3. ТНА 12 разбирается, устраняется ошибка и проводится повторная проверка. При положительных результатах проверок ТНА допускается в дальнейшее производство.

Подвижный узел стыковки А обеспечивает передачу на ротор 2 осевых усилий Fa механическим способом, не препятствуя вращению ротора 2, что достигается соединением невращающейся тяги 20 от силового винта 16 с вращающейся тягой 24 от диска 14 ротора 2 посредством радиально-упорного подшипника 22.

Таким образом, техническим результатом группы изобретений является обеспечение контроля осевых зазоров между колесом и корпусом ТНА ЛА, гарантирующих надежность работы ТНА.

Технический результат достигается тем, что контроль осевых зазоров между колесом и корпусом ТНА ЛА обеспечивается:

- приложением к вращающейся тяге от диска ротора ТНА крутящего момента Мкр, выбранного из диапазона Мкр ≤ 1,5⋅Fa⋅μ⋅d, где μ - коэффициент трения в подшипнике; d - диаметр шейки вала;

- передачей на ротор осевых усилий Fa, рассчитываемых по

формуле (1), невращающейся тягой от силового винта;

- соединением невращающейся тяги от силового винта с вращающейся тягой от диска ротора ТНА в подвижном узле стыковки посредством радиально-упорного подшипника.

Предлагаемые способ и устройство могут быть осуществлены с помощью стандартного оборудования и материалов отечественного производства. Таким образом, они соответствуют критерию «промышленная применимость».

Источники, принятые во внимание:

1. Турк, В.И. Насосы и насосные станции / В.И. Турк. - М.: Госстройиздат, 1961. - 495 с.

2. Павлович, Л.А., Точность изготовления гидравлических устройств расходных систем / Л.А. Павлович, С.Л. Александров. - М.: Машиностроение, 1986. - 72 с.

3. Пат. 2496985 RU, МПК6 F01C 21/02, F04C 18/16. Способ осевого позиционирования подшипников на шейке вала / Ваннесте Софи Крис (BE), Бернартс Барт (BE) - Заявл. 27.09.2010; опубл. 27.10.2013, Бюл. №30.

4. Пат. 159148 RU, МПК6 G01M 13/04, G01B 5/14. Устройство для измерения осевого зазора в шарнирных подшипниках / Колпецов А.К. и др. - Заявл. 27.04.2015; опубл. 10.02.2016, Бюл. №4.

5. Пат. 201464087 CN, МПК G01L 1/04. Motor transmission structure torsion testing device / Сюй Цзянчэнь и др. - Заявл. 16.06.2009; опубл. 12.05.2010.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНЫЙ НАСОС | 1999 |

|

RU2180055C2 |

| ДВУХКОНТУРНЫЙ БИРОТАТИВНЫЙ ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2023 |

|

RU2803681C1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ | 2013 |

|

RU2534188C1 |

| ДВУХКОНТУРНЫЙ БИРОТАТИВНЫЙ ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2023 |

|

RU2805947C1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ | 2007 |

|

RU2341689C2 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ | 2014 |

|

RU2548331C1 |

| МУФТА ГИДРОДИНАМИЧЕСКАЯ | 2006 |

|

RU2353834C2 |

| ВОДОМЕТНОЕ УСТРОЙСТВО | 2011 |

|

RU2492104C2 |

| НАСОСНЫЙ АГРЕГАТ | 2004 |

|

RU2280194C1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ | 1988 |

|

RU2083860C1 |

Группа изобретений относится к области машиностроения, а именно к машинам с вращающимся ротором, и может быть использована при создании турбонасосных агрегатов (ТНА) летательных аппаратов. В способе контроля осевых зазоров между центробежным колесом и корпусом ТНА осуществляется приложение к ротору собранного ТНА крутящего момента, под действием которого обеспечивается вращение ротора. При этом ротор нагружается поочередно сначала в одну, а затем в другую сторону осевыми усилиями, рассчитываемыми по формуле, включающей: максимально допустимую радиальную статическую нагрузку радиально-упорного подшипника, коэффициент запаса прочности подшипника, массу ротора, ускорение свободного падения. При этом крутящий момент Мкр выбирается из диапазона, зависящего от коэффициента трения в подшипнике и диаметра шейки вала. Изобретения направлены на обеспечение контроля осевых зазоров между колесом и корпусом ТНА летательных аппаратов, гарантирующих надежность работы ТНА. 2 н.п. ф-лы, 4 ил.

1. Способ контроля осевых зазоров между центробежным колесом и корпусом турбонасосного агрегата (ТНА) летательного аппарата (ЛА), в котором обеспечение осевых зазоров осуществляется их пригонкой по размерам деталей, являющихся звеньями размерной цепи, отличающийся тем, что к ротору собранного ТНА прикладывается крутящий момент Мкр, под действием которого обеспечивается вращение ротора, нагружаемого поочередно сначала в одну, а затем в другую сторону осевыми усилиями Fa, рассчитываемыми по формуле:

где С0 - максимально допустимая радиальная статическая нагрузка радиально-упорного подшипника;

K - коэффициент запаса прочности подшипника из диапазона K=5÷8;

mp - масса ротора;

g - ускорение свободного падения, g=9,81 м/с2;

при этом знак плюс ставится при приложении усилия к ротору в направлении вверх, минус - вниз;

а крутящий момент Мкр выбирается из диапазона Мкр ≤ 1,5⋅Fa⋅μ⋅d,

где μ - коэффициент трения в подшипнике;

d - диаметр шейки вала.

2. Устройство для осуществления способа контроля осевых зазоров между центробежным колесом и корпусом ТНА ЛА, состоящее из рамы, включающей нижнюю, промежуточную и верхнюю плиты, соединенные между собой опорами, при этом промежуточная плита выполнена с возможностью установки в ней ТНА, а на верхнюю сторону промежуточной плиты выведен диск ротора ТНА, устройства для приложения крутящего момента, устройства для передачи осевых усилий с устройством для измерения осевых усилий с электронным табло, при этом устройство для передачи осевых усилий и электронное табло устройства для измерения осевых усилий размещены на верхней стороне верхней плиты, характеризующееся тем, что диск ротора ТНА содержит вращающуюся тягу, устройство для передачи осевых усилий содержит невращающуюся тягу, при этом вращающаяся тяга от диска ротора ТНА и невращающаяся тяга от устройства для передачи осевых усилий соединены в подвижном узле стыковки посредством радиально-упорного подшипника.

| ПАВЛОВИЧ Л.А., АЛЕКСАНДРОВ С.Л | |||

| Точность изготовления гидравлических устройств расходных систем | |||

| Москва, Машиностроение, 1986, с | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| US 5403165 A1, 04.04.1995 | |||

| СИСТЕМА С САМОКОНТРОЛЕМ ДЛЯ ОЦЕНКИ ПАРАМЕТРОВ И УПРАВЛЕНИЯ РЕГУЛИРОВАНИЕМ ПРОТИВОУТЕЧНЫХ УСТРОЙСТВ В ДИНАМИЧЕСКИХ НАСОСАХ | 2009 |

|

RU2486371C2 |

| US 5385442 A1, 31.01.1995 | |||

| US 5427498 A1, 27.06.1995 | |||

| СПОСОБ ПОЛУЧЕНИЯ ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА НА ОСНОВЕ ПОРИСТОГО ПОЛИВИНИЛФОРМАЛЯ | 2015 |

|

RU2681906C2 |

Авторы

Даты

2020-04-08—Публикация

2019-07-15—Подача