Предлагаемое изобретение относится к области насосостроения, а именно к высокооборотным высоконапорным центробежным насосам, и может быть использовано в области ракетостроения, в турбонасосных агрегатах (ТНА) жидкостных ракетных двигателей (ЖРД).

Одним из главных элементов конструкции, в значительной мере определяющим работоспособность высокооборотных высоконапорных центробежных насосов и, в частности насосов ТНА, являются подшипники опор ротора. Относительно невысокий требуемый ресурс турбонасосных агрегатов ЖРД обусловил широкое использование в опорах роторов ТНА шарикоподшипников.

При высоких давлениях в полостях насоса и турбины на элементы ротора действуют осевые усилия в десятки и сотни кН. Для исключения воздействия осевых усилий на подшипники в ТНА применяется автоматическая осевая разгрузка ротора, обеспечивающая уравновешивание осевых усилий, действующих на элементы ротора.

Известен центробежный насос, содержащий статор, ротор, установленный с возможностью осевого перемещения относительно статора, рабочее колесо с несущим и покрывным дисками, установленное на вал ротора, пяту, щелевое уплотнение, выполненное на несущем диске рабочего колеса, торцовую регулирующую щель между пятой и кольцевым выступом на несущем диске рабочего колеса, шарикоподшипник, установленный между торцами статора и опирающийся на упорный торец статора со стороны несущего диска рабочего колеса (авторское свидетельство 830010 по заявке 2802086, МПК F 04 D 29/04, 19.07.1979 г. - прототип).

Недостатком данного насоса является пониженная работоспособность шарикоподшипников из-за проскальзывания шариков в процессе работы, в особенности при запуске ЖРД, вследствие значительного темпа роста частоты вращения. Устройство автоматической осевой разгрузки ротора полностью разгружает шарикоподшипники от воздействия осевых усилий. В результате этого шарики, смещаясь в пределах зазоров в подшипнике, теряют контакт с рабочими поверхностями колец подшипника. Это приводит к проскальзыванию шариков и к снижению работоспособности шарикоподшипников. Режим проскальзывания шариков особенно опасен для подшипников, работающих в жидком кислороде. При проскальзывании происходит интенсивный разогрев и износ мест контакта шариков, что может привести к возгоранию подшипника в среде кислорода и к выходу из строя насоса.

Кроме того, при работе шарикоподшипника без осевой нагрузки под воздействием радиальных дисбалансных нагрузок ротор вращается с прецессией в пределах радиального зазора шарикоподшипника. Это приводит к повышенным динамическим нагрузкам, снижающим долговечность шарикоподшипника.

Задачей предлагаемого изобретения является повышение работоспособности шарикоподшипников путем устранения проскальзывания шариков и исключения прецессии ротора.

Поставленная задача достигается тем, что в центробежном насосе, содержащем статор, ротор, установленный с возможностью осевого перемещения относительно статора, рабочее колесо с несущим и покрывным дисками, установленное на вал ротора, пяту, щелевое уплотнение, выполненное на несущем диске рабочего колеса, торцовую регулирующую щель между пятой и кольцевым выступом на несущем диске рабочего колеса, шарикоподшипник, установленный между торцами статора и опирающийся на упорный торец статора со стороны несущего диска рабочего колеса, согласно изобретению со стороны, противоположной упорному торцу статора, между торцом статора и торцом шарикоподшипника установлен упругий элемент с ограничителем осевого перемещения ротора, выполненным в виде кольца, опирающегося на упругий элемент и на торец шарикоподшипника.

Причем для снижения осевых нагрузок на шарикоподшипник при запуске центробежного насоса за счет повышения эффективности автоматической осевой разгрузки ограничитель осевого перемещения ротора может быть выполнен в виде отдельного кольца, в котором ниже внутреннего диаметра упругого элемента выполнен цилиндрический выступ, образующий с корпусом осевой зазор, и соединенный с этим выступом упругий элемент ограничителя, на который опирается упругий элемент.

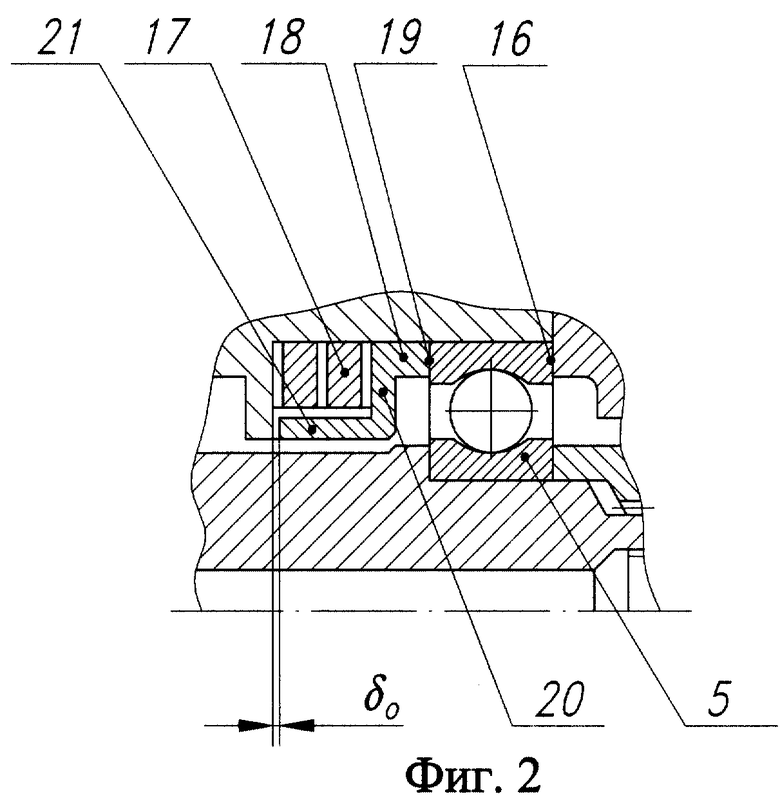

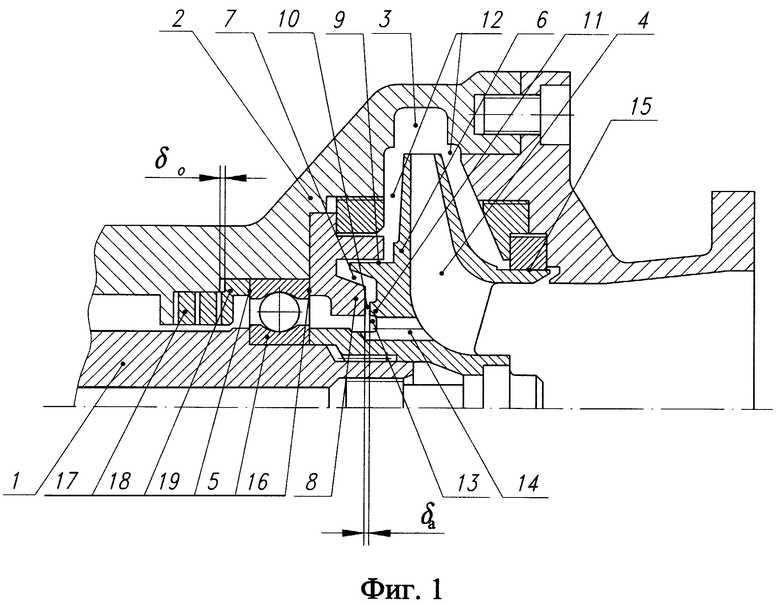

На фиг.1 показан общий вид, на фиг.2 - вариант предлагаемого насоса, где 1 - ротор, 2 - статор, 3 - отвод насоса, 4 - рабочее колесо, 5 - шарикоподшипник, 6 - несущий диск, 7 - разгрузочная полость, 8 - пята, 9, 15 - щелевое уплотнение, 10 - торцовая регулирующая щель, 11 - кольцевой выступ, 12 - полость высокого давления, 13 - сливная полость, 14 - сливные отверстия, 16 - упорный торец, 17 - упругий элемент, 18 - ограничитель, 19 - упорный торец ограничителя, 20 - упругий элемент ограничителя, 21 - цилиндрический выступ, δ0 - зазор по торцу ограничителя, δa - зазор в торцевой регулирующей щели.

Центробежный насос (фиг. 1) состоит из ротора 1 и статора 2, в котором выполнен отвод насоса 3. На валу ротора установлено рабочее колесо 4. Ротор 1 опирается на шарикоподшипник 5, установленный в статоре 2. Со стороны несущего диска 6 рабочего колеса 4 выполнено устройство автоматической осевой разгрузки ротора. Разгрузочная полость 7 устройства автоматической осевой разгрузки ротора образована несущим диском 6 и пятой 8 и ограничена щелевым уплотнением 9 несущего диска 6 и торцовой регулирующей щелью 10 между торцом пяты 8 и кольцевым выступом 11 ступицы рабочего колеса 4. Щелевое уплотнение 9 отделяет разгрузочную полость 7 от полости высокого давления 12, торцовая регулирующая щель 10 - разгрузочную полость 7 от сливной полости 13, соединенной с помощью сливных отверстий 14 с входом рабочего колеса 4.

Со стороны входа в рабочее колесо 4 полость высокого давления 12 отделена от входа в рабочее колесо щелевым уплотнением 15.

Шарикоподшипник 5 опирается своим торцом на упорный торец 16 статора 8. Со стороны несущего диска 6 между торцом шарикоподшипника 5 и торцом статора 2 установлен упругий элемент 17. Упругий элемент 17 выполнен в виде втулки с выступами, опирающимися на торец статора 2, и прорезями, смещенными в окружном направлении относительно выступов. Шарикоподшипник 5 установлен с возможностью осевого перемещения совместно с ротором 1 в сторону, противоположную входу в рабочее колесо 4. Осевое перемещение ротора лимитируется ограничителем 18, выполненным заодно с упругим элементом 17. Ограничитель 18 опирается своим упорным торцом 19 на торец шарикоподшипника 5. Величина осевого перемещения ротора определяется осевым зазором δ0 между торцами ограничителя 18 и статора 2. В варианте, приведенном на фиг.2, ограничитель 18 выполнен в виде отдельного кольца с цилиндрическим выступом 21 и соединенным с ним упругим элементом ограничителя 20, выполненным в виде стенки, на которую опирается упругий элемент 17.

Во второй опоре ротора устанавливается "плавающий" шарикоподшипник, не имеющий ограничителя осевого перемещения. В этой опоре используется упругий элемент любой известной конструкции. При этом не имеет значения с какой стороны шарикоподшипника устанавливается упругий элемент. В собранном насосе и в работающем насосе при любом варианте установки упругого элемента устраняются зазоры в шарикоподшипнике.

При сборке величина осевого зазора δa в торцовой регулирующей щели 10 выполняется больше осевого зазора δ0. Этим исключается при работе контакт кольцевого выступа 11 с пятой 8. Упругий элемент 17 устанавливается в поджатом до заданного усилия состоянии. Величина усилия упругого элемента 17 выбирается в зависимости от типоразмера шарикоподшипника и составляет от нескольких сот до нескольких тысяч Ньютон.

При сборке, сжимая упругий элемент 17, смещают ротор 1 в направлении, обратном входу в рабочее колесо 4, и устанавливают его в положение упора торца ограничителя 18 в торец статора. Это положение ротора соответствует нулевому значению зазора по торцу ограничителя 18 (δ0= 0). В этом положении за счет подрезки торца пяты 8 обеспечивают зазор в торцовый регулирующей щели (δa)min, например - 0,1 мм. Такая величина зазора исключает возможность затирания кольцевого выступа 11 рабочего колеса 4 о торец пяты 8 в начальный момент запуска насоса, когда низка эффективность работы устройства автоматической осевой разгрузки.

В собранном насосе упругий элемент 17 устанавливает ротор в крайнее положение в сторону входа в рабочее колесо 4 до упора в упорный торец 16 статора. Это положение ротора соответствует максимальным значениям зазора в торцовой регулирующей щели 10 {δa= (δa)max} и зазора по торцу ограничителя 18 {δ0= (δ0)max}. Величина максимального зазора в торцовой регулирующей щели 10 определяется соотношением

(δa)max= (δa)min+(δ0)max+δn,

где δn - осевая игра шарикоподшипника (взаимное смещение колец в пределах зазора шарикоподшипника).

В реальных конструкциях насосов максимальное значение зазора в торцовой регулирующей щели 10 составляет величину 0,9...1,2 мм, осевая игра - величину 0,2...0,3 мм.

До начала работы ротор 1 смещен в крайнее положение, соответствующее контакту торца шарикоподшипника с упорным торцом 16 статора 2. При этом осевой зазор δa в торцовой регулирующей щели 10 имеет максимальное значение.

Устройство автоматической осевой разгрузки в пределах минимального осевого зазора (δa)min в торцевой регулирующей щели 10 имеет значительный резерв разгружающей способности. Использование разгружающей способности автоматического устройства осевой разгрузки в пределах зазоров, меньших минимального монтажного зазора (δa)min, обеспечивается в варианте насоса (фиг.2). В этом случае ограничитель 18 выполнен в виде отдельного кольца, в котором ниже внутреннего диаметра упругого элемента 17 выполнен цилиндрический выступ 21 и соединенный с ним упругий элемент ограничителя 20, выполненный в виде стенки, на которую опирается упругий элемент 17. Осевой зазор δ0, ограничивающий перемещение ротора, образован цилиндрическим выступом 21, примыкающим к упругому элементу ограничителя 20, и корпусом 2.

При работе насоса, выполненного согласно фиг.1, рабочая жидкость поступает на вход в рабочее колесо 4 и далее в полость высокого давления 12 за рабочим колесом. Основная масса жидкости из полости высокого давления отводится через отвод 3 насоса. Через щелевое уплотнение 9 часть жидкости протекает в разгрузочную полость 7 устройства автоматической осевой разгрузки ротора. Из разгрузочной полости 7 жидкость через осевой зазор δa в торцовой регулирующей щели 10 поступает в сливную полость 13 и через сливные отверстия 14 на вход рабочего колеса 4. Вследствие того что диаметр щелевого уплотнения 15 меньше диаметра щелевого уплотнения 9, под воздействием давления жидкости в полости высокого давления 12 на рабочем колесе 4 возникает осевое усилие, перемещающее ротор в сторону, обратную входу в рабочее колесо. В результате смещения ротора уменьшается зазор по торцу ограничителя δ0 и осевой зазор δa в торцовой регулирующей щели 10. При уменьшении осевого зазора δa увеличивается сопротивление торцовой регулирующей щели 10, что приводит к увеличению давления в разгрузочной полости 7. Когда приращение давления в разгрузочной полости 7 уравновесит осевое усилие, вызвавшее перемещение ротора 1, перемещение ротора прекращается и в торцовой регулирующей щели 10 устанавливается осевой зазор δa меньше первоначального значения.

При работе равновесному положению ротора соответствует зазор в торцовой регулирующей щели (δa)p, который больше осевого зазора δa, и смещение ротора от монтажного положения на величину {(δa)max-(δa)p} (в реальных конструкциях величина смещения ротора составляет 0,6...0,9 мм). Эта величина смещения ротора больше величины осевой игры шарикоподшипника δn. Вследствие этого происходит смещение наружного кольца шарикоподшипника и в контакте шариков с кольцами шарикоподшипника действует осевое усилие от упругого элемента 17. При смещении наружного кольца шарикоподшипника уменьшается зазор δ0 по торцу ограничителя 18 и происходит поджатие упругого элемента 17. При этом между торцом шарикоподшипника и упорным торцом 16 статора возникает осевой зазор.

Контакт всех шариков с кольцами шарикоподшипника под воздействием осевого усилия упругого элемента исключает возможность проскальзывания шариков и прецессии ротора.

При запуске насоса от турбины, имеющей общий с насосом вал, на ротор действует повышенное осевое усилие от турбины в направлении, противоположном входу в рабочее колесо 4 насоса. В результате этого ротор устанавливается в положение упора торца ограничителя 18 в торец статора. При этом на шарикоподшипник действует осевое усилие, равное осевому усилию, не скомпенсированному устройством автоматической осевой разгрузки. Величина этого усилия может быть значительной, что приводит к снижению работоспособности шарикоподшипника на основных режимах работы насоса.

При работе насоса, выполненного согласно фиг.2, при смещении ротора до упора торца цилиндрического выступа 21, что соответствует нулевому зазору δ0= 0 и минимальному значению осевого зазора (δa)min, происходит осевая деформация упругого элемента ограничителя 20 и ротор смещается в пределах зазора (δa)min. При этом на шарикоподшипник действует усилие, равное произведению деформации на жесткость податливого элемента. В результате осевой деформации упругого элемента ограничителя 20 уменьшается осевой зазор δa в торцовой регулирующей щели, что приводит к увеличению давления в разгрузочной полости устройства автоматической осевой разгрузки. При перемещении ротора в пределах минимального осевого зазора (δa)min в торцовой регулирующей щели 10 осевое усилие, действующее на ротор, компенсируется приращением осевых усилий на шарикоподшипнике и в разгрузочной полости устройства автоматической осевой разгрузки.

Жесткость упругого элемента ограничителя выбирается примерно равной жесткости шарикоподшипника, что по сравнению с абсолютно жестким ограничителем обеспечивает снижение осевого усилия, действующего на шарикоподшипник, примерно в два раза.

В процессе запуска насоса возможен кратковременный контакт торца кольцевого выступа 11 рабочего колеса 4 и торца пяты 8, не нарушающий работоспособность устройства автоматической осевой разгрузки.

За счет выполнения ограничителя осевых перемещений в виде отдельного кольца обеспечивается снижение осевых нагрузок на шарикоподшипник при запуске центробежного насоса за счет повышения эффективности автоматической осевой разгрузки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНЫЙ НАСОС | 2000 |

|

RU2178838C2 |

| УСТРОЙСТВО ДЛЯ БАЛАНСИРОВКИ РОТОРА ВЫСОКООБОРОТНОЙ ТУРБОМАШИНЫ | 2000 |

|

RU2204739C2 |

| РОТОР ТУРБОНАСОСНОГО АГРЕГАТА | 1996 |

|

RU2119062C1 |

| УПЛОТНЕНИЕ ВАЛА | 1998 |

|

RU2138716C1 |

| ШНЕКОЦЕНТРОБЕЖНЫЙ НАСОС | 2000 |

|

RU2204737C2 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ | 2011 |

|

RU2459118C1 |

| СПОСОБ РАБОТЫ ТУРБОНАСОСНОГО АГРЕГАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2225946C2 |

| ЦЕНТРОБЕЖНЫЙ НАСОС | 2000 |

|

RU2202053C2 |

| ПНЕВМАТИЧЕСКИЙ БЕЗЫГОЛЬНЫЙ ИНЪЕКТОР | 1999 |

|

RU2155015C1 |

| УСТРОЙСТВО ДЛЯ ОСЕВОЙ РАЗГРУЗКИ РОТОРА ТУРБОНАСОСНОГО АГРЕГАТА | 1995 |

|

RU2099567C1 |

Изобретение относится к насосостроению, а именно к высокооборотным высоконапорным центробежным насосам, и может быть использовано в области ракетостроения, в турбонасосных агрегатах жидкостных ракетных двигателей. Центробежный насос содержит статор, ротор, установленный с возможностью осевого перемещения относительно статора, и рабочее колесо с несущим и покрывным дисками, установленное на валу ротора. Насос также имеет пяту, щелевое уплотнение, выполненное на несущем диске рабочего колеса, торцовую регулирующую щель между пятой и кольцевым выступом на несущем диске рабочего колеса, шарикоподшипник, установленный между торцами статора и опирающийся на упорный торец статора со стороны несущего диска рабочего колеса. Со стороны, противоположной упорному торцу статора, между торцом статора и торцом шарикоподшипника установлен упругий элемент с ограничителем осевого перемещения ротора. Ограничитель выполнен в виде кольца, опирающегося на упругий элемент и на торец шарикоподшипника. Ограничитель может быть выполнен в виде отдельного кольца, в котором ниже внутреннего диаметра упругого элемента выполнен цилиндрический выступ, образующий с корпусом осевой зазор, и соединенный с этим выступом упругий элемент ограничителя, на который опирается упругий элемент. Контакт всех шариков с кольцами шарикоподшипника под воздействием осевого усилия упругого элемента исключает возможность проскальзывания шариков и прецессии ротора и обеспечивает повышение работоспособности шарикоподшипников. Также обеспечивается снижение осевых нагрузок на шарикоподшипник при запуске насоса за счет повышения эффективности автоматической осевой разгрузки. 1 з.п. ф-лы, 2 ил.

| Центробежный насос | 1979 |

|

SU830010A1 |

| Центробежный насос | 1988 |

|

SU1590677A1 |

| МНОГОСТУПЕНЧАТЫЙ ЦЕНТРОБЕЖНЫЙ НАСОС | 0 |

|

SU282064A1 |

| Турбомашина | 1984 |

|

SU1178904A1 |

| Разгрузочное устройство насоса | 1988 |

|

SU1663240A1 |

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| СФЕРИЧЕСКИЙ ТРЕНАЖЕР ВЕСТИБУЛЯРНОГО АППАРАТА | 2017 |

|

RU2640990C1 |

Авторы

Даты

2002-02-27—Публикация

1999-12-27—Подача