Изобретение относится к области обеспечения безопасности движения железнодорожного транспорта, а именно к способам и устройствам, которые обеспечивают контроль занятости/свободности отдельных участков железнодорожного пути на станциях и перегоне, а также неразрушающий контроль состояния рельсовых плетей и/или отдельных рельсовых участков верхнего строения железнодорожного пути.

Известны способы и устройства для контроля занятости/свободности отдельных участков железнодорожного пути на станциях и перегоне, использующие различные устройства и/или системы регистрации прохода подвижных железнодорожных единиц, в том числе рельсовые цепи, и/или индуктивные датчики регистрации прохода колеса и системы счета осей на их основе и др. Эти способы и устройства не дают информации о предотказных состояниях рельсов и/или рельсового пути, что может привести к внезапному разрушению рельса и/или рельсового пути во время движения поезда и катастрофическим последствиям.

Также известны способы и средства неразрушающего контроля рельса, которые реализованы в вагонах-дефектоскопах или мобильных диагностических комплексах (МДК), например, производства ОАО «Радиоавионика» и ЗАО «ПИК ПРОГРЕСС» [1]. Диагностическая информация, получаемая от вагонов-дефектоскопов и МДК, передается в специальную систему расчета, оценки и прогнозирования предотказного состояния рельсовой колеи (например, ПГРК - УРРАН), позволяющую существенно минимизировать риски, связанные с разрушениями рельса и рельсового пути. Известные способы и средства неразрушающего контроля рельса и системы, их реализующие в вагонах-дефектоскопах и МДК, являются автономными относительно систем контроля, занятости/свободности отдельных участков железнодорожного пути, требуют дополнительного относительно систем контроля, занятости/свободности оборудования и обеспечивают контроль предотказных состояний рельсового пути только периодически во время проходов мобильных диагностических средств контроля по соответствующим участкам железнодорожного пути. Увеличение частоты проходов подвижных диагностических комплексов ведет к снижению пропускной способности соответствующих участков пути и увеличению стоимости осуществления мероприятий по контролю предотказного состояния железнодорожного пути.

Кроме того, информация от мобильных измерительных средств не содержит данных о механических напряжениях, возникающих в длинных рельсовых плетях, например, от воздействия погодных условий, в частности, при изменении температуры рельса, или при подвижках и просадках грунта. Это может приводить к внезапному «выбросу» пути или разрушению рельса, что приводит к нарушению условий обеспечения безопасности движения.

Известны способ определения механических напряжений в рельсовой плети и устройство для его осуществления, которые осуществляют непрерывный во времени контроль за механическими напряжениями в рельсовой плети при изменении погодных условий, в частности при изменении температуры рельсов. Тем самым предупреждается «выброс» пути, что обеспечивает повышение безопасности движения поездов [2].

Техническая реализация известного способа и устройства требует формирования многочисленных отверстий в шейке рельса с высокой точностью, что является трудоемкой технологической операцией. Кроме того, многочисленные отверстия в шейках рельсов и рельсовых плетей снижают прочность рельса и могут быть потенциальным источником излома рельса.

Техническим результатом, на который направлено заявляемое изобретение, является повышение безопасности движения на железнодорожном транспорте, упрощение технической реализации, и повышение надежности работы аппаратуры. А именно, разработка способа обеспечения безопасности движения, при котором одним оборудованием непрерывно во времени осуществляется и контроль занятости/свободности отдельных участков железнодорожного пути (на станциях и/или перегоне), и обнаружение предотказного состояния рельсового пути.

Технический результат достигается тем, что согласно изобретению на шейках рельсов рельсовых плетей и/или отдельных участков железнодорожного пути на некотором расстоянии друг от друга вдоль участков железнодорожного пути устанавливают ультразвуковые преобразователи, подключенные к соответствующей аппаратуре возбуждения, регистрации и обработки сигналов ультразвука, содержащей, по меньшей мере, один датчик температуры окружающей среды и, по меньшей мере, один контроллер, обеспечивающей измерение скорости ультразвука в областях шейки рельса под установленными ультразвуковыми преобразователями, по анализу последовательности возникновения динамических изменений скорости ультразвука в измеряемых областях шейки рельса, возникающих при проходе над ними колеса подвижных единиц, принимают решение о направлении движения колесных пар подвижных железнодорожных единиц и о свободности/занятости соответствующих участков железнодорожного пути, а по величине абсолютного значения скорости ультразвука, измеренной с учетом фактической температуры окружающей среды в этих же областях шейки рельса в отсутствии над ними колеса, определяют расчетные значения механического напряжения и расчетные значения накопленных усталостных микроповреждений в рельсах этих участков железнодорожного пути, сравнивают их с допустимыми значениями, при превышении допустимых значений принимают решение о предотказном состоянии верхнего строения соответствующих участков железнодорожного пути, причем в память контроллера заносят данные о скорости ультразвука в металле, из которого изготовлены конкретные рельсы, о толщине шейки рельса, в области которой закреплены соответствующие ультразвуковые (УЗВ) преобразователи, об изменении скорости распространения ультразвука (СУЗ) в зависимости от температуры рельса, и в зависимости от приложенных механических напряжений, а также о динамике изменения СУЗ в зависимости от накопленных усталостных микроповреждений.

Ультразвуковые преобразователи могут быть установлены на шейках рельсов на расстоянии друг от друга, меньшем минимально возможного расстояния между колесными парами в подвижных единицах.

По способу излучения и приема ультразвукового сигнала используют соответственно или раздельные или раздельно-совмещенные или один совмещенный излучающий и принимающий ультразвуковые преобразователи.

По типу контакта с шейкой рельса используют контактные или бесконтактные ультразвуковые преобразователи.

По физическому принципу возбуждения и регистрации ультразвуковых колебаний используют пьезоэлектрические или электромагнитно акустические ультразвуковые преобразователи.

Ультразвуковые преобразователи устанавливают на шейках рельса с помощью приспособлений, закрепляемых за подошву или шейку рельса, или непосредственно методом склейки УЗВ преобразователя с шейкой рельса с использованием между шейкой рельса и ультразвуковыми преобразователями упругого согласующего протектора или без него.

Под предотказным состоянием рельсового пути понимается:

- Недопустимый уровень накопленных усталостных микродефектов в рельсе, которые образуются в ходе эксплуатации за счет многократных циклических и переменных во времени нагружений рельса колесными парами. Причем, существует порог, выше которого в металле формируются опасные для дальнейшей эксплуатации трещины [3];

- Недопустимые по уровню механические напряжения в рельсовых плетях или в рельсах отдельных участков пути, возникающие при изменении погодных условий, в частности, при изменении температуры рельса. Причем, существует порог напряжения, превышение которого может приводить к внезапному «выбросу» участков пути [2] или к разрушению рельса.

Осуществление предлагаемого способа обеспечения безопасности движения железнодорожного транспорта основано на использовании известных законов физики и установленных научно обоснованных физических процессов [3, 4], а также известных из общего уровня техники опубликованных технических решений.

1. Скорость звука в идеальном упругом материале при заданных температуре и давлении является величиной постоянной.

2. В области упругих деформаций изменение скорости ультразвука (СУЗ) в металле пропорционально механическому напряжению. Причем при деформации растяжения СУЗ уменьшается, а при деформации сжатия - увеличивается. В области пластических деформаций СУЗ остается практически постоянной.

3. Циклические и/или переменные во времени механические нагрузки, действующие на металлические конструкции (или изделия) в процессе эксплуатации, приводят к усталостным изменениям структуры металла. Вызывают сначала накопление микродефектов, а, впоследствии - макродефектов, зарождение трещин и разрушение этих конструкций. Для предупреждения непредсказуемых разрушений металлических конструкций важно распознавать раннюю стадию накопления дефектности - образование микродефектов (или микротрещин) и не допускать разрушения эксплуатируемых металлических конструкций и деталей. «Одним из способов решения этой задачи является метод, основанный на регистрации изменений скорости распространения упругих волн - скорости ультразвука (СУЗ) - под влиянием многократных механических напряжений» [3].

4. Измерение СУЗ в металлических изделиях и конструкциях позволяет диагностировать накопление дефектов от усталостных нагружений и регистрировать переход от стадии их нормальной эксплуатации к стадии предразрушения [3].

5. Разработанный в настоящее время метод акустоупругости [4] позволяет проводить измерение величин одноосных и двухосных напряжений в любой точке контроля металлических конструкций и, таким образом, обеспечивает возможность измерения напряжений в рельсе, возникающих, как от давления проходящего колеса на рельс, так и от продольных напряжений в рельсовых плетях, возникающих от температурного расширения/сжатия металла при изменении температуры окружающей среды.

6. В уровне техники известно большое количество технических решений, реализованных в приборах, позволяющих определять СУЗ, измерять механические напряжения, и контролировать уровень накопленной поврежденности в металлических объектах, например [5, 6, 7, 8 и 9], которые могут быть использованы при реализации предлагаемого способа обеспечения безопасности движения железнодорожного транспорта.

Работа предлагаемого способа обеспечения безопасности движения железнодорожного транспорта поясняется чертежами и рисунками, приведенными на фиг. 1, 2 и 3.

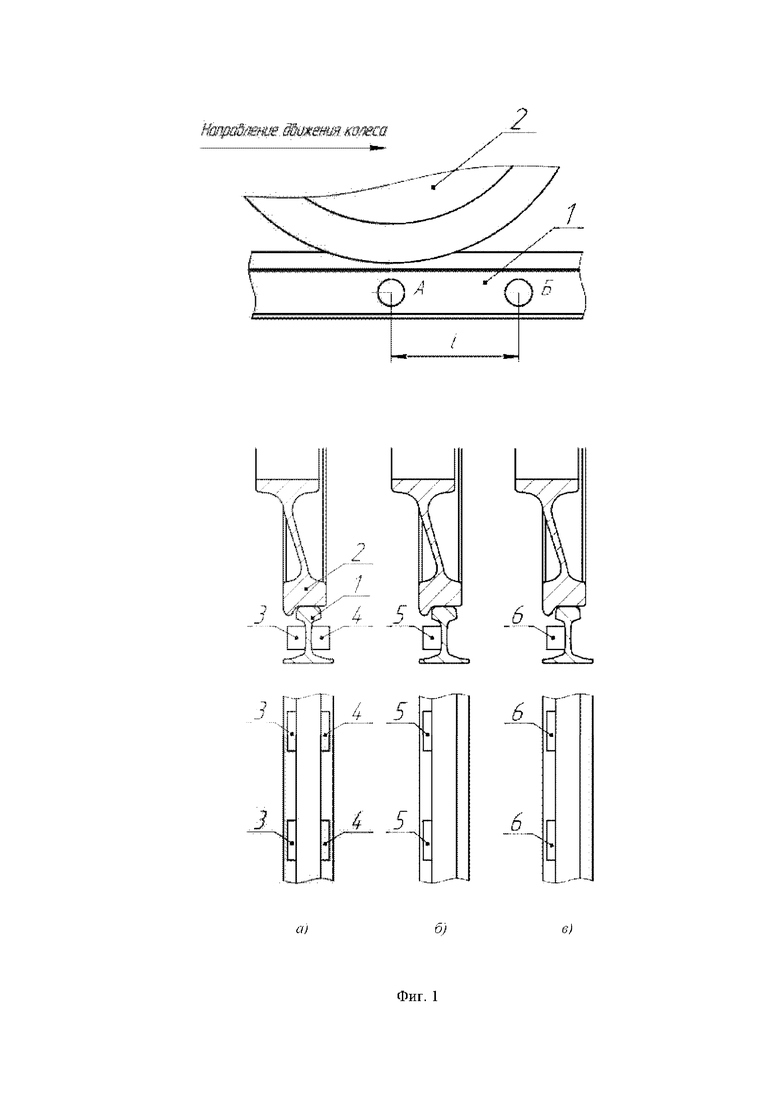

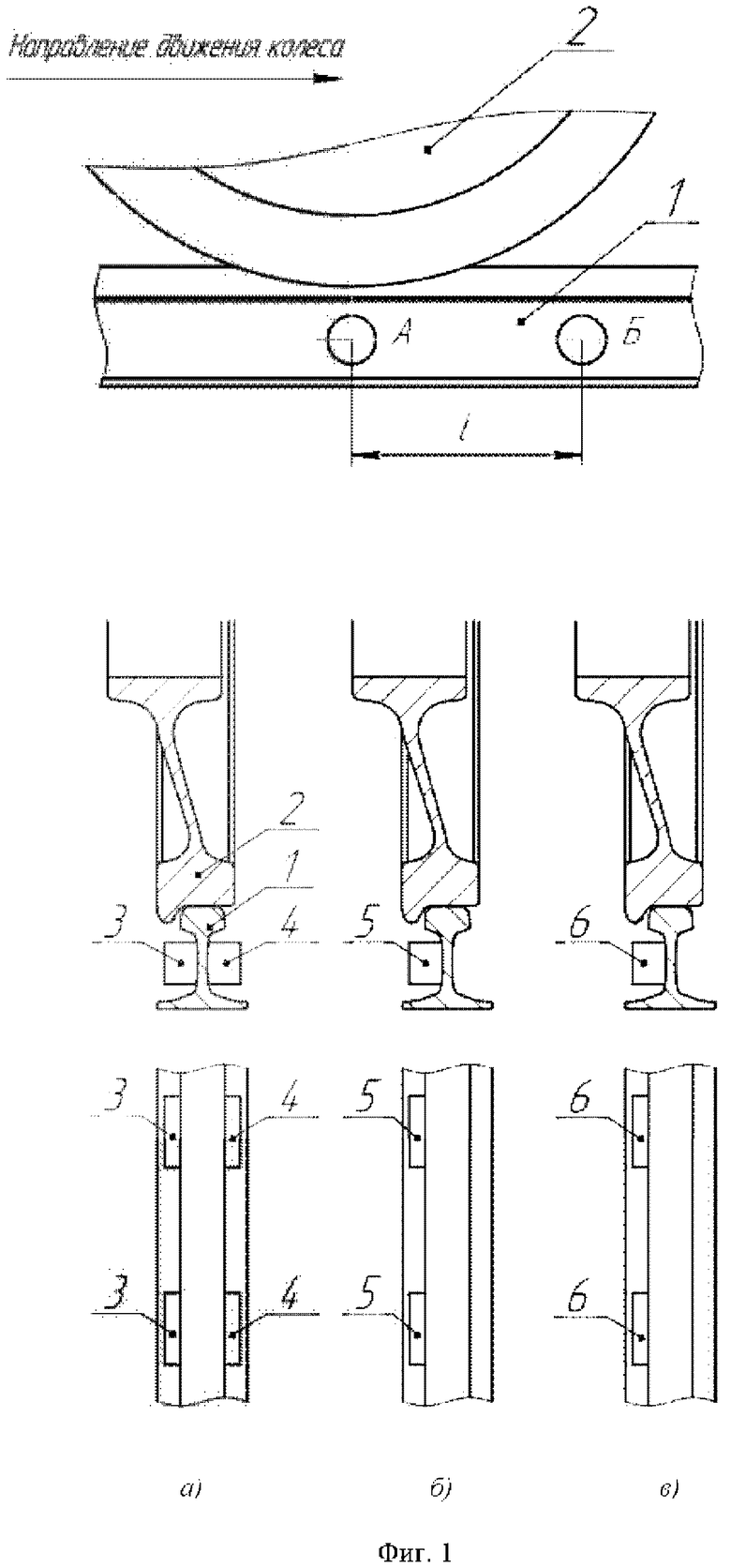

На фиг. 1 условно показаны: рельс 1, проходящее по нему колесо 2 подвижной единицы, участки «А» и «Б» на шейках рельса на некотором расстоянии l друг от друга, например, меньшем минимально возможного расстояния колесных пар в подвижных единицах, на каждом из которых устанавливают или раздельные (вариант а)), соответственно излучающие 3 и приемные 4 ультразвуковые преобразователи, или раздельно-совмещенные 5 (вариант б)), или совмещенные 6 (вариант в)) ультразвуковые (УЗВ) преобразователи.

На фиг. 2 приведена схема подключения или раздельных, соответственно, излучающих 3 и приемных 4 ультразвуковых преобразователей (вариант а), показанный на фиг. 1), или раздельно-совмещенных 5 (вариант б), показанный на фиг. 1), или совмещенных 6 (вариант в), показанный на фиг. 1) ультразвуковых (УЗВ) преобразователей, закрепленных в зонах «А» и «Б» шейки рельса, к аппаратуре 7 возбуждения и регистрации сигналов ультразвука, обеспечивающей режим автоциркуляции короткого ультразвукового сигнала в областях шейки рельса «А» и «Б» под ультразвуковыми преобразователями. Здесь же условно выделен состав аппаратуры 8 возбуждения, регистрации и обработки сигналов ультразвука, обеспечивающей измерение скорости ультразвука и принятие решений о свободности/занятости соответствующих участков железнодорожного пути, и о предотказном состоянии рельсов верхнего строения соответствующих участков железнодорожного пути.

Кроме аппаратуры 7 возбуждения и регистрации сигналов ультразвука, аппаратура 8 возбуждения, регистрации и обработки сигналов ультразвука включает, по меньшей мере, один контроллер 9, и, по меньшей мере, один датчик температуры окружающей среды 10, выход которого подключен к первому входу контроллера. Ко второму и третьему входам контроллера подключены, соответственно, первый и второй выходы аппаратуры 7 с электрическими сигналами, вырабатываемыми от импульсов автоциркуляции коротких ультразвуковых сигналов в областях шейки рельса «А» и «Б», соответственно. Первый выход контроллера подключен к соответствующему входу системы микропроцессорной централизации и блокировки (на фиг. 2 не показана). Второй и третий выходы контроллера подключены, соответственно, к первому и второму управляющим входам аппаратуры 7 возбуждения и регистрации сигналов ультразвука, обеспечивающей режимы автоциркуляции короткого ультразвукового сигнала соответственно в областях шейки рельса «А» и «Б». При этом в память контроллера внесены данные о скорости ультразвука в металле, из которого изготовлены конкретные рельсы, толщине шейки рельса, в области которой закреплены соответствующие УЗВ преобразователи, об изменении СУЗ в зависимости от температуры рельса, в зависимости от приложенных механических напряжений, и о динамике изменения СУЗ в зависимости от накопленных усталостных микроповреждений в металле [3 и 4].

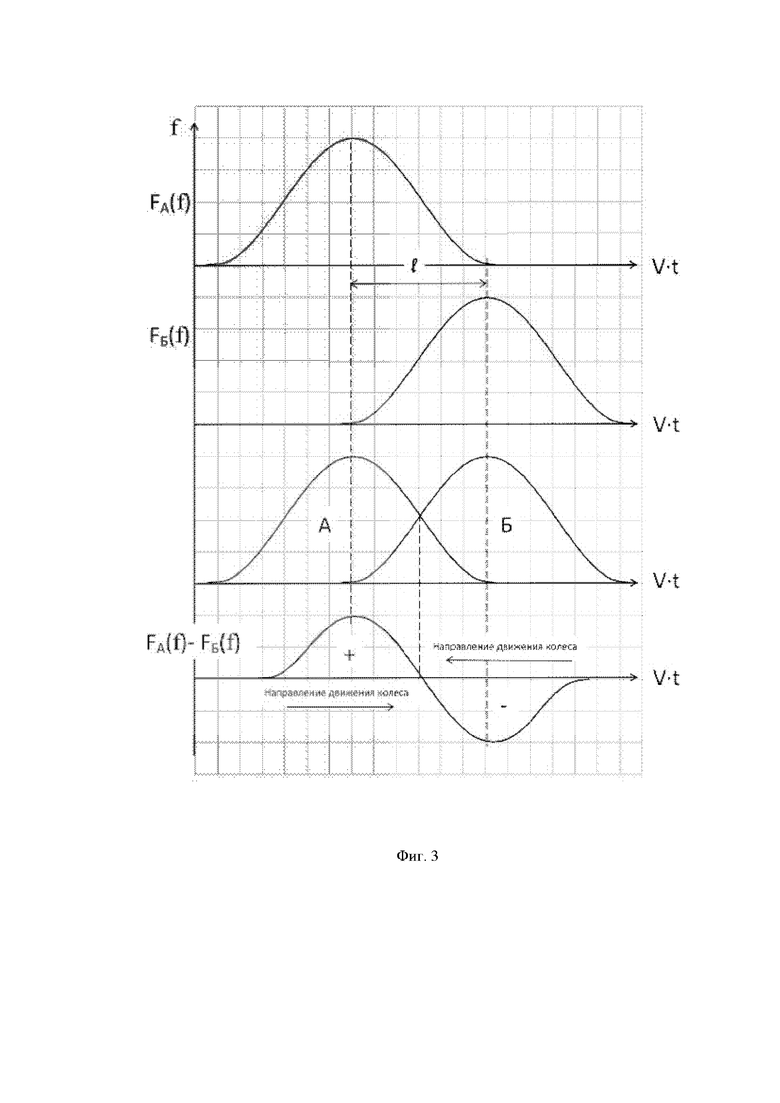

На фиг. 3 приведены соответствующие диаграммы изменения частоты следования коротких электрических сигналов, вырабатываемых от импульсов автоциркуляции коротких ультразвуковых сигналов в областях шейки рельса «А» и «Б» при проходе над ними колеса железнодорожной подвижной единицы.

Предлагаемый способ обеспечения безопасности движения железнодорожного транспорта осуществляют следующим образом.

На шейках рельсов рельсовых плетей и/или отдельных участков железнодорожного пути на некотором расстоянии друг от друга, например, меньшем минимально возможного расстояния колесных пар в подвижных единицах, вдоль участков железнодорожного пути устанавливают ультразвуковые преобразователи в соответствии с фиг. 1. Аппаратурой 7 возбуждения и регистрации сигналов ультразвука (фиг. 2) известными из уровня техники методами и средствами, например, описанными в [3 (рис. 13)] или [6 (рис. 1)], в каждой из областей шейки рельса «А» и «Б» между сторонами шейки рельса обеспечивают режим автоциркуляции короткого УЗВ сигнала. Тип (или вид) короткого УЗВ сигнала формируют, например, соответствующими электрическими сигналами, формируемыми на втором и третьем выходах контроллера 9 программными средствами. Время распространения короткого УЗВ сигнала (импульса) от одной стороны шейки рельса до другой и обратно, а, следовательно, и период и частота автоциркуляции коротких УЗВ сигналов (импульсов) внутри шейки рельса будут определяться шириной (расстоянием между сторонами) шейки рельса и фактической скоростью ультразвука (СУЗ) в материале, из которого изготовлен конкретный рельс. Электрические сигналы от соответствующих коротких УЗВ импульсов, сформированные на первом и втором выходе аппаратуры 7 возбуждения и регистрации сигналов ультразвука, подают, соответственно, на второй и третий входы контроллера 9 (фиг. 2). В контроллере 9 программными средствами с учетом частоты сигналов собственного внутреннего стабильного высокочастотного генератора в режиме реального времени сначала определяют период и частоту следования коротких УЗВ импульсов. Затем, на основе данных, хранимых в памяти контроллера о толщине шейки рельса, в области которой закреплены соответствующие УЗВ преобразователи, определяют фактическую скорость распространения УЗВ в каждый конкретный момент времени, соответственно в областях «А» и «Б» шейки рельса. А затем, с учетом температурной зависимости СУЗ в металле, из которого сделан рельс, и с учетом фактической температуры рельса (температуры окружающей среды), расчетным способом определяют фактически существующие механические напряжения в рельсе.

При проходе колеса подвижной единицы по рельсу (фиг. 1) механическое напряжение в рельсе сначала будет нарастать, а затем уменьшаться сначала в области «А» шейки рельса, а затем и в области «Б» шейки рельса. В соответствии с этим будет изменяться СУЗ в этих областях, а, следовательно, и частота (фиг. 3) следования коротких импульсов УЗВ. По анализу последовательности возникновения динамических изменений частоты следования этих импульсов (изменений скорости ультразвука) в измеряемых областях шейки рельса (диаграммы FА(f), и FБ(f) на фиг. 3), возникающих при проходе над ними колеса подвижных единиц, относительно некоторой частоты автоциркуляции импульсов в этих же областях шейки рельса, когда колесо отсутствовало, принимают решение о направлении движения колесных пар подвижных железнодорожных единиц и о свободности/занятости соответствующих участков железнодорожного пути. Для удобства анализа последовательности возникновения динамических изменений частоты следования импульсов в областях «А» и «Б» шейки рельса и для компенсации возможных температурных зависимостей в аппаратуре 7 возбуждения и регистрации сигналов ультразвука в контроллере в соответствии с техническим решением, описанном в [10], вычисляют функцию FƩ = FА(f) - FБ(f), представленную на фиг. 3. Факт регистрации прохода колеса устанавливают при превышении значения FƩ (разности этих частот) некоторого заданного порога. Если значение функции FƩ = FА(f) - FБ(f) принимает сначала положительное значение (а затем отрицательное), принимают решение, что колесо относительно установленных УЗВ преобразователей следует слева направо (со стороны области шейки «А» к области шейки «Б» и далее). Если значение функции FƩ = FА(f) - FБ(f) принимает сначала отрицательное значение (а затем положительное), принимают решение, что колесо относительно установленных УЗВ преобразователей следует справа налево (со стороны области шейки «Б» к области шейки «А» и далее). При наличии отклонения частоты следования импульсов в одной из областей шейки рельса от своего значения в отсутствии колеса (когда колесо отсутствовало) при одновременном значении функции FƩ = FА(f) - FБ(f) = 0 принимают решение о том, что проходящее колесо находится точно посередине между установленными УЗВ преобразователями.

При отсутствии колеса в непосредственной близости от областей «А» и «Б» шейки рельса (о чем свидетельствует значение функции FƩ = FА(f) - FБ(f) = 0, при одновременном значении любой из функций FА(f) или FБ(f) также равной нулю (менее некоторого условного порогового значения)) по величине абсолютного значения скорости ультразвука, измеренной (периодически рассчитываемой с определенной частотой в режиме реального времени) в любой из этих областей с учетом фактической температуры окружающей среды, в соответствии с известными техническими решениями, [3, 4, 6] по соответствующим градуировочным зависимостям и/или по формулам, приведенным в [5], определяют расчетные значения механического напряжения, действующие в рельсе, и расчетные значения накопленных усталостных микроповреждений в рельсах этих участков железнодорожного пути, сравнивают их с допустимыми значениями, при превышении допустимых значений принимают решение о предотказном состоянии рельсов верхнего строения соответствующих участков железнодорожного пути.

Таким образом, предлагаемое изобретение позволяет одним оборудованием непрерывно во времени осуществлять контроль свободности/занятости отдельных участков железнодорожного пути (на станциях и перегоне), и обнаруживать предотказное состояние в рельсах рельсового пути, а, следовательно, позволяет повысить безопасность движения железнодорожного транспорта. В уровне техники подобных решений не обнаружено.

Дополнительным преимуществом предложенного решения является то, что «акустоупругость, как способ измерения напряжений, - это механика без посредников». Все этапы измерения и расчета проводятся в рамках нелинейной механики, без привлечения полей и волн другой природы» [4]. Поэтому предложенный способ обеспечения безопасности движения железнодорожного транспорта меньше зависит от тяговых токов и внешних электромагнитных помех, чем другие системы обеспечения безопасности движения поездов, реализованные, например, с применением рельсовых цепей или индуктивных датчиков регистрации прохода колеса. То есть предложенный способ обладает повышенной надежностью работы.

В соответствии с изобретением УЗВ преобразователи, устанавливаемые в зонах «А» и «Б» шейки рельса, конструктивно могут быть размещены в одном корпусе и функционально представлять ультразвуковой датчик регистрации прохода железнодорожного колеса с выполнением функции контроля безопасного состояния рельса, или без выполнения этой функции. Также УЗВ преобразователи могут устанавливаться на шейках рельса только с целью выполнения функции контроля предотказного состояния рельса, то есть, без выполнения функции контроля прохода колеса [9].

Предпочтительным вариантом осуществления предлагаемого способа (аппаратурной реализации) является использование в качестве ультразвуковых преобразователей электромагнитно акустических преобразователей с технологией импульсного подмагничивания или аналогичных электромагнитно акустических преобразователей с постоянным магнитом и использованием между шейкой рельса и ультразвуковыми преобразователями упругого согласующего протектора. Такая реализация системы обеспечит максимально достижимые сроки эксплуатации оборудования.

Хотя осуществление изобретения подробно пояснено чертежами (и диаграммами), приведенными на фиг 1, 2 и 3, и описанными вариантами возможного исполнения оборудования, изобретение не ограничивается только раскрытыми примерами, и специалистами в данной области техники могут быть выведены другие варианты его осуществления, без выхода за объем защиты описанного изобретения.

Литература

1. Марков А. А. Актуальные проблемы дефектоскопии рельсов и пути их решения. [Электронный ресурс] http://www.radioavionica.ru/activities/sistemy-nerazrushayushchego-kontrolya/articles/files/razrab/st_2016_1.pdf (дата обращения 12.04.2019).

2. Патент RU 2478153, Аккерман Г. Л., Аккерман С. Г., Сергеев Б. С., Смирнов Ю. А. Способ определения механических напряжений в рельсовой плети и устройство для его осуществления. МПК E01B 19/00, E01B 29/44, E01B 31/06, E01B 35/06, заявл. 16.05.2011, опубл. 27.11.2012 Бюл. № 33.

3. Ультразвук с механическими напряжениями. [Электронный ресурс] https://www.kazedu.kz/download/196914 (дата обращения 10.04.2019).

4. Никитина Н.Е., Смирнов В.А. Новая технология определения механических напряжений в трубопроводах на основе явления акустоупругости. [Электронный ресурс] http://www.encotes.ru/node/186 (дата обращения 19.04.1019).

5. Патент RU 2671421, Гончар А. В., Мишакин В.В., Клюшников В. А., Курашкин К.В. Способ неразрушающего контроля поврежденности металлов. МПК G01N 29/04, заявл. 09.10.2017, опубл. 31.10.2018 Бюл. № 31.

6. Загидуллин Э.Р., Гавриленко С.М., Семухин Б.С., Чухланцева М.М. Модернизация метода автоциркуляции импульсов для определения зависимости скорости ультразвука от приложенного напряжения. Электронный журнал «Техническая акустика», т.2, 2002 г. С. 135 - 141 https://readera.ru/modernizacija-metoda-avtocirkuljacii-impulsov-dlja-opredelenija-zavisimosti-14315960 (дата обращения 11.04.2019 г.).

7. Прибор для измерения механических напряжений ИН-5101А Руководство по эксплуатации ИН.000.000.000 РЭ [Электронный ресурс] http://baz-alt.ru/userfiles/files/in-5101a.pdf (дата обращения 19.04.1019).

8. Ультразвуковой толщиномер «Булат - 3». Руководство по эксплуатации УАЛТ.202.000.00РЭ [Электронный ресурс] http://www.ntcexpert.ru/documents/docs/bulat-3-rukovodstvo-po-ekspluatacii.pdf (дата обращения 19.04.1019).

9. В. В. Муравьев, Л. В. Волкова и др. Акустические методы оценки структурного и напряженно-деформированного состояния рельсов. Работа выполнена по проекту № 3.751.2014/К ГЗ Минобрнауки РФ. [Электронный ресурс] http://elar.urfu.ru/bitstream/10995/41135/1/sid_2015_44.pdf (дата обращения 17.05.2019).

10. Патент RU 2657647, Гнитько Р. В., Курганский А. А., Ляной В. В. Способ повышения устойчивости работы датчика регистрации прохода колеса к воздействию температуры окружающей среды. МПК B61L 1/08, B61L 1/16, заявл. от 22.05.2017, опубл. 14.06.2018 Бюл. № 17.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ПРОДОЛЬНО-НАПРЯЖЕННОГО СОСТОЯНИЯ РЕЛЬСОВЫХ ПЛЕТЕЙ БЕССТЫКОВОГО ПУТИ | 2014 |

|

RU2555070C1 |

| СПОСОБ КОНТРОЛЯ РЕЛЬСОВЫХ ПЛЕТЕЙ БЕССТЫКОВОГО ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2011 |

|

RU2454344C1 |

| СПОСОБ КОНТРОЛЯ РЕЛЬСОВЫХ ПЛЕТЕЙ БЕССТЫКОВОГО ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2012 |

|

RU2521114C1 |

| СПОСОБ ОЦЕНКИ ЗАПАСА УСТОЙЧИВОСТИ БЕССТЫКОВОГО ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2016 |

|

RU2617315C1 |

| СПОСОБ КОМПЛЕКСНОЙ ДИАГНОСТИКИ СВАРНЫХ ШВОВ РЕЛЬСОВ БЕССТЫКОВОГО ПУТИ И ПРИБОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2742599C1 |

| СТРЕЛОЧНЫЙ ЭЛЕКТРОПРИВОД | 2011 |

|

RU2477695C1 |

| СПОСОБ ОЦЕНКИ КОРРОЗИОННОГО ПОВРЕЖДЕНИЯ ПОДОШВЫ РЕЛЬСА | 2010 |

|

RU2441789C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФАКТИЧЕСКОЙ ТЕМПЕРАТУРЫ ЗАКРЕПЛЕНИЯ РЕЛЬСОВОЙ ПЛЕТИ | 2020 |

|

RU2743650C1 |

| Способ магнитного обнаружения регулярных объектов рельсов | 2017 |

|

RU2671368C1 |

| СПОСОБ КОНТРОЛЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ РЕЛЬСОВЫХ ПЛЕТЕЙ В УСЛОВИЯХ НАЛИЧИЯ МАГНИТНЫХ И ТЕМПЕРАТУРНЫХ ПОЛЕЙ МЕТОДОМ ШУМОВ БАРКГАУЗЕНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2640492C1 |

Изобретение относится к средствам контроля занятости/свободности и неразрушающего контроль состояния рельсовых путей. Способ включает установку на шейках рельсов железнодорожного пути на расстоянии друг от друга ультразвуковых преобразователей, подключенных к соответствующей аппаратуре возбуждения, регистрации и обработки сигналов ультразвука, содержащей по меньшей мере один датчик температуры окружающей среды и по меньшей мере один контроллер, обеспечивающей измерение скорости ультразвука в областях шейки рельса под установленными ультразвуковыми преобразователями. По анализу последовательности возникновения динамических изменений скорости ультразвука в измеряемых областях шейки рельса, возникающих при проходе над ними колеса подвижных единиц, принимают решение о направлении движения колесных пар подвижных железнодорожных единиц и о свободности/занятости пути. По величине абсолютного значения скорости ультразвука, измеренной с учетом фактической температуры шейки рельса в отсутствие над ними колеса, определяют расчетные значения механического напряжения и расчетные значения накопленных усталостных микроповреждений в рельсах, сравнивают их с допустимыми значениями, при превышении допустимых значений принимают решение о предотказном состоянии, причем в память контроллера заносят данные о скорости ультразвука в металле, из которого изготовлены рельсы, о толщине шейки рельса, в области которой закреплены соответствующие ультразвуковые (УЗВ) преобразователи, об изменении скорости распространения ультразвука (СУЗ) в зависимости от температуры рельса и в зависимости от приложенных механических напряжений, а также о динамике изменения СУЗ в зависимости от накопленных усталостных микроповреждений. Достигается возможность обеспечения безопасности движения, при котором одним оборудованием непрерывно во времени осуществляется контроль занятости/свободности железнодорожного пути, и обнаружение предотказного состояния рельсового пути. 5 з.п. ф-лы, 3 ил.

1. Способ обеспечения безопасности движения железнодорожного транспорта, включающий контроль свободности/занятости отдельных участков железнодорожного пути, контроль механического напряжения и контроль усталостных микроповреждений в рельсах рельсовых плетей и/или отдельных участков железнодорожного пути, отличающийся тем, что на шейках рельсов на некотором расстоянии друг от друга вдоль участков железнодорожного пути устанавливают ультразвуковые преобразователи, подключенные к соответствующей аппаратуре возбуждения, регистрации и обработки сигналов ультразвука, содержащей по меньшей мере один датчик температуры окружающей среды и по меньшей мере один контроллер, обеспечивающей измерение скорости распространения ультразвука в областях шейки рельса под установленными ультразвуковыми преобразователями, по анализу последовательности возникновения динамических изменений скорости распространения ультразвука в измеряемых областях шейки рельса, возникающих при проходе над ними колеса подвижных единиц, принимают решение о направлении движения колесных пар подвижных железнодорожных единиц и с учетом количества колесных пар, прошедших в том или ином направлении над установленными ультразвуковыми преобразователями, принимают решение о свободности/занятости соответствующих участков железнодорожного пути, а по величине абсолютного значения скорости распространения ультразвука, измеренной с учетом фактической температуры окружающей среды в этих же областях шейки рельса в отсутствии над ними колеса, определяют расчетные значения механического напряжения и расчетные значения накопленных усталостных микроповреждений в рельсах этих участков железнодорожного пути, сравнивают их с допустимыми значениями, при превышении допустимых значений принимают решение о предотказном состоянии верхнего строения соответствующих участков железнодорожного пути, причем в память контроллера заносят данные о скорости распространения ультразвука в металле, из которого изготовлены конкретные рельсы, о толщине шейки рельса, в области которой закреплены соответствующие ультразвуковые преобразователи, об изменении скорости распространения ультразвука в зависимости от температуры рельса и в зависимости от приложенных механических напряжений, а также о динамике изменения скорости распространения ультразвука в зависимости от накопленных усталостных микроповреждений.

2. Способ обеспечения безопасности движения по п. 1, отличающийся тем, что ультразвуковые преобразователи устанавливают на шейках рельсов на расстоянии друг от друга, меньшем минимально возможного расстояния между колесными парами в подвижных единицах.

3. Способ обеспечения безопасности движения по п. 1, отличающийся тем, что по способу излучения и приема ультразвукового сигнала используют соответственно или раздельные, или раздельно-совмещенные, или совмещенный излучающий и принимающий ультразвуковые преобразователи.

4. Способ обеспечения безопасности движения по п. 1, отличающийся тем, что по типу контакта с шейкой рельса используют контактные или бесконтактные ультразвуковые преобразователи.

5. Способ обеспечения безопасности движения по п. 1, отличающийся тем, что используют или пьезоэлектрические, или электромагнитно-акустические ультразвуковые преобразователи.

6. Способ обеспечения безопасности движения по п. 1, отличающийся тем, что ультразвуковые преобразователи устанавливают на шейках рельса с помощью приспособлений, закрепляемых за подошву или шейку рельса, или непосредственно методом склейки УЗВ преобразователя с шейкой рельса с использованием между шейкой рельса и ультразвуковыми преобразователями упругого согласующего протектора или без него.

| СПОСОБ ПРОКЛАДКИ ПОДЗЕМНОГО ТРУБОПРОВОДА В ЗОНАХ С ПОВЫШЕННОЙ СЕЙСМИЧНОСТЬЮ | 2004 |

|

RU2250409C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В РЕЛЬСОВОЙ ПЛЕТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2478153C2 |

| Роторный конвейер | 1987 |

|

SU1530463A1 |

| В.В | |||

| Муравьев, Л.В | |||

| Волкова и др | |||

| "Акустические методы оценки структурного и напряженно-деформированного состояния рельсов", опубликовано 02.11.2018 по данным интернет архива: | |||

Авторы

Даты

2020-04-14—Публикация

2019-09-02—Подача