Область техники

В целом, изобретение относится к области химических реакторов и процессов синтеза мочевины или меламина.

Уровень техники

В литературе описаны процессы и соответствующие установки синтеза мочевины из аммиака (NH3) и диоксида углерода (СО2) и процессы синтеза меламина из мочевины, к которым относится настоящее изобретение. Например, описание процессов и установок синтеза мочевины приводится в Энциклопедии Технической Химии Ульмана, Wiley-VCH Verlag, т. А27; описание процессов и установок получения меламина приводится в Энциклопедии Технической Химии Ульмана, 6 изд., т. 21, с. 205. Установки получения меламина часто совмещаются с установками получения мочевины, поскольку при синтезе меламина образуются потоки газов (выхлопных газов), содержащих аммиак и диоксид углерода, которые могут быть повторно использованы в качестве реагентов для получения мочевины.

Получение мочевины также описано в WO 01/30748 и WO 2005/102992.

Упомянутые процессы синтеза мочевины и меламина по сей день являются предметом изучения, и предпринимаются попытки по совершенствованию этих процессов.

Синтез мочевины происходит в реакторе получения мочевины, представляющем собой, по сути, гетерогенную парожидкостную систему. Паровая фаза содержит, в основном, свободный СО2 и аммиак. Жидкая фаза содержит NH3, карбамат, бикарбонат, мочевину и воду. Реагенты постепенно переводятся из паровой фазы в жидкую фазу, где СО2 реагирует с NH3 с образованием карбамата и далее мочевины и воды, с непрерывным обменом СО2 и NH3 между двумя фазами.

Известно, что образование мочевины сопровождается следующими процессами: переносом масс между пузырьками, содержащими пар и жидкость, на фазовой границе пар/жидкость, с образованием карбамата и выделением тепла; переносом масс и тепла от фазовой границы пар/жидкость к парожидкостной эмульсии и от последней к жидкости, с преобразованием карбамата в мочевину.

Вследствие этого, задачей реактора мочевины является обеспечение хорошего переноса масс и тепла особенно на фазовой границе раздела пар/жидкость. В уровне техники, для выполнения этого требования рассчитывают определенное время пребывания в реакторе, обеспечивающее достижение максимального количества пара, передаваемого в жидкую фазу, для минимизации количества паров, содержащих NH3 и СО2 на выходе реактора. Было, однако, установлено, что эти нежелательные пары всегда присутствуют в потоке, выходящем из реактора, из-за ограниченности переноса масс и тепла, которая замедляет реакцию.

Другая проблема, возникающая во время синтеза мочевины, связана с тем, что растворимость СО2 в воде ниже, чем у аммиака и мочевины. Для преодоления этого препятствия, в уровне техники используется соотношение NH3 с СО2, значительно превышающее стехиометрическое значение, равное 2:1, например, 3:1 или более. Кроме того, известно, что эффективность конверсии на один проход невелика, что приводит к необходимости перехода от первоначального прямоточного процесса к современным процессам с десорбцией, включающим секции регенерации, значительно более сложным и дорогим.

Десорбционная установка обычно содержит секцию синтеза, включающую реактор, десорбер, конденсатор и скруббер. Эти аппараты работают при высоких давлениях и температурах, с агрессивными текучими средами и, поэтому, для них требуются дорогие материалы и конструктивные решения. Другими словами, благодаря низкой эффективности конверсии внутри реактора, возникает необходимость введения других, весьма дорогих, устройств на выходе реактора (например, десорбера и конденсатора).

Синтез меламина страдает от похожих проблем переноса масс и тепла в жидкой фазе и смешивания на фазовой границе пар/жидкость. Установки получения меламина включают первый реактор синтеза (также называемый первичным реактором или реактором меламина) и вторичный десорбционный реактор. В первичном реакторе выполняется эндотермическая конверсия жидкой мочевины в меламин; выходной поток первичного реактора направляется во вторичный реактор, где он подвергается десорбции с использованием газообразного аммиака.

Первичным реактором является реактор с внутренней рециркуляцией, который обычно содержит пучок нагревательных труб, расположенный в форме кольца вокруг гильзы; внешний поток сырья мочевины и рециркулируемый поток из зоны нагревательного пучка сходятся внутри гильзы.

Типичные используемые конструкции первичного реактора меламина и вторичного реактора меламина описаны в US 6815545 и US 7041822, соответственно. Комбинированный реактор, в котором функции первичного реактора, вторичного реактора и скруббера совмещаются в едином корпусе высокого давления, описан в WO 2011/161215.

В KR 20090029375 раскрывается система ультразвуковой обработки для получения 5-орто-толил-пентена из ортоксилола с катализатором на основе щелочного металла.

Раскрытие изобретения

Настоящее изобретение направлено на усовершенствование процессов и оборудования для синтеза мочевины и меламина. В частности, задачей изобретения является преодоление упомянутых выше проблем и технологических препятствий.

Идея, лежащая в основе изобретения, состоит в использовании ультразвуковой (акустической) обработки в процессах и оборудовании для синтеза мочевины и меламина. Термин "ультразвуковая обработка" означает, что по меньшей мере часть жидкости или двухфазной смеси (жидкость + газ), содержащихся в реакторе, подвергается воздействию акустических волн (колебаний).

Соответственно, задачи изобретения решаются способом по п. 1 формулы изобретения. Другая особенность изобретения относится к реактору, предназначенному для использования ультразвуковой обработки для реакции синтеза мочевины или меламина. Предпочтительно, реактором является некаталитический реактор.

Предпочтительно, в изобретении используется акустическая обработка с частотой волн от 1 кГц до 1 МГц, хотя могут использоваться волны и более высокой частоты.

Предпочтительно, акустическая обработка выполняется на ультразвуковой частоте, т.е. на частоте 20 кГц и выше; предпочтительно, в интервале от 20 кГц до 1 МГц, более предпочтительно, от 20 кГц до 100 кГц, еще более предпочтительно, от 20 кГц до 40 кГц.

При ультразвуковой обработке, предпочтительно, используется один или более источников волн (колебаний), причем источники могут быть электрическими или механическими.

Электрический источник, в частности, содержит активный элемент, например штырь или мембрану, вибрирующий с заданной частотой и передающий вибрации на окружающую жидкость, которые распространяются внутри жидкости в виде акустических волн. Механический источник работает на эффекте кавитации и обычно использует специальный ротор, способный вызывать кавитацию в текучей среде. Механические источники предназначены для обработки больших объемов текучей среды.

Поскольку передача акустических волн сопровождается ослаблением, ультразвуковая обработка, предпочтительно, выполняется в небольшом объеме, например, внутри камеры ультразвуковой обработки. Предпочтительно, объем камеры ультразвуковой обработки значительно меньше объема реактора. Одним преимуществом выполнения обработки внутри камеры небольших размеров является сокращение мощности генератора акустических волн при той же эффективности обработки, и, следовательно, снижение расходов.

В реакторе с камерой ультразвуковой обработки, источник акустических волн заключен внутри этой камеры ультразвуковой обработки или, в альтернативном варианте, этот источник имеет направленную связь с этой камерой ультразвуковой обработки. Для обработки всей текучей среды можно повторно или многократно пропускать (рециркулировать) всю текучую среду через эту камеру ультразвуковой обработки.

В предпочтительном варианте, например, эта камера ультразвуковой обработки отделена цилиндрической стенкой, проходящей вокруг вертикальной оси, коаксиальной с корпусом реактора. Более предпочтительно, камера открыта снизу и открыта сверху с тем, чтобы обеспечить непрерывное циркуляционное движение жидкой фазы (или двух фаз) между внутренним пространством камеры и окружающей областью. Текучая среда входит через один из двух открытых концов (например, нижний конец) и выходит через противоположный конец (например, верхний конец). Проходя через камеру, текучая среда подвергается воздействию акустических волн и проходит требуемую ультразвуковую обработку. Благодаря многократной циркуляции, вся масса текучей среды постепенно подвергается воздействию акустических волн, несмотря на малые размеры генератора акустических волн и соответствующей камеры ультразвуковой обработки.

Обработка внутри камеры ультразвуковой обработки облегчена в реакторах с рециркуляцией. Благодаря рециркуляции, проще подвергнуть ультразвуковой обработке всю текучую среду, даже если акустические колебания сосредоточены в относительно небольшой области реактора. Изобретение применимо к реакторам с рециркуляцией, предназначенным как для получения мочевины, так и для получения меламина. В частности, предпочтительный вариант применения относится к реакторам с рециркуляцией для получения меламина, уже имеющим внутреннюю гильзу, образующую зону реакции и зону рециркуляции, коаксиальные и концентричные друг с другом. Эти реакторы могут быть доработаны для осуществления изобретения, например, установкой одного или более генераторов акустических волн для ультразвуковой обработки в зоне, ограниченной внутренней гильзой.

В прямоточных реакторах, размеры которых обычно меньше, чем размеры реакторов с рециркуляцией, ультразвуковой обработке может быть подвергнут весь объем реактора. В прямоточном реакторе, источник акустических волн для обработки предпочтительно устанавливать на впускном отверстии или вблизи него.

При применении ультразвуковой обработки в открытом объеме, она оказывается более эффективной внутри некоторой области воздействия источника или источников ультразвука. Другой особенностью изобретения является использование по меньшей мере одной механической мешалки, способной вызывать движение текучей среды и перенос ее в область воздействия источника или источников ультразвука. Этим удается нейтрализовать ослабление акустических волн, и обеспечивается лучшая однородность ультразвуковой обработки. Механическое перемешивание является предпочтительным, но не обязательным. В некоторых вариантах выполнения, например, в реакторе получения меламина, необходимая циркуляция возникает благодаря разнице в плотности, связанной с образованием газовых пузырьков, сопровождающем реакцию, происходящую в камере ультразвуковой обработки.

Заявителем было установлено, что применение ультразвуковой обработки, в частности, предпочтительно в реакторах синтеза мочевины и меламина, где происходит повышение эффективности конверсии.

Изобретение имеет следующие основные преимущества:

в двухфазной системе, увеличивается поверхность контакта между фазами жидкости и пара;

более высокая эффективность конверсии;

ускорение химических реакций, снижение продолжительности реакций;

уменьшение количества побочных продуктов реакции.

Не вдаваясь в теорию, считается, что этот положительный эффект обусловлен явлением кавитации, вызываемой акустическими колебаниями (акустическая кавитация). Термин "кавитация" означает формирование пузырьков газа, взрывающихся в жидкой фазе и создающих локально (в очень малом объеме) очень высокие давления и температуры. Например, не ограничивая изобретения, при ультразвуковой кавитации локально может создаваться температура примерно 5000 К и давление примерно 500 бар.

Ультразвуковое воздействие с последующей кавитацией улучшает перенос масс и тепла от паровой фазы к жидкой фазе и, как следствие, усиливает конверсию карбамата в мочевину. Заявитель установил, что в реакторах получения мочевины применение ультразвуковой обработки увеличивает растворимость СО2 и позволяет достичь хорошей конверсии при более низком отношении NH3/CO2, чем в известных установках, т.е. ближе к стехиометрическому соотношению, равному 2.

Благодаря этим преимуществам, могут быть упрощены технологические процессы в реакторах и соответствующих секций синтеза, например, в части внутреннего устройства и/или материалов и/или размеров, с сокращением затрат. Например, в результате повышения конверсии в реакторе может снизиться стоимость оборудования в технологической цепи после реактора.

Преимущества изобретения будут понятны еще лучше при ознакомлении с приведенным ниже подробным описанием, относящимся к ряду предпочтительных вариантов выполнения, со ссылками на приложенные чертежи, на которых:

Краткое описание чертежей

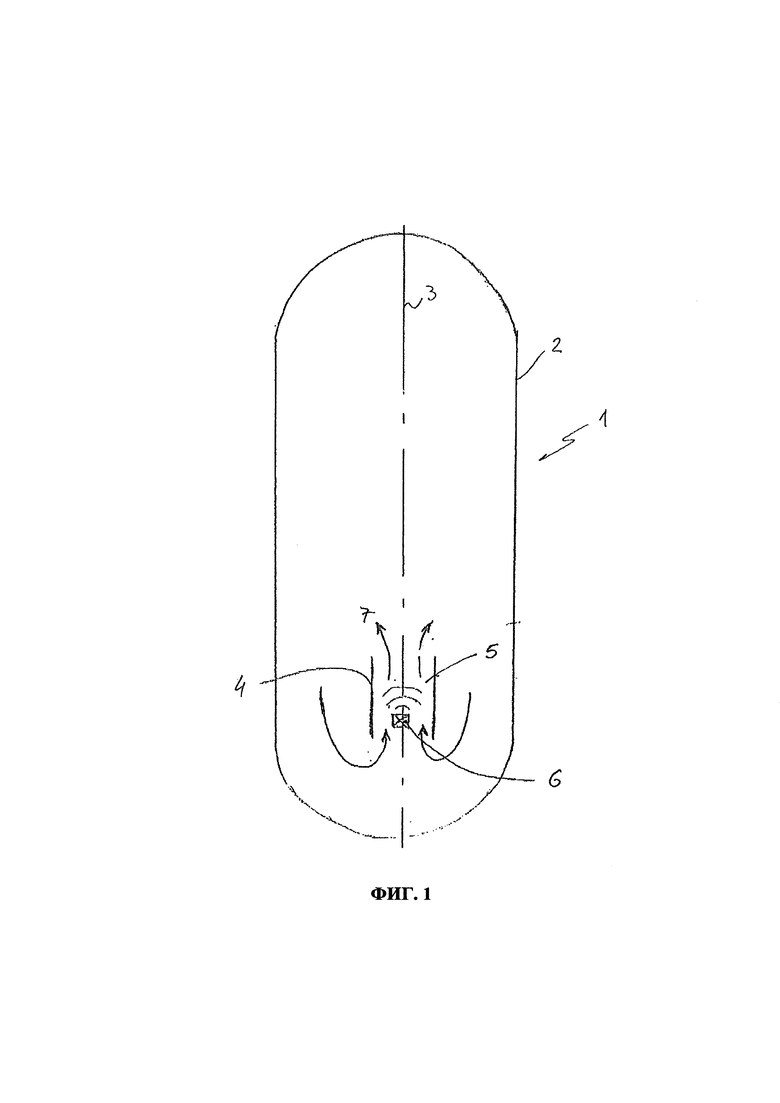

на фиг. 1 приведена схематичная иллюстрация реактора синтеза мочевины или меламина с рециркуляцией, предназначенного для осуществления изобретения;

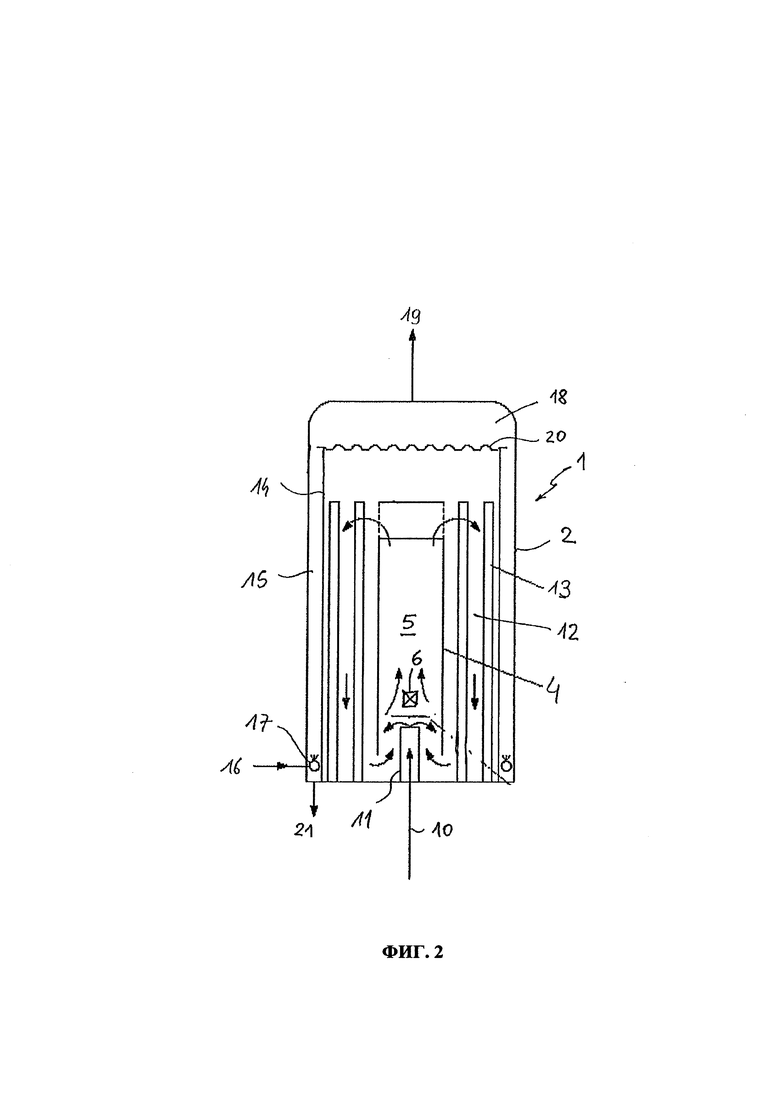

на фиг. 2 представлено более подробное изображение способа осуществления изобретения, относящегося к реактору меламина.

Подробное описание осуществления изобретения

На фиг. 1 представлено схематическое изображение реактора 1 в соответствии с изобретением. Реактор 1 включает корпус 2 с вертикальной осью 3 и внутреннюю гильзу 4, открытую сверху и снизу. Гильза 4, предпочтительно, имеет цилиндрическую форму с вертикальной осью, также как и внешний корпус 2. В предпочтительном варианте, гильза 4 коаксиальна с корпусом 2, т.е. имеет ту же вертикальную ось 3.

Внутренняя гильза 4 образует камеру 5, внутри которой устанавливается по меньшей мере один источник 6 волн (волн) для ультразвуковой обработки.

Реактор 1 содержит жидкую фазу, многократно циркулирующую через камеру 5, при этом подвергающуюся воздействию акустических волн, излучаемых источником 6. Стрелки 7 на фиг. 1 показывают рециркуляцию жидкости. Благодаря этой рециркуляции практически вся жидкая масса, содержащаяся внутри реактора 1, подвергается ультразвуковой обработке, независимо от того, что объем камеры 5 значительно меньше внутреннего объема реактора 1.

На фиг. 2 приведено более подробное изображение варианта выполнения изобретения, применимого для реакторов синтеза меламина. Для простоты, детали, аналогичные деталям на фиг. 1, обозначены теми же ссылочными номерами. В реакторе на фиг. 2, стенка (или труба) 4 образует центральную камеру 5, формирующую зону первичной реакции, в которую по трубе 11 подается расплав 10 мочевины. Кольцевая камера 12, располагающаяся вокруг центральной камеры 5, формирует зону рециркуляции для жидкости. Нагревательные элементы 13, например, трубки, помещаются внутри этой рециркуляционной камеры 12.

Реактор, показанный на фиг. 2, содержит другую гильзу 14, образующую внешнюю стенку рециркуляционной камеры 12 и также камеру 15 вторичной реакции между корпусом 2 и гильзой 14, в которую подается газообразный аммиак 16 по тороидальному распределителю 17, расположенному внизу этой камеры.

Верхняя часть реактора содержит верхнюю камеру 18, в которой собираются газы, выделяющиеся внутри камер 5, 12 и 15, в основном содержащие NH3 и СО2. Эти газы формируют поток 19 отходящих газов, отводимых к газоочистителю (скрубберу).

Источник 6 акустических волн, предпочтительно, расположен внутри центральной камеры 5. При этом ультразвуковой обработке подвергается жидкая фаза, рециркулирующая внутри камеры 5, смешиваясь с расплавом 10 мочевины.

Реактор, показанный на фиг. 2, работает следующим образом. Жидкий меламин циркулирует, образуя восходящий поток внутри зоны 5 реакции и нисходящий поток внутри зоны 12 рециркуляции, которая также подогревается нагревательными элементами 13. Таким образом, возникает циркуляция в направлении стрелок, показанных на чертежах. Следует заметить, что благодаря рециркуляционному движению, ультразвуковой обработке подвергается вся жидкая масса, циркулирующая в реакторе, несмотря на то, что источник 6 расположен только в отдельной зоне, т.е. внутри первичной зоны 5, в которую непосредственно подается расплав 10 мочевины.

В процессе обычной работы, жидкий меламин достигает уровня, показанного на чертеже линией 20, и перетекает через верхний край гильзы 14, переходя в периферийную камеру 15. Внутри камеры 15 жидкий меламин подвергается десорбции за счет противотока газообразного аммиака 16, подводимого от тороидального распределителя 17. После прохождения десорбции меламин 21 собирается на дне этой камеры 15; освободившиеся в процессе десорбции газы, содержащие СО2 и аммиак, собираются в верхней камере 18 и выводятся по линии 19 к скрубберу.

В изобретении могут быть сделаны изменения. Например, как показано на фиг. 2, источник акустических волн может быть расположен внутри рециркуляционной камеры 12. Источником 6 акустических волн может быть электронное или механическое устройство. Этот источник может быть в равной мере сформирован несколькими источниками.

На фиг. 2 показан реактор получения меламина, содержащий внутри зону первичной реакции внутри центральной камеры 5 и рециркуляционной камеры 12 и зону вторичной реакции, или десорбции, внутри кольцевой камеры 15. Изобретение, однако, применимо и к обычным реакторам, содержащим только зону первичной реакции. В этом случае десорбция аммиаком выполняется во внешнем реакторе. В других вариантах выполнения, которые также попадают в область притязаний настоящего изобретения, в тот же реактор может быть введен и скруббер отходящих газов 19, например, в верхней части реактора 1.

Изобретение относится к способу синтеза мочевины из аммиака и диоксида углерода внутри химического реактора. Способ включает ультразвуковую обработку по меньшей части реакционной жидкой массы или двухфазной смеси, содержащейся внутри этого химического реактора. Также предложены способ получения меламина из мочевины, реактор для синтеза мочевины или меламина и применение ультразвуковой обработки внутри реактора. Изобретение позволяет повысить эффективности конверсии в реакторе. 3 н. и 19 з.п. ф-лы, 2 ил.

1. Способ синтеза мочевины из аммиака и диоксида углерода внутри химического реактора, отличающийся тем, что он включает ультразвуковую обработку по меньшей части реакционной жидкой массы или двухфазной смеси, содержащейся внутри этого химического реактора.

2. Способ по п. 1, в котором акустические волны имеют частоту в диапазоне от 1 кГц до 1 МГц.

3. Способ по п. 2, в котором акустические волны имеют частоту, равную или превышающую 20 кГц, предпочтительно от 20 до 40 кГц.

4. Способ по любому из предыдущих пунктов, в котором акустические волны генерируют одним или более электрическим или механическим источниками.

5. Способ по любому из предыдущих пунктов, отличающийся тем, что ультразвуковую обработку выполняют в зоне (5) ультразвуковой обработки внутри химического реактора.

6. Способ по п. 5, в котором осуществляют циркуляцию жидкой фазы или жидкостно-паровой фазы через по меньшей мере одну зону (5) реакции и зону (12) рециркуляции, которые расположены коаксиально и концентрически внутри реактора (1), причем ультразвуковую обработку выполняют в по меньшей мере одной из этих двух зон реакции и рециркуляции.

7. Способ синтеза меламина из мочевины внутри химического реактора, отличающийся тем, что он включает ультразвуковую обработку по меньшей части реакционной жидкой массы или двухфазной смеси, содержащейся внутри этого химического реактора.

8. Способ по п. 7, в котором акустические волны имеют частоту в диапазоне от 1 кГц до 1 МГц.

9. Способ по п. 8, в котором акустические волны имеют частоту, равную или превышающую 20 кГц, предпочтительно от 20 до 40 кГц.

10. Способ по любому из пп. 7-9, в котором акустические волны генерируют одним или более электрическим или механическим источниками.

11. Способ по любому из пп. 7-10, отличающийся тем, что ультразвуковую обработку выполняют в зоне (5) ультразвуковой обработки внутри химического реактора.

12. Способ по п. 11, в котором осуществляют циркуляцию жидкой фазы или жидкостно-паровой фазы через по меньшей мере одну зону (5) реакции и зону (12) рециркуляции, которые расположены коаксиально и концентрически внутри реактора (1), причем ультразвуковую обработку выполняют в по меньшей мере одной из этих двух зон реакции и рециркуляции.

13. Способ по п. 12, причем зоной (5) реакции является зона первичной реакции, в которую подается расплав (10) мочевины.

14. Реактор для синтеза мочевины или меламина, отличающийся тем, что он содержит по меньшей мере один источник (6) акустических волн для ультразвуковой обработки по меньшей части содержащейся внутри реактора реакционной жидкой массы или двухфазной смеси для синтеза мочевины из аммиака и диоксида углерода или синтеза меламина из мочевины.

15. Реактор по п. 14, в котором источник (6) акустических волн расположен внутри камеры (5) ультразвуковой обработки.

16. Реактор по п. 15, в котором камера (5) ультразвуковой обработки отделена внутри реактора (1) цилиндрической стенкой (4) или трубой, проходящей вдоль вертикальной оси.

17. Реактор по п. 16, в котором камера (5) коаксиальна с реактором.

18. Реактор по любому из пп. 14-17, в котором источник (6) предназначен для вырабатывания акустических волн с частотой в диапазоне от 1 кГц до 1 МГц, предпочтительно на ультразвуковой частоте, равной по меньшей мере 20 кГц.

19. Реактор по любому из пп. 14-18, содержащий реакционную камеру (5) и рециркуляционную камеру (12), концентричные и коаксиальные друг другу, причем по меньшей мере один источник (6) акустических волн расположен в одной из этих камер.

20. Реактор по п. 19, предназначенный для синтеза меламина, причем реакционная камера (5) отделена центральной трубой (4) и непосредственно связана с впускным отверстием для подачи расплава (10) мочевины, а рециркуляционной камерой (12) является кольцевая камера вокруг реакционной камеры, содержащая нагревательные элементы (13).

21. Реактор по любому из пп. 14-20, отличающийся тем, что он содержит механическую мешалку, установленную так, чтобы направлять жидкую фазу, находящуюся внутри реактора, к источнику (6) волн для ультразвуковой обработки.

22. Применение ультразвуковой обработки внутри реактора синтеза мочевины или внутри реактора синтеза меламина, обеспечивающей передачу акустических волн к по меньшей мере части жидкой массы или двухфазной смеси, находящейся внутри упомянутого реактора.

| KR 20090029375 A, 23.03.2009 | |||

| СПОСОБ ОБРАБОТКИ ЖИДКОСТЕЙ В КАВИТАЦИОННОМ РЕАКТОРЕ | 2004 |

|

RU2252070C1 |

| WO 2001030748 A1, 03.05.2001 | |||

| WO 2005102992 A1, 03.11.2005 | |||

| CN 102557174 A, 11.07.2012. | |||

Авторы

Даты

2020-04-15—Публикация

2016-03-11—Подача