Область техники

Изобретение относится к области совмещенного производства мочевины и мочевино-аммониевого нитрата (МАН). В некоторых вариантах выполнения изобретения, получение мочевины и МАН также включает и получение азотной кислоты.

Уровень техники

Мочевину получают реакцией синтеза аммиака и диоксида углерода. Обзор промышленного синтеза мочевины из аммиака и диоксида углерода можно найти в Энциклопедии промышленной химии Ульмана (Ullmann's Encyclopedia of Industrial Chemistry, Wiley-VCH Verlag).

Синтез мочевины проходит, преимущественно, при высоком давлении (обычно более 100 бар) и включает получение карбамата (карбаминат) аммония и конверсию (дегидрирование) его в мочевину и воду. Из-за равновесия химической реакции конверсия реагентов в мочевину оказывается незаконченной, благодаря чему на стадии синтеза образуется реакционная смесь, по сути представляющая собой водный раствор мочевины, содержащий значительное количество непрореагировавшего карбамата аммония и аммиака.

Процессы синтеза мочевины можно классифицировать по способам использования этих непрореагировавших материалов.

В процессе синтеза мочевины с полной рециркуляцией по существу все непрореагировавшие материалы в реакционной смеси возвращаются на стадию синтеза. В процессе с частичной рециркуляцией только часть этих непрореагировавших материалов подвергается рециркуляции, а в однопроходном процессе получения мочевины непрореагировавшие материалы повторно в процессе не участвуют.

Непрореагировавшие и повторно не используемые материалы обычно удаляются из смеси в виде отходящего газа, для получения конечного продукта мочевины в форме раствора, состоящего, в основном, из воды и мочевины. Соответственно, в процессе с частичной рециркуляцией и в однопроходном процессе выделяется отходящий газ, содержащий аммиак и диоксид углерода, а также некоторое количество водяного пара. Например, непрореагировавший карбамат аммония разлагается на газообразные NH3 и СО2 нагреванием реакционной смеси при низком давлении, и этот газ отделяется от смеси.

В современных заводах производства мочевины с полной рециркуляцией, реакционная смесь подвергается десорбции, возможно с использованием десорбирующей среды, например газообразного диоксида углерода. Газообразные аммиак и СО2, отделенные десорбцией, конденсируются, снова образуя карбамат аммония, и возвращаются обратно в контур синтеза высокого давления. Концентрированный раствор, выходящий из процесса десорбции, далее направляется в одну или более регенерационных (англ. - recovery) секций, работающих при более низкий давлениях, для дальнейшего извлечения. В регенерационной секции(-ях) получают очищенный водный раствор мочевины и раствор жидкого карбамата, который возвращается в синтез мочевины.

Обычно в установках получения мочевины с полной рециркуляцией и десорбцией СО2, раствор мочевины, выходящий из десорбера высокого давления, непосредственно обрабатывается в регенерационной секции низкого давления, работающей при давлении 2-5 бар. В процессе с полной рециркуляцией с самодесорбцией раствор мочевины обрабатывается в регенерационной секции среднего давления и далее в регенерационной секции низкого давления.

В конечном итоге, во всех описанных выше процессы получения мочевины образуется водный раствор мочевины с концентрацией примерно 70-80% с небольшим количеством примесей.

Этот водный раствор мочевины может быть далее подвергнут обработке для удаления практически всей воды с получением расплава мочевины, который поступает в секцию окончательной обработки для получения твердой мочевины, например, в виде крупных зерен или гранул.

Другим использованием упомянутого водного раствора мочевины является получение мочевино-аммониевого нитрата (МАН), хорошо известного и широко применяемого жидкого удобрения.

При получении МАН смешивают раствор жидкой мочевины с нитратом аммония. Нитрат аммония получают реакцией аммиака и азотной кислоты, а аммиак также является сырьем для производства азотной кислоты и для получения мочевины. Соответственно, процесс получения МАН может быть успешно объединен с получением мочевины и, также, с получением азотной кислоты.

Несмотря на то, что однопроходный процесс и процесс с частичной рециркуляцией являются устаревшими при сравнении с современными процессами с полной рециркуляцией, они до сих пор представляют интерес для объединения с процессом получения нитрата аммония и, возможно, азотной кислоты, поскольку здесь могут быть использованы в качеств сырьевого материала большие количества отходящих газов, содержащих аммиак и диоксид углерода.

Дальнейшая интеграция может быть проведена с секцией синтеза аммиака, начиная от углеводородного сырья, например, природного газа или синтез-газа, содержащего метан.

Известный совмещенный процесс производства мочевино-аммониевого нитрата, нитрата аммония и азотной кислоты проводится по следующей схеме:

i) На стадии синтеза мочевины получают водный раствор мочевины и высвобождают первый поток отходящего газа при среднем давлении (отходящий газ СД), обычно составляющем 8-15 бар, и второй поток отходящего газа при давлении, близком к атмосферному (например, относительном давлении 0,5 бар). Оба потока отходящего газа содержат аммиак, диоксид углерода и некоторое количество водяного пара.

ii) Водный раствор мочевины полностью или частично подают на стадию МАН.

iii) Отходящий газ среднего давления (СД), содержащий непрореагировавшие аммиак, диоксид углерода и пары воды, подается на стадию азотной кислоты (АК), где вырабатывается водный раствор азотной кислоты (HN03).

iv) Отходящий газ атмосферного давления, содержащий непрореагировавшие аммиак, диоксид углерода и водяной пар, и раствор азотной кислоты, подаются на стадию нитрата аммония (НА), где вырабатывается нитрат аммония.

v) Нитрат аммония подается на стадию МАН, где он смешивается с раствором мочевины для формирования требуемого продукта мочевино-аммониевого нитрата.

Первый поток отходящего газа (отходящий газ СД) выделяется в регенерационной секции среднего давления, в которой происходит реакция смеси из реактора повышенного давления, или контура синтеза высокого давления, с получением более концентрированного водного раствора мочевины.

Реакционная смесь расширяется от высокого давления синтеза до среднего давления регенерации мочевины, после чего подвергается обработке в устройстве разложения среднего давления с выделением аммиака и двуокиси углерода при разложении непрореагировавшего карбамата аммония и получении концентрированного раствора мочевины при среднем давлении.

Второй поток отходящего газа получается во второй регенерационной секции, где обрабатывается упомянутый водный раствор мочевины, исходящий из регенерационной секции среднего давления. Эта вторая регенерационная секция в основном содержит по меньшей мере устройство разложения и сепаратор "жидкость-газ".

Термином "устройство разложения" обозначается оборудование, в котором раствор мочевины нагревается для разложения карбамата аммония на мочевину и диоксид углерода. Типичным вариантом выполнения устройства разложения является кожухотрубный теплообменник с паровым подогревом.

Получение нитрата аммония на стадии НА включает нейтрализацию азотной кислоты аммиаком в реакторе, который также называется "нейтрализатором".

Описанная выше известная схема обеспечивает хорошую интеграцию разных стадий синтеза. Однако здесь имеются и некоторые недостатки. Первый недостаток состоит в том, что отходящий газ среднего давления (СД), повторно используемый в стадии АК, содержит значительное количество СО2, который не проявляет активности при получении азотной кислоты и отводится на стадии получения азотной кислоты (АК). Это отводимое количество СО2 увеличивает расход отводимого потока и, следовательно, размеры и стоимость оборудования, ничем не способствуя синтезу азотной кислоты.

Вторым недостатком является то, что исходные материалы синтеза нитрата аммония подводятся на стадии НА при очень низком давлении, почти атмосферном. Как следствие, нейтрализатор на стадии НА вынужден работать при низком давлении, т.е., небольшом разрежении или давлении, близком к атмосферному.

Низкое давление на стадии получения нитрата аммония (НА) и низкое давление подачи отходящего газа может приводить к плохому перемешиванию паров аммиака и азотной кислоты и, следовательно, неполноте реакции. Неполная реакция является недостатком с экономической точки зрения и сопутствующему риску выбросов аммиака в атмосферу.

Непрореагировавший аммиак, который не захватывается нейтрализатором, обычно возвращается в газоочистительной системе, которая, однако, может подвергаться перегрузке, особенно, когда производственная мощность близка к пределу. Выброс аммиака в атмосферу, как правило, не должен допускаться, а значит, газоочистительная система может оказаться узким местом, препятствующим увеличению мощности производства.

Третий недостаток связан с вопросами безопасности, касающимися нейтрализатора, работающего при атмосферном давлении. Такой нейтрализатор, работающий при столь низком давлении, требует огромного объема и значительного времени пребывания. Чем больше объем и время пребывания, тем больше риск присутствия токсичных, опасных и потенциально воспламеняющихся и взрывоопасных материалов.

В уровне техники предлагается подавать весь имеющийся отходящий газ среднего давления (СД) непосредственно на стадию получения азотной кислоты (АК), поскольку давление этого отходящего газа (обычно, 8-15 бар) соответствует давлению в стадии АК. Это, однако, означает, что для стадии получения нитрата аммония остается только отходящий газ при атмосферном давлении, со всеми описанными выше недостатками.

Кроме того, известные процессы получения мочевины с полной рециркуляцией с десорбцией СО2 или самодесорбцией являются отдельными процессами, поскольку весь аммиак и диоксид углерода возвращены в реакцию синтеза, и они недоступны для получения нитрата аммония. В уровне техники, когда требуется получение МАН и/или азотной кислоты, установка получения азотной кислоты или установка получения нитрата аммония создается как полностью независимое производство.

Раскрытие изобретения

Настоящее изобретение направленно на устранение описанных выше недостатков. Задачей изобретения является, в частности, более эффективное объединение стадии получения мочевины и стадии получения нитрата аммония в производстве конечного продукта мочевино-аммониевого нитрата. Задачей изобретения также является лучшее объединение со стадией получения азотной кислоты, при ее наличии. Также изобретение направлено на повышение безопасности и снижения выбросов, в частности снижение рисков выбросов аммиака. Кроме того, изобретение направлено на создание технологий увеличения производственной мощности существующих предприятий, производящих мочевино-аммониевый нитрат, и ликвидации узких мест в существующих предприятиях.

Описанные задачи решаются способом получения мочевины и мочевино-аммониевого нитрата, включающим:

а) получение водного раствора мочевины с использованием в качестве исходных материалов аммиака и диоксида углерода,

б) получение нитрата аммония из аммиака и азотной кислоты, на стадии получения нитрата аммония,

в) при этом по меньшей мере часть водного раствора мочевины смешана с по меньшей мере частью нитрата аммония для получения мочевино-аммониевого нитрата, на стадии получения мочевино-аммониевого нитрата,

г) получение упомянутого раствора мочевины, включающее реакцию аммиака и диоксида углерода при давлении синтеза для формирования реакционной смеси мочевины, содержащей мочевину и непрореагировавшие материалы, и также включающее извлечение непрореагировавших материалов в нескольких стадиях регенерации, включающих по меньшей мере первую стадию регенерации, работающую при первом давлении регенерации, меньшем давления синтеза, и вторую стадию регенерации, работающую при втором давлении регенерации, меньшем первого давления регенерации, и

отличающимся тем, что:

д) отходящий газ, высвобождаемый на шаге разложения карбамата на второй стадии регенерации, по меньшей мере частично конденсируется при втором давлении регенерации, с получением конденсата отходящих газов;

е) по меньшей мере часть конденсата отходящего газа, или раствор, содержащий по меньшей мере часть конденсата газа, рециркулирует на первую стадию регенерации;

ж) поток, содержащий аммиак, отводится из первой стадии регенерации при первом давлении регенерации или несколько меньшем давлении, и подается на стадию получения нитрата аммония.

В предпочтительном варианте выполнения, описанный процесс содержит получение водной азотной кислоты из аммиака и воздуха. В вариантах выполнения, включающих получение азотной кислоты, процесс, предпочтительно, включает: отведение из первой стадии регенерации свободного от СО2 потока, содержащего по меньшей мере 98 масс. % аммиака, имеющего надлежащее давление и состав для синтеза раствора азотной кислоты.

Согласно другим вариантам выполнения изобретения, получение мочевины может происходить в процессе с полной рециркуляцией, частичной рециркуляцией или в однопроходном процессе. Процессом с полной рециркуляцией может быть процесс с десорбцией СО2 или процесс с самодесорбцией. Синтез мочевины, предпочтительно, выполняется при высоком давлении, например, от 70 до 300 бар.

Если мочевину получают в процессе с полной рециркуляцией, поток отходящего газа, отводимый от первой стадии регенерации, в основном, свободен от СО2, поскольку весь СО2 извлечен в этой первой стадии регенерации в форме жидкого карбамата аммония и возвращен обратно в процесс синтеза мочевины.

Если мочевину получают в однопроходном процессе или процессе с частичной рециркуляцией, отходящий газ, отводимый из первой стадии регенерации, содержит также непрореагировавший СО2.

Подводимый аммиак, необходимый для получения МАН, предпочтительно нагнетается в одном месте на стадию получения мочевины. Эта одиночная точка нагнетания, предпочтительно, находится на первой стадии регенерации или непосредственно в стадии высокого давления синтеза мочевины. Избыток аммиака относительно стехиометрического количества для реакции получения мочевины, отводится в установку получения азотной кислоты (при ее наличии) и установку получения нитрата аммония. Подводимое аммиачное сырье содержит по меньшей мере 99 масс. % аммиака.

На стадии получения мочевины, в каждой стадии регенерации обрабатывается раствор, содержащий мочевину и непрореагировавшие материалы, поступающие после синтеза или после предшествующей стадии регенерации при высоком давлении. Стадия регенерации может использовать устройство разложения или диссоциатор, в котором подогревается раствор для разложения карбомината аммония на аммиак и диоксид углерода, сепаратор жидкость/газ, где выходящий из устройства разложения поток разделяется на жидкую фазу раствора мочевины и газообразную фазу, содержащую аммиак и диоксид углерода, и конденсатор.

Каждая стадия регенерации, предпочтительно, осуществляется в соответствующей регенерационной секции.

Каждая стадия осуществляется при соответствующем давлении регенерации. Стадии регенерации формируют каскадный процесс от первого, максимального, давления до самого низкого давления. Первая стадия регенерации работает при первом давлении регенерации, самом высоком из давлений регенерации, в то время как последняя стадия регенерации работает при самом низком давлении.

Давление первой стадии регенерации, предпочтительно, составляет в интервале от 2 до 25 бар, предпочтительно, от 5 до 20 бар, и более предпочтительно, от 8 до 20 бар. Это давление также называют средним давлением, а первая стадия регенерации также называется стадией регенерации среднего давления.

В некоторых вариантах выполнения, давление последней стадии регенерации равно атмосферному давлению или близко к атмосферному давлению, слегка превышая его. Предпочтительно, это близкое к атмосферному давление не превышает 1 бар изб., более предпочтительно, примерно 0,5 бар изб. Это обозначение соответствует измеренному избыточному атмосферному давлению.

В предпочтительных вариантах выполнения изобретения, используется две или три стадии регенерации. Вариант выполнения изобретения включает две стадии, а именно, первую стадию регенерации при давлении от 8 до 20 бар, и вторую стадию регенерации при давлении, близком к атмосферному. В другом предпочтительном варианте выполнения используется три стадии регенерации: стадия среднего давления от 8 до 20 бар, стадия низкого давления при давлении от 2 до 6 бар и стадия атмосферного давления при давлении, близком к атмосферному.

Термином "давление, близкое к атмосферному" обозначают давление, равное или слегка превышающее атмосферное.

На каждой стадии регенерации может выделяться отходящий газ, содержащий аммиак и диоксид углерода. В предпочтительном варианте выполнения, давление отходящего газа, отводимого из первой стадии регенерации, равно или почти равно первому давлению регенерации (среднее давление).

Содержащим аммиак потоком, отводимым от первой стадии регенерации, в соответствии с шагом ж), может быть поток отходящих газов или, в некоторых вариантах выполнения, поток жидкости. В некотором варианте выполнения, этим потоком является раствор карбамата со дна газопромывной колонны.

Согласно различным вариантам выполнения, конденсат отходящего газа, полученный после шага д), может быть рециркулирован на первую стадию регенерации непосредственно, или через шаг конденсации при промежуточном третьем давлении.

В некоторых вариантах выполнения, упомянутый выше конденсат отходящего газа, или по меньшей мере его часть, используется для активизации конденсации паров, содержащих аммиак и диоксид углерода, в третьей стадии регенерации при давлении более высоком, чем второе давление.

В предпочтительном варианте выполнения:

процесс синтеза мочевины включает третью стадию регенерации, работающую при третьем давлении регенерации, более низком, чем первое давление регенерации, и более высоком, чем второе давление регенерации;

третья стадия регенерации содержит шаг разложения раствора мочевины, поступающего из первой стадии регенерации, с получением газовой фазы, содержащей аммиак и диоксид углерода, с последующей конденсацией этой газовой фазы;

а шаг е) включает:

смешивание конденсата отходящего газа с упомянутой газовой фазой, перед или во время конденсации, с получением раствора карбамата при третьем давлении, и

рециркуляцию этого раствора карбамата на первую стадию регенерации.

В предпочтительном варианте выполнения, первая стадия регенерации включает шаг мокрой очистки паров СО2 и NH3 жидким аммиаком и получения раствора карбамата. В этом случае, содержащий аммиак поток, направленный на стадию получения нитрата аммония, может включать этот раствор карбамата, полученный после мокрой очистки, либо может включать пары, полученные в последующем шаге разложения этого потока карбамата. В последнем случае, парами являются отходящие газы, выделенные в регенерационной секции среднего давления.

Более подробно, в предпочтительном варианте выполнения, стадия регенерации среднего давления включает: разложение реакционной смеси мочевины, получение раствора мочевины и газовой фазы, содержащей аммиак и диоксид углерода, мокрую очистку паров СО2 и NH3 оставшихся после частичной конденсации с жидким аммиаком с получением раствора карбамата.

Упомянутый процесс мокрой очистки, предпочтительно, проводится в газопромывной колонне.

В соответствии с некоторыми вариантами выполнения, упомянутый выше раствор, содержащий конденсированный отходящий газ из второй регенерационной секции, рециркулируется в процесс мокрой промывки для использования в качестве промывочного средства и для облегчения конденсации диоксида углерода. Например, этот раствор может быть рециркулирован в одно или более мест на газопромывной колонне.

В предпочтительном варианте выполнения, шаг е) включает:

рециркуляцию первой части раствора, содержащего конденсат отходящего газа, в шаг частичной конденсации газовой фазы, полученной после разложения реакционной смеси, причем первая часть раствора смешивается с этой газовой фазой перед конденсацией, или во время нее;

рециркуляцию второй части этого раствора в упомянутый процесс мокрой очистки, для использования в качестве промывочного средства.

Шаг мокрой очистки обеспечивает очистку паров, извлечение раствора жидкого карбамата со дна газопромывной колонны и удаление газообразного аммиака, свободного от СО2, через верхнюю часть этой колонны.

Этот раствор карбамата может быть рециркулирован непосредственно в синтез мочевины в процессе с полной рециркуляцией, либо может быть направлен в следующий шаг диссоциации в процессе с частичной рециркуляцией.

В описанных выше вариантах выполнения с процессом мокрой очистки, аммиак, подаваемый на стадию получения нитрата аммония, может включать поток, полученный из предыдущего шага разложения раствора карбамата (при его наличии).

В некоторых вариантах выполнения, процесс далее объединен со стадией получения азотной кислоты, для получения раствора азотной кислоты. По меньшей мере часть этого раствора азотной кислоты используется для получения нитрата аммония в стадии получения нитрата аммония, и процесс, предпочтительно, содержит шаг отведения по существу чистого газообразного аммиака из первой стадии регенерации и подачи этого газообразного аммиака на стадию получения азотной кислоты.

Этот практически чистый газообразный аммиак, поданный на стадию получения азотной кислоты, преимущественно, может быть отведен из вышеупомянутого процесса мокрой очистки.

В некоторых вариантах выполнения, два потока отходящих газов образуются в упомянутой первой стадии получения, а именно, первый поток отходящих газов, содержащий аммиак и непрореагировавший СО2, и второй поток отходящего газа, содержащий практически чистый аммиак. Это относится, в частности, к процессу синтеза мочевины, который не является процессом с полной рециркуляцией. В предпочтительных вариантах выполнения изобретения, первый отходящий газ (также включающий СО2) поставляет аммиак для синтеза нитрата аммония, а второй отходящий газ, содержащий практически чистый аммиак, обеспечивает сырьем процесс получения азотной кислоты.

В соответствии с другим предпочтительным вариантом выполнения, содержащий аммиак поток, отводимый от первой стадии регенерации, как в газообразной форме, так и в жидкой, вводится в соприкосновение с раствором азотной кислоты в трубчатом реакторе повышенного давления на стадии получения нитрата аммония. Предпочтительно, этот трубчатый реактор повышенного давления работает при давлении, примерно равном первому давлению регенерации, или несколько меньшем.

В предпочтительных вариантах выполнения, первое давление регенерации составляет в интервале от 2 до 25 бар, предпочтительно, от 5 до 20 бар, и более предпочтительно, от 8 до 20 бар, и/или

второе давление регенерации равно атмосферному или близко к атмосферному, несколько превышая его, предпочтительно, не более 1 бар изб. или, более предпочтительно, примерно 0,5 бар изб., и/или

третье давление регенерации составляет от 2 до 6 бар, предпочтительно, примерно 3 бар.

Рабочее давление упомянутого выше трубчатого реактора составляет, предпочтительно, от 6 до 12 бар.

Содержащий аммиак поток в шаге ж), предпочтительно, отличается содержанием аммиака по меньшей мере 98 масс. %. Такой поток с аммиаком может быть жидким или газообразным (отходящий газ).

В некоторых вариантах выполнения, процесс в соответствии с изобретением может быть далее объединен с получением меламина. В этом случае, часть синтезированной мочевины используется для получения меламина, а отходящий газ меламина, содержащий аммиак и диоксид углерода, предпочтительно, повторно направляется в процесс синтеза мочевины.

Главным преимуществом изобретения является то, что аммиак и диоксид углерода, содержащиеся в отходящем газе, выделяемом во второй регенерационной секции при низком давлении (обычно, близком к атмосферному), конденсируются и рециркулируют в жидкой форме на более высокое давление, достигая, наконец, первой регенерационной секции. Здесь рециркулированные аммиак и диоксид углерода участвуют в формировании отходящего газа при высоком давлении, что может быть эффективно использовано для снабжения сырьем стадии получения нитрата аммония. Другими словами, можно утверждать, что аммиак и диоксид углерода, извлекаемые при низком давлении из второй регенерационной секции, конденсируются, сжимаются до более высокого давления для рециркуляции в одну или более регенерационных секций более высокого давления, и газифицируются при более высоком давлении, предпочтительно, при давлении первой регенерационной секции.

С другой стороны, изобретение обеспечивает извлечение потока по существу чистого газообразного аммиака из первой регенерационной секции благодаря увеличению рециркуляции аммиака из регенерационной секции(-ий) более низкого давления, где этот газообразный аммиак может использоваться как сырье для получения азотной кислоты, при необходимости. Этот чистый газообразный аммиак отводится, например, из вышеупомянутого процесса мокрой очистки, например с верха газопромывной колонны.

Таким образом, в изобретении отходящие газы при относительно высоком давлении (обычно при среднем давлении в интервале 8-20 бар) подвергаются рециркуляции в секцию получения нитрата аммония, вместо секции получения азотной кислоты. В эту последнюю секцию может подаваться газообразный аммиак, отведенный от первой регенерационной секции.

В некоторых вариантах выполнения, отходящий газ, выделяемый в первой регенерационной секции, рециркулирует на стадию получения нитрата аммония в жидкой форме.

В изобретении исправлен недостаток подачи инертных СО2 и воды в секцию получения азотной кислоты. Может быть ликвидировано узкое место секции получения азотной кислоты, особенно в блок абсорбции, где присутствие СО2 снижало бы парциальное давление, способствующее абсорбции. Тем самым радикально снижаются выбросы из секции получения азотной кислоты.

В некоторых вариантах выполнения, в секцию получения азотной кислоты может подаваться жидкий аммиак, производимый в секции получения аммиака. Соответственно, секция получения азотной кислоты может быть отсоединена от секции получения мочевины. Это может быть полезно, например, если секция мочевины является узким местом производства.

Подача в секцию получения нитрата аммония отходящего газа при относительно высоком давлении (например, от 8 до 20 бар) представляет собой существенное преимущество, поскольку энергия давления подачи может быть использована для осуществления более плотного контакта газовой фазы, содержащей аммиак, с жидкой фазой, содержащей HNO3, благодаря чему резко повышается эффективность реакции.

В особенно предпочтительном варианте выполнения, получение нитрата аммония проводится в трубчатом реакторе повышенного давления. Соответственно, секция получения нитрата аммония содержит трубчатый реактор, в который подается отходящий газ при среднем давлении, вместе с водным раствором азотной кислоты. Предпочтительно, трубчатый реактор работает примерно при давлении 10 бар.

В трубчатом реакторе обеспечивается тесный контакт газообразного аммиака и раствора азотной кислоты. Увеличенное давление подаваемого отходящего газа, содержащего аммиак, способствует эффективному смешиванию между реагентами.

Выход трубчатого реактора, предпочтительно, подсоединен при атмосферном давлении или небольшом разрежении к сепараторной камере, в которой производится разделение паров, содержащих в основном воду, например, водяной пар, с получением горячего раствора нитрата аммония, например, с концентрацией 95%. Следует заметить, что трубчатый реактор используется для проведения реакции потока отходящих газов повышенного давления, содержащего аммиак, а не только потока сжатого чистого аммиака.

Другим преимуществом трубчатого реактора повышенного давления является более низкий риск утечки непрореагировавшего газообразного аммиака, благодаря эффективному перемешиванию между аммиаком и азотной кислотой.

Другое преимущество связано с уменьшенным объемом трубчатого реактора и сепаратора, что снижает риск утечки аммиака, азотной кислоты и нитрата аммония при высокой температуре, если сравнивать с обычным нейтрализатором атмосферного давления в уровне техники. Трубчатый реактор повышенного давления, используемый в изобретении, имеет меньший объем и меньшее время пребывания, чем такой нейтрализатор.

Особенностью изобретения является также установка для синтеза мочевины и МАН, в соответствии с формулой изобретения.

Другой особенностью изобретения является модификация существующей установки для получения мочевины и МАН, в соответствии с формулой изобретения.

Преимущества изобретения будут более понятны из приведенного ниже описания предпочтительного варианта выполнения.

Краткое описание чертежей

Ниже изобретение более подробно рассмотрено со ссылкой на прилагаемые чертежи, на которых:

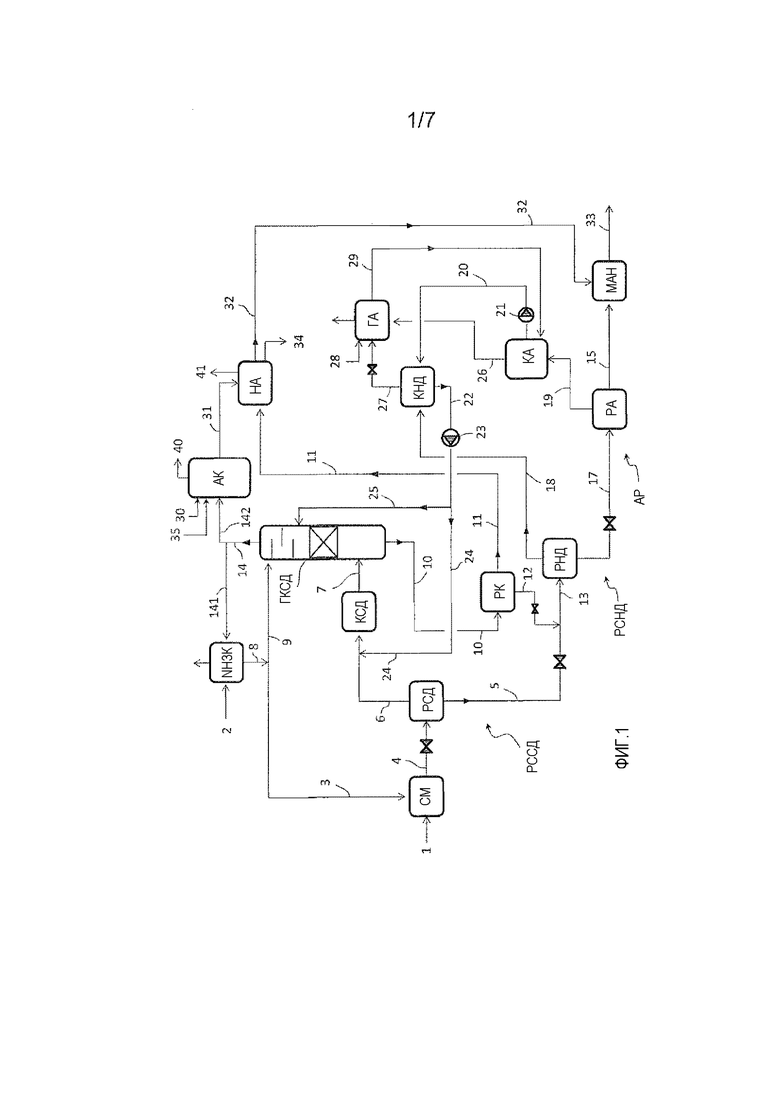

на фиг. 1 представлен вариант выполнения изобретения, в котором мочевину получают процессом с частичной рециркуляцией;

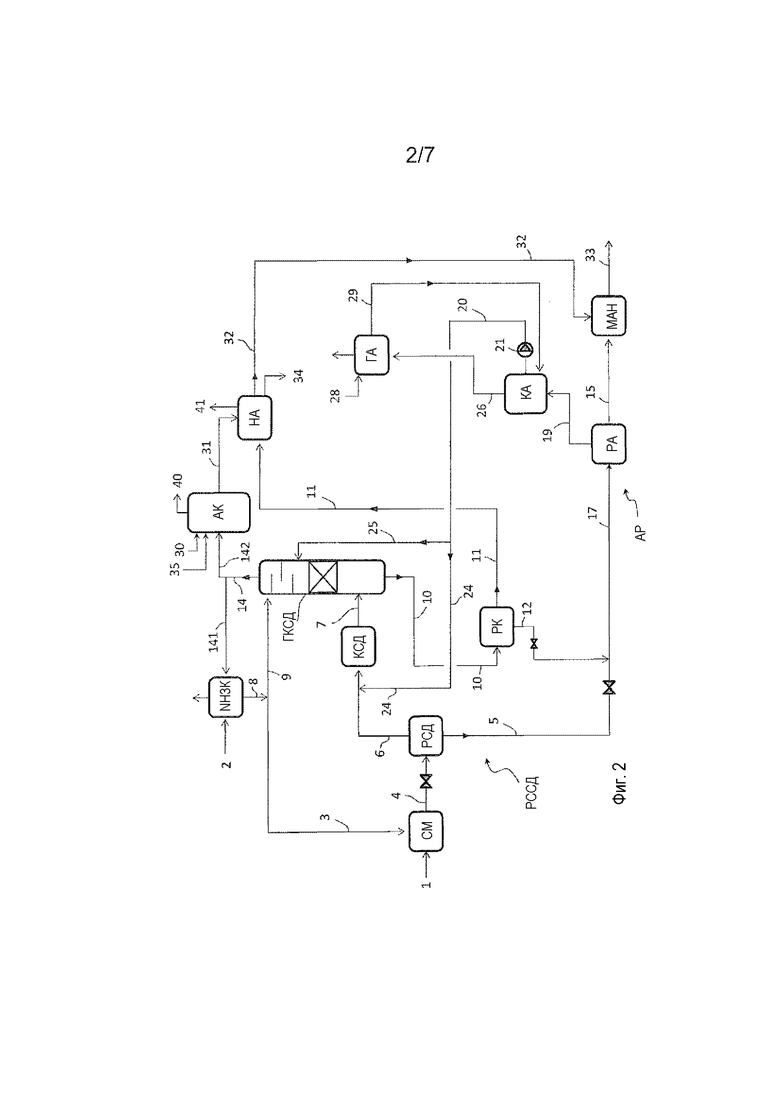

на фиг. 2 представлен вариант выполнения, являющийся версией показанного на фиг. 1;

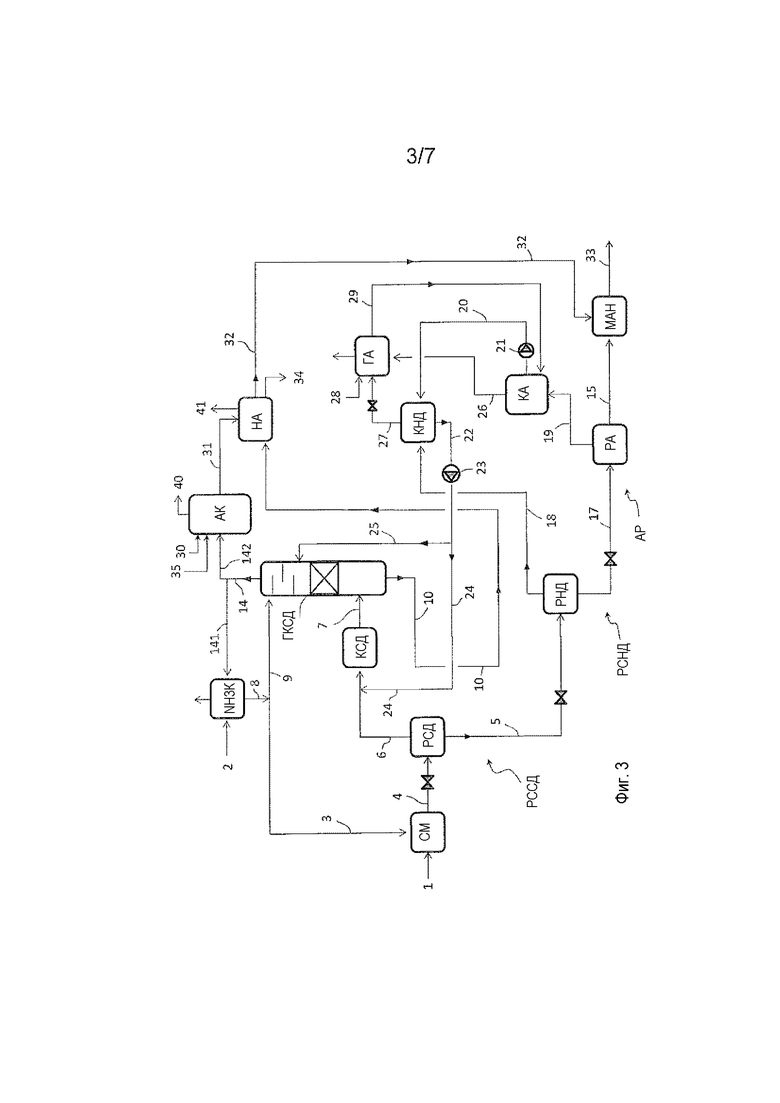

на фиг. 3 представлен вариант выполнения, являющийся следующей версией варианта, показанного на фиг. 1;

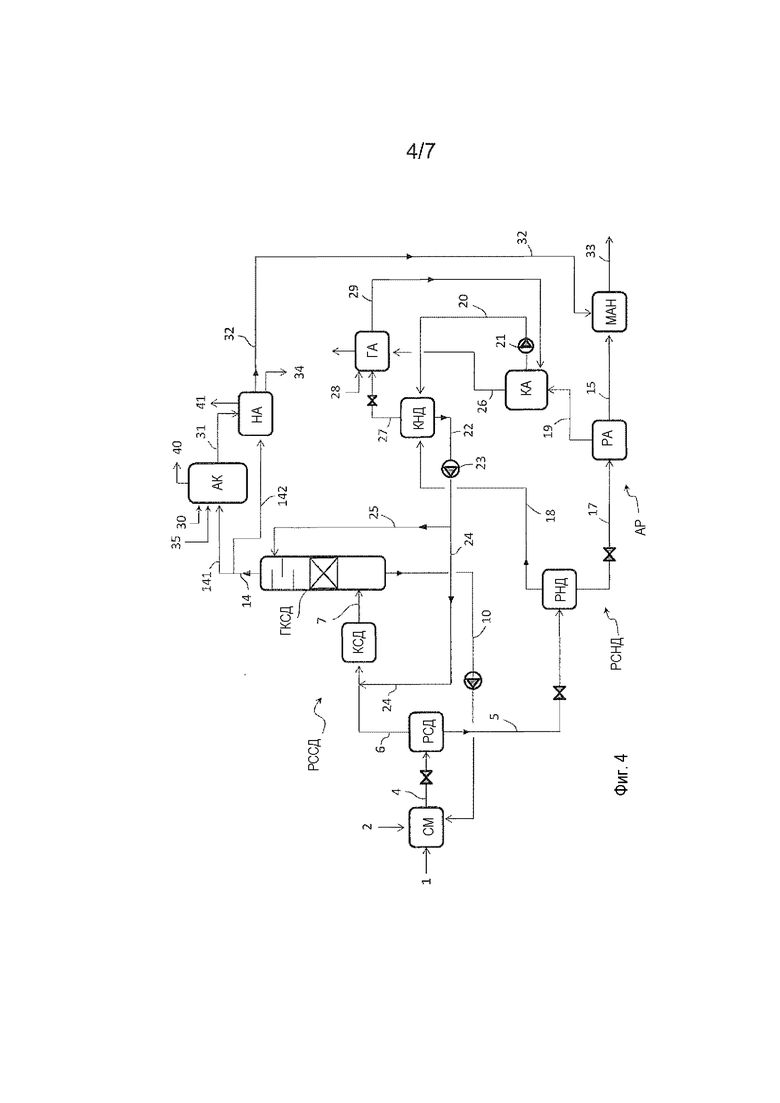

на фиг. 4 представлен вариант выполнения изобретения, в котором мочевину получают в процессе с полной рециркуляцией;

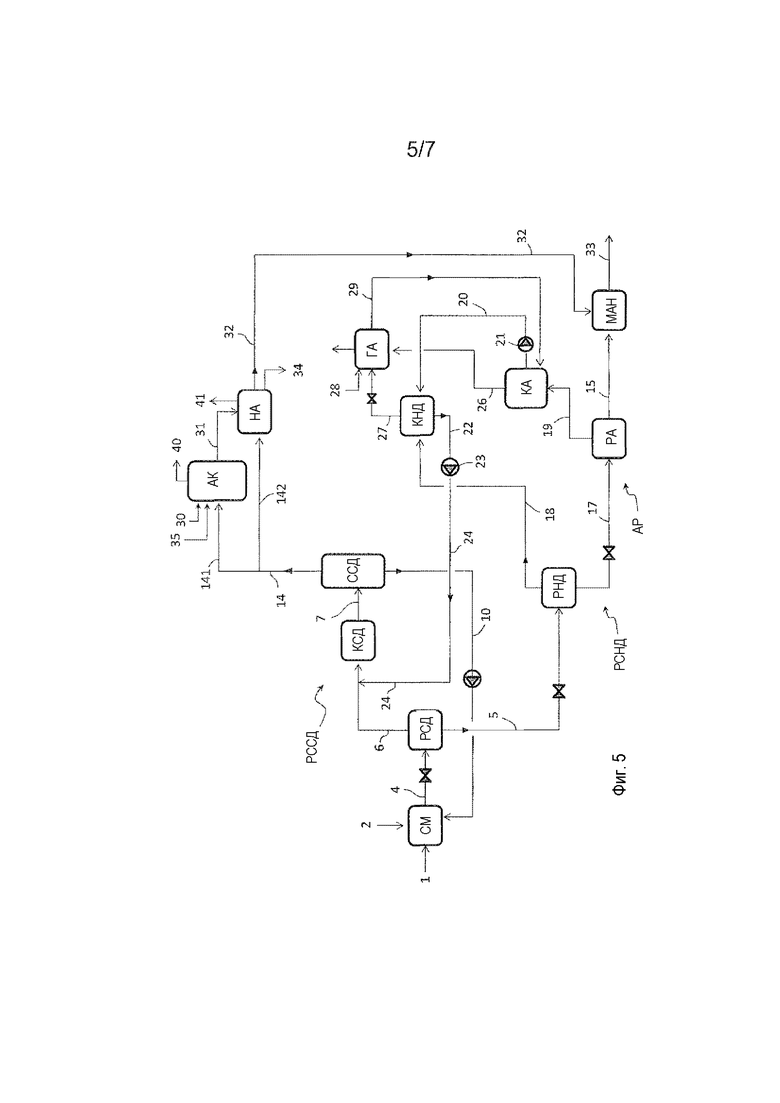

на фиг. 5 представлен вариант процесса, показанного на фиг. 4;

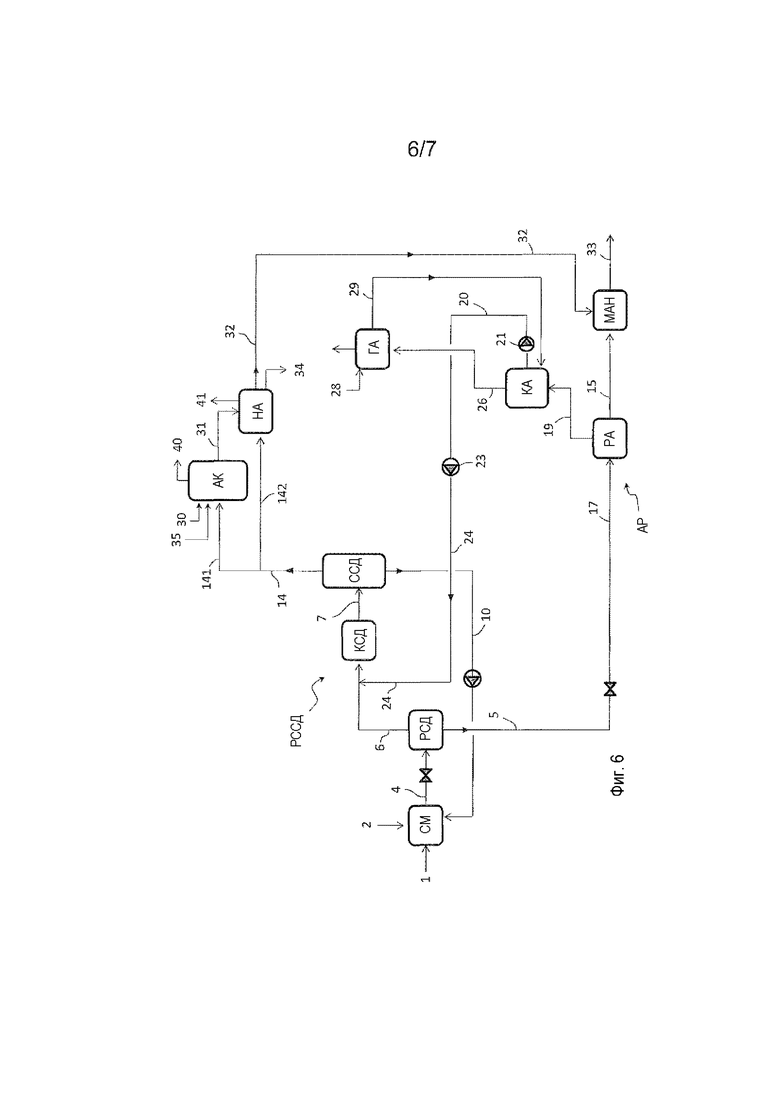

на фиг. 6 представлен другой вариант;

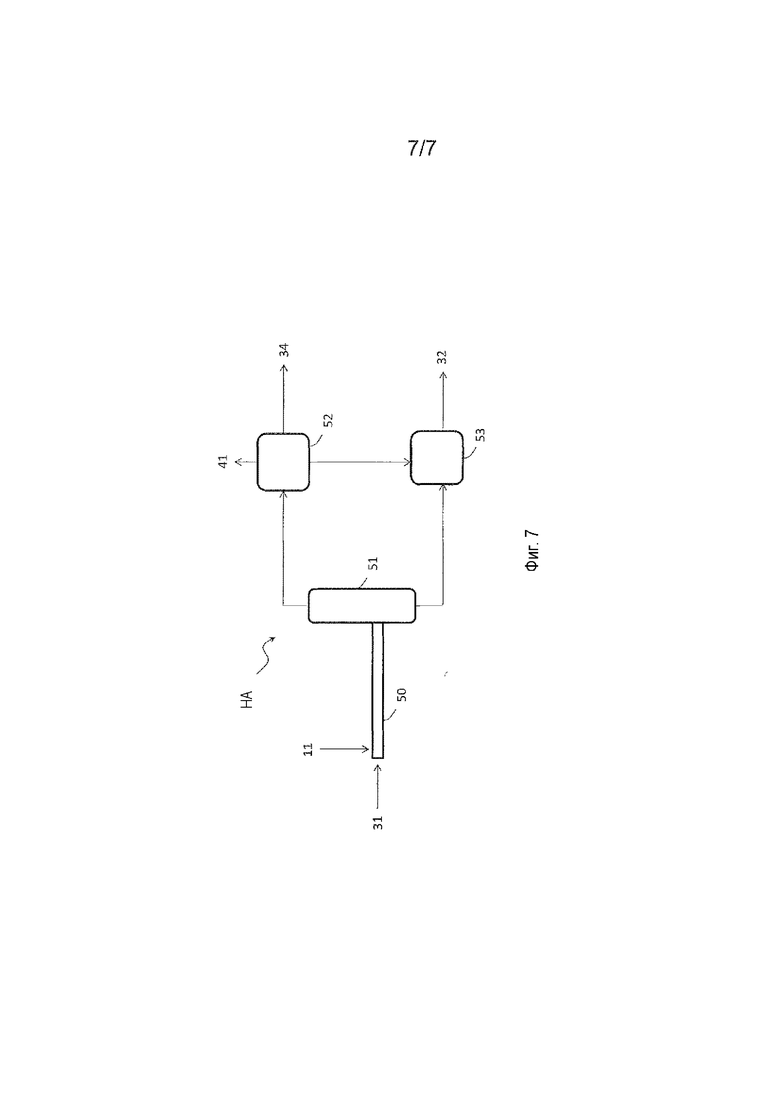

на фиг. 7 представлен предпочтительный вариант выполнения секции получения азотной кислоты, включающей трубчатый реактор.

Подробное описание выполнения изобретения

Первый вариант выполнения описывается со ссылкой на фиг. 1, на которой:

СМ обозначает секцию синтеза мочевины;

АК обозначает секцию получения азотной кислоты;

НА обозначает секцию получения нитрата аммония;

МАН обозначает секцию получения товарного мочевино-аммониевого нитрата смешиванием мочевины и нитрата аммония;

РСД - устройство разложения среднего давления;

КСД - конденсатор среднего давления;

ГКСД газопромывная колонна аммиака среднего давления;

РК устройство разложения карбамата;

РНД - устройство разложения карбамата низкого давления;

КНД - конденсатор низкого давления;

РА устройство разложения карбамата атмосферного давления;

КА конденсатор атмосферного давления;

ГА газоочиститель атмосферного давления;

NH3К - конденсатор аммиака;

ССД - сепаратор среднего давления.

Оборудование среднего давления, включающее устройство РСД разложения, конденсатор КСД и газопромывную колонну ГКСД, является частью регенерационной секции среднего давления РССД.

Оборудование низкого давления, включающее устройство РНД разложения и конденсатор КНД, является частью регенерационной секции низкого давления РСНД.

Оборудование, работающее при атмосферном давлении, включающее устройство РА разложения, конденсатор КА и газоочиститель ГА, является частью следующей регенерационной секции АР.

Секция РССД среднего давления работает, например, при давлении от 8 до 20 бар. Секция РСНД низкого давления работает, например, при давлении от 2 до 6 бар. Секция АР работает, например, при давлении всего 0,5 бар выше атмосферного давления.

Устройства разложения, например, РСД, РНД и РА нагреваются, например, паром при подходящем давлении. Например, этими устройствами разложения являются нагреваемые паром кожухотрубные теплообменники.

Водный раствор мочевины 15 получают из аммиака 3 и диоксида 1 углерода и смешивают на стадии МАН с нитратом 32 аммония для получения мочевино-аммониевого нитрата 33.

Процесс синтеза мочевины на фиг. 1 включает реакцию аммиака 3 и диоксида 1 углерода при давлении синтеза для формирования реакционной смеси 4, содержащей мочевину и непрореагировавшие материалы, включая карбамат аммония, диоксид углерода и аммиак.

Непрореагировавшие материалы, находящиеся в реакционной смеси 4, извлекаются в последующих шагах разложения карбамата на аммиак и диоксид углерода в устройствах РСД, РНД и РА разложения, с получением, в результате, водного раствора 15 мочевины.

На каждом шаге разложения получается жидкий сток (раствор мочевины) и газовая фаза, содержащая аммиак и диоксид углерода. Отходящий газ 19, выделяющийся в атмосферном устройстве РА разложения, согласно варианту выполнения изобретения, конденсируется в атмосферном конденсаторе КА для формирования потока жидкого сконденсированного отходящего газа 20. Этот конденсат отходящего газа 20 рециркулируют на стадию РССД регенерации среднего давления, а именно, в конденсатор КСД среднего давления, после прохождения конденсатора КНД среднего давления.

Жидкий конденсированный отходящий газ 20 сильнее разбавлен водой, чем выброс 22 конденсатора LPS низкого давления, поэтому использование рециркуляции отходящих газов 20 через конденсатор КНД низкого давления способствует конденсации паров 18 СО2 и NH3.

Кроме того, отходящий газ 11, содержащий аммиак, удаляется из первой стадии РССД регенерации, а именно, из устройства РК разложения карбамата, и рециркулируют на стадию НА получения нитрата аммония.

Фиг. 1 относится к варианту выполнения, где получение азотной кислоты далее совмещено с получением мочевины и мочевино-аммониевого нитрата (МАН). Практически чистый газообразный аммиак 14 отводится из стадии регенерации среднего давления, а именно, из газопромывной колонны ГКСД, и часть 142 этого газообразного аммиака 14 подается в качестве исходного материала на стадию АК получения азотной кислоты.

На стадии АК получения азотной кислоты получается раствор азотной кислоты 31, который подается на стадию НА получения нитрата аммония вместе с отходящим газом 11.

Ниже приводится более подробное рассмотрение схемы на фиг. 1.

Новый диоксид 1 углерода поступает в секцию СМ синтеза мочевины, а новый жидкий аммиак 2 поступает в конденсатор NH3К аммиака, где газообразный аммиак, выходящий из газопромывной колонны ГКСД, конденсируется с формированием жидкого аммиака 8.

Обычно температура жидкого аммиака 2 ниже температуры паров 141 аммиака, поэтому впрыскивание этого жидкого аммиака 2 в аммиачный конденсатор NH3C способствует конденсации газообразного аммиака 141. Часть этого жидкого аммиака 8 формирует входящий поток 3 аммиака, направленный в секцию СМ синтеза мочевины. Остальная часть 9 аммиака возвращается обратно в колонну ГКСД. В некоторых вариантах выполнения, входящий аммиак 2 может быть смешан с аммиачным потоком 8 перед разделением потока 8 на потоки 3 и 9 поступающих материалов.

Предпочтительно, входящий аммиак 2, подаваемый в конденсатор NH3К аммиака, представляет собой полное количество аммиака, необходимое по стехиометрическому соотношению для получения конечного продукта 33 мочевино-аммониевого нитрата. Более точно, входящий аммиак 2 включает аммиак, который необходим для синтеза мочевины, синтеза азотной кислоты и для нейтрализации этой азотной кислоты для получения нитрата аммония.

Диоксид углерода 1 и аммиак 3 реагируют в секции СМ синтеза мочевины при давлении синтеза, для формирования водного раствора 4 (реакционной смеси).

Этот водный раствор 4 мочевины после снижения его давления направляется в устройство РСД разложения среднего давления, где карбамат, находящийся в растворе 4, разлагается на аммиак и диоксид углерода, под воздействием тепла.

В устройстве РСД разложения среднего давления вырабатывается раствор 5 мочевины, который далее подвергается обработке в регенерационной секции РСНД низкого давления, и газовая фаза 6, содержащая аммиак и диоксид углерода.

Газовая фаза 6 частично конденсируется в конденсаторе КСД среднего давления с использованием рециркулированного раствора 24, поступающего из регенерационной секции КНД низкого давления, как это будет показано далее.

Частично сконденсированный сток 7 конденсатора КСД среднего давления является раствором карбамата, содержащим также некоторое количество газообразных аммиака и СО2. Этот сток 7 направляется в нижнюю часть газопромывной колонны ГКСД среднего давления. Здесь газообразные аммиак и СО2, содержащиеся в потоке 7, разделяются и протекают вверх в газопромывной колонне ГКСД. Как упоминалось выше, в эту колонну ГКСД также подается жидкий аммиак 9. В верхнюю часть этой колонны ГКСД также поступает рециркулированный раствор 25 из секции КНД низкого давления, который выполняет роль промывочной среды паров аммиака и СО2, находящихся в растворе 7 карбамата.

Пары аммиака и СО2, содержащиеся в стоке 7, подвергаются мокрой очистке в колонне ГКСД, с получением раствора 10 карбамата, также включающего жидкую часть стока 7. Этот раствор 10 карбамата извлекается из низа колонны ГКСД как тяжелый компонент, и направляется в устройство РК разложения.

Устройство РК разложения карбамата осуществляет разложение карбамата на аммиак и СО2, и разделяет жидкую и паровую фазы с получением: отходящего газа 11 среднего давления, содержащего аммиак (примерно 45%), диоксид углерода (примерно 40%), остальное вода, которые подаются в качестве исходных материалов в секцию НА получения нитрата аммония, и жидкой фазы 12, содержащей, в основном, воду (примерно 75%), и некоторое количество аммиака (примерно 15%) и СО2 (примерно 10%), от неразложившейся части карбамата. Эта жидкая фаза 12 вместе с раствором 5 формирует сырье 13 раствора мочевины, подаваемое в устройство РНД разложения низкого давления.

В колонне ГКСД удаляется практически весь диоксид углерода, содержащийся в растворе 7 карбамата. Практически свободный от СО2 газообразный аммиак 14 (легкий компонент) отводится через верх колонны ГКСД. Первая часть 141 этого газообразного аммиака 14 направляется в конденсатор NH3К аммиака, а другая часть 142 этого газообразного аммиака 14 является исходным материалом для стадии АК получения азотной кислоты.

Разложение раствора 13 в устройстве РНД разложения низкого давления дает раствор 17 мочевины и газовую фазу 18.

Раствор 17 мочевины далее подвергается обработке, после снижения давления, в устройстве РА разложения при атмосферном давлении, с получением водного раствора мочевины 15, состоящего, в основном, из мочевины и воды с содержанием 70-80% мочевины, и отходящего газа 19, содержащего аммиак и диоксид углерода.

Отходящий газ 19 по меньшей мере частично конденсируется в конденсаторе КА. Полученный конденсат 20 направляется через насос 21 в конденсатор КНД низкого давления. Насос 21 поднимает давление конденсированного стока конденсатора КА от атмосферного давления регенерационной секции АР до более высокого давления секции РСНД. В конденсаторе КНД низкого давления, конденсат 20 способствует конденсации паровой фазы 18, выходящей из устройства РНД разложения низкого давления.

В конденсаторе КНД низкого давления образуется РСНД раствор 22 конденсата, давление которого далее поднимается до давления регенерационной секции РССД среднего давления посредством насоса 23, и который далее рециркулирует в эту секцию РССД.

Раствор 22 конденсата РСНД может быть рециркулирован в различные точки секции РССД. Согласно предпочтительному варианту выполнения, как это показано на фиг. 1, первая часть 24 раствора 22 конденсата РСНД подается в газопромывную колонну ГКСД. Поток 24 раствора конденсата РСНД способствует конденсации паров 6, в то время как поток 25 раствора конденсата РСНД обеспечивает мокрую очистку диоксида углерода от раствора 7 карбамата в газопромывной колонне ГКСД.

Можно признать, что, благодаря изобретению, аммиак и диоксид углерода, содержащиеся в парах 19, высвобожденные при очень низком давлении (обычно при атмосферном давлении или близком к атмосферному), предпочтительно, рециркулируют после конденсации в секцию РССД среднего давления, а именно, в конденсатор КСД и в газопромывную колонну ГКСД. Соответственно, больше аммиака рециркулирует в колонну ГКСД, по сравнению с уровнем техники, обеспечивая надлежащее запитывание секции АК получения азотной кислоты посредством газообразного аммиака 142, отводимого от верха этой колонны, и надлежащее запитывание для получения нитрата аммония НА посредством потока 11.

Пары 26 из конденсатора КА атмосферного давления направляются в газоочиститель ГА атмосферного давления вместе с парами 27, отведенными от конденсатора КНД низкого давления. В газоочистителе ГА, пары 26 и 27 подвергаются мокрой очистке посредством подпиточной воды 28, а полученный при этом конденсат 29, содержащий NH3, СО2 и воду, рециркулирует в конденсатор КА атмосферного давления.

Добавление подпиточной воды 28 сводится к минимуму посредством извлечения аммиака в конденсаторе КНД низкого давления, при давлении, промежуточном между давлениями регенерационных секций РССД и АР. При упомянутом низком давлении, из потока 18 извлекается значительная часть аммиака, и, благодаря этому, отходящий газ 19 содержит небольшую часть аммиака, который может быть легко сконденсирован и подвергнут мокрой очистке в конденсаторе КА и газоочистителе ГА атмосферного давления с использованием уменьшенного количества подпиточной воды 28.

Соответственно, изобретение также обеспечивает сведение к минимуму закачивание воды в систему и, наконец, позволяет управлять содержанием воды в МАН конечном продукте 33, которое обычно ограничено применяемыми техническими требованиями.

В секцию АК азотной кислоты поступает аммиачное сырье 142 и воздух 30. Также добавляется пресная вода 35 для получения водного раствора азотной кислоты. Концентрация азотной кислоты в растворе 31, получаемом в секции АК, обычно составляет от 55 масс. % до 65 масс. %, остальное - вода.

Раствор 31 азотной кислоты и сжатый отходящий газ 11 из устройства РК разложения карбамата подаются в секцию НА в качестве исходного материала для получения нитрата аммония. В этой секции НА получается водный раствор 32 нитрата аммония, обычно содержащий 75-95% нитрата аммония. Избыток воды вытесняется в виде чистой воды 34.

Конечный продукт 32 нитрата аммония и водный раствор 15 мочевины, отводимый из устройства РА разложения при атмосферном давлении, подаются в секцию МАН для получения мочевино-аммониевого нитрата 33.

Предпочтительно, мочевино-аммониевый нитрат 33 содержит 44% нитрата аммония, 35% мочевины, остальное - вода, в результате чего содержание азота составляет 32%.

В соответствии с версией (не показана) варианта выполнения, показанного на фиг. 1, часть аммиака 2 может быть подана в секцию АК получения азотной кислоты и/или секцию НА получения нитрата аммония.

В некоторых вариантах выполнения процесс далее объединяется с получением меламина. Например, как показано на фиг. 1, часть раствора 15 мочевины используется для получения меламина в соответствующей секции меламина; отходящий газ, извлеченный из секции получения меламина и содержащий аммиак и диоксид углерода, может быть снова введен, например, в конденсатор КСД среднего давления.

На фиг. 2-6 показаны некоторые версии вариантов выполнения. Для простоты, элементы системы, соответствующие фиг. 1, имеют те же цифровые обозначения.

На фиг. 2 представлен вариант выполнения, в котором процесс синтеза мочевины включает только две стадии РССД и АР регенерации.

Поток 20 конденсированного отходящего газа, отведенный от конденсатора КА атмосферного давления, подается прямо на стадию РССД регенерации среднего давления. Поток 20 может быть направлен в одно или более мест в стадии РССД. В частном примере, приведенном на фиг. 2, поток 20 разделен на две части 24 и 25, где первая часть 24 подается в конденсатор МРС среднего давления, а вторая часть 25 подается в колонну ГКСД в качестве промывочной среды.

На фиг. 3 показан вариант выполнения, в котором раствор 10 карбамата, отведенный от нижней части газопромывной колонны ГКСД, направляется непосредственно на стадию НА получения нитрата аммония в жидком состоянии, без предварительного прохождения в устройстве CD разложения карбамата.

Варианты выполнения, показанные на фиг. 2 и 3, могут быть объединены с получением, в результате, следующего варианта выполнения, где поток 20 направлен прямо в секцию РССД, а раствор 10 поступает на стадию НА.

На фиг. 4 представлен вариант выполнения, в котором в секции СМ синтеза мочевины проводится процесс с полной рециркуляцией, и необходимости в конденсаторе NH3К нет.

Аммиак 2 подается прямо в секцию СМ синтеза мочевины. В газопромывную колонну ГКСД подается только поток 25 конденсата отходящего газа из конденсатора КНД низкого давления. В некоторых вариантах выполнения, в колонну ГКСД может также подаваться меньшая часть аммиака 2.

Раствор 10 карбамата из колонны ГКСД рециркулируется непосредственно в секцию СМ синтеза мочевины.

В предпочтительном варианте выполнения, полное количество аммиака 2, требующееся для производства конечного продукта мочевино-аммониевого нитрата 33, подается в СМ для синтеза мочевины, что позволяет достичь оптимального состава реагентов в реакторе синтеза.

Газообразный аммиак 14, отводимый из колонн ГКСД, разделяется на первый поток 141 и второй поток 142. Первый поток 141 снабжает исходным материалом секцию АК получения азотной кислоты, а второй поток 142 подает реагенты в секцию НА получения нитрата аммония.

На фиг. 5 представлен вариант выполнения, в котором газопромывная колонна ГКСД заменена сепаратором ССД "жидкость/газ".

В последнем случае весь поток конденсированного отходящего газа насосом 23 подается с входной стороны конденсатора КСД среднего давления в виде потока 24.

На фиг. 6 представлена версия схемы, показанной на фиг. 5, в которой поток 20, содержащий конденсированы отходящий газ 19, направляется непосредственно на стадию РССД среднего давления, по аналогии с фиг. 2.

Вариант выполнения на фиг. 6 может включать сепаратор ССД среднего давления (показан на схеме) или газопромывную колонну ГКСД, как на фиг. 4.

На фиг. 7 представлен предпочтительный вариант выполнения секции НА получения нитрата аммония, содержащей трубчатый реактор 50, например, реактор в форме вертикальной или, более предпочтительно, горизонтальной трубы.

На фиг. 7 более подробно показан вариант выполнения, в котором секция НА включает трубчатый реактор 50, сепаратор 51 "газ/жидкость", газоочистительную система 52 и резервуар 53.

Поток 11 (или 142 в варианте выполнения на фиг. 4) отходящего газа под давлением 8-20 бар подается в трубчатый реактор 50. В этот трубчатый реактор также подается раствор 31 азотной кислоты. Средний уровень давления потока 11 отходящего газа обеспечивает энергию смешивания аммиака и азотной кислоты. На выходе трубчатого реактора, нитрат аммония (продукт реакции) отделяется в виде концентрированного раствора в сепараторе 51 "газ/жидкость", работающем, предпочтительно, при давлении, равном атмосферному, или близком к нему.

Выделяемое реакцией тепло отводится испарением воды, содержащейся в потоках 11 и 31, которые, в конце концов, отделяются от концентрированного раствора в сепараторе 51.

Пары, содержащие отдельные захваченные капельки нитрата аммония, подвергаются обработке в системе 52 мокрой очистки, которая отводит инертные газы 41 в атмосферу (например, остатки азота и инертные газы, приходящие с отходящим газом 11) и очищенную воду 34, которая может быть безопасно утилизирована.

Раствор из сепаратора 51 и жидкая фаза, отведенная из газоочистительной системы 52, хранятся в резервуаре 53 и образуют раствор 32, направляемый в секцию МАН (фиг. 1-6).

В некоторых вариантах выполнения, способ в соответствии с изобретением может быть далее совмещен с производством аммиака, например, процессом риформинга углеводорода.

Аммиак, получаемый в соответствующей секции синтеза аммиака, может служить исходным материалом для стадии АК получения азотной кислоты, или также подходит для подачи в секцию НА. В некоторых вариантах выполнения, в секцию АК получения азотной кислоты подается аммиак из секции получения аммиака и, в результате, секция АК оторвана от производства мочевины.

В соответствии с другим вариантом выполнения изобретения, сжатый отходящий газ 11 конденсируется и в жидком состоянии направляется в секцию НА получения нитрата аммония, либо раствор 10 подается непосредственно в секцию НА без шага разложения в устройстве РК.

Изобретение также применимо для переоборудования существующих комбинированных установок.

Обычная структура существующей установки использует в секции НА нейтрализатор атмосферного давления. Кроме того, существующая установка может включать секции РССД и АР, но не включает секцию РСНД и не включает конденсатор КА. Поэтому, отходящие газы, покидающие секцию АР, рециркулируют в газообразном виде, как правило, в упомянутый нейтрализатор атмосферного давления.

Переоборудование с целью реализации описанной выше схемы может, например, включать:

добавление секции РСНД, работающей при давлении, промежуточном между рабочими давлениями существующих секций РССД и АР;

добавление конденсатора КА атмосферного давления;

замену нейтрализатора атмосферного давления секции НА нейтрализатором, работающим при давлении, предпочтительно, трубчатого реактора;

введение необходимых линий (трубопроводов) и насосов, компрессоров и т.д.

При добавлении конденсатора КА атмосферного давления и секции РСНД, отходящий газ, выделяемый в секции АР, могут быть эффективно рециркулированы в секцию РССД более высокого давления, как это было показано выше.

Секция РССД принимает конденсат отходящих газов из второй стадии регенерации, благодаря чему получает больше аммиака и диоксида углерода и, тем самым, в состоянии обеспечить сжатым отходящим газом 11 секцию НА получения нитрата аммония. При наличии исходных материалов под давлением, нейтрализатор атмосферного давления может быть заменен более безопасным и эффективным трубчатым реактором повышенного давления. Кроме того, секция РССД может выдавать газообразный аммиак 16 для питания секции АК получения азотной кислоты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СИНТЕЗА МОЧЕВИНЫ | 2020 |

|

RU2808666C2 |

| СПОСОБ СИНТЕЗА МОЧЕВИНЫ | 2019 |

|

RU2794580C2 |

| СПОСОБ ПРОМЫШЛЕННОГО ПОЛУЧЕНИЯ МОЧЕВИНЫ | 1992 |

|

RU2090554C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ СИНТЕЗА МОЧЕВИНЫ | 2021 |

|

RU2809633C1 |

| МОДЕРНИЗАЦИЯ УСТАНОВОК СОВМЕСТНОГО СИНТЕЗА АММИАКА И МОЧЕВИНЫ | 2021 |

|

RU2832627C1 |

| СПОСОБ ПРИЛЛИРОВАНИЯ МОЧЕВИНЫ | 2021 |

|

RU2839717C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЫ (ВАРИАНТЫ), СПОСОБ ПОВЫШЕНИЯ ПРОИЗВОДИТЕЛЬНОСТИ ПРОЦЕССА | 2002 |

|

RU2254331C1 |

| СПОСОБ ПРОИЗВОДСТВА МОЧЕВИНЫ, СТАБИЛИЗИРОВАННОЙ ФОРМАЛЬДЕГИДОМ | 2018 |

|

RU2758773C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МОЧЕВИНЫ | 2019 |

|

RU2788006C1 |

| СПОСОБ СНИЖЕНИЯ ВЫПУСКОВ АЭРОЗОЛЯ НА УСТАНОВКЕ ГРАНУЛИРОВАНИЯ МОЧЕВИНЫ | 2009 |

|

RU2493903C2 |

Изобретение относится к способу совмещенного получения мочевины и мочевино-аммониевого нитрата. Способ включает а) получение водного раствора мочевины, используя в процессе синтеза мочевины в качестве исходных материалов аммиак и диоксид углерода, б) получение нитрата аммония из аммиака и азотной кислоты на стадии получения нитрата аммония, в) причем по меньшей мере часть водного раствора мочевины смешивается с по меньшей мере частью нитрата аммония для получения мочевино-аммониевого нитрата на стадии получения мочевино-аммониевого нитрата, и г) процесс синтеза мочевины включает реакцию аммиака и диоксида углерода при давлении синтеза, для формирования реакционной смеси мочевины, содержащей мочевину и непрореагировавшие материалы, и также включает регенерацию непрореагировавших материалов на нескольких стадиях регенерации, включающих по меньшей мере первую стадию регенерации, работающую при первом давлении регенерации, которое меньше давления синтеза, и вторую стадию регенерации, работающую при втором давлении регенерации, которое меньше первого давления регенерации. При этом в способе: д) отходящие газы, выделяющиеся на шаге разложения карбамата на второй стадии регенерации и содержащие непрореагировавший аммиак, по меньшей мере частично конденсируют при втором давлении регенерации, с получением конденсата отходящего газа, е) по меньшей мере часть конденсата отходящего газа или раствор, содержащий по меньшей мере часть конденсата отходящего газа, рециркулируют на первую стадию регенерации и ж) отводят поток, содержащий аммиак, с первой стадии регенерации при первом давлении регенерации и подают на стадию получения нитрата аммония. Также предложены установка совмещенного получения мочевины и мочевино-аммониевого нитрата и способ модифицирования установки. Изобретение позволяет более эффективно объединить стадии получения мочевины и стадии получения нитрата аммония в производстве конечного продукта мочевино-аммониевого нитрата, а также повысить безопасность и снизить выбросы, в частности снизить риски выбросов аммиака. 3 н. и 14 з.п. ф-лы, 7 ил.

1. Способ совмещенного получения мочевины и мочевино-аммониевого нитрата, в котором:

а) получают водный раствор мочевины (15), используя в процессе синтеза мочевины в качестве исходных материалов аммиак и диоксид углерода;

б) получают нитрат (32) аммония из аммиака и азотной кислоты на стадии (НА) получения нитрата аммония,

в) причем по меньшей мере часть водного раствора мочевины (15) смешивается с по меньшей мере частью нитрата (32) аммония для получения мочевино-аммониевого нитрата (33) на стадии получения мочевино-аммониевого нитрата (МАН),

г) процесс синтеза мочевины включает реакцию аммиака (3) и диоксида (1) углерода при давлении синтеза, для формирования реакционной смеси (4) мочевины, содержащей мочевину и непрореагировавшие материалы, и также включает регенерацию непрореагировавших материалов на нескольких стадиях регенерации, включающих по меньшей мере первую стадию (РССД) регенерации, работающую при первом давлении регенерации, которое меньше давления синтеза, и вторую стадию (АР) регенерации, работающую при втором давлении регенерации, которое меньше первого давления регенерации,

отличающийся тем, что:

д) отходящие газы (19), выделяющиеся на шаге разложения (РА) карбамата на второй стадии регенерации и содержащие непрореагировавший аммиак, по меньшей мере частично конденсируют при втором давлении регенерации, с получением конденсата отходящего газа (20);

е) по меньшей мере часть конденсата отходящего газа (20) или раствор (24, 25), содержащий по меньшей мере часть конденсата отходящего газа (20), рециркулируют на первую стадию (РССД) регенерации;

ж) отводят поток (10, 11), содержащий аммиак, с первой стадии (РССД) регенерации при первом давлении регенерации и подают на стадию (НА) получения нитрата аммония.

2. Способ по п. 1, дополнительно совмещенный со стадией (АК) получения азотной кислоты для получения раствора азотной кислоты (31), по меньшей мере часть которого используется для получения нитрата аммония на стадии (НА) получения нитрата аммония, и при осуществлении способа:

отводят по существу чистый газообразный аммиак (142) с первой стадии (РССД) регенерации, и

подают газообразный аммиак (142) на стадию (АК) получения азотной кислоты.

3. Способ по п. 1 или 2, в котором содержащий аммиак поток (11), отведенный с первой стадии регенерации в газообразном состоянии или в жидком состоянии, вводят в контакт с раствором азотной кислоты (31) в трубчатом реакторе (50) повышенного давления стадии получения нитрата аммония.

4. Способ по п. 3, в котором трубчатый реактор повышенного давления работает при давлении, по существу равном первому давлению регенерации.

5. Способ по любому из предыдущих пунктов, в котором на шаге е) подают по меньшей мере часть конденсата отходящего газа (20) непосредственно на первую стадию (РССД) регенерации.

6. Способ по любому из предыдущих пунктов, в котором:

процесс синтеза мочевины включает третью стадию (РСНД) регенерации, работающую при третьем давлении регенерации, меньшем, чем первое давление регенерации, и большем, чем второе давление регенерации,

третья стадия (РСНД) регенерации включает разложение (РНД) раствора (13) мочевины с получением газовой фазы (18), содержащей аммиак и диоксид углерода, и последующей конденсацией (КНД) этой газовой фазы (18),

и шаг е) включает:

смешивание конденсата отходящего газа (20) с газовой фазой (18) перед конденсацией или в ходе нее, с получением раствора (22) карбамата при третьем давлении, и

рециркуляцию раствора (22) карбамата на первую стадию (РССД) регенерации.

7. Способ по любому из предыдущих пунктов, отличающийся тем, что

первая стадия (РССД) регенерации включает мокрую очистку диоксида углерода и паров аммиака, содержащихся в смеси (7) карбамата, после частичной конденсации в конденсаторе (КСД), с получением раствора (10) карбамата на первой стадии (РССД) регенерации,

и содержащий аммиак поток, направляемый на стадию получения нитрата аммония, включает раствор (10) карбамата, полученный после мокрой очистки, или раствор (10) карбамата, полученный после мокрой очистки, дополнительно направляют в устройство (РК) разложения с получением отходящего газа (11), и тогда содержащий аммиак поток, направляемый на стадию получения нитрата аммония, включает указанный отходящий газ (11).

8. Способ по п. 7, отличающийся тем, что первая стадия (РССД) регенерации включает шаги:

разложения реакционной смеси (4) мочевины, получения раствора (5) мочевины и газовой фазы (6), содержащей аммиак и диоксид углерода;

частичной конденсации газовой фазы (6) с получением раствора карбамата и паров (7) диоксида углерода и аммиака, подвергаемых мокрой очистке.

9. Способ по п. 8, отличающийся тем, что шаг е) включает:

рециркуляцию первой части (24) раствора, содержащего конденсат отходящего газа (20), на упомянутый шаг частичной конденсации газовой фазы (6), полученной после разложения реакционной смеси (4), причем первая часть раствора (24) смешана с газовой фазой (6) перед конденсацией или во время нее;

рециркуляцию второй части (25) раствора в процесс мокрой очистки, для использования в качестве промывочной среды.

10. Способ по любому из пп. 7-9, дополнительно совмещенный со стадией (АК) получения азотной кислоты для получения раствора азотной кислоты (31), дополнительно содержащий шаг отведения по существу чистого газообразного аммиака (141) из процесса мокрой очистки и подачи этого газообразного аммиака на упомянутую стадию получения азотной кислоты.

11. Способ по любому из предыдущих пунктов, в котором:

первое давление регенерации составляет от 2 до 25 бар, предпочтительно, от 5 до 20 бар и, более предпочтительно, от 8 до 20 бар, и/или

вторым давлением регенерации является атмосферное или близкое к атмосферному давление, слегка превышающее атмосферное давление, предпочтительно, не более 1 бар изб. и, более предпочтительно, примерно 0,5 бар изб., и/или

третье давление регенерации составляет от 2 до 6 бар, предпочтительно, примерно 3 бар.

12. Способ по любому из предыдущих пунктов, в котором чистота содержащего аммиак потока от первой стадии регенерации составляет по меньшей мере 90 масс. %.

13. Способ по любому из предыдущих пунктов, в котором мочевину получают любым из следующих процессов: с полной рециркуляцией, с частичной рециркуляцией, однопроходным процессом.

14. Установка совмещенного получения мочевины и мочевино-аммониевого нитрата для осуществления способа по любому из предыдущих пунктов, включающая:

секцию (СМ) синтеза мочевины для получения водного раствора мочевины (15) из аммиака и диоксида углерода;

секцию (МАН) получения мочевино-аммониевого нитрата, в которой по меньшей мере часть водного раствора мочевины смешивается с нитратом (32) аммония для получения мочевино-аммониевого нитрата (33);

причем секция (СМ) синтеза мочевины содержит контур синтеза для проведения реакции аммиака (3) и диоксида (1) углерода при давлении синтеза для формирования реакционной смеси (4), содержащей мочевину и непрореагировавшие материалы, и также содержит ряд регенерационных секций, включая по меньшей мере первую регенерационную секцию (РССД), работающую при первом давлении регенерации, меньшем, чем давление синтеза, и вторую регенерационную секцию (АР), работающую при втором давлении регенерации, меньшем, чем первое давление регенерации, отличающаяся тем, что

вторая регенерационная секция (АР) содержит устройство (РА) разложения карбамата и конденсатор (КА) для частичной конденсации отходящего газа (19), высвобождаемого устройством (РА) разложения карбамата, с получением конденсата отходящего газа (20);

установка имеет по меньшей мере одну линию для рециркуляции по меньшей мере части конденсата отходящего газа (20) или раствора (24, 25), содержащего по меньшей мере часть этого конденсата отходящего газа (20), в первую секцию (РССД) регенерации;

установка также имеет по меньшей мере одну линию для подачи содержащего аммиак потока (11) от первой стадии (РССД) регенерации на стадию (НА) получения нитрата аммония.

15. Способ модифицирования установки совмещенного получения мочевино-аммониевого нитрата, включающей секцию мочевины для получения водного раствора мочевины, секцию нитрата аммония для получения нитрата аммония и секцию мочевино-аммониевого нитрата для получения МАН из раствора мочевины и аммония нитрата, причем секция мочевины включает по меньшей мере первую регенерационную секцию (РССД), работающую при первом давлении, и вторую регенерационную секцию (АР), работающую при втором давлении, меньшем, чем первое давление,

при осуществлении которого:

устанавливают дополнительный конденсатор (КА) во второй регенерационной секции для конденсации потока отходящего газа (19), высвобождаемого устройством разложения карбамата второй регенерационной секции, с получением конденсата отходящего газа (20);

обеспечивают линию для рециркуляции раствора (24, 25), содержащего упомянутый конденсат отходящего газа, в первую регенерационную секцию (РССД);

обеспечивают линию для отведения содержащего аммиак потока повышенного давления от первой секции (РССД) регенерации и рециркуляции указанного содержащего аммиак потока повышенного давления в секцию получения нитрата аммония.

16. Способ по п. 15, в котором дополнительно:

устанавливают в секцию получения мочевины дополнительную регенерационную секцию (РСНД) низкого давления, работающую при третьем давлении, меньшем, чем первое давление, но большем, чем второе давление,

причем дополнительная регенерационная секция низкого давления содержит по меньшей мере устройство разложения и конденсатор низкого давления для конденсации газа, содержащего аммиак и диоксид углерода,

направляют раствор, содержащий конденсат отходящего газа, в конденсатор низкого давления регенерационной секции низкого давления,

подают рециркулированный раствор, содержащий аммиак, полученный из конденсатора низкого давления, в регенерационную секцию среднего давления.

17. Способ по п. 15 или 16, в котором секция получения нитрата аммония первоначально содержит нейтрализатор, работающий при атмосферном давлении, причем способ включает замену этого нейтрализатора на трубчатый реактор, в который подается содержащий аммиак поток повышенного давления, отведенный от регенерационной секции среднего давления.

| WO 2016153354 A1, 29.09.2016 | |||

| СПОСОБ ПРОМЫШЛЕННОГО ПОЛУЧЕНИЯ МОЧЕВИНЫ | 1992 |

|

RU2090554C1 |

| SU 144864 A3, 15.07.1989. | |||

Авторы

Даты

2020-12-28—Публикация

2017-09-04—Подача