Изобретение относится к получению мочевины, в частности высокоэффективному способу синтеза мочевины из аммиака и двуокиси углерода в качестве исходных реагентов.

Согласно известному уровню техники промышленные способы получения мочевины основаны на синтезе карбамата аммония при высоких температуре (например, 175-250оС) и давлении (например, 12-25 МПа) из аммиака и двуокиси углерода по следующему уравнению экзотермической реакции:

2NH3 + CO2 NH2COONH4 с последующей дегидратацией карбамата аммония в мочевину в той же реакционной зоне и в тех же условиях согласно следующему уравнению эндотермической реакции:

NH2COONH4 NH2CONH2 + H2O, протекающей последовательно с реакцией образования карбамата аммония.

В то время как в указанных условиях первая реакция протекает быстро и сильно смещена вправо, реакция дегидратации карбамата протекает более медленно и только частично смещена вправо. Степень превращения карбамата в мочевину зависит от указанных рабочих условий, от времени пребывания в реакторе и от избытка аммиака по сравнению со стехиометрическим отношением между аммиаком и двуокисью углерода.

Для достижения высокой конверсии в мочевину и для ограничения образования вредных побочных продуктов, таких как биурет и его гомологи молярное отношение NH3/CO3 устанавливают в реакционной зоне в промышленных масштабах в пределах 2,5-5.

Исходящий из зоны синтеза поток по-существу представляет собой раствор мочевины, воды, непрореагировавшего карбамата аммония и свободного аммиака.

Свободный аммиак и карбамат аммония, содержащиеся в указанном исходящем потоке, должны быть отделены и рециркулированы в зону синтеза для полного превращения в мочевину, с тем чтобы с установки удалялась только конечная мочевина и стехиометрическое количество воды в соответствии со следующим общим уравнением реакции:

2NH3 + CO2 NH2CONH2 + H2O, согласно которому образование каждого моля мочевины сопровождается образованием одного моля воды, образующейся при дегидратации карбамата. В некоторых промышленных способах, таких как способы согласно патенту Великобритании 2087381 и патенту США 4208347 первоначальное извлечение непревращенного карбамата осуществляют в первом реакторе разложения, работающем при том же давлении, что и реактор синтеза, с термическим разложением части непревращенного карбамата аммония в мочевину и выделением части растворенного свободного аммиака путем нагревания раствора за счет теплопереноса с помощью нагревательного потока, обычно водяного пара среднего давления, предпочтительно в вертикальных теплообменниках, в которых раствор мочевины течет в виде тонкой пленки с целью ускорения массопередачи между фазами.

Разложение карбамата аммония может быть ускорено за счет подачи в нижнюю часть первого реактора разложения газообразного потока аммиака. Или же в качестве самоотпаривающего средства может быть использован аммиак, содержащийся в избытке в исходящем потоке.

В указанных способах, включающих первый этап разложения при том же давлении, что и при реакции синтеза, образующийся при разложении карбамата водяной пар обычно рециркулируют в зону синтеза. Подобная рециркуляция может быть осуществлена либо непосредственно в газовой фазе с поддержанием теплового режима реактора, либо отдельным извлечением части тепла конденсации газовой фазы, образующейся в реакторе разложения, с образованием водяного пара, предназначенного для использования в других секциях установки, и рециркулированием в реактор водяного пара в виде смешанной фазы.

На первом этапе разложения получают раствор, содержащий пониженное количество карбамата и избыток свободного аммиака.

В Европейском патенте 98396 предложено, например, после первого этапа разложения карбамата проводить при том же давлении, что и в зоне синтеза, этап удаления избытка аммиака, заключающийся в отпаривании противотоком двуокиси углерода в пленочном теплообменнике, но с одновременной подачей тепла в межтрубную тепловую зону теплообменника, ограниченную верхней частью пучка труб, путем конденсации водяного пара. Таким образом, нижняя часть пучка труб работает в адиабатических условиях. Из описания указанного патента следует, однако, что данная адиабатическая часть способа удаления остаточного аммиака приводит к высокому остаточному содержанию карбамата в растворе мочевины с перегрузкой, как следствие, последующих секций установки, в которых приходится извлекать карбамат в энергетически неблагоприятных условиях со значительным повышением в результате потребления энергии.

В Европейском патенте предлагается адиабатическое отпаривание раствора мочевины, выходящего из зоны реакции, частью используемой в качестве сырья двуокиси углерода под реакционным давлением, но без предшествующего первого этапа термического разложения. Такая обработка ограничивается только меньшей частью исходящего потока (30-50%), в то время как большая часть (50-70%) подается на обычное отпаривание двуокисью углерода с использованием внешнего источника тепла.

В данном способе только меньшая часть подается на последующий этап разложения карбамата при умеренном давлении, теплота конденсации на этом этапе извлекается на обычном температурном уровне только для этой меньшей части, в то время как большая часть непосредственно подается на этап термического разложения низкого давления, на котором теплота конденсации этой большей части извлекается при температуре, слишком низкой для обычного использования в установке, и должна быть отведена с охлаждающей водой с энергетическими потерями для способа в целом. Кроме того данный способ трудно осуществим с точки зрения правильной регулировки деления на параллельные потоки, следующие по указанным отдельным путям.

Изобретением предлагается способ синтеза мочевины, не имеющий недостатков упомянутых способов путем включения цикла с высокой энергетической эффективностью.

Согласно изобретению раствор мочевины, исходящий из первого реактора термического разложения при том же давлении, что и при синтезе, обрабатывают в зоне адиабатического отпаривания двуокисью углерода при давлении на 1-7 МПа ниже давления синтеза с полученим в верхней части зоны паровой смеси, состоящей по-существу из аммиака, двуокиси углерода и воды.

Согласно изобретению этот поток газа смешивают с жидким рециркулируемым потоком с этапа извлечения карбамата среднего давления и затем конденсируют путем теплопередачи к раствору мочевины, подвергаемому процессу извлечения карбамата при умеренном давлении (1-4 МПа). Согласно изобретению смесь паров, полученную на этом этапе извлечения при умеренном давлении, смешивают с рециркулируемым раствором при низком давлении (около 0,35 мПа) и затем конденсируют при таких значениях температуры, которые позволяют эффективно использовать теплоту смеси на завершающих этапах концентрации в вакууме раствора мочевины. В этом отношении образовавшаяся смесь имеет отношение NH3/CO2, приближающееся в "азеотропной" точке, т.е. точке, в которой состав жидкой фазы и паровой фазы совпадает с обеспечением конденсации при наиболее высокой из возможных температур, что в способе изобретения позволяет успешно утилизировать скрытую теплоту даже газовой фазы, образованной на этапе умеренного давления.

Работа по такой схеме приводит к очень эффективной утилизации теплоты конденсации карбамата со значительным улучшением энергетической эффективности процеccа. Способ конденсации продукта разложения при умеренном давлении и молярном отношении NH3/CO2, приближающемуся к азеотропной точке, позволяет свести до минимума добавляемую разбавляющую воду со снижением до минимума рециркулируемой в зону синтеза воды и, как следствие, значительным улучшением конверсии карбамата в мочевину, затрудненной в присутствии воды.

Способ по изобретению состоит из следующих этапов обработки:

зоны реакции высокого давления, работающей при молярном отношении NH3/CO2 в интервале 2,5-5, предпочтительно 3,5-4,5, температуре 175-220оС, предпочтительно 185-200оС, и давлении 13-23 МПа с образованием раствора мочевины, содержащего непревращенный карбамат аммония и свободный аммиак. Условия реакции подбирают такими, чтобы в реакторе достигнуть по-существу равновесия между жидкостью и паром, при этом реакционная смесь практически находится в кипящем состоянии с учетом неконденсируемых продуктов.

Полученный в зоне реакции раствор подают в первый реактор разложения, работающий при 200-210оС, в котором первая часть карбамата аммония разлагается при подведении тепла и часть аммиака, растворенного в исходящем из реактора потоке, выделяется из раствора, реактор работает по-существу при том же давлении, что и зона реакции, и газообразные продукты из первого реактора разложения рециркулируют в виде газа в зону реакции;

раствор мочевины, образовавшийся в первом реакторе разложения, и имеющий отношение NH3 к СО2 непревращенных, в мочевину, в интервале 6-12, предпочтительно 8-10 направляют в адиабатический отпариватель, в котором свободный растворенный аммиак отпаривается от раствора противоточным контактом с преобладающей частью, составляющей более 70% предпочтительно более 90% подаваемой двуокиси углерода, или всей подаваемой в установку двуокисью углерода, отпариватель работает под давлением, которое на 1-7 МПа ниже, предпочтительно на 2-5 МПа ниже давления в зоне реакции;

полученный в адиабатическом отпаривателе раствор мочевины имеет молярное отношение NH3 к CO2 непревращенных в мочевину в интервале 2-4, предпочтительно 2,5-3,5. Раствор подают во вторую зону термического разложения при умеренном давлении 1-4 МПа, в которой необходимое для разложения тепло обеспечивают конденсацией смеси паров, полученных на предшествующем этапе адиабатического отпаривания после смешивания с рециркулированным раствором карбамата с этапа разложения при умеренном давлении;

жидкость-паровую смесь от частичной конденсации пара, образованного в адиабатическом отпаривателе, применяют для поддержания теплового режима во втором реакторе разложения и подают во вторую завершающую зону конденсации, в которой создается пар, применимый в других секциях установки, и затем рециркулируется в жидкой фазе в реактор синтеза;

полученную из второго реактора разложения, работающего при умеренном давлении, паровую смесь конденсируют при молярном отношении аммиак/двуокись углерода в конденсате в интервале 2-4, предпочтительно 2,5-3,5 и по меньшей мере на одном этапе конденсации, работающем при том же давлении, что и второй реактор разложения. Теплоту конденсации используют для концентрирования раствора мочевины в следующей зоне концентрирования. Полученный конденсат это тот конденсат, который рециркулируют в первую зону конденсации и смешивают с паром от отпаривания двуокисью углерода перед их конденcацией с целью поддержания теплового режима второго реактора разложения;

полученный во втором реакторе разложения раствор мочевины подают в по меньшей мере одну дополнительную зону термического разложения перед подачей в секцию концентрирования с получением концентрированного раствора мочевины, подвергаемого завершающему агломерированию или гранулированию.

Раскрытый способ дополнительно включает этап отпаривания двуокисью углерода под давлением ниже давления синтеза (на 1-7 МПа ниже) в традиционную схему способа получения мочевины, например, способа согласно находящейся на рассмотрении заявке на Европейский патент N 417830А того же заявителя, характеризующегося сочетанием с этапом синтеза этапа отпаривания при том же давлении, что и реакция синтеза, и двух последующих этапов разложения и извлечения остаточного карбамата при умеренном давлении (1-3 МПа) и низком давлении (0,3-0,5 МПа).

Этот дополнительный этап глубоко видоизменяет все этапы способа и его экономичность.

При рассмотрении схемы способа, раскрытой в ЕП 417830, можно наблюдать следующие важнейшие отличия.

Изобретением обеспечивается применение всей или большей части двуокиcи углерода (по меньшей мере 70% подаваемой в установку, предпочтительно 90% или более) для адиабатического отпаривания остаточного карбамата на дополнительном этапе (колонна С1 в настоящей заявке) при все еще высоком давлении, что позволяет извлекать теплоту конденсации на этом этапе при хорошей температуре и при низкой энергии рециркуляции. Этот этап позволяет удалять из продукта реакции непревращенные в мочевину реагенты все еще при высоком давлении, приближающемся к давлению в зоне реакции, со значительным уменьшением работы секций извлечения и рециркуляции таких компонентов на последующих этапах низкого давления.

Поток газа, образованный на таком новом этапе, применяют аналогично продуктам этапа самоотпаривания, протекающего при том же давлении, что и давление реакции синтеза согласно прежней заявке.

Согласно прежней заявке незначительную часть СО2, не более 20% применяют в недиабатическом отпаривании, но кроме того используют теплоту, поступающую с теплообменника НЕ2 (колонна С1 в цитируемой заявке), при давлении в 1-3 МПа. В прежней заявке газообразный продукт с этапа отпаривания, протекающего при том же давлении, что и давление реакции синтеза подают на конденсацию и извлечение теплоты в систему обменников НЕ2-НЕ3 с целью получения при низком давлении низкой величины паровой смеси. В настоящей заявке эту теплоту непосредственно используют для поддержания реакции синтеза именно при самой высокой температуре, после чего газовая смесь может быть подана нисходящим потоком вместе с большей частью предварительно образовавшегося карбамата.

В настоящей заявке исключены зона извлечения Z1 и отдельное рециркулирование аммиака, присутствующие в прежней заявке.

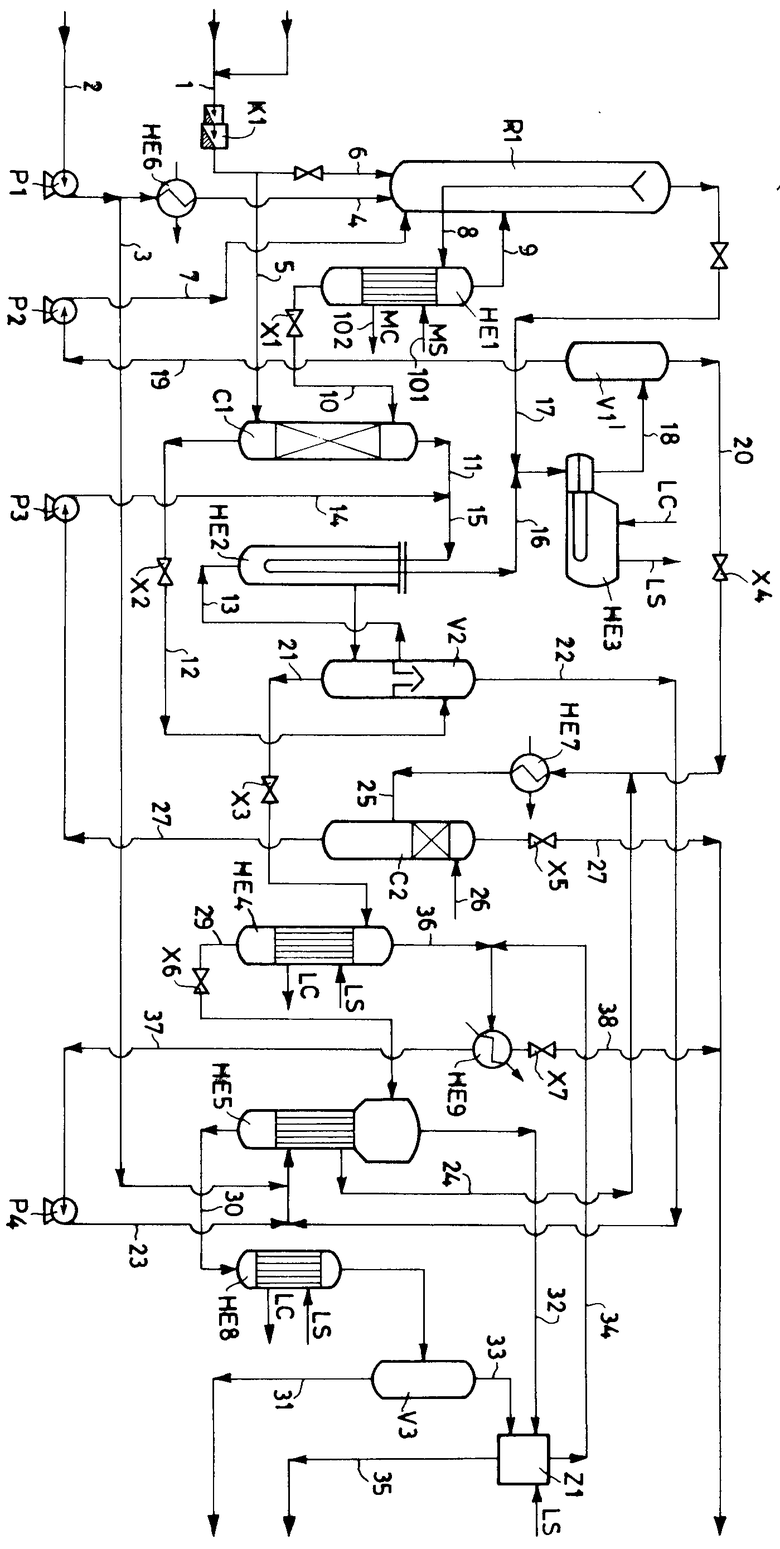

Характеристики и преимущества способа изобретения станут более очевидными из описания типичного воплощения изобретения, приводимого ниже и иллюстрируемого в виде примера со ссылкой на технологическую схему (см.чертеж).

П р и м е р. На чертеже представлена технологическая схема установки, рассчитанной на ежедневное производство 360 т мочевины, что эквивалентно часовой производительности 15000 кг/ч.

В установку по трубопроводу 1 подают 11000 кг/ч СО2 и 100 кг/ч инертных газов и воздуха в качестве пассивирующего средства. Указанное сырье сжимают в компрессоре К1 до давления 16 МПа и подают по трубопроводу 5 в колонну С1 адиабатического отпаривания. Трубопровод 6, по которому СО2 подают в реактор, закрыт. По трубопроводу 2 в установку подают 8500 кг/ч NH3 при 30оС и сжимают с помощью нагнетателя Р1 до 19 МПа. Из поставляющей части нагнетателя 850 кг/ч аммиака подают по трубопроводу 3 в зону конденсации умеренного давления, а остальные 7650 кг/ч по трубопроводу 4 после предварительного нагрева в нагревателе НЕ6 до 140оС подают непосредственно в реактор R1.

По трубопроводу 7 в реактор R1 подают рециркулируемый поток карбамата, состоящий из 13759 кг/ч NH3, 14422 кг/ч СО2 и 4561 кг/ч воды.

Объем реактора таков, что позволяет обеспечить время пребывания реакционной смеси в 35 мин. В реакторе происходит дегидратация карбамата аммония, и из его верхней части отбирают при температуре 190оС и давлении 18,5 МПа раствор мочевины, состоящий из 16865 кг/с NH3, 4787 кг/ч CО2, 9594 кг/ч воды и 15600 кг/ч мочевины, который подают в первый реактор разложения НЕ1, работающий по типу падающей пленки.

В реакторе разложения НЕ1 раствор мочевины нагревают до 209оС использованием теплоты конденсации 6450 кг/ч насыщенного водяного пара под давлением в 2,2 МПа, подаваемого по трубопроводу 101 на сторону кожуха теплообменника НЕ1. Конденсат отводят по трубопроводу 102.

Из верхней части первого реактора разложения НЕ1 получают газовый поток, состоящий из 4396 кг/ч аммиака, 1815 кг/ч двуокиcи углерода и 368 кг/ч воды, который рециркулируют по трубопроводу 9 в реактор R1. Из нижней части НЕ1 получают раствор мочевины (209оС и 18,5 МПа), состоящий из 12809 кг/ч аммиака, 3412 кг/ч двуокиси углерода, 9046 кг/ч воды и 15000 кг/ч мочевины при молярном отношении непревращенных в мочевину NH3 к СО2 9,7.

Указанный поток через вентиль Х1 расширяют до давления в 16 МПа с падением давления в 2,5 МПа и подают по трубопроводу 10 в верхнюю часть отпаривающей колонны C1. В этой имеющей насадку колонне значительная часть присутствующего в растворе мочевины аммиака отпаривается под действием отпаривающей СО2, поднимающейся в колонне противотоком и поступающей в нее по трубопроводу 5.

Из верхней части колонны С1 получают паровую смесь, состоящую из 7565 кг/ч NH3, 8624 кг/ч СО2, 886 кг/ч воды и 100 кг/ч инертных газов при 203оС, которую по трубопроводу 11 подают в зону конденсации. Из нижней части колонны C1 получают при 165оС раствор мочевины, состоящий из 5244 кг/ч NH3, 5788 кг/ч СО2, 8160 кг/ч воды и 15000 кг/ч мочевины, который через клапан Х2 расширяют до 1,8 МПа и по трубопроводу 12 подают в сепаратор V2, снабженный вытяжной заслонкой.

После отделения образовавшегося при испарении пара раствор мочевины циркулирует по трубопроводу 13 через межтрубную тепловую зону теплообменника НЕ2, в который по трубопроводу 11 поступает пар, образованный в колонне С1, а по трубопроводу 14 поступает из зоны конденсации умеренного давления рециркулируемый раствор карбамата, нагретый до 97оС и состоящий из 6419 кг/ч NH3, 6175 кг/ч СО2 и 3763 воды.

Образовавшаяся жидкость-паровая смесь имеет температуру 172оС, и она поступает по трубопроводу 15 в теплообменник НЕ2 и выходит из него при температуре 165оС и молярной доле жидкости в 84% по трубопроводу 16 после передачи части своей теплоты конденсации раствору мочевины, занимающему межтрубную тепловую зону теплообменника.

Завершающая конденсация этого потока достигается в теплообменнике НЕ3, в котором жидкость-паровая смесь, поступающая по трубопроводу 16 и пар, отбираемый из верхней части реактора R1 при 190оС и состоящий из 100 кг/ч NH3, 10 кг/ч СО2 и 15 кг/ч воды, конденсируют при 155оС, а выделившуюся теплоту конденсации используют для создания 4950 кг/ч насыщенного при 151оС и 4 бар (0,4 МПа) водяного пара.

Исходящую из теплообменника НЕ3 конденсированную смесь подают по трубопроводу 18 в сепаратор V1, из которого отделенную жидкую фазу, состоящую из 13759 кг/ч NH3, 14422 кг/ч СО2 и 4561 кг/ч воды, рециркулируют в реактор по трубопроводу 19 через насос Р2 и по трубопроводу 7. Газовую фазу, состоящую из 325 кг/ч NH3, 387 кг/ч СО2, 103 кг/ч воды и 100 кг/ч инертных газов, подают по трубопроводу 20 через регулировочный вентиль Х4 в секцию извлечения умеренного давления.

Раствор мочевины, полученный при температуре 160оС из нижней части сепаратора V2 и состоящий из 1180 кг/ч NH3, 481 кг/ч СО2, 15000 кг/ч мочевины и 5985 кг/ч воды, направляют после расширения с помощью вентиля Х3 до давления в 0,35 МПа по трубопроводу 21 в следующую секцию термического разложения. Пар, полученный при 140оС из верхней части сепаратора V2 и состоящий из 4064 кг/ч NH3, 5037 кг/ч СО2 и 2175 кг/ч воды, подают по трубопроводу 22 в теплообменник НЕ 5. Перед подачей в указанный теплообменник этот поток смешивают с рециркулируемым раствором карбамата аммония, подаваемого по трубопроводу 23 и состоящему из 1180 кг/ч NH3, 481 кг/ч СО2 и 1385 кг/ч воды вместе с подаваемыми по трубопроводу 850 кг/ч NH3. В этой связи неожиданно обнаружено, что такое добавление аммиака, которое казалось бы нежелательно для температурного режима утилизации тепла в НЕ5, приводит к общему улучшению в рециркулировании и более легкому удалению в колонне С2 продуктов, предназначенных для рециркуляции восходящим потоком, путем отделения неконденсируемых продуктов, подлежащих выведению из цикла.

В теплообменнике НЕ5 пар частично конденсируют и его теплоту конденсации используют для концентрирования в вакууме раствора мочевины c этапа разложения низкого давления. Жидкость-паровую смесь, отходящую из этого теплообменника при температуре 110оС, по трубопроводу 24 подают в теплообменник НЕ7 вместе со смесью пара и неконденсируемых продуктов из сепаратора V1. В теплообменнике НЕ7 происходит по-существу полная конденсация пара за исключением инертных газов. Продукт конденсации подают при температуре 97оС по трубопроводу 25 в промывную колонну С2, в которой отделяют инертные газы (100 кг/ч) и промывают перед выбросом в атмосферу через клапан Х5 и по трубопроводу 27. Промывку осуществляют подаваемой по трубопроводу 26 водой (100 кг/ч).

Раствор карбамата аммония, полученный при 97оС из верхней части колонны, состоит из 6419 кг/ч NH3, 6175 кг/ч СО2 и 3763 кг/ч воды, и его рециркулируют по трубопроводу 27 и через насос Р3 в секцию конденсации высокого давления теплообменника НЕ2. Отходящий из сепаратора V2 раствор мочевины подают в работающий по типу падающей пленки теплообменник НЕ4, в котором под давлением 3,5 бара (0,35 МПа) дополнительная часть карбамата аммония разлагается с получением из нижней части теплообменника раствора мочевины, нагретого до 138оС и состоящего из 375 кг/ч NH3, 125 кг/ч СО2, 15000 кг/ч мочевины и 5333 кг/ч воды. Теплоту разложения обеспечивают за счет конденсации 1200 кг/ч водяного пара, подаваемого под давлением 3,5 бара в межтрубную тепловую зону теплообменника. Раствор мочевины по трубопроводу 29 и через регулировочный вентиль Х6 подают в секцию двухстадийного концентрирования.

Рабочее давление в первом работающем по типу падающей пленки концентраторе НЕ5 составляет 0,35 бара абс. (35 КПа абсолютных), и в качестве источника тепла используют теплоту конденсации газовой фазы, полученной в реакторе разложения умеренного давления, c получением концентрированного раствора мочевины (94% мас. ). Полученный концентрат по трубопроводу 30 направляют на завершающий этап концентрирования, включающий теплообменник НЕ8, в который подают 1450 кг/ч водяного пара низкого давления, и сепаратор V3, из которого получают расплав мочевины, состоящий из 15000 кг/ч мочевины и 30 кг/ч воды.

Пары, образованные на этапах концентрирования НЕ5 и НЕ8/V3, подают по трубопроводам 32 и 33 на конденсацию и в зону обработки отходящего потока Z1, в которую направляют 2300 кг/ч водяного пара низкого давления для вакуумной паровой экстракции и для отпаривания аммиака и двуокиси углерода, содержащихся в конденсате процесса.

Из секции Z1 по отдельности получают следующие потоки:

газообразный поток, содержащий 375 кг/ч аммиака, 125 кг/ч двуокиси углерода и 733 кг/ч воды, который по трубопроводу 34 рециркулирует в секцию конденсации низкого давления;

жидкий поток, состоящий из 6870 кг/ч очищеной воды с температурой 139оС, которую выводят из установки по трубопроводу 35 после использования ее чувствительного тепла для предварительного поступающего в реактор аммиака в теплообменнике НЕ6.

Рециркулируемый пар из зоны Z1 по трубопроводу 34 рециркулируют, смешивают с верхним потоком пара из теплообменника НЕ4, поступающим по трубопроводу 36, и затем подают в холодильник НЕ9 с целью получения нагретого до 45оС раствора карбоната аммония, который рециркулируют по трубопроводу 37 и через насос Р4 в секцию конденсации умеренного давления. Любые присутствующие инертные газы выбрасывают через регулировочный вентиль Х7 по трубопроводу 38.

Потребность установки в водяном паре низкого давления удовлетворяется паром, образуемом в холодильнике НЕ3.

Из приведенного примера очевидно, что заявленный способ характеризуется низким потреблением энергии со следующим удельным потреблением на тонну произведенной мочевины, включая потребление и на обработку отходящего потока:

водяной пар низ- кого давления 430 кг

электроэнергия (за

исключением сжа- тия СО2) 20 кВт˙ ч

охлаждающая вода

(температурная раз- ница 10оС 60 м3

При сравнении с цитируемой заявкой на ЕП 417830 того же заявителя снижение использования водяного пара с 470 до 430 кг на т мочевины значительно.

Следует иметь в виду, что гипотетическая установка, дающая в реакторе 100%-ный выход мочевины (без какого-либо рециркулирования), может произвести раствор, в котором присутствуют 1000 кг мочевины вместе с 300 кг стехиометрически образованной воды, на что потребуется сконцентрировать до 99,8% 350 кг водяного пара.

В способе по изобретению улучшение в утилизации тепла достигается улучшением конденсации паровой смеси, образуемой на этапе разложения при умеренном давлении.

Такое улучшение связано с составом газовой смеси, позволяющим проводить конденсацию при таких тепловых величинах, которые способствуют полезной повторной утилизации теплоты в одной и той же установке.

Такая паровая смесь (NH3 + CO2 + H2O) имеет отношение NH3/CO2, приближающееся к "азеотропной" точке, т.е. ее конденсация происходит при самой высокой из возможных температур, совместимо с рабочим давлением и минимальным количеством разбавляющей воды.

Такое минимальное количество воды составляет второе энергетическое преимущество, поскольку чем меньше в реактор рециркулируется воды, тем более высок выход конверсии в мочевину и соответственно тем меньше количество непревращенных в мочевину реагентов и необходимое для их рециркулирования количество теплоты.

С целью утилизации теплоты при максимальном значении температуры в ходе конденсации паровой смеси лучше всего, если состав такой смеси, поступающей с этапа разложения при умеренном давлении, достигается введением в восходящем направлении к этому этапу адиабатического отпаривателя, работающего под давлением в 1-7 МПа (предпочтительно в интервале 2-5 МПа) относительно давления синтеза.

В таком отпаривателе, в который подают большую часть свежей СО2, происходит уменьшение в растворе мочевины количества аммиака, в результате чего на этапе разложения при умеренном давлении в нисходящем направлении полученная паровая смесь имеет более приемлемое отношение NH3/CO2 по сравнению с цитированной заявкой, и такая смесь может быть сконденсирована при более высокой температуре при минимальном количестве разбавляющей воды.

Еще одно преимущество заключается в упрощении установки. Паровая смесь с этапа разложения при умеренном давлении с отношением NH3/CO2, приемлемом для ее конденсации, оказывается полностью сконденсированной: частично в холодильнике-утилизаторе НЕ5, а частично в холодильнике НЕ7. Смесь затем промывают с целью выброса в атмосферу инертных газов (Н2, СО, СН4, О2, N2.) практически без примеси NH3. Напротив, нет необходимости отделять NH3 от растворов, полученных на указанных этапах конденсации, и нет необходимости в их последующем рециркулировании при умеренном давлении, как в указанном прототипе.

Тот же прием, т.е. регулирование в ходе конденсации отношения NH3/CO2 осуществляется путем отправки по трубопроводу 3 свежего аммиака непосредственно в конденсатор-рециркулятор НЕ5 с целью повышения утилизации теплоты в нем, а именно, уровня тепловой конденсации в нем. В установке каждый случай утилизации теплоты соответствует понижению потерь количества теплоты в охлаждающей воде, а в итоге к энергетическому усовершенствованию способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЫ | 1990 |

|

RU2017727C1 |

| СПОСОБ СИНТЕЗА МОЧЕВИНЫ (ВАРИАНТЫ) | 1995 |

|

RU2152383C1 |

| СПОСОБ СИНТЕЗА МОЧЕВИНЫ ИЗ АММИАКА И ДИОКСИДА УГЛЕРОДА (ВАРИАНТЫ) | 1996 |

|

RU2172732C2 |

| Способ получения мочевины | 1977 |

|

SU1072799A3 |

| Способ получения мочевины | 1985 |

|

SU1731045A3 |

| СПОСОБ ПРОМЫШЛЕННОГО ПОЛУЧЕНИЯ МОЧЕВИНЫ | 1992 |

|

RU2036900C1 |

| СПОСОБ СИНТЕЗА МОЧЕВИНЫ С БОЛЬШИМ ВЫХОДОМ | 2012 |

|

RU2603968C2 |

| СПОСОБ ПРОМЫШЛЕННОГО ПОЛУЧЕНИЯ МОЧЕВИНЫ | 1992 |

|

RU2090554C1 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ СИНТЕЗА МОЧЕВИНЫ | 2008 |

|

RU2468002C2 |

| Способ получения мочевины | 1979 |

|

SU1225485A3 |

Использование: мочевина, технология получения из амиака и диоксида углерода. Сущность изобретения: мочевину получают при молярном соотношении в зоне синтеза аммиак диоксид углерода (2,5 5) 1 и температуре 175 220°, давлении 13 23 МПа. Раствор мочевины из реактора направляют на первую стадию термического разложения карбамида аммония под давлением, равным давлению синтеза при 200 210°С с внешним подводом тепла в реактор разложения. Отходящий раствор мочевины отпаривают в колонне, работающей в адиабатическом режиме с подачей противотоком более 70% свежего диоксида углерода от его общего количества, поступающего на синтез под давлением на 1 7 МПа ниже давления на стадии синтеза. Отделяющийся парогазовый поток смешивают с рециркулирующем в системе раствором карбамата, полученном на первой стадии конденсацией продуктов разложения, и затем смесь конденсируют на нескольких последовательных стадиях конденсации. Теплоту конденсации передают раствору мочевины на стадиях его термической обработки и концентрирования мочевины. Отпаренный раствор мочевины который содержит аммиак и диоксид углерода в молярном отношении (2 4) 1, разлагают на нескольких, предпочтительно на двух, стадиях разложения карбамата при среднем (1 4 МПа) и низком (0,35 0,5 МПа) давлении. На стадии концентрирования мочевины в вакууме при 30 100 КПа в межтрубном пространстве теплообменника в пленочном режиме конденсируют смесь газообразных продуктов разложения карбамата аммония с рециркулирующим конденсатом и свежим аммиаком при соотношении аммиак и диоксид углерода, приблежающемся к азеотропной точке, в которой температура конденсации максимальна. Теплота конденсации максимальна. Теплота конденсации используется для упаривания мочевины в трубном пространстве концентрацией 88 95% 8 з.п.ф-лы, 1 ил.

| Патент США 4208347, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1995-09-10—Публикация

1992-03-20—Подача