Область техники, к которой относится изобретение

Изобретение относится к способу создания поверхностных эффектов, в частности в УФ-отверждаемых слоях, за счет микроскладчатости, а также к устройству для изготовления таких слоев и полученному, согласно изобретению, изделию.

Другой аспект изобретения касается создания отверждаемых энергоемким корпускулярным излучением, например УФ-излучением, текучих сред покрытия, которые перерабатываются предложенным способом.

Уровень техники

Отверждение органических полимеризуемых покрытий с помощью энергоемкого корпускулярного излучения, например УФ-излучения, уже много лет является осуществляемым в промышленных масштабах процессом. В частности, также известно, как за счет выбора подходящей системы покрытия можно получить матовую или блестящую поверхность.

В рамках настоящего изобретения указание блеска лака или лакированной поверхности происходит в соответствии с DIN 67530 или ISO 2813, причем единицы блеска указываются при рассмотрении соответствующей поверхности под углом 60°. Высокоглянцевой поверхностью называется соответственно поверхность, имеющая 70-100 GE (GE = единицы блеска), полуглянцевой – поверхность с 45-70 GE, а полуматовой – поверхность с 20-45 GE. Матовая поверхность имеет менее 20 GE.

Трудности возникают, однако, тогда, когда при использовании системы покрытия должны создавать одновременно как матовые, так и глянцевые зоны, например, чтобы обозначить особые функциональные зоны поверхности. Известно также создание поверхностей, которые должны иметь определенные структуры или определенную гаптику, т.е. обеспечивать особое тактильно-сенсорное восприятие. Также в случае этих эффектов одновременное создание зон разного визуального или структурного проявления с помощью одной и той же системы покрытия в настоящее время возможно только с высокими затратами на оборудование.

Создание различных гаптических и/или визуальных свойств, например матовых/глянцевых эффектов, с помощью одной и той же системы покрытия может осуществляться по-разному. Простая возможность заключается в покрытии предварительно по-разному обработанной местами подложки. Примером этого служит УФ-лакирование подложки, которая предварительно была обработана плохо смачиваемым масляным печатным лаком или специальной печатной краской. Последующее покрытие создает в этом случае в предварительно обработанных зонах его отталкивание и благодаря этому – матовую поверхность.

Этот эффект известен в азиатских странах как «Chemical Embossing» (химическое тиснение). В европейских странах этот метод называется «Drip-Off-Lackierung» (гибридное лакирование).

Последующая, местами разная обработка однородной пленки посредством шаблона известна.

На практике в большинстве случаев, а специалисту вполне известно также изменение степени матовости внутри покрытых матовым лаком поверхностей в зависимости от толщины слоя. Так, например, частички матирующего средства в более толстых лаковых слоях частично больше не появляются на поверхности, вследствие чего пленка в этих зонах кажется менее матовой. Этот эффект можно также целенаправленно использовать.

Известны также способы, при которых покрытия за счет воздействия на поверхность возникшей пленки покрытия после нанесения матируются. В простейшем случае это может осуществляться путем травления или пескоструения. Также здесь посредством шаблона можно создать на поверхности узор.

Аналогичный эффект можно создать также в еще жидком покрытии перед отверждением, если с помощью энергоемкого излучения удается (частичное) создание шероховатости.

Так, в DE 102006042063 А1 описан способ регулирования степени блеска поверхностей, которые были получены путем покрытия УФ-отверждаемыми лаками или лаками электронно-лучевого отверждения. При этом сначала коротковолновое монохроматическое УФ-излучение воздействует на нанесенное на подложку покрытие, так что только в поверхностном слое покрытия происходят полимеризация и сшивка. На втором этапе на покрытие воздействует электромагнитное излучение с другой, большей длиной волны, вследствие чего сшивка происходит по всей толщине нанесенного покрытия, и слой соответственно отверждается. Таким образом, в поверхностном слое такая индуцированная сшивка вызывает микроскладчатость, которая фиксируется последующим отверждением всего слоя. За счет подходящего выбора параметров отверждения можно, таким образом, посредством системы покрытия создать как высокоглянцевые, так и матовые поверхности.

Под микроскладчатостью в рамках изобретения понимается следующий феномен: поверхностный слой нанесенной текучей среды покрытия на первом этапе отверждается в слой типа кожицы, т.е. в слой с близкой к поверхности более твердой или более вязкой долей. Будучи обусловлен усадкой при отверждении, этот поверхностный слой сжимается при отверждении. В результате происходит структурирование, которое обусловлено тем, что, по меньшей мере, на одном участке поверхности покрытия имеет место локальное изменение толщины покрытия, так что колебания толщины лежат, по меньшей мере, в однозначном микрометровом диапазоне. В частности, поверхностный слой может быть складчатым. На втором этапе нанесенная текучая среда покрытия отверждается по всему объему.

В качестве источников монохроматического излучения, которое способно вызвать микроскладчатость за счет сшивки поверхностного слоя, находят применение эксимерные излучатели. В частности, при этом используется монохроматическое излучение с длинами волн 172 или 222 нм.

Однако недостаток применения эксимерных излучателей для микроскладчатости в том, что для обеспечения равномерного матирования излучение должно происходить в атмосфере инертного газа, поскольку известное для радикально отверждаемых покрытий кислородное ингибирование ухудшает желаемую реакцию на поверхности. Так, например, в WO 2007/068322 А1 описано устройство, подходящее для осуществления способа микроскладчатости УФ-отверждаемых лаков, при котором условия облучения остаются стабильными. Для этого источники излучения выполняются так, что обеспечивается стабильная атмосфера инертного газа и инертный газ используется одновременно для охлаждения излучателя, вследствие чего увеличивается срок службы эксимерных ламп.

Усовершенствование названных выше способов описано в ЕР 2418091 А1. Здесь описан способ, при котором микроскладчатость возникает только на соответственно выбранных участках лаковой поверхности, тогда как в других зонах лаковой поверхности получают гладкую поверхность. Для этого лаковая поверхность лишь на соответственно выбранных участках подвергается воздействию необходимого для микроскладчатости коротковолнового электромагнитного излучения, для чего источник излучения снабжен шаблоном или маской, так что происходит желаемое, лишь частичное засвечивание поверхности. Таким образом, получают покрытие, которое имеет, по меньшей мере, одну зону с матовой или микроскладчатой поверхностью и, по меньшей мере, одну зону с гладкой поверхностью, причем зоны в отношении толщины своего слоя не отличаются или отличаются лишь несущественно.

Эксимерное излучение используется для создания микроскладчатости также в описанном в ЕР 2418091 А1 способе.

Механизм описанных в приведенных выше источниках информации микроскладчатости основан на комбинации небольшой глубины проникновения излучения и, тем самым, близкого к поверхности воздействия со свойством радиально отверждаемой системы подвергаться усадке при отверждении во время реакции полимеризации. За счет этих обоих эффектов создается плавающая на еще жидком материале покрытия пленка, складывающаяся в результате усадки при отверждении. На осуществляемом затем втором этапе отверждения еще жидкая промежуточная зона также отверждается и соединяется с подложкой и складчатой поверхностной пленкой.

Известные способы создания микроскладчатых матовых поверхностей или поверхностей с особыми оптическими эффектами или определенным тактильно-сенсорным восприятием имеют, тем самым, в целом, тот недостаток, что для создания микроскладчатой структуры необходимым образом должен использоваться эксимерный излучатель. Даже если, как в ЕР 2418091 А1, для создания микроскладчатости можно было бы использовать свет с длиной волны до 300 нм, тем не менее, всегда требуется источник монохроматического света, отличающийся от второго источника света, необходимого для полного глубокого отверждения покрытия. Причина этого в том, что эксимерное излучение в растворах покрытия или лаках сильно поглощается, в результате чего происходит отверждение лишь тонкой пленки толщиной, например, несколько микрон. Поскольку лаковый слой, в целом, толще, чем это соответствует глубине проникновения лазерного излучения, для отверждения лакового слоя по всей его толщине необходимо применение второго излучателя с другой длиной волны для этого объемного отверждения. Это приводит к комплексным способам с большими затратами на оборудование.

Таким образом, существует потребность в недорогом, упрощенном способе создания поверхностных эффектов в покрытиях за счет микроскладчатости, в частности в способах, с помощью которых эти поверхностные эффекты создаются в покрытии лишь частично. Кроме того, в разных зонах поверхности покрытия должны достигаться различные оптические и/или тактильно-сенсорные эффекты.

Раскрытие изобретения

Задачей изобретения является создание способа упрощенного, недорогого матирования лаковых поверхностей за счет микроскладчатости, в частности способа, с помощью которого лишь участки поверхности можно было бы целенаправленно матировать или снабдить оптическими или тактильно-сенсорными свойствами. В одном варианте различные поверхностные эффекты могут быть созданы в различных зонах покрытия, причем толщина слоя покрытия между отдельными зонами может быть разной.

Другие аспекты изобретения касаются устройств для осуществления предложенного способа, изготовленных таким образом изделий и текучих сред покрытия, доступных такому способу.

Задача изобретения решается неожиданным образом посредством способа по п. 1, устройств по независимым п.п. 19, 23 и текучей среды покрытия по п. 24 формулы. Другой аспект касается изготовленного таким образом изделия с микроскладчатыми поверхностями по п. 29. Предпочтительные варианты охарактеризованы в соответствующих зависимых пунктах формулы.

Способ создания поверхностных эффектов в покрытии, отверждаемом энергоемким корпускулярным излучением, в частности УФ-излучением, включает в себя следующие этапы:

- на первом этапе происходит нанесение на основу текучей среды покрытия, например радикально отверждаемого, в частности УФ-отверждаемого, лака. При этом текучая среда покрытия выполнена так, что реакционная способность на поверхности нанесенной пленки покрытия целенаправленно отличается от реакционной способности в объеме нанесенной пленки покрытия,

- на втором этапе происходит облучение покрытия, причем в поверхностный слой покрытия вводится преимущественно УФ-С-излучение с длиной волны 240 нм и более.

Способ основан, тем самым, на том же принципе микроскладчатости, достигаемой за счет эксимерного излучения и последующего отверждения УФ-излучением с большей длиной волны или электронным излучением. Преимущество предложенного способа заключается, однако, в том, что реакционная способность поверхности устанавливается целесообразно отличной от реакционной способности объема. Таким образом, с помощью УФ-излучения с большей длиной волны, например УФ-С-излучения стандартного ртутного излучателя среднего давления, удается создать на поверхности микроскладчатость. Целенаправленно по-разному настроенная реактивная способность поверхности нанесенной пленки покрытия и реактивная способность объема покрытия приводит далее к тому, что эффект зависит от толщины слоя. Так, тонкие слои в предложенном процессе остаются глянцевыми, а более толстые слои матируются.

Другое преимущество предложенного способа заключается в том, что реакция отверждения поверхности и объема инициируется обычным в промышленности ртутным излучателем среднего давления. Благодаря этому потребителю не требуется никаких дополнительных инвестиций или модификаций его установки.

Эффект основан на том, чтобы приспособить состав текучей среды покрытия так, чтобы реакционная способность на поверхности нанесенной пленки покрытия целенаправленно отличалась от реакционной способности внутри нанесенной пленки покрытия.

Это достигается тем, что в текучую среду покрытия добавляются два разных фотоинициатора, которые действуют по-разному, в частности таким образом, что один фотоинициатор повышает реакционную способность близкой к поверхности зоны нанесенной пленки покрытия, а другой снижает реакционную способность внутри нанесенной пленки покрытия.

В способах из уровня техники для УФ-отверждения, правда, уже используются фотоинициаторы. Однако до сих пор существует проблема, заключающаяся в том, что при процессировании таких УФ-отверждаемых лаков или текучих сред покрытия в нормальных условиях, т.е. не в инертном газе, вызванная фотоинициаторами цепная реакция ингибируется кислородом. Это приводит к тому, что близкая к поверхности зона нанесенной пленки покрытия отверждается меньше, чем ее объем, и соответственно поверхность лакового слоя имеет лишь небольшую твердость или, при определенных условиях, еще остается полностью жидкой.

Чтобы исключить эти трудности, в уровне техники предложены два решения:

- процессирование в атмосфере инертного газа, чтобы таким образом избежать проблемы конкурирующей реакции образовавшихся радикалов с кислородом, или

- повышение содержания фотоинициатора.

При этом оба решения имеют недостатки. Так, отверждение в атмосфере инертного газа приводит к повышению затрат на оборудование. Если же повысить содержание фотоинициатора, то одновременно повышается опасность миграции этого фотоинициатора из отвержденного покрытия, что является критическим особенно у упаковок пищевых продуктов. Повышенная миграция объясняется тем, что, по опыту, реализуется не весь фотоинициатор, а всегда остаются нереализованные компоненты. Поскольку используемые фотоинициаторы представляют собой, как правило, маленькие подвижные молекулы, эти оставшиеся в отвержденной пленке частицы могут мигрировать из пленки и в случае упаковки перейти на ее содержимое.

Кроме того, таким образом также гарантируется лишь то, что близкая к поверхности зона и внутренний объем нанесенного лакового слоя отверждаются, в основном, равномерно, т.е. близкая к поверхности зона имеет почти такую же степень сшивки, что и во внутреннем объеме лакового слоя. Более сильная и более ранняя сшивка близкой к поверхности зоны по сравнению с внутренним объемом лакового слоя, вызывающее микроскладчатость, с помощью названных решений, напротив, невозможно.

Поэтому, чтобы достичь более раннего отверждения близкой к поверхности зоны нанесенной лаковой пленки, до сих пор необходимо использование эксимерного излучателя. Поверхностная реакция, происходящая с использованием эксимерного излучения, основана на том, что это излучение вызывает, например, непосредственно реакционную способность полимеризуемого акрилатного мономера. Однако поглощение эксимерного излучения по мере увеличения глубины проникновения экспоненциально убывает, так что может отверждаться лишь близкая к поверхности зона. Для реакции внутри нанесенного лакового слоя, напротив, также необходимо облучение УФ-светом с большей длиной волны. Следовательно, с помощью известных из уровня техники способов, которые осуществляются двухступенчато с использованием эксимерного излучения и второго источника излучения с большей длиной волны, возможно, правда, целенаправленное отверждение близкой к поверхности зоны с образованием микроскладчатости. Однако, как сказано выше, эти способы также приводят к повышению расходов на оборудование.

От способов уровня техники предложенный способ отличается, тем самым, также тем, что для создания микроскладчатости поверхностного слоя и поверхностных эффектов необходимо существенно менее энергоемкое излучение, чем прежде. Например, УФ-излучения с длиной волны 240 нм и более уже достаточно для создания микроскладчатости, тогда как до сих пор использовались эксимерные излучатели с длинами волн 172 и 222 нм, причем подходит лишь длина волны 172 нм, чтобы создавать радикалы без использования фотоинициаторов. Такие сложные устройства в предложенном способе больше не нужны. Напротив, в предложенном способе могут использоваться другие источники излучения.

Согласно одному варианту, поверхностный слой имеет толщину от 10 нм до 1 мкм.

Согласно одному варианту, облучение происходит в два этапа таким образом, что на первом этапе излучается меньшая УФ-доза, и создается микроскладчатость, а на втором этапе пленка полностью отверждается, причем на обоих этапах отверждения используется более длинноволновое УФ-излучение, например УФ-излучателя среднего давления.

Согласно другому варианту, возможно также достижение на первом этапе облучения как микроскладчатости, так и глубокого отверждения пленки. Для этого материал покрытия соответственно выполнен, в частности так, что поглощение УФ-излучения варьируется по толщине слоя средства покрытия.

Предпочтительно облучение поверхностного слоя происходит по всей площади. Создание местами разных эффектов в отношении блеска и гаптики достигается за счет предварительного создания разных толщин слоя в различных диапазонах. Так, в диапазонах толщин слоя от 1 до 10 мкм получают, например, гладкую поверхность без микроскладчатости, а в диапазонах толщин слоя более 12 мкм возникает микроскладчатость.

Согласно другому варианту, облучение происходит, по меньшей мере, на одном участке так, что только на этом обработанном участке достигаются поверхностные эффекты вследствие микроскладчатости, а, по меньшей мере, на одном необработанном участке возникает гладкая, не микроскладчатая поверхность.

Согласно одному предпочтительному варианту, происходит лишь локальное облучение поверхностного слоя для создания микроскладчатости, по меньшей мере, на одном участке посредством маски или шаблона, которая/который затеняет зоны излучателя, или посредством сканирования поверхности покрытия с локальным разрешением.

Предпочтительно сканирование происходит за счет того, что сканирующая головка построчно проходит поверхность, строка разделяется на отдельные точки изображения или пиксели, и каждая строка придается одному ходу сканирующей головки.

Согласно еще одному предпочтительному варианту, различные поверхностные эффекты имеют место на различных участках покрытия.

Предпочтительно облучение текучей среды покрытия происходит в атмосфере инертного газа, предпочтительно в атмосфере азота. При этом остаточное содержание кислорода составляет менее 5000 ppm, предпочтительно менее 1000 ppm или особенно предпочтительно менее 500 ppm.

Предпочтительно нанесение текучей среды покрытия происходит посредством способа печати, например глубокой печати, флексопечати, шелкотрафаретной печати, тампонной печати или струйной печати, или накатыванием, обливом, раклей, наливом, например шторным или щелевым наливом, погружением, распылением и/или центрифугированием.

Особенно предпочтительно применяется струйная технология. Этим способом особенно просто достигается различная толщина слоя материала покрытия в различных зонах поверхности за один проход. Например, здесь также за счет соответствующего растрирования и нанесения только очень малых толщин слоя, предпочтительно менее 2 мкм, а также с учетом того, что нанесенные капельки не сливаются, может осуществляться нанесение покрытия с матовой поверхностью. В зонах с толщинами слоя, где капельки соединяются в пленку, однако толщина слоя лежит ниже критического порога, поверхность кажется глянцевой, а в зонах выше этого критического порога за счет микроскладчатости достигается матовый эффект. В то же время все эти три разные зоны имеют разную гаптику. Она отличается не только разными толщинами слоя (рельефный эффект, структуры Брайля, замена блинтового тиснения нанесением лака), но и измененным сопротивлением трения разных зон. Микроскладчатые зоны отличаются, например, очень малым сопротивлением трения, а очень гладкие зоны, напротив, при проведении по ним рукой могут оказывать почти липкое действие. Очень тонкие матовые структуры, напротив, имеют очень малое сопротивление трения, однако, в отличие от зон с микроскладчатостью, на ощупь, скорее, шероховатые, а микроскладчатые зоны, напротив, на ощупь очень гладкие и мягкие.

Согласно другому варианту, степень блеска покрытия при угле рассмотрения по DIN EN ISO 2813 составляет в зонах, где происходит засвечивание поверхностного слоя для создания микроскладчатости, после отверждения всего слоя 0,1-80 GE. Предпочтительно степень блеска составляет 0,1-50 GE, весьма предпочтительно 0,1-20 GE и особенно предпочтительно 0,1-10 GE, причем эта степень блеска определяется по DIN EN ISO 2813.

Изобретение относится далее к устройству для отверждения текучих сред покрытия, например лаков, которые отверждаются энергоемким корпускулярным излучением, в частности УФ-излучением. При этом отверждение происходит в два этапа, а мощность, введенная посредством устройства в покрытие для его отверждения, настраивается таким образом, что на первом этапе обрабатывается только поверхностный слой покрытия, а на втором этапе покрытие отверждается по всей толщине.

Один возможный вариант включает в себя выполнение отверждающего устройства так, что за счет микроскладчатости посредством эксимерных излучателей происходит отверждение в атмосфере инертного газа. Инертным газом является предпочтительно азот. Атмосфера инертного газа может помочь поддержать образование микроскладчатости в случае менее подходящих растворов покрытия, поскольку упомянутое выше кислородное ингибирование даже при подходящем составе ухудшает реакцию на поверхности. Если в инертном газе это ухудшение уменьшается, то поверхностная реакция может протекать эффективнее, что может поддержать образование микроскладчатости.

Согласно одному варианту, устройство для отверждения слоя выполнено так, что сначала на одном участке поверхности засвечивается поверхностный слой, а затем происходит отверждение покрытия по всей его площади. Таким образом, возникает лишь, по меньшей мере, один участок покрытия с микроскладчатостью поверхности, тогда как, по меньшей мере, один другой участок покрытия имеет немикроскладчатую, гладкую поверхность.

Предпочтительно устройство включает в себя информационное средство для управления отверждением покрытия. В частности, информационное средство выполнено так, что оно определяет мощность, дозу и/или место отверждения.

Еще один аспект изобретения касается устройства для создания поверхностных эффектов, по меньшей мере, на одном участке основы, покрытой покрытием, отверждаемым посредством энергоемкого корпускулярного излучения, в частности УФ-излучения, включающего в себя предложенное устройство для отверждения текучих сред покрытия, как оно описано выше. Устройство включает в себя:

- преимущественно устройство для размещения основы,

- средство для транспортировки основы между отдельными рабочими позициями,

- устройство для нанесения текучей среды покрытия на основу, причем устройство может быть выполнено таким образом, что текучая среда покрытия наносится по всей зоне поверхности основы или только на одном ее участке,

- устройство (6) для отверждения покрытия, причем отверждение происходит двумя этапами, а мощность, введенная посредством устройства для отверждения покрытия, настраивается преимущественно так, что на первом этапе обрабатывается только поверхностный слой покрытия, причем поверхностный слой имеет преимущественно толщину от 10 нм до 1 мкм, а на втором этапе покрытие отверждается по всей толщине,

- преимущественно устройство для извлечения основы, а также

- преимущественно устройство управления установкой, например в виде информационного средства, например компьютера, для управления этапами работы установки, которое управляет параметрами всех этапов способа и обеспечивает их взаимодействие.

Устройство управления установкой включает в себя предпочтительно также средство, чтобы считывать параметры в информационном формате, используемом в полиграфической промышленности, например JDF (Job Definition Format – формат описания заданий), и реализовывать в этапы способа. Например, такое средство может включать в себя записанный на носителе параметризационный файл.

Согласно другому варианту, устройство включает в себя соответственно, по меньшей мере, один датчик, а также энкодер и исполнительные органы, чтобы сенсорно регистрировать соответствующие этапы способа и с управлением от компьютера реализовывать посредством соответствующих исполнительных органов.

Еще один аспект изобретения касается текучей среды покрытия, подходящей для осуществления предложенного способа. При этом речь идет о текучей среде покрытия, отверждаемой энергоемким корпускулярным излучением, в частности УФ-излучением, в частности за счет радикальной полимеризации, и доступной для процесса микроскладчатости. При этом микроскладчатость возникает за счет облучения поверхностного слоя нанесенного покрытия, например за счет облучения УФ-С-излучением с длиной волны более 240 нм.

Вообще, текучая среда покрытия, подходящая для осуществления предложенного способа, имеет состав, на 13 частей смеси фотоинициаторов и/или средств сшивки и/или активаторов для отверждения приходятся 100 частей жидкого связующего.

Под фотоинициаторами в рамках изобретения следует понимать вещества, которые распадаются в результате поглощения света, в частности УФ-света, образуя реактивные агенты, например радикалы или катионы.

Согласно одному варианту, используются фотоинициаторы, которые образуют радикалы.

Под средствами сшивки и/или активаторами в рамках изобретения следует понимать вещества, которые особенно эффективно оформляют реакции полимеризации, например за счет того, что они подходят для образования особенно эффективных первичных радикалов. Другим примером повышения эффективности является перенос неактивного в результате кислородного ингибирования радикала в новый первичный радикал. В рамках изобретения активатор является соответственно также синергистом, и его можно так и называть.

Согласно одному варианту, в качестве средства сшивки и/или активатора используется, по меньшей мере, один третичный амин. Предпочтительно это происходит, согласно одному варианту, тогда, когда в качестве фотоинициатора используется так называемый фотоинициатор типа II. У фотоинициатора типа II радикалы образуются за счет того, что фотоинициатор, например бензофенон, отбирает у соседней молекулы атом водорода. В противоположность этому у фотоинициатора типа I радикалы образуются непосредственно за счет распадания молекулы инициатора. Примером фотоинициатора типа I является известный под торговой маркой фотоинициатор Irgacure 1173 или Darocur 1173, содержащий 1-фенил-2-гидрокси-2-метил-1-пропанон.

Предпочтительно используется связующее на акрилатной основе.

Далее смесь из фотоинициаторов и/или средств сшивки и/или активаторов составлена так, что добавляются 1 часть фотоинициатора типа I, 6 частей фотоинициатора типа II и 6 частей активатора.

Синергист (или же активатор) вызывает соответственно вместе с фотоинициаторами типа II преодоление кислородного ингибирования и используется, в частности, при сшивке в атмосферных условиях, чтобы обеспечить и/или усилить реакционную способность поверхности.

Согласно одному варианту, текучая среда покрытия имеет следующий состав:

40 частей ГДДА (гександиолдиакрилат)

10 частей ТМПТА (триметилолпропантриакрилат)

50 частей ДПГДА (дипропиленгликольдиакрилат)

6 частей Irgacure 1173 или Darocur 1173

6 частей Н-метилдиэтаноламина.

Целенаправленное отличие реакционной способности на поверхности нанесенной пленки покрытия от реакционной способности в объеме нанесенной пленки покрытия достигается, тем самым, за счет того, что используются 1 часть фотоинициатора типа I, здесь 1-фенил-2-гидрокси-2-метил-1-пропанон, 6 частей фотоинициатора типа II, здесь бензофенона, и 6 частей активатора, здесь Н-метилдиэтаноламина, на 100 частей жидкой смеси связующего (здесь включающей в себя ГДДА, ТМПТА и ДПГДА). За счет изменения долей фотоинициатора типа I относительно долей фотоинициатора типа II можно достичь других целенаправленных отличий реакционной способности на поверхности нанесенной пленки покрытия от реакционной способности в объеме нанесенной пленки покрытия.

Термин «части» означает в рамках изобретения соответственно массовые доли.

Согласно другому варианту, текучая среда покрытия имеет следующий состав:

80 частей ГДДА (гександиолдиакрилат)

20 частей ТМПТА (триметилолпропантриакрилат)

1 часть Irgacure 1173 (или Darocur 1173)

6 частей бензофенона

6 частей Н-метилдиэтаноламина.

Целенаправленное отличие реакционной способности на поверхности нанесенной пленки покрытия от реакционной способности в объеме нанесенной пленки покрытия достигается, тем самым, за счет того, что используются 1 часть фотоинициатора типа I, здесь 1-фенил-2-гидрокси-2-метил-1-пропанон, 6 частей фотоинициатора типа II, здесь бензофенона, и 6 частей активатора, здесь Н-метилдиэтаноламина, на 100 частей жидкой смеси связующего (здесь включающей в себя ГДДА и ТМПТА) и, в отличие от предыдущего примера, используется более высокореакционная смесь связующего. За счет изменения долей фотоинициатора типа I относительно долей фотоинициатора типа II можно достичь других целенаправленных отличий реакционной способности на поверхности нанесенной пленки покрытия от реакционной способности в объеме нанесенной пленки покрытия.

Другой пример изделия, которое может быть снабжено микроскладчатостью посредством излучения ртутного излучателя среднего давления, покрывается следующим составом:

100 частей ДПГДА (дипропиленгликольдиакрилат)

6 частей Irgacure 1173 (или Darocur 1173)

6 частей бензофенона

6 частей Н-метилдиэтаноламина.

Целенаправленное отличие реакционной способности на поверхности нанесенной пленки покрытия от реакционной способности в объеме нанесенной пленки покрытия достигается, тем самым, за счет того, что используются 1 часть фотоинициатора типа I, здесь 1-фенил-2-гидрокси-2-метил-1-пропанон, 6 частей фотоинициатора типа II, здесь бензофенона, и 6 частей активатора, здесь Н-метилдиэтаноламина, на 100 частей жидкого связующего (здесь включающей в себя ДПГДА). Используемый ДПГДА в качестве дифункционального связующего образует относительно мягкую пленку. Усадка объема менее выражена по сравнению с ТМПТА-содержащими составами. За счет изменения долей фотоинициатора типа I относительно долей фотоинициатора типа II можно достичь других целенаправленных отличий реакционной способности на поверхности нанесенной пленки покрытия от реакционной способности в объеме нанесенной пленки покрытия.

В другом варианте микроскладчатость удается только за один этап отверждения. Для этого в состав покрытия должны быть добавлены, например, эластичные алифатические уретанакрилаты. Очень хорошая реакционная способность при одновременно очень выраженном эффекте достигается со следующим составом:

80 частей ДПГДА (дипропиленгликольдиакрилат)

20 частей Ebecryl 4491 фирмы Allnex

1 часть Irgacure 1173 (или Darocur 1173)

6 частей бензофенона

6 частей Н-метилдиэтаноламина.

Целенаправленное отличие реакционной способности на поверхности нанесенной пленки покрытия от реакционной способности в объеме нанесенной пленки покрытия достигается, тем самым, за счет того, что используются 1 часть фотоинициатора типа I, здесь 1-фенил-2-гидрокси-2-метил-1-пропанон, 6 частей фотоинициатора типа II, здесь бензофенона, и 6 частей активатора, здесь Н-метилдиэтаноламина, на 100 частей жидкойй смеси связующего (здесь включающей в себя ДПГДА и Ebecryl 4491). За счет изменения долей фотоинициатора типа I относительно долей фотоинициатора типа II можно достичь других целенаправленных отличий реакционной способности на поверхности нанесенной пленки покрытия от реакционной способности в объеме нанесенной пленки покрытия.

Аналогичные эффекты могут достигаться также с АС Resin 250 фирмы BASF.

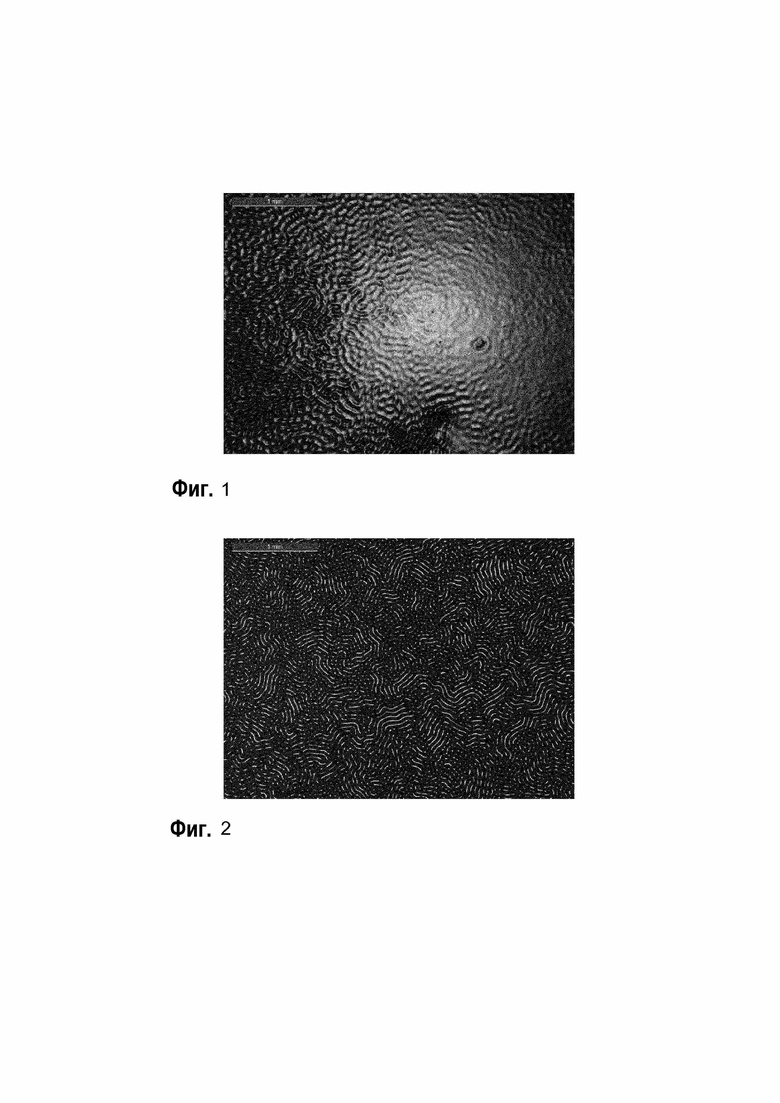

У всех упомянутых составов речь идет об основных составах, которые для достижения перерабатываемости могут быть еще дополнены соответствующими, способствующими разливу и смачиванию аддитивами. Однако эти аддитивы не оказывают никакого влияния на достижение нужных эффектов. Кроме того, для достижения микроскладчатости необходима толщина слоя, по меньшей мере, 12 мкм. В диапазоне 10-12 мкм микроскладчатость образуется лишь неравномерно (фиг. 1). Ниже 10 мкм поверхность остается соответственно глянцевой.

Названные составы отличаются очень низкой вязкостью при переработке (70-120 с в стаканчике для вытекания DIN 2), которая позволяет использовать их в струйных печатных головках. При этом может применяться предпочтительно способ, который обеспечивает одновременное создание зон с сильно отличающимися толщинами слоя.

Однако эффект микроскладчатости никоим образом не зависит от вязкости. Также возможно создание намного более вязких составов, которые могут наноситься другими способами. Важно получить относительно более высокую реакционную способность на поверхности, чем в объеме. Используемые фотоинициаторы должны иметь при этом свой максимум поглощения в УФ-С-диапазоне.

Эффект микроскладчатости можно предотвратить, если для отверждения объема в состав добавить фотоинициаторы более высоких концентраций (например, > 2% Irgacure 1173 при равных в остальном концентрациях фотоинициаторов и соинициаторов в составе могут предотвратить эффект). То же самое справедливо, если для отверждения объема используются фотоинициаторы с большей длиной волны поглощения в подходящих концентрациях. Так, микроскладчатость можно предотвратить за счет добавления в упомянутые составы 1% ТПО (трифенилфосфиноксид).

Еще один аспект изобретения касается изделия, состоящего из основы и нанесенного на нее покрытия. При этом покрытие, по меньшей мере, на одном участке имеет поверхностный слой с микроскладчатостью, а покрытие образуется из

40 частей ГДДА (гександиолдиакрилат)

10 частей ТМПТА (триметилолпропантриакрилат)

50 частей ДПГДА (дипропиленгликольдиакрилат)

6 частей Irgacure 1173 (или Darocur 1173)

6 частей бензофенона

6 частей Н-метилдиэтаноламина

и/или

80 частей ГДДА (гександиолдиакрилат)

20 частей ТМПТА (триметилолпропантриакрилат)

1 части Irgacure 1173 (или Darocur 1173)

6 частей бензофенона

6 частей Н-метилдиэтаноламина

и/или

100 частей ДПГДА (дипропиленгликольдиакрилат)

1 части Irgacure 1173 (или Darocur 1173)

6 частей бензофенона

6 частей Н-метилдиэтаноламина

и/или

80 частей ДПГДА (дипропиленгликольдиакрилат)

20 частей Ebecryl 4491 фирмы Allnex

1 части Irgacure 1173 (или Darocur 1173)

6 частей бензофенона

6 частей Н-метилдиэтаноламина.

Подходящими материалами подложки в качестве основы для покрытия могут быть обычные, применяемые в полиграфической промышленности материалы, например бумага, картон, ламинированная бумага или ламинированный картон, полимерные пленки, а также гофрокартонные подложки. Для ламинирования применяются предпочтительно полиолефиновые пленки, а также ПЭТ-, ацетатные или аналогичные пленки.

Именно изменение гаптики за счет микроскладчатости, которая за счет предотвращения так называемого эффекта стекла может вызвать, например, уменьшение трения скольжения, делает способ представляющим интерес также для совершенно иных применений, помимо полиграфической промышленности. К ним относятся покрытия с малым сопротивлением трения для воздушного, а также водного транспорта. По сравнению с гладкими поверхностями уменьшено также прилипание грязи, извести и бактерий к таким поверхностям.

в комбинации с особенно гибкими или даже эластичными связующими может использоваться для создания так называемых лаковых поверхностей Soft-Touch (мягкое касание).

Далее степень блеска, по меньшей мере, в одной зоне, имеющей микроскладчатость, составляет предпочтительно 0,1-50 GE, весьма предпочтительно 0,1-20 GE и особенно предпочтительно 0,1-10 GE, при угле рассмотрения по DIN EN ISO 2813.

За счет подходящего выбора материалов покрытия можно вместо микроскладчатости создать предложенным способом также аналогичный ледяному узору эффект или эффект разбитого безосколочного стекла.

Краткое описание чертежей

На чертежах изображают:

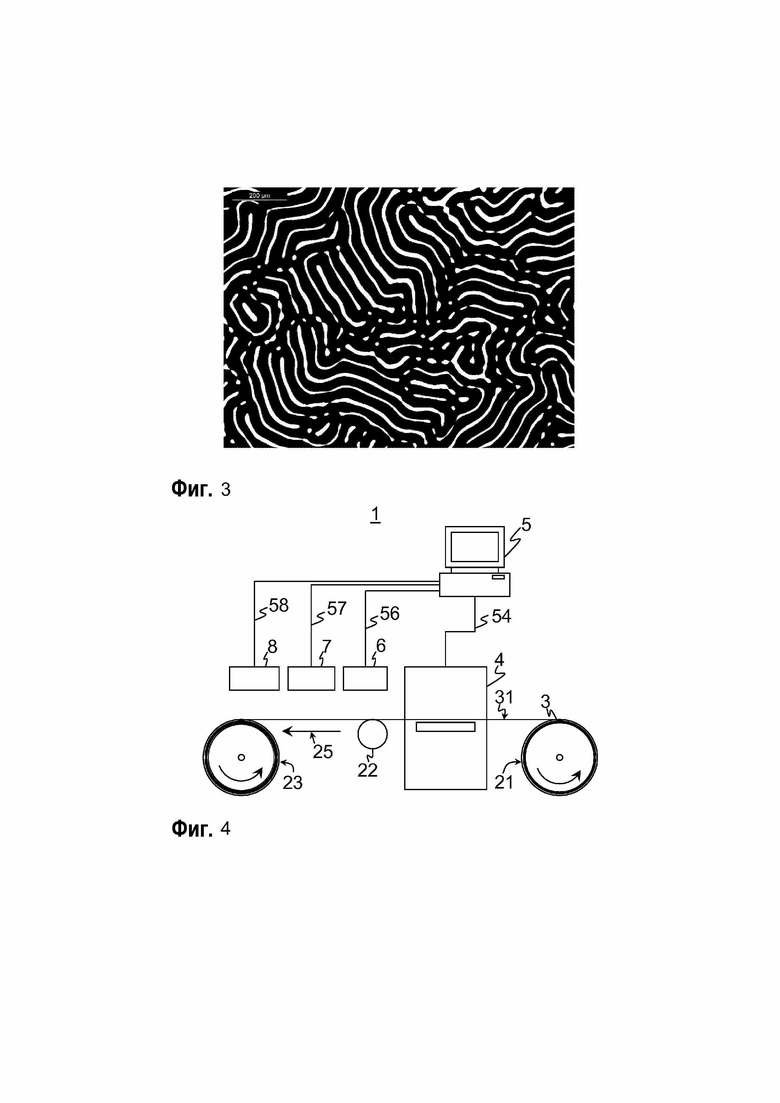

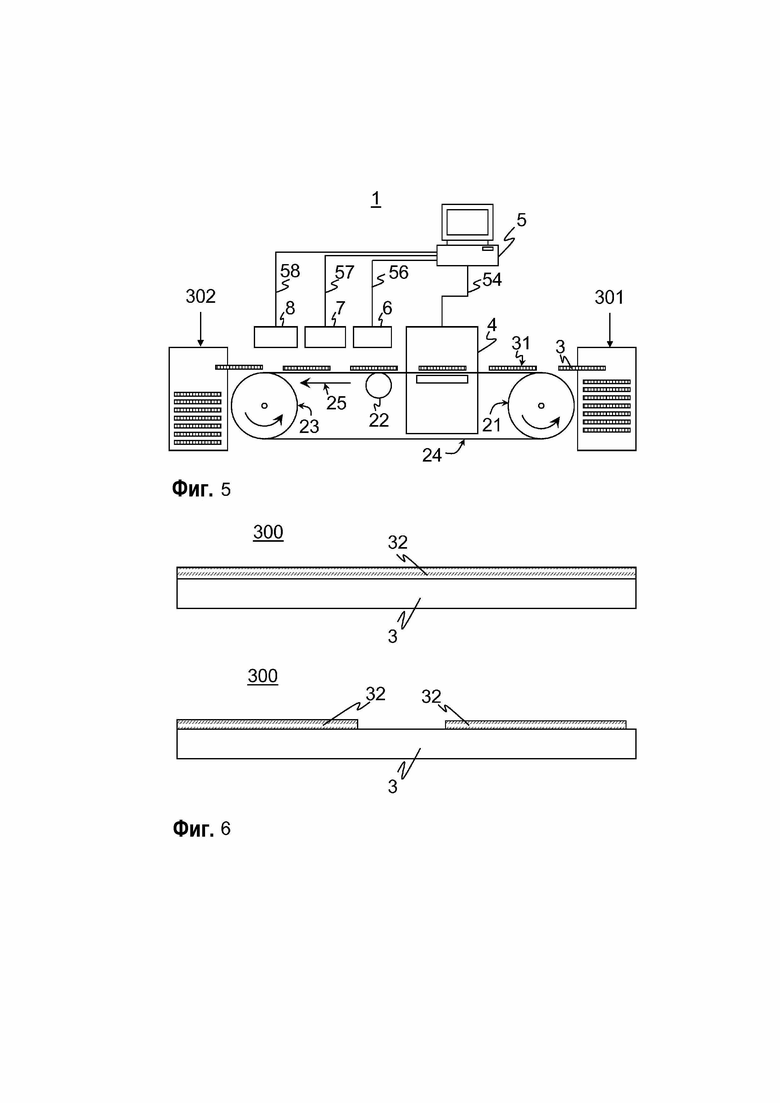

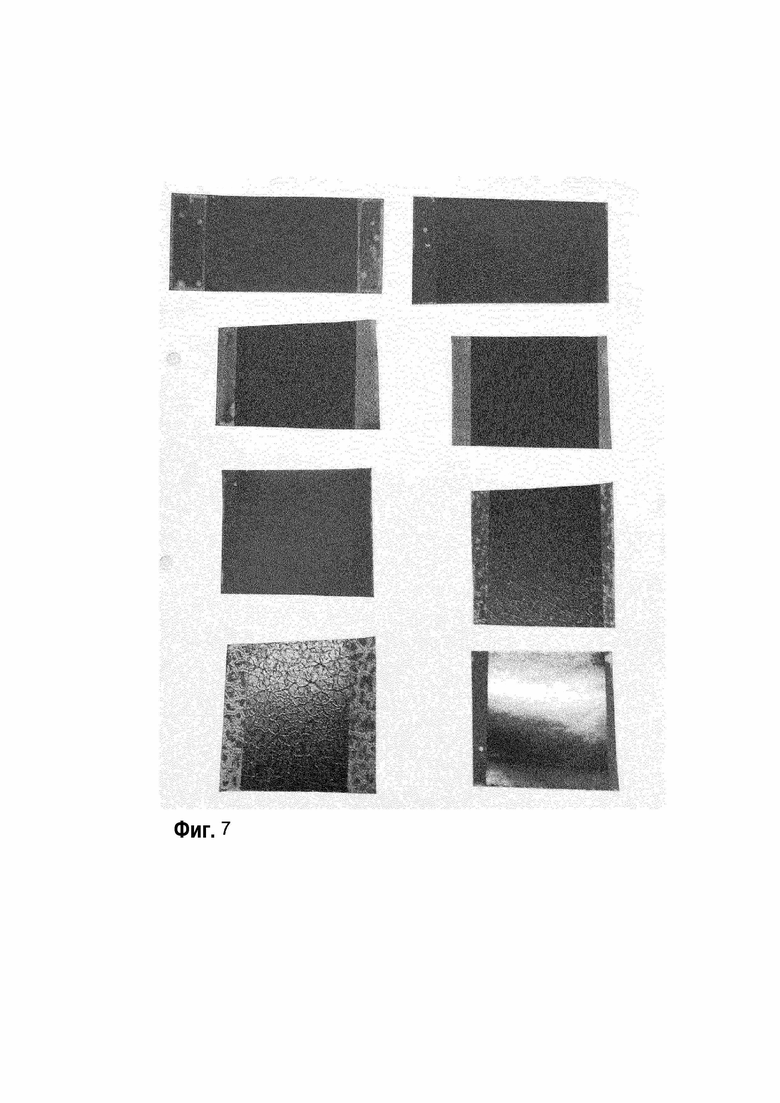

- фиг. 1-3: разные фото образцов с разной микроскладчатостью;

- фиг. 4, 5: устройства для создания поверхностных эффектов на подложках в соответствии с вариантами осуществления изобретения;

- фиг. 6: полученное предложенным способом изделие;

- фиг. 7-13: фото покрытий в соответствии с вариантами осуществления изобретения.

Осуществление изобретения

В нижеследующем подробном описании предпочтительных вариантов простоты ради не все признаки соответствующего устройства на фиг. 4-6 изображены в масштабе. Кроме того, термин «энергоемкое корпускулярное излучение» употребляется также в общем виде для фотонов. В частности, в УФ-области спектра и, вообще, в направлении более коротких длин волн фотоны имеют возрастающий частный характер.

На фиг. 1 в качестве примера изображено фото образца, у которого доступное для микроскладчатости средство покрытия было нанесено слоем толщиной лишь 10 мкм. Видно, что микроскладчатость получилась неравномерной. Так, в левой части фото микроскладчатость хорошо заметна, а в правой части образца микроскладчатость выражена лишь очень слабо до почти полного отсутствия.

На фиг. 2 качестве примера изображена поверхность образца, полученная предложенным способом. Толщина слоя составляет здесь 30 мкм. Микроскладчатость здесь выражена очень сильно.

На фиг. 3 изображено сильное увеличение зоны поверхности образца из фиг. 2. Также здесь очень хорошо заметны созданные за счет микроскладчатости структуры.

На фиг. 4 схематично изображен вариант устройства 1 для создания поверхностных эффектов, по меньшей мере, на одном участке основы, снабженной покрытием, которое отверждается энергоемким корпускулярным излучением, в частности УФ-излучением, причем устройство включает в себя:

На фиг. 4 видно средство для транспортировки основы 3 между отдельными рабочими позициями. Это средство для транспортировки образовано в устройстве 1 в качестве примера деталями 21-23 и включает в себя первый вал или рулон 21, на который намотана основа или намотан запечатываемый материал 3, например бумага, картон, ламинированная бумага или ламинированный картон, полимерные пленки, а также гофрокартонные подложки, или полиолефиновая пленка или ПЭТ- или ацетатная пленка.

Основа 3 движется по стрелке 25 (направление транспортировки) через устройство 1, причем поверхность 31 запечатываемого материала или подложки или основы 3, которая должна быть запечатана, направлена на фиг. 4 вверх. Вал 22 является дополнительной деталью средства для транспортировки.

Устройство 1 включает в себя также устройство 4 для нанесения текучей среды покрытия на основу 3. Устройство для нанесения текучей среды покрытия описано, например, в документе WO 2009/012996, раскрытое содержание которого за счет включения в данную заявку сделано также ее объектом, в виде покрывающего блока, причем, согласно изобретению, описанное устройство используется, правда, предпочтительно для разглаживания пленки, нанесенной на поверхность подложки посредством наносящего блока, однако представляет собой опциональный блок, который необязательно должен использоваться для осуществления изобретения.

При этом устройство 4 может быть выполнено так, что текучая среда покрытия наносится по всей зоне поверхности 21 основы 3 или только на одном ее участке. При этом нанесение по всей зоне поверхности 21 основы 3 предпочтительно, если наносится текучая среда покрытия, которая в отвержденном состоянии выполняет также защитную функцию, например приобретает противоцарапные свойства. В противоположность этому лишь частичное нанесение, т.е. нанесение текучей среды покрытия только на участок поверхности 31 основы 3, предпочтительно, чтобы, например, целенаправленно выделить или маркировать определенную зону основы. Таким образом, можно создавать также отображения, например в виде рисунков или текстов.

Устройство 1 включает в себя далее устройство 7 для отверждения покрытия. Отверждение покрытия происходит двумя этапами. Введенная устройством 7 для отверждения покрытия мощность настраивается преимущественно так, что на первом этапе обрабатывается лишь поверхностный слой покрытия. При этом поверхностный слой имеет толщину преимущественно от 10 нм до 1 мкм. На втором этапе покрытие отверждается по всей толщине. Предпочтительно устройство 7 содержит информационное средство для управления отверждением. В частности, информационное средство выполнено так, что оно определяет мощность, дозу и/или место отверждения.

Далее на фиг. 4 изображено устройство 6 для сушки покрытия. Посредством этого устройства можно на первом этапе удалить перед отверждением легколетучие компоненты текучей среды покрытия. Такое устройство 6 включено в устройство 1, правда, лишь опционально. Устройство 1 может включать в себя также устройство 8 для охлаждения покрытой основы после отверждения.

Согласно одному варианту, устройство 1 может включать в себя устройство 5 управления установкой, например в виде информационного средства, например компьютера, для управления этапами работы установки, которое преимущественно сенсорно регистрирует релевантные параметры всех этапов способа, управляет преимущественно с помощью соответствующих исполнительных органов и, тем самым, обеспечивает их взаимодействие.

Устройство 5 управления установкой включает в себя предпочтительно также средство, чтобы считывать параметры в информационном формате, используемом в полиграфической промышленности, например JDF, и реализовывать в этапы способа. Например, такое средство может включать в себя записанный на носителе параметризационный файл.

Также возможно, чтобы устройство 1 без ограничения описанным здесь примером включало в себя несколько устройств управления, которые целенаправленно управляют отдельными устройствами.

Согласно одному варианту, устройство включает в себя соответственно, по меньшей мере, один датчик, а также энкодер и исполнительные органы, чтобы сенсорно регистрировать соответствующие этапы способа и с управлением от компьютера реализовывать посредством соответствующих исполнительных органов.

Устройство 5 управления установкой, согласно одному варианту, соединено с устройствами, включенными в устройство 1, например устройствами 4-7, предпочтительно посредством подходящих интерфейсов, например 54-57.

На фиг. 5 схематично изображено устройство 1, согласно другому предпочтительному варианту. Устройство 1 включает в себя устройство 301 для размещения основы, в котором содержатся различные основы 3, из которых для наглядности показаны не все. Из устройства 301 отдельные основы 3, которые могут включать в себя, например, бумагу, картон, ламинированную бумагу или ламинированный картон, полимерные пленки, а также гофрокартонные подложки, или полиолефиновую пленку или ПЭТ- или ацетатную пленку, перемещаются с помощью средства для транспортировки между отдельными рабочими позициями через устройство 1.

Средство для транспортировки основы 3 включает в себя первый вал 21, второй вал 23 и дополнительный вал 22, причем в средство для транспортировки включены еще различные дополнительные валы 22. Кроме того, средство для транспортировки включает в себя ленточный транспортер 24, которые соединяет между собой оба вала 21, 23, так что за счет вращения, по меньшей мере, одного из валов 21, 23 происходит движение основы 3 через устройство 1 по стрелке 25.

Устройство 1 также включает в себя устройство 4 для нанесения текучей среды покрытия на основу 3 и устройство 7 для отвержения покрытия.

Далее изображены устройства 6, 8, которые могут служить соответственно для сушки текучей среды покрытия и охлаждения запечатанной основы после отверждения и в данном случае являются лишь опциональными. Устройства 4-7 могут быть соединены с устройством 5 управления установкой посредством соответствующего интерфейса 54-57. Также такое устройство 5 управления установкой с соответствующими интерфейсами лишь опционально включено в устройство 1.

Также возможно, чтобы в устройство 1 без ограничения описанным здесь примером были включены несколько устройств 5 управления установкой, которые управляют отдельными устройствами 4-7.

Кроме того, устройство 1 включает в себя в этом варианте устройство 302 для извлечения основы 3.

На фиг. 6 схематично и не в масштабе изображены два изделия 300, включающиеся в себя основу 3, на поверхность 31 которой (не показана) нанесено покрытие 32. Оно имеет, по меньшей мере, на одном участке поверхностный слой с микроскладчатостью.

Вверху на фиг. 6 изображено изделие 300 с покрытием 32 на всей поверхности 31 (не показана) основы 3. Внизу на фиг. 6 изображено покрытие 32 только на участках поверхности 31 (не показана) основы 3.

Изобретение относится, тем самым, к способу создания поверхностных эффектов в покрытии, которое отверждается энергоемким корпускулярным излучением, в частности УФ-излучением, причем способ включает в себя следующие этапы: нанесение текучей среды покрытия, например радиально отверждаемого, в частности УФ-отверждаемого, лака, на основу, причем текучая среда покрытия выполнена так, что реакционная способность на поверхности нанесенной пленки покрытия целенаправленно отличается от реакционной способности в объеме нанесенной пленки покрытия, а также к устройствам, в частности для осуществления этого способа.

На фиг. 7 изображены фото покрытий в соответствии с вариантами осуществления изобретения. При этом речь идет в общей сложности о восьми покрытиях, нанесенных на черную основу. Отдельные покрытия отличаются друг от друга составом их текучей среды и/или толщиной слоя. В то время как в верхней части фиг. 7 получают, скорее, матовые покрытия, т.е. покрытия, скорее, с низкой степенью блеска, в нижней части фиг. 7 изображены покрытия, имеющие, скорее, высокую степень блеска. При этом степень блеска является функцией микроскладчатости, так что, например, в случае очень сильной микроскладчатости под определенным углом рассмотрения покрытие может приобрести, скорее, матовый внешний вид.

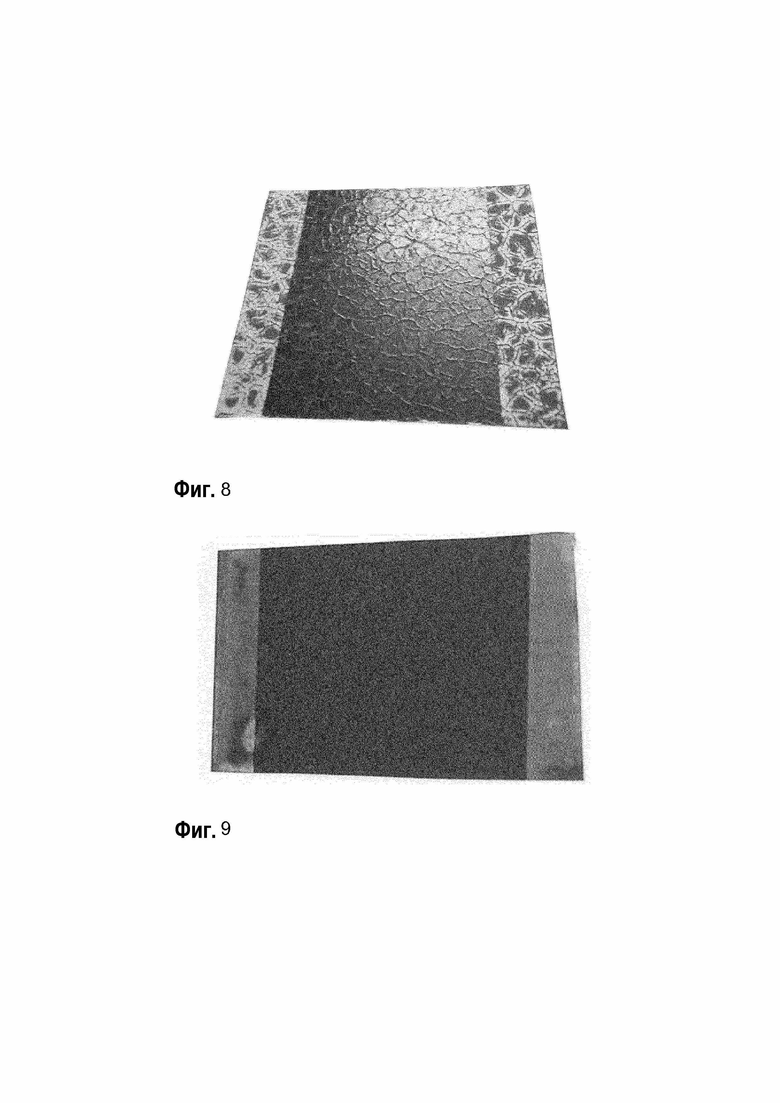

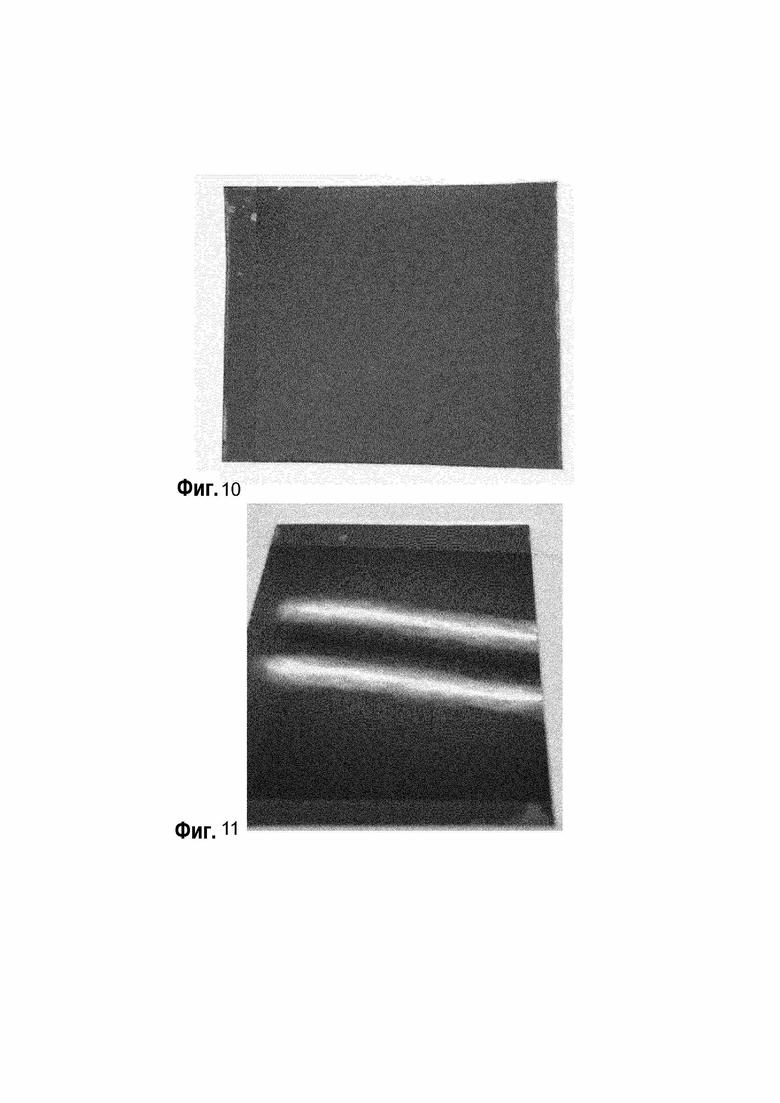

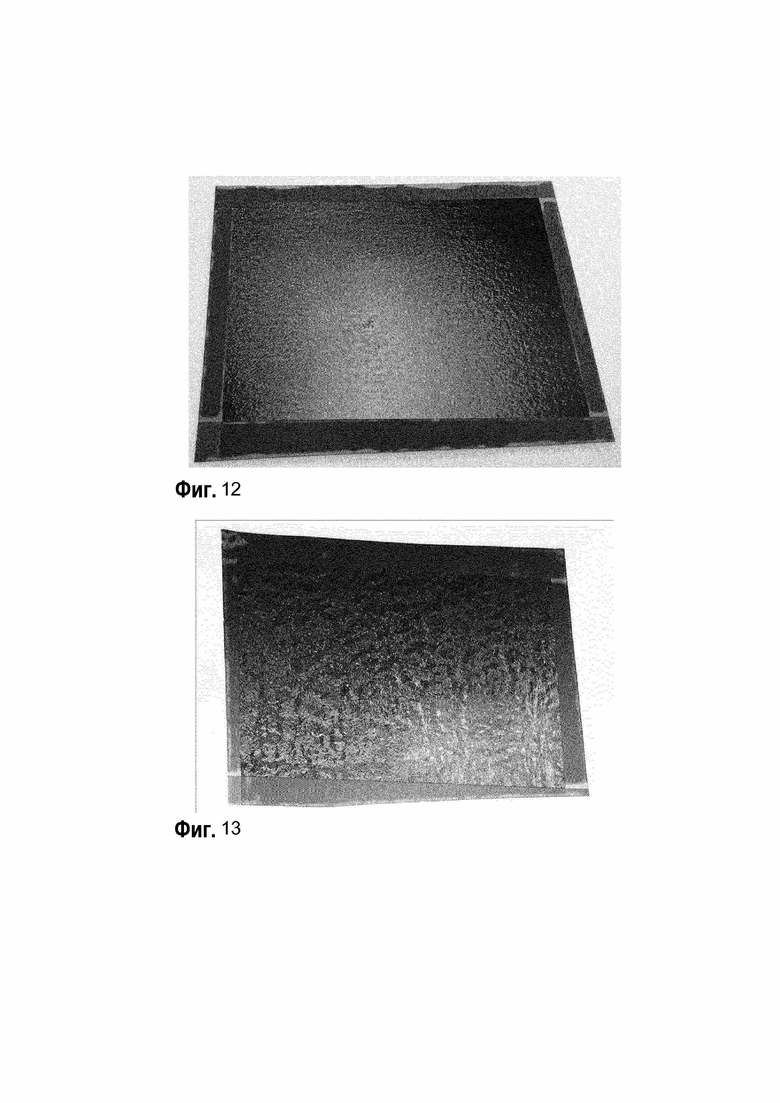

Для лучшей наглядности различных эффектов, которые могут показать покрытия в соответствии с вариантами осуществления изобретения, на фиг. 8-13 изображены снимки отдельных покрытых образцов.

На фиг. 8 изображено покрытие, у которого микроскладчатость образуется в виде структуры на большей поверхности приблизительно сопоставимо с так называемыми «сухими трещинами», которые образуются, например, при высыхании первоначально влажных почв. Помимо описанного структурирования покрытие имеет относительно высокую степень блеска.

На фиг. 9 изображено покрытие, у которого микроскладчатость образуется в виде более мелких структур, в результате чего оно приобретает, скорее, матовый внешний вид.

На фиг. 10 изображено другое покрытие в соответствии с еще одним вариантом осуществления изобретения. Также здесь покрытие приобрело матовый внешний вид, причем здесь оно, в целом, кажется еще более матовым по сравнению с покрытием на фиг. 9.

В противоположность этому на фиг. 11 изображено покрытие, которое имеет очень высокую степень блеска, т.е. было получено лишь очень малая микроскладчатость.

На фиг. 12 и 13 изображены два образца, имеющие эффект наподобие ледяного узора, т.е. производят впечатление покрытого льдом стекла. Этот эффект виден у покрытия на фиг. 12, однако он еще более выражен у покрытия на фиг. 13.

Таким образом, остается, в целом, констатировать, что способом в соответствии с вариантами осуществления изобретения могут быть реализованы различные оптические эффекты в покрытии за счет микроскладчатости лаковой поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ТЕКСТУРИРОВАННОГО ПОКРЫТИЯ | 2018 |

|

RU2740867C1 |

| ТЕРМОПЛАВКАЯ ПОКРЫВНАЯ КОМПОЗИЦИЯ ДЛЯ СПОСОБОВ ПЕРЕНОСА ПЛЕНКИ И ОТЛИВКИ | 2003 |

|

RU2311967C2 |

| ПАНЕЛЬ С ПОКРЫТИЕМ И СПОСОБ ИЗГОТОВЛЕНИЯ ПАНЕЛЕЙ С ПОКРЫТИЕМ | 2019 |

|

RU2770194C1 |

| ПОЛУЧЕНИЕ ПОЛИМЕРНЫХ ЧАСТИЦ И ШЕРОХОВАТЫХ ПОКРЫТИЙ ПОСРЕДСТВОМ СТРУЙНОЙ ПЕЧАТИ | 2014 |

|

RU2653147C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ ПОКРЫТИЙ | 2005 |

|

RU2367525C2 |

| СПОСОБ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ, СОДЕРЖАЩЕГО ТЕКУЧИЙ ПОКРЫВАЮЩИЙ МАТЕРИАЛ | 2006 |

|

RU2419495C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОДНОРОДНЫХ МАТИРОВАННЫХ ПОКРЫТИЙ С ПОМОЩЬЮ РАДИАЦИОННОГО ОТВЕРЖДЕНИЯ | 2012 |

|

RU2621098C2 |

| ПОКРЫТИЕ ПОВЕРХНОСТИ, ОТВЕРЖДАЕМОЕ В НЕСКОЛЬКО ЭТАПОВ | 2006 |

|

RU2406574C2 |

| КОМПОЗИЦИОННЫЙ ЭЛЕМЕНТ | 2012 |

|

RU2588537C2 |

| ФОТОАКТИВИРУЕМАЯ КОМПОЗИЦИЯ ПОКРЫТИЯ | 2001 |

|

RU2265035C2 |

Изобретение относится к способу создания поверхностных эффектов в покрытии, которое отверждается энергоемким корпускулярным излучением, в частности УФ-излучением. Способ создания поверхностных эффектов в покрытии, выполненном с возможностью отверждения энергоемким корпускулярным излучением, в частности УФ-излучением, включает в себя нанесение на основу текучей среды покрытия, например радикально отверждаемого, в частности УФ-отверждаемого, лака. Текучая среда покрытия выполнена так, что реакционная способность на поверхности нанесенной пленки покрытия целенаправленно отличается от реакционной способности в объеме нанесенной пленки покрытия. Способ также включает облучение покрытия энергоемким корпускулярным излучением, таким образом, на первом этапе обрабатывается только поверхностный слой покрытия, при этом упомянутый поверхностный слой имеет толщину от 10 нм до 1 мкм, а на втором этапе покрытие отверждается по всей его толщине. Устройство для отверждения текучих сред покрытий, выполненных с возможностью отверждения энергоемким корпускулярным излучением, в частности УФ-излучением, в котором отверждение осуществляют в два этапа. Мощность, введенная посредством устройства в покрытие для его отверждения, может регулироваться таким образом, что на первом этапе обрабатывают только поверхностный слой покрытия, а на втором этапе покрытие отверждают по всей толщине, причем указанный поверхностный слой имеет толщину от 10 нм до 1 мкм. Устройство для создания поверхностных эффектов по меньшей мере на одном участке основы, покрытой покрытием, выполненным с возможностью отверждения энергоемким корпускулярным излучением, в частности УФ-излучением, включает в себя преимущественно устройство для размещения основы, средство для транспортировки основы между отдельными рабочими позициями, устройство для нанесения текучей среды покрытия на основу. Устройство может быть выполнено с возможностью нанесения текучей среды покрытия по всей зоне поверхности основы или только на одном ее участке. Устройство для создания также включает устройство для отверждения покрытия. Отверждение происходит в два этапа. Мощность, введенная посредством устройства в покрытие для его отверждения, может быть настроена преимущественно с возможностью обработки на первом этапе только поверхностного слоя покрытия. Поверхностный слой имеет преимущественно толщину от 10 нм до 1 мкм, а на втором этапе – отверждение покрытия по всей толщине. Кроме того, устройство для создания включает преимущественно устройство для извлечения основы, а также преимущественно устройство управления установкой. Текучая среда покрытия выполнена с возможностью отверждения энергоемким корпускулярным излучением, в частности УФ-излучением, в частности за счет радикальной полимеризации, а также доступная процессу микроскладчатости. Микроскладчатость возникает за счет облучения поверхностного слоя нанесенного покрытия, например за счет облучения УФ-С-излучением с длиной волны более 240 нм, таким образом, на первом этапе обрабатывается только поверхностный слой покрытия. Поверхностный слой имеет толщину от 10 нм до 1 мкм, а на втором этапе покрытие отверждается по всей его толщине. Изделие для использования в полиграфической промышленности, и/или для авиации, и/или для водного транспорта включает в себя основу и нанесенное на нее покрытие. Покрытие по меньшей мере на одном участке включает в себя поверхностный слой с микроскладчатостью, имеющий толщину от 10 нм до 1 мкм. Техническим результатом группы изобретений является упрощение и понижение стоимости при создании поверхностных эффектов с обеспечением различных оптических и/или тактильно-сенсорных эффектов. 5 н. и 28 з.п. ф-лы, 13 ил.

1. Способ создания поверхностных эффектов в покрытии (32), выполненном с возможностью отверждения энергоемким корпускулярным излучением, в частности УФ-излучением, причем способ включает в себя следующие этапы:

- нанесение на основу (3) текучей среды покрытия, например радикально отверждаемого, в частности УФ-отверждаемого, лака, причем текучая среда покрытия выполнена так, что реакционная способность на поверхности нанесенной пленки покрытия целенаправленно отличается от реакционной способности в объеме нанесенной пленки покрытия,

- облучение покрытия (32) энергоемким корпускулярным излучением, таким образом, на первом этапе обрабатывается только поверхностный слой покрытия, при этом упомянутый поверхностный слой имеет толщину от 10 нм до 1 мкм, а на втором этапе покрытие отверждается по всей его толщине.

2. Способ по п. 1, причем для облучения покрытия (32) в его поверхностный слой вводят УФ-С-излучение с длиной волны 240 нм и более.

3. Способ по п. 1 или 2, причем облучение осуществляют в два этапа таким образом, что на первом этапе излучают меньшую УФ-дозу и создают микроскладчатость, а на втором этапе пленку полностью отверждают, причем на обоих этапах отверждения используют более длинноволновое УФ-излучение, например УФ-излучателя среднего давления.

4. Способ по любому из пп. 1-3, причем на одном этапе облучения достигают как микроскладчатости, так и глубокого отверждения и причем материал покрытия выполнен предпочтительно так, что поглощение УФ-излучения варьируется по толщине слоя средства покрытия.

5. Способ по любому из пп. 1-4, причем облучение как поверхностного слоя, так и облучение для отверждения покрытия осуществляют соответственно посредством ртутного излучателя среднего давления.

6. Способ по п. 5, причем как для облучения поверхностного слоя, так и для отверждения покрытия (32) используют преимущественно один и тот же ртутный излучатель среднего давления, причем согласование дозы УФ-излучения осуществляют за счет настройки мощности ртутного излучателя среднего давления.

7. Способ по любому из пп. 1-6, причем нанесение покрытия осуществляют таким образом, что получают пленку покрытия, которая имеет в определенных зонах разные толщины слоя.

8. Способ по любому из пп. 1-6, причем нанесение покрытия (32) осуществляют лишь на частях основы (3), так что по меньшей мере одна зона основы (3) непокрыта, а по меньшей мере одна другая зона основы (3) покрыта.

9. Способ по любому из пп. 1-6, причем нанесение покрытия (32) осуществляют по всей площади основы (3), причем толщина слоя в различных зонах может быть различной.

10. Способ по любому из пп. 1-9, причем облучение поверхностного слоя осуществляют по всей площади.

11. Способ по любому из пп. 1-9, причем облучение поверхностного слоя осуществляют лишь по меньшей мере на одном участке так, что поверхностных эффектов вследствие микроскладчатости достигают лишь по меньшей мере на одном обработанном таким образом участке, тогда как по меньшей мере на одном необработанном участке поверхность гладкая, не микроскладчатая.

12. Способ по п. 11, причем лишь локальное облучение поверхностного слоя для получения микроскладчатости по меньшей мере на одном участке осуществляют посредством маски или шаблона, с помощью которой/которого затеняют зоны излучателя, или посредством сканирования поверхности покрытия с локальным разрешением.

13. Способ по п. 12, причем сканирование осуществляют за счет того, что с помощью сканирующей головки построчно проходят поверхность, строку разделяют на отдельные точки изображения или пиксели и каждую строку присваивают одному ходу сканирующей головки.

14. Способ по любому из пп. 1-13, причем различные поверхностные эффекты имеют место на различных участках покрытия (32).

15. Способ по любому из пп. 1-14, причем облучение осуществляют посредством УФ-излучения в атмосфере инертного газа, предпочтительно атмосфере азота.

16. Способ по п. 15, причем остаточное содержание кислорода составляет менее 5000 ppm, предпочтительно менее 1000 ppm или особенно предпочтительно менее 500 ppm.

17. Способ по любому из пп. 1-16, причем нанесение текучей среды покрытия осуществляют посредством способа печати, например глубокой печати, флексопечати, шелкотрафаретной печати, тампонной печати или струйной печати, или накатыванием, обливом, раклей, наливом, например шторным или щелевым наливом, погружением, распылением и/или центрифугированием.

18. Способ по любому из пп. 1-17, причем степень блеска покрытия (32) при угле рассмотрения по DIN EN ISO 2813 составляет в зонах, где происходит засвечивание поверхностного слоя для образования микроскладчатости, после отверждения всего слоя 0,1-80 GE, предпочтительно 0,1-50 GE, весьма предпочтительно 0,1-20 GE и особенно предпочтительно 0,1-10 GE.

19. Устройство (6) для отверждения текучих сред покрытий, выполненных с возможностью отверждения энергоемким корпускулярным излучением, в частности УФ-излучением, причем отверждение осуществляют в два этапа, а мощность, введенная посредством устройства в покрытие (32) для его отверждения, может регулироваться таким образом, что на первом этапе обрабатывают только поверхностный слой покрытия, а на втором этапе покрытие отверждают по всей толщине, причем указанный поверхностный слой имеет толщину от 10 нм до 1 мкм.

20. Устройство (6) по п. 19, включающее в себя ртутный излучатель среднего давления.

21. Устройство (6) по п. 19 или 20, причем устройство (6) для отверждения слоя выполнено с возможностью засвечивания поверхностного слоя только на участке покрытия (32) и отверждения покрытия (32) по всей его площади.

22. Устройство (6) по любому из пп. 19-21, причем устройство (6) включает в себя информационное средство для управления отверждением покрытия, в частности, так, что информационное средство выполнено с возможностью определения мощности, дозы и/или места отверждения.

23. Устройство (1) для создания поверхностных эффектов по меньшей мере на одном участке основы (3), покрытой покрытием (32), выполненным с возможностью отверждения энергоемким корпускулярным излучением, в частности УФ-излучением, причем устройство включает в себя:

- преимущественно устройство (301) для размещения основы,

- средство для транспортировки основы (3) между отдельными рабочими позициями,

- устройство (4) для нанесения текучей среды покрытия на основу (3), причем устройство (4) может быть выполнено с возможностью нанесения текучей среды покрытия по всей зоне поверхности (31) основы (3) или только на одном ее участке,

- устройство (6) для отверждения покрытия, причем отверждение происходит в два этапа, а мощность, введенная посредством устройства в покрытие для его отверждения, может быть настроена с возможностью обработки на первом этапе только поверхностного слоя покрытия, причем поверхностный слой имеет толщину от 10 нм до 1 мкм, а на втором этапе - отверждения покрытия по всей толщине,

- преимущественно устройство (302) для извлечения основы (3), а также

- преимущественно устройство (5) управления установкой,

причем устройство (6) для отверждения покрытия (32) выполнено преимущественно по одному или нескольким пп. 19-22.

24. Текучая среда покрытия, выполненная с возможностью отверждения энергоемким корпускулярным излучением, в частности УФ-излучением, в частности за счет радикальной полимеризации, а также доступная процессу микроскладчатости, причем микроскладчатость возникает за счет облучения поверхностного слоя нанесенного покрытия, например за счет облучения УФ-С-излучением с длиной волны более 240 нм, таким образом, на первом этапе обрабатывается только поверхностный слой покрытия, при этом упомянутый поверхностный слой имеет толщину от 10 нм до 1 мкм, а на втором этапе покрытие отверждается по всей его толщине.

25. Текучая среда покрытия по п. 24, имеющая состав из 100 частей жидкого связующего на 13 частей смеси фотоинициаторов и/или средств сшивки и/или активаторов.

26. Текучая среда покрытия по п. 24 или 25, содержащая фотоинициаторы, которые образуют радикалы.

27. Текучая среда покрытия по любому из пп. 24-26, содержащая третичный амин, предпочтительно Н-метилдиэтаноламин или аминомодифицированный акрилат.

28. Текучая среда покрытия по любому из пп. 24-26, содержащая связующее на акрилатной основе.

29. Изделие (300) для использования в полиграфической промышленности, и/или для авиации, и/или для водного транспорта, включающее в себя основу (3) и нанесенное на нее покрытие (32), причем покрытие (32) по меньшей мере на одном участке включает в себя поверхностный слой с микроскладчатостью, причем указанный поверхностный слой имеет толщину от 10 нм до 1 мкм.

30. Изделие (300) по п. 29, причем основа (3) включает в себя бумагу, картон, ламинированную бумагу или ламинированный картон, полимерные пленки, а также гофрокартонные подложки, или полиолефиновую пленку, или ПЭТ- или ацетатную пленку.

31. Изделие (300) по п. 29 или 30, причем степень блеска по меньшей мере в одной зоне, имеющей микроскладчатость, составляет предпочтительно 0,1-50 GE, весьма предпочтительно 0,1-20 GE и особенно предпочтительно 0,1-10 GE, при угле рассмотрения по DIN EN ISO 2813.

32. Изделие (300) по любому из пп. 29-31, имеющее по меньшей мере одну зону с первым поверхностным эффектом вследствие микроскладчатости, по меньшей мере одну другую зону со вторым поверхностным эффектом вследствие микроскладчатости и по меньшей мере одну зону без микроскладчатости, причем толщина слоя покрытия (32) между отдельными зонами не более чем на 10% отличается от заданной толщины слоя, которая соответствует толщине покрытия в немикроскладчатом состоянии.

33. Изделие (300) по любому из пп. 29-32, изготавливаемое, в частности, способом по любому из пп. 1-18.

| US 4411931, 25.10.1983 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| EP 759461 A1, 26.02.1997 | |||

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТЬ ИЗДЕЛИЙ | 2005 |

|

RU2350463C2 |

Авторы

Даты

2020-04-15—Публикация

2016-11-02—Подача