Данное изобретение относится к панелям с покрытием, в частности, панелям пола, а также к способу изготовления панелей пола.

Более конкретно, изобретение относится к панелям с основой и верхним слоем, наложенным на нее и имеющим декоративный слой, например, декоративный слой, который содержит печатный рисунок. Такие панели пола широко известны сами по себе из WO 97/47834. Панели пола, раскрытые в указанном документе, относятся, среди прочего, к панелям пола с основой, которая состоит в основном из древесноволокнистой плиты высокой плотности (HDF), и слоем из ламината, напрессованным непосредственно на нее, который содержит один или более бумажных листов, пропитанных меламиновой смолой, предпочтительно также включающих бумажный лист с печатным рисунком, имитирующим, например, дерево или камень, в частности, так называемую декоративную бумагу. Вышеупомянутая меламиновая смола образует, среди прочего, полупрозрачный слой износа над декоративной бумагой, но прозрачность или полупрозрачность оставляет желать лучшего. С нижней стороны основы имеется опорный/защитный слой или уравновешивающий слой, также образованный на основе бумажного листа, пропитанного меламиновой смолой. Этот опорный слой обеспечивает эффект компенсации остаточных растягивающих напряжений, имеющихся в отвержденной меламиновой смоле верхнего слоя. Это сохраняет возможность образования чрезвычайно глубоких рельефных элементов на поверхности из отверждающейся меламиновой смолы. Часто возникают так называемые белые выступы (white mountains). Это зоны, в которых включения сконцентрированы на поверхности из меламиновой смолы. Они главным образом возникают в местах, в которых выполнены глубокие вмятины или рельефные элементы.

Известно, что поверхность такой многослойной панели, образованная из меламиновой смолы, приводит к звукам щелканья при использовании панели. Из предшествующего уровня техники известны многочисленные решения данной проблемы. В WO 03/016655 раскрыто применение слоя, обеспечивающего затухание звука, такого как пробковый слой, под слоем из меламиновой смолы. Из WO 2010/088769, среди прочих документов, известно выполнение слоев из меламиновой смолы с покрытием из гибкого мономера. В WO 2009/101217 и WO 2010/070474 приведены примеры многослойных панелей, в которых верхний слой вместо меламиновой смолы состоит главным образом из поливинилхлорида (ПВХ). В WO 2010/070474 раскрыты панели с декоративным слоем с печатным рисунком, который может быть образован на основе и на который нанесено отделочное покрытие из прозрачного слоя ПВХ.

Кроме того, из WO 01/47726 известен способ отделочной обработки панелей с декоративным слоем с печатным рисунком посредством УФ-отверждения акрилатной смолы (отверждения посредством ультрафиолетового излучения) или отверждения акрилатной смолы в потоке электронов. Данный процесс трудно включить в существующие способы изготовления многослойных панелей, и он требует сложного материально-технического обеспечения, сложного оборудования и приводит к высоким затратам. Например, отверждение в потоке электронов требует инертной атмосферы, что делает возможным выполнение обработки на уровне плиты, и данный способ применяется главным образом для панелей или листов меньшего размера в физически замкнутом пространстве со свинцовой защитой для нейтрализации возникновения вредного гамма-излучения. Данные свинцовые ограждающие компоненты имеют толщину, превышающую 2,5 мм, и являются чрезвычайно тяжелыми. Фотоинициаторы, которые требуются при отверждении посредством УФ-излучения, оказывают отрицательное влияние на качество получаемой поверхности. Применение молекул, которые используются в качестве фотоинициаторов, подвергается возрастающему ограничению вследствие рисков для здоровья, которые они создают для людей.

В панелях, в которых верхний слой полностью состоит из поливинилхлорида (ПВХ), наблюдается потеря стойкости к царапанию по сравнению с известной поверхностью из меламиновой смолы. Кроме того, слой из ПВХ должен быть создан со значительно большей толщиной по сравнению со слоем из меламиновой смолы для получения сопоставимой износостойкости. Свойства и толщина слоя из ПВХ приводят к тому, что панель пола будет иметь внешний вид, подобный пластику, в частности, в случаях, когда предусмотрена имитация такого материала/продукта, как дерево, камень или керамика. Рельеф, который может быть получен в слое из ПВХ, является нечетким, что делает менее реалистичным внешний вид получаемой имитации.

В панелях, в которых верхний слой получен из акрилата, отвержденного под действием УФ-излучения или отвержденного в потоке электронов, так, как в WO 01/47726, достигаются предпочтительные свойства поверхности. Рельеф, который может быть получен в таком верхнем слое, ограничен тем, что должны применяться конструкционные пленки, например, такие как в EP2019735.

Настоящее изобретение прежде всего предназначено для получения альтернативной панели с покрытием, обеспечивающей решение одной или более из проблем, связанных с панелями по предшествующему уровню техники.

Для этого в соответствии с первым независимым аспектом изобретение относится к панели с покрытием, предпочтительно панели пола, стеновой панели или мебельной панели по меньшей мере с основой и верхним слоем, наложенным на нее, при этом вышеупомянутый верхний слой содержит по меньшей мере декоративный слой и полупрозрачный или прозрачной слой износа, отличающейся тем, что вышеупомянутый слой износа содержит термически отвержденную акрилатную смолу и/или термически отвержденную ненасыщенную полиэфирную смолу. Смола предпочтительно частично или полностью отверждена при термическом отверждении.

В данном документе отвержденная ненасыщенная полиэфирная смола относится к полиэфирной смоле, которая была ненасыщенной перед отверждением и может быть отверждена посредством сшивания двойных связей в ненасыщенной полиэфирной смоле.

Использование термически отвержденной акрилатной смолы и/или термически отвержденной ненасыщенной полиэфирной смолы приводит к новым возможностям проектирования слоя износа, при этом сохраняются очень хорошие качества слоя износа, образованного из акрилатной смолы или ненасыщенной полиэфирной смолы. Например, слой износа может быть отвержден соответственно посредством горячего прессования с помощью прессующего элемента с рельефной поверхностью. Авторы изобретения неожиданно обнаружили, что структура/рельеф прессующего элемента довольно успешно копируется в отверждающейся акрилатной смоле и/или отверждающейся ненасыщенной полиэфирной смоле. При реакции отверждения акрилатной смолы и/или отверждения ненасыщенной полиэфирной смолы в отличие от отверждения меламиновой смолы отсутствует так называемая «химическая» влага или влага, которая возникает в качестве побочного продукта реакции, так что ограничивается риск образования включений в полупрозрачном слое даже при использовании глубоких рельефных элементов, например, с локальной глубиной, составляющей более 400 мкм или даже 1 мм или более по отношению ко всей поверхности.

Кроме того, авторы изобретения установили, что термически отвержденная акрилатная смола и/или термически отвержденная ненасыщенная полиэфирная смола может иметь лучшую прозрачность, чем термически отвержденная меламиновая смола, такая как имеющаяся в многослойных панелях по предшествующему уровню техники. Авторы изобретения относят это на счет сильной ломкости меламиновой смолы, подвергающейся поликонденсации. По этой причине и вследствие хрупкости меламиновой смолы меламиновая смола в отвержденном состоянии демонстрирует значительное число микротрещин, что не характерно для слоя износа на основе термически отвержденной акрилатной смолы по изобретению.

Кроме того, авторы изобретения смогли определить, что остаточные растягивающие напряжения, которые могут иметься после отверждения в слое износа, значительно ниже в случае изобретения, чем в многослойных панелях по предшествующему уровню техники, так что значительно снижается риск того, что полученные панели или их части продемонстрируют изгибание, даже если панель предназначена для функционирования без опорного слоя.

Кроме того, образованный слой износа является более мягким, чем поверхность из меламиновой смолы, и вместе с более низкими остаточными растягивающими напряжениями на поверхности данное свойство обеспечивает возможность возникновения более приемлемых шумов при царапании, в частности, шума, сопоставимого с шумом от реального дерева.

Кроме того, термическое отверждение также позволяет обеспечить более равномерное отверждение, чем в случае акрилатных смол, отвержденных посредством УФ-излучения. При использовании УФ-излучения для отверждения глубина проникновения светового излучения ограничена. Однако термическое отверждение по изобретению может быть инициировано посредством одного или более термоинициаторов, которые смешаны равномерно или по существу равномерно с акрилатной смолой или с ненасыщенной полиэфирной смолой. Таким образом, реакция отверждения может происходить на всей толщине слоя, образованного акрилатной смолой или ненасыщенной полиэфирной смолой, почти одновременно и/или в одинаковой степени. Кроме того, могут быть образованы отвержденные слои с большей толщиной, например, слои с толщиной от 50 до 1000 мкм, более конкретно - от 60 до 300 мкм и еще более конкретно - от 100 до 300 мкм.

Качества акрилатной смолы или ненасыщенной полиэфирной смолы проявляются в основном в случае, если вышеупомянутая акрилатная смола или вышеупомянутая ненасыщенная полиэфирная смола отверждена по меньшей мере посредством термически инициированной реакции сшивания радикалов. Вышеупомянутое отверждение предпочтительно включает по меньшей мере сшивание двойных углеродных связей, имеющихся в акрилатной смоле или в ненасыщенном сложном полиэфире, так, как может происходить в акрилатных смолах или ненасыщенных полиэфирных смолах, отвержденных посредством УФ-излучения или в потоке электронов.

В соответствии с определенной возможностью вышеупомянутая акрилатная смола отверждена как посредством термически инициированной реакции сшивания радикалов, при которой двойные углеродные связи, имеющиеся в акрилатной смоле, подвергаются сшиванию, так и посредством реакции сшивания, в которой олигомер или мономер с гидроксильной (-OH) функциональной группой и/или функциональной аминогруппой (-NH2) и/или карбоксильной (-COOH) функциональной группой подвергается сшиванию посредством изоцианата, азиридина, карбодиимида или тому подобного. Этой реакции сшивания способствует температура, используемая во время первой реакции сшивания. В соответствии с конкретным примером акрилатная смола содержит полиуретанакрилатную смолу или состоит из полиуретанакрилатной смолы.

Следует отметить, что использование отверждающих средств, таких как изоцианат или азиридин, в покрытии, отверждаемом посредством УФ-излучения, само по себе известно авторам изобретения как двойное отверждение. Такие отверждающие средства приводят к тому, что второе внутреннее сшивание, в частности, акрилатных смол с гидроксильной (-OH) функциональной группой и/или карбоксильной (-COOH) функциональной группой и/или функциональной аминогруппой (-NH2) происходит только неконтролируемым образом и, возможно, с длительной задержкой после предыдущего отверждения под действием УФ-излучения. Вышеупомянутая определенная возможность обеспечивает возможность получения панелей с покрытием со слоем износа, полученным посредством применения системы двойного отверждения, при этом первое сшивание относится к термическому отверждению. Посредством тепловой энергии первого сшивания второе сшивание инициируется контролируемым образом, и оно может быть завершено за короткий промежуток времени. Другими словами, это «система мгновенного двойного отверждения».

В соответствии с определенной возможностью отверждению акрилатной смолы или ненасыщенной полиэфирной смолы дополнительно способствует промотор термического отверждения, например, такой как 2,4-пентандион или N, N-диэтилацетоацетамид, и/или ускоритель термического отверждения, например, такой как ускоритель, не содержащий кобальта, такой как комплекс меди или железа, или октоат кобальта, аминодиэтиланилин, диметил-р-толуидин или этоксилированный р-толуидин.

Ясно, что присутствие термоинициатора в используемой акрилатной смоле или используемой ненасыщенной полиэфирной смоле может сыграть важную роль в обеспечении качества и особенностей рельефа полученного слоя износа.

В более общем случае термоинициатор может быть определен как термически нестабильная молекула, которая разлагается или распадается под действием тепла по меньшей мере на один или более радикалов. При этом образованные радикалы играют такую же роль, как радикалы, которые образуются в известных фотоинициаторах при УФ-отверждении акрилатных смол. Термически полученные радикалы инициируют реакцию полимеризации двойных углеродных связей акрилатных функциональных групп, имеющихся в акрилатной смоле.

С той же целью, что и в соответствии с первым аспектом, настоящее изобретение в соответствии с независимым вторым аспектом относится к панели с покрытием, выполненной по меньшей мере с основой и верхним слоем, наложенным на нее, при этом вышеупомянутый верхний слой содержит по меньшей мере декоративный слой и полупрозрачный или прозрачной слой износа, отличающейся тем, что вышеупомянутый слой износа получен на основе смеси, содержащей по меньшей мере, с одной стороны, акрилатную смолу и/или ненасыщенную полиэфирную смолу и, с другой стороны, термоинициатор. Понятно, что панели с покрытием согласно второму аспекту могут демонстрировать признаки согласно первому аспекту или предпочтительным вариантам осуществления вышеуказанного. В частности, смесь может дополнительно содержать сшивающие агенты, такие как изоцианат, азиридин, карбодиимид или тому подобное, так что вышеупомянутый слой износа будет получен посредством системы мгновенного двойного отверждения, упомянутой в связи с первым аспектом. Кроме того, смесь также может содержать промоторы и/или ускорители термического отверждения, такие как упомянутые в связи с первым аспектом изобретения.

Вышеупомянутый термоинициатор предпочтительно представляет собой органический пероксид, предпочтительно бензоилпероксид, метилбензоилпероксид, TPВIN (трет-бутилперокси-3,5,5-триметилгексаноат) или лаурилпероксид. Авторы изобретения установили, что эти термоинициаторы имеют подходящую минимальную температуру активации, которая необходима для обеспечения разложения на по меньшей мере один или более радикалов, так что слой износа, отвержденный в достаточной степени, может быть получен при приемлемом энергопотреблении, в частности, при умеренной температуре отверждения. Из вышеупомянутых пероксидов самую низкую температуру активации имеет лаурилпероксид, и, следовательно, отверждение данной смолы может быть завершено быстро. Однако в некоторых случаях, например, в случае, в котором во время отверждения в слое износа должны быть образованы вмятины/углубления значительной глубины, например, с глубиной 0,1 мм или более, или в случае, когда должна быть обеспечено адгезионное сцепление с нижерасположенным слоем, содержащим полиуретан, желательно, чтобы смола оставалась текучей в течение более длительного времени. В таком случае предпочтительно использовать в качестве термоинициатора по меньшей мере бензоилпероксид или метилбензоилпероксид. Из инициаторов, упомянутых последними, метилбензоилпероксид представляет наибольший интерес, поскольку он позволяет получить в качестве продукта реакции менее токсичный толуол вместо бензола в случае бензоилпероксида. В этой связи также следует отметить, что реакция с лаурилпероксидом приводит к образованию нетоксичных алифатических соединений.

Другими примерами органических и неорганических пероксидов, которые пригодны в качестве термоинициаторов, являются 2-бутанонпероксид, персульфат, пероксидифосфат и персульфат.

Также другими примерами пероксидов, которые пригодны в качестве термоинициаторов, являются кетонпероксид, диацилпероксид, пероксикеталь, гидропероксид, пероксидикарбонат, пероксимонокарбонат, предпочтительно трет-бутилперокси-3,5,5-триметилгексаноат (TРBIN).

Помимо пероксидов в качестве альтернативы также можно использовать азоинициаторы полимеризации, такие как азонитрил, сложный азоэфир, гипонитриты и/или азоамид. В качестве конкретного примера можно использовать азобисизобутиронитрил (AIBN), 2-метилбутиронитрил (AMBN), азовалеронитрил (AVN). Еще одним альтернативным вариантом является использование ионов цезия.

Само собой разумеется, может быть предусмотрена комбинация двух или более из вышеупомянутых термоинициаторов.

Вышеупомянутая смесь предпочтительно содержит 0,1-5 частей термоинициатора на 100 частей акрилатной смолы или на 100 частей ненасыщенной полиэфирной смолы и более предпочтительно 0,5-2 части термоинициатора на 100 частей акрилатной смолы или на 100 частей ненасыщенной полиэфирной смолы, и более предпочтительно 0,1-2 части термоинициатора на 100 частей акрилатной смолы или на 100 частей ненасыщенной полиэфирной смолы (если дополнительное сшивание выполняется посредством УФ-излучения, можно использовать такое меньшее количество термоинициатора для обеспечения аналогичного конечного отверждения). Получаемую длину цепи полимеризованной акрилатной смолы или полимеризованной ненасыщенной полиэфирной смолы можно регулировать посредством изменения концентрации термоинициатора. При бóльших количествах термоинициатора реакция заканчивается быстрее и получают более короткие длины цепей, и при меньших количествах получают бóльшие длины цепей. При 0,5-2 частях термоинициатора на 100 частей акрилатной смолы или на 100 частей ненасыщенной полиэфирной смолы достигается баланс между скоростью реакции и степенью сшивания или длиной цепи. Интервал времени до половинного или полного отверждения предпочтительно таков, что может быть обеспечена достаточная текучесть смолы. Текучесть смолы имеет важное значение, например, в случае, когда рельеф прессующего элемента должен быть скопирован на поверхности слоя износа. Это, в частности, требует смещения акрилатной смолы или ненасыщенной полиэфирной смолы во все рельефные части прессующего элемента.

В случае 0,5-2 частей вышеупомянутых бензоилпероксида, метилбензоилпероксида и/или лаурилпероксида на сто частей акрилатной смолы достаточное отверждение обеспечивают в течение экономически приемлемого интервала времени и при приемлемом энергопотреблении при одновременном сохранении достаточной текучести.

Из вышеизложенного также понятсно, что посредством выбора и концентрации термоинициатора можно регулировать текучесть акрилатной смолы или ненасыщенного сложного полиэфира. В случае акрилатной смолы текучесть также может быть увеличена, при необходимости - до еще большей степени, посредством увеличения содержания активных мономерных разбавителей или дифункциональных мономеров, например, таких как диакрилат дипропиленгликоля (DPGDA), в акрилатной смоле. Акрилатная смола предпочтительно содержит от 20 до 60 массовых процентов мономеров, предпочтительно монофункциональных и/или дифункциональных и/или трифункциональных и/или тетрафункциональных мономеров.

В дальнейшем рассмотрены предпочтительные варианты осуществления, которые могут применяться в сочетании с первым, вторым, третьим и/или четвертым аспектами изобретения.

Слой износа панели с покрытием согласно первому и/или второму аспектам предпочтительно содержит следы пероксида, такого как бензоилпероксид, метилбензоилпероксид и/или лаурилпероксид.

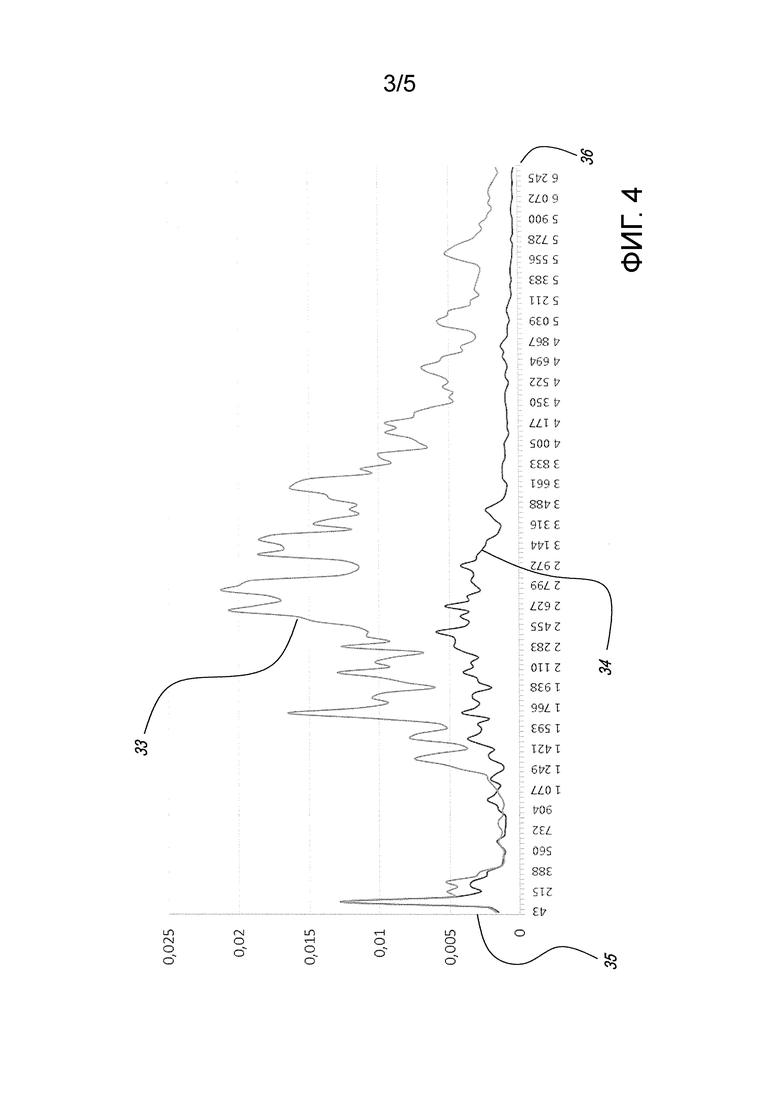

Слой износа предпочтительно содержит по меньшей мере следы продукта реакции, являющегося результатом реакции термоинициатора и акрилатной смолы. Например, слой износа может содержать следы бензола, толуола или алифатических соединений.

Вышеупомянутый слой износа предпочтительно равномерно или по существу равномерно отвержден на всей его толщине.

Термическое отверждение предпочтительно включает химическое сшивание - предпочтительно двойных углеродных связей, имеющихся в акрилатной смоле - и/или двойных углеродных связей, имеющихся в ненасыщенной полиэфирной смоле. Такая реакция сшивания приводит к крайне благоприятным характеристикам износа. Степень полимеризации и тип полимеризации можно регулировать посредством изменения концентрации инициаторов (термических инициаторов и/или фотоинициаторов) и посредством количества УФ-излучения при использовании дополнительного УФ-отверждения, которое дополнительно используется для матрицы лака перед процессом прессования. Несмотря на то, что известно, что отверждение в потоке электронов происходит более равномерно посредством матрицы, можно утверждать, что при использовании термического отверждения в случае определенных глубин в текстуре и рельефных элементов имеется теплый фронт, который приводит к менее равномерному отверждению в зависимости от времени. Это может повлиять на характеристики адгезии или длину цепи в матрице.

Вышеупомянутый слой износа предпочтительно получен на основе смеси, содержащей по меньшей мере, с одной стороны, акрилатную смолу и/или ненасыщенную полиэфирную смолу и, с другой стороны, фотоинициатор. Более предпочтительно, если смесь содержит 0,1-5 частей фотоинициатора на 100 частей акрилатной смолы или на 100 частей ненасыщенной полиэфирной смолы.

Более предпочтительно, если данная смесь содержит 0,1-5 частей двух разных фотоинициаторов на 100 частей акрилатной смолы или на 100 частей ненасыщенной полиэфирной смолы. Фотоинициаторы предпочтительно выбраны так, что один фотоинициатор обеспечивает отверждение самых верхних 20 мкм слоя износа (отверждение на поверхности) и другой фотоинициатор обеспечивает отверждение слоя износа на большей глубине (отверждение на глубине). Это обеспечивает возможность достижения более благоприятного отверждения слоя износа.

Вышеупомянутый декоративный слой предпочтительно содержит несущий лист, предусмотренный с синтетическим материалом, такой как бумажный лист. Он может представлять собой, например, бумагу с печатным рисунком такого типа, как применяемая для изготовления многослойных панелей типа DPL (ламината прямого прессования), и/или бумагу с пористостью по Герли, составляющей менее 30 секунд или даже менее 25 или 20 секунд. Низкое значение показателя пористости по Герли предпочтительно для подачи вышеупомянутого синтетического материала в сердцевину бумажного листа. Бумага предпочтительно имеет поверхностную плотность от 40 до 250 граммов на квадратный метр и более предпочтительно от 55 до 150 или от 65 до 90 граммов на квадратный метр. Более высокая поверхностная плотность, составляющая, в частности, от 90 до 150 граммов на квадратный метр, предпочтительно применяется для мебельных панелей, в то время как более низкая поверхностная плотность, составляющая в частности, от 65 до 90 граммов на квадратный метр, предпочтительно применяется для панелей пола. Печатный рисунок может быть получен аналоговым способом, например, посредством процесса офсетной печати с использованием печатных цилиндров и/или цифровым способом, например, посредством процесса струйной печати предпочтительно в так называемом однопроходном принтере.

Вместо бумаги, предусмотренной с синтетическим материалом, также можно использовать в качестве декоративного слоя, например, пленку из синтетического материала, такую как пленка из ПВХ (поливинилхлорида) или ПЭТ (полиэтилентерефталата), независимо от того, имеет ли она печатный рисунок или нет, или шпон. Следует отметить, что пленки из синтетического материала представляют собой пример слоев, не проницаемых для влаги, и что авторы настоящего изобретения установили, что поскольку при отверждении акрилатной смолы не образуется никакой «химической» влаги, термически отвержденный слой износа, более конкретно, слой на основе акрилатной смолы может быть образован на пленке из синтетического материала или на другом непроницаемом слое. Авторы изобретения предполагают, что в слоях многослойных панелей по предшествующему уровню техники «химическая» влага проходит в направлении основы, и в панелях по предшествующему уровню техники нежелателен непроницаемый слой над данной основой.

Синтетический материал, который предусмотрен на несущем листе, предпочтительно представляет собой синтетический материал, который содержит двойные углеродные связи.

В соответствии с конкретным вариантом осуществления синтетический материал, который предусмотрен на несущем листе, образует часть вышеупомянутого слоя износа, при этом данная часть расположена между самим декоративным слоем, например, печатным рисунком или шпоном, и частью слоя износа, образованной термически отвержденным акрилатом. Часть слоя износа, образованная синтетическим материалом декоративного слоя, может содержать твердые частицы, такие как частицы оксида алюминия, оксида кремния или карбида кремния.

Синтетический материал, который предусмотрен на несущем листе, предпочтительно выбран из перечня, состоящего из аминосмол, мочевиноформальдегидной смолы, меламиномочевиноформальдегидной смолы, меламиноформальдегидной смолы, полиуретановой дисперсии, дисперсии сополимера уретана и акрила, акрилата, латекса, меламинакрилата, активных акрилатных мономеров при необходимости в сочетании с сшивающим агентом, таким как карбодиимид, полиизоцианат или азиридин. Синтетический материал предпочтительно нанесен на несущий лист в смеси или дисперсии на водной основе, например, посредством погружения, нанесения посредством одного или более валиков и/или нанесения посредством одной или более операций распыления или налива. Данная дисперсия может быть подвергнута стабилизации с использованием анионных, катионных или неионогенных стабилизаторов. В случаях, когда данный несущий лист содержит декоративный слой с печатным рисунком, полученным цифровой печатью, дисперсия предпочтительно подвергнута стабилизации с использованием катионных стабилизаторов для предотвращения ситуации, при которой возможные соли или кислоты в возможном покрытии, восприимчивом к струйной печати, вызывают дестабилизацию полиуретановой дисперсии. Само собой разумеется, это не исключает того, что вышеупомянутый синтетический материал представляет собой меламиноформальдегидную смолу. В таком случае на поверхности несущего листа, предусмотренного с синтетическим материалом, ориентированным по направлению к слою износа, например, нанесено покрытие, которое способствует образованию связей с термически отверждающейся акрилатной смолой или термически отверждающейся полиэфирной смолой. Такое покрытие может содержать дисперсию алифатического полиуретана, дисперсию латекса, вещество на водной основе, отверждаемое под действием УФ-излучения, такое как акрилатная смола на водной основе, отверждаемая под действием УФ-излучения, меламинакрилат, химически модифицированную меламиновую смолу или этерифицированную меламиновую смолу. Само собой разумеется, это не исключает того, что вышеупомянутый синтетический материал представляет собой термически отверждаемую акрилатную смолу или ненасыщенную полиэфирную смолу. Применение полиуретановой дисперсии, стабилизированной с использованием катионных стабилизаторов, как в данном случае, для образования покрытия на бумажном листе с печатным рисунком и/или для пропитки бумажного листа с печатным рисунком само по себе является важным результатом исследований. При этом изобретение в соответствии с определенным независимым аспектом также относится к способу изготовления панелей с покрытием, выполненных с основой и декоративным верхним слоем, предусмотренным с бумажным листом с печатным рисунком, отличающемуся тем, что способ включает по меньшей мере этап подачи полиуретановой дисперсии, стабилизированной с использованием катионных стабилизаторов, на бумажный лист, который подвергнут печати или должен быть подвергнут печати. Понятно, что печать на данном бумажном листе предпочтительно выполняют цифровым способом и/или что данный бумажный лист содержит покрытие, нанесенное ранее, с рН, составляющим менее 7, предпочтительно составляющим 5 или менее, например, покрытие, восприимчивое к струйной печати. Данный конкретный аспект, само собой разумеется, может иметь другие предпочтительные признаки, такие как описанные ранее в данном абзаце или описанные в связи с другими аспектами настоящего изобретения. Используемая полиуретановая дисперсия может также дополнительно иметь нижеуказанные характеристики.

В соответствии с важным примером полиуретановую дисперсию наносят на несущий лист. На несущем листе предпочтительно получают полиуретановое покрытие с твердостью по Кенигу, составляющей 20-160 секунд, 40-120 секунд и предпочтительно 40-100 секунд, более предпочтительно 40-80 секунд. Автор изобретения установил, что данная твердость приводит к лучшему адгезионному сцеплению с термически отверждающейся акрилатной смолой или термически отверждающейся ненасыщенной полиэфирной смолой слоя износа. Полиуретановые покрытия с более высокой твердостью по Кенигу могут легче приводить к проблемам с адгезией. Кроме того, авторы изобретения установили, что более мягкий полиуретан, в частности, с твердостью по Кенигу, составляющей 20-160 секунд, 40-120 секунд и предпочтительно 40-80 секунд, демонстрирует лучшую стойкость к царапанию. Полиуретан по данному примеру также может быть размещен в сердцевине несущего листа. В соответствии с другим важным возможным вариантом сердцевина несущего листа пропитана смолой, подвергающейся поликонденсации, такой как смола на основе меламина, в то время как полиуретановое покрытие имеется главным образом на поверхности несущего листа. Такой возможный вариант экономично обеспечивает хорошую стойкость несущего листа к расщеплению при одновременном сохранении преимуществ полиуретанового покрытия, например, уменьшения звуков щелканья или других звуков. Полиуретановое покрытие предпочтительно характеризуется относительным удлинением, составляющим от 40 до 400%, от 100 до 300% и предпочтительно от 120 до 250%. Большое относительное удлинение обеспечивает связь между декоративной бумагой, которая, как упомянуто выше, при необходимости может быть предусмотрена в сердцевине со смолой, подвергающейся поликонденсации, например, смолой на основе меламина и термически отверждающейся акрилатной смолой. Вышеупомянутая акрилатная смола предпочтительно получена по меньшей мере на основе полифункционального акрилатного или метакрилатного мономера и/или олигомера, такого как гексафункциональный акрилатный или метакрилатный олигомер. Полифункциональный акрилатный или метакрилатный олигомер обеспечивает твердый слой, но такой слой, который является настолько хрупким и износостойким, насколько это возможно.

В соответствии с вышеупомянутым важным примером на несущий лист предпочтительно нанесена полиуретановая дисперсия с массой от 5 до 60 граммов сухого вещества на квадратный метр и предпочтительно от 10 до 20 граммов сухого вещества на квадратный метр.

Полиуретановая дисперсия, нанесенная в соответствии с вышеуказанным важным примером, предпочтительно представляет собой дисперсию на водной основе и содержит акрилатную функциональную группу, и/или дисперсия содержит УФ-отверждаемый акрилат, например, полиуретанакрилат, модифицированный эпоксидной смолой, например, такой как имеющийся на рынке NeoRad UV20 40W. Посредством данного предпочтительного варианта осуществления может быть получено улучшенное адгезионное сцепление с термически отверждающейся акрилатной смолой.

Для ускорения образования пленки из полиуретановой (PU) дисперсии предпочтительно используют 1-10 массовых процентов, предпочтительно 2-6 массовых процентов растворителя в дисперсии. Например, можно использовать DPnB (n-бутиловый эфир дипропиленгликоля), DPM (метиловый эфир дипропиленгликоля), PM (метиловый эфир пропиленгликоля), 2-бутоксиэтанол или диэтиленгликоль.

Полиуретановая дисперсия предпочтительно имеет MFFT (минимальную температуру пленкообразования, ISO 2115), предпочтительно составляющую от 0 до 40°C, от 6 до 20°C и предпочтительно от 5 до 15°C.

Также можно использовать реакционно-способную грунтовку со 100% акрилата. Эта грунтовка проникает в слой меламина и может образовывать ковалентные связи с прозрачным верхним слоем, который наносят позднее. Данная акрилатная грунтовка может состоять, например, из HDDA (1,6-гександиолдиакрилата), АСМО (акрилоилморфолина), меламинакрилата или акрилата с кислотным усилителем адгезии.

Вышеупомянутая акрилатная смола предпочтительно получена по меньшей мере на основе монофункционального или дифункционального акрилатного или метакрилатного мономера и/или олигомера. Дифункциональный акрилатный или метакрилатный олигомер обеспечивает получение нехрупкого или менее хрупкого износостойкого слоя. Также можно использовать трифункциональные и/или тетрафункциональные акрилаты.

Предпочтительно используются акрилатные мономеры или олигомеры, поскольку они обладают большей реакционной способностью, чем метакрилатные мономеры и олигомеры.

Вышеупомянутая акрилатная смола предпочтительно представляет собой акрилатную смолу алифатического типа. Посредством такой акрилатной смолы старение и/или обесцвечивание ограничиваются в максимальной степени.

Акрилатная смола предпочтительно содержит 5-80 массовых процентов или более предпочтительно 5-60 массовых процентов мономеров, которые могут быть монофункциональными, дифункциональными или полифункциональными. Мономеры в акрилатной смоле могут обеспечивать один или более из нижеуказанных эффектов: увеличение вязкости до заданного значения, увеличение адгезии за счет лучшего впитывания в соседние слои, например, в основу, или позитивное или негативное влияние на реакционную способность декоративного слоя, существенное влияние на гибкость и/или хрупкость полученного слоя износа, задание рабочего диапазона, например, температуры, которая должна быть использована, и позитивное влияние на химическую стойкость. Например, посредством полифункционального мономера могут быть достигнуты лучшие сшивание, отверждение и химическая стойкость. Для этого может быть использован, например, трифункциональный мономер, такой как ТМРТА (триметилолпропантриакрилат). При использовании дифункциональных мономеров с учетом короткой длины цепи также может быть обеспечено ускорение сшивания и отверждения. Например может быть использован мономер DPGDA (диакрилат дипропиленгликоля), обеспечивающий достаточную текучесть во время отверждения.

В соответствии с наиболее предпочтительным вариантом осуществления вышеупомянутая акрилатная смола получена по меньшей мере на основе смеси из двух или более акрилатных олигомеров разной функциональности, предпочтительно на основе смеси полифункционального акрилатного олигомера, при этом предусмотрено, что «поли-» означает более двух, и дифункционального акрилатного олигомера. При такой смеси могут быть получены заданные твердость и ударная вязкость конечного слоя износа.

Применение акрилатной смолы в качестве слоя износа также позволяет смешивать акрилаты с определенными характеристиками. Например, вышеупомянутая акрилатная смола может быть получена по меньшей мере посредством химически модифицированного акрилата, такого как фторакрилат. При добавлении химически модифицированных акрилатов в акрилатную смолу могут быть получены такие характеристики, как водоотталкивающая способность, удобство обслуживания, способность не оставлять отпечатков пальцев и противомикробные свойства. Другими возможными добавками к акрилатной смоле являются металлические пигменты и материалы, которые улучшают взаимодействие, связанное с осязанием. Добавки, упомянутые в данном случае, не оказывают никакого или по существу никакого влияния на термическое отверждение акрилатной смолы.

По меньшей мере твердые частицы, такие как частицы оксида алюминия, частицы оксида кремния или частицы карбида кремния, предпочтительно добавлены к акрилатной смоле или к ненасыщенной полиэфирной смоле. В соответствии с альтернативным вариантом вышеупомянутые твердые частицы размещены между вышеупомянутым декоративным слоем и частью слоя износа, образованной посредством акрилатной смолы и/или термически отвержденной ненасыщенной полиэфирной смолы. В случае декоративного слоя, который содержит несущий лист, предусмотренный с синтетическим материалом, вышеупомянутые твердые частицы могут находиться в слое, образованном данным синтетическим материалом. Предпочтительно добавление по меньшей мере 5 граммов или по меньшей мере 10 граммов таких твердых частиц на квадратный метр. Подобные частицы могут дополнительно увеличивать износостойкость. Частицы предпочтительно имеют размер, соответствующий так называемому номеру F100 сита или меньший размер, но предпочтительно не меньший, чем соответствующий номеру F320 сита. Последний приблизительно соответствует среднему размеру частиц от 30 до 125 мкм. Износостойкость полученного слоя износа независимо от того, предусмотрено ли наличие твердых частиц вместе с ним или нет, также можно регулировать посредством его толщины. Слой износа, полученный на основе термически отвержденной акрилатной смолы, предпочтительно имеет толщину, составляющую по меньшей мере 50 мкм и предпочтительно по меньшей мере 100 мкм.

Вышеупомянутый слой износа предпочтительно получают посредством 10-300 граммов вышеупомянутой акрилатной смолы или вышеупомянутой ненасыщенной полиэфирной смолы на квадратный метр. В случае мебельной панели слой износа предпочтительно получают при использовании 10-80 граммов (сухого остатка) и предпочтительно 10-30 граммов (сухого остатка) акрилатной смолы или термически отвержденной ненасыщенной полиэфирной смолы на квадратный метр, в то время как в случае панели пола слой износа предпочтительно получают при использовании 30-160 граммов акрилатной смолы или ненасыщенной полиэфирной смолы на квадратный метр.

В панели с покрытием в соответствии с любым вариантами осуществления согласно любому аспекту изобретения слой износа предпочтительно состоит из различных слоев. Слой износа содержит множество слоев, которые имеют признаки, описанные для вариантов осуществления слоя износа в соответствии с первым и/или вторым и/или четвертым аспектами изобретения и/или полученные посредством любого варианта осуществления способа согласно третьему аспекту изобретения.

Термически отвержденная акрилатная смола или ненасыщенная полиэфирная смола могут применяться в слое износа в множестве слоев, и данные слои могут быть идентичными в отношении химического состава, но они также могут отличаться друг от друга для оптимизации соотношения эксплуатационных характеристик и стоимости или для оптимизации текучести при прессовании.

Композиции данного множества слоев предпочтительно отличаются друг от друга. Более предпочтительно, если самый верхний слой слоя износа содержит один или более из фторсодержащего акрилата, оксида алюминия в виде микрочастиц, акрилата кремния или нанокремнезема.

Панель с покрытием согласно любому из независимых аспектов изобретения предпочтительно представляет собой панель пола, предпочтительно пригодную для монтажа плавающего пола. Слой износа может демонстрировать особенно высокую износостойкость и/или стойкость к царапанию, но также является достаточно мягким для обеспечения существенного улучшения в отношении шума по сравнению с обычными поверхностями из меламиновой смолы.

Панель с покрытием предпочтительно имеет рельеф на ее поверхности. Рельеф предпочтительно также демонстрирует различия в глянце. Эти различия в глянце могут возникать в зонах с по меньшей мере двумя соответствующими уровнями глянца, при этом данные уровни глянца могут быть ясно различимыми для пользователя и, следовательно, для невооруженного глаза. Более конкретно, предпочтительно, чтобы каждый из по меньшей мере двух уровней глянца был использован для вышеупомянутых зон, которые должны быть выбраны так, чтобы определенные зоны явно имели вид матовых зон, в то время как другие зоны будут иметь вид нематовых или глянцевых зон. Большинство матовых зон на панели с покрытием, например, на панели пола предпочтительно демонстрируют уровень глянца, составляющий 10 или более предпочтительно менее 10, в то время как в меньшей степени матовые или глянцевые зоны демонстрируют уровень глянца, составляющий более 10 и более предпочтительно более 20, при этом все эти показатели определены в соответствии с DIN 67530. Независимо от используемых абсолютных значений уровней глянца разница в уровне глянца между матовыми и глянцевыми зонами панели с покрытием предпочтительно составляет по меньшей мере 10.

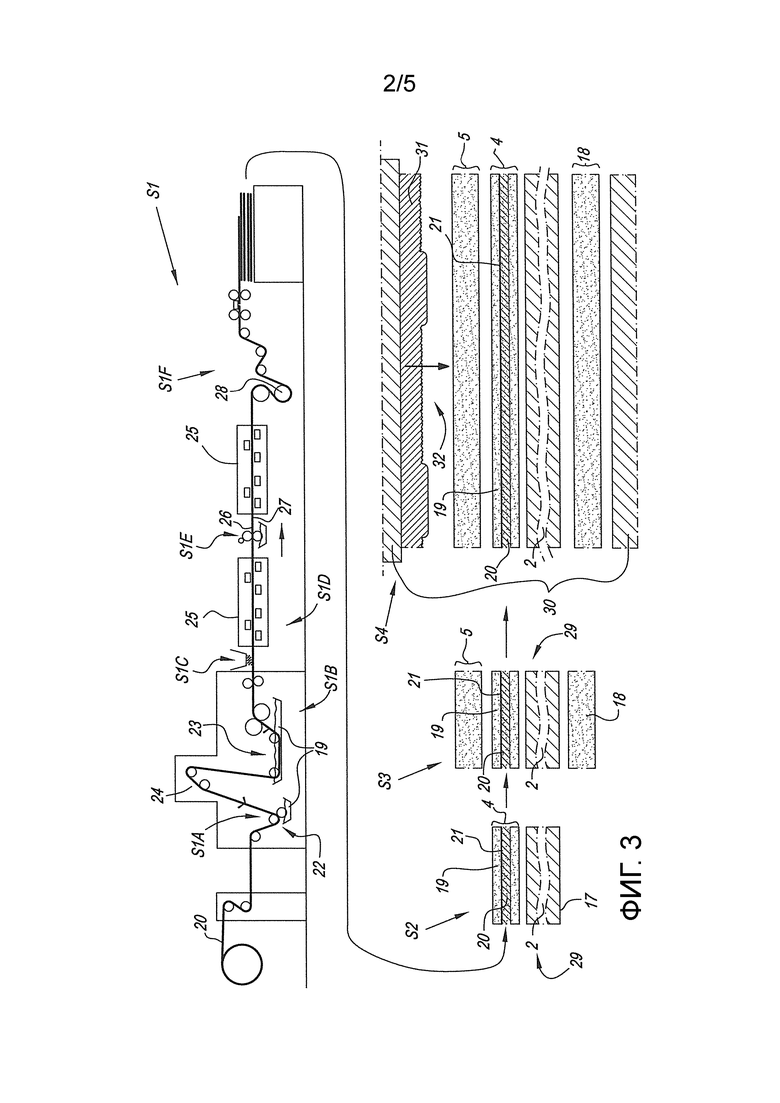

С той же целью, что и в первом и втором аспектах, настоящее изобретение в соответствии с независимым третьим аспектом дополнительно относится к способу изготовления панелей с покрытием, при этом панели содержат по меньшей мере основу и верхний слой, наложенный на нее, и вышеупомянутый верхний слой содержит по меньшей мере декоративный слой и полупрозрачный или прозрачный слой износа, отличающемуся тем, что способ включает по меньшей мере следующие этапы:

- этап нанесения на вышеупомянутый декоративный слой одной или комбинации из акрилатной смолы, ненасыщенной полиэфирной смолы, композиции для нанесения покрытия, которая содержит акрилатную смолу, при этом акрилатная смола, ненасыщенная полиэфирная смола или композиция для нанесения покрытия при необходимости содержит термоинициатор и при необходимости фотоинициатор; и

- этап по меньшей мере частичного отверждения вышеупомянутой акрилатной смолы или ненасыщенной полиэфирной смолы или композиции, предназначенной для нанесения покрытия, посредством горячего прессования для формирования по меньшей мере части вышеупомянутого слоя износа. Не вызывает никаких сомнений, что в отношении акрилатной смолы, ненасыщенной полиэфирной смолы или композиции для нанесения покрытия и возможного, но необязательного термоинициатора можно исходить из возможностей, упомянутых в связи с вышеупомянутыми первым и/или вторым аспектами изобретения. Композиция для нанесения покрытия или акрилатная смола предпочтительно содержит по меньшей мере полифункциональный акрилатный олигомер и 0,5-2 части бензоилпероксида, метилбензоилпероксида или лаурилпероксида в качестве термоинициатора на 100 частей акрилатной смолы и более предпочтительно 0,1-2 части бензоилпероксида, метилбензоилпероксида или лаурилпероксида в качестве термоинициатора на 100 частей акрилатной смолы, и более предпочтительно 0,1-1 часть бензоилпероксида, метилбензоилпероксида или лаурилпероксида в качестве термоинициатора на 100 частей акрилатной смолы. Посредством отверждения под давлением обеспечивается максимальное преимущество, обусловленное возможностями термоотвержденной акрилатной смолы или термоотвержденной ненасыщенной полиэфирной смолы. Понятно, что также и в данном случае может быть применена вышеупомянутая система мгновенного двойного отверждения, при этом могут быть использованы меньшие количества термоинициатора.

При использовании акрилатной смолы независимо от того, образует ли она вышеупомянутую композицию для нанесения покрытия или нет, или ненасыщенной полиэфирной смолы предпочтительно используется акрилатная смола или ненасыщенная полиэфирная смола, которая содержит олигомеры и мономеры.

В способе в соответствии с третьим аспектом изобретения по меньшей мере твердые частицы, такие как частицы оксида алюминия, частицы оксида кремния или частицы карбида кремния, предпочтительно добавляют к акрилатной смоле или ненасыщенной полиэфирной смоле или композиции для нанесения покрытия.

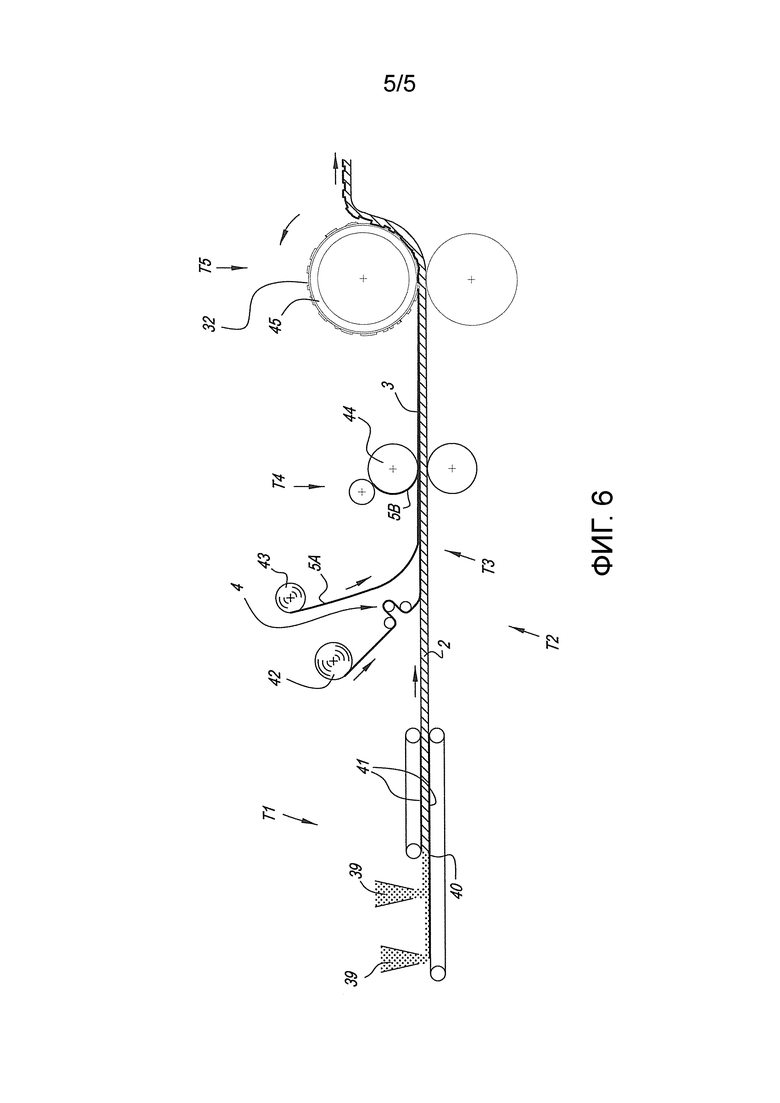

Вышеупомянутое прессование предпочтительно выполняют посредством так называемого пресса с коротким циклом или одноэтажного пресса. Само собой разумеется, не исключена возможность использования пресса непрерывного типа, предпочтительно пресса, в котором используются движущиеся прессующие ремни, между которыми перемещается все, что подлежит прессованию, или валик для горячего прессования. Также существует возможность использования пресса непрерывного типа, в котором используются один или более прессующих цилиндров, которые предпочтительно выполнены с рельефной поверхностью. Изобретение имеет особо важное значение при текстурировании слоев износа посредством прессующих цилиндров (при текстурировании верхнему слою панели с покрытием придают рельеф). При таком способе время пребывания под давлением является особенно коротким, и акрилатная смола, подвергающаяся быстрому термическому отверждению, или полиэфирная смола, подвергающаяся быстрому термическому отверждению, может в достаточной степени приобретать структуру/рельеф поверхности прессующего элемента даже в течение такого короткого времени пребывания. В данном процессе на верхнем слое панели с покрытием создают рельеф, включая точную «копию» разных уровней глянца.

Вышеупомянутое прессование предпочтительно выполняют при температуре 70-220°C (и предпочтительно при температуре 120-220°C) и/или под давлением 5-80 бар. Авторы изобретения достигли благоприятных результатов при прессовании в прессе с коротким циклом при температуре 195°C и давлении 40 бар (приблизительно 40 кг/см2) в течение 22 секунд. Такие параметры процесса соответствуют параметрам, используемым при прессовании многослойных панелей на основе меламиновой смолы. Однако необходимость в таких высоких температурах и высоких давлениях отсутствует при прессования термически отверждающейся акрилатной смолы или термически отверждающейся ненасыщенной полиэфирной смолы, и параметры процесса могут быть адаптированы в широком диапазоне, более конкретно, могут быть уменьшены до значений, при которых обеспечивается желательная эффективность.

Как упомянуто выше, термически отверждающаяся акрилатная смола, включая акрилатную смолу в композиции для нанесения покрытия, или термически отверждающаяся ненасыщенная полиэфирная смола предпочтительно демонстрирует достаточную текучесть в случаях использования прессующего элемента с рельефной поверхностью. Для этого при работе предпочтительно использовать по меньшей мере бензоилпероксид или метилбензоилпероксид в качестве инициатора.

Авторы изобретения установили, что может иметь важное значение быстрое повышение давления прессования, чтобы деформирование, вызываемое прессующим элементом для формирования заданной структуры/заданного рельефа на поверхности и/или на основе панели, выполнялось до того, как в основном произойдет отверждение акрилатной смолы. Это также имеет важное значение в случаях, когда слой износа, образуемый из термически отверждающейся акрилатной смолы, должен прилипать к нижележащему слою, который содержит, например, полиуретан, например, к несущему листу или декоративной бумаге, поверхность которой обработана полиуретановой дисперсией, как описано выше.

Вышеупомянутое прессование предпочтительно выполняют с помощью прессующего элемента с рельефной поверхностью, например, с помощью прессующей плиты с рельефной поверхностью, например, такого типа, как известная из WO 2009/043910.

При прессовании используют так называемый каркас или раму, который (-ая) проходит вдоль всех краев материала, подлежащего прессованию. Назначение такого каркаса или такой рамы состоит в том, чтобы при необходимости противодействовать разбрызгиванию акрилатной смолы или ненасыщенной полиэфирной смолы из пресса при повышении давления. Кроме того, выбор толщины каркаса или рамы позволяет задать точную желательную толщину слоя износа. Кроме того, рама или каркас гарантирует то, что достаточное давление будет приложено к отверждающейся акрилатной смоле или отверждающейся ненасыщенной полиэфирной смоле.

В соответствии с конкретным вариантом осуществления способ по изобретению дополнительно включает этап дополнительного отверждения спрессованного слоя износа посредством ультрафиолетового и/или электронного излучения, при этом обработку посредством излучения обоих типов предпочтительно выполняют в инертной атмосфере. В соответствии с важным примером данного конкретного варианта осуществления может быть получена поверхность, которая имеет рельеф и/или различия в глянце, сопоставимые с рельефными элементами, которые могут быть получены на поверхности из меламиновой смолы, но с качеством и характеристиками шума, соответствующими поверхности, отвержденной в потоке электронов. Для этого слой износа, который подвергнут прессованию и образованию рельефных элементов, может быть подвергнут дополнительному отверждению посредством электронного излучения в инертной атмосфере.

Вышеупомянутое прессование предпочтительно выполняют на стопе, которая содержит по меньшей мере основу, декоративный слой и акрилатную смолу, ненасыщенную полиэфирную смолу или композицию для нанесения покрытия. Таким образом, получают процесс, который во многих отношениях соответствует процессу изготовления многослойных панелей, так что указанный процесс может быть простым образом включен в существующее производство ламинатов.

Этап нанесения акрилатной смолы или ненасыщенной полиэфирной смолы, или композиции, предназначенной для нанесения покрыти, на вышеупомянутый декоративный слой предпочтительно выполняют в то время, когда декоративный слой уже является частью стопы, которая содержит по меньшей мере основу и декоративный слой.

Как упомянуто выше, вышеупомянутый декоративный слой предпочтительно содержит несущий лист, такой как бумажный лист, и в таком случае способ также включает предпочтительно по меньшей мере этап подачи синтетического материала на данный несущий лист. Способ может также дополнительно включать этап выполнения вышеупомянутого синтетического материала с твердыми частицами, такими как частицы оксида алюминия, оксида кремния или карбида кремния. На практике данный этап может быть выполнен разными способами, например, посредством вмешивания твердых частиц в синтетический материал перед его подачей на данный несущий лист или посредством нанесения твердых частиц на синтетический материал после того, как он уже будет подан на несущий лист, например, посредством распределения/рассыпания данных частиц, или посредством нанесения валиками, распыления или струйного нанесения струи текучих смесей или дисперсий, которые содержат данные частицы.

Этап подачи синтетического материала на данный несущий лист предпочтительно включает по меньшей мере нанесение УФ-отверждаемого синтетического материала на водной основе или водорастворимого УФ-отверждаемого синтетического материала на вышеупомянутый несущий лист.

Этап подачи синтетического материала на данный несущий лист предпочтительно включает по меньшей мере нанесение УФ-отверждаемого вещества, например, акрилатной смолы и/или ненасыщенного сложного полиэфира, при этом данное вещество дополнительно содержит термоинициатор. Оно может представлять собой так называемую гидро-УФ или полную гидросистему, в которой содержится термоинициатор. Также могут быть использованы акрилаты на основе растворителей; после сушки они образуют пленку, которая не является адгезивной. Такие системы могут содержать олигомеры с относительно длинной цепью. Обработанный несущий лист может быть высушен до нелипкого состояния. При этом окончательное отверждение олигомеров может происходить при прессовании.

Как упомянуто выше, синтетический материал, который предусмотрен на несущем листе, предпочтительно дополнительно содержит твердые частицы, такие как частицы корунда, например, частицы оксида алюминия.

Следует отметить, что этап нанесения акрилатной смолы или ненасыщенной полиэфирной смолы, или композиции, предназначенной для нанесения покрытия, на вышеупомянутый декоративный слой может выполняться за два или множество частичных этапов. Такой вариант осуществления обеспечивает возможность более равномерного нанесения большего количества вышеупомянутой акрилатной смолы или вышеупомянутой ненасыщенной полиэфирной смолы, или композиции для нанесения покрытия. Кроме того, можно нанести разные составы акрилатной смолы или ненасыщенной полиэфирной смолы, или композиции для нанесения покрытия на соответствующих частичных этапах. Например, можно добавить акрилаты с определенной функциональностью, такие как акрилаты, которые обеспечивают повышенную способность к очистке, только в слои из акрилатной смолы, которые являются ближайшими к поверхности панели или должны образовывать поверхность панели, или добавить твердые частицы, такие как частицы оксида алюминия, только в заданные слои.

Кроме того, следует отметить, что в случае, когда композиция для нанесения покрытия, акрилатная смола или ненасыщенная полиэфирная смола содержит фотоинициаторы, эта композиция для нанесения покрытия, эта акрилатная смола или эта ненасыщенная полиэфирная смола может быть подвергнута гелеобразованию перед прессованием и/или подвергнута дополнительному отверждению после прессования посредством УФ-излучения при использовании или без использования инертной атмосферы (для противодействия замедлению окисления). В случае вышеупомянутой возможности при нанесении композиции для нанесения покрытия, акрилатной смолы или ненасыщенной полиэфирной смолы за два или более частичных этапов любое облучение УФ-излучением перед прессованием необязательно должно выполняться для всех частичных слоев. Например, целесообразно не подвергать гелеобразованию по меньшей мере самый верхний частичный слой, чтобы сохранялась достаточная текучесть композиции для нанесения покрытия, акрилатной смолы или ненасыщенной полиэфирной смолы при прессовании для образования вмятин/углублений в данном слое посредством прессующего элемента с рельефной поверхностью таким образом, чтобы термически отвержденная композиция для нанесения покрытия, термически отвержденная акрилатная смола или отвержденная ненасыщенная полиэфирная смола по-прежнему имелась в самом глубоком месте данной вмятины/данного углубления, и/или для обеспечения различий в глянце в данном слое посредством прессующего элемента с различиями в глянце.

Использование фотоинициаторов и УФ-облучения перед прессованием приводит к получению поверхности, подлежащей прессованию, которая является сухой или по меньшей мере сухой в некоторой степени для прессования. Обработка в сухом состоянии может быть желательной по различным причинам в производственном процессе, например, для обеспечения возможности промежуточного хранения и/или легкой укладки в стопу/штабелирования. Такое сухое или полусухое состояние также может быть обеспечено другими способами. Ряд важных возможностей будет перечислен ниже.

В применяемом способе предпочтительно используются композиции для нанесения покрытия, которые содержат по меньшей мере акрилатную смолу, один или более компонентов, которые содержат свободные гидроксильные группы, один или более компонентов, которые содержат свободные изоцианатные группы, при необходимости один или более термоинициаторов, при необходимости фотоинициаторы и при необходимости один или более сшивающих агентов. Могут быть использованы термоинициаторы, фотоинициаторы и сшивающие агенты, которые упомянуты в отношении других аспектов изобретения. Кроме того, композиция для нанесения покрытия может содержать твердые частицы так же, как в случае остальных независимых аспектов изобретения, и подобные упомянутым в связи с остальными независимыми аспектами изобретения.

Композиция для нанесения покрытия предпочтительно содержит акрилат с гидроксильной функциональной группой и/или уретанакрилат с гидроксильной функциональной группой.

Композиция для нанесения покрытия предпочтительно содержит полимер на основе изоцианата и/или акрилат с изоцианатной функциональной группой.

При вышеупомянутом горячем прессовании в данном способе предпочтительно происходит реакция конденсации между гидроксильной и изоцианатной группами композиции для нанесения покрытия, что вызывает образование поперечных связей в композиции для нанесения покрытия.

Предпочтительно после этапа нанесения композиции для нанесения покрытия, акрилатной смолы или ненасыщенной полиэфирной смолы на вышеупомянутый декоративный слой и перед этапом по меньшей мере частичного отверждения вышеупомянутой композиции для нанесения покрытия, акрилатной смолы или ненасыщенной полиэфирной смолы посредством горячего прессования для формирования по меньшей мере части вышеупомянутого слоя износа способ включает этап удаления воды и/или растворителя из композиции для нанесения покрытия, из акрилатной смолы или из ненасыщенной полиэфирной смолы.

Предпочтительно после этапа нанесения композиции для нанесения покрытия, акрилатной смолы или ненасыщенной полиэфирной смолы на вышеупомянутый декоративный слой и перед этапом по меньшей мере частичного отверждения вышеупомянутой композиции для нанесения покрытия, акрилатной смолы или ненасыщенной полиэфирной смолы посредством горячего прессования для формирования по меньшей мере части вышеупомянутого слоя износа способ включает этап подвергания композиции для нанесения покрытия, акрилатной смолы или ненасыщенной полиэфирной смолы гелеобразованию до невязкого состояния. Такие варианты осуществления имеют преимущество, заключающееся в обеспечении возможности получения нелипкого промежуточного продукта, например, в свернутом в рулон состоянии перед выполнением горячего прессования.

Способ предпочтительно включает после горячего прессования этап дополнительного УФ-отверждения спрессованного слоя износа, при этом происходит сшивание двойных связей. Для этого композиция для нанесения покрытия, акрилатная смола или ненасыщенная полиэфирная смола предпочтительно содержит фотоинициаторы. Это УФ-отверждение предпочтительно происходит в инертной атмосфере.

Способ предпочтительно включает после горячего прессования этап термического дополнительного отверждения спрессованного слоя износа, при этом происходит сшивание двойных связей. Для этого композиция для нанесения покрытия, акрилатная смола или ненасыщенная полиэфирная смола предпочтительно содержит термоинициаторы. Термическое дополнительное отверждение после горячего прессования предпочтительно выполняют при более высокой температуре, чем горячее прессование.

В предпочтительном варианте осуществления способа перед этапом нанесения композиции для нанесения покрытия, акрилатной смолы или ненасыщенной полиэфирной смолы или комбинации из композиции для нанесения покрытия, акрилатной смолы или ненасыщенной полиэфирной смолы на вышеупомянутый декоративный слой способ включает этап нанесения усилителя адгезии на вышеупомянутый декоративный слой. Усилитель адгезии предпочтительно содержит одно или более или состоит из одного или более из полиуретана, полиуретановой дисперсии, полиуретановой дисперсии на водной основе, полиуретановой дисперсии с акрилатной функциональной группой, меламинакрилата или акрилатной грунтовки. В более предпочтительном варианте используют реакционно-способную низковязкую акрилатную грунтовку. Усилители адгезии, такие как описанные в связи с первым и/или вторым аспектами изобретения, могут быть использованы в способе согласно третьему аспекту изобретения.

Нанесение композиции для нанесения покрытия, акрилатной смолы или ненасыщенной полиэфирной смолы или комбинации из композиции для нанесения покрытия, акрилатной смолы или ненасыщенной полиэфирной смолы на вышеупомянутый декоративный слой предпочтительно происходит посредством мокрого или сухого способа.

При использовании композиции для нанесения покрытия в данном способе эта композиция для нанесения покрытия предпочтительно содержит растворитель, например, бутилацетат. Использование композиции для нанесения покрытия, которая содержит растворитель, имеет ряд преимуществ. Если композицию для нанесения покрытия наносят на декоративный слой, который является термопластичным, данный растворитель воздействует на данный термопластичный декоративный слой. Таким образом, после отверждения слоя износа обеспечивается лучшее адгезионное сцепление с декоративным слоем. Примером является применение декоративного слоя, который содержит термопластичную пленку, например, поливинилхлоридную (ПВХ), и более предпочтительно термопластичную пленку с печатным рисунком, более предпочтительно термопластичную поливинилхлоридную (ПВХ) пленку с печатным рисунком. Примерами являются декоративные слои, которые образованы посредством прессования термопластичных основ, при этом данные термопластичные основы могут содержать наполнители, такие как древесные волокна, или неорганические наполнители, такие как кальций, глина или мел. Подобные термопластичные основы могут содержать поливинилхлорид (ПВХ) или полиэтилен, или полипропилен в качестве термопласта.

В предпочтительном способе, в котором прессование выполняют посредством пресса непрерывного типа или посредством валика для горячего прессования, способ предпочтительно включает этап наложения декоративного слоя на основу посредством разматывания декоративного слоя из рулона, и данный декоративный слой предпочтительно представляет собой пленку из синтетического материала или пленку из синтетического материала, выполненную с печатным рисунком, или бумажный лист, выполненный с печатным рисунком и предпочтительно пропитанный термически отверждающейся смолой. В более предпочтительном варианте композицию для нанесения покрытия накладывают на декоративный слой сухим способом посредством разматывания из рулона.

Рельеф предпочтительно выдавливают в слое износа после горячего прессования, и после выдавливания рельефа дополнительное отверждение слоя износа выполняют термически или посредством УФ-излучения. Такой вариант осуществления обеспечивает возможность получения высококачественных декоративных эффектов. При горячем прессовании слой износа подвергается частичному термическому отверждению. Однако слой износа после этого по-прежнему демонстрирует пластичность, достаточную для обеспечения возможности выдавливания рельефа в нем при последующей обработке независимо от того, находится ли он в горячем состоянии или нет. Вследствие пластичности слоя износа это может быть выполнено в виде выдавленного рельефа и без возникновения каких-либо трещин в слое износа. При последующем дополнительном отверждении, например, термическом или выполняемом посредством УФ-излучения, слой износа подвергается дополнительному отверждению, так что ему могут быть приданы его конечные характеристики. При данном последующем дополнительном отверждении предпочтительно использование УФ-излучения, поскольку это также обеспечивает возможность выполнения эффективного отверждения в глубоком и неглубоком рельефе. Например, такой способ обеспечивает возможность изготовления панелей с верхними слоями, которые реалистично имитируют дерево, также посредством выдавливания рельефа с совмещением с печатным рисунком под дерево в декоративном слое. Это также возможно посредством изобретения при использовании термопластичных основ, таких как основы, которые содержат полипропилен, полиэтилен, поливинилхлорид, независимо от того, содержат они такие наполнители, как древесные волокна или древесные частицы, или неорганические наполнители, например, такие как кальций, глина или мел, или нет.

В предпочтительном способе основа содержит термопласт, предпочтительно ПВХ, полипропилен или полиэтилен. Данный термопласт предпочтительно наполнен наполнителями. Декоративный слой содержит пленку из синтетического материала, например, поливинилхлоридную пленку, и в более предпочтительном варианте данная пленка из синтетического материала имеет печатный рисунок. В альтернативном варианте декоративный слой может содержать печатный рисунок или состоять из печатного рисунка на основе.

В предпочтительном способе основа содержит древесноволокнистую плиту (такую как древесноволокнистая плита средней плотности (MDF) или древесноволокнистая плита высокой плотности (HDF)) или состоит из нее, и декоративный слой содержит несущий лист с печатным рисунком, предпочтительно бумажный лист с печатным рисунком. Несущий лист предпочтительно пропитан термически отверждающейся смолой.

Кроме того, способ также может выполняться в соответствии с рядом возможностей, которые рассмотрены ниже. Когда задана акрилатная смола, данные возможности также относятся к использованию композиции для нанесения покрытия, которая содержит акрилатную смолу.

В соответствии с первой возможностью акрилатную смолу или ненасыщенную полиэфирную смолу, или композицию для нанесения покрытия наносят посредством двухкомпонентного лака. Этот двухкомпонентный лак может быть высушен посредством физического отверждения, при этом термически отвержающийся акрилатный компонент или термически отверждающийся ненасыщенный полиэфирный компонент отверждается при горячем прессовании.

В соответствии со второй возможностью в акрилатной смоле или в ненасыщенной полиэфирной смоле применяются два термоинициатора с разной температурой самоускоряющегося разложения (ТСУР). Предпочтительно выбирают самую низкую ТСУР так, чтобы она была ниже температуры прессования, и, таким образом, термоинициатор может стать эффективным до прессования или до активации другого термоинициатора. При активации термоинициатора с самой низкой ТСУР может быть обеспечена некоторая сушка.

В соответствии с третьей возможностью акрилатную смолу наносят в виде вещества, твердого на 100%, как с фотоинициатором, так и с термоинициатором. При этом акрилатная смола может быть подвергнута гелеобразованию посредством УФ-излучения для обеспечения некоторого высушивания. При этом бумагу с покрытием при необходимости можно хранить при температуре, которая меньше ТСУР термоинициатора. Дополнительное или полное отверждение обеспечивается затем при горячем прессовании. После прессования имеется возможность выполнения дополнительного отверждения посредством УФ-излучения.

В соответствии с четвертой возможностью используют гидролак или лак на водной основе как с фотоинициатором, так и с термоинициатором. Существует возможность выполнения операций так же, как при третьей возможности, при наличии аналогичной опции выполнения дополнительного отверждения после прессования.

В соответствии с пятой возможностью используют акрилатную смолу или ненасыщенную полиэфирную смолу на основе растворителя, которая содержит термоинициатор и/или фотоинициатор. После нанесения смолы на основе растворителя растворитель подвергают испарению при низкой температуре. После этого получают нелипнущую поверхность. Отверждение происходит при прессовании панели, при этом в оптимальном варианте предусмотрено дополнительное отверждение посредством УФ-излучения после прессования.

В соответствии с шестой возможностью используют лак двойного отверждения, в котором комбинация акрилатов с гидроксильными функциональными группами сочетается с акрилатами с изоцианатными функциональными группами. Этот лак содержит фотоинициаторы и/или термоинициаторы. После испарения растворителя лак будет нелипким, и отверждение обеспечивается посредством сшивания гидроксильных и изоцианатных групп при сопровождающем отверждении посредством двойных углеродных связей.

В соответствии с седьмой возможностью используют гидролак или лак на водной основе в основном только с термоинициатором для инициирования реакции с участием свободных радикалов. При этом акрилатная смола может быть подвергнута гелеобразованию посредством горячего воздуха или излучения в (ближней) инфракрасной (N(IR)) области спектра. При этом бумага с покрытием при необходимости может храниться при температуре, которая меньше ТСУР термоинициатора. Дополнительное или полное отверждение обеспечивается затем при горячем прессовании. После прессования имеется возможность выполнения дополнительного отверждения посредством УФ-излучения, если предусмотрено наличие фотоинициатора.

В соответствии с дополнительной возможностью различные возможности из тех, которые упомянуты выше, могут быть скомбинированы для различных частичных слоев при необходимости с промежуточной сопровождающей сушкой или гелеобразованием, или частичным отверждением.

В общем случае в контексте настоящего изобретения предпочтительно, чтобы вышеупомянутый слой термически отвержденной акрилатной смолы или термически отвержденный ненасыщенный сложный полиэфир покрывал всю поверхность панели пола, при необходимости за исключением имеющих меньшую высоту, краевых зон, например, в виде скосов или так называемых скошенных кромок. Таким образом, всей поверхности придается достаточная водостойкость.

С той же целью, что и в первом - третьем аспектах, настоящее изобретение в соответствии с независимым четвертым аспектом также относится к панели с покрытием, выполненной по меньшей мере с основой и верхним слоем, наложенным на нее, при этом вышеупомянутый верхний слой содержит по меньшей мере декоративный слой и полупрозрачный или прозрачной слой износа, отличающейся тем, что вышеупомянутый слой износа содержит акрилат, при этом данный акрилат имеет ковалентные связи, образованные посредством реакции гидроксильных групп с изоцианатными группами. Панели с покрытием в соответствии с четвертым аспектом изобретения могут быть изготовлены посредством способа согласно третьему аспекту изобретения, при этом используют акрилатную смолу или композицию для нанесения покрытия, которая содержит акрилатную смолу.

В панелях с покрытием в соответствии с четвертым аспектом изобретения усилитель адгезии предпочтительно размещен между декоративным слоем и слоем износа. Усилитель адгезии предпочтительно содержит одно или более или состоит из одного или более из полиуретана, полиуретановой дисперсии, полиуретановой дисперсии на водной основе, полиуретановой дисперсии с акрилатной функциональной группой, меламинакрилата или акрилатной грунтовки, например, реакционно-способной низковязкой акрилатной грунтовки. В этом случае могут быть применены усилители адгезии, упомянутые в связи с остальными аспектами изобретения.

Панели с покрытием в соответствии с четвертым аспектом изобретения предпочтительно содержат рельеф в слое износа. В более предпочтительном варианте данный рельеф демонстрирует различия в глянце.

Панели с покрытием в соответствии с четвертым аспектом изобретения предпочтительно имеют декоративный слой, который демонстрирует рисунок под дерево, образованный посредством печати, и слой износа содержит рельеф, совмещенный с рисунком под дерево, и рельеф более предпочтительно имеет различия в глянце, совпадающие с рисунком под дерево.

Панели с покрытием в соответствии с четвертым аспектом изобретения предпочтительно содержат основу, которая содержит термопласт, например, поливинилхлорид, полиэтилен или полипропилен. Данный термопласт предпочтительно содержит один или более наполнителей, например, древесные волокна или неорганические наполнители, такие как кальций, глина или мел. Декоративный слой содержит пленку из синтетического материала или пленку из синтетического материала, выполненную с печатным рисунком, или декоративный слой содержит печатный рисунок на основе.

Панели с покрытием в соответствии с четвертым аспектом изобретения предпочтительно содержат основу, которая содержит древесноволокнистую плиту (такую как древесноволокнистая плита средней плотности (MDF) или древесноволокнистая плита высокой плотности (HDF)) или состоит из нее. Декоративный слой содержит несущий лист с печатным рисунком, предпочтительно бумажный лист с печатным рисунком и предпочтительно бумажный лист с печатным рисунком, пропитанный термически отверждающейся смолой.

Понятно, что способ согласно третьему аспекту предпочтительно применяется для изготовления панелей с покрытием согласно первому и/или второму аспектам и/или четвертому аспекту и/или предпочтительным вариантам их осуществления.

Понятно, что панели с покрытием согласно первому, второму или четвертому аспекту и/или полученные в соответствии с третьим аспектом могут иметь различные структуры. Ряд важных возможностей перечислен ниже, при этом предусмотрено, что данный перечень не является исчерпывающим.

В соответствии с первой возможностью панель с покрытием содержит древесноволокнистую плиту в качестве основы, бумажный лист с печатным рисунком, предусмотренный с синтетическим материалом, в качестве декоративного слоя и слой износа по изобретению. В соответствии с важным примером бумажный лист с печатным рисунком содержит покрытие из полиуретана по меньшей мере на поверхности, которая ориентирована по направлению к слою износа. Бумажный лист в сердцевине предпочтительно пропитан смолой на меламиновой основе, такой как модифицированная меламиновая смола. Полиуретановое покрытие предпочтительно имеет твердость по Кенигу, составляющую 50-70 секунд. Слой износа предпочтительно имеет следы бензола или толуола, или бензоилпероксида, или метилбензоилпероксида. Твердые частицы, такие как частицы корунда, предпочтительно размещены над бумажным листом с печатным рисунком. Панель с покрытием предпочтительно имеет на ее поверхности, более конкретно, в слое износа структуру или рельеф с участками, имеющими глубину 400 мкм или более, и/или участками рельефа, которые проходят в основу.

В соответствии со второй возможностью панель с покрытием содержит основу, которая состоит из синтетического материала или из синтетического композиционного материала, более конкретно, из термопласта или из термопластичного композиционного материала. Например, это может быть основа на основе наполненного ПВХ (поливинилхлорида), ПП (полипропилена), ПЭТ (полиэтилентерефталата), ПУ (полиуретана). Наполнитель может содержать карбонат кальция или тальк, или другой порошок или другое вещество, такое как древесная стружка, стружка из стеблей бамбука и/или другие растительные компоненты. В случае ПВХ он может представлять собой жесткий, полужесткий или мягкий ПВХ, в частности, с содержанием пластификатора, составляющим соответственно менее 5 частей, от 5 до 15 частей или более 15 частей на сто частей ПВХ. Содержание наполнителей может резко различаться и может составлять целых 80 или 85 массовых процентов от массы композиционного материала. Декоративный слой может содержать, например, печатный рисунок, образованный на пленке из синтетического материала, например, на поливинилхлоридной пленке. При этом слой износа содержит в соответствии с изобретением по меньшей мере часть, полученную на основе термически отвержденного акрилата или термически отвержденного ненасыщенного сложного полиэфира. Понятно, что слой износа может также содержать дополнительные компоненты, такие как прозрачная пленка из синтетического материала, например, прозрачная поливинилхлоридная пленка, которая при этом предпочтительно размещена под компонентом, который образован термически отвержденным акрилатом или термически отвержденным ненасыщенным сложным полиэфиром. Данный вариант осуществления обеспечивает возможность получения четкого характера рельефа и очень хороших свойств поверхности, представляющей собой поверхность панели, которая состоит главным образом из термопласта.

В соответствии с третьей возможностью панель с покрытием содержит основу, которая по меньшей мере частично отверждена вместе с частью слоя износа, образованной из композиции для нанесения покрытия или из акрилатной смолы, или из ненасыщенной полиэфирной смолы, и предпочтительно также декоративный слой. Основа может быть образована, например, на основе слоя текстильного материала, тканого или нетканого, например, слоя так называемого фильерного нетканого материала, такого как слой текстильного материала на основе стекловолокон, стальных волокон и тому подобного, который предпочтительно предусмотрен с термически отверждающимся синтетическим материалом, таким как термически отверждающаяся акрилатная смола или термически отверждающийся ненасыщенный сложный полиэфир. Можно образовать панель с покрытием согласно данной третьей возможности за один этап посредством прессования стопы со слоем текстильного материала, предусмотренного с синтетическим материалом, декоративным слоем и слоем износа в прессе для горячего прессования. Таким образом, может быть получена чрезвычайно тонкая, но стабильная панель, такая как панель с толщиной, составляющей менее 4 мм или даже 2 мм, или меньшей толщиной.

В соответствии с четвертой возможностью панель с покрытием содержит основу и слой износа в соответствии с изобретением, но декоративный слой образован поверхностью основы. Это может, например, иметь место в случае декоративных пластинчатых материалов, таких как древесные пластинчатые материалы, например, при применении изобретения в прочном паркете или ориентированно-стружечных плитах (OSB).

В соответствии с пятой возможностью верхний слой образован так, как указано выше согласно одной из первой - седьмой возможностей, но основа образована посредством цементно-волокнистой плиты, плиты на основе оксида магния, плиты на основе полиолефина, древесностружечной плиты, ориентированно-стружечной плиты (OSB), плиты из наполненного мягкого ПВХ, плиты из наполненного твердого или жесткого ПВХ, плиты из вспененного синтетического материала, предпочтительно плиты из так называемого закрытопористого вспененного синтетического материала, многослойной плиты, такой как плита с множеством слоев или плита на основе синтетического материала, имеющая как слои из мягкого ПВХ, так и слои из твердого ПВХ или жесткого ПВХ.

С той же целью, что и в первом - четвертом аспектах, настоящее изобретение в соответствии с независимым пятым аспектом также относится к панели с покрытием, выполненной по меньшей мере с основой и верхним слоем, наложенным на нее, при этом вышеупомянутый верхний слой содержит по меньшей мере декоративный слой, отличающейся тем, что между вышеупомянутым декоративным слоем и основой имеется термически отвержденная акрилатная смола или термически отвержденная ненасыщенная полиэфирная смола, и/или тем, что декоративный слой образован по меньшей мере частично посредством термически отвержденной акрилатной смолы или термически отвержденной ненасыщенной полиэфирной смолы. Таким образом, в соответствии с данным пятым аспектом панель с покрытием необязательно имеет слой износа. Действительно, в этом случае данный слой износа необязательно получен на основе термически отвержденной акрилатной смолы или на основе термически отвержденной ненасыщенной полиэфирной смолы. Авторы изобретения установили, что наличие термически отвержденной акрилатной смолы или термически отвержденной ненасыщенной полиэфирной смолы в любом месте в верхнем слое может приводить к улучшению звуков щелканья и других характеристик поверхности. Само собой разумеется, акрилатная смола или полиэфирная смола и/или термоинициаторы, используемые в связи с четвертым аспектом, могут быть такими же, как рассмотренные в связи с первым - четвертым аспектами, при понимании того, что они необязательно должны обеспечивать образование прозрачного или полупрозрачного слоя.

Вышеупомянутый декоративный слой предпочтительно содержит по меньшей мере несущий лист, такой как бумажный лист, при этом термически отвержденная акрилатная смола или термически отвержденная ненасыщенная полиэфирная смола образует соединение между вышеупомянутым несущим листом и основой. Понятно, что для этого могут быть использованы бумажные листы согласно предыдущим аспектам.

Термически отвержденная акрилатная смола или термически отвержденная ненасыщенная полиэфирная смола в соответствии с пятым аспектом предпочтительно выполнена с возможностью ее окрашивания, например, за счет того, что она содержит пигменты, такие как оксид титана. В таком случае изобретение в возможном варианте может относиться к белой панели, которая может быть использована сама по себе, например, в качестве мебельной панели или которая может быть использована в качестве полуфабриката в способе, в котором белый слой используют в качестве основы для печати, на которой еще должна быть выполнена печать.

Термически отвержденная акрилатная смола или термически отвержденная ненасыщенная полиэфирная смола предпочтительно образует базовый слой для печати, выполняемой на нем, который по меньшей мере частично образует вышеупомянутый декоративный слой.