УРОВЕНЬ ТЕХНИКИ

В системе управления технологическим процессом контроллер клапана может выполнять одну или большее количество функций, относящихся к положению клапана, таких как перемещение клапана в некоторое положение, передача информации о положении клапана и/или передача предупреждения, касающегося положения клапана. Один или большее количество контрольно-измерительных устройств системы управления клапаном могут принимать или подавать электрические сигналы для перемещения клапана и/или мониторинга положения клапана. Например, контроллер позиционирования может подавать сигнал для перемещения клапана в конкретное положение, тогда как передатчик может передавать сигнал, который содержит информацию о положении клапана. Для поддержания качества работы системы управления технологическим процессом контрольно-измерительные устройства, используемые для выполнения функций технологического процесса, калибруют для обеспечения точности и надежности. При калибровке каких-либо контрольно-измерительных устройств может потребоваться приостановка работы контроллера клапана, что может в конечном счете повлиять на систему управления технологическим процессом. Соответственно, желательно минимизировать количество времени, затрачиваемое на калибровку контроллера клапана, избежав негативного воздействия на систему управления технологическим процессом.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Один аспект настоящего изобретения относится к системе, способу или устройству для управления клапаном, в которых особенности калибровки одного или большего количества контрольно-измерительных устройств, реализованные в контроллере клапана, используют для обеспечения эксплуатационных характеристик по меньшей мере еще одного контрольно-измерительного устройства. В частности, особенности калибровки контроллера позиционирования могут быть использованы с передатчиком, тем самым устраняя необходимость проводить калибровку контроллера позиционирования и передатчика отдельно.

Еще один аспект изобретения включает использование передатчика двойного питания, который обеспечивает подачу питания к передатчику, когда контроллер позиционирования и/или передатчик приведены в действие.

В другом аспекте изобретения передатчик осуществляет функцию ограничительного переключателя, которая содержит порог переключения для обозначения двух выходных состояний передатчика.

В одном варианте осуществления изобретения контроллер клапана для управления клапаном содержит: контроллер позиционирования, соединенный с клапаном и выполненный с возможностью подачи значения управления клапаном на клапан для перемещения клапана в известное положение, такое как физический предел(-лы) перемещения, например, в полностью открытое или полностью закрытое положение. Контроллер позиционирования содержит процессор контроллера позиционирования и память контроллера позиционирования; передатчик, соединенный с контроллером позиционирования посредством канала передачи данных, причем передатчик содержит процессор передатчика и память передатчика; датчик положения клапана, функционально связанный с клапаном, контроллером позиционирования и передатчиком, причем датчик положения клапана выдает показание датчика положения клапана, указывающее на положение клапана в физическом переделе(-лах) перемещения в ответ на значение сигнала управления клапаном, переданное от контроллера позиционирования на клапан; калибровочную таблицу и/или график, содержащие значения выходных сигналов передатчика, соотносящиеся с показаниями датчика положения клапана, причем калибровочная таблица и/или график созданы процессором контроллера позиционирования, выполняющим алгоритм, использующий информацию о калибровочных состояниях клапана и калибровочные показания датчика положения клапана, полученные от датчика положения клапана в калибровочных состояниях, обусловленных контроллером позиционирования, во время калибровки контроллера позиционирования; и выходной сигнал передатчика, передаваемый от передатчика, полученный на основании показания датчика положения клапана.

Другой вариант осуществления изобретения относится к способу эксплуатации контроллера клапана для управления клапаном, причем контроллер клапана содержит один или большее количество процессоров, память и контроллер позиционирования, соединенный с клапаном, датчиком положения клапана и передатчиком. Способ включает: калибровку контроллера позиционирования посредством одного или большего количества процессоров и получение калибровочных данных при калибровке контроллера позиционирования; создание одним или большим количеством процессоров калибровочной таблицы и/или графика на основании калибровочных данных контроллера позиционирования, причем калибровочная таблица и/или график содержат значение выходных сигналов передатчика, соотносящееся с показанием датчика положения; подачу посредством одного или большего количества процессоров значения сигнала управления клапаном для перемещения клапана; получение одним или большим количеством процессоров показаний датчика положения клапана от датчика положения клапана в ответ на известные положения клапана; использование одним или большим количеством процессоров калибровочной таблицы и/или графика и определение значения выходного сигнала передатчика, соотносящегося с показанием датчика положения клапана; и передачу посредством одного или большего количества процессоров выходного сигнала передатчика, содержащего определенное значение положения клапана.

Еще в одном варианте осуществления изобретения система управления клапаном содержит: контроллер клапана, содержащий один или большее количество процессоров, датчик положения клапана, соединенный с клапаном и одним или большим количеством процессоров; передатчик, соединенный с датчиком положения клапана и одним или большим количеством процессоров; контроллер позиционирования, соединенный с клапаном, датчиком положения клапана, передатчиком и одним или большим количеством процессоров; и долговременное машиночитаемое запоминающее устройство, соединенное с одним или большим количеством процессоров, причем долговременное машиночитаемое запоминающее устройство содержит хранящиеся на нем команды, которые при выполнении одним или большим количеством процессоров вызывают выполнение контроллером клапана следующих операций: калибровки контроллера позиционирования и получения калибровочных данных в ответ на указанную калибровку контроллера позиционирования; создания калибровочной таблицы и/или графика на основании калибровочных данных контроллера позиционирования, причем калибровочная таблица и/или график содержат значение выходных сигналов передатчика, соотносящееся с показанием датчика положения клапана; подачи значения управления клапаном для перемещения клапана; получение показания датчика положения клапана от датчика положения клапана; использования калибровочной таблицы и/или графика и определения значения выходного сигнала передатчика, соотносящегося с полученным показанием датчика положения клапана; и передачи выходного сигнала передатчика, содержащего определенное значение положения клапана.

Еще один вариант осуществления изобретения включает долговременный машиночитаемый носитель, содержащий команды, хранящиеся на запоминающем устройстве системы для управления клапаном, причем система содержит контроллер клапана, содержащий один или большее количество процессоров, датчик положения клапана, соединенный с клапаном и одним или большим количеством процессоров; передатчик, соединенный с датчиком положения клапана и одним или большим количеством процессоров; контроллер позиционирования, соединенный с клапаном, датчиком положения клапана, передатчиком и одним или большим количеством процессоров; и долговременное машиночитаемое запоминающее устройство, соединенное с одним или большим количеством процессоров, причем хранящиеся на запоминающем устройстве команды при выполнении их одним или большим количеством процессоров вызывают осуществление системой следующих операций: калибровки контроллера позиционирования и получения калибровочных данных в ответ на указанную калибровку контроллера позиционирования; создания калибровочной таблицы и/или графика на основании калибровочных данных контроллера позиционирования, причем калибровочная таблица и/или график содержат значения выходных сигналов передатчика, соотносящиеся с показаниями датчика положения клапана; перемещения клапана в некоторое положение; получения показания датчика положения клапана от датчика положения клапана; использования калибровочной таблицы и/или графика и определения значения выходного сигнала передатчика на основании полученного показания датчика положения клапана; и передачи выходного сигнала передатчика, содержащего определенное значение выходного сигнала передатчика.

Кроме того, многие принципы изобретения и большая часть функциональных возможностей изобретения могут быть осуществлены при помощи программного обеспечения или команд и интегральных схем (ИС), таких как специализированные ИС. Предполагается, что специалист в данной области техники, несмотря на, возможно, значительные усилия и богатство выбора конструкций, обусловленные, например, имеющимся временем, существующей технологией и экономическими соображениями, руководствуясь концепциями и принципами, раскрытыми в настоящей заявке, легко может разработать такие программные команды, а также программы и ИС с минимальным проведением исследований. Таким образом, в целях краткости и минимизации вероятности затруднения понимания принципов и концепций настоящего изобретения дальнейшее описание такого программного обеспечения и ИС, если таковое представлено, ограничено основными положениями, касающимися принципов и концепций описанных вариантов осуществления изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

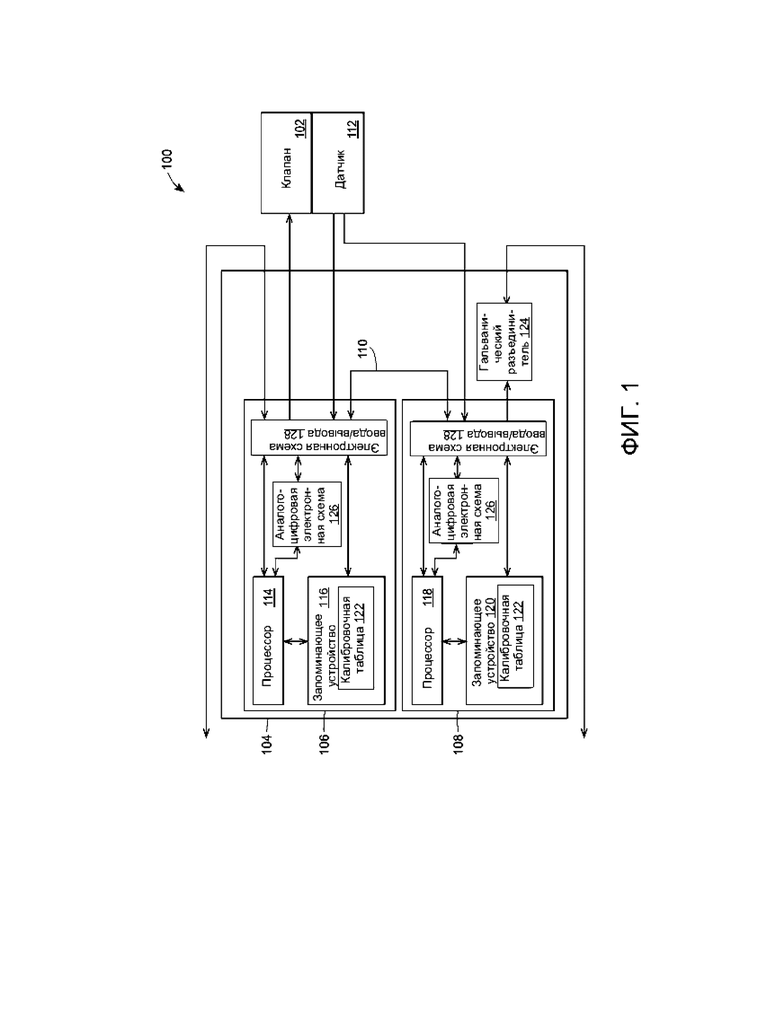

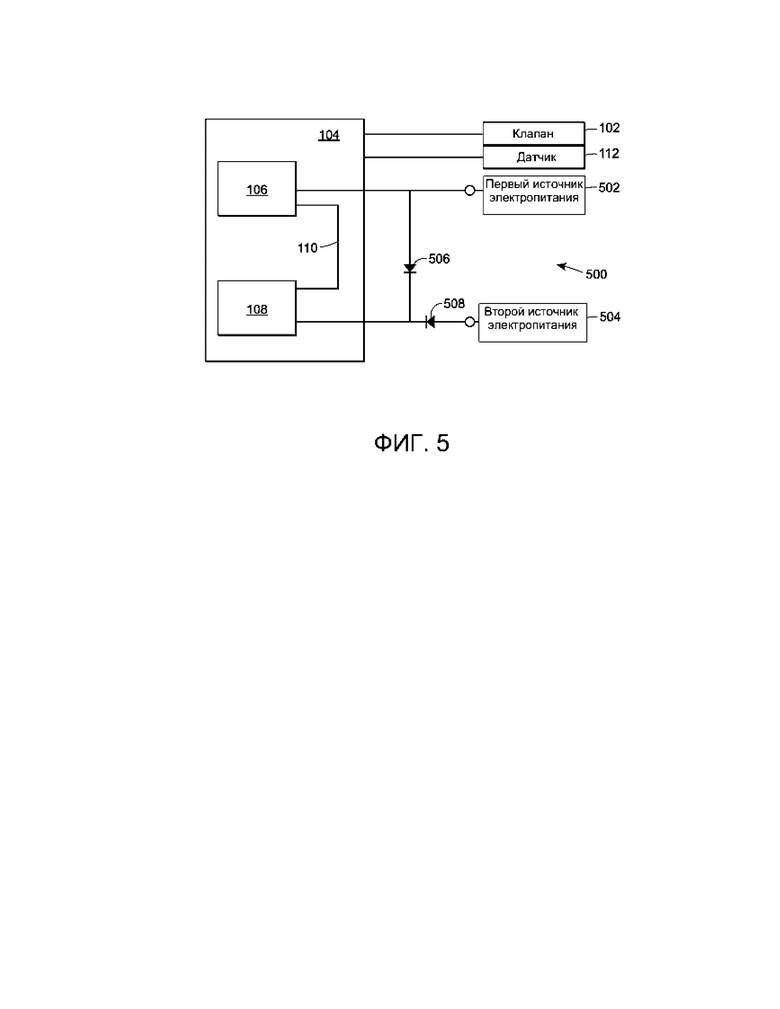

Фиг. 1 изображает блок-схему части системы управления технологическим процессом, включающую примерный контроллер клапана, описанный в настоящей заявке;

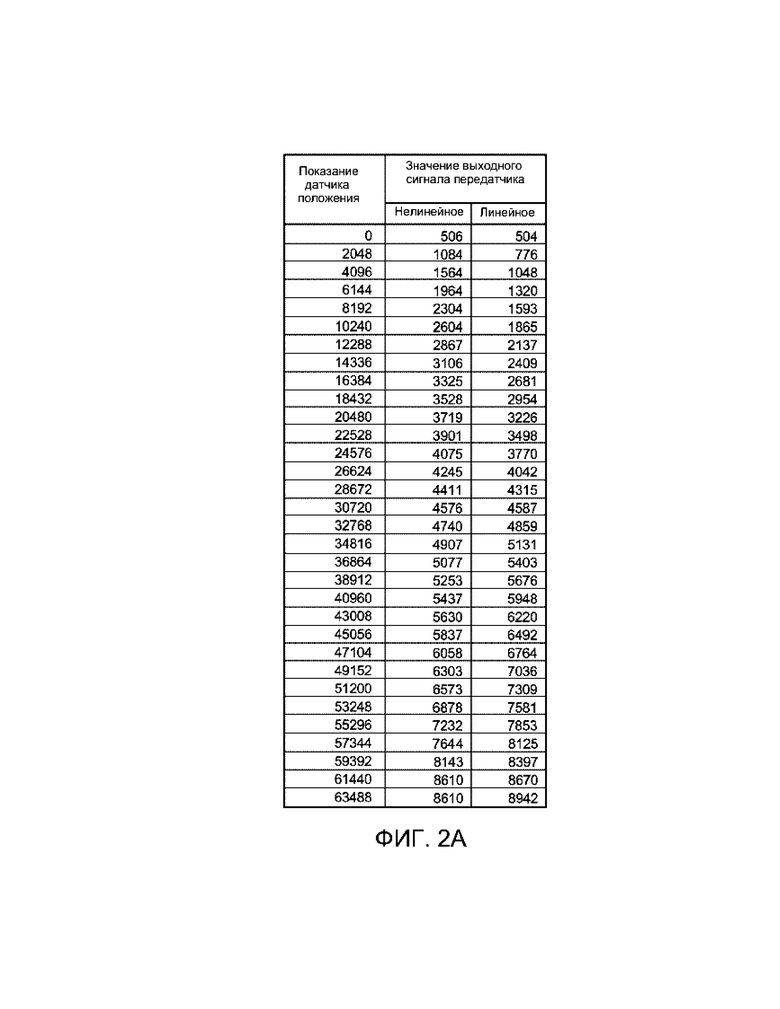

Фиг. 2А изображает примерную калибровочную таблицу, как описано в настоящей заявке;

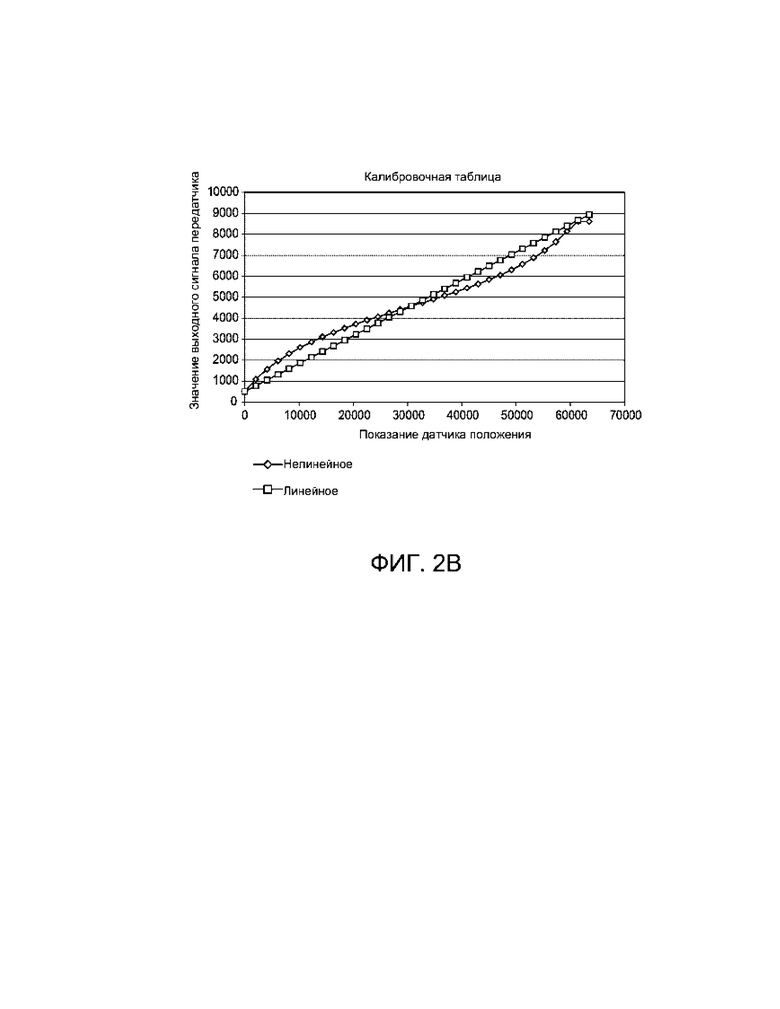

Фиг. 2В изображает примерный калибровочный график, как описано в настоящей заявке;

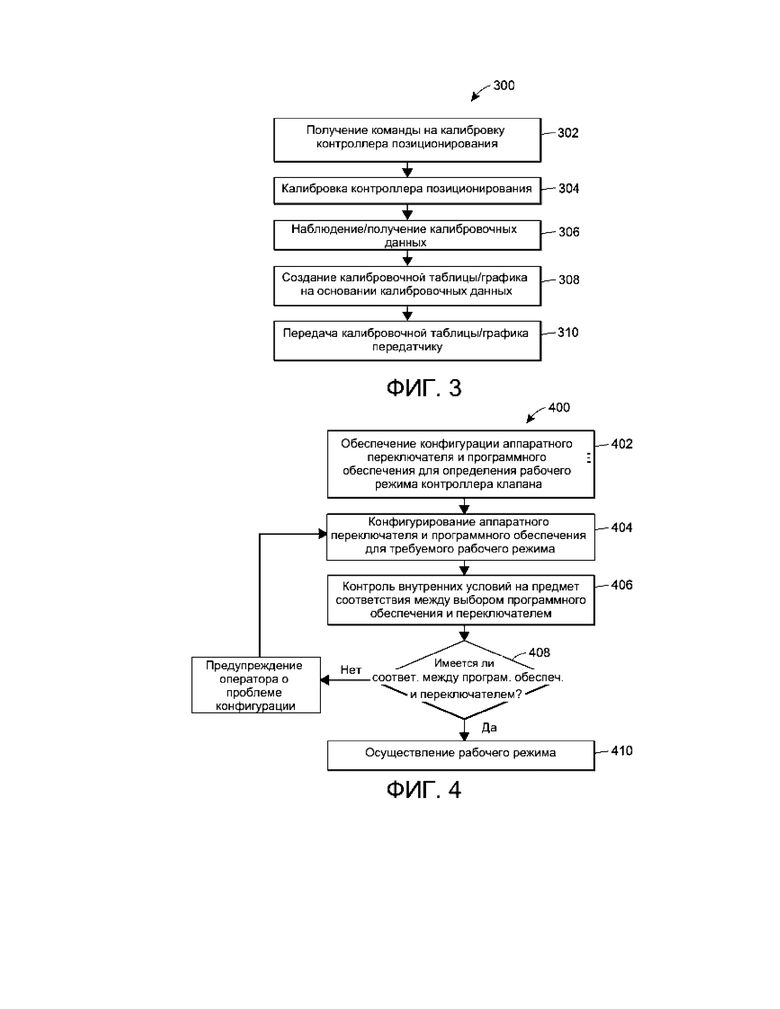

Фиг. 3 изображает структурную схему примерного способа обеспечения калибровочной таблицы и/или графика, как описано в настоящей заявке;

Фиг. 4 изображает структурную схему примерного способа осуществления выбираемой функции контроллера клапана, показанного на фиг. 1; и

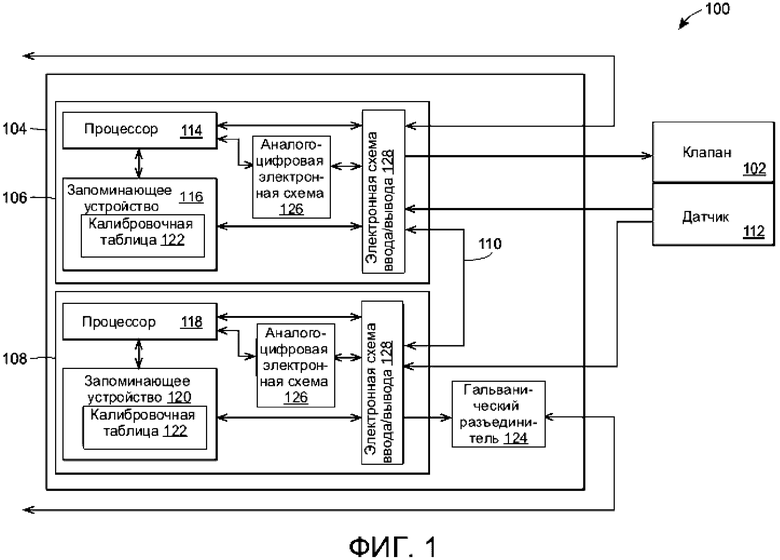

Фиг. 5 изображает блок-схему примерного варианта осуществления конфигурации двойного питания для передатчика контроллера клапана, как описано в настоящей заявке.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Контроллер клапана обычно калибруют для использования прежде чем ввести его в эксплуатацию на площадке. В ходе установки или эксплуатации контроллера клапана может потребоваться повторная калибровка одной или большего количества функций контроллера клапана, таких как входные/выходные сигналы и перемещение клапана. Во время калибровки контроллера клапана контроллер позиционирования может подавать калибровочный сигнал управления клапаном для перемещения клапана в требуемое положение и контроля полученного положения клапана посредством датчика положения клапана или датчика перемещения. Например, калибровочный сигнал управления клапаном может перемещать клапан в полностью открытое положение и/или полностью закрытое положение. Датчик положения клапана или датчик перемещения, соединенный с клапаном, получает калибровочное показание датчика положения клапана, которое указывает на положение клапана. В частности, датчик положения получает калибровочное показание датчика положения клапана, соответствующее положению клапана, возникшему в ответ на заданное калибровочное состояние. Контроллер клапана, например, контроллер позиционирования, создает калибровочную таблицу и/или график на основании по меньшей мере калибровочных данных, например, соотносящейся(-ихся) пары (пар) калибровочных положений клапана и калибровочных показаний датчика положения клапана. Для создания калибровочной таблицы и/или графика могут быть учтены дополнительные аспекты, относящиеся к калибровочным данным, например, конструкция клапана.

Во время нормальной работы клапана контроллер клапана использует калибровочную таблицу и/или график для определения значения выходного сигнала передатчика. В частности, передатчик использует калибровочную таблицу и/или график для определения значения выходного сигнала передатчика, соответствующего показанию датчика положения клапана, полученному датчиком положения клапана в ответ на фактическое положение клапана. Значение выходного сигнала передатчика основано на соответствующем показании датчика положения клапана из калибровочной таблицы и/или графика. Таким образом, передатчик использует калибровочные данные контроллера позиционирования для обеспечения точности значения выходного сигнала передатчика, впоследствии передаваемого передатчиком, без необходимости отдельной калибровки передатчика.

На фиг. 1 изображена блок-схема части системы или сети 100 управления технологическим процессом для управления клапаном 102, которая выполнена в соответствии с одним примерным вариантом осуществления настоящего изобретения, описанным в настоящей заявке. Контроллер 104 клапана содержит контроллер 106 позиционирования, соединенный посредством канала передачи данных (линии или шины 110) с передатчиком 108. Контроллер 104 клапана может поддерживать различные сигналы управления клапаном, такие как сигнал управления токовой петлей величиной 4-20 мА, который хорошо известен в промышленности. Контроллер 104 клапана может использовать управляющие сигналы величиной 4-20 мА для управления положением клапана 102. Помимо управляющего сигнала 4-20 мА на управляющие входные сигналы может быть наложен сигнал протокола магистрального адресуемого удаленного преобразователя (Highway Addressable Remote Transducer, HART™) для обеспечения передачи диагностических, эксплуатационных и дополнительных технологических данных контроллеру 104 клапана посредством сигнального интерфейса HART. Кроме того, как известно в системах управления технологическим процессом, может быть реализовано пневматическое управление для осуществления перемещения привода, которое может в конечном итоге привести к соответствующему перемещению тарелки клапана или другого механизма управления потоком. Например, пневматическое управление может быть использовано для регулирования потока находящейся под давлением текучей среды, такой как газ, от пневматического входа к пневматическому выходу. В некоторых вариантах осуществления изобретения может быть использован второй пневматический выход в зависимости от типа управляемого клапана. Например, некоторые клапаны обеспечивают один входной сигнал давления для перемещения привода клапана, содержащего пружину или другой возвратный механизм.

Контроллер 106 позиционирования содержит вычислительное устройство 114 и запоминающее устройство 116. Передатчик 108 содержит вычислительное устройство 118 и запоминающее устройство 120. Каждое из вычислительных устройств 114, 118 может содержать один или большее количество процессоров или микропроцессоров, а каждый процессор может представлять собой специализированную интегральную схему ASIC, микрокомпьютер или другое аппаратное/программно-аппаратное устройство, выполненное с возможностью осуществления последовательных этапов или стандартных программ для выполнения функций контроллера 104 клапана. Каждое из запоминающих устройств 116, 120 контроллера 104 клапана может содержать любой тип или сочетание запоминающих устройств, обычно используемых в системе управления клапаном, например, энергозависимые, энергонезависимые и/или портативные запоминающие устройства.

Датчик 112 положения клапана соединен с клапаном 102, контроллером 106 позиционирования и передатчиком 108. Датчик 112 обычно предоставляет информацию о положении клапана контроллеру 106 позиционирования и передатчику 108. Передатчик 108 выполнен с возможностью передачи информации о положении клапана системе 100 управления технологическим процессом посредством проводной и/или беспроводной связи.

Во время проведения калибровки контроллер 106 позиционирования приводит клапан 102 к конкретному известному положению или состоянию, такому как физический ограничитель, например, в полностью открытое или полностью закрытое положение. Датчик 112 обеспечивает обратную связь для контроллера 106 позиционирования в отношении положения клапана 102, например, калибровочное показание датчика положения клапана, которое связано с известным положением клапана 102.

Калибровочные данные контроллера 104 клапана содержат соответствующую пару известного калибровочного положения клапана и результирующего калибровочного показания датчика положения клапана. Один или большее количество процессоров контроллера 104 клапана создают калибровочную таблицу и/или график 122 на основании соответствующей пары калибровочного положения клапана и результирующего калибровочного показания датчика положения клапана. При генерировании калибровочной таблицы и/или графика 122 могут быть также использованы дополнительные аспекты или характеристики клапана во время калибровки, например, линейные или вращательные характеристики клапана. Калибровочная таблица и/или график 122 содержат значение выходного сигнала передатчика, которое соответствует показанию датчика положения клапана и может храниться на одном или большем количестве запоминающих устройств 116, 120 контроллера 106 позиционирования и/или передатчика 108. Любая часть калибровочной таблицы и/или графика 122 может автоматически или периодически передаваться от контроллера 106 позиционирования передатчику 108 посредством канала 110 передачи данных, причем копия калибровочной таблицы и/или графика 122 может храниться на запоминающем устройстве 120 передатчика 108.

Во время нормальной работы контроллера 104 клапана передатчик 108 использует калибровочную таблицу и/или график 122 при определении или генерировании значения выходного сигнала передатчика. Например, при получении показания датчика положения клапана от датчика 112 положения клапана процессор 118 передатчика 108 использует калибровочную таблицу и/или график 122 для определения и/или генерирования соответствующего значения выходного сигнала передатчика, которое точно отражает положение клапана 102. В частности, процессор 118 передатчика 108 использует калибровочную таблицу и/или график 122 для определения значения выходного сигнала передатчика, соответствующего показанию датчика положения клапана, полученному датчиком 112 положения клапана. Иными словами, значение положения клапана, относящееся к выходному сигналу передатчика и передаваемое от передатчика 108, является результатом цифрового преобразования показания датчика положения клапана в значение выходного сигнала передатчика посредством интерполяции калибровочной таблицы и/или графика 122. Калибровочная таблица и/или график 122 могут обеспечивать различную конфигурацию (например, линейную или нелинейную) клапана 102; к примеру, когда датчик 112 положения клапана является поворотным потенциометром на клапане с поступательным движением штока и, как правило, требуется линеаризация. Контроллер клапана, сконфигурированный таким образом, обеспечивает в целом более функциональное программное обеспечение контроллера 106 позиционирования для управления, поддержания и/или координирования калибрования и линеаризации передатчика 108 одновременно с управлением, поддержанием и/или координированием своего собственного калибрования и линеаризации. Такое управление и/или координация калибрования и линеаризации и контроллера 106 позиционирования, и передатчика 108 обеспечивает возможность управления контроллером 104 клапана одним пользовательским интерфейсом и значительно упрощает аппаратные средства и программное обеспечение передатчика 108 за счет устранения необходимости отдельной калибровки передатчика 108.

Некоторые примеры калибровочной таблицы и графика 122, которые могут быть использованы для обеспечения преобразования исходных значений показаний датчика положения клапана, полученных от датчика 112 положения клапана, в исходные значения для выходных сигналов передатчика, представлены на фиг. 2А и 2В. В калибровочной таблице, показанной на фиг. 2А, столбцы содержат соответствующие индексные значения, например, показания датчика положения клапана и значения выходного сигнала передатчика (линейные и нелинейные), полученные на основании калибровочных данных, которые могут содержать аспекты конфигурации клапана. Калибровочный график, показанный на фиг. 2В, является графическим представлением индексных значений, представленных в калибровочной таблице, изображенной на фиг. 2А, и содержит оси, обозначающие значения положения датчика положения клапана (горизонтальная ось) и значения выходного сигнала передатчика (вертикальная ось), например, значения широтно-импульсной модуляции (вертикальная ось). Таким образом, при нормальной работе контроллера 104 клапана передатчик 108 использует показание датчика положения клапана, полученное от датчика 112 положения клапана, с калибровочной таблицей и/или графиком 122 для определения соответствующего выходного сигнала передатчика. Выходной сигнал передатчика может быть представлен в виде значения широтно-импульсной модуляции для линейной или нелинейной конфигурации контроллера 104 клапана. Значение широтно-импульсной модуляции может быть включено в сигнал положения клапана, передаваемый передатчиком 108 другому участку системы 100 управления технологическим процессом.

На фиг. 3 изображена блок-схема примерного способа 300, относящегося к созданию калибровочной таблицы и/или графика на основании калибровочных данных контроллера 104 клапана, показанного на фиг. 1. На этапе 302 контроллер 104 клапана принимает управляющий сигнал для калибровки контроллера 106 позиционирования. На этапе 304 осуществляется калибровка контроллера позиционирования. В некоторых стандартных программах калибровки контроллер 106 позиционирования подает последовательность калибровочных сигналов управления клапаном для перемещения клапана 102 во множество положений. Каждый калибровочный сигнал управления клапаном приводит клапан в известное положение клапана, например, в полностью открытое и полностью закрытое положение. На этапе 306 датчик 112 положения клапана контролирует положение клапана 102 и получает или обнаруживает калибровочное показание датчика положения клапана для каждого калибровочного управляющего положения клапана, достигнутого во время процедуры калибровки. Помимо калибровочных положений клапана и результирующих показаний датчика положения клапана калибровочные данные могут также содержать аспекты конструкции клапана, например, линейные или вращательные характеристики клапана. Калибровочные данные могут храниться в памяти контроллера 104 клапана.

На этапе 308 один или большее количество процессоров контроллера клапана генерируют калибровочную таблицу и/или график на основании калибровочных данных. Например, один или большее количество процессоров контроллера 106 клапана могут использовать соответствующую пару(-ы) калибровочного положения(-ий) клапана и связанного с ним калибровочного показания(-ий) датчика положения, полученного при калибровке контроллера 106 позиционирования, для расчета соответствующего значения(-ий) выходного сигнала передатчика. При нормальной работе контроллера клапана один или большее количество процессоров передатчика 108 могут использовать калибровочную таблицу и/или график для определения значения(-ий) выходного сигнала передатчика, соотносящихся с показанием(-ями) датчика положения клапана. Значение выходного сигнала передатчика является результатом цифрового преобразования с использованием интерполяции калибровочной таблицы и/или графика, хранящихся в памяти контроллера 104 клапана.

На этапе 310 обеспечивается доступ передатчика 108 к калибровочной таблице и/или графику. Например, калибровочная таблица и/или график могут быть переданы от контроллера 106 позиционирования передатчику 108 посредством канала передачи данных (линии или шины), где они позже могут быть использованы передатчиком 108 при нормальной работе контроллера клапана для определения или расчета значения выходного сигнала передатчика, которое является характерным для положения клапана 102. Калибровочная таблица и/или график, созданные одним или более процессорами, выполняющими алгоритм, использующий соответствующую пару(-ы) положения клапана и показания датчика положения клапана, предпочтительно передаются автоматически вычислительным устройством (например, одним или более процессорами) контроллера 106 позиционирования передатчику 108 после выполнения калибровки контроллера 106 позиционирования. Примерные варианты калибровочной таблицы и/или графика, переданные от контроллера 106 позиционирования, представлены в калибровочной таблице на фиг. 2А и калибровочном графике на фиг. 2В, каждый из которых может быть обновлен после калибровки контроллера 106 позиционирования и сохранен на запоминающем устройстве 116 контроллера 106 позиционирования и/или передатчика 108.

Такой способ координации калибрования и линеаризации функции контроллера позиционирования и функции передатчика обеспечивает возможность регулирования процесса управления клапаном одним пользовательским интерфейсом, а также упрощает аппаратные средства и программное обеспечение процессора передатчика. В частности, возможность контроллера 106 позиционирования контроллера 104 клапана создавать калибровочную таблицу и/или график на основании калибровочных данных контроллера 106 позиционирования, где передатчик 108 контроллера 104 позиционирования использует калибровочную таблицу и/или график для определения точного значения выходного сигнала передатчика, позволяет контроллеру 104 клапана пропустить отдельную процедуру калибровки для передатчика 108, что может уменьшить количество времени, в течение которого контроллер 104 клапана может быть непригоден для работы.

Как показано на фиг. 1, один вариант осуществления контроллера 104 клапана содержит гальванический разъединитель 124, функционально связанный с передатчиком 108 и системой 100 управления технологическим процессом, который предотвращает прохождение электрического тока между ними. Гальванический разъединитель 124 является эффективным компонентом для размыкания контуров заземления и предотвращения прохождения нежелательного электрического тока к контроллеру 104 клапана при совместном использования электрического заземления. Несмотря на то, что гальванический разъединитель 124 не допускает наличия непосредственного проводящего канала между передатчиком 108 и системой 100 управления технологическим процессом, энергия или информация может быть передана между ними при помощи других средств, таких как емкостное сопротивление, индукция или электромагнитные волны, а также оптические, акустические или механические средства. Некоторые примерные варианты реализации гальванического разъединителя 124 включают конденсатор, трансформатор и оптрон.

В другом варианте осуществления контроллера 104 клапана может быть использована аналого-цифровая или цифро-аналоговая электронная схема 126 для обеспечения цифрового преобразования показания датчика положения клапана в значение выходного сигнала передатчика. Следует понимать, что любая известная технология реализации аналого-цифровой и цифро-аналоговой электронной схемы 126 может быть включена в контроллер 106 позиционирования и передатчик 108. Кроме того, для обеспечения связи между контроллером 104 клапана (например, контроллером 106 позиционирования, передатчиком 108) и другими устройствами системы 100 управления технологическим процессом (например, клапаном 102, датчиком 112) может быть реализована электронная схема 128 ввода/вывода. Любая известная технология реализации электронной схемы 128 ввода/вывода может быть включена в контроллер 104 клапана, например, для обеспечения управления выходным сигналом передатчика, в конечном счете передаваемым передатчиком 108, может быть осуществлена широтно-импульсная модуляция (ШИМ) или временная импульсная модуляция (ВИМ). Импульсно-модулированный сигнал может проходить от передатчика 108 через гальванический разъединитель 124 к системе 100 управления технологическим процессом. Импульсно-модулированный сигнал может быть использован для управления выходным током при помощи компонентов электронной схемы, которые достаточно устойчивы, при этом повторная калибровка выходной части 4-20 мА контроллера 104 клапана обычно не требуется.

В другом аспекте контроллера 104 клапана может быть использована конфигурация при помощи чего-то одного из физического переключателя, вспомогательного входа или программного обеспечения либо их сочетания для выбора первого рабочего режима, в котором передатчик 108 обеспечивает аналоговый выходной сигнал, представляющий положение клапана 102. В альтернативном варианте осуществления изобретения конфигурация может предусматривать второй рабочий режим, в котором передатчик 108 может обеспечивать функциональные возможности ключевого типа, где выходной сигнал представляет состояние или положение клапана относительно предварительно заданного порогового значения. Пороговое значение может быть установлено для различения положения клапана из двух положений или состояний; например, между полностью открытым положением клапана и неполностью открытым положением клапана или между полностью закрытым положением клапана и неполностью закрытым положением клапана. Кроме того, пороговое значение может быть установлено в виде процентов от полностью открытого положения клапана, например, открыт более чем на 50% или менее чем на 50%. Пороговое значение, которое может быть использовано для обнаружения перехода положения клапана из одного состояния в другое, например, из полностью открытого в неполностью открытое, может быть включено в модуль сигнализации для предупреждения персонала системы управления об изменении рабочего состояния клапана 102.

На фиг. 4 изображена структурная схема примерного способа 400 обеспечения выбираемых выходных режимов контроллера 104 клапана, показанного на фиг. 1. На этапе 402 обеспечивают конфигурацию аппаратного переключателя и программного обеспечения для задействования различных рабочих режимов контроллера клапана, например, для обеспечения выходного сигнала, свидетельствующего о положении клапана, состоянии клапана и т.п. На этапе 404 конфигурируют переключатель и программное обеспечение для требуемого рабочего режима. На этапе 406 осуществляют контроль внутренних условий, например, наличия электропитания от источника питания передатчика, на предмет соответствия требуемому рабочему режиму. На этапе 408 в случае соответствия конфигураций переключателя и программного обеспечения контроллер клапана осуществляет требуемый рабочий режим на этапе 410, например, положение клапана, состояние клапана. В случае несоответствия оператор вынужден исправлять конфигурацию.

В другом варианте осуществления контроллера 104 клапана передатчик 108 является передатчиком двойного питания и выполнен с возможностью получения электропитания в случае питания контроллера 106 положения или передатчика 108 либо их обоих. На фиг. 5 показана примерная конфигурация электронной схемы 500 двойного питания для реализации с контроллером 104 клапана. Электронная схема 500 двойного питания обеспечивает возможность передатчика 108 принимать или получать калибровочную таблицу и/или график от контроллера 106 положения. В частности, первый источник 502 электропитания соединен с контроллером 106 позиционирования и передатчиком 108, а второй источник 504 электропитания соединен с передатчиком 108. Использование первого источника 502 электропитания для подачи электроэнергии и к контроллеру 106 позиционирования, и к передатчику 108 обеспечивает возможность питания передатчика 108 во время того, когда контроллер 106 позиционирования может отправлять калибровочную таблицу/график передатчику 108. В примерном варианте осуществления электронной схемы двойного питания, показанной на фиг. 5, диодная схема 500, содержащая пару диодов 506, 508, функциональна связана с первым источником 502 электропитания, вторым источником 504 электропитания, контроллером 106 позиционирования и передатчиком 108. Если второй источник 504 электропитания не подает электроэнергию к передатчику 108, например, во время первоначальной установки технологической системы, когда передатчик может не находиться в работе, диодная электронная схема обеспечивает подачу электроэнергии от первого источника 502 электропитания к передатчику108.

Варианты применения и преимущества систем, способов и методов, описанных в настоящей заявке, не ограничены только вышеприведенными примерами. Многие другие варианты применения и преимущества возможны за счет использования систем, способов и методов, описанных в настоящей заявке. Таким образом, может быть выполнено множество модификаций и вариантов методов и конструкций, описанных и изображенных в настоящей заявке, в пределах сущности и объема настоящего изобретения. Соответственно, следует понимать, что способы и устройство, описанные в настоящей заявке, являются только иллюстративными и не ограничивают объем изобретения.

Следует также понимать, что, если только термин однозначно не определен в данной заявке с использованием предложения "В настоящей заявке термин '______' означает ..." или подобного предложения, то нет никакого намерения ограничить значение данного термина, прямо или косвенно, за пределами его общепринятого или обычного значения, и такой термин не должен интерпретироваться как ограниченный в объеме на основании любой формулировки, сделанной в любом разделе данного патента (кроме текста формулы изобретения). В тех случаях, когда любой термин, приведенный в формуле изобретения в конце настоящего патента, упоминается в данном патенте в соответствии с единственным значением, это сделано лишь для ясности с тем, чтобы не путать читателя, и не предполагается, что такой термин ограничен, косвенно или иным образом, этим единственным значением. Кроме того, если только элемент формулы изобретения не задан словом "означает" и функцией без описания какой-либо структуры, не предполагается, что объем какого-либо элемента формулы изобретения интерпретируется на основании применения 35 U.S.C. § 112(f) и/или pre-AIA 35 U.S.C. § 112, шестой пункт.

Более того, несмотря на то, что предшествующий текст предлагает подробное описание различных вариантов осуществления изобретения, следует понимать, что объем изобретения задан формулой изобретения, представленной в конце настоящего документа. Подробное описание следует толковать лишь как иллюстративное и не описывающее все возможные варианты осуществления изобретения, поскольку описывать каждый возможный вариант осуществления изобретения было бы непрактично, если не невозможно. Многочисленные альтернативные варианты осуществления изобретения могут быть реализованы на основании либо существующей технологии, либо технологии, разработанной после даты подачи настоящей заявки на изобретение, что входит в объем формулы изобретения. В качестве примера, не ограничивающего настоящее изобретение, представленное в данной заявке описание предполагает по меньшей мере следующие аспекты:

Аспект 1: Контроллер клапана для управления клапаном, содержащий: контроллер позиционирования, соединенный с клапаном и выполненный с возможностью подачи сигнала управления клапаном на клапан для перемещения клапана в известное положение, такое как физический ограничитель(-ли) перемещения, например, в полностью открытое или полностью закрытое положение; причем контроллер позиционирования содержит процессор контроллера позиционирования и память контроллера позиционирования; передатчик, соединенный с контроллером позиционирования посредством канала передачи данных, причем передатчик содержит процессор передатчика и память передатчика; датчик положения клапана, функционально связанный с клапаном, контроллером позиционирования и передатчиком, причем датчик положения клапана обеспечивает показание датчика положения клапана, указывающее на положение клапана, в ответ на значение сигнала управления клапаном, переданное от контроллера позиционирования на клапан; калибровочную таблицу и/или график, содержащие значения выходных сигналов передатчика, соотносящиеся с показаниями датчика положения клапана, причем калибровочная таблица и/или график созданы процессором контроллера позиционирования, выполняющим алгоритм, использующий информацию о калибровочном положении клапана во время калибровки контроллера позиционирования и калибровочные показания датчика положения, полученные от датчика положения клапана в ответ на калибровочное положение клапана во время калибровки контроллера позиционирования; и выходной сигнал передатчика, передаваемый от передатчика, содержащий значение выходного сигнала передатчика.

Аспект 2: Контроллер клапана в соответствии с аспектом 1, в котором калибровочная таблица и/или график хранятся в памяти контроллера позиционирования.

Аспект 3: Контроллер клапана в соответствии с любым сочетанием аспектов 1 и 2, в котором калибровочная таблица и/или график автоматически передаются передатчику после завершения корректировки калибровочных данных.

Аспект 4: Контроллер клапана в соответствии с любым сочетанием аспектов 1-3, в котором калибровочная таблица и/или график хранятся в памяти передатчика.

Аспект 5: Контроллер клапана в соответствии с любым сочетанием аспектов 1-4, дополнительно содержащий по меньшей мере один выбираемый выходной режим.

Аспект 6: Контроллер клапана в соответствии с любым сочетанием аспектов 1-5, дополнительно содержащий первый выходной режим, в котором выходной сигнал передатчика представляет положение клапана.

Аспект 7: Контроллер клапана в соответствии с любым сочетанием аспектов 1-6, дополнительно содержащий второй выходной режим, в котором выходной сигнал передатчика или переключателя представляет состояние положения клапана, определенное относительно порогового уровня положения клапана.

Аспект 8: Контроллер клапана в соответствии с любым сочетанием аспектов 1-7, дополнительно содержащий гальванический разъединитель, соединенный между передатчиком и сетью системы управления технологическим процессом.

Аспект 9: Контроллер клапана в соответствии с любым сочетанием аспектов 1-8, дополнительно содержащий схему электропитания, соединенную с контроллером клапана и содержащую пару электрически разделенных источников электропитания, причем указанная пара электрически разделенных источников электропитания включает первый источник электропитания, выполненный с возможностью подачи электроэнергии к контроллеру позиционирования и передатчику, и второй источник электропитания, выполненный с возможностью подачи электроэнергии к передатчику, причем схема электропитания выполнена с возможностью подачи электроэнергии к передатчику посредством первого источника электропитания, когда второй источник электропитания не может этого сделать.

Аспект 10: Контроллер клапана в соответствии с любым сочетанием аспектов 1-9, в котором схема электропитания включает диодную схему, в которой пара диодов соединена с контроллером позиционирования, передатчиком, первым источником электропитания и вторым источником электропитания.

Аспект 11: Способ эксплуатации контроллера клапана для управления клапаном, содержащего один или большее количество процессоров, память и контроллер позиционирования, соединенный с клапаном, датчиком положения клапана и передатчиком, включающий: калибровку контроллера позиционирования посредством одного или большего количества процессоров и получение калибровочных данных при калибровке контроллера позиционирования; создание одним или большим количеством процессоров калибровочной таблицы и/или графика на основании калибровочных данных контроллера позиционирования, причем калибровочная таблица и/или график содержат значение положения клапана, соотносящееся с показанием датчика положения клапана; подачу на клапан посредством одного или большего количества процессоров калибровочного сигнала управления клапаном; получение одним или большим количеством процессоров показаний датчика положения клапана от датчика положения клапана в ответ на поданный калибровочный сигнал управления клапаном; использование одним или большим количеством процессоров калибровочной таблицы и/или графика и определение значения выходного сигнала передатчика, соотносящегося с показанием датчика положения клапана; и передачу посредством одного или большего количества процессоров выходного сигнала передатчика, содержащего определенное значение положения клапана.

Аспект 12: Способ в соответствии с аспектом 11, в котором генерирование калибровочной таблицы и/или графика включает выполнение алгоритма, использующего калибровочные данные контроллера позиционирования для определения значения выходного сигнала передатчика на основании калибровочного положения клапана и калибровочного показания датчика положения клапана, полученного от датчика положения клапана в ответ на калибровочный сигнал управления клапаном, подаваемый контроллером позиционирования во время калибровки контроллера позиционирования.

Аспект 13: Способ в соответствии с любым сочетанием аспектов 11 и 12, в котором определение значения выходного сигнала передатчика включает использование калибровочной таблицы и/или графика для нахождения значения выходного сигнала передатчика, связанного с показанием датчика положения клапана.

Аспект 14: Система управления клапаном, содержащая контроллер клапана, который включает: один или большее количество процессоров, датчик положения клапана, соединенный с клапаном и одним или большим количеством процессоров; передатчик, соединенный с датчиком положения клапана и одним или большим количеством процессоров; контроллер позиционирования, соединенный с клапаном, датчиком положения клапана, передатчиком и одним или большим количеством процессоров; и долговременное машиночитаемое запоминающее устройство, соединенное с одним или большим количеством процессоров, причем долговременное машиночитаемое запоминающее устройство содержит хранящиеся на нем команды, которые при выполнении одним или большим количеством процессоров вызывают выполнение контроллером клапана следующих операций: калибровки контроллера позиционирования и получения калибровочных данных при калибровке контроллера позиционирования; создания калибровочной таблицы и/или графика на основании калибровочных данных контроллера позиционирования; передачи клапану значения управления клапаном; получения показания датчика положения клапана от датчика положения клапана; использования калибровочной таблицы и/или графика и определения значения выходного сигнала передатчика на основании показания датчика положения клапана; и передачи выходного сигнала передатчика, содержащего определенное значение положения клапана.

Аспект 15: Система в соответствии с аспектом 14, дополнительно содержащая калибровочную таблицу и/или график, хранящиеся на запоминающем устройстве и содержащие значение выходного сигнала передатчика, соотносящееся с показанием датчика положения, причем калибровочная таблица и/или график созданы одним или большим количеством процессоров, выполняющих алгоритм для определения значения выходного сигнала передатчика, где алгоритм использует информацию о калибровочном положении клапана, достигнутом во время калибровки контроллера позиционирования, и калибровочное показание датчика положения, полученное от датчика положения клапана в ответ на калибровочное положение клапана во время калибровки контроллера позиционирования.

Аспект 16: Долговременный машиночитаемый носитель, содержащий команды, хранящиеся на запоминающем устройстве системы управления клапаном, причем система содержит контроллер клапана, содержащий один или большее количество процессоров, датчик положения клапана, соединенный с клапаном и одним или большим количеством процессоров; передатчик, соединенный с датчиком положения клапана и одним или большим количеством процессоров; контроллер позиционирования, соединенный с клапаном, датчиком положения клапана, передатчиком и одним или большим количеством процессоров; и долговременное машиночитаемое запоминающее устройство, соединенное с одним или большим количеством процессоров, причем хранящиеся на запоминающем устройстве команды при выполнении их одним или большим количеством процессоров вызывают осуществление системой следующих операций: калибровки контроллера позиционирования и получения калибровочных данных при калибровке контроллера позиционирования; создания калибровочной таблицы и/или графика на основании калибровочных данных контроллера позиционирования, причем калибровочная таблица и/или график содержат значение выходных сигналов передатчика, соотносящиеся с показаниями датчика положения; подачи на клапан значения управления клапаном; получения значения положения клапана от датчика положения в ответ на положение клапана; использования калибровочной таблицы и/или графика и определения значения выходного сигнала передатчика на основании показания датчика положения клапана; и передачи выходного сигнала передатчика, содержащего определенное значение положения клапана.

Аспект 17: Долговременный машиночитаемый носитель в соответствии с аспектом 16, в котором калибровочная таблица и/или график хранятся на запоминающем устройстве и созданы одним или большим количеством процессоров, выполняющих алгоритм, использующий информацию о калибровочных положениях клапана, достигнутых во время калибровки контроллера позиционирования, и калибровочные показания датчика положения, полученные от датчика положения клапана в ответ на калибровочный сигнал управления клапаном, поданный контроллером позиционирования во время калибровки контроллера позиционирования.

Изобретение относится к технологическим процессам. Контроллер клапана для управления клапаном содержит контроллер позиционирования, передатчик и датчик положения клапана. В калибровочной таблице или графике содержатся значения выходного сигнала передатчика, соотносящиеся с показаниями датчика положения клапана. Калибровочная таблица или график созданы процессором контроллера позиционирования, выполняющим алгоритм, использующий информацию о положениях клапана, достигнутых клапаном во время калибровки контроллера позиционирования, и калибровочные показания датчика положения, полученные от датчика положения клапана в ответ на калибровочный сигнал управления клапаном, поданный контроллером позиционирования во время калибровки контроллера позиционирования. Сокращается время калибровки. 4 н. и 13 з.п. ф-лы, 5 ил.

1. Контроллер клапана для управления клапаном, содержащий:

контроллер позиционирования, соединенный с клапаном и выполненный с возможностью приведения клапана в известное положение, причем контроллер позиционирования содержит процессор контроллера позиционирования и память контроллера позиционирования;

передатчик, соединенный с контроллером позиционирования посредством канала передачи данных и содержащий процессор передатчика и память передатчика;

датчик положения клапана, функционально связанный с клапаном, контроллером позиционирования и передатчиком, причем датчик положения клапана обеспечивает показание датчика положения клапана, указывающее на положение клапана;

калибровочную таблицу и/или график, содержащие значения выходного сигнала передатчика, соотносящиеся с показаниями датчика положения клапана, причем калибровочная таблица и/или график созданы процессором контроллера позиционирования, выполняющим алгоритм, использующий информацию о положениях клапана, достигнутых клапаном во время калибровки контроллера позиционирования, и калибровочные показания датчика положения, полученные от датчика положения клапана в ответ на калибровочный сигнал управления клапаном, поданный контроллером позиционирования во время калибровки контроллера позиционирования; и

выходной сигнал передатчика, передаваемый от передатчика и содержащий значение выходного сигнала передатчика.

2. Контроллер клапана по п. 1, в котором калибровочная таблица и/или график хранятся в памяти контроллера позиционирования.

3. Контроллер клапана по любому из предшествующих пунктов, в котором калибровочная таблица и/или график автоматически передаются передатчику после завершения калибровки контроллера позиционирования.

4. Контроллер клапана по любому из предшествующих пунктов, в котором калибровочная таблица и/или график хранятся в памяти передатчика.

5. Контроллер клапана по любому из предшествующих пунктов, содержащий передатчик по меньшей мере с одним выбираемым выходным режимом.

6. Контроллер клапана по любому из предшествующих пунктов, содержащий первый выходной режим, в котором выходной сигнал передатчика представляет положение клапана.

7. Контроллер клапана по любому из предшествующих пунктов, содержащий второй выходной режим, в котором выходной сигнал передатчика представляет состояние положения клапана, определенное относительно порогового уровня положения клапана.

8. Контроллер клапана по любому из предшествующих пунктов, содержащий выходной режим передатчика, в котором выходной сигнал передатчика представляет состояние положения клапана, определенное относительно порогового уровня положения клапана.

9. Контроллер клапана по любому из предшествующих пунктов, дополнительно содержащий гальванический разъединитель, соединенный между передатчиком и сетью системы управления технологическим процессом.

10. Контроллер клапана по любому из предшествующих пунктов, дополнительно содержащий:

схему электропитания, соединенную с контроллером клапана и содержащую пару электрически разделенных источников электропитания, причем указанная пара электрически разделенных источников электропитания содержит первый источник электропитания, выполненный с возможностью подачи электроэнергии к контроллеру позиционирования и передатчику, и второй источник электропитания, выполненный с возможностью подачи электроэнергии к передатчику.

11. Контроллер клапана по любому из предшествующих пунктов, в котором схема электропитания включает диодную схему, содержащую пару диодов, соединенных с контроллером позиционирования, передатчиком, первым источником электропитания и вторым источником электропитания.

12. Способ эксплуатации контроллера клапана для управления клапаном, содержащего один или большее количество процессоров, память и контроллер позиционирования, соединенный с клапаном, датчиком положения клапана и передатчиком, включающий:

калибровку контроллера позиционирования посредством одного или большего количества процессоров и получение калибровочных данных при калибровке контроллера позиционирования;

создание одним или большим количеством процессоров калибровочной таблицы и/или графика на основании калибровочных данных контроллера позиционирования, причем калибровочная таблица и/или график содержат значение выходного сигнала передатчика, соотносящееся с показанием датчика положения клапана;

подачу на клапан посредством одного или большего количества процессоров сигнала управления клапаном;

получение одним или большим количеством процессоров показания датчика положения клапана от датчика положения клапана, причем показание датчика положения клапана характеризуют положение клапана;

использование одним или большим количеством процессоров калибровочной таблицы и/или графика и определение значения выходного сигнала передатчика, соотносящегося с показанием датчика положения клапана; и

передачу посредством одного или большего количества процессоров выходного сигнала передатчика, содержащего определенное значение выходного сигнала передатчика.

13. Способ по п. 12, в котором генерирование калибровочной таблицы и/или графика включает выполнение алгоритма, использующего показание датчика положения клапана, полученное от датчика положения клапана, и информацию о положении клапана, достигнутом при подаче контроллером позиционирования калибровочных сигналов управления клапаном во время калибровки контроллера позиционирования.

14. Система управления клапаном, содержащая:

контроллер клапана, который содержит:

один или большее количество процессоров;

датчик положения клапана, соединенный с клапаном и одним или большим количеством процессоров;

передатчик, соединенный с датчиком положения клапана и одним или большим количеством процессоров;

контроллер позиционирования, соединенный с клапаном, датчиком положения клапана, передатчиком и одним или большим количеством процессоров; и

долговременное машиночитаемое запоминающее устройство, соединенное с одним или большим количеством процессоров, причем хранящиеся на запоминающем устройстве команды при выполнении их одним или большим количеством процессоров вызывают выполнение контроллером клапана следующих операций:

калибровки контроллера позиционирования и получения калибровочных данных при калибровке контроллера позиционирования;

создания калибровочной таблицы и/или графика на основании калибровочных данных контроллера позиционирования, причем калибровочная таблица и/или график содержат значение выходного сигнала передатчика, соотносящееся с показанием датчика положения клапана;

подачи на клапан сигнала управления клапаном;

получения показания датчика положения клапана от датчика положения клапана в ответ на положение клапана, достигаемое при подаче на клапан значения сигнала управления клапаном;

использования калибровочной таблицы и/или графика и определение значения выходного сигнала передатчика, соотносящегося с показанием датчика положения клапана; и

передачи выходного сигнала передатчика, содержащего определенное значение выходного сигнала передатчика, связанное с положением клапана.

15. Система по п. 14, в которой калибровочная таблица и/или график хранятся на запоминающем устройстве и созданы одним или большим количеством процессоров, выполняющих алгоритм, использующий информацию о калибровочном положении клапана, достигнутом во время калибровки контроллера позиционирования, и калибровочное показание датчика положения, полученное от датчика положения клапана в ответ на положения клапана во время калибровки контроллера позиционирования.

16. Долговременный машиночитаемый носитель, содержащий команды, хранящиеся на запоминающем устройстве системы управления клапаном, причем система содержит контроллер клапана, содержащий один или большее количество процессоров, датчик положения клапана, соединенный с клапаном и одним или большим количеством процессоров; передатчик, соединенный с датчиком положения клапана и одним или большим количеством процессоров; контроллер позиционирования, соединенный с клапаном, датчиком положения клапана, передатчиком и одним или большим количеством процессоров; и долговременное машиночитаемое запоминающее устройство, соединенное с одним или большим количеством процессоров, причем хранящиеся на запоминающем устройстве команды при выполнении их одним или большим количеством процессоров вызывают осуществление системой следующих операций:

калибровки контроллера позиционирования и получения калибровочных данных при калибровке контроллера позиционирования;

создания калибровочной таблицы и/или графика на основании калибровочных данных контроллера позиционирования, причем калибровочная таблица и/или график содержат значение выходного сигнала передатчика, соотносящееся с показанием датчика положения клапана;

подачи на клапан сигнала управления клапаном;

получения значения положения клапана от датчика положения клапана в ответ на положение клапана, достигаемое при подаче на клапан сигнала управления клапаном;

использования калибровочной таблицы и/или графика и определения значения выходного сигнала передатчика на основании показания датчика положения клапана; и

передачи выходного сигнала передатчика, содержащего определенное значение положения клапана.

17. Долговременный машиночитаемый носитель по п. 16, в котором калибровочная таблица и/или график хранятся на запоминающем устройстве и созданы одним или большим количеством процессоров, выполняющих алгоритм, использующий информацию о калибровочном положении клапана, достигнутом клапаном во время калибровки контроллера позиционирования, и калибровочные значения сигнала датчика положения, полученные от датчика положения клапана в ответ на калибровочное положение, достигнутое при подаче контроллером позиционирования сигнала управления клапаном во время калибровки контроллера позиционирования.

| WO 2014066209 A1, 01.05.2014 | |||

| US 7003417 B2, 21.02.2006 | |||

| WO 9950580 A1, 07.10.1999 | |||

| US 2007183901 A1, 09.08.2007 | |||

| US 2008097652 A1, 24.04.2008. |

Авторы

Даты

2020-04-17—Публикация

2016-10-07—Подача