Область техники, к которой относится изобретение

Настоящее раскрытие в целом относится к способам и системам управления потоком отработавших газов в системе вывода отработавших газов двигателя.

Уровень техники/Раскрытие изобретения

Системы вывода отработавших газов для двигателей с турбонаддувом обычно содержат турбонагнетатель, размещенный выше по потоку отработавших газов от устройств доочистки отработавших газов (например, каталитических нейтрализаторов). Такая компоновка, будучи подходящей для быстрого реагирования турбонагнетателя в некоторых условиях, может приводить к увеличению выбросов в атмосферу в условиях холодного запуска двигателя из-за потери тепла отработавших газов при их прохождении через турбину турбонагнетателя. Кроме того, создаваемое устройствами доочистки противодавление отработавших газов приводит к повышению давления на выходе турбины, снижающему к.п.д. турбонагнетателя.

Другие попытки решения проблемы увеличения выбросов в атмосферу из-за потери тепла в турбине включают себя устройство доочистки, соединенное вплотную с двигателем. Один пример подхода показан Беннет (Bennet) и др. в патенте С.Ш.А 8,276,366. В нем некоторое количество устройств доочистки размещены в корпусе, имеющем множественные пути движения потока для того, чтобы можно было пропускать поток отработавших газов через одно или более устройств доочистки и турбину сдвоенного турбонагнетателя. В зависимости от условий работы, отработавшие газы могут пропускать через турбину перед тем, как пропустить их через одно или более устройств доочистки, или же отработавшие газы могут пропускать через одно из устройств доочистки перед тем, как пропустить их через турбину.

Тем не менее, авторы настоящего изобретения выявили потенциальные недостатки таких систем. В качестве одного примера, на каждом возможном пути движения потока согласно подходу Беннет, отработавшие газы обязательно после протекания через турбину протекают через по меньшей мере одно устройство доочистки. То есть, система согласно Беннет не избавлена от повышенного давления на выходе турбины, вызванного последующим протеканием потока отработавших газов через устройство доочистки. В качестве еще одного примера, когда выбирают путь движения потока, направляющий отработавшие газы от двигателя непосредственно к турбине, а затем через одно или более устройств доочистки, это приводит к тому, что одно из устройств доочистки (окислительный катализатор) обходят полностью. То есть, по меньшей мере в некоторых примерах выбросы в атмосферу могут быть неудовлетворительными. Кроме всего прочего, в подходе Беннет отработавшие газы всегда протекают через турбину, а затем уже через сажевый фильтр, поэтому твердые частицы могут ударяться об лопатки турбины, что в итоге приводит к выходу турбины из строя.

В одном примере, описанные выше недостатки могут быть устранены с помощью способа эксплуатации системы вывода отработавших газов двигателя. Способ включает в себя следующее: в течение существования первого условия поток отработавших газов пропускают через турбину, от турбины подают к по меньшей мере одному устройству доочистки, а затем от по меньшей мере одного устройства доочистки подают в атмосферу; а в течение существования второго условия поток отработавших газов пропускают через по меньшей мере одно устройство доочистки, от по меньшей мере одного устройства доочистки подают к турбине, а затем от турбины подают в атмосферу. Таким образом можно выбрать путь движения потока через систему вывода отработавших газов, обеспечивающий либо приоритет скорости реагирования турбины (например, в течение существования первого условия), либо приоритет быстрой активации устройства доочистки отработавших газов (например, в течение существования второго условия).

В качестве одного примера, первое условие может быть событием ускорения двигателя при запросе значительного увеличения крутящего момента (например, в начале движения транспортного средства), и поэтому отработавшие газы могут направлять непосредственно к турбине для быстрого обеспечения запрошенного крутящего момента. Вторым условием могут быть условия холодного запуска двигателя, когда одно или более устройств доочистки отработавших газов находятся при температуре ниже температуры активации, и поэтому перед подачей отработавших газов через турбину их сначала могут пропускать через по меньшей мере одно устройств доочистки. Как в первом, так и во втором условиях отработавшие газы обязательно протекают как через турбину, так и через по меньшей мере одно устройство доочистки, поэтому не нужно искать компромисс между качеством выбросов в атмосферу и скоростью реагирования турбины. Кроме того, сохраняя физическое расположение турбонагнетателя между двигателем и по меньшей мере одним устройством доочистки, можно избежать сложностей компоновки, вызываемых помещением устройств доочистки перед турбонагнетателем. Кроме вышеуказанного, если по меньшей мере одно устройство доочистки содержит сажевый фильтр, за счет того, что отработавшие газы до подачи в турбину пропускают через сажевый фильтр, по меньшей мере в некоторых условиях можно сократить ударные воздействия твердых частиц на турбину, что продлит срок ее службы.

Следует понимать, что вышеприведенное краткое описание служит лишь для ознакомления в простой форме с некоторыми концепциями, которые далее будут описаны подробно. Это описание не предназначено для обозначения ключевых или существенных отличительных признаков заявленного предмета изобретения, объем которого уникально определен формулой изобретения, приведенной после раздела «Осуществление изобретения». Кроме того, заявленный предмет изобретения не ограничен реализациями, которые устраняют какие-либо недостатки, указанные выше или в любой другой части настоящего раскрытия.

Краткое описание чертежей

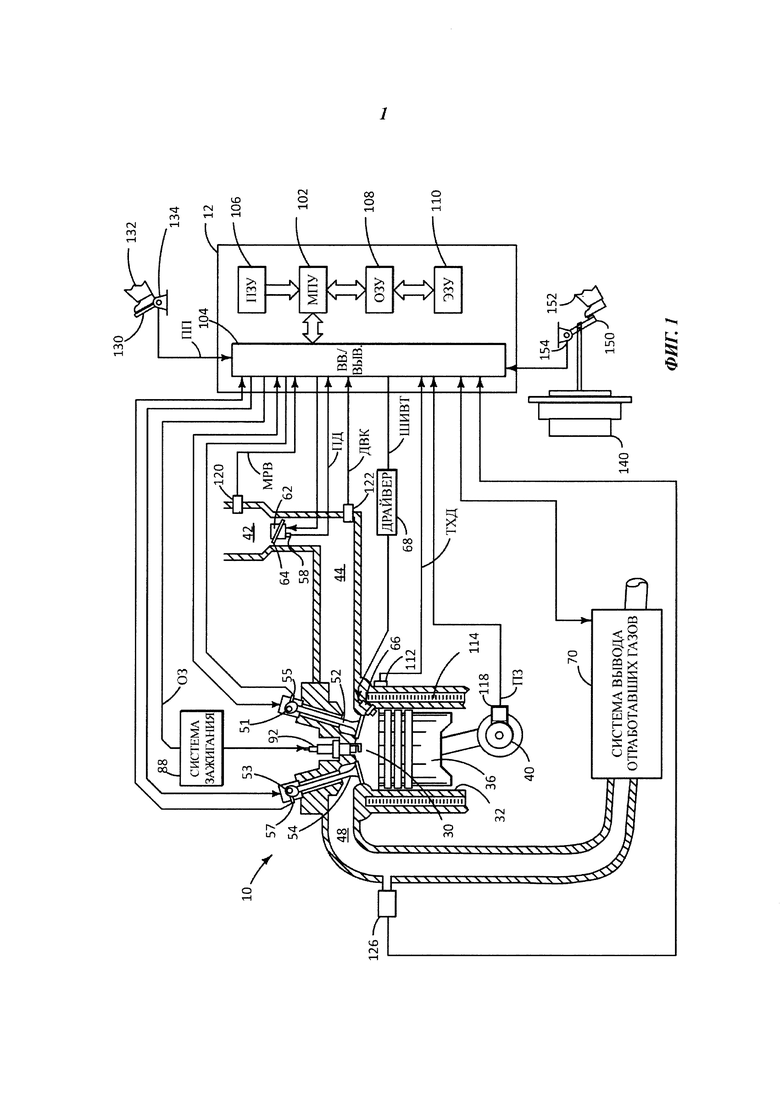

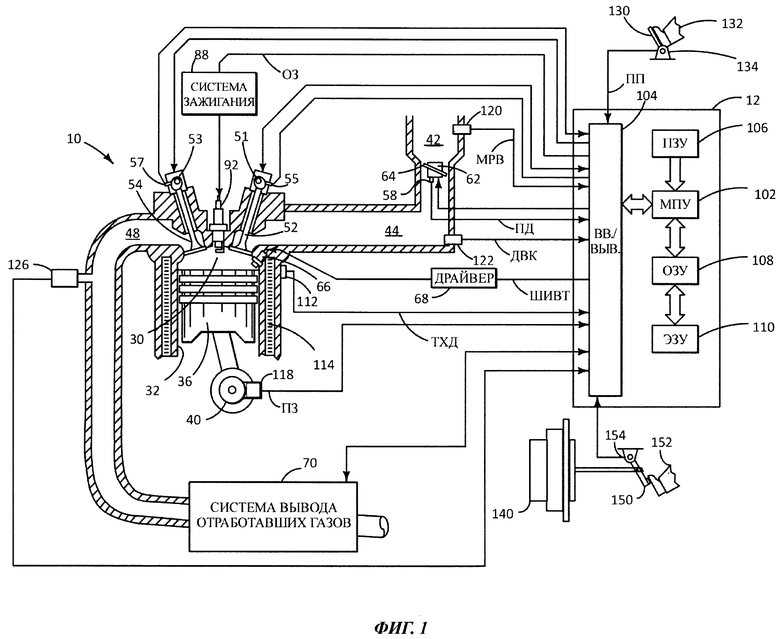

На фиг. 1 схематически изображен один цилиндр многоцилиндрового двигателя;

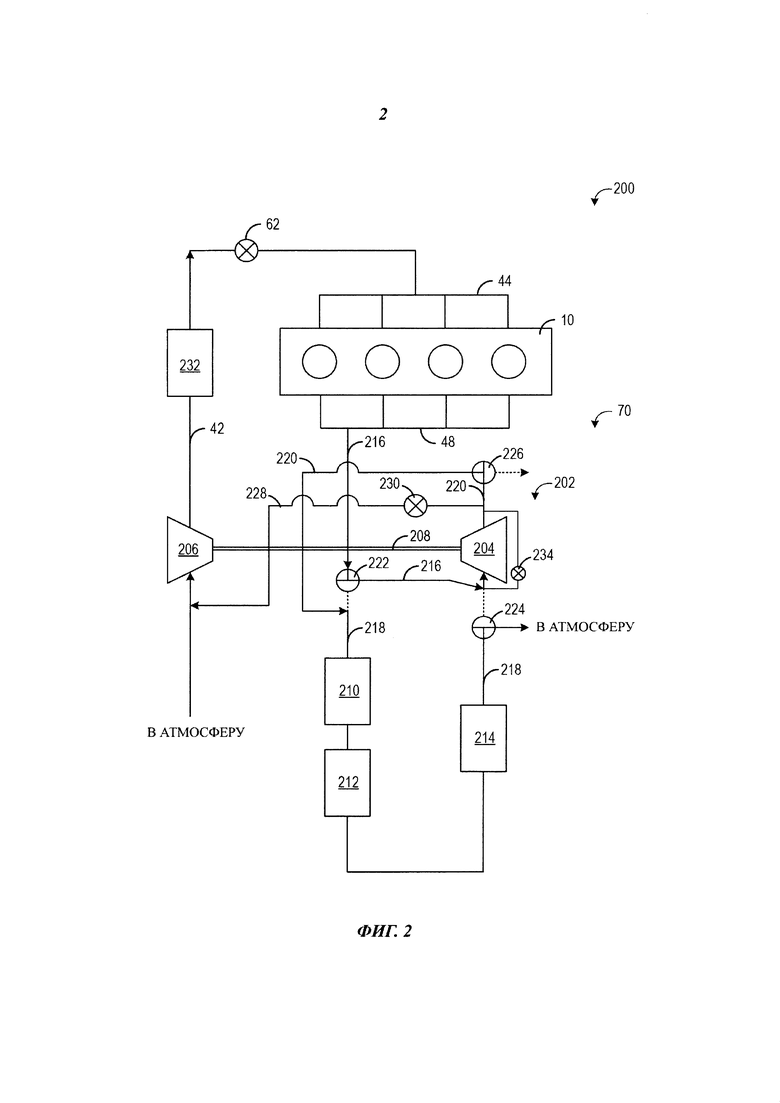

На фиг. 2 схематически изображена соединенная с показанным на фиг. 1 многоцилиндровым двигателем система вывода отработавших газов, работающая в первом режиме.

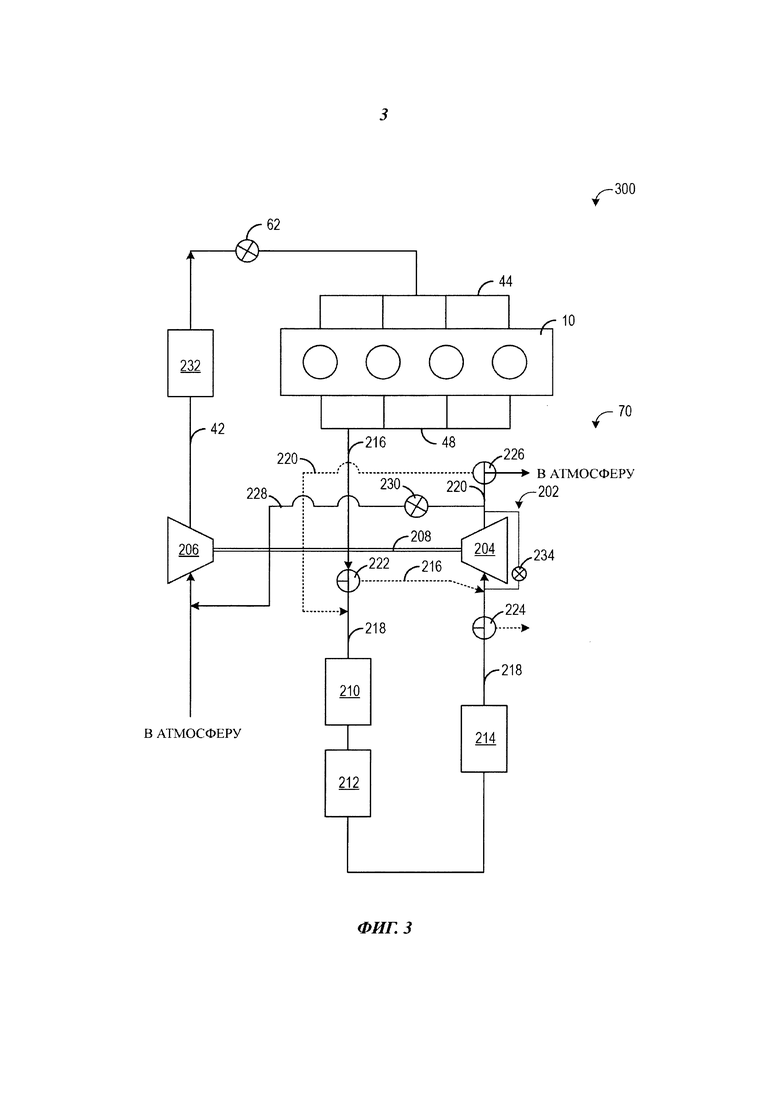

На фиг. 3 изображенная на фиг. 2 система вывода отработавших газов показана работающей во втором режиме.

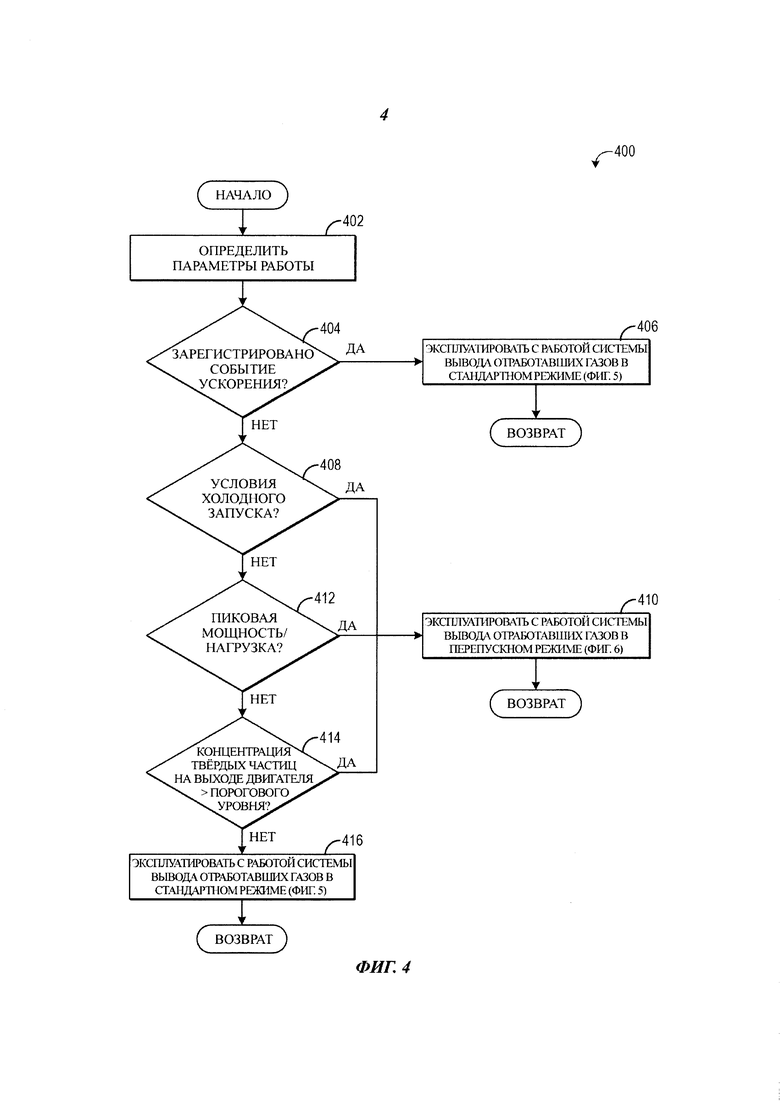

На фиг. 4 показана блок-схема, иллюстрирующая способ определения режима работы системы вывода отработавших газов.

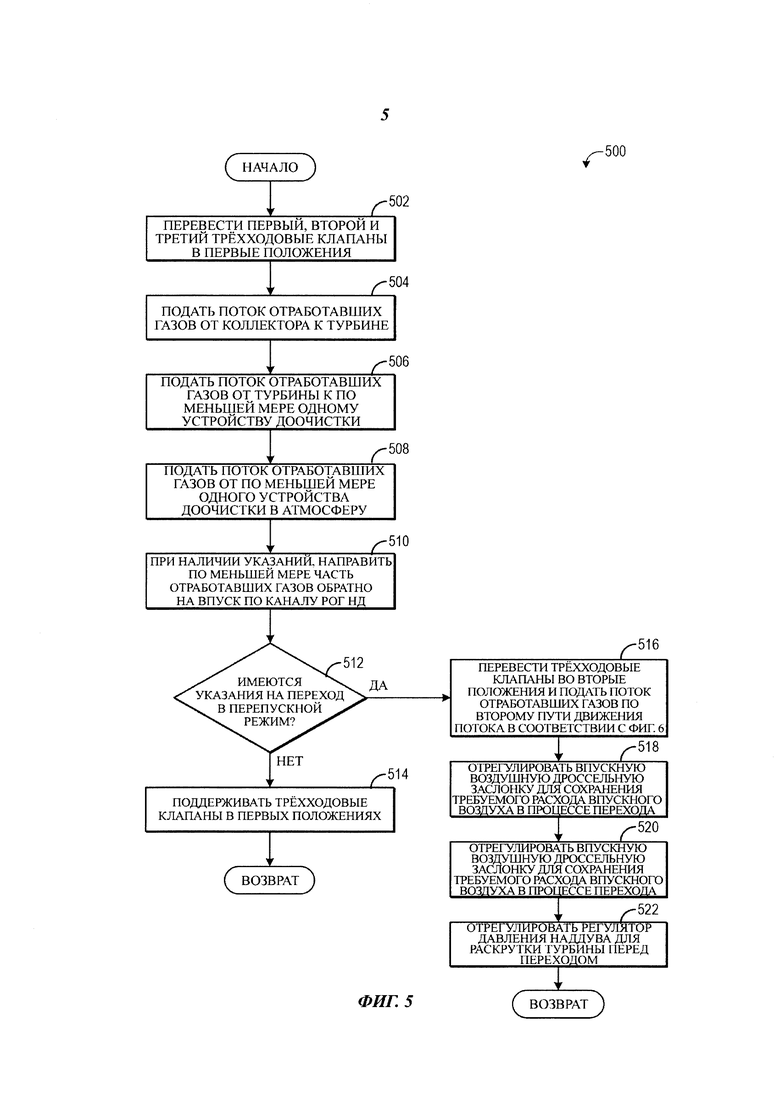

На фиг. 5 показана блок-схема, иллюстрирующая способ эксплуатации системы вывода отработавших газов в стандартном режиме.

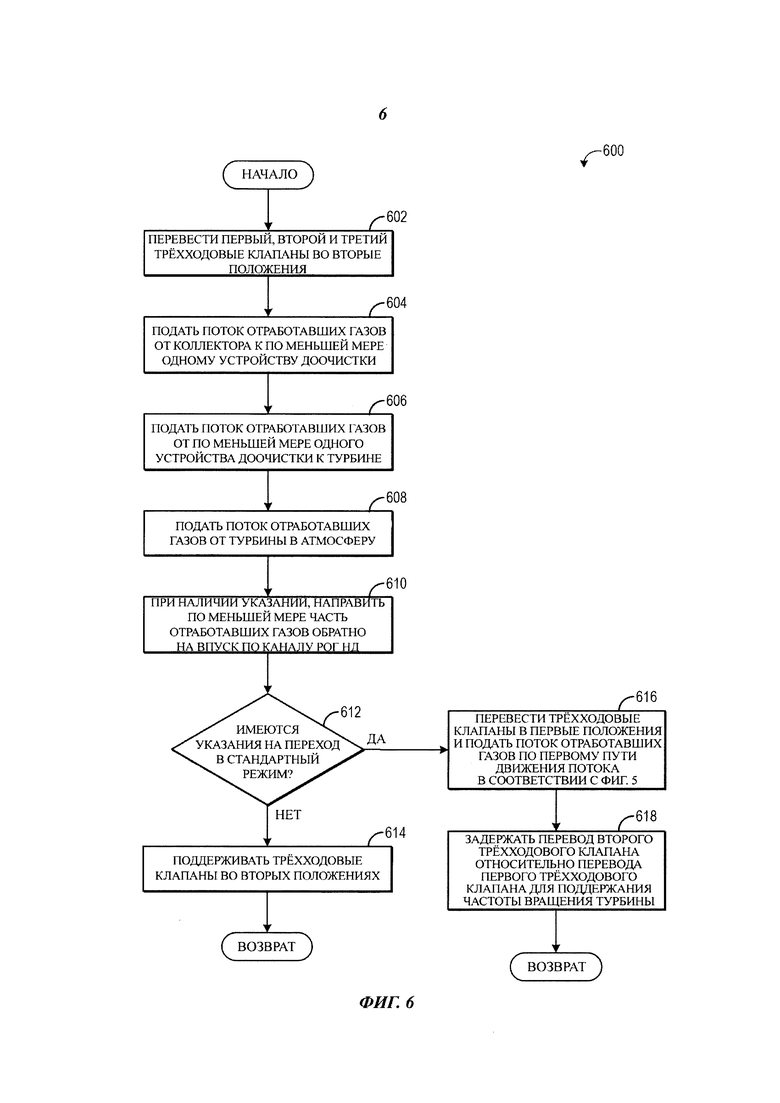

На фиг. 6 показана блок-схема, иллюстрирующая способ эксплуатации системы вывода отработавших газов в перепускном режиме.

Осуществление изобретения

Нижеследующее раскрытие относится к системам и способам направления отработавших газов по системе вывода отработавших газов, соединенной с двигателем. Система вывода отработавших газов может включать в себя два пути движения потока. В стандартном режиме работы систему вывода отработавших газов могут эксплуатировать так, чтобы отработавшие газы проходили по системе по первому пути движения потока. В первом пути движения потока отработавшие газы протекают через турбину турбонагнетателя перед тем, как протечь через одно или более устройств доочистки, расположенных ниже по потоку. В перепускном режиме работы систему вывода отработавших газов могут эксплуатировать так, чтобы отработавшие газы проходили по системе по второму пути движения потока. Во втором пути движения потока, перед тем как протечь через турбину, отработавшие газы протекают через каждое из одного или более устройств доочистки. Систему вывода отработавших газов могут эксплуатировать в стандартном режиме работы, когда требуется быстрая реакция турбонагнетателя, например, в ответ на подгазовку, выполненную водителем (например, при событии ускорения транспортного средства или двигателя), и/или в стандартных, установившихся условиях работы, когда двигатель работает ниже пиковой выходной мощности, устройства доочистки прогреты до температуры активации, производство двигателем твердых частиц ниже порогового уровня и т.п. Напротив, систему вывода отработавших газов могут эксплуатировать в перепускном режиме работы, когда требуется быстрый прогрев устройств доочистки, например, в условиях холодного запуска двигателя, когда двигатель работает при пиковой выходной мощности и/или когда производство двигателем твердых частиц превышает пороговый уровень. Таким образом можно компенсировать проблемы, связанные с размещением устройств доочистки ниже по потоку от турбины турбонагнетателя, а именно, потерю тепла на турбине при прогреве двигателя и повышенное давление отработавших газов, сохранив при этом преимущества турбонагнетателя, вплотную соединенного с двигателем (например, быструю реакцию турбонагнетателя в переходных условиях, эффективность компоновки компонентов и т.п.).

На фиг. 1 показан один цилиндр многоцилиндрового двигателя, соединенного с системой вывода отработавших газов, такой как система вывода отработавших газов, описанная выше. На фиг. 2 система вывода отработавших газов показана в стандартном режиме работы. На фиг. 3 система вывода отработавших газов показана в перепускном режиме работы. Двигатель и система вывода отработавших газов, показанные на фиг. 1 - фиг. 3, могут управляться блоком управления, таким как показанный на фиг. 1 контроллер. Контроллер может хранить в памяти инструкции, которые могут быть выполнены для реализации одного или более способов для управления системой вывода отработавших газов, например, таких способов, которые проиллюстрированы на фиг. 4 - фиг. 6.

На фиг. 1 двигатель 10 внутреннего сгорания, содержащий некоторое количество цилиндров, один из которых показан на фиг. 1, управляется электронным контроллером 12 двигателя. Двигатель 10 содержит камеру 30 сгорания и стенки 32 цилиндра с расположенным между ними поршнем 36, соединенным с коленчатым валом 40.

Камера 30 сгорания показана сообщающейся с впускным коллектором 44 и выпускным коллектором 48 посредством соответствующих впускного клапана 52 и выпускного клапана 54. Каждый впускной и выпускной клапаны могут приводиться в движение впускным кулачком 51 и выпускным кулачком 53. Положение впускного кулачка 51 может определяться датчиком 55 впускного кулачка. Положение выпускного кулачка 53 может определяться датчиком 57 выпускного кулачка.

Топливная форсунка 66 показана в положении для впрыскивания топлива непосредственно в цилиндр 30, что специалистам в данной области техники известно под названием прямого впрыска топлива. Альтернативно, топливо может впрыскиваться во впускной канал, что специалистам в данной области техники известно под названием распределенного впрыска. Топливная форсунка 66 подает жидкое топливо пропорционального ширине импульса впрыска топлива (ШИВТ) от контроллера 12. Топливо к топливной форсунке 66 доставляется топливной системой (не показана), содержащей топливный бак, топливный насос и топливную рампу (не показана). На топливную форсунку 66 по команде контроллера 12 драйвер 68 подает рабочий электрический ток. Дополнительно, впускной коллектор 44 показан сообщающимся с опциональной электронной дроссельной заслонкой 62, регулирующей положение дроссельной шайбы 64 для управления расходом воздуха из воздухозабора 42 во впускной коллектор 44. В одном примере, для генерации повышенного давления топлива могут использовать двухступенчатую топливную систему высокого давления. В некоторых примерах, дроссельная заслонка 62 и дроссельная шайба 64 могут быть расположены между впускным клапаном 52 и впускным коллектором 44, таким образом, чтобы дроссельная заслонка 62 была дроссельной заслонкой впускного канала.

Бесконтактная система 88 зажигания в ответ на запрос контроллера 12 подает искру зажигания в камеру 30 сгорания посредством свечи 92 зажигания. Тем не менее, в примерах с использованием компрессионного зажигания, системы зажигания 88 может не быть. Универсальный датчик кислорода в отработавших газах (УДКОГ) 126 показан соединенным с выпускным коллектором 48 выше по потоку от системы 70 вывода отработавших газов, которая будет подробно описана далее со ссылкой на фиг. 2 - фиг. 3. Альтернативно, вместо датчика 126 УДКОГ может быть использован датчик кислорода в отработавших газах с двумя состояниями.

В процессе работы каждый цилиндр двигателя 10 типично проходит четырехтактный цикл, содержащий: такт впуска, так сжатия, такт расширения и такт выпуска. На такте впуска обычно выпускной клапан 54 закрывается, а впускной клапан 52 открывается. По впускному коллектору 44 в камеру 30 сгорания подают воздух, и поршень 36 перемещается в нижнюю часть цилиндра для увеличения внутреннего объема камеры 30 сгорания. Положение, в котором поршень 36 находится вблизи низа цилиндра в конце своего хода (то есть когда объем цилиндра 30 максимален), специалистами в данной области техники характерно называется нижней мертвой точкой (НМТ). На такте сжатия впускной клапан 52 и выпускной клапан 54 закрыты. Поршень 36 перемещается к головке цилиндра, сжимая при этом воздух внутри цилиндра 30. Положение, в котором поршень 36 находится в конце своего хода вверху ближе всего к головке цилиндра (то есть когда объем камеры 30 сгорания минимален), специалистами в данной области техники характерно называется верхней мертвой точкой (ВМТ). В процессе, который здесь и далее называется впрыском, в камеру сгорания вводится топливо. В процессе, который здесь и далее называется зажиганием, впрыснутое топливо воспламеняется известными способами и средствами, такими как свеча 92 зажигания, в результате чего происходит сжигание топливовоздушной смеси. На такте расширения расширяющиеся газы толкают поршень 36 обратно в НМТ. Коленчатый вал 40 преобразует перемещение поршня в момент вращения вала. Наконец, на такте выпуска открывается выпускной клапан 54, открывая сожженной топливовоздушной смеси путь в выпускной коллектор 48, а поршень возвращается в ВМТ. Следует отметить, что описание выше по тексту приведено только в качестве примера, и что моменты открытия или закрытия клапанов могут изменяться, например, для положительного или отрицательного перекрытия клапанов, позднего закрытия впускного клапана или по-другому. Кроме того, двигатель может быть двигателем с компрессионным зажиганием, причем этот двигатель может быть выполнен с возможностью работы на дизельном топливе, например, и поэтому в процессе работы можно обходиться без свечи 92 зажигания.

При нажатии ногой 152 педали 152 тормоза могут быть задействованы колесные тормоза транспортного средства или рекуперационное торможение посредством интегрированного в линию привода стартера/генератора (ИЛПСГ). Датчик 154 педали тормоза подает в контроллер 12 сигнал, несущий в себе информацию о положении педали тормоза. Нажимать ногой 132 водителю помогает усилитель 140 тормозов, приводящий в действие тормоза транспортного средства.

Контроллер 12 на фиг. 1 показан в виде обычного микрокомпьютера, содержащего: микропроцессорное устройство 102 (МПУ), порты 104 ввода/вывода, постоянное запоминающее устройство 106 (ПЗУ), оперативное запоминающее устройство 108 (ОЗУ), энергонезависимое запоминающее устройство 110 (ЭЗУ) и обычную шину данных. Контроллер 12 показан принимающим в дополнение к рассмотренным выше сигналам, разнообразные сигналы от соединенных с двигателем 10 датчиков, среди которых можно назвать: показание температуры хладагента двигателя (ТХД) от датчика 112 температуры, соединенного с рубашкой 114 охлаждения; показания датчика 134 положения, соединенного с педалью 130 акселератора для измерения усилия, прилагаемого ногой 132; показания давления воздуха в коллекторе (ДВК) от датчика 122 давления, соединенного с впускным коллектором 44;. показания положения двигателя от датчика 118 на эффекте Холла, измеряющего положение коленчатого вала 40; показания массового расхода воздуха (МРВ), поступающего в двигатель от датчика 120; и показания положения дроссельной заслонки от датчика 58. Для обработки контроллером 12 также может измеряться барометрическое давление (датчик не показан). Датчик 118 положения двигателя выдает заданное количество равноотстоящих импульсов на каждый оборот коленчатого вала, что позволяет определить частоту (в об/мин) вращения двигателя. Контроллер 12 также может принимать сигналы от датчиков, расположенных в системе 70 вывода отработавших газов и/или может приводить в действие один или несколько исполнительных устройств системы 70 вывода отработавших газов.

Контроллер 12 принимает сигналы от разнообразных датчиков, показанных на фиг. 1 (а также на фиг. 2 - фиг. 3, описываемых далее по тексту) и использует показанные на фиг. 1 и на фиг. 2 - фиг. 3 исполнительные устройства для регулирования работы двигателя на основе полученных сигналов и хранящихся в памяти контроллера инструкций. В одном примере, контроллер 12 может принимать сигналы от датчика 112 температуры, датчика 134 положения, датчика 118 на эффекте Холла, датчика 122 давления воздуха в коллекторе (ДВК), датчика 120 массового расхода воздуха (МРВ) и/или других датчиков, и на основе сигналов от датчиков определять, в каком режиме эксплуатировать систему 70 вывода отработавших газов - в стандартном или перепускном, а затем приводить в действие одно или несколько исполнительных устройств, исходя из выбранного режима работы. Например, в зависимости от выбранного режима работы, контроллер 12 может перевести некоторое количество показанных на фиг. 2 - фиг. 3 трехходовых клапанов в соответствующие рабочие положения, как будет описано подробнее далее по тексту. Кроме того, контроллер 12 может приводить в действие описанный далее по тексту регулятор давления наддува турбонагнетателя, чтобы обеспечить требуемое давление наддува.

Фиг. 2 схематически иллюстрирует показанную на фиг. 1 систему 70 вывода отработавших газов в стандартном режиме 200 работы. Как было разъяснено выше со ссылкой на фиг. 1, двигатель 10 содержит некоторое количество цилиндров, здесь показанное в виде четырех цилиндров в рядной конфигурации, хотя возможны и другие конфигурации. Двигатель 10 принимает впускной воздух через впускной коллектор 44 и выпускает отработавшие газы через выпускной коллектор 48. Система 70 вывода отработавших газов содержит турбонагнетатель 202, содержащий компрессор 206, расположенный во впускном канале, и выпускную турбину 204, расположенную вдоль по выпускному каналу (конкретно, в соединении между первым каналом 216 и третьим каналом 220, что подробнее описывается далее по тексту). Компрессор 206 по меньшей мере частично может получать мощность от выпускной турбины 204 через вал 208. Охладитель воздуха наддува (ОВН) может быть расположен во впускном канале 42 ниже по потоку от компрессора 206 для охлаждения сжатого воздушного заряда перед его подачей в цилиндры двигателя. Вдоль по впускному каналу двигателя расположена дроссельная заслонка 62, предназначенная для варьирования расхода и/или давления впускного воздуха, подаваемого в цилиндры двигателя. Например, дроссельная заслонка 62 может быть расположена ниже по потоку от компрессора 206, как показано на фиг. 2, или же, в альтернативном варианте, может быть расположена выше по потоку от компрессора 206. Отработавшие газы полностью или частично могут обходить турбину 204 по перепускному каналу турбины под управлением регулятора 234 давления наддува.

Система 70 вывода отработавших газов содержит одно или более устройств доочистки отработавших газов. Показано, что система 70 вывода отработавших газов содержит первое устройство 210 доочистки, второе устройство 212 доочистки и третье устройство 214 доочистки. Устройства доочистки могут включать в себя одно или более из следующего: трехкомпонентного каталитического нейтрализатора (ТКН), улавливателя углеводородов, сажевого фильтра, глушителя, окислительного нейтрализатора, поглотителя оксидов азота из обедненного газа (ПОАОГ), системы катализатора селективного восстановления (КСВ), или другого пригодного устройства доочистки. В одном конкретном примере, двигатель 10 может быть бензиновым двигателем, и первое устройство 210 доочистки может быть ТКН, второе устройство 212 доочистки может быть каталитическим нейтрализатором, установленным под днищем транспортного средства, а третье устройство 214 доочистки может быть глушителем. В другом конкретном примере, двигатель 10 может быть дизельным двигателем, и первое устройство 210 доочистки может быть дизельным катализатором окисления, второе устройство 212 доочистки может быть дизельным сажевым фильтром, а третье устройство 214 доочистки может быть КСВ/ПОАОГ. Вышеприведенные примеры являются неограничивающими, и допускаются иные конфигурации.

Система 70 вывода отработавших газов также содержит некоторое количество выпускных каналов и трехходовых клапанов, предназначенных для направления потока отработавших газов через турбину 204 и некоторое количество устройств доочистки. Выпускной коллектор 48 по текучей среде соединен с первым каналом 216. Первый канал 216 имеет вход, соединенный с выпускным коллектором 48, и выход, соединенный с входом турбины 204. То есть, первый канал 216 выполнен с возможностью направления отработавших газов из выпускного коллектора 48 непосредственно к турбине 204, по меньшей мере, в некоторых условиях.

Первый канал 216 содержит первый трехходовой клапан 222 в соединении между первым каналом 216 и вторым каналом 218. Второй канал 218 имеет вход, по текучей среде соединенный с первым каналом 216 через первый трехходовой клапан 222, и выход, по текучей среде соединенный с входом турбины 204. Каждое из устройств 210, 212 и 214 доочистки расположены вдоль по второму каналу 218. Второй канал 218 также содержит второй трехходовой клапан 224, соединяющий второй канал 218 с атмосферой. То есть, второй канал 218 выполнен с возможностью направления отработавших газов, принимаемых из первого канала 216, через первый трехходовой клапан 222 через каждое из устройств доочистки и далее либо в атмосферу, либо на вход турбины 204.

Выход турбины 204 по текучей среде соединен с третьим каналом 220. Третий канал имеет вход, по текучей среде соединенный с выходом турбины 204, и выход, по текучей среде соединенный со вторым каналом 218. Выход третьего канала 220 соединен со вторым каналом 218 выше по потоку от первого устройства 210 доочистки и ниже по потоку от первого трехходового клапана 222. Третий трехходовой клапан 226 соединяет третий канал 220 с атмосферой. То есть, третий канал 220 выполнен с возможностью направления отработавших газов с выхода турбины 204 или в атмосферу, или во второй канал 218. Дополнительно, как разъясняется далее по тексту, в некоторых условиях по меньшей мере часть отработавших газов из третьего канала 220 может направляться обратно на впуск двигателя через систему рециркуляции отработавших газов (РОГ).

Кроме того, в раскрываемых вариантах осуществления система рециркуляции отработавших газов (РОГ) может направлять требуемую часть отработавших газов из третьего канала 220 к впускному коллектору 44. На фиг. 2 показана система РОГ низкого давления (НД), в которой РОГ НД направляют через канал 228 РОГ НД из места ниже по потку от турбины 204 в место выше по потоку от компрессора 206. Вход канала 228 РОГ НД соединен с третьим каналом 220 ниже по потоку от выхода турбины 204 и выше по потоку от третьего трехходового клапана 226.

Количество РОГ НД, подаваемое во впускной канал 42, может варьироваться контроллером 12 посредством клапана 230 РОГ НД. Аналогичным образом, может иметься система РОГ высокого давления (ВД) (не показана), в которой РОГ ВД направляют через канал РОГ ВД из места выше по потоку от турбины 204 в место ниже по потоку от компрессора 206. Например, канал РОГ ВД может ответвляться от первого канала 216 и соединяться с впускным каналом 42 ниже по потоку от компрессора 206. Система РОГ НД может содержать охладитель РОГ НД (не показан) для отвода тепла от газов РОГ, например, в хладагент двигателя.

В некоторых условиях систему РОГ могут использовать для регулирования температуры топливовоздушной смеси внутри камеры 30 сгорания. При этом может потребоваться измерение или оценка массового расхода РОГ. Внутри канала РОГ или впускного канала могут быть расположены датчики РОГ, которые могут обеспечивать индикацию одного или более из следующего: массовый расход, давление, температура, концентрация O2, и концентрация отработавших газов. В некоторых осуществлениях, внутри канала 228 РОГ НД или впускного канала 42 могут быть расположены один или более датчиков для обеспечения индикации одного или более из следующего: расход, давление, температура, и концентрация O2 или других компонентов с целью определения расхода и концентрации РОГ НД относительно расхода воздуха. Отработавшие газы, отводимые по каналу 228 РОГ НД, могут разбавлять свежим впускным воздухом в точке смешивания, расположенной в соединении канала 228 РОГ НД и впускного канала 42. В частности, разбавление потока РОГ можно регулировать, регулируя клапан 230 РОГ НД.

Как показано на фиг. 2, система 70 вывода отработавших газов работает в стандартном режиме 200, в котором каждый из первого трехходового клапана 222, второго трехходового клапана 224 и третьего трехходового клапана 226 находится в соответствующем первом положении. В первом положении первый трехходовой клапан 222 перекрывает соединение по текучей среде второго канала 218 с первым каналом 216, в результате чего выхлопные газы из выпускного коллектора идут непосредственно на вход турбины по первому каналу 216. В своем первом положении второй трехходовой клапан 224 по текучей среде соединяет второй канал 218 с атмосферой. В своем первом положении третий трехходовой клапан 226 перекрывает соединение по текучей среде третьего канала 220 с атмосферой. То есть, в стандартном режиме работы, отработавшие газы идут по первому пути движения потока, включающему в себя прохождение от выпускного коллектора непосредственно к турбине по первому каналу; от турбины ко второму каналу по третьему каналу; и от второго канала через некоторое количество устройств доочистки и в атмосферу по второму каналу. В примере, в котором каждый из первого, второго и третьего трехходовых клапанов находятся в своих первых положениях, первый трехходовой клапан выполнен с возможностью направления отработавших газов только к турбине, второй трехходовой клапан выполнен с возможностью направления отработавших газов только в атмосферу, а третий трехходовой клапан выполнен с возможностью направления отработавших газов только к по крайней мере одному устройству доочистки (по третьему каналу и второму каналам).

На фиг. 3 система 70 вывода отработавших газов схематически показана работающей в перепускном режиме 300, в котором каждый из первого трехходового клапана 222, второго трехходового клапана 224 и третьего трехходового клапана 226 находится в соответствующем втором положении. В своем втором положении первый трехходовой клапан 222 соединяет по текучей среде второй канал 218 с первым каналом 216, вследствие чего отработавшие газы идут от выпускного коллектора к некоторому количеству устройств доочистки, не проходя сначала через турбину. В своем втором положении второй трехходовой клапан 224 по текучей среде соединяет второй канал 218 с входом турбины. В своем втором положении, третий трехходовой клапан 226 по текучей среде соединяет третий канал 220 с атмосферой. При этом, в перепускном режиме работы отработавшие газы идут по второму пути движения потока, включающему в себя прохождение от выпускного коллектора ко второму каналу по первому каналу; через устройства доочистки и к турбине по второму каналу; и от турбины в атмосферу по третьему каналу.

В одном примере, в котором каждый из первого, второго и третьего трехходовых клапанов находятся в своих вторых положениях, первый трехходовой клапан выполнен с возможностью направления отработавших газов только во второй канал, второй трехходовой клапан выполнен с возможностью направления отработавших газов только к турбине, а третий трехходовой клапан выполнен с возможностью направления отработавших газов только в атмосферу.

Таким образом, систему 70 вывода отработавших газов могут эксплуатировать либо в стандартном режиме, либо в перепускном режиме для того, чтобы направлять отработавшие газы через турбину до пропускания их через по меньшей мере одно устройство доочистки, или для того, чтобы направлять отработавшие газы через по меньшей мере одно устройство доочистки до пропускания их через турбину. Режим работы можно выбирать на основе условий работы для того, чтобы обеспечить быстрое реагирование турбонагнетателя, ускорить прогрев каталитического нейтрализатора, или для того, чтобы обеспечить какой-либо другой параметр. На фиг. 4 показана блок-схема, иллюстрирующая способ 400 выбора режима работы системы вывода отработавших газов. Способ 400 могут выполнять для того, чтобы эксплуатировать систему вывода отработавших газов, такую, как показанная на фиг. 1 - фиг. 3 система 70 вывода отработавших газов, в требуемом режиме работы. Инструкции для выполнения способа 400 и других способов, включенных в настоящее раскрытие, могут исполняться контроллером (например, контроллером 12) на основе хранящихся в памяти контроллера инструкций в комбинации с сигналами, принимаемыми от датчиков системы двигателя, таких как датчики, описанные выше со ссылкой на фиг. 1 - фиг. 3. Контроллер может применять исполнительные устройства системы двигателя, такие как трехходовые клапаны, регулятор давления наддува, дроссельная заслонка и т.п. для регулирования работы двигателя в соответствии со способами, раскрываемыми далее по тексту.

На этапе 402 способ 400 включает в себя определение параметров работы. Определяемые параметры работы могут включать в себя, не ограничиваясь перечисленным, частоту вращения двигателя, запрошенный крутящий момент, температуру двигателя, давление наддува, выходную мощность двигателя, концентрацию компонентов отработавших газов и другие параметры. На этапе 404 на основе определенных параметров работы способ определяет, не зарегистрировано ли событие ускорения двигателя или транспортного средства. Регистрировать событие ускорения транспортного средства могут по увеличению частоты вращения двигателя или скорости движения транспортного средства, по изменению положения педали акселератора или по другому параметру. В течение события ускорения запрашивается увеличение крутящего момента двигателя, и для удовлетворения запроса крутящего момента обеспечением требуемого давления наддува в турбину могут направлять столько много энергии отработавших газов, сколько возможно. Соответственно, если регистрируют событие ускорения, то способ 400 переходит на этап 406 для работы с системой вывода отработавших газов в стандартном режиме для направления потока отработавших газов непосредственно к турбине. Работа в стандартном режиме будет описана подробнее далее по тексту со ссылкой на фиг. 5. После этого выполнение способа 400 завершают.

Если события ускорения не регистрируют, то способ 400 переходит на этап 408 для определения того, не работает ли двигатель в условиях холодного запуска. Условия холодного запуска могут включать в себя нахождение температуры двигателя ниже пороговой температуры, нахождение температуры каталитического нейтрализатора ниже пороговой температуры, условие, когда при запуске двигателя его температура равна температуре окружающего воздуха, условие, когда с момента запуска двигателя истекло меньше времени, чем установлено пороговым значением, или другие применимые параметры. В условиях холодного запуска двигателя, температура двигателя может быть меньше стандартной рабочей температуры (например, 100°F), поэтому одно или несколько устройств доочистки в системе вывода отработавших газов, например, ТКН, могут быть не прогреты до температуры активации. Для ускорения прогрева устройства доочистки, отработавшие газы перед пропусканием через турбину можно направить через одно или несколько устройств доочистки, то есть, когда двигатель работает в условиях холодного запуска, способ 400 переходит на этап 410 для работы с системой вывода отработавших газов в перепускном режиме, который будет рассмотрен подробнее далее по тексту со ссылкой на фиг. 6.

Если двигатель не работает в условиях холодного запуска, например, если температура двигателя превышает пороговую температуру, способ 400 переходит на этап 412 для определения того, не работает ли двигатель в условиях пиковой мощности и/или нагрузки. Условия пиковой мощности и/или нагрузки могут включать в себя максимальную нагрузку и/или выходную мощность двигателя, и могут быть зарегистрированы на основе массового расхода воздуха, температуры отработавших газов, положения дроссельной заслонки или другого применимого параметра. Когда двигатель работает в условиях пиковой мощности и/или нагрузки, температура отработавших газов может достичь относительно высоких значений, что может привести к повреждению турбины, и поэтому может быть желательным сначала пропустить отработавшие газы через устройства доочистки для того, чтобы снизить температуру и/или давление отработавших газов, приходящих к турбине. Такая работа может повысить к.п.д. двигателя, например. То есть, если определяют, что двигатель работает в условиях пиковой мощности и/или нагрузки, способ 400 переходит на этап 410 для работы в перепускном режиме.

Если двигатель не работает в условиях пиковой мощности и/или нагрузки, то способ 400 переходит на этап 414 для определения того, не превышает ли пороговый уровень концентрация твердых частиц на выходе двигателя. Концентрацию твердых частиц на выходе двигателя можно оценить на основе условий работы, или можно измерить датчиком твердых частиц, расположенным в системе вывода отработавших газов. Если концентрация твердых частиц превышает пороговый уровень, турбина может подвергаться повреждениям, наносимым ударяющимися о лопатки турбины твердыми частицами, поэтому может быть желательным сначала пропускать отработавшие газы через сажевый фильтр. Пороговую концентрацию твердых частиц могут определять, например, на основе устойчивости турбины к воздействию твердых частиц.

Соответственно, если концентрация твердых частиц на выходе двигателя превышает пороговый уровень, то способ 400 переходит на этап 410 для работы в перепускном режиме. Если концентрация твердых частиц на выходе двигателя не превышает порогового уровня, то способ 400 переходит на этап 416 для работы с системой вывода отработавших газов в стандартном режиме, как это будет раскрыто далее по тексту. Затем выполнение способа 400 завершают.

Таким образом, в большинстве условий работы двигателя способ 400 включает в себя эксплуатацию системы вывода отработавших газов в стандартном режиме работы, в котором отработавшие газы сначала проходят через турбину перед тем, как пройти через одно или более устройств доочистки. Тем не менее, в ответ на существование особых условий, систему вывода отработавших газов можно эксплуатировать в перепускном режиме работы, в котором отработавшие газы сначала пропускают через по меньшей мере одно устройство доочистки перед тем, как пропустить их через турбину. Эти особые условия могут включать в себя условия холодного запуска двигателя, условия пиковой мощности и/или нагрузки и условие, в котором концентрация твердых частиц на выходе двигателя превышает пороговый уровень. В другом примере, двигатель могут эксплуатировать в перепускном режиме, когда имеются указания для регенерация одного или более устройств доочистки, такого как сажевый фильтр. Кроме того, стандартный режим работы может быть приоритетным в течение события ускорения, в частности, когда давление наддува достаточно низко или когда температура отработавших газов низка, для того, чтобы обеспечить быструю доставку запрошенного крутящего момента. Эта приоритетность может включать в себя работу в стандартном режиме в ответ на событие ускорения, даже когда двигатель работает в условиях холодного запуска, когда концентрация твердых частиц превышает пороговый уровень и т.п. Однако если температура отработавших газов относительно высока, то систему вывода отработавших газов можно эксплуатировать в перепускном режиме, даже в течение события ускорения, для предотвращения повреждения турбины сильно разогретыми отработавшими газами.

На фиг. 5 показана блок-схема, иллюстрирующая способ 500 эксплуатации системы вывода отработавших газов, такой, как показанная на фиг. 1 - фиг. 3 система 70, в стандартном режиме работы. Способ 500 может выполняться в качестве части способа 400, например, в ответ на зарегистрированное событие ускорения. На этапе 502 способ 500 включает в себя перевод каждого из первого, второго и третьего трехходовых клапанов в соответствующие первые положения. Как было разъяснено выше со ссылкой на фиг. 2, когда каждый из первого, второго и третьего трехходовых клапанов находятся в первых положениях, отработавшие газы проходят по системе вывода отработавших газов по первому пути движения потока. Первый путь движения потока включает в себя подачу потока отработавших газов от выпускного коллектора к турбине, как указано на этапе 504. Первый путь движения потока также включает в себя подачу потока отработавших газов от турбины к по меньшей мере одному устройству доочистки (и через него), как указано на этапе 506. Первый путь движения потока также включает в себя подачу потока отработавших газов от по меньшей мере одного устройства доочистки в атмосферу, как указано на этапе 508.

При наличии на то указаний, способ 500, на этапе 510 также включает в себя направление по меньшей мере части отработавших газов обратно на впуск двигателя по каналу РОГ НД. Количество отработавших газов, направляемых на впуск по каналу РОГ НД, могут определять на основе частоты вращения и нагрузки двигателя, стабильности горения и/или других условий, для того, чтобы поддерживать требуемую концентрацию кислорода во впускном воздухе, температуру горения, концентрацию NOx на выходе двигателя и т.п.

На этапе 512 способ 500 включает в себя определение того, имеются ли указания на переход в перепускной режим работы. Это может включать в себя окончание события ускорения, когда температура двигателя ниже своего порогового значения, когда концентрация твердых частиц на выходе двигателя превышает пороговый уровень, когда имеется команда на регенерацию устройства доочистки, когда температура отработавших газов превышает свое пороговое значение, а также это может включать в себя другой применимый параметр. Когда указание на переход в перепускной режим отсутствует, способ 500 переходит на этап 514 для сохранения первого положения трехходовых клапанов и продолжения подачи потока отработавших газов по первому пути движения потока. Затем выполнение способа 500 завершают.

Если на этапе 512 определяют, что указание на переход в перепускной режим имеется, то способ 500 переходит на этап 516 для перевода первого, второго и третьего перепускных клапанов в соответствующие вторые положения, и подачи потока отработавших газов по второму пути движения потока в соответствии с показанным на фиг. 6 способом 600, который будет подробно разъяснен далее по тексту. В процессе перехода из стандартного в перепускной режим может произойти временное падение давления наддува вследствие задержки на достижение отработавшими газами турбины, когда система вывода отработавших газов переключается с подачи потока отработавших газов из выпускного коллектора прямо в турбину на подачу потока отработавших газов сначала через устройство (-ва) доочистки. Так как отработавшие газы сначала протекают через устройства доочистки, может существовать небольшой период времени, в течение которого отработавшие газы не будут вращать турбину. Кроме того, достигшие турбины отработавшие газы могут быть холоднее или находиться под другим давлением, чем при работе в стандартном режиме. В совокупности это все может привести к падению давления наддува в процессе перехода.

Соответственно, способ 500 включает в себя одно или более действий, которые могут быть предприняты для компенсации этого падения давления наддува. Эти действия на этапе 518 могут включать в себя регулирование впускной воздушной дроссельной заслонки для поддержания требуемого расхода воздуха в процессе перехода. Дополнительно или альтернативно, способ 500 включает в себя регулирование клапана РОГ НД для поддержания требуемого расхода впускного воздуха и расхода РОГ в процессе перехода. Например, можно увеличить открытие клапана РОГ НД для подачи большего расхода РОГ в процессе перехода для компенсации временного падения давления отработавших газов ниже по потоку от турбины. Степень регулирования впускной дроссельной заслонки и/или клапана РОГ НД могут определять на основе исходной частоты вращения турбины и/или температуре отработавших газов. Например, когда турбина вращается с большой частотой и/или когда температура отработавших газов является температурой, стандартной для прогретых отработавших газов, турбина может обладать энергией вращения, достаточной для сохранения своей частоты вращения даже при временной задержке воздействия отработавших газов на турбину. Тем не менее, если частота вращения турбины низка, или если температура отработавших газов низка, то получающаяся в результате задержка в достижении энергией отработавших газов турбины может создать ощутимое падение давления наддува, которое может быть компенсировано регулировкой дроссельной заслонки и/или клапана РОГ НД. Кроме того, в некоторых примерах способ 500 может включать в себя регулирование регулятора давления наддува турбины для раскручивания турбины перед выполнением перехода между режимами. Например, заслонку регулятора давления наддува можно перевести в более закрытое положение для временного увеличения частоты вращения турбины перед переходом. Затем выполнение способа 500 завершают.

На фиг. 6 показана блок-схема, иллюстрирующая способ 600 эксплуатации системы вывода отработавших газов, такой, как показанная на фиг. 1 - фиг. 3 система 70, в перепускном режиме работы. Способ 600 может выполняться в качестве части способа 400 или 500, например, в ответ условия холодного запуска. На этапе 602 способ 600 включает в себя перевод каждого из первого, второго и третьего трехходовых клапанов в соответствующие вторые положения. Как было разъяснено выше со ссылкой на фиг. 3, когда каждый из первого, второго и третьего трехходовых клапанов находятся во вторых положениях, отработавшие газы проходят по системе вывода отработавших газов по второму пути движения потока. Второй путь движения потока включает в себя подачу потока отработавших газов от выпускного коллектора к по меньшей мере одному устройству доочистки (и через него), как указано на этапе 604. Кроме того, второй путь движения потока включает в себя подачу потока отработавших газов от по меньшей мере одного устройства доочистки отработавших газов к турбине, как показано на этапе 606. Кроме того, второй путь движения потока включает в себя подачу потока отработавших газов от турбины в атмосферу, как указано на этапе 608.

При наличии на то указаний, способ 600 на этапе 610 включает в себя направление по меньшей мере части отработавших газов обратно на впуск двигателя по каналу РОГ НД. Количество отработавших газов, направляемых на впуск по каналу РОГ НД могут определять на основе частоты вращения и нагрузки двигателя, стабильности горения и/или других условий, для того, чтобы поддерживать требуемую концентрацию кислорода во впускном воздухе, температуру горения, концентрацию NOx на выходе двигателя и т.п.

На этапе 612 способ 600 включает в себя определение того, имеются ли указания на переход в стандартный режим работы. Это может включать в себя событие ускорения, достижение температурой двигателя своего порогового значения, падение нагрузки двигателя ниже пиковой нагрузки или другой применимый параметр. Если указание на переход в стандартный режим отсутствует, то способ 600 переходит на этап 614 для сохранения второго положения трехходовых клапанов и продолжения подачи потока отработавших газов по второму пути движения потока. Затем выполнение способа 600 завершают.

Если на этапе 612 определяют, что указание на переход в стандартный режим имеется, то способ 600 переходит на этап 616 для перевода первого, второго и третьего перепускных клапанов в соответствующие первые положения и подачи потока отработавших газов по первому пути движения потока в соответствии с показанным на фиг. 5 способом 500, который разъяснен выше по тексту. В процессе перехода из перепускного в стандартный режим работы могут управлять моментами изменения положения первого и второго трехходовых клапанов для обеспечения того, что отработавшие газы не будут направлены в атмосферу через второй трехходовой клапан, пока отработавшие газы из первого канала не достигнут турбины. То есть способ 600 на этапе 618 может включать в себя задержку перевода второго трехходового клапана в первое положение относительно момента перевода первого трехходового клапана в первое положение. Например, контроллер может послать сигнал для перевода первого трехходового клапана из второго в первое положение в ответ на наличие указаний на переход в стандартный режим. Контроллер может задержать отсылку сигнала на перемещение второго трехходового клапана из второго положения в первое положение на заданное время. Время задержки могут определять на основе длины первого канала, массового расхода отработавших газов через первый канал и т.п. так, чтобы отработавшие газы во втором канале начинали направляться в атмосферу в то же самое время, когда отработавшие газы в первом канале достигнут турбины, или несколько раньше. После этого выполнение способа 600 завершают.

Таким образом, систему вывода отработавших газов двигателя в транспортном средстве могут эксплуатировать в одном из перепускного и стандартного режимов. В процессе работы в стандартном режиме отработавшие газы протекают через турбину перед тем как достичь устройств доочистки, что позволяет извлекать максимальную энергию отработавших газов посредством турбонагнетателя. Это может быть особенно полезным в начале движения транспортного средства или в других условиях, традиционно связанных с турбоямой, так как для доставки запрошенного крутящего момента желательна быстрая реакция турбины (например, раскручивание). В процессе работы в перепускном режиме отработавшие газы перед тем, как достичь турбины, пропускают через устройства доочистки. Это может позволить быстро прогреть каталитический нейтрализатор в условиях холодного запуска двигателя, а также может предотвратить достижение турбины сильно разогретыми отработавшими газами, твердыми частицами или другими компонентами отработавших газов, которые могут нанести вред турбине. Дополнительно, в перепускном режиме работы может быть снижено противодавление отработавших газов. Кроме того, в обоих режимах работы отработавшие газы все равно пропускают через устройства доочистки и подают в турбину, что позволяет удовлетворять требования по выбросам в атмосферу и улучшать рабочие характеристики двигателя во всех условиях работы без необходимости изменения компоновки компонентов двигателя.

Технический эффект эксплуатации системы двигателя с системой вывода отработавших газов, работающей либо в перепускном, либо в стандартном режиме, состоит в ускоренном прогреве каталитического нейтрализатора в условиях холодного запуска двигателя при обеспечении быстрой реакции турбины в процессе событий ускорения.

Пример относится к способу. Способ включает в себя следующее: в течение существования первого условия поток отработавших газов пропускают через турбину, от турбины подают к по меньшей мере одному устройству доочистки, а затем от по меньшей мере одного устройства доочистки подают в атмосферу; а в течение существования второго условия поток отработавших газов пропускают через по меньшей мере одно устройство доочистки, а от по меньшей мере одного устройства доочистки подают к турбине, а затем от турбины подают в атмосферу.

В первом примере, способ также включает в себя первое условие, включающее в себя событие ускорения двигателя. Второй пример способа опционально включает в себя первый пример, а также включает в себя второе условие, включающее в себя нахождение температуры двигателя ниже пороговой температуры, и являющееся взаимоисключающим с первым условием. Третий пример способа опционально включает в себя любой или оба из первого из второго примеров, а также включает в себя третье условие, включающее в себя нахождение выходной мощности двигателя выше пороговой выходной мощности. Четвертый пример способа опционально включает в себя любой или все из первого, второго и третьего примеров, а также включает в себя то, что в течение существования первого условия по меньшей мере часть отработавших газов подают на впуск двигателя по каналу рециркуляции отработавших газов, который принимает отработавшие газы в месте между турбиной и по меньшей мере одним устройством доочистки. Пятый пример способа опционально включает в себя любой или все из первого, второго, третьего и четвертого примеров, а также включает в себя то, что в течение существования второго условия по меньшей мере часть отработавших газов подают на впуск двигателя по каналу рециркуляции отработавших газов, который принимает отработавшие газы в месте между турбиной и атмосферой. Шестой пример способа опционально включает в себя любой или все из первого, второго, третьего, четвертого и пятого примеров, а также включает в себя то, что пропускание отработавших газов через турбину с последующей подачей от турбины к по меньшей мере одному устройству доочистки, а затем от по меньшей мере одного устройства доочистки в атмосферу включает в себя перевод первого трехходового клапана, второго трехходового клапана и третьего трехходового клапана в соответствующие первые положения. Седьмой пример способа опционально включает в себя любой или все из первого, второго, третьего, четвертого, пятого и шестого примеров, а также включает в себя то, что пропускание отработавших газов через по меньшей мере одно устройство доочистки с последующей подачей от по меньшей мере одного устройства доочистки к турбине, а затем от турбины в атмосферу, включает в себя перевод первого трехходового клапана, второго трехходового клапана и третьего трехходового клапана в соответствующие вторые положения. Восьмой пример способа опционально включает в себя любой или все из первого, второго, третьего, четвертого, пятого, шестого и седьмого примеров, а также включает в себя то, что в ответ на переход из первого условия во второе условие регулируют одного или более из впускной дроссельной заслонки и клапана рециркуляции отработавших газов для поддержания требуемого расхода впускного воздуха. Девятый пример способа опционально включает в себя любой или все из первого, второго, третьего, четвертого, пятого, шестого, седьмого и восьмого примеров, а также включает в себя то, что одно или более из впускной дроссельной заслонки и клапана рециркуляции отработавших газов также регулируют на основе давления наддува. Десятый пример способа опционально включает в себя любой или все из первого, второго, третьего, четвертого, пятого, шестого, седьмого, восьмого и девятого примеров, а также включает в себя то, что регулировка одного или более из впускной дроссельной заслонки и клапана рециркуляции отработавших газов включает в себя временное увеличение открытия клапана рециркуляции отработавших газов для поддержания требуемого расхода рециркуляции отработавших газов в процессе перехода.

Другой пример относится к системе. Система содержит двигатель, имеющий выпускной коллектор; турбину турбонагнетателя, по текучей среде соединенную с выпускным коллектором через первый канал; второй канал, ответвляющийся от первого канала выше по потоку от турбины и имеющий выход, по текучей среде соединенный с турбиной; первый трехходовой клапан в соединении между первым каналом и вторым каналом; по меньшей мере одно устройство доочистки, размещенное во втором канале; второй трехходовой клапан, размещенный во втором канале выше по потоку от турбины и ниже по потоку от по меньшей мере одного устройства доочистки, причем второй трехходовой клапан соединяет второй канал с атмосферой; третий канал, по текучей среде соединенный с выходом турбины и со вторым каналом выше по потоку от по меньшей мере одного устройства доочистки; и третий трехходовой клапан, соединяющий третий канал с атмосферой.

В первом примере системы она также содержит электронный контроллер, имеющий инструкции для того, чтобы, в течение существования первого условия переводить каждый из первого, второго и третьего трехходовых клапанов в соответствующие первые положения для того, чтобы подавать поток отработавших газов от выпускного коллектора к турбине по первому каналу, а от турбины к по меньшей мере одному устройству доочистки по третьему каналу, а от по меньшей мере одного устройства доочистки в атмосферу. Во втором примере системы она опционально содержит первый пример системы а также включает в себя то, что электронный контроллер имеет инструкции для того, чтобы в течение существования второго условия переводить каждый из первого, второго и третьего трехходовых клапанов в соответствующие вторые положения для того, чтобы подавать поток отработавших газов от выпускного коллектора к по меньшей мере одному устройству доочистки по первому и второму каналам, а от по меньшей мере одного устройства доочистки к турбине по второму каналу, а от турбины в атмосферу. В третьем примере системы она опционально содержит любой или оба из первого и второго примеров системы, а также включает в себя то, что когда каждый из первого, второго и третьего трехходовых клапанов находятся в соответствующих первых положениях, первый трехходовой клапан выполнен с возможностью направления отработавших газов только к турбине, второй трехходовой клапан выполнен с возможностью направления отработавших газов только в атмосферу, а третий трехходовой клапан выполнен с возможностью направления отработавших газов только к по меньшей мере одному устройству доочистки. В четвертом примере системы она опционально включает в себя любой или все из первого, второго и третьего примеров системы, а также включает в себя то, что когда каждый из первого, второго и третьего трехходовых клапанов находятся в соответствующих вторых положениях, первый трехходовой клапан выполнен с возможностью направления отработавших газов только ко второму каналу, второй трехходовой клапан выполнен с возможностью направления отработавших газов только к турбине, а третий трехходовой клапан выполнен с возможностью направления отработавших газов только в атмосферу. В пятом примере системы она опционально включает в себя любой или все из первого, второго, третьего и четвертого примеров системы, а также содержит канал рециркуляции отработавших газов низкого давления, имеющий вход, соединенный с третьим каналом выше по потоку от третьего трехходового клапана, и выход, соединенный с впуском двигателя.

Еще один пример относится ко второму способу. Второй способ включает в себя то, что поток отработавших газов избирательно подают по первому пути движения потока, причем первый путь движения потока включает в себя пропускание отработавших газов через турбину, от турбины к сажевому фильтру, а от сажевого фильтра в атмосферу; а в ответ на то, что оцененная концентрация твердых частиц на выходе двигателя превышает пороговый уровень, поток отработавших газов подают по второму пути движения потока, причем второй путь движения потока включает в себя пропускание отработавших газов через сажевый фильтр, от сажевого фильтра к турбине, а от турбины в атмосферу.

В первом примере второго способа второй способ также включает в себя то, что в ответ на оцененную нагрузку твердых частиц на сажевый фильтр поток отработавших газов подают по второму пути движения потока. Во втором примере второго способа второй способ опционально включает в себя первый пример, а также включает в себя то, что поток отработавших газов избирательно подают по первому пути движения потока, причем подача отработавших газов по первому пути движения потока включает в себя подачу потока отработавших газов по первому пути потока в ответ на событие ускорения двигателя.

Отметим, что включенные в настоящую заявку примеры алгоритмов управления и оценки могут использоваться с разнообразными комбинациями систем двигателей и/или транспортных средств. Раскрытые в настоящей заявке способы и алгоритмы управления могут храниться в виде исполняемых инструкций в долговременной памяти и могут реализовываться содержащей контроллер системой управления в комбинации с разнообразными датчиками, исполнительными устройствами и другими компонентами аппаратной части двигателя. Раскрытые в настоящей заявке конкретные алгоритмы могут представлять собой одну или любое количество стратегий обработки, таких как управляемые событиями, управляемые прерываниями, многозадачные, многопотоковые и т.д. Что подразумевает, что проиллюстрированные разнообразные действия, операции и/или функции могут выполняться в указанной последовательности, параллельно, а в некоторых случаях - могут опускаться. Точно так же указанный порядок обработки не обязательно требуется для достижения отличительных особенностей и преимуществ описываемых здесь вариантов осуществления изобретения, но служит для удобства иллюстрирования и описания. Одно или несколько из иллюстрируемых действий, операций и/или функций могут выполняться повторно в зависимости от конкретной применяемой стратегии. Кроме того, раскрытые действия операции и/или функции могут графически изображать код, программируемый в долговременной памяти машиночитаемой компьютерной среды хранения в системе управления двигателем, причем раскрытые действия реализуются исполнением инструкций в системе, включающей в себя разнообразные компоненты аппаратной части двигателя в комбинации с электронным контроллером.

Следует понимать, что раскрытые в настоящем описании комбинации и алгоритмы по своей сути являются лишь примерами, и что конкретные варианты осуществления не несут ограничительной функции, ибо возможны разнообразные их модификации. Например, вышеизложенная технология может быть применена к двигателям со схемами расположения цилиндров V-6, I-4, I-6, V-12, в схеме с 4-мя оппозитными цилиндрами и в двигателях других типов. Предмет настоящего изобретения включает в себя все новые и неочевидные сочетания и производные сочетания различных систем и схем, а также других отличительных признаков, функций и/или свойств, раскрытых в настоящем описании.

В нижеследующей формуле изобретения, в частности, внимание сосредоточено на определенных сочетаниях компонентов и производных сочетаниях компонентов, которые считаются новыми и неочевидными. В таких пунктах формулы ссылка может быть сделана на элемент или «первый» элемент или на эквивалентный термин. Следует понимать, что такие пункты включают в себя один или более указанных элементов, не требуя, и не исключая двух или более таких элементов. Иные сочетания и производные сочетания раскрытых отличительных признаков, функций, элементов или свойств могут быть включены в формулу путем поправки имеющихся пунктов или путем представления новых пунктов формулы в настоящей или родственной заявке. Такие пункты формулы изобретения, независимо от того, являются они более широкими, более узкими, эквивалентными или отличающимися в отношении объема идеи исходной формулы изобретения, также считаются включенными в предмет настоящего изобретения.

Изобретение в целом относится к способам и системам управления потоком отработавших газов в системе вывода отработавших газов двигателя. Обеспечены способы и системы для управления движением отработавших газов в системе вывода отработавших газов двигателя. В одном примере способ может включать в себя этапы, на которых в течение существования первого условия поток отработавших газов пропускают через турбину, от турбины подают к по меньшей мере одному устройству доочистки, а затем от по меньшей мере одного устройства доочистки в атмосферу. В другом примере способ может включать в себя этапы, на которых в течение существования второго условия отработавшие газы пропускают через по меньшей мере одно устройство доочистки, от по меньшей мере одного устройства доочистки подают к турбине, а затем от турбины в атмосферу. Технический результат заключается в обязательном протекании отработавших газов как через турбину, так и через по меньшей мере одно устройство доочистки, поэтому не нужно искать компромисс между качеством выбросов в атмосферу и скоростью реагирования турбины; сокращении ударных воздействий твердых частиц на турбину, что продлит срок ее службы. 3 н. и 17 з.п. ф-лы, 6 ил.

1. Способ направления отработавших газов по системе вывода отработавших газов, содержащий следующие этапы:

в течение существования первого условия поток отработавших газов пропускают через турбину, от турбины подают к по меньшей мере одному устройству доочистки, а затем от по меньшей мере одного устройства доочистки подают в атмосферу; и

в течение существования второго условия поток отработавших газов пропускают через по меньшей мере одно устройство доочистки, от по меньшей мере одного устройства доочистки подают к турбине, а затем от турбины подают в атмосферу.

2. Способ по п. 1, в котором первое условие включает в себя событие ускорения двигателя.

3. Способ по п. 1, в котором второе условие включает в себя нахождение температуры двигателя ниже пороговой температуры и второе условие является взаимоисключающим с первым условием.

4. Способ по п. 1, в котором второе условие включает в себя нахождение выходной мощности двигателя выше пороговой выходной мощности.

5. Способ по п. 1, в котором дополнительно в течение существования первого условия по меньшей мере часть отработавших газов подают на впуск двигателя по каналу рециркуляции отработавших газов, который принимает отработавшие газы в месте между турбиной и по меньшей мере одним устройством доочистки.

6. Способ по п. 1, в котором дополнительно в течение существования второго условия по меньшей мере часть отработавших газов подают на впуск двигателя по каналу рециркуляции отработавших газов, который принимает отработавшие газы в месте между турбиной и атмосферой.

7. Способ по п. 1, в котором пропускание отработавших газов через турбину с последующей подачей от турбины к по меньшей мере одному устройству доочистки, а затем от по меньшей мере одного устройства доочистки в атмосферу включает в себя этап, на котором переводят первый трехходового клапан, второй трехходовой клапан и третий трехходовой клапан в соответствующие первые положения.

8. Способ по п. 7, в котором пропускание отработавших газов через по меньшей мере одно устройство доочистки с последующей подачей от по меньшей мере одного устройства доочистки к турбине, а затем от турбины в атмосферу, включает в себя этап, на котором переводят первый трехходовой клапан, второй трехходовой клапан и третий трехходовой клапан в соответствующие вторые положения.

9. Способ по п. 1, в котором дополнительно в ответ на переход от первого условия к второму условию регулируют одно или более из впускной дроссельной заслонки и клапана рециркуляции отработавших газов для поддержания требуемого расхода впускного воздуха.

10. Способ по п. 9, в котором одно или более из впускной дроссельной заслонки и клапана рециркуляции отработавших газов дополнительно регулируют на основе давления наддува.

11. Способ по п. 9, в котором регулировка одного или более из впускной дроссельной заслонки и клапана рециркуляции отработавших газов включает в себя временное увеличение открытия клапана рециркуляции отработавших газов для поддержания требуемого расхода рециркуляции отработавших газов в процессе перехода.

12. Система для направления отработавших газов по системе вывода отработавших газов, содержащая:

двигатель, содержащий выпускной коллектор;

турбину турбонагнетателя, по текучей среде соединенную с выпускным коллектором через первый канал;

второй канал, ответвляющийся от первого канала выше по потоку от турбины и содержащий выход, по текучей среде соединенный с турбиной;

первый трехходовой клапан в соединении между первым каналом и вторым каналом;

по меньшей мере одно устройство доочистки, размещенное во втором канале;

второй трехходовой клапан, размещенный во втором канале выше по потоку от турбины и ниже по потоку от по меньшей мере одного устройства доочистки, причем второй трехходовой клапан соединяет второй канал с атмосферой;

третий канал, по текучей среде соединенный с выходом турбины и со вторым каналом выше по потоку от по меньшей мере одного устройства доочистки; и

третий трехходовой клапан, соединяющий третий канал с атмосферой.

13. Система по п. 12, также содержащая электронный контроллер, содержащий инструкции для того, чтобы в течение существования первого условия переводить каждый из первого, второго и третьего трехходовых клапанов в соответствующие первые положения для того, чтобы подавать поток отработавших газов от выпускного коллектора к турбине по первому каналу, и от турбины к по меньшей мере одному устройству доочистки по третьему каналу, и от по меньшей мере одного устройства доочистки в атмосферу.

14. Система по п. 13, в которой электронный контроллер содержит инструкции для того, чтобы в течение существования второго условия переводить каждый из первого, второго и третьего трехходовых клапанов в соответствующие вторые положения для того, чтобы подавать поток отработавших газов от выпускного коллектора к по меньшей мере одному устройству доочистки по первому и второму каналам, от по меньшей мере одного устройства доочистки к турбине по второму каналу и от турбины в атмосферу.

15. Система по п. 14, в которой при нахождении каждого из первого, второго и третьего трехходовых клапанов в соответствующих первых положениях первый трехходовой клапан выполнен с возможностью направления отработавших газов только к турбине, второй трехходовой клапан выполнен с возможностью направления отработавших газов только в атмосферу, а третий трехходовой клапан выполнен с возможностью направления отработавших газов только к по меньшей мере одному устройству доочистки.

16. Система по п. 15, в которой при нахождении каждого из первого, второго и третьего трехходовых клапанов в соответствующих вторых положениях первый трехходовой клапан выполнен с возможностью направления отработавших газов только ко второму каналу, второй трехходовой клапан выполнен с возможностью направления отработавших газов только к турбине, а третий трехходовой клапан выполнен с возможностью направления отработавших газов только в атмосферу.

17. Система по п. 12, также содержащая канал рециркуляции отработавших газов низкого давления, имеющий вход, соединенный с третьим каналом выше по потоку от третьего трехходового клапана, и выход, соединенный с впуском двигателя.

18. Способ направления отработавших газов по системе вывода отработавших газов, содержащий следующие этапы:

поток отработавших газов избирательно подают по первому пути движения потока, причем первый путь движения потока включает в себя пропускание отработавших газов через турбину, от турбины к сажевому фильтру и затем от сажевого фильтра в атмосферу; и

в ответ на то, что оцененная концентрация твердых частиц на выходе двигателя превышает пороговый уровень, поток отработавших газов подают по второму пути движения потока, причем второй путь движения потока включает в себя пропускание отработавших газов через сажевый фильтр, от сажевого фильтра к турбине и от турбины в атмосферу.

19. Способ по п. 18, в котором дополнительно в ответ на оцененную нагрузку твердых частиц на сажевый фильтр поток отработавших газов подают по второму пути движения потока.

20. Способ по п. 18, в котором избирательная подача потока отработавших газов по первому пути движения потока включает в себя этап, на котором подают поток отработавших газов по первому пути движения потока в ответ на событие ускорения двигателя.

| JP 2005171932 (A), 2005-06-30 | |||

| US 2015000270 (A1), 2015-01-01 | |||

| JPS 57126516 (A), 1982-08-06 | |||

| US 2010024399 (A1), 2010-02-04. |

Авторы

Даты

2020-04-17—Публикация

2016-05-16—Подача