ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0001] Существует много промышленных применений, где знание измерений температуры и теплового потока внутри процесса важно для управления или мониторинга процесса. Термокарман является известным инструментом, который позволяет измерять температуру текучей среды внутри сосуда, такого как трубопровод. Тем не менее, датчики температуры внутри термокарманов могут быть подвержены ошибкам, когда существуют различия между температурой окружающей среды и температурой процесса, особенно, для термокарманов.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0002] Предусмотрен датчик теплового потока, выполненный с возможностью обеспечения индикации температуры относительно технологической текучей среды. Датчик содержит первый элемент резистивного датчика температуры (RTD) и второй элемент RTD, отстоящий внутри оболочки от первого элемента RTD. Датчик также включает в себя набор выводов, содержащий первый поднабор и второй поднабор, при этом первый поднабор связан с первым элементом RTD, а второй поднабор связан со вторым элементом RTD.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0003] Фигуры 1А-1С иллюстрируют пример датчика, сконфигурированного в соответствии с некоторыми вариантами осуществления настоящего изобретения.

[0004] Фигуры 2А-2В иллюстрируют пример выводов, сконфигурированных в соответствии с некоторыми вариантами осуществления настоящего изобретения.

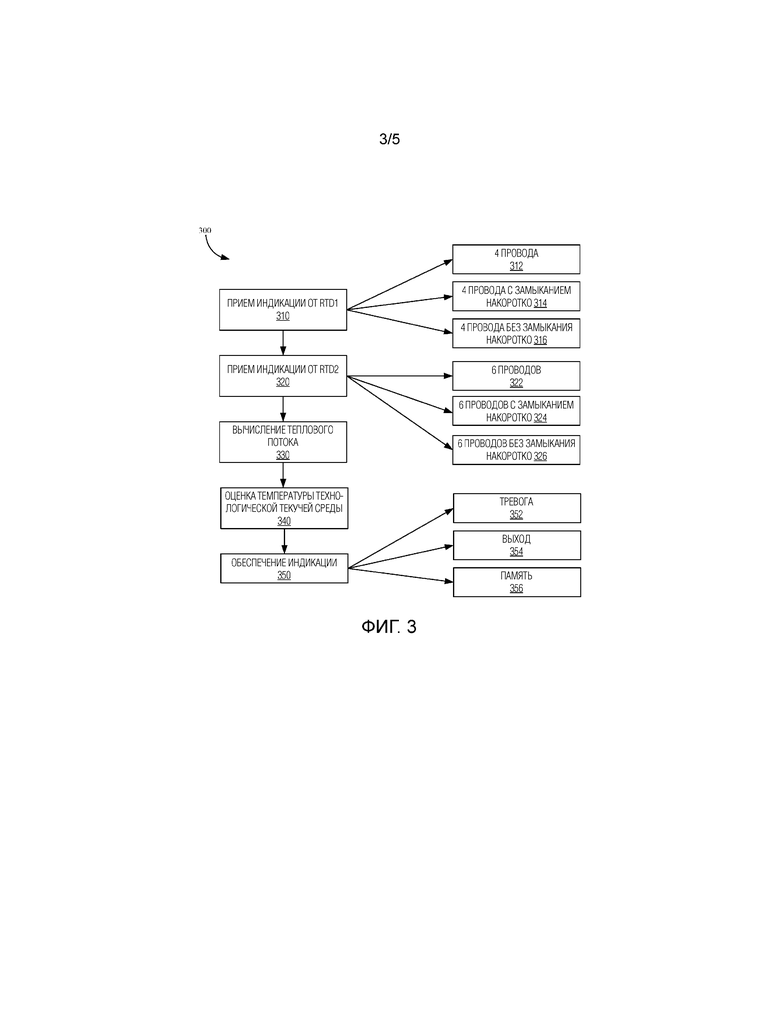

[0005] Фиг.3 представляет собой блок-схему способа, обеспечивающего индикацию температуры технологической текучей среды в соответствии с вариантом осуществления настоящего изобретения.

[0006] Фиг.4 представляет собой схематическое изображение узла измерения температуры в соответствии с одним вариантом осуществления настоящего изобретения.

[0007] Фиг.5 представляет собой блок-схему электронного устройства в соответствии с одним вариантом осуществления настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЛЛЮСТРАТИВНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0008] Известны некоторые решения проблем с существующими датчиками температуры промышленного процесса. Например, промышленный датчик температуры оболочки трубопровода может быть соединен с передающим устройством и может обнаруживать и сообщать об измерениях температуры, посредством определения теплового потока. Однако использование датчика температуры оболочки трубопровода требует известной теплопроводности от процесса к передающему устройству, что может потребовать непосредственного подключения датчика к передающему устройству, что может быть затруднительным, где измерения температуры процесса являются повышенными по сравнению с температурами окружающей среды. Это может ограничить применение в тех случаях, когда температура технологической текучей среды является высокой. Добавление удлинения между датчиком и передающим устройством может помочь в таких ситуациях. Однако из-за воздействия окружающей среды, погрешность измерения может стать более выраженной. Кроме того, хотя изоляция контролирует тепловой поток через узел датчика в корпус передающего устройства и может помочь в уменьшении воздействие окружающей среды, это может вызвать нелинейный температурный профиль, и также затрудняет проверку трубопровода и интерфейса с трубой.

[0009] Для датчиков температуры в неглубоких термокарманах, температура окружающей среды может вызывать ошибку в чувствительном элементе. Разница между температурой окружающей среды и температурой технологического процесса может создать градиент на чувствительном элементе, что может привести к ошибкам измерения, превышающим 5° Цельсия. Это может быть трудным для определения, насколько велика ошибка, и получения точного показания температуры.

[0010] Одним из возможных решений проблем, описанных выше, является использование датчика теплового потока, некоторые из которых доступны в настоящее время. Однако современные датчики теплового потока являются хрупкими, дорогостоящими в изготовлении и имеют ограниченный диапазон измерения температуры, что может оказаться полезным не для всех промышленных процессов. Требуется датчик теплового потока, который решает проблемы, описанные выше, и является надежным и способствующим экономичному изготовлению. По меньшей мере, некоторые варианты осуществления, представленные в настоящем документе, обеспечивают такие решения.

[0011] Резистивный датчик температуры (RTD) представляет собой датчик температуры с резистивным элементом, который имеет сопротивление, которое изменяется в зависимости от температуры. Датчики RTD могут работать в более широком температурном диапазоне, обеспечивать лучшую точность, лучшую взаимозаменяемость и долговременную стабильность, чем другие конфигурации датчиков.

[0012] Фигуры 1A-1B иллюстрируют текущие конфигурации RTD, которые могут быть объединены и использованы для обеспечения датчика теплового потока в соответствии с вариантом осуществления настоящего изобретения, как показано на фиг.1C. Датчик теплового потока содержит два RTD, которые могут быть в обращенной вперед конфигурации, как показано на фиг.1А, или в конфигурации с обратным каналом, как показано на фиг.1В. Фиг.1C иллюстрирует один пример датчика теплового потока, использующего как обращенную вперед конфигурацию RTD, так и конфигурацию с обратным каналом.

[0013] Фиг.1А иллюстрирует конфигурацию 110, содержащую обращенный вперед датчик RTD с обращенным вперед элементом 112 RTD внутри капсулы 102 датчика. Капсула 102 в одном варианте осуществления, включает минеральный изоляционный порошок, выполненный с возможностью поддержания разделения между различными выводами 116 и элементом 112 RTD. Минеральная изоляция может присутствовать в двух составах: менее плотной минеральной изоляции 104 и более плотной минеральной изоляция 106. В одном варианте осуществления, минеральные изоляционные материалы 104 и 106 содержат минеральный изоляционный порошок. Обращенный вперед элемент 112 RTD в одном варианте осуществления, расположен внутри менее плотной минеральной изоляции 104. В одном варианте осуществления, один или несколько выводов 116 соединены с элементом 112 RTD и продолжаются от него. В одном варианте осуществления, набор из четырех выводов 116 продолжается от элемента 112 RTD. Однако в других вариантах осуществления, дополнительное или меньшее количество выводов 116 могут продолжаться от элемента 112 RTD.

[0014] Фиг.1B иллюстрирует конфигурацию датчика 120, который включает в себя элемент 114 RTD с обратным каналом внутри капсулы 102 датчика. Элемент 114 RTD может, в одном варианте осуществления, охватывать границу раздела между менее плотной минеральной изоляцией 104 и более плотной минеральной изоляцией 106, так что он находится частично в слое менее плотной минеральной изоляции 104 и частично в слое более плотной минеральной изоляции 106. В одном варианте осуществления, большая часть элемента 114 RTD расположена в более плотной минеральной изоляции 106. В другом варианте осуществления, однако, элемент 114 RTD может, по существу, в равной степени охватывать слои 104 и 106 минеральной изоляции или иметь большую часть в менее плотной минеральной изоляции 104. В одном варианте осуществления, конфигурация датчика 120 содержит один или несколько выводов 116, которые соединяются с элементом 114 RTD и продолжаются от него, проходят через слои 104 и 106 минеральной изоляции и выходят из капсулы 102 датчика. Как иллюстрировано на Фигурах 1A и 1B, одно заметное различие между конфигурацией 110 обращенного вперед датчика, и конфигурацией 120 датчика с обратным каналом состоит в расположении элементов 112 и 114 RTD относительно слоев 104 и 106 минеральной изоляции. Другим отличием между элементами 112 и 114 RTD является ориентация соединения относительно выводов 116.

[0015] Фиг.1С иллюстрирует датчик теплового потока в соответствии с вариантом осуществления настоящего изобретения. Датчик теплового потока обеспечивает прямую индикацию, которая связана с тепловым потоком. Конфигурация датчика 130 содержит комбинацию обращенного вперед элемента 112 RTD и элемента 114 RTD с обратным каналом. В одном варианте осуществления, элемент 112 RTD обращен к элементу 114 RTD. В то время как конфигурация смешанного датчика 130 содержит четыре вывода 116, только поднабор выводов 116 соединен к каждому из элементов 112 и 114 RTD в одном варианте осуществления. В одном варианте осуществления, половина набора выводов 116 соединяется с каждым из элементов 112 и 114 RTD. В одном варианте осуществления, выводы 116, продолжающиеся от RTD 112, проходят рядом с RTD 114 до выхода из капсулы 102 датчика. Хотя варианты осуществления настоящего изобретения в целом будут описаны как использующие минеральную изоляцию, явно предполагается, что другие формы изоляции, такие как керамическая заливка, могут быть использованы в соответствии с вариантами осуществления настоящего изобретения.

[0016] В одном варианте осуществления, элемент 112 RTD в смешанной конфигурации 130 расположен, по существу, полностью внутри менее плотной минеральной изоляции 104, в то время как элемент 114 RTD охватывает границу раздела между менее плотной минеральной изоляцией 104 и более плотной минеральной изоляцией 106. В одном варианте осуществления, пара выводов 116 продолжается от элемента 112 RTD, а вторая пара выводов 116 продолжается от элемента 114 RTD.

[0017] Фигуры 2А-2В иллюстрируют пример выводов, сконфигурированных в соответствии с некоторыми вариантами осуществления настоящего изобретения. Фиг.2A иллюстрирует один пример того, как элементы 112 и 114 RTD или другие соответствующие чувствительные элементы, связанные с набором выводов, могут использоваться для получения измерений температуры процесса. Фиг.2А иллюстрирует конфигурацию 200, содержащую первый элемент 210 RTD и второй элемент 220 RTD. Чувствительный элемент 210 выполнен с возможностью обеспечения измерений с использованием выводов 201, 202 и 203, тогда как чувствительный элемент 220 выполнен с возможностью использования выводов 202, 203 и 204. Короткозамкнутая цепь в одном варианте осуществления соединяет выводы 202 и 203 и выполнена с возможностью создания несовпадения сопротивлений с другими выводами, что позволяет рассчитывать температуру. В трехпроводной системе, в одном варианте осуществления, используются два вывода для пути переноса тока и третий для оценки падения напряжения на токоведущем выводе. Замыкание накоротко между выводами 202 и 203, в одном варианте осуществления, соединено с нетоковедущим контуром. В одном варианте осуществления, два токоподводящих вывода равны по длине, например, чтобы свести на нет сопротивление выводного провода.

[0018] Использование смешанной конфигурации датчика, такой как представлена на фиг.1C, например, может позволить использовать датчик теплового потока, когда необходима удаленная установка передающего устройства. Это также может обеспечить улучшенный теплопроводный путь для оценки теплового потока с помощью одноканальных устройств, как для статических, так и для динамических технологических процессов. Это также может обеспечить более надежную конфигурацию датчика температуры. Следовательно, одна конфигурация датчика может обеспечить две трехпроводные системы для измерения температуры с использованием только четырех проводов в одной капсуле датчика. Такая конфигурация датчика может обеспечить улучшенный теплопроводный путь с более точными измерениями температуры в более широких диапазонах температуры процесса.

[0019] Фиг.2В иллюстрирует альтернативную конфигурацию 250 вывода в соответствии с другим вариантом осуществления настоящего изобретения. В одном варианте осуществления, конфигурация 250 выводов содержит шесть выводов в минеральной изоляции, так что первый чувствительный элемент 260 и второй чувствительный элемент 270 могут работать как двойные четырехпроводные RTD системы измерения. В одном варианте осуществления, двойная четырехпроводная RTD система измерения конфигурируется посредством создания замыкания накоротко между двумя выводами, например, выводами 253 и 254, как показано на фиг.2B. Конфигурация 250 может, в одном варианте осуществления, потребовать двухканального передающего устройства температуры, поскольку имеется более четырех соединительных проводов.

[0020] Фиг.3 иллюстрирует один пример способа измерения теплового потока относительно процесса в соответствии с одним вариантом осуществления настоящего изобретения. Способ 300 может быть полезен с конфигурацией датчика, такой как показана на фиг.1C и/или конфигурацией выводов, такой как показана на фигурах 2А-2В, описанных выше. Кроме того, способ 300 также может быть полезен с другими подходящими конфигурациями датчиков и другими конфигурациями выводов. В одном варианте осуществления, способ включает в себя расположение датчика в контакте с внешней поверхностью стенки технологического сосуда, где технологическая текучая среда содержится внутри технологического сосуда.

[0021] В блоке 310, индикация принимается от первого чувствительного элемента RTD. В одном варианте осуществления, индикация принимается от трехпроводной субкомбинации четырехпроводной системы, такой как показана на фиг.2А, и как указано в блоке 312. В другом варианте осуществления, индикация принимается от трехпроводной субкомбинации шести проводной системы, такой как показана на фиг.2А, и как указано в блоке 316. В дополнительном варианте осуществления, индикация принимается от четырехпроводной субкомбинации шести проводной системы, как указано в блоке 314.

[0022] В блоке 320, индикация принимается от второго чувствительного элемента RTD. В одном варианте осуществления, индикация принимается от трехпроводной субкомбинации четырехпроводной системы, такой как показана на фиг.2А и как указано в блоке 322. В другом варианте осуществления, индикация принимается от трехпроводной субкомбинации шести проводной системы, такой как показана на фиг.2В, и как указано в блоке 324. В дополнительном варианте осуществления, индикация принимается от четырехпроводной субкомбинации шести проводной системы, как указано в блоке 326.

[0023] В одном варианте осуществления, первая индикация генерируется элементом RTD, обращенным вперед, со смешанной конфигурацией датчика, в то время как вторая индикация генерируется элементом RTD с обратным каналом. Однако в другом примере, индикации принимаются сначала от элемента RTD с обратным каналом, а затем от обращенного вперед элемента RTD.

[0024] В блоке 330, вычисление теплового потока выполняется по первой и второй индикациям. В блоке 340, температура технологической текучей среды оценивается на основе вычисленного теплового потока.

[0025] В блоке 350, обеспечивается индикация температуры технологической текучей среды. Индикация может, в одном варианте осуществления, содержать состояние процесса, такое как, например, «перегрев» или «в допустимом диапазоне». В другом варианте осуществления, обеспечивается численная температура, например, в градусах Фаренгейта, Цельсия или Кельвина. В другом варианте осуществления, индикация может предоставляться в форме звукового оповещения, как указано в блоке 352, например, мигающего света для температуры выше или ниже желаемого диапазона, или в виде визуального вывода, как указано в блоке 354. Например, индикация температуры может быть предоставлено на экране рядом с передающим устройством датчика или удаленно от него. Индикация также может быть непосредственно предоставлена отдельному вычислительному устройству, которое может находиться близко к датчику температуры или удалено от него. В другом варианте осуществления, обеспечение индикации содержит отображение температуры, близкой к точке измерения, вдоль технологического потока, например, экран или механизм аудиовизуального оповещения, связанный с датчиком.

[0026] В одном варианте осуществления, обеспечение индикации также содержит сохранение измеренной температуры, как указано в блоке 356. Сохранение некоторых или всех обнаруженных температур процесса может позволить произвести дополнительный анализ, такой как тенденцию в потоке процесса с течением времени. Сохранение обеспеченной индикации может содержать локальное хранение, например, в памяти микровольтметра, или дистанционное сохранение, например, отправкой обнаруженной температуры или обнаруженного несоответствия сопротивления на удаленный носитель данных.

[0027] Фиг.4 представляет собой схематичный чертеж узла измерения температуры в соответствии с одним вариантом осуществления настоящего изобретения. Узел 400 в одном варианте осуществления, содержит узел 430 датчика, соединенный со стенкой 410 технологического сосуда. В одном из вариантов осуществления, соединение является трубным зажимом 420. Датчик 430 может иметь один или несколько выводов 450, идущих к передающему устройству 440, которое может быть локально подключено или удалено от узла датчика. Передающее устройство 440 может быть выполнено с возможностью выполнения вычисления теплового потока, например вычисления способа 300, описанного выше.

[0028] Фиг.5 представляет собой схематичный чертеж электронного устройства в соответствии с одним вариантом осуществления настоящего изобретения. Электронное устройство 500 может, в одном варианте осуществления, размещаться внутри корпуса 514 электронного устройства. Корпус 514 электронного устройства может, в одном варианте осуществления, содержать передающее устройство 440 по фиг.4. В другом варианте осуществления, по меньшей мере, часть электронного устройства 500 образует часть узла датчика, такого как на фигурах 2 и 3. Электронное устройство 500 в одном варианте осуществления, содержит процессор 550, первый аналого-цифровой преобразователь 552, второй аналого-цифровой преобразователь 554 и память 556. Процессор 550, в одном варианте осуществления, представляет собой цифровой микропроцессор. Память 556 в одном варианте осуществления, содержит цифровое устройство хранения данных, электрически соединенное с процессором 550. В одном варианте осуществления, электронное устройство 500 может быть доступно локально через локальный интерфейс 566 оператора, который может, например, отображать температуру или состояние устройства.

Процессор 550 подключен к датчику температуры, например, к узлу 430 датчика, посредством связи между первым аналого-цифровым преобразователем 552 и одним или несколькими выводами 538 датчика. Первый аналого-цифровой преобразователь 552 в одном варианте осуществления, выполнен с возможностью приема и преобразования аналогового электрического сигнала от первого узла датчика в цифровой сигнал для процессора 550. Второй аналого-цифровой преобразователь 554 соединяет процессор 550 со вторым узлом датчика. В одном варианте осуществления, первый и второй узлы датчика содержат датчики RTD, такие как элементы RTD, представленные на фигурах 1A-1C. Второй аналого-цифровой преобразователь 554 электрически соединен с проводами 542 датчика для преобразования аналогового электрического сигнала от чувствительного устройства 430 в цифровой сигнал для процессора 550.

[0030] В одном варианте осуществления, корпус 514 электронного устройства также может включать в себя интерфейс 558 связи. Интерфейс 558 связи обеспечивает связь между электронным устройством 500 и системой 562 управления или контроля. Электронное устройство 500 может передавать вычисленную температуру технологической текучей среды в процессе, таком как процесс 410, показанный на фиг.4, в систему 562 управления. Связь между узлом 510 измерения температуры и системой 562 управления может осуществляться через любое подходящее беспроводное или проводное соединение. Например, связь может быть представлена аналоговым током по двухпроводному контуру в диапазоне от 4 до 20 мА. Альтернативно, связь может передаваться в цифровой форме по двухпроводному контуру с использованием цифрового протокола HART или по контуру связи с использованием цифрового протокола, такого как сетевая шина Foundation fieldbus. Интерфейс 558 связи может дополнительно включать в себя схему 564 беспроводной связи для связи посредством беспроводной передачи с использованием беспроводного протокола, такого как Беспроводной Протокол HART (IEC 62591). Кроме того, связь с системой 562 управления или мониторинга может быть прямой или через сеть любого количества промежуточных устройств, например, беспроводную ячеистую сеть (не показана). Интерфейс 558 связи может помочь управлять и контролировать связь с и от узла 500 измерения температуры. Например, система 562 управления или контроля может предусматривать конфигурацию узла 500 измерения температуры, включая ввод или выбор параметров базовой структуры, параметров стенки технологического сосуда или выбор модели теплопередачи для конкретного применения посредством интерфейса 558 связи.

Изобретение относится к области измерительной техники и может быть использовано для измерения температуры и теплового потока внутри процесса с целью управления или мониторинга процессом. Предусмотрен датчик (100) теплового потока, выполненный с возможностью обеспечения индикации температуры относительно технологической текучей среды. Датчик (100) содержит первый элемент (112) резистивного датчика температуры (RTD) и второй элемент (114) RTD, отстоящий внутри оболочки (102) от первого элемента (112) RTD. Датчик (100) также включает в себя набор выводов, содержащий первый поднабор (201) и второй поднабор (202), при этом первый поднабор (201) связан с первым элементом RTD, а второй поднабор связан со вторым элементом RTD. Причем первый элемент RTD и второй элемент RTD обращены в противоположные направления. Технический результат – повышение точности получаемых данных. 3 н. и 18 з.п. ф-лы, 5 ил.

1. Датчик теплового потока, выполненный с возможностью обеспечения индикации температуры относительно технологической текучей среды, при этом датчик теплового потока содержит:

- первый элемент резистивного датчика температуры (RTD);

- второй элемент RTD, отстоящий внутри оболочки от первого элемента RTD; и

- набор выводов, содержащий первый поднабор и второй поднабор, при этом первый поднабор связан с первым элементом RTD, а второй поднабор связан со вторым элементом RTD, и

причем первый элемент RTD и второй элемент RTD обращены в противоположные направления.

2. Датчик теплового потока по п.1, в котором процессор выполнен с возможностью оценки температуры технологической текучей среды на основе сигналов от первого и второго элементов RTD.

3. Датчик теплового потока по п.1, в котором первый элемент RTD содержит обращенный вперед элемент RTD.

4. Датчик теплового потока по п.1, в котором первый элемент RTD содержит элемент RTD с обратным каналом.

5. Датчик теплового потока по п.1, в котором первый поднабор выводов содержит первый вывод и второй вывод, второй поднабор выводов содержит третий вывод и четвертый вывод.

6. Датчик теплового потока по п.1, в котором набор выводов содержит шесть выводов.

7. Датчик теплового потока по п.1, в котором первый и второй элементы RTD расположены внутри капсулы датчика.

8. Датчик теплового потока по п.1, в котором второй элемент RTD отделен от первого элемента RTD минеральной изоляцией.

9. Датчик теплового потока по п.8, в котором минеральная изоляция содержит первый слой минеральной изоляции и второй слой минеральной изоляции.

10. Датчик теплового потока по п.9, в котором один из первого и второго элементов RTD расположен, по существу, внутри первого слоя минеральной изоляции.

11. Датчик теплового потока по п.9, в котором один из первого и второго элементов RTD расположен таким образом, что он охватывает стык между первым слоем минеральной изоляции и вторым слоем минеральной изоляции.

12. Датчик теплового потока по п.1, в котором датчик расположен для контакта с внешней поверхностью трубопровода технологической текучей среды.

13. Датчик теплового потока по п.12, в котором первый элемент RTD представляет собой обращенный вперед элемент RTD, который расположен по направлению к внешней поверхности трубопровода.

14. Датчик теплового потока, содержащий:

- первый термочувствительный элемент на основе сопротивления, соединенный с первым выводом и вторым выводом;

- второй термочувствительный элемент на основе сопротивления, соединенный с третьим выводом и четвертым выводом;

- электрическое соединение между вторым выводом и третьим выводом; и

при этом первый термочувствительный элемент на основе сопротивления выполнен с возможностью работы в качестве первой системы определения сопротивления с тремя выводами, второй термочувствительный элемент на основе сопротивления выполнен с возможностью работы в качестве второй системы определения сопротивления с тремя выводами, и при этом первая и вторая системы определения сопротивления с тремя выводами выполнены с возможностью независимого определения сопротивления.

15. Датчик теплового потока по п.14, в котором первый и второй термочувствительные элементы на основе сопротивления содержат элементы резистивного датчика температуры (RTD).

16. Датчик теплового потока по п.14, в котором первый термочувствительный элемент на основе сопротивления содержит обращенный вперед элемент RTD.

17. Датчик теплового потока по п.16, в котором второй термочувствительный элемент на основе сопротивления содержит чувствительный элемент с обратным каналом.

18. Датчик теплового потока по п.14, в котором первый и второй термочувствительные элементы на основе сопротивления содержат элементы, по существу, окруженные минеральной изоляцией.

19. Способ оценки температуры технологической текучей среды, включающий этапы, на которых:

- принимают первую индикацию первого определенного сопротивления от обращенного вперед элемента резистивного датчика температуры (RTD), внутри корпуса датчика;

- принимают вторую индикацию второго определенного сопротивления от элемента RTD с обратным каналом, отстоящего внутри корпуса датчика от обращенного вперед RTD посредством минеральной изоляции;

- определяют несовпадение сопротивлений между первым и вторым определенными сопротивлениями;

- оценивают на основе определенного несовпадения сопротивления температуру технологической текучей среды.

20. Способ по п.19, в котором обращенный вперед элемент RTD соединен с первым выводом и вторым выводом, причем элемент RTD с обратным каналом соединен с третьим выводом и четвертым выводом, и при этом замыкание накоротко соединяет второй вывод с третьим выводом.

21. Способ по п.20, в котором обращенный вперед элемент RTD также соединен с пятым выводом, и при этом элемент RTD с обратным каналом также соединен с шестым выводом.

| US 2006048568 A1 09.03.2006 | |||

| Устройство для валки леса | 1933 |

|

SU37415A1 |

| US 2009296781 A1 03.12.2009 | |||

| US 2012294327 A1 22.11.2012 | |||

| WO 2011160893 A1 29.12.2011 | |||

| US 2014112368 A1 24.04.2014 | |||

| ИЗМЕРЕНИЕ ТЕМПЕРАТУРЫ ТЕХНОЛОГИЧЕСКОЙ ТЕКУЧЕЙ СРЕДЫ | 2011 |

|

RU2543689C2 |

Авторы

Даты

2020-04-17—Публикация

2017-08-24—Подача