Изобретение относится к способу нанесения термоплавкого состава полуавтоматической установкой ШТП (шелкотрафаретной печати). Способ применяется при изготовлении термоиндикаторов.

Из уровня техники известен способ шелкотрафаретной печати для печатания защитных элементов на основе типографской краски и устройство для реализации способа (EA 201190057, опубликован 30.03.2012), содержащее модуль с плоской поверхностью для трафаретной печати, содержащий плоскую трафаретную сетку и плоский стол для приема указанного листа. Трафаретная сетка, несущая трафарет (шаблон), может представлять собой тонкую пористую пряжу, многонитевую или мононитевую, изготовленную из нейлона или полиэстера. Согласно описанию (в одном из вариантов выполнения известного решения), на первом этапе вся трафаретная сетка покрывается фоторезистом, на который на втором этапе фотографическим методом экспонируют печатаемую информацию. На третьем этапе производят химическую обработку экспонированного фоторезиста так, чтобы удалить его с трафаретной сетки в зонах, которые должны быть запечатаны краской. В результате получают сетку, несущую требуемый трафарет. Альтернативно, трафарет может быть получен неселективным нанесением покрытия на всю сетку с последующим механическим удалением покрытия в местах, где должна быть нанесена краска. В процессе печати наносится отверждаемая УФ-излучением краска на трафаретную сетку и продавливается ракелем под небольшим давлением через сетку, запечатывая, тем самым, лист подложки. При этом удаление запечатанной подложки со стола и отверждение нанесенной на подложку краски обеспечивается облучением ее посредством источника УФ-излучения.

Недостатками известного способа нанесения являются сложность процесса нанесения краски из-за использования специального трафарета, увеличенное время нанесения краски в связи с необходимостью просушивать каждый слой перед нанесением следующего, большой расход наносимого на трафарет состава, отсутствие возможности неравномерного нанесения термоплавкого состава.

Технический результат предложенного способа заключается в увеличении скорости срабатывания термоиндикатора, сокращении времени его изготовления и упрощении процесса производства за счет использования в качестве термоплавкого состава парафин-бензольной смеси и нанесения его на поверхность с помощью установки ШТП.

Указанный технический результат достигается способом нанесения термоплавких составов, заключающимся в том, что парафин измельчают до однородной массы, далее добавляют к нему бензол в соотношении 1:1, интенсивно перемешивают до растворения парафина, после чего добавляют парафин и доводят соотношение парафин:бензол до 2:1 при постоянном интенсивном перемешивании. На трафарет ровным слоем в 5-8 слоев распыляют фотоэмульсию общей толщиной слоев 0,1±0,05 мм, после чего трафарет с нанесенной на него фотоэмульсией засвечивают с помощью кальки с нанесенными на ней фигурами, излишки фотоэмульсии смывают водой, трафарет высушивают при температуре 30-40°С в течение 6-8 часов в зависимости от количества слоев нанесенной фотоэмульсии. Чем больше слоев фотоэмульсии, тем больше время ее высыхания, но не превышает 8 часов при температуре 30-40°С. После этого готовый трафарет закрепляют на установке ШТП и заливают полученной парафин-бензольной смесью толщиной 0,1±0,05 мм, посредством ракеля продавливают полученную смесь на заранее подготовленное окрашенное основание, которое необходимо для определения срабатывания термоиндикатора, так как при достижении пороговой температуры термоплавкий состав абсорбируется на окрашенное любым другим ярким цветом по отношению нанесенному термоплавкому составу основание, проявляя его цвет, и оставляют до полного высыхания при температуре 25°С в течение 4 часов.

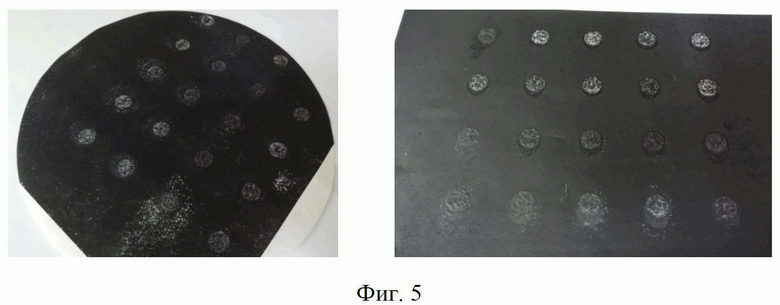

Экспериментальным путем получено, что оптимальная толщина наносимого слоя термоплавкого состава составляет 0,1±0,05 мм. Если толщина слоя термоплавкого состава будет превышена относительно полученного экспериментальным путем значения 0,1±0,05 мм, то скорость срабатывания индикатора уменьшится, так как необходимо будет больше времени для того, чтобы термоплавкий состав расплавился. Если толщина слоя термоплавкого состава будет меньше, чем 0,1±0,05 мм, то термоплавкий состав не сможет контрастно перекрыть окрашенное основание и результата работы термоиндикатора видно не будет. Заданное время высушивания нанесенного термоплавкого состава при температуре 25°С не должно быть меньше указанного, иначе термоплавкий состав может смазываться или стекать по пористому основанию. Большее время высушивания никак не влияет на результат. Толщина наносимого на трафарет общего слоя фотоэмульсии должна соответствовать толщине наносимого слоя термоплавкого состава и составлять 0,1±0,05 мм (5-8 слоев в зависимости от состава фотоэмульсии и размера трафарета). Время и температура сушки фотоэмульсии заданы согласно рекомендациям производителя фотоэмульсии.

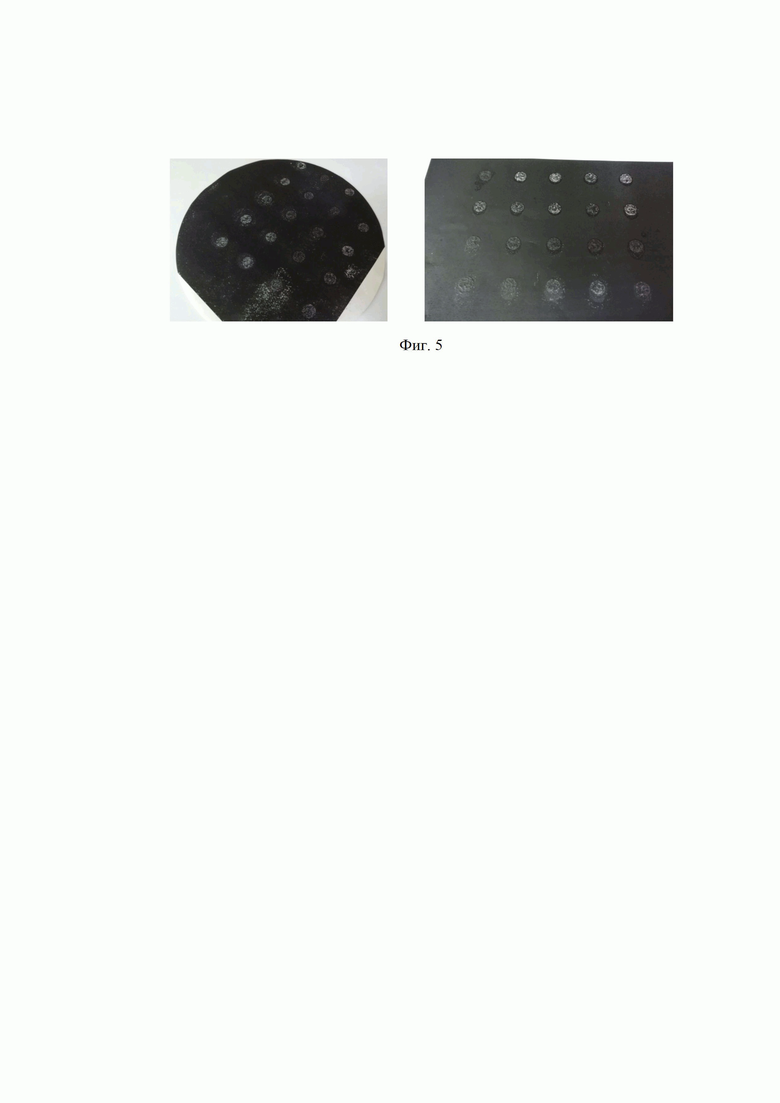

При продавливании термоплавкого состава на окрашенное основание через сетку трафарета получается много «столбиков» - термоплавких элементов, которые немного растекаются у основания, таким образом мы имеем разнотолщинную структуру термоплавких элементов.

Высокая скорость каплевыделения парафин-бензольной смеси позволяет увидеть невооружённым глазом момент начала плавления термоплавкого состава, а возможность неоднородного нанесения термоплавкого состава указанным способом позволяет увидеть кратковременный нагрев поверхности, так как при кратковременном нагреве часть термоплавкого состава (в тех местах, где более тонкий слой) успевает впитаться в пористое основание, а часть - нет. Следовательно, скорость срабатывания изготовленного указанным способом термоиндикатора увеличивается.

Способ также характеризуется универсальностью нанесения термоплавких составов, простотой и доступностью нанесения термоплавких составов на любое основание, не требующее специального дорогостоящего оборудования, следовательно, более низкой стоимостью и более высокой скоростью изготовления термоиндикатора из-за того, что растворение парафинов в бензоле происходит довольно быстро в гомогенезаторе и данной смеси хватает на большое количество термоплавких элементов для термоиндикаторов, а за один проход ракеля можно нанести минимум 100 термоплавких элементов, что значительно быстрее и дешевле.

Далее решение поясняется фигурами.

На фиг. 1 - полуавтоматическая установка шелкотрафаретной печати.

На фиг. 2 - общий вид трафарета для нанесения термоплавкого состава.

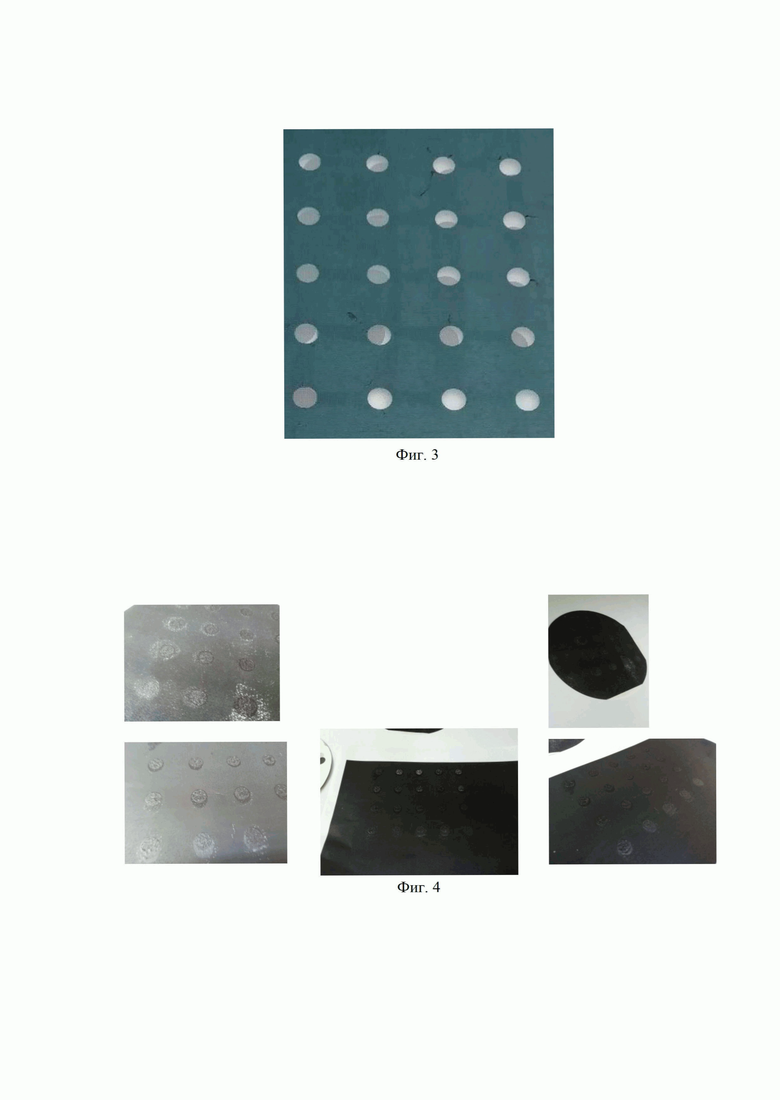

На фиг. 3 - рабочий сектор трафарета для нанесения термоплавкого состава.

На фиг. 4 - пористое окрашенное основание сразу после нанесения термоплавкого состава (еще не высохшего).

На фиг. 5 - пористое основание с нанесенным термоплавким составом после начала процесса улетучивания бензола (высыхания).

Описание рабочего процесса.

1. Готовый трафарет закрепляется и фиксируется на подвижной рамке установки ШТП (рамка опускается на рабочий стол установки и поднимается) при помощи закручивающихся зажимов.

2. Далее на трафарет наливается приготовленный раствор термоплавкого состава.

3. На рабочий стол установки выкладывается заранее подготовленное пористое основание, которое фиксируется при помощи слабого вакуума, создаваемого насосом установки.

4. При нажатии педали на установке происходит опускание подвижной рамки с закрепленным трафаретом и прижатие к рабочему столу, на котором зафиксировано пористое основание.

5. Разлитый раствор термоплавкого состава на поверхности трафарета продавливается через него ракелем поступательными движениями (вперед-назад).

6. Далее происходит поднятие рамки установки ШТП с установленным на неё трафаретом и извлечение пористого основание с рабочего стола установки.

Пример осуществления способа.

Приборы и материалы:

1. Парафин П-2.

2. Ступка.

3. Венчик.

4. Бензол Ч.Д.А. (чистый для анализа).

5. Мешалка.

6. Весы аналитические.

7. Полуавтоматическая установка шелкотрафаретной печати.

8. Трафарет («18»).

9. Фотоэмульсия KIWO Azocol Z140.

Кусок сухого парафина массой 30 г измельчают в ступке в течение 15 минут до однородной мутно-белой массы. Далее в ступку добавляют бензол в соотношении 1:1 по массе и растворяют парафин перемешиванием в течение 30 минут, к получившемуся раствору постепенно присыпают парафин до соотношения 2:1 по массе при постоянном интенсивном перемешивании в гомогенезаторе HM-302 при скорости вращения ротора не менее 3000 об/мин (2 части парафина, 1 часть бензола Х.Ч.).

Для изготовления термоплавкого состава используют парафин, обладающий высокой скоростью каплевыделения и легко плавящийся, и бензол, который очищает парафин от примесей, так как является органическим растворителем и способен растворять примеси, находящиеся в парафинах, по принципу перекристаллизации химически веществ.

В качестве трафарета рекомендуется взять трафарет «18» (18 нитей на квадратный сантиметр или в пересчете размер ячейки 0,5 мм2), на который ровным слоем наносят 7 слоев фотоэмульсии (например, зеленого цвета) и при помощи кальки засвечивают на нем необходимые фигуры (в нашем случае круги диаметром 1 см и шагом 3 см), излишки смывают водой, трафарет высушивают. В результате получают готовый трафарет для нанесения термоплавкого состава (фиг. 2-3). Если использовать трафарет другого типоразмера, в котором размер ячейки будет менее чем 0,5 мм2, то бензольный раствор парафина должен быть более жидким и приготавливаться с большим числом доли бензола в пропорции по отношению к парафину. То есть с использованием трафарета с более мелкой ячейкой пропорция парафина к бензолу будет составлять 1:1, а некоторых случаях 1:2, но при использовании указанных пропорций контрастное перекрытие окраски пористого основания достигаться не будет. Более густой раствор парафина наносить вышеизложенным способом будет невозможно, так как термоплавкий состав будет забивать трафарет, проходя через его сетки. Нанесение ровного слоя фотоэмульсии достигается за счет распыления ее пульверизатором, допускается также нанесение другим способом, так как фотоэмульсия обладает свойством равномерного растекания по сетке, находящейся в рамке трафарета.

Заранее полученную парафин-бензольную смесь разливают по трафарету, при помощи ракеля продавливают ее через трафарет на заранее приготовленное (окрашенное) основание. В качестве основания используют фильтровальную бумагу, пропущенную через принтер с порошковой краской, и обычную бумагу формата А4, аналогично пропущенную через принтер с порошковой краской. Трафарет оставляют до полного высыхания в течение 4 часов при температуре 25°С.

Раствор необходимо готовить в гомогенезаторе, так как важно чтобы он был как можно более однородным, это позволит избежать, забивание сеток трафарета и обеспечит более равномерное нанесение парафин-бензольной смеси. Толщина слоя определяется размером трафарета, чем меньше количество сеток на квадратный сантиметр, тем более толстый слой получается при нанесении термоплавкого слоя.

В результате применения заявляемого способа время изготовления термоиндикаторов сократилось на 50% по сравнению с другими способами, а скорость срабатывания изготовленных термоиндикаторов увеличилась до 1-1,5 сек.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО РЕЛЬЕФНОГО ИЗОБРАЖЕНИЯ | 2003 |

|

RU2232082C1 |

| МАШИНА ГЛУБОКОЙ ПЕЧАТИ | 2000 |

|

RU2236945C2 |

| Способ изготовления трафаретной печатной формы | 1989 |

|

SU1699812A1 |

| СПОСОБ ШЕЛКОГРАФИЧЕСКОГО НАНЕСЕНИЯ РИСУНКА НА ПОЛИСТИРОЛЬНУЮ ПЛИТКУ | 2002 |

|

RU2228272C2 |

| СПОСОБ НАНЕСЕНИЯ КАРБОНОСОДЕРЖАЩЕЙ ПАСТЫ НА ТЕКСТИЛЬНУЮ ПОДЛОЖКУ МЕТОДОМ ТРАФАРЕТНОЙ ПЕЧАТИ | 2023 |

|

RU2820737C1 |

| Способ двухсторонней металлизации керамических пластин | 2017 |

|

RU2649624C1 |

| Способ декорирования керамических изделий | 1980 |

|

SU908616A1 |

| ПРОЗРАЧНОЕ ОСНОВАНИЕ, СНАБЖЕННОЕ ЭЛЕКТРОПРОВОДНЫМИ ДОРОЖКАМИ | 2001 |

|

RU2272368C2 |

| Способ трафаретной печати и устройство для его осуществления | 1976 |

|

SU603602A1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ЖИДКОКРИСТАЛЛИЧЕСКОГО ИНДИКАТОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

SU1800901A1 |

Изобретение относится к способу нанесения термоплавкого состава полуавтоматической установкой шелкотрафаретной печати (ШТП). Способ нанесения термоплавких составов включает измельчение парафина до однородной массы, добавление к нему бензола в соотношении 1:1, интенсивное перемешивание до растворения парафина, после чего добавляют парафин и доводят соотношение парафин:бензол до 2:1 при постоянном интенсивном перемешивании, затем на рамку трафарета ровным слоем в 5-8 слоев распыляют фотоэмульсию общей толщиной слоев 0,1±0,05 мм, после чего трафарет с нанесенной на него фотоэмульсией засвечивают с помощью кальки с нанесенными на ней фигурами, излишки фотоэмульсии удаляют, трафарет подвергают сушке при температуре 30-40°С в течение 6-8 ч, после этого готовый трафарет закрепляют на установке ШТП, заливают полученной парафин-бензольной смесью толщиной 0,1±0,05 мм, продавливают полученную смесь на заранее подготовленное окрашенное основание и оставляют до полного высыхания при температуре 25°С в течение 4 ч. Техническим результатом является увеличение скорости срабатывания термоиндикатора, сокращение времени его изготовления и упрощение процесса производства. 5 ил.

Способ нанесения термоплавких составов, отличающийся тем, что парафин измельчают до однородной массы, далее добавляют к нему бензол в соотношении 1:1, интенсивно перемешивают до растворения парафина, после чего добавляют парафин и доводят соотношение парафин:бензол до 2:1 при постоянном интенсивном перемешивании, затем на рамку трафарета ровным слоем в 5-8 слоев распыляют фотоэмульсию общей толщиной слоев 0,1±0,05 мм, после чего трафарет с нанесенной на него фотоэмульсией засвечивают с помощью кальки с нанесенными на ней фигурами, излишки фотоэмульсии удаляют, трафарет подвергают сушке при температуре 30-40°С в течение 6-8 ч, после этого готовый трафарет закрепляют на установке ШТП, заливают полученной парафин-бензольной смесью толщиной 0,1±0,05 мм, продавливают полученную смесь на заранее подготовленное окрашенное основание и оставляют до полного высыхания при температуре 25°С в течение 4 ч.

| Телефонное реле | 1930 |

|

SU19671A1 |

| СПОСОБ ПЕЧАТАНИЯ И ПОЛУЧЕННАЯ ТАКИМ СПОСОБОМ ПЕЧАТНАЯ ПРОДУКЦИЯ | 2005 |

|

RU2376147C2 |

| СПОСОБ ПЕЧАТИ ПРИЗНАКОВ ГЛУБОКОЙ ПЕЧАТИ, ИМЕЮЩИХ МНОЖЕСТВО ХАРАКТЕРИСТИК | 2013 |

|

RU2623259C2 |

| Способ регулирования распределения шихты на колошнике доменной печи | 1984 |

|

SU1186638A1 |

| EP 1790701 A1, 30.05.2007. | |||

Авторы

Даты

2020-04-17—Публикация

2019-11-26—Подача