Предпосылки изобретения

[0001] Настоящее изобретение относится к отрасли управления процессами. Более конкретно, настоящее изобретение относится к изолирующей диафрагме или мембране, относящейся к типу, применяемому для подключения контрольно-измерительного прибора управления процессом к промышленному процессу.

[0002] Некоторые типы контрольно-измерительных приборов (КИП) управления процессом, такие как преобразователи давления, имеют датчик давления, который гидравлически связан с изолирующей диафрагмой заполняющей текучей средой. Изолирующая диафрагма составляет часть подузла, именуемого «выносной мембраной» или «уплотняющей мембраной», и изолирует датчик давления от коррозионных технологических текучих сред, подлежащих измерению. Давление передается от изолирующей диафрагмы на датчик через заполняющую текучую среду, которая является практически несжимаемой и заполняет полости с обеих сторон, и капиллярную трубку (или через сквозное отверстие, если мембрана установлена непосредственно на приборе). В случае выносной мембраны эта трубка обычно является гибкой и может иметь длину в несколько метров. Технологическая среда контактирует с выносной изолирующей диафрагмой, которая передает приложенное давление на датчик давления, расположенный в корпусе преобразователя.

[0003] Типично изолирующая диафрагма и любые смачиваемые в процессе части выносной мембраны изготавливают из коррозионностойкого материала так, чтобы технологическая среда не повреждала диафрагму. Известно также применение покрытия на изолирующей диафрагме для защиты этой диафрагмы от коррозии в результате контакта с технологической текучей средой. Однако имеется сохраняющаяся потребность в улучшенной защите изолирующей диафрагмы.

Краткое описание изобретения

[0004] Система преобразователя технологического давления содержит корпус преобразователя технологического давления и датчик технологического давления в корпусе преобразователя технологического давления. Металлический фланец выполнен с возможностью установки на технологическом сосуде, в котором находится технологическая текучая среда. Изолирующая диафрагма прикрепляется к металлическому фланцу и подвергается воздействию технологической текучей среды через отверстие в технологическом сосуде. Изолирующая диафрагма содержит полимерную диафрагму, связанную с металлической поверхностью металлического фланца. Капиллярный канал несет заполняющую текучую среду от изолирующей диафрагмы для передачи тем самым технологического давления на датчик давления.

[0005] Данный раздел «Краткое описание» и реферат предназначены дать представление в упрощенной форме о выборе понятий, которые дополнительно описываются ниже в подробном описании. Краткое описание и реферат не предназначены идентифицировать ключевые или существенные признаки заявленного объекта изобретения и не предназначены использоваться в качестве инструмента для определения объема охраны заявленного объекта изобретения.

Краткое описание чертежей

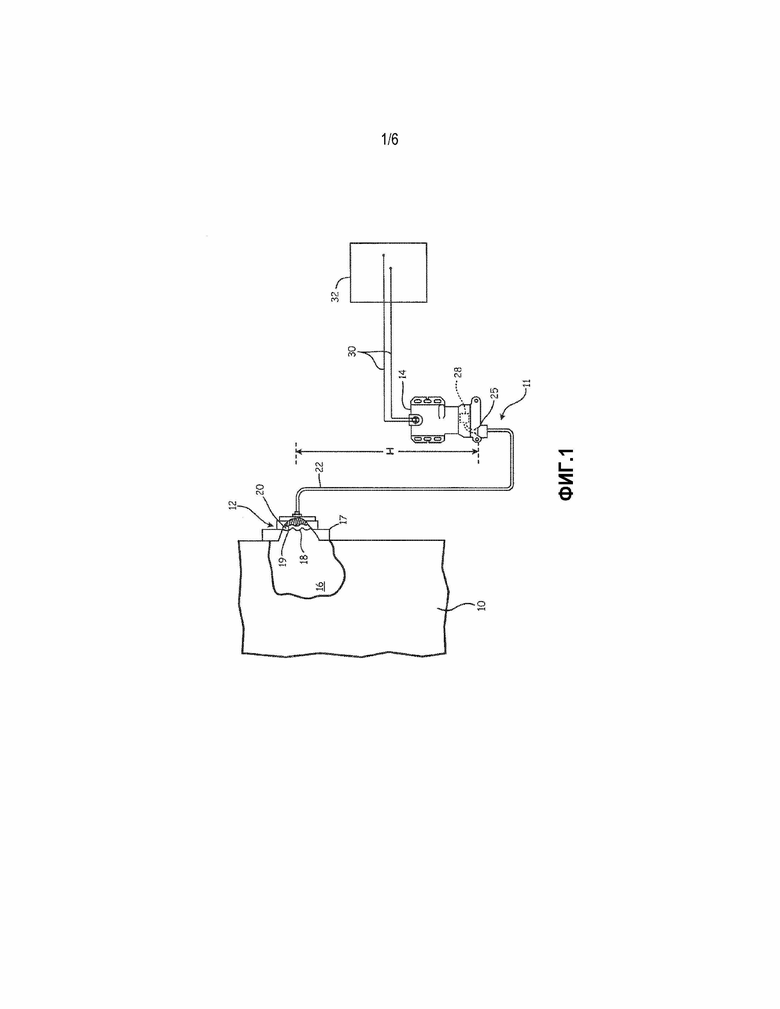

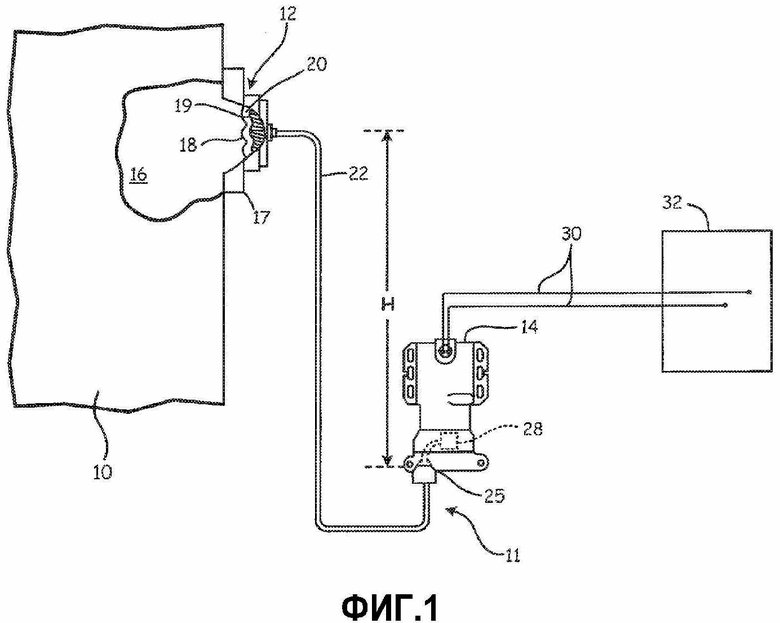

[0006] Фиг. 1 - упрощенная схема, иллюстрирующая преобразователь с выносной мембраной в соответствии с настоящим изобретением.

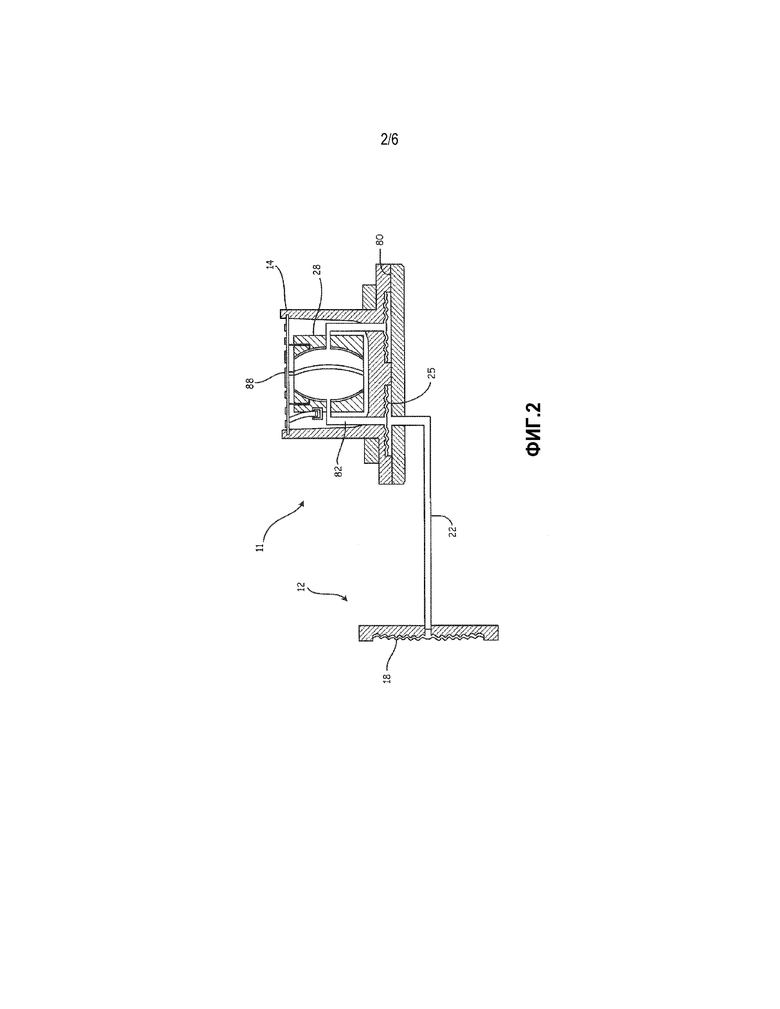

[0007] Фиг. 2 - упрощенная схема, иллюстрирующая систему преобразователя давления, содержащую преобразователь давления, соединенный с выносной мембраной.

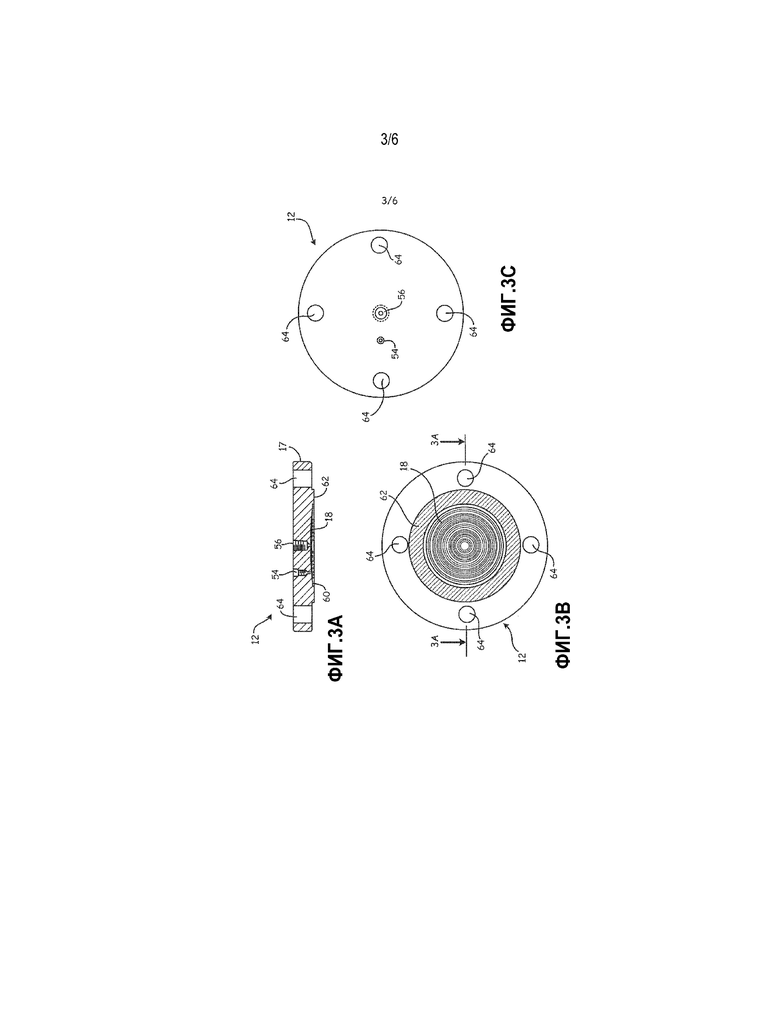

[0008] Фиг. 3А - вид сбоку в разрезе по линии 2А-2А на фиг. 3В выносной мембраны по уровню техники.

[0009] Фиг. 3В - вид снизу выносной мембраны по уровню техники с фиг. 3А.

[0010] Фиг. 3С - вид сверху выносной мембраны по уровню техники с фиг. 3А.

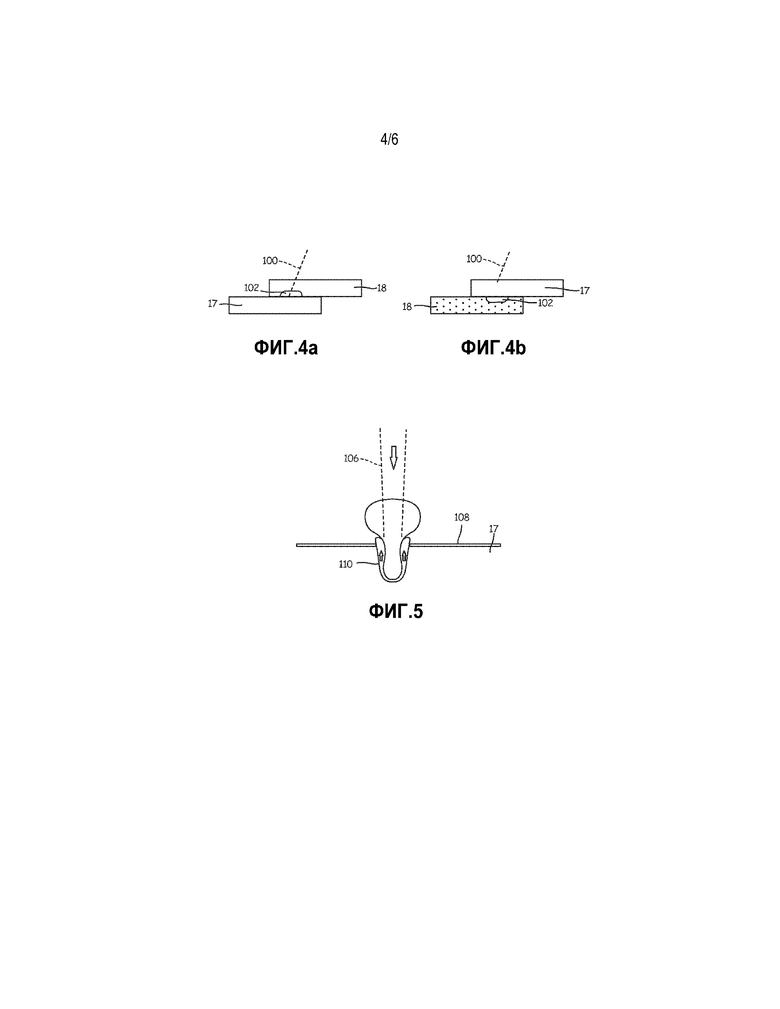

[0011] Фиг. 4А и 4В - виды сбоку в разрезе, иллюстрирующие полимерную диафрагму, приваренную к металлическому фланцу.

[0012] Фиг. 5 - вид сбоку в разрезе, иллюстрирующий структурирование металлического фланца с использованием лазерного луча.

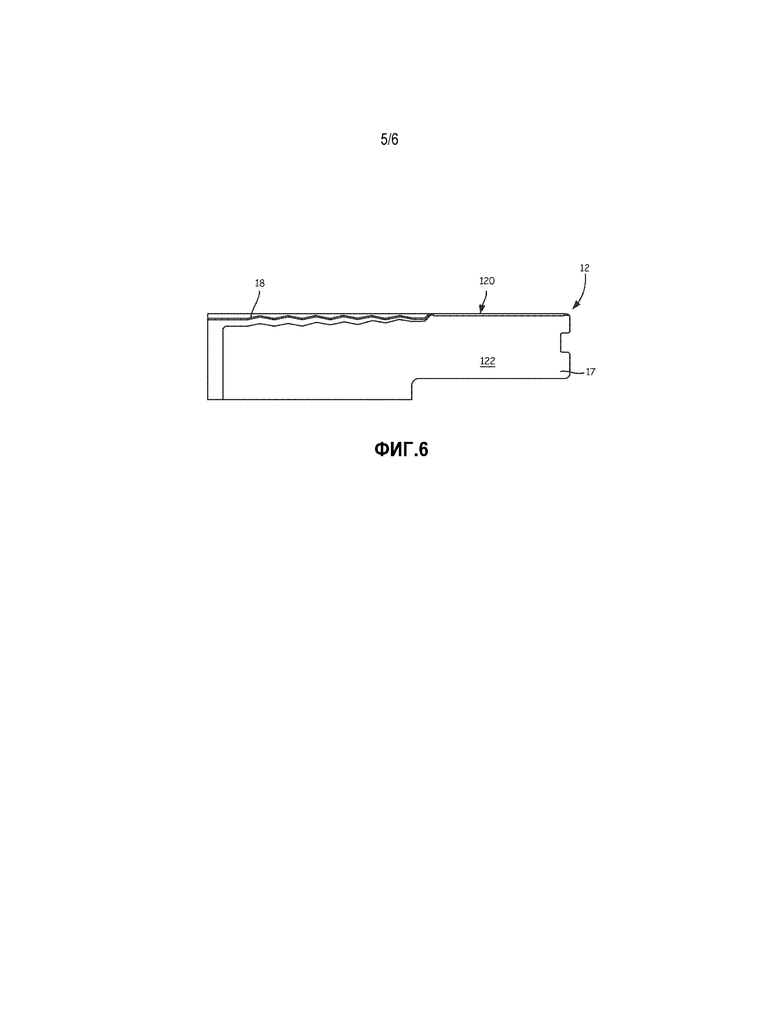

[0013] Фиг. 6 - вид сбоку в разрезе полимерной диафрагмы, соединенной с металлическим фланцем.

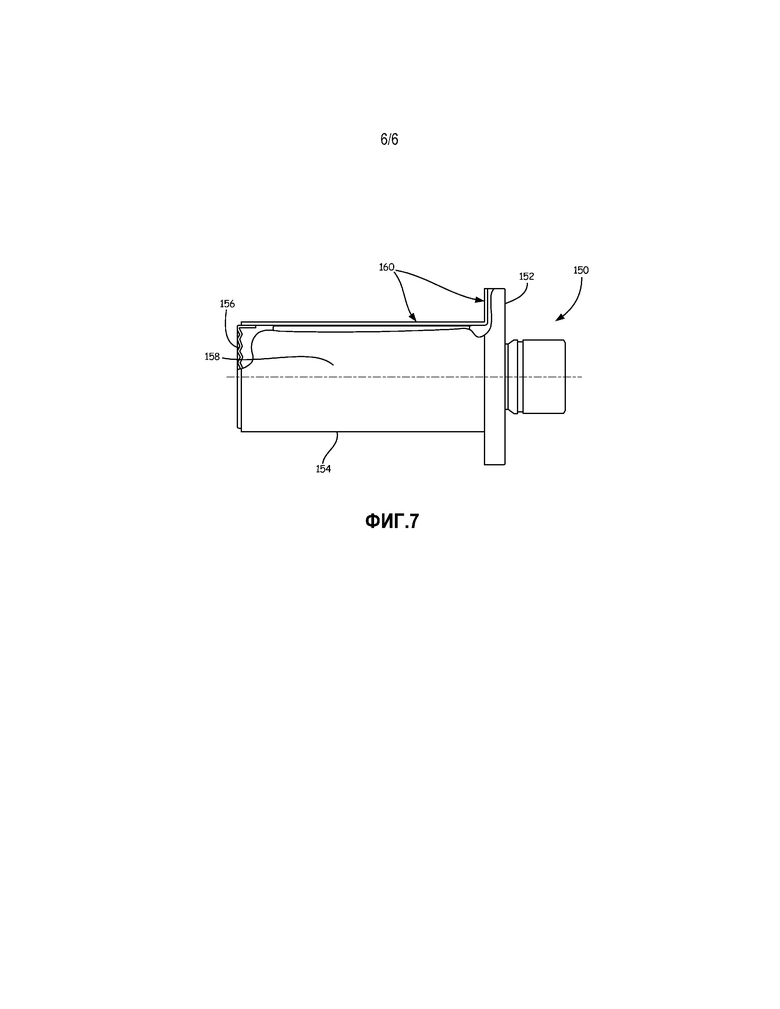

[0014] Фиг. 7 - вид сбоку в разрезе удлиненной фланцевой мембраны (EFW) с полимерным экраном.

Подробное описание иллюстративных вариантов реализации

[0015] Настоящее изобретение включает полимерную диафрагму, предназначенную для использования при подключении преобразователя давления к технологической текучей среде. В конкретной конфигурации полимерная диафрагма связана с металлическим фланцем, соединенным с технологическим сосудом, таким как, например, бак, технологический трубопровод или другой технологический компонент, содержащий технологическую текучую среду.

[0016] На фиг. 1 показана выносная мембрана 12 преобразователя 11 технологической переменной. Выносная мембрана 12 соединена с мембраной преобразователя в корпусе 14. Выносная мембрана 12 содержит корпус (металлический фланец) 17 и выполнена с возможностью подключения к технологической текучей среде 16 через отверстие в технологическом сосуде 10.

[0017] Согласно одному варианту реализации преобразователь 11 измеряет давление технологической среды 16. Выносная мембрана 12 содержит тонкую гибкую диафрагму 18, которая контактирует с технологической средой 16. Выносная мембрана 12 также содержит опорную пластину 19, которая вместе с диафрагмой 18 образует полость 20. Капиллярная трубка 22 соединяет полость 20 с датчиком 28 давления, расположенным в корпусе 14 преобразователя, причем такое соединение осуществляется через диафрагму 25 в корпусе преобразователя и соединяющую с уплотненной гидравлической системой диафрагму 25 с датчиком 28. Уплотненная гидравлическая система, а также полость 20 и капиллярная трубка 22, заполнены подходящей текучей средой для передачи технологического давления на датчик 28. Такая текучая среда может включать силикон, масло, глицерин и воду, пропиленгликоль и воду, или любую другую подходящую текучую среду, предпочтительно являющуюся практически несжимаемой.

[0018] Когда от технологической среды 16 прикладывается технологическое давление, диафрагма 18 смещает текучую среду, тем самым передавая измеренное давление от выносной мембраны 12 через канал в пластине 19 и по трубке 22 на датчик 28 давления. Результирующее давление прикладывается датчику 28 давления, который может быть выполнен на основе любой известной технологии измерения давления, включая емкостной датчик давления. В случае емкостного датчика давления приложенное давление вызывает изменение электрической емкости как функцию давления в среде 16. Датчик 28 также может работать на других известных принципах измерения, например, по технологии деформационного манометра, и т.п. В этом варианте реализации электронные схемы в корпусе 14 преобразователя преобразуют электрическую емкость в линейный выходной сигнал 4-20 мА преобразователя на паре проводов 30, связанный с технологическим давлением. Можно использовать любой подходящий протокол связи, включая протокол связи HART®, в котором цифровая информация модулируется током 4-20 мА, протоколы связи Foundation Fieldbus и Profibus, и т.д. Контур 30 управления процессом можно также реализовать, используя технологии беспроводной связи. Одним примером технологии беспроводной связи является протокол связи WirelessHART® по стандарту IEC 62591.

[0019] На фиг. 2 приведена упрощенная схема системы 10 преобразователя давления, в которой датчик 28 технологического давления расположен в корпусе 14 преобразователя технологического давления. Как показано на фиг. 2, изолирующая диафрагма 25 нанесена на поверхность 80 фланца корпуса 14. Первый капиллярный канал 82 несет изоляционную заполняющую текучую среду и проходит от диафрагмы 25 до датчика 28 давления. Уплотняющая технологическая диафрагма 18 подключается к технологической текучей среде, а второй капиллярный канал 22 несет вторую заполняющую текучую среду и проходит от уплотняющей технологической диафрагмы 18 до изолирующей диафрагмы 25. Когда к диафрагме 18 прикладывается давление, диафрагма 18 изгибается. Это приводит к передаче давления по второй заполняющей текучей среде к изолирующей диафрагме 25. В свою очередь, изолирующая диафрагма 25 изгибается и вызывает передачу давления заполняющей текучей среде в капиллярном канале 82. Оно может быть воспринято датчиком 28 давления в соответствии с известными методами. Электронные схемы 88 преобразователя используются для измерения приложенного давления и передачи относящейся к приложенному давлению информации в другое место.

[0020] На фиг. 3А приведен вид сбоку в разрезе, на фиг. 3В - вид снизу, а на фиг. 3С - вид сверху выносной мембраны 12. Выносная мембрана 12 называется «прифланцовываемой конструкцией» (от англ. "flanged-flush design") и содержит уплотняющий корпус (металлический фланец) 17. Выносная мембрана 12 также содержит отверстие 54 для заливки гидравлический жидкости (заполняющей текучей среды), соединение 56 прибора (КИП) и гибкую диафрагму 18, приваренную швом 60, более подробно описываемым ниже. Предусмотрена поверхность 62, которая имеет кольцевую форму и проходит вокруг диафрагмы 18. Отверстия 64 под болты используются для крепления корпуса 17, например, к баку, заполненному технологической текучей средой, или другому технологическому сосуду.

[0021] Типично корпус 17 выполнен из нержавеющей стали и имеет толщину примерно 1 дюйм. Корпус 17 механически обработан так, чтобы его можно было приварить к круглой полимерной диафрагме 18. На корпусе 17 также механически обработана поверхность 62 под прокладку.

[0022] Как обсуждалось в разделе «Предпосылки изобретения», некоторые технологические текучие среды могут повреждать изолирующие диафрагмы, такие как диафрагма 18. Например, фтористоводородная кислота (HF) и гидроксид натрия (NaOH) могут вызывать коррозию металлических диафрагм, которые типично применяются в устройствах выносной мембраны. Такие диафрагмы типично изготавливают из металлического листа, соединяемого с металлическим телом (или фланцем) дуговой сваркой неплавящимся электродом в среде инертного газа (TIG), шовной контактной сваркой (роликовой сваркой, RSEW) или высокотемпературной пайкой. Имеется много разных типов металлов, которые можно выбрать в зависимости от конкретной технологической среды. Однако многие металлы, имеющие высокую стойкость к коррозии, также проявляют ухудшенные рабочие характеристики и со временем все же корродируют. Например, сплав 400 (сплав примерно 67% Ni и 23% Cu) является более экономичным металлом, который стоек к фтористоводородной кислоте. Однако даже сплав 400 подвержен коррозии при длительном ее воздействии, особенно при более высоких температурах. К другим, более дорогим альтернативным вариантам относятся золото и платина.

[0023] Одним известным в уровне техники методом решения этой проблемы коррозии является применение узла полимерной диафрагмы. Полимерную диафрагму размещают между двумя металлическими фланцами и уплотняют двумя уплотнительными прокладками круглого сечения. Затем используют болты, чтобы стянуть два фланца друг с другом и сжать уплотнительные прокладки круглого сечения. Затем область за диафрагмой заполняют маслом. Однако такую систему нельзя разобрать, и механическая конструкция крепления и уплотнения менее надежна, чем используемые с металлическими диафрагмами методы сварки.

[0024] Другим известным в уровне техники методом является применение покрытия диафрагмы, изготовленного из стойкого к коррозии материала, который помещается поверх металлической диафрагмы. Такое покрытие может быть изготовлено из фторполимера, такого как перфторалкоксисополимеры (PFA) или фторированный этиленпропилен (FEP). Это покрытие может быть приклеено к металлической диафрагме, например, консистентной смазкой. Покрытие служит для защиты металлической диафрагмы от коррозии под действием технологической текучей среды. Однако такое покрытие снижает чувствительность диафрагмы к давлению, прилагаемому технологической текучей средой, что может привести к неточности измерений. Кроме того, такая конфигурация не пригодна для измерения разрежения.

[0025] В одной примерной конфигурации настоящее изобретение устраняет обсуждавшиеся выше недостатки уровня техники за счет применения полимерной диафрагмы, которая непосредственно связана с металлическим фланцем выносной мембраны. Полимерная диафрагма может быть соединена с металлическим корпусом с использованием любого пригодного метода.

[0026] На фиг. 4А и 4В приведены виды в разрезе, иллюстрирующие один примерный метод соединения полимерной диафрагмы 18 с металлическим фланцем 17. Для соединения полимера с металлом нельзя применять традиционные методы сварки, поскольку полимер имеет намного более низкую температуру плавления, чем распространенные металлы. Температура сварки приводит к пиролизу полимерного материала. Однако можно применять способ лазерной сварки. На фиг. 4А показан способ с пропусканием лазерного луча, при котором лазерный луч 100 направляют сквозь полимерную диафрагму 18 к металлическому фланцу 17. В такой конфигурации полимерная диафрагма должна быть достаточно оптически прозрачной на длине волны применяемого лазерного луча 100 с тем, чтобы металлический фланец 17 поглощал значительное количество энергии от лазерного луча 100. При этом лазерный луч 100 проходит сквозь полимерную диафрагму и нагревает металлический фланец 17. В результате полимерная диафрагма 18 нагревается и плавится в той области, куда направлен лазерный луч 100, вызывая образование сварного шва или соединения 102. На фиг. 4В показана связанная с предыдущей конфигурация, в которой лазерный луч 100 подается на металлический фланец 17. Это обеспечивает соединение за счет теплопроводности, при котором лазерный луч 100 нагревает заднюю сторону металлического фланца 17. Полимерная диафрагма 18 нагревается и плавится посредством теплопроводности, вызывая образование соединения 102. Такой способ соединения подходит для полимерных диафрагм 18, непрозрачных для лазерного луча 100. Дополнительно, фланец 17 должен быть достаточно тонким, чтобы обеспечить более точный нагрев (или "фокусировку" нагрева) границы раздела между фланцем 17 и диафрагмой 18.

[0027] Для того чтобы способствовать выполнению соединения полимерной диафрагмы 18 с металлическим фланцем 17, поверхность металлического фланца 17 можно подвергнуть поверхностному структурированию. Исследование показало, что подходящее микроструктурирование металлической поверхности может привести к улучшенной прочности на сдвиг при соединении этой металлической поверхности с полимерным материалом. Кроме того, соединение внахлест металла с полимером обычно невозможно без какой-либо обработки поверхности. Для создания микроструктур на поверхности металла можно использовать лазер.

[0028] На фиг. 5 приведен вид сбоку в разрезе металлического фланца 17, предварительно структурируемого лазерным лучом 106, направляемым на его поверхность 108. Направленный лазерный луч 106 вызывает возгонку и плавление поверхности 108, что приводит к удалению материала, вызывая тем самым формирование дырки 110 в поверхности 108. Этот процесс повторяют по области соединения на поверхности 108. Такое предварительное структурирование позволяет сформировать соединение с прочностью сцепления в диапазоне прочности полимерного материала, применяемого для формирования диафрагмы 18. При таком структурировании на поверхности 108 металлического фланца 17 полимерную диафрагму 18 можно прикрепить посредством соединения лазерной сваркой, такого как описанное выше. Можно применять и другие методы соединения, такие как методы соединения ультразвуковой сваркой и индукционной сваркой. Такое предварительное структурирование можно выполнять, используя, например, лазеры TruMicro 7050 или 7240, выпускаемые компанией Trumph Inc., г. Фармингтон, шт. Коннектикут, США.

[0029] На фиг. 6 приведен вид сбоку в разрезе выносной мембраны 12, иллюстрирующий сварное соединение между полимерной диафрагмой 18 и металлическим фланцем 17. Как показано на фиг. 6, полимерная диафрагма 18 проходит по металлическому фланцу 17 и образует область 120 поверхности под прокладку. На поверхности металлического фланца 17 сформирована структурированная лазером зона 122 соединения. Именно в этой области полимерная диафрагма 18 приварена к металлическому фланцу 17.

[0030] Полимерная диафрагма 18 может быть получена с использованием любого известного метода формования, включая вакуумное формование и литье под давлением. В этом ее отличие от металлической диафрагмы, изготовление которой может потребовать сложных пресс-форм и применения механического формующего давления. Это может привести к концентрации напряжений и появлению трещин в металлической диафрагме. Дополнительно, в одной конфигурации, полимерная диафрагма 18 имеет толщину, изменяющуюся по ее диаметру. Например, диафрагма 18 может быть выполнена более тонкой в центральной области, чтобы тем самым повысить чувствительность к приложенному давлению, и более толстой в области 120 поверхности под прокладку для обеспечения дополнительной прочности. Такую конфигурацию трудно изготовить, используя методы, необходимые для формования металлической диафрагмы.

[0031] В одной конфигурации диафрагма 18 образована из множественных слоев. Такие слои можно использовать для уменьшения коррозии и предотвращения просачивания технологической текучей среды сквозь диафрагму или для придания других желаемых свойств. Примерные барьерные полимеры включают этилен-виниловый спирт (ЭВС), жидкокристаллические полимеры (ЖКП), полиэтилентерефталат (ПЭТФ), полиэтиленнафталат (ПЭН), поливинилиденхлорид (ПВДХ) и пр. Эти материалы могут быть ламинированы на полимерный/пластиковый материал основы, так что диафрагма 18 имеет многослойное строение.

[0032] В другой примерной конфигурации диафрагма 18 содержит подстилающий металлический слой, связанный с полимерным слоем. Например, подстилающий металлический слой может содержать золото или другой металл и может использоваться для уменьшения проникания водорода сквозь диафрагму. В такой конфигурации можно применять любой подходящий способ связывания, например, металлический слой может быть напылен на полимерный слой.

[0033] Изобретение также применимо к другим конфигурациям мембраны. Например, на фиг. 7 показана удлиненная фланцевая мембрана (EFS) 150, имеющая фланец 152, который несет удлиненную часть 154. Диафрагма 156 расположена на дистальном конце удлиненной части и передает приложенное давление через заполняющую текучую среду, находящуюся в капилляре 158. Оно может передаваться на датчик давления, как описано выше. В такой конфигурации с металлом, который образует удлиненную фланцевую мембрану 150, может быть связан полимерный экран 160. Такое связывание может происходить в любом месте вдоль удлиненной части 154 и внутренней поверхности фланца 152. В одной конфигурации применяется полимерная диафрагма 156, описанная выше. В другой иллюстративной конфигурации применяется металлическая диафрагма 156 с нанесенным на нее полимерным покрытием.

[0034] Хотя настоящее изобретение было описано со ссылками на предпочтительные варианты реализации, специалистам будет понятно, что в их форму и детали можно внести изменения, не выходящие за пределы сути и объема изобретения. Выносная мембрана может иметь другую конфигурацию, отличающуюся от проиллюстрированных в явном виде здесь. Примеры включают мембраны фланцевых типов, такие как мембрана с омываемым фланцем, удлиненная фланцевая мембрана или блинчатая мембрана. К другим конфигурациям относятся резьбовые мембраны (RTW), мембраны с соединительными муфтами, мембраны-тройники для химикатов, резьбовые трубные мембраны, седловые и проточные мембраны, и т.п. Капиллярный канал 22 может быть длинным, таким как показано на фиг. 1, или, в другой иллюстративной конфигурации, может быть относительно коротким, при этом преобразователь монтируется непосредственно на мембрану. Полимерная диафрагма улучшает коррозионную стойкость мембраны. В одной конфигурации выносная мембрана с приваренной на ней полимерной диафрагмой может устанавливаться в виде единого компонента так, что внутренние конструкции механического крепления и уплотнения не требуются. Такие конфигурации также улучшают чувствительность к сигналу приложенного давления и могут применяться для измерения разрежения (вакуума). В одной конфигурации металлический фланец выполнен из нержавеющей стали. Полимерная диафрагма может иметь покрытие на одной или на обеих из своих сторон. Покрытие может быть на любой стороне в зависимости от желаемых характеристик, таких как, например, обеспечение барьера или дополнительной защиты от технологической текучей среды. Покрытие может быть металлическим или неметаллическим. В одной конфигурации на полимерную диафрагму нанесено алмазоподобное углеродное (DLC) покрытие. Описанная здесь конфигурация диафрагмы может применяться в выносной мембране или может быть использована для обеспечения изолирующей диафрагмы на преобразователе давления.

Изобретение относится к отрасли управления процессами, более конкретно настоящее изобретение относится к изолирующей диафрагме или мембране, относящейся к типу, применяемому для подключения контрольно-измерительного прибора управления процессом к промышленному процессу. Система содержит корпус преобразователя технологического давления, датчик технологического давления в корпусе преобразователя технологического давления, металлический фланец, выполненный с возможностью установки на технологический сосуд, в котором находится технологическая текучая среда, и изолирующую диафрагму, прикрепленную к металлическому фланцу и подвергающуюся воздействию технологической текучей среды через отверстие в технологическом сосуде. При чем причем изолирующая диафрагма содержит область поверхности под прокладку полимерной диафрагмы, связанную со структурированной областью соединения на металлической поверхности металлического фланца, капиллярный канал, несущий заполняющую текучую среду от изолирующей диафрагмы для передачи тем самым технологического давления на датчик давления. Технический результат заключается в повышении защиты диафрагмы, улучшении чувствительности к сигналу приложенного давления. 2 н. и 22 з.п. ф-лы, 10 ил.

1. Система преобразователя технологического давления, содержащая:

корпус преобразователя технологического давления;

датчик технологического давления в корпусе преобразователя технологического давления;

металлический фланец, выполненный с возможностью установки на технологический сосуд, в котором находится технологическая текучая среда; и

изолирующую диафрагму, прикрепленную к металлическому фланцу и подвергающуюся воздействию технологической текучей среды через отверстие в технологическом сосуде, причем изолирующая диафрагма содержит область поверхности под прокладку полимерной диафрагмы, связанную со структурированной областью соединения на металлической поверхности металлического фланца;

капиллярный канал, несущий заполняющую текучую среду от изолирующей диафрагмы для передачи тем самым технологического давления на датчик давления.

2. Система преобразователя технологического давления по п. 1, в которой металлический фланец содержит выносную мембрану.

3. Система преобразователя технологического давления по п. 1, в которой полимерная диафрагма приварена к поверхности металлического фланца.

4. Система преобразователя технологического давления по п. 1, в которой полимерная диафрагма связана с металлической поверхностью с использованием соединения лазерной сваркой.

5. Система преобразователя технологического давления по п. 4, в которой соединение лазерной сваркой содержит сформированное пропусканием лазерного луча соединение.

6. Система преобразователя технологического давления по п. 4, в которой соединение лазерной сваркой содержит сформированное лазерным лучом за счет теплопроводности соединение.

7. Система преобразователя технологического давления по п. 1, в которой полимерная диафрагма связана с металлической поверхностью металлического фланца соединением ультразвуковой сваркой.

8. Система преобразователя технологического давления по п. 1, в которой полимерная диафрагма связана с металлической поверхностью металлического фланца соединением индукционной сваркой.

9. Система преобразователя технологического давления по п. 1, в которой структурированная область соединения выполнена с возможностью способствовать соединению между полимерной диафрагмой и металлической поверхностью.

10. Система преобразователя технологического давления по п. 9, в которой структурированная область соединения изготовлена микроструктурирующей обработкой.

11. Система преобразователя технологического давления по п. 10, в которой микроструктурирующая обработка содержит лазерную обработку.

12. Система преобразователя технологического давления по п. 9, в которой структурированная область соединения содержит структурированную лазером область.

13. Система преобразователя технологического давления по п. 12, в которой структурированная лазером область содержит микроструктуры.

14. Система преобразователя технологического давления по п. 1, в которой полимерная диафрагма имеет изменяющуюся толщину.

15. Система преобразователя технологического давления по п. 1, в которой толщина полимерной диафрагмы меньше возле центральной области полимерной диафрагмы и больше ближе к области кромки полимерной диафрагмы.

16. Система преобразователя технологического давления по п. 14, в которой полимерная диафрагма является слоистой полимерной диафрагмой.

17. Система преобразователя технологического давления по п. 15, в которой полимерная диафрагма содержит многослойную композитную диафрагму.

18. Система преобразователя технологического давления по п. 1, в которой полимерная диафрагма покрыта металлической пленкой.

19. Система преобразователя технологического давления по п. 1, в котором металлическая пленка нанесена на по меньшей мере одну сторону полимерной диафрагмы.

20. Система преобразователя технологического давления по п. 18, в которой металлическая пленка содержит напыленный слой.

21. Система преобразователя технологического давления по п. 18, в которой металлическая пленка содержит золото.

22. Система преобразователя технологического давления по п. 1, в которой полимерная диафрагма содержит барьерный слой.

23. Система преобразователя технологического давления по п. 1, в которой заполняющая текучая среда передает технологическое давление на вторую диафрагму, соединенную с датчиком давления через вторую заполняющую текучую среду.

24. Способ подключения преобразователя технологического давления к давлению текучей среды промышленного процесса, содержащий следующие этапы:

получают металлический фланец, выполненный с возможностью соединения с технологическим сосудом, причем металлический фланец содержит структурированную область соединения;

получают полимерную диафрагму, имеющую область поверхности под прокладку;

прикрепляют область поверхности под прокладку полимерной диафрагмы к структурированной области соединения металлического фланца;

прилагают давление технологической текучей среды, находящейся в технологическом сосуде, к полимерной диафрагме;

подключают приложенное к полимерной диафрагме давление к датчику давления, используя капиллярный канал; и

измеряют технологическое давление, используя датчик давления.

| WO 2016003634 A1 07.01.2016 | |||

| US 2007241916 A1 18.10.2007 | |||

| CN 101495846 A 29.07.2009 | |||

| Плуг | 1979 |

|

SU940664A1 |

| US 4735090 A 05.04.1988 | |||

| ПРЕОБРАЗОВАТЕЛЬ ДАВЛЕНИЯ С МНОЖЕСТВОМ ДАТЧИКОВ ЭТАЛОННОГО ДАВЛЕНИЯ | 2007 |

|

RU2406986C2 |

Авторы

Даты

2020-04-17—Публикация

2016-09-30—Подача