ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0001] Технологические устройства, такие как преобразователи давления технологической текучей среды, обычно измеряющие давление с использованием датчика давления, соединенного с, по меньшей мере, одной изолирующей мембраной. Изолирующая мембрана изолирует датчик давления от технологических текучих сред, которые измеряются. Технологические текучие среды, которые могут быть высоко коррозийными, таким образом, удерживаются изолированными от датчика давления, для того, чтобы избежать коррозии или повреждения датчика давления. Давление передается от изолирующей мембраны к датчику давления с использованием, по существу, несжимаемой изолирующей текучей среды в перепускной канал, который соединяет по текучей среде изолирующую мембрану с чувствительной мембраной датчика давления. Чувствительная мембрана отклоняется в ответ на прикладываемое давление, и отклонение вызывает изменение электрического параметра, такого как электрическая емкость конструкции, прикрепленной к или связанной с чувствительной мембраной.

[0002] Преобразователь давления технологической текучей среды обычно соединен с технологическим процессом с использованием магистрали или другой подходящей конструкции. Преобразователь давления технологической текучей среды герметично присоединен к магистрали для обеспечения того, чтобы технологическая текучая среда не просачивалась. В типовом преобразователе давления технологической текучей среды, уплотняющая поверхность преобразователя давления технологической текучей среды контактирует с неметаллическим уплотнением или другой подходящей конструкцией. Сварные швы для крепления изолирующей мембраны иногда расположены на той же поверхности, на которой установлено уплотнение. Тем не менее, неметаллическое уплотнение достаточно эластично для выдерживания вариаций на поверхности сварного шва, и, тем не менее, для эффективного герметичного присоединения со сварной поверхностью.

[0003] Некоторые неметаллические уплотнения могут удерживать давление более 6000 фунтов на квадратный дюйм. Тем не менее, при применениях при более высокой температуре, когда нормальное рабочее давление составляет более 6000 фунтов на квадратный дюйм, металлические уплотнения могут обеспечить некоторые преимущества. При использовании металлических уплотнений, для применений при высоком давлении, сварные швы для крепления изолирующей мембраны не могут, как правило, быть расположены на уплотняющей поверхности из-за специфических требований к чистовой обработке поверхности металлических уплотнений.

[0004] Путем обеспечения узла технологической изолирующей мембраны, который сохраняет все преимущества металлических уплотнений с меньшим количеством недостатков, будет представлять собой улучшение узлов технологической изолирующей мембраны для применений с технологической текучей средой высокого давления.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0005] Преобразователь давления технологической текучей среды включает в себя корпус датчика, имеющий датчик давления и электронные компоненты, соединенные с датчиком давления, для получения индикации давления от датчика давления. По меньшей мере, один узел изоляции технологической текучей среды соединен по текучей среде с датчиком давления и выполнен с возможностью приема технологической текучей среды. Узел изоляции технологической текучей среды включает в себя изолирующую мембрану, приваренную к сварному кольцу. Сварное кольцо имеет уплотняющую поверхность на первой стороне, адаптированную для контакта с металлическим уплотняющим кольцом, и участок сварного шва, приваренный к корпусу датчика на второй стороне. Уплотняющая поверхность и сварной шов являются, по существу, выровненными друг с другом.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

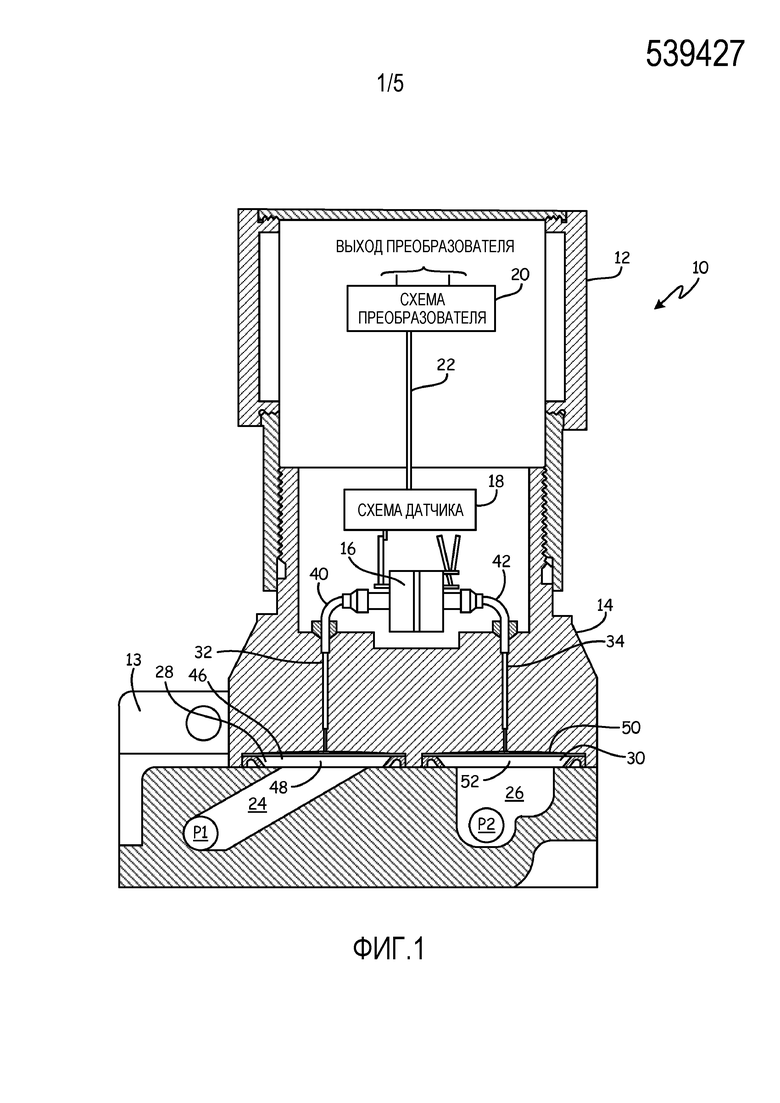

[0006] Фиг.1 представляет собой схематическое изображение преобразователя дифференциального давления технологической текучей среды, с которым варианты осуществления настоящего изобретения являются особенно применимыми.

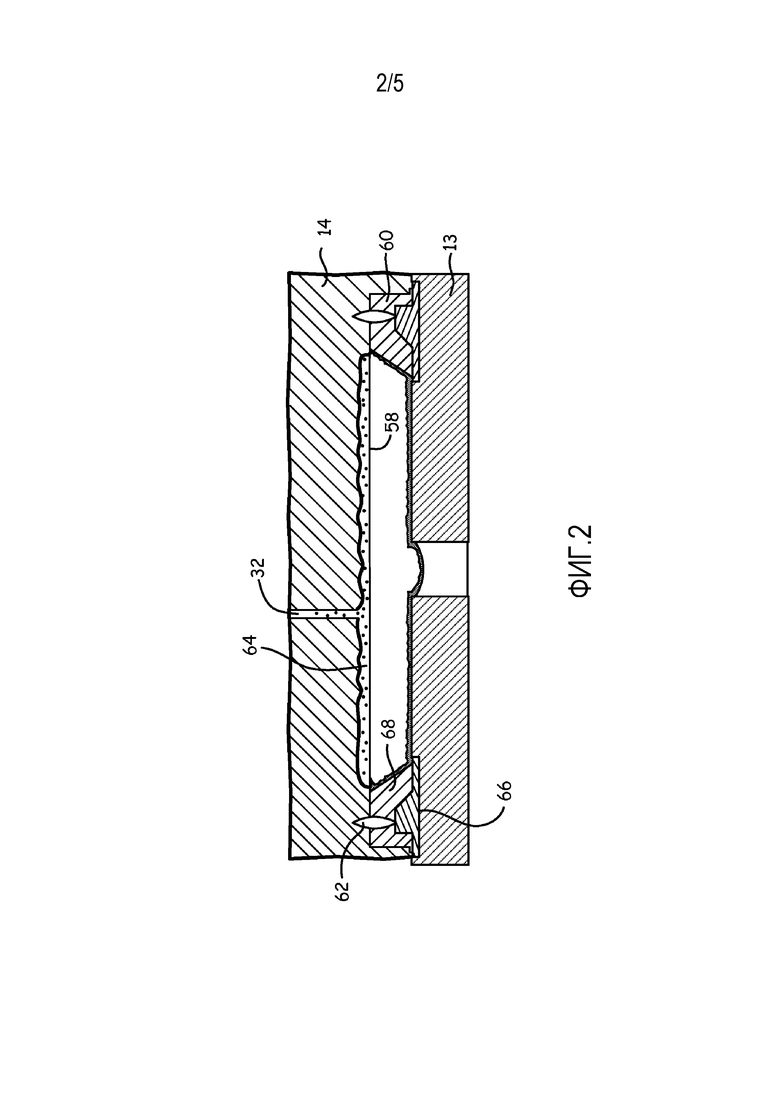

[0007] Фиг.2 представляет собой схематическое изображение неметаллического уплотнения, используемого в сочетании с известным узлом технологической изолирующей мембраны.

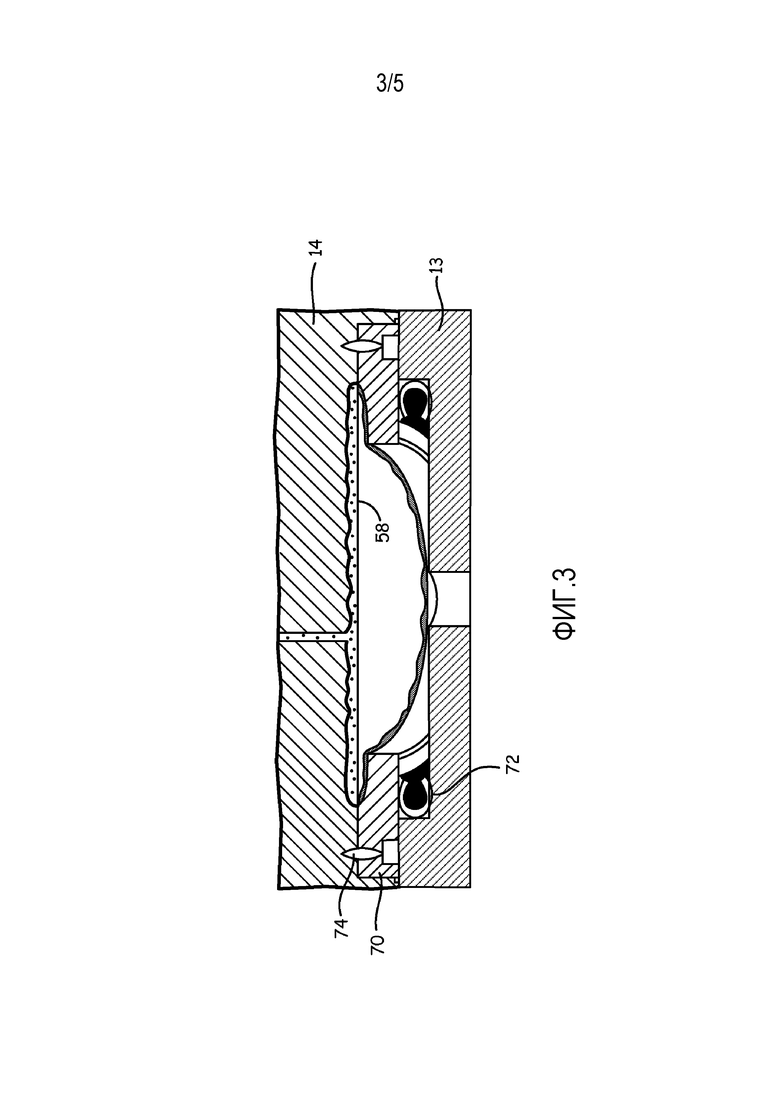

[0008] Фиг.3 представляет собой схематическое изображение узла технологической изолирующей мембраны, использующего металлическое уплотнение.

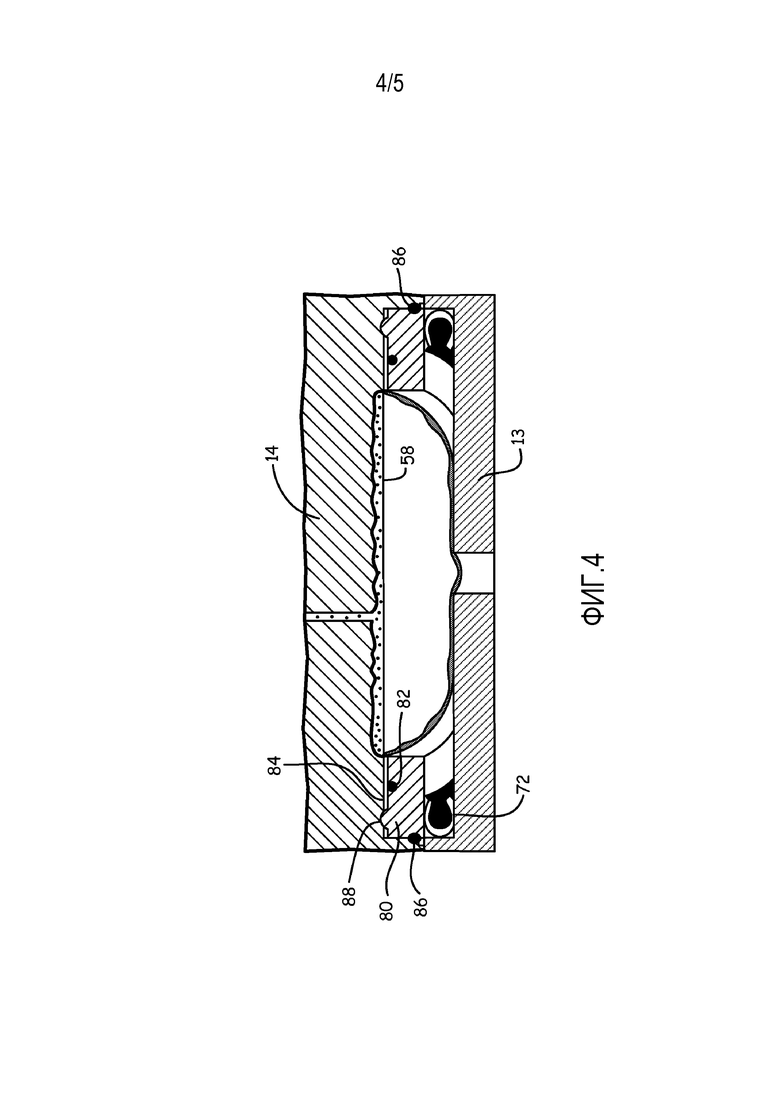

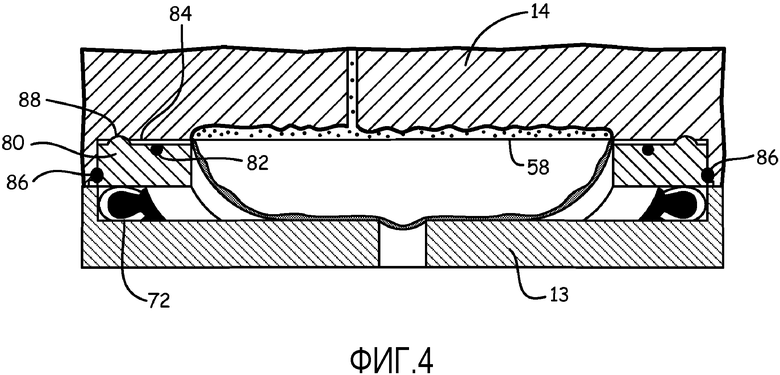

[0009] Фиг.4 представляет собой схематическое изображение узла технологической изолирующей мембраны, использующего металлическое уплотнение в соответствии с вариантом осуществления настоящего изобретения.

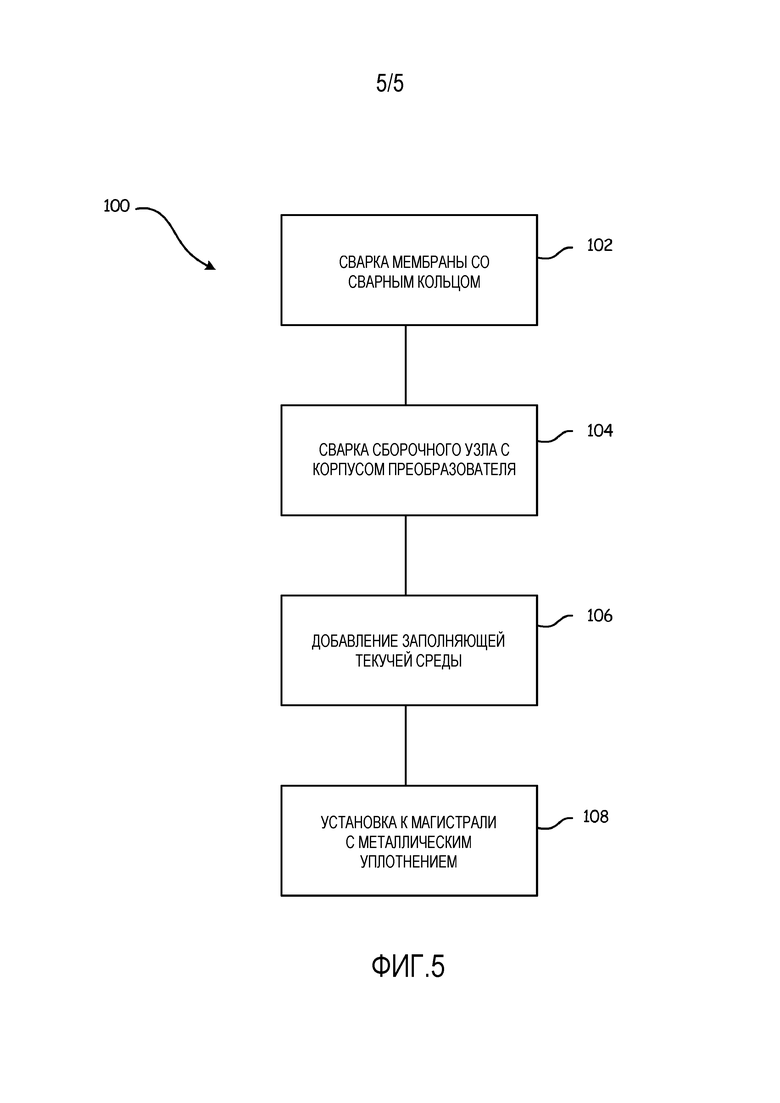

[0010] Фиг.5 представляет собой блок-схему способа сборки узла преобразователя давления технологической текучей среды в соответствии с вариантом осуществления настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЛЛЮСТРАТИВНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0011] Фиг.1 представляет иллюстративный преобразователь 10 давления технологической текучей среды, с которым варианты осуществления настоящего изобретения являются особенно применимыми. Преобразователь 10 включает в себя корпус 12 преобразователя, соединяющий фланец или магистраль 13, и корпус 14 датчика. Хотя варианты осуществления настоящего изобретения будут описаны в отношении копланарного фланца, варианты осуществления настоящего изобретения могут быть осуществлены с любым видом фланца, магистрали или другим соединительным переходником, который принимает технологическую текучую среду.

[0012] Корпус 14 датчика включает в себя датчик 16 давления, а корпус 12 преобразователя включает в себя схему 20 преобразователя. Схема 18 датчика соединена со схемой 20 преобразователя через коммуникационную шину 22. Схема 20 преобразователя отправляет информацию, относящуюся к давлению технологической текучей среды, по технологической линии связи, такой как два контура управления технологическим процессом (или электрическая цепь).

[0013] В некоторых обстоятельствах, датчик 16 давления может измерять разность в давлении между давлением P1 в перепускном канале 24 и давлением P2 в перепускном канале 26 фланца 13. Давление P1 соединено с датчиком 16 через перепускной канал 32. Давление P2 соединено с датчиком 16 через перепускной канал 34. Перепускной канал 32 продолжается через муфту 36 и трубку 40. Перепускной канал 34 продолжается через муфту 38 и трубку 42. Перепускные каналы 32 и 34 заполнены относительно несжимаемой текучей средой, например, силиконовым маслом.

[0014] Перепускной канал 24 расположен смежно с отверстием 28 в корпусе 14 датчика, а перепускной канал 26 расположен смежно с отверстием 30 в корпусе 14 датчика. Мембрана 46 расположена в отверстии 28 и соединена с корпусом 14 датчика, смежно с перепускным каналом 24. Перепускной канал 32 продолжается через муфту 36 и корпус 14 датчика к мембране 46. Мембрана 50 соединена с корпусом 14 датчика, смежно с перепускным каналом 26. Перепускной канал 34 продолжается через муфту 38 и корпус 14 датчика к мембране 50.

[0015] При работе, фланец 13 прижимается к уплотнениям 48 и 52, когда преобразователь 10 прикреплен болтами к фланцу 13. Уплотнение 48 установлено на корпусе 14 датчика, смежно с отверстием 24 и мембраной 46, и предотвращает утечку технологической текучей среды из перепускного канала 24 и отверстия 28 за фланец 13 во внешнюю окружающую среду. Аналогичным образом уплотнение 52 соединено с корпусом 14 датчика, смежно с отверстием 26 и мембраной 50, и предотвращает утечку технологической текучей среды из перепускного канала 26 и отверстия 30 за фланец 13 во внешнюю окружающую среду.

[0016] Фиг.2 представляет собой схематическое изображение неметаллического уплотнения, используемого в сочетании с известным узлом технологической изолирующей мембраны. Изолирующая мембрана 58 приварена по ее периферии к сварному кольцу 60. Сварное кольцо 60, затем, приварено к корпусу 14 датчика посредством модульного сварного шва 62. Когда сварное кольцо 60 приварено к корпусу 14 датчика, заполняющая текучая среда может быть введена в систему, которая проходит через перепускной канал 32, и заполняет камеру 64. Соответственно, когда технологическая текучая среда оказывает действие на изолирующую мембрану 58, движение изолирующей мембраны 58 генерирует движение заполняющей текучей среды в перепускном канале 32, при этом движение передает давление к датчику 16 дифференциального давления. Когда преобразователь давления должен быть установлен на фланец 13, используется уплотнение, такое как неметаллическое уплотнение 66, которое зацепляет паз 68 сварного кольца 60. Неметаллические уплотнения работают очень хорошо для применений с низким и средним давлением технологической текучей среды, а также применений от низких до средних температур технологической текучей среды. Как представлено на фиг.2, технологическая изолирующая мембрана 58 прикреплена к корпусу 14 датчика посредством сварки через вторичную опорную деталь (сварное кольцо 60) с мембраной 58, зажатой между ними. Сварной шов расположен в нижней части паза 68, который также используется для опоры неметаллического уплотнения 66. Неметаллическое уплотнение 66 способно уплотняться по поверхности модульного сварного шва 62, но оно ограничено в способности уплотнения до около 6000 фунтов на квадратный дюйм, и его уплотняющая способность снижается при воздействии экстремально горячей и/или холодной температуры.

[0017] Металлические уплотнения имеют весьма специфические требования относительно поверхности, на которую они могут быть установлены. Открытая поверхность сварного шва, которая идет через сварное кольцо, не удовлетворяет таким требованиям к поверхности.

[0018] Один из способов преодоления этого требования к поверхности состоит в перемещении уплотняющей поверхности от непосредственно над или смежно со сварным швом на расстояние смещения, например, как представлено на фиг.3. Фиг.3 иллюстрирует металлическое уплотнение (С-образное кольцо 72), соединенное между фланцем 13 и сварным кольцом 70. Сварной шов между сварным кольцом 70 и корпусом 14 датчика представлен смещенным от металлического уплотнения 72. В то время как конфигурация, представленная на фиг.3 гарантирует, что требования к поверхности для металлического уплотнения 72 могут быть достигнуты, очевидно, что металлическое уплотнение действует против участка сварного кольца 70, который передает момент, или крутящий момент внутри сварного кольца 70. Соответственно, конструкция, представленная на фиг.3, может быть восприимчива к проблемам, которые снижают ее усталостную долговечность для технологических давлений выше 6000 фунтов на квадратный дюйм. В дополнение, радиальное смещение между металлическим уплотнением 72 и модульным сварным швом 74 может сделать узел чувствительным к предварительной нагрузке, вызванной металлическим уплотнением 72, которая может отрицательно воздействовать на характеристики преобразователя.

[0019] Фиг.4 представляет собой схематический вид сечения узла технологической изолирующей мембраны для металлического технологического уплотнения в соответствии с вариантом осуществления настоящего изобретения. Изолирующая мембрана 58 приварена к сварному кольцу 80 по сварному шву 82. В дополнение, прокладка 84 мембраны посажена или установлена на противоположной стороне мембраны 58 от сварного шва 82. Прокладка 84 функционирует для обеспечения более надежного сварного шва изоляционной мембраны 58 со сварным кольцом 80. Как представлено на фиг.4, уплотнение 72 не установлена в какой-либо паз сварного кольца 80. Вместо этого, сварное кольцо 80 является, по существу, твердым, прямоугольным в сечении. Кроме того, участок сварного кольца 80, на который металлическое уплотнение 72 опирается, может иметь тщательно контролируемую поверхность, чтобы гарантировать, что требования к поверхности металлического уплотнения 72 достигнуты. Металлическое уплотнение 72 может быть любым подходящим металлическим уплотнением, образованным из любого подходящего металла или сплава. Тем не менее, в некоторых вариантах осуществления металлическое уплотнение 72 представляет собой самозаклинивающееся металлическое уплотнение, такое как C-образное кольцо. С такими уплотнениями, при повышении давления технологической текучей среды, герметизирующая способность уплотнения 72, соответственно, увеличивается.

[0020] После того, как изолирующая мембрана 58 прикреплена к сварному кольцу 80, и прокладка 84 мембраны прикреплена к верхней части мембраны 58, узел приваривается к корпусу 14 датчика по рельефному сварному шву 88. Рельефный сварной шов 88 выступает из сварного кольца 80 в корпус 14 датчика. В соответствии с вариантами осуществления настоящего изобретения, рельефный сварной шов 88, или любая другая подходящая конструкция сварного кольца 80, которая упирается в корпус 14 датчика, предпочтительно, таким образом, выполняет выравнивание с металлическим уплотнением 72. Таким образом, усилие, передаваемое через металлическое уплотнение 72, передается, по существу, прямолинейно через сварное кольцо 80 и рельефный сварной шов 88. Таким образом, никакой момент или крутящий момент не создается давлением технологической текучей среды. Соответственно, конструкция, представленная на фиг.4, как полагают, менее восприимчива к проблемам на основе усталости.

[0021] Изолирующая мембрана 58 обычно приваривается к сварному кольцу 80 при операции узловой сборки. Это может быть осуществлено посредством лазерной сварки, в соответствии с известными технологиями. Сварка при узловой сборке предназначена только для крепления мембраны 58 к сварному кольцу 80 и непосредственно не воздействует на металлическое уплотнение. Сборочный узел (сварка кольца и мембраны) затем приваривается к корпусу 14 датчика посредством рельефного сварного шва 88. Рельефный сварной шов расположен в прямом выравнивании с опорной поверхностью металлического уплотнения 72, с выступающей формой, нарезанной на сварном кольце 80. Это возможно потому, что процесс исполнения рельефного шва не воздействует на чистовую обработку поверхности сварного кольца, на которую опирается металлическое уплотнение 72. При наличии металлического уплотнения 72, опирающегося в прямом выравнивании с рельефным сварным швом 88, достигается более ровный баланс зон повышенного давления на сварном кольце 80, что в результате приводит к увеличению усталостной долговечности при воздействии давлений технологической текучей среды выше 6000 фунтов на квадратный дюйм. В дополнение, за счет устранения паза, который обычно используется для стандартной технологии сварки, сварное кольцо является, на самом деле, более жестким, и при необходимости может задействовать структурно поддерживающий вторичный сварной шов 86, который еще больше увеличивает усталостную долговечность при высоком давлении. Другое преимущество варианта осуществления, иллюстрированное со ссылкой к фиг.4, заключается в том, что прямая нагрузка рельефного сварного шва 88 сварного кольца удерживает постоянную шарнирную точку узла технологической изолирующей мембраны даже при высоких технологических давлениях и высоких фланцевых нагрузках. Вторичный поддерживающий сварной шов 86 может быть расположен смежно с периферией сварного кольца 80 для соединения сварного кольца 80 к корпусу 14 датчика во втором местоположении. Добавление вторичного поддерживающего сварного шва 86 обеспечивает дополнительное улучшение и постоянство шарнирной точки изолирующей мембраны 58. Альтернативные металлические уплотнения, которые включают в себя бóльшую уплотняющую нагрузку, также могут быть использованы, без воздействия на шарнирную точку мембраны, и они не оказывают негативного воздействия на характеристики преобразователя.

[0022] Фиг.5 представляет собой блок-схему способа сборки узла преобразователя давления технологической текучей среды в соответствии с вариантом осуществления настоящего изобретения. Способ 100 начинается с блока 102, в котором изолирующая мембрана приваривается к сварному кольцу в качестве операции сборочного узла. Эта сварка может быть выполнена в соответствии с любыми подходящими технологиями, включая лазерную сварку. Затем в блоке 104, сборочный узел приваривается к корпусу датчика преобразователя давления технологической текучей среды с использованием рельефного сварного шва. Расположение рельефного сварного шва выбирается так, чтобы быть выровненным с участком сварного кольца, который будет упираться в металлическое уплотнение. Отметим, что блоки 102 и 104 будут выполняться для каждого изолирующего сборочного узла преобразователя давления технологической текучей среды. Таким образом, если преобразователь давления технологической текучей среды представляет собой преобразователь дифференциального давления технологической текучей среды, то блоки 102 и 104 будут выполняться дважды.

[0023] После того, как изолирующий сборочный узел или сборочные узлы приварены к корпусу датчика, заполняющая текучая среда может быть добавлена, как указано в блоке 106. Когда преобразователь давления технологической текучей среды должен быть установлен к технологическому процессу, фланец или магистраль используется для соединения технологического процесса к преобразователю. В блоке 108, преобразователь давления технологической текучей среды устанавливается на магистрали с использованием металлического уплотнения, которое, по существу, выровнено с рельефным сварным швом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК УПРАВЛЕНИЯ РАБОЧИМ ПРОЦЕССОМ | 2004 |

|

RU2351906C2 |

| ПРЕОБРАЗОВАТЕЛЬ ТЕХНОЛОГИЧЕСКОГО ДАВЛЕНИЯ С ПОЛИМЕРНОЙ МЕМБРАНОЙ | 2016 |

|

RU2719321C1 |

| УЗЕЛ ДАТЧИКА ДАВЛЕНИЯ (ВАРИАНТЫ) | 2003 |

|

RU2313072C2 |

| УСТРОЙСТВО ДЛЯ ОБНАРУЖЕНИЯ УТЕЧЕК | 2019 |

|

RU2782396C2 |

| ПРОМЫШЛЕННЫЙ ПЕРЕДАЮЩИЙ ИЗМЕРИТЕЛЬНЫЙ ПРЕОБРАЗОВАТЕЛЬ ПАРАМЕТРОВ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ, СНАБЖЕННЫЙ СОЕДИНЕНИЕМ С РАЗДЕЛИТЕЛЬНОЙ ДИАФРАГМОЙ ДЛЯ ИЗМЕРЕНИЯ ВЫСОКОГО СТАТИЧЕСКОГО ДАВЛЕНИЯ | 2011 |

|

RU2569916C2 |

| УЗЕЛ ДАТЧИКА ДАВЛЕНИЯ | 2018 |

|

RU2740125C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ РАБОЧЕГО ДАВЛЕНИЯ С УЛУЧШЕННОЙ КОМПЕНСАЦИЕЙ ОШИБОК | 2000 |

|

RU2243518C2 |

| УСТРОЙСТВО СБРОСА ДАВЛЕНИЯ, ИМЕЮЩЕЕ ОПОРНЫЙ ЭЛЕМЕНТ С УГЛУБЛЕННЫМИ ОБЛАСТЯМИ | 2010 |

|

RU2524587C2 |

| ДАТЧИК ДАВЛЕНИЯ В ТРУБОПРОВОДЕ | 1990 |

|

RU2054166C1 |

| ПОТОЧНЫЙ ПЕРЕДАТЧИК ДАВЛЕНИЯ ТЕХНОЛОГИЧЕСКОЙ ТЕКУЧЕЙ СРЕДЫ ДЛЯ ПРИМЕНЕНИЙ С ВЫСОКИМ ДАВЛЕНИЕМ | 2016 |

|

RU2676796C1 |

Изобретения относятся к области технологических устройств, таких как преобразователи давления технологической текучей среды. Заявленная группа изобретений включает преобразователь давления технологической текучей среды, сборочный узел изолирующей мембраны для преобразователя давления технологической текучей среды и способ формирования узла преобразователя давления технологической текучей среды. Причем преобразователь давления технологической текучей среды содержит: корпус датчика, включающий в себя: датчик давления и электронные компоненты, соединенные с датчиком давления и выполненные с возможностью получения индикации давления от датчика давления, и по меньшей мере один узел изоляции технологической текучей среды, соединенный по текучей среде с датчиком давления и выполненный с возможностью приема технологической текучей среды, при этом по меньшей мере один узел изоляции технологической текучей среды включает в себя изолирующую мембрану, приваренную к сварному кольцу, причем сварное кольцо имеет уплотняющую поверхность на первой стороне, адаптированную для контакта с металлическим уплотнительным кольцом, и участок сварного шва, приваренный к корпусу датчика на второй стороне, причем по меньшей мере часть упомянутого участка сварного шва расположена непосредственно над упомянутой уплотняющей поверхностью так, что уплотняющая поверхность и упомянутый участок сварного шва являются, по существу, выровненными друг с другом. Технический результат заключается в обеспечении узла технологической изолирующей мембраны, который сохраняет все преимущества металлических уплотнений с меньшим количеством недостатков, будет представлять собой улучшение узлов технологической изолирующей мембраны для применений с технологической текучей средой высокого давления. 3 н. и 18 з.п. ф-лы, 5 ил.

1. Преобразователь давления технологической текучей среды, содержащий:

- корпус датчика, включающий в себя:

- датчик давления; и

- электронные компоненты, соединенные с датчиком давления и выполненные с возможностью получения индикации давления от датчика давления; и

- по меньшей мере один узел изоляции технологической текучей среды, соединенный по текучей среде с датчиком давления и выполненный с возможностью приема технологической текучей среды, при этом по меньшей мере один узел изоляции технологической текучей среды включает в себя изолирующую мембрану, приваренную к сварному кольцу, причем сварное кольцо имеет уплотняющую поверхность на первой стороне, адаптированную для контакта с металлическим уплотнительным кольцом, и участок сварного шва, приваренный к корпусу датчика на второй стороне, причем по меньшей мере часть упомянутого участка сварного шва расположена непосредственно над упомянутой уплотняющей поверхностью так, что уплотняющая поверхность и упомянутый участок сварного шва являются, по существу, выровненными друг с другом.

2. Преобразователь давления технологической текучей среды по п.1, в котором участок сварного шва представляет собой участок рельефного сварного шва, приваренный к корпусу датчика.

3. Преобразователь давления технологической текучей среды по п.2, в котором по меньшей мере один узел изоляции технологической текучей среды включает в себя множество узлов изоляции технологической текучей среды, при этом каждый узел соединен по текучей среде с датчиком давления так, что датчик давления обеспечивает индикацию дифференциального давления.

4. Преобразователь давления технологической текучей среды по п.2, дополнительно содержащий прокладку, вставленную между изолирующей мембраной и корпусом датчика.

5. Преобразователь давления технологической текучей среды по п.2, дополнительно содержащий поддерживающий сварной шов, соединяющий сварное кольцо с корпусом датчика.

6. Преобразователь давления технологической текучей среды по п.5, в котором поддерживающий сварной шов расположен смежно с периферией сварного кольца.

7. Преобразователь давления технологической текучей среды по п.2, дополнительно содержащий магистраль, соединенную с по меньшей мере одним узлом изоляции технологической текучей среды, при этом магистраль герметично присоединена к узлу изоляции металлическим уплотнением.

8. Преобразователь давления технологической текучей среды по п.7, в котором металлическое уплотнение является самозаклинивающимся уплотнением.

9. Преобразователь давления технологической текучей среды по п.8, в котором самозаклинивающееся уплотнение представляет собой С-образное кольцо.

10. Преобразователь давления технологической текучей среды по п.7, в котором металлическое уплотнение является, по существу, выровненным с уплотняющей поверхностью и рельефным сварным швом.

11. Преобразователь давления технологической текучей среды по п.2, в котором сварное кольцо является, по существу, прямоугольным в сечении.

12. Преобразователь давления технологической текучей среды по п.2, в котором изолирующая мембрана соединена по текучей среде с датчиком давления посредством, по существу, несжимаемой жидкости.

13. Преобразователь давления технологической текучей среды по п.2, в котором электронные компоненты содержат схему датчика, соединенную с датчиком давления, и схему преобразователя, соединенную со схемой датчика, и выполненную с возможностью передачи информации о давлении технологической текучей среды к другому устройству через технологическую линию связи.

14. Сборочный узел изолирующей мембраны для преобразователя давления технологической текучей среды, при этом сборочный узел содержит:

- круговое сварное кольцо, имеющее первую сторону и вторую сторону, при этом первая сторона имеет уплотняющий участок, адаптированный для контакта с металлическим уплотнительным кольцом, а вторая сторона имеет участок сварного шва, сконфигурированный для приваривания к корпусу датчика;

- изолирующую мембрану, приваренную ко второй стороне сварного кольца; и

при этом по меньшей мере часть упомянутого участка сварного шва расположена непосредственно над упомянутой уплотняющей поверхностью так, что уплотняющий участок и упомянутый участок сварного шва являются, по существу, выровненными друг с другом.

15. Сборочный узел изолирующей мембраны по п.14, в котором сварной участок представляет собой участок рельефного сварного шва, который выполнен с возможностью сварки с корпусом датчика посредством рельефной сварки.

16. Сборочный узел изолирующей мембраны по п.15, дополнительно содержащий прокладку, расположенную в непосредственной близости к мембране, и участок второй стороны, который выполнен с возможностью сварки с корпусом датчика посредством рельефной сварки.

17. Сборочный узел изолирующей мембраны по п.15, в котором круговое сварное кольцо является, по существу, прямоугольным в сечении.

18. Способ формирования узла преобразователя давления технологической текучей среды, при этом способ содержит этапы, на которых:

- обеспечивают по меньшей мере одно сварное кольцо, имеющее свариваемую поверхность и уплотняющую поверхность, противоположную свариваемой поверхности, при этом уплотняющая поверхность выполнена с возможностью зацепления металлического уплотняющего кольца;

- приваривают изолирующую мембрану к сварному кольцу;

- приваривают свариваемую поверхность к корпусу датчика преобразователя давления технологической текучей среды; и

- присоединяют преобразователь давления технологической текучей среды к магистрали посредством металлического уплотнения, расположенного между уплотняющей поверхностью и магистралью, так что уплотняющая поверхность, металлическое уплотнение и свариваемая поверхность являются, по существу, выровненными друг с другом.

19. Способ по п.18, в котором свариваемая поверхность является рельефно свариваемой поверхностью.

20. Способ по п.19, дополнительно содержащий вставку прокладки между изолирующей мембраной и корпусом датчика в непосредственной близости к рельефно свариваемой поверхности.

21. Способ по п.19, дополнительно содержащий обеспечение вторичного сварного шва между сварным кольцом и корпусом датчика.

| US 5230248 A, 27.07.1993 | |||

| US 20080229838 A1, 25.09.2008 | |||

| US 20040226383 A1, 18.11.2004 | |||

| ПРЕОБРАЗОВАТЕЛЬ ДАВЛЕНИЯ С ВЫНЕСЕННОЙ ГЕРМЕТИЧНОЙ ДИАФРАГМОЙ И КОНТУРОМ КОРРЕКЦИИ И СПОСОБ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 1995 |

|

RU2145703C1 |

Авторы

Даты

2018-08-22—Публикация

2015-06-26—Подача