Область техники, к которой относится изобретение

Настоящее изобретение, описанное здесь, в целом относится к способу изготовления упругого элемента транспортного средства, такого как стабилизатор или цилиндрическая винтовая рессора, который расположен в узле механизма подвески транспортного средства, и к упругому элементу транспортного средства.

Уровень техники

Как описано, например, в патентном документе 1 или патентном документе 2, стержень стабилизатора, расположенный в узле механизма подвески транспортного средства, включает в себя торсионную часть, проходящую в направлении ширины транспортного средства, две удерживающие части (держатели), непрерывные по отношению к обоим концам торсионной части посредством изогнутой части, и проушину, образованную на конце каждой удерживающей части. Стержень стабилизатора включает в себя стержнеобразную основную часть, выполненную из стального материала, и пленочное покрытие, покрывающее стержнеобразную основную часть.

Торсионная часть стержня стабилизатора опирается на кузов транспортного средства посредством резиновой втулки. Проушина соединена с рычагом подвески или тому подобным посредством соединительного элемента, такого как стойка крепления стабилизатора. В стержне стабилизатора данного типа удерживающая часть, изогнутая часть и торсионная часть функционируют подобно упругим элементам, противодействующим крену кузова транспортного средства, и посредством этого может быть увеличена боковая жесткость/поперечная устойчивость транспортного средства.

В качестве типов стабилизатора известны тип (тип с приклеиванием втулки), в котором резиновая втулка прикреплена к стержню стабилизатора, и тип (тип без приклеивания втулки), в котором резиновая втулка не прикреплена к стержню стабилизатора. В типе с приклеиванием втулки при закручивании стержня стабилизатора резиновая втулка также закручивается и упруго деформируется. В случае отслаивания склеиваемой поверхности между резиновой втулкой и стержнем стабилизатора по какой-либо причине в стержне стабилизатора с приклеенной втулкой невозможно будет обеспечить заданные эксплуатационные характеристики стержня стабилизатора, или резиновая втулка и стержень стабилизатора будут тереться друг о друга и будет создаваться необычный звук. Кроме того, если отслаивание происходит вблизи торцевой поверхности резиновой втулки, отслаивание увеличивается или пленочное покрытие будет подвергнуто царапанью, что вызывает ржавчину, когда твердые частицы или коррозионно-активная жидкость проникают из отслоенной части.

Перечень ссылок

Патентные документы

Патентный документ 1: JP Н01-175906 U

Патентный документ 2: JP 2002-264625 А

Сущность изобретения

Техническая проблема

В случае, когда стержень стабилизатора и резиновая втулка прикреплены друг к другу с достаточной прочностью, склеиваемая поверхность не отслаивается и сама резиновая втулка разрушается при выполнении испытания на отслаивание. В примере обычного способа скрепления между стержнем стабилизатора и резиновой втулкой предусматривают грунтовку для повышения прочности адгезионного сцепления (сопротивления отслаиванию). Однако часть склеиваемой поверхности часто отслаивается в зависимости от состояния склеиваемой поверхности между пленочным покрытием, образованным из смолы/полимера, и грунтовкой. В другом примере обычного способа скрепления резиновую втулку прикрепляют к пленочному покрытию только посредством адгезива без использования грунтовки. Однако, если грунтовка не используется, склеиваемая поверхность может легко отслаиваться.

Таким образом, обеспечивают большую шероховатость поверхности, и адгезив вряд ли сможет отслаиваться при придании шероховатости склеиваемой поверхности пленочного покрытия посредством абразивного элемента, такого как наждачная бумага, или образовании большого числа мельчайших углублений (царапин) на склеиваемой поверхности посредством облучения поверхности пленочного покрытия лазерным лучом. Однако, если такие углубления будут образованы, создается часть, в которой толщина красочного покрытия будет локально малой. В экстремальном случае образуется часть, в которой будет отсутствовать пленочное покрытие, и поверхность стального материала будет открыта для воздействия, что вызывает ржавчину.

Следовательно, один из вариантов осуществления, описанных в данном документе, направлен на то, чтобы предложить способ изготовления упругого элемента транспортного средства, который обеспечивает возможность прочного приклеивания резинового элемента, такого как резиновая втулка, к крепежной части стержнеобразного элемента, такого как стержень стабилизатора, и упругий элемент транспортного средства.

Решение проблемы

Одним из вариантов осуществления является способ изготовления упругого элемента транспортного средства, выполненного со стержнеобразным элементом и резиновым элементом, предусмотренным на крепежной части стержнеобразного элемента, и способ включает формирование пленочного покрытия из смолы, при котором угол контакта с водой превышает 65°, на поверхности стержнеобразной основной части, образованной из стального материала, изменение угла контакта склеиваемой поверхности крепежной части до 65° или менее посредством обработки поверхности для обеспечения малого угла контакта пленочного покрытия, нанесение неотвержденного жидкого адгезива на резиновый элемент или крепежную часть стержнеобразного элемента и отверждение адгезива в состоянии, в котором обеспечивают перекрывание крепежной части присоединяемой поверхностью резинового элемента и резиновый элемент поджимают к крепежной части.

В способе изготовления по данному варианту осуществления адгезив может быть нанесен на присоединяемую поверхность резинового элемента (адгезив не наносят на стержнеобразный элемент) на этапе нанесения адгезива. В таком случае после нагрева зоны, включающей в себя крепежную часть стержнеобразного элемента, например, посредством высокочастотного индукционного нагрева адгезив может быть отвержден за счет тепла стержнеобразного элемента в состоянии, в котором обеспечивают перекрывание крепежной части присоединяемой поверхностью резинового элемента.

В альтернативном варианте адгезив может быть нанесен на крепежную часть стержнеобразного элемента (адгезив не наносят на резиновый элемент) на этапе нанесения адгезива. Стержнеобразный элемент может быть нагрет в состоянии, в котором обеспечивается перекрывание крепежной части стержнеобразного элемента присоединяемой поверхностью резинового элемента, и адгезив может быть отвержден за счет тепла, передаваемого крепежной части в состоянии, в котором резиновый элемент поджимают к крепежной части.

Материал резинового элемента может представлять собой натуральный каучук или каучук, выбранный из синтетических каучуков, таких как бутадиеновый каучук, бутадиенстирольный каучук, изопреновый каучук, хлоропреновый каучук, нитрильный каучук и уретановый каучук, или синтетическую смолу, обладающую упругостью, такую как уретановый эластомер.

Упругий элемент транспортного средства согласно одному варианту осуществления выполнен со стержнеобразным элементом, включающим в себя стержнеобразную основную часть, выполненную из стального материала, и пленочное покрытие, покрывающее стержнеобразную основную часть, и резиновым элементом, предусмотренным на крепежной части продольной части стержнеобразного элемента, и упругий элемент транспортного средства содержит первую часть, в которой угол контакта с водой превышает 65°, в зоне, не включающей в себя крепежную часть поверхности пленочного покрытия, вторую часть, имеющуюся на склеиваемой поверхности крепежной части на части поверхности пленочного покрытия и включающую в себя мельчайшие неровные участки, на которых максимальная высота и длина волны микронеровностей профиля поверхности меньше по сравнению с неровными участками первой части, и адгезив, предусмотренный между склеиваемой поверхностью крепежной части и присоединяемой поверхностью резинового элемента.

В предпочтительном примере данного варианта осуществления поверхность стержнеобразной основной части имеет шероховатую поверхность, состоящую из углублений, полученных дробеструйной обработкой, шероховатая поверхность покрыта пленочным покрытием, и максимальная высота микронеровностей профиля поверхности второй части меньше толщины пленочного покрытия. Кроме того, максимальная высота микронеровностей профиля поверхности второй части меньше максимальной высоты микронеровностей профиля поверхности первой части.

Примером стержнеобразного элемента является стержень стабилизатора, расположенный в узле механизма подвески транспортного средства, и примером резинового элемента является резиновая втулка, прикрепленная к стержню стабилизатора. Кроме того, примером стержнеобразного элемента может быть цилиндрическая винтовая рессора (проволока) подвески транспортного средства, и примером резинового элемента может быть амортизирующий элемент, прикрепленный к части концевого витка цилиндрической винтовой рессоры подвески.

Преимущества изобретения

Согласно настоящему изобретению можно избежать повреждения пленочного покрытия, которое считалось проблемой в случае придания шероховатости склеиваемой поверхности пленочного покрытия посредством абразивного элемента, такого как наждачная бумага, или образования большого числа углублений на пленочном покрытии посредством облучения лазерным лучом. Ввиду этого резиновый элемент может быть прочно прикреплен к стержнеобразному элементу в состоянии, в котором гарантировано пленочное покрытие заданной толщины. Кроме того, поскольку угол открытой для воздействия поверхности (первой части) пленочного покрытия, которая открыта для воздействия внешней среды, такой как дождевая вода, имеет величину, превышающую 65° и обеспечивающую водоотталкивающие свойства, может быть выполнен упругий элемент транспортного средства, имеющий очень хорошую водостойкость.

Краткое описание чертежей

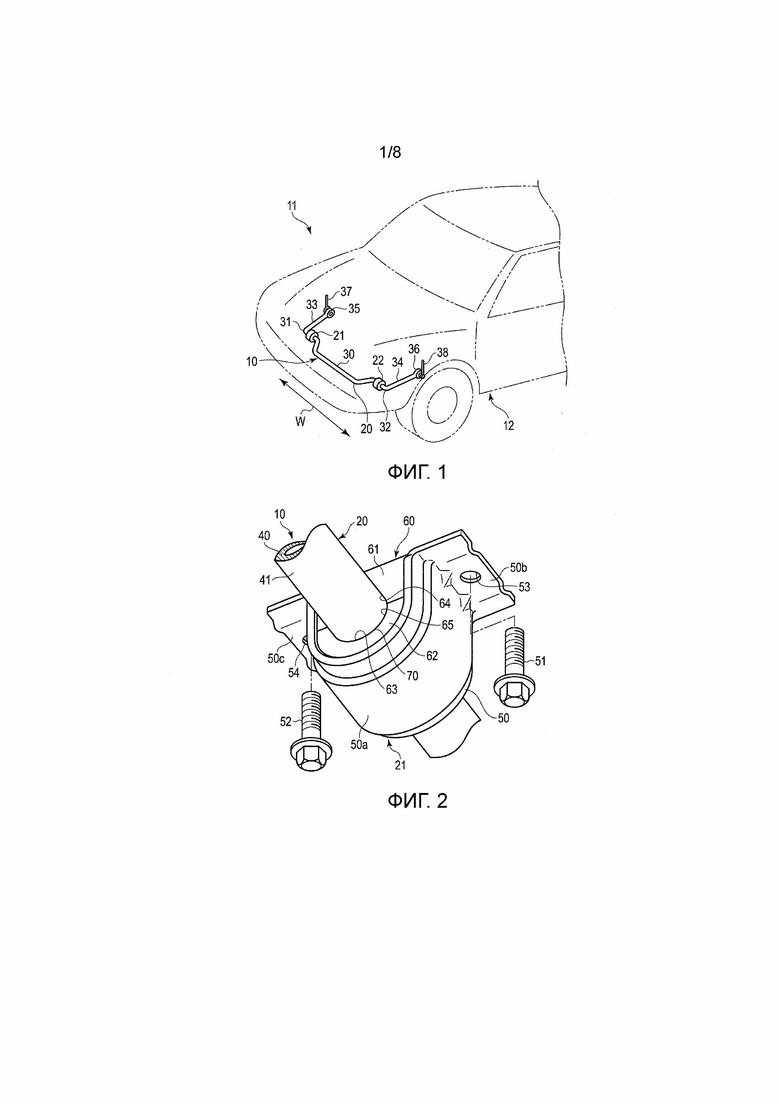

Фиг.1 представляет собой вид в перспективе, схематически показывающий часть транспортного средства и стабилизатор.

Фиг.2 представляет собой вид в перспективе, показывающий часть стабилизатора согласно первому варианту осуществления.

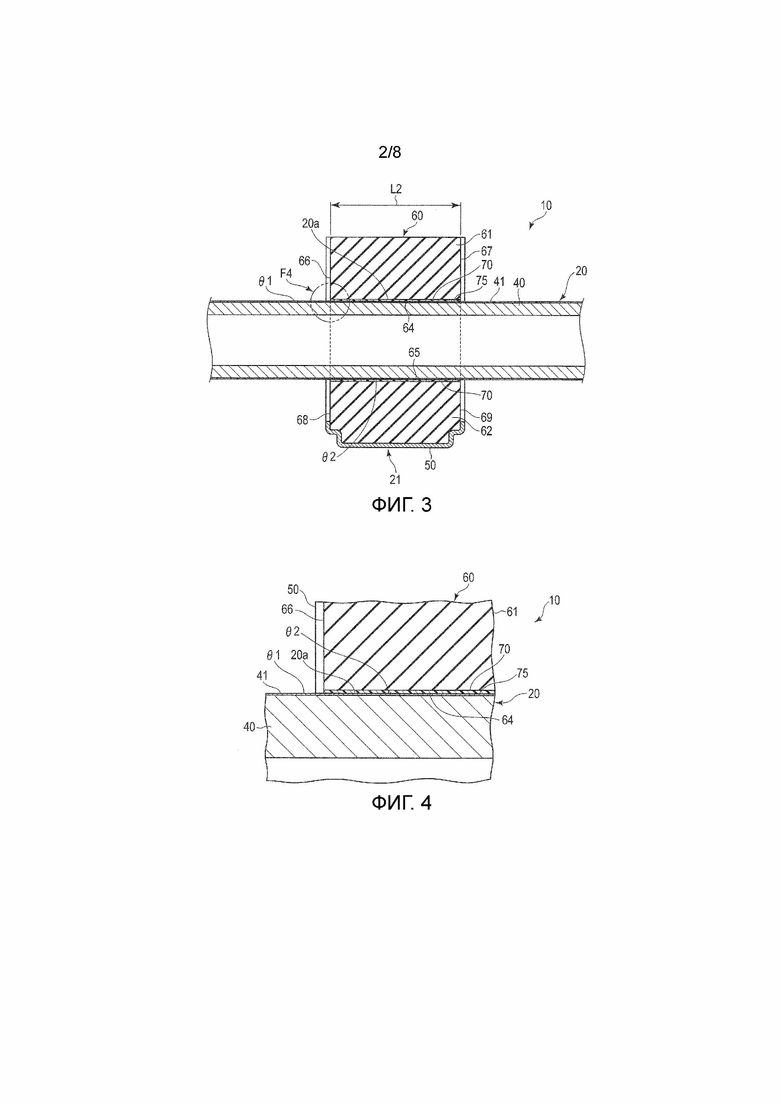

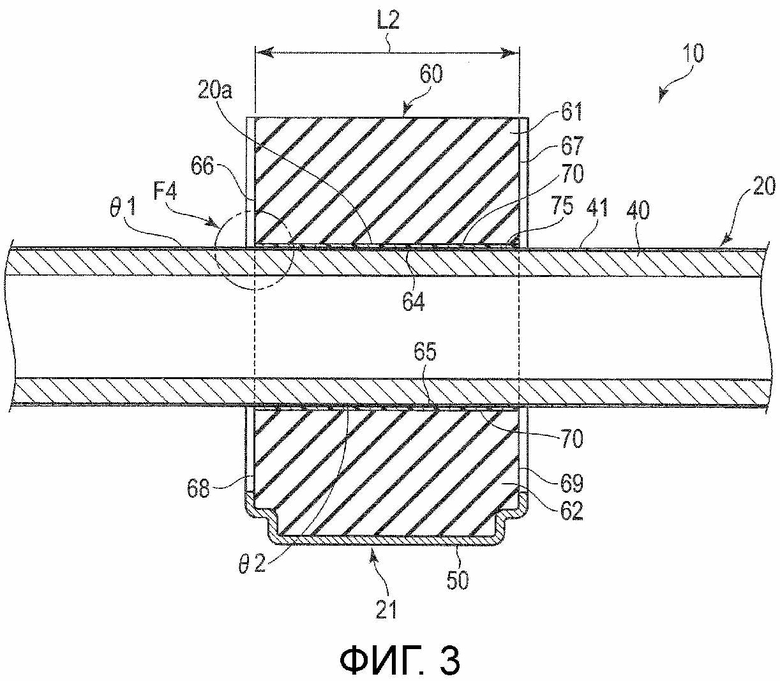

Фиг.3 представляет собой сечение части стабилизатора, выполненное вдоль аксиального направления.

Фиг.4 представляет собой увеличенное сечение, показывающее часть стабилизатора.

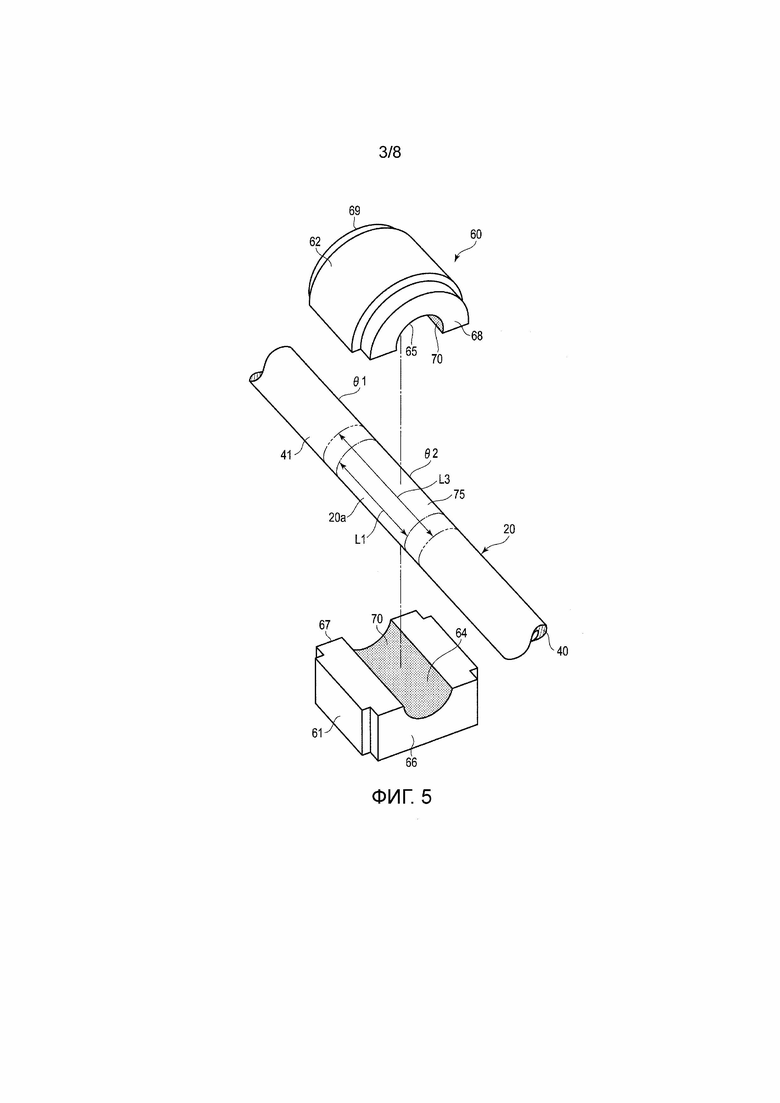

Фиг.5 представляет собой вид в перспективе, показывающий состояние, достигнутое перед прикреплением резиновой втулки стабилизатора к стержню стабилизатора.

Фиг.6 представляет собой увеличенное сечение, показывающее стержень стабилизатора, предусмотренный в стабилизаторе, и часть пленочного покрытия.

Фиг.7 представляет собой схему, показывающую первый пример процесса прикрепления резиновой втулки стабилизатора к стержню стабилизатора.

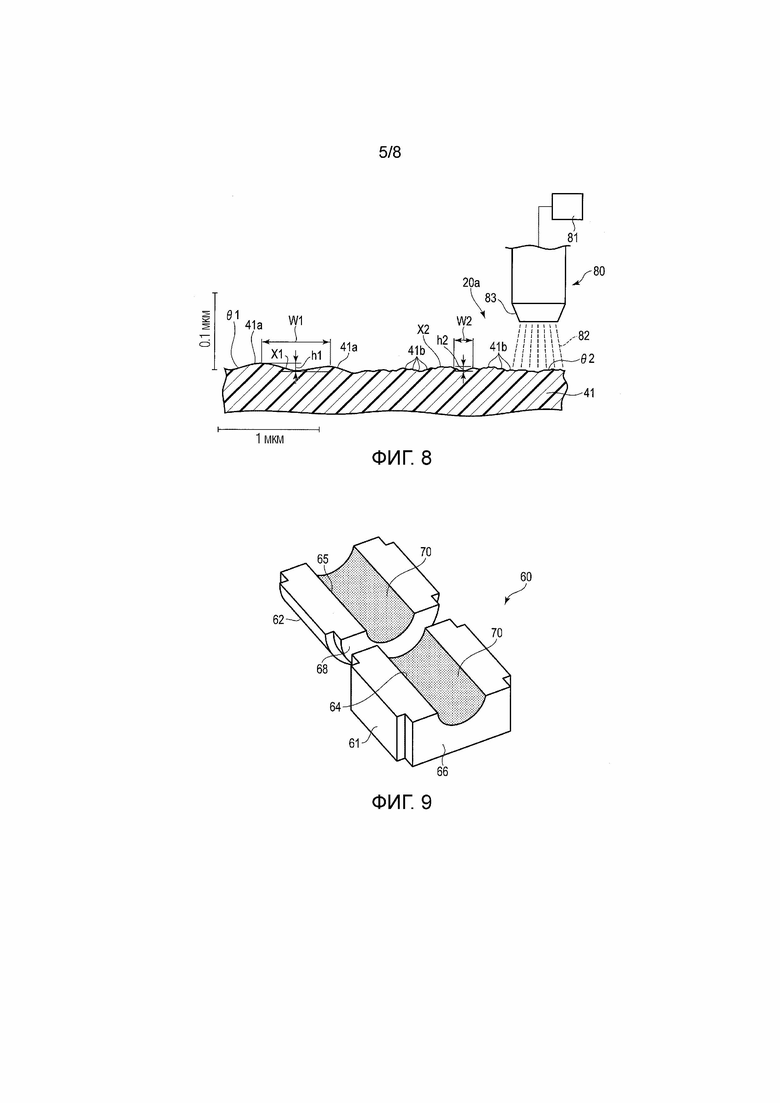

Фиг.8 представляет собой вид, схематически показывающий микронеровности профиля поверхности пленочного покрытия и устройство для плазменной обработки.

Фиг.9 представляет собой вид в перспективе, показывающий состояние, в котором первая часть втулки и вторая часть втулки, представляющей собой резиновую втулку, показанную на фиг.5, расположены рядом друг с другом.

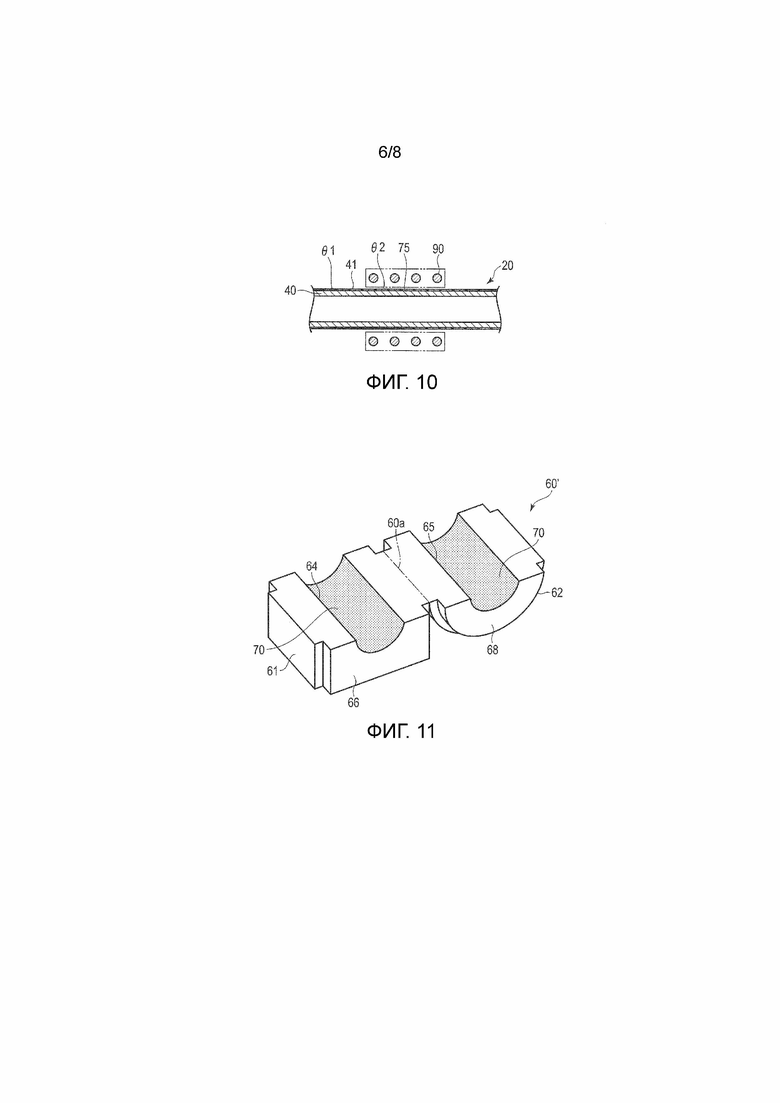

Фиг.10 представляет собой сечение, схематически показывающее пример нагревательного устройства для нагрева стержня стабилизатора.

Фиг.11 представляет собой вид в перспективе, показывающий резиновую втулку согласно второму варианту осуществления.

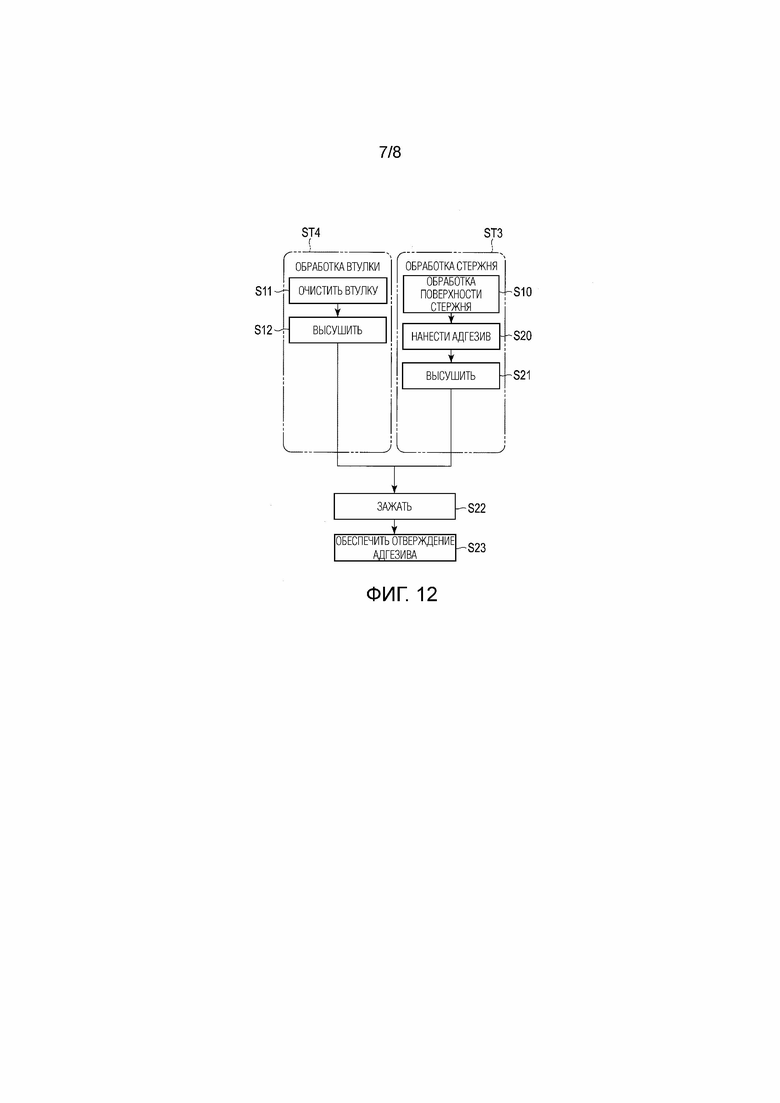

Фиг.12 представляет собой изображение, показывающее второй пример процесса прикрепления резиновой втулки к стержню стабилизатора.

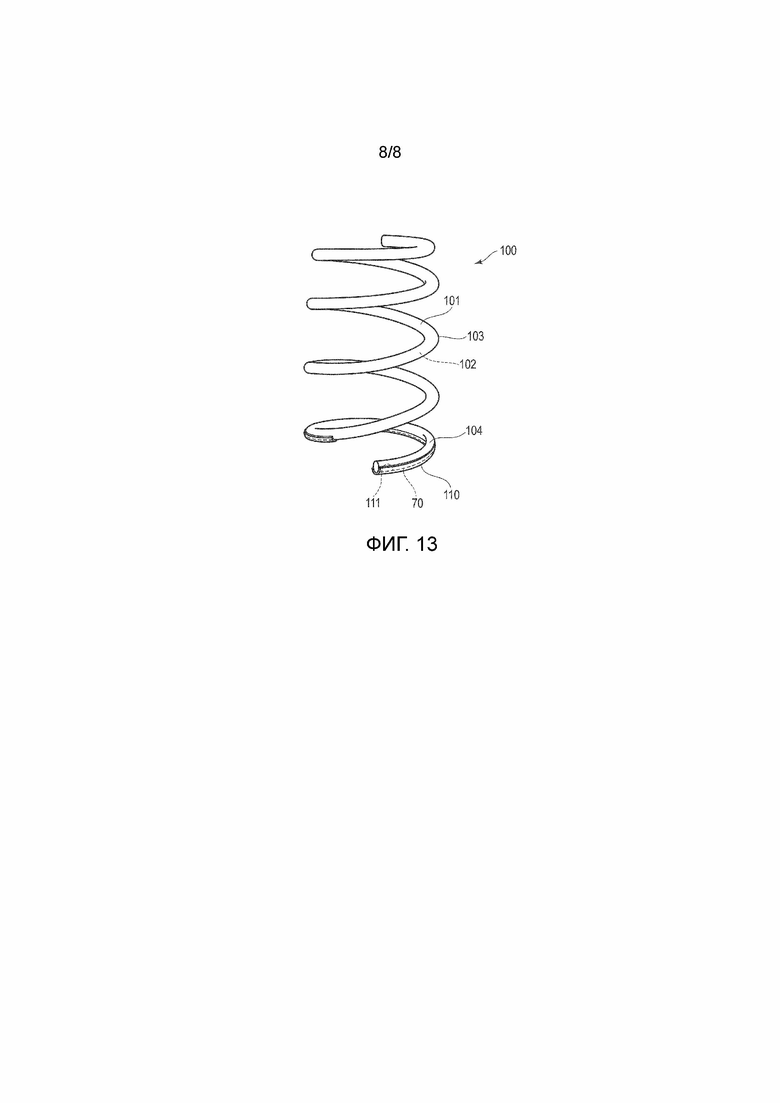

Фиг.13 представляет собой вид в перспективе, показывающий цилиндрическую винтовую рессору подвески согласно третьему варианту осуществления.

Вариант осуществления изобретения

Стабилизатор согласно первому варианту осуществления и способ прикрепления резиновой втулки стабилизатора будут описаны ниже со ссылкой на фиг.1-10. Стабилизатор представляет собой пример упругого элемента транспортного средства. Резиновая втулка представляет собой пример резинового элемента.

Фиг.1 показывает часть транспортного средства 11, снабженного стабилизатором 10. Стабилизатор 10 расположен в узле механизма подвески транспортного средства 11. Стабилизатор 10 содержит стержень 20 стабилизатора, проходящий в направлении ширины (направлении, показанном стрелкой W) кузова 12 транспортного средства в транспортном средстве 11, и два узла 21 и 22 с втулками, предусмотренных на стержне 20 стабилизатора. Стержень 20 стабилизатора представляет собой пример стержнеобразного элемента.

Стержень 20 стабилизатора включает в себя торсионную часть 30, проходящую вдоль направления ширины (направления, показанного стрелкой W) кузова 12 транспортного средства, и удерживающие части 33 и 34, непрерывные по отношению к обоим концам торсионной части 30 посредством изогнутых частей 31 и 32. Проушины 35 и 36 образованы на дистальных концах соответствующих удерживающих частей 33 и 34. Проушины 35 и 36 соединены, например, с рычагом подвески в узле механизма подвески посредством соединительных элементов 37 и 38, таких как стойка крепления стабилизатора.

Торсионная часть 30 стержня 20 стабилизатора опирается, например, на компонент (поперечину или тому подобное) кузова 12 транспортного средства посредством узлов 21 и 22 с втулками. Если силы, действующие в противофазе, действуют на удерживающие части 33 и 34 при движении транспортного средства 11 на повороте, изгибающие и закручивающие силы будут приложены к изогнутым частям 31 и 32. В таком случае торсионная часть 30 закручивается для создания силы реакции, и посредством этого подавляется крен кузова 12 транспортного средства.

Фиг.2 показывает часть стержня 20 стабилизатора и узла 21 с втулкой. Фиг.3 представляет собой сечение части стержня 20 стабилизатора и узла 21 с втулкой, выполненное вдоль аксиального направления. Узел 21 с втулкой прикреплен к крепежной части 20а, которая представляет собой продольную часть стержня 20 стабилизатора. Фиг.4 представляет собой увеличенное сечение, показывающее часть, обозначенную F4 на фиг.3.

Стержень 20 стабилизатора включает в себя стержнеобразную основную часть 40, выполненную из стального материала, такого как пружинная сталь, и пленочное покрытие 41, покрывающее поверхность стержнеобразной основной части 40. Пленочное покрытие 41 образовано, например, из цветной эпоксидной краски, предназначенной главным образом для обеспечения коррозионной стойкости с учетом качества внешнего вида, и также образовано на поверхности стержнеобразной основной части 40 посредством слоя электростатически заряженного порошка или катионного покрытия с толщиной 10-150 мкм. Толщина пленочного покрытия 41 может при необходимости составлять 150-500 мкм. Материал пленочного покрытия 41 может представлять собой сложный полиэфир, полимерную смесь из эпоксидной смолы и сложного полиэфира, полиэтилен или тому подобное помимо эпоксидной смолы. Угол контакта пленочного покрытия 41 с водой превышает 65°.

Материал стержнеобразной основной части 40 по данному варианту осуществления представляет собой полый стальной материал (стальную трубу) и образован с заданной формой посредством гибки с помощью гибочной машины. Примером стального материала является сталь такого типа, которая обладает способностью к повышению прочности при термообработке, такой как закалка. Проушины 35 и 36 образованы посредством пластического деформирования обоих концов стального материала при обработке давлением, такой как ковка. Материал, полученный соединением полого стального материала и сплошного стального материала, может быть использован в качестве материала стержнеобразной основной части 40.

Стержень 20 стабилизатора не ограничен двумерной формой и может иметь одну или более изогнутых частей в торсионной части 30 или одну или более изогнутых частей в удерживающих частях 33 и 34, включая трехмерную изогнутую форму. Кроме того, изогнутые части 31 и 32 могут иметь трехмерную изогнутую форму. В сплошном стабилизаторе используется стержнеобразная основная часть, образованная из сплошного стального материала, служащего в качестве материала.

Поскольку два узла 21 и 22 с втулками имеют общую конструкцию, узел 21 с втулкой будет описан в качестве репрезентативного узла. Узел 21 с втулкой содержит металлическую скобу 50 и резиновую втулку 60, расположенную внутри скобы 50 Отверстие 63, через которое проходит стержень 20 стабилизатора, образовано в резиновой втулке 60.

Скоба 50 имеет по существу U-образную закрывающую часть 50а, выполненную с формой, позволяющей удерживать резиновую втулку 60, и две лапки 50b и 50с, образованные с обеих сторон закрывающей части 50а. Отверстия 53 и 54 для вставки болтов 51 и 52 образованы в соответствующих лапках 50b и 50с. Узел 22 с втулкой прикреплен к узлу механизма подвески с нижней стороны или верхней стороны транспортного средства с помощью болтов 51 и 52.

Фиг.5 показывает резиновую втулку 60, состоящую из двух частей. Резиновая втулка 60 состоит из первой части 61 втулки и второй части 62 втулки, образующих пару. Внутренние поверхности 64, 65, имеющие радиусы кривизны, соответствующие наружному диаметру торсионной части 30 стержня 20 стабилизатора, образованы на взаимно противоположных поверхностях соответственно первой части 61 втулки и второй части 62 втулки. Внутренние поверхности 64 и 65 также представляют собой поверхности, подлежащие прикреплению к стержню 20 стабилизатора.

Первая часть 61 втулки имеет две торцевые поверхности 66 и 67. Вторая часть 62 втулки также имеет две торцевые поверхности 68 и 69. Первая часть 61 втулки и вторая часть 62 втулки образованы из материала, обладающего каучукоподобной эластичностью, например, из каучуковой смеси из натурального каучука (NR) и изобутиленизопренового каучука (IIR) (комбинации каучуков из натурального каучука и синтетического каучука, такого как бутил-каучук). Число сегментов резиновой втулки 60 может быть отличным от двух. Кроме того, железная пластина или материал сердцевины, образованный из синтетической смолы, могут быть вставлены для регулирования жесткости и тому подобных характеристик внутри резиновой втулки 60.

Адгезив 70 предусмотрен между стержнем 20 стабилизатора и внутренними поверхностями (присоединяемыми поверхностями) 64 и 65 частей 61 и 62 втулки. Толщина адгезива 70 составляет 10-70 мкм. Адгезив 70 образован из полиолефиновой смолы и растворителя и отверждается при нагреве при температуре, составляющей, например, 140-170°С. Адгезив 70 может представлять собой адгезив для вулканизации или, например, акриловый конструкционный адгезив. Если толщина адгезива 70 меньше по сравнению с вышеприведенным диапазоном, существует вероятность возникновения потери адгезии. Напротив, если толщина адгезива 70 больше по сравнению с вышеприведенным диапазоном, длительность процесса, требуемая для скрепления, становится большой, и количество используемого адгезива 70 увеличивается.

Как показано на фиг.2, части 61 и 62 втулки прикрепляют к стержню 20 стабилизатора посредством адгезива 70 в состоянии, в котором стержень 20 стабилизатора зажат между внутренней поверхностью 64 первой части 61 втулки и внутренней поверхностью 65 второй части 62 втулки. Первая часть 61 втулки и вторая часть 62 втулки закрыты закрывающей частью 50а скобы 50.

Как показано на фиг.5, первая часть 61 втулки и вторая часть 62 втулки прикреплены к крепежной части 20а, которая представляет собой продольную часть стержня 20 стабилизатора, посредством адгезива 70. Длина L1 крепежной части 20а равна длине L2 (показанной на фиг.3) резиновой втулки 60. Поверхность стержня 20 стабилизатора покрыта пленочным покрытием 41 на всей зоне, проходящей в продольном направлении и включающей в себя крепежную часть 20а.

Фиг.6 представляет собой увеличенное сечение, показывающее часть стержнеобразной основной части 40 и часть пленочного покрытия 41. Пленочное покрытие 41 содержит конверсионное покрытие, такое как покрытие из фосфата цинка. Шероховатая поверхность 72, состоящая из большого числа углублений 71, полученных дробеструйной обработкой, образована на поверхности стержнеобразной основной части 40. Эта шероховатая поверхность 72 покрыта пленочным покрытием 41. Углубления 71, полученные дробеструйной обработкой, образованы ударами большого числа частиц дроби по поверхности стержнеобразной основной части 40 посредством машины для дробеструйной обработки. Посредством дробеструйной обработки на поверхности стержнеобразной основной части 40 создается сжимающее остаточное напряжение, действующее до глубины, составляющей, например, приблизительно 0,1-0,3 мм. В случае шероховатости шероховатой поверхности 72 максимальная высота микронеровностей профиля поверхности составляет, например, 100 мкм или менее. Шероховатость поверхности и глубина действия сжимающего остаточного напряжения могут изменяться в продольном направлении стержнеобразной основной части 40, насколько это необходимо. Поскольку на поверхности стержнеобразной основной части 40 образована шероховатая поверхность 72, пленочное покрытие 41 может быть прочно прикреплено к стержнеобразной основной части 40.

Первый пример процесса прикрепления резиновой втулки 60 к стержню 20 стабилизатора будет описан ниже со ссылкой на фиг.7 - фиг.10. Пленочное покрытие 41 образуют на поверхности стержня 20 стабилизатора с помощью процесса нанесения покрытия (слоя электростатически заряженного порошка или катионного покрытия), выполняемого заранее. Материал пленочного покрытия 41 представляет собой, например, эпоксидную смолу. Материал порошкового покрытия, прилипающий к поверхности стержнеобразной основной части 40 во время нанесения слоя электростатически заряженного порошка, нагревается в нагревательной печи и прикрепляется к поверхности стержнеобразной основной части 40, и посредством этого образуется пленочное покрытие 41. Угол контакта пленочного покрытия 41 превышает 65°.

Обработка ST1 стержня показана с правой стороны на фиг.7, и обработка ST2 втулки - с левой стороны. При обработке ST1 стержня выполняют обработку S10 поверхности для уменьшения угла контакта пленочного покрытия 41, имеющегося в крепежной части 20а стержня 20 стабилизатора. Обработку S10 поверхности выполняют на поверхности пленочного покрытия 41 крепежной части 20а, то есть зоны L3 (показанной на фиг.5), включающей в себя склеиваемую поверхность 75.

Обработку S10 поверхности для уменьшения угла контакта выполняют, используя, например, устройство 80 для плазменной обработки, схематически показанное на фиг.8. Устройство 80 для плазменной обработки осуществляет выброс плазмы 82, возбуждаемой плазменным генератором 81, из сопла 83 по направлению к пленочному покрытию 41 крепежной части 20а. При осмотре поверхности пленочного покрытия 41 посредством атомно-силового микроскопа (AFM) видно, что поверхность, которая должна быть подвергнута плазменной обработке, имеет неровные участки 41а, которые представляют собой «волнообразные» неровности поверхности, у которых длина w1 волны и максимальная высота h1 сравнительно большие, как показано посредством профиля Х1 микронеровностей поверхности с левой стороны на фиг.8.

С другой стороны, создается большое число мельчайших неровных участков 41b, как показано посредством профиля Х2 микронеровностей поверхности с правой стороны на фиг.8, на поверхности пленочного покрытия 41, подвергаемой плазменной обработке. Количество данных мельчайших неровных участков 41b на единицу площади больше количества плавных неровных участков 41а, таких как «волнообразные» микронеровности, которые должны быть подвергнуты плазменной обработке, и длины w2 волн и максимальная высота h2 становятся меньше. Поскольку большое число мельчайших неровных участков 41b имеется на поверхности активированного пленочного покрытия 41, обеспечивается меньший угол контакта, и может быть улучшена смачиваемость пленочного покрытия 41 адгезивом 70.

При обработке ST2 втулки по фиг.7 внутренние поверхности (присоединяемые поверхности) 64 и 65 резиновой втулки 60 очищают летучим растворителем, таким как разбавитель или очищающая щелочная жидкость, на этапе S11 очистки. На первом этапе S12 сушки резиновую втулку 60 высушивают для улетучивания растворителя или очищающей жидкости. На этапе S13 нанесения адгезива внутренние поверхности 64 и 65 первой части 61 втулки и второй части 62 втулки размещают так, чтобы они были обращены вверх, и адгезив 70 наносят на каждую из внутренних поверхностей (присоединяемых поверхностей) 64 и 65, как показано на фиг.9. Более конкретно, не полностью отвержденный жидкий адгезив 70 наносят на внутренние поверхности 64 и 65 первой части 61 втулки и второй части 62 втулки с помощью средства нанесения покрытия, такого как пистолет-распылитель. На втором этапе S14 сушки растворитель в адгезиве 70 улетучивается, и адгезив 70 отверждается до некоторой степени.

На этапе S15 нагрева по фиг.7 стержень 20 стабилизатора нагревают. При этом стержень 20 стабилизатора нагревают во всей зоне, включающей в себя склеиваемую поверхность 75. Например, зону, включающую в себя склеиваемую поверхность 75, нагревают до заданной температуры (например, 200-250°С или более низкой) посредством катушки 90 высокочастотного индукционного нагрева, показанной на фиг.10. Катушка 90 высокочастотного индукционного нагрева представляет собой пример нагревательного устройства. Этот этап S15 нагрева выполняют перед установкой резиновой втулки 60 на стержне 20 стабилизатора. После этого обеспечивают перекрывание склеиваемой поверхности 75 стержня 20 стабилизатора внутренними поверхностями (присоединяемыми поверхностями) 64 и 65 частей 61 и 62 втулки до того, как температура зоны, включающей в себя склеиваемую поверхность 75, снизится до температуры отверждения (например, 110-170°С) адгезива 70. После этого части 61 и 62 втулки зажимают с обеих сторон и сдавливают.

На этапе S16 отверждения по фиг.7 адгезив 70 отверждается в состоянии, в котором первая часть 61 втулки и вторая часть 62 втулки зажаты. В данном варианте осуществления адгезив 70 нагревается до температуры отверждения (например, 110-170°С) под действием тепла стержня 20 стабилизатора, и адгезив 70 отверждается за счет испарения растворителя или тому подобного. Таким образом, адгезив 70 отверждается и прикрепляется к первой части 61 втулки, второй части 62 втулки и склеиваемой поверхности 75 стержня 20 стабилизатора. На этом этапе S16 отверждения потеря адгезии может произойти, если температура нагрева адгезива 70 будет ниже по сравнению с вышеприведенным диапазоном. Напротив, если температура нагрева будет выше по сравнению с вышеприведенным диапазоном, может ухудшиться состояние пленочного покрытия 41, и долговечность может уменьшиться, и будет невозможным сохранение сжимающего остаточного напряжения, созданного на участке поверхностного слоя стержня 20 стабилизатора посредством дробеструйной обработки.

В данном варианте осуществления часть склеиваемой поверхности 75, проходящей в продольном направлении стержня 20 стабилизатора, может быть подвергнута прямому нагреву посредством катушки 90 высокочастотного индукционного нагрева перед обеспечением перекрывания склеиваемой поверхности 75 стержня 20 стабилизатора частями 61 и 62 втулки. По этой причине продолжительность нагрева является более короткой, и регулирование температуры склеиваемой поверхности облегчается по сравнению с обычным случаем, когда обеспечивают перекрывание стабилизатора резиновой втулкой и склеиваемую поверхность подвергают косвенному нагреву посредством катушки высокочастотного индукционного нагрева, расположенной с обеих сторон резиновой втулки.

Как описано выше, способ изготовления стабилизатора 10 согласно данному варианту осуществления включает следующие этапы:

(1) образование пленочного покрытия 41 из смолы, имеющего угол контакта с водой, составляющий более 65°, на поверхности стержнеобразной основной части 40, образованной из стального материала;

(2) изменение угла контакта пленочного покрытия 41 на крепежной части 20а до 65° или меньших значений посредством обработки S10 поверхности, которая обеспечивает уменьшение угла контакта пленочного покрытия 41;

(3) нанесение неотвержденного жидкого адгезива 70 на крепежную часть 20а стержня 20 стабилизатора или на внутренние поверхности (присоединяемые поверхности) 64 и 65 резиновой втулки 60;

(4) обеспечение перекрывания крепежной части 20а стержня 20 стабилизатора внутренними поверхностями (присоединяемыми поверхностями) 64 и 65 резиновой втулки 60; и

(5) отверждение адгезива 70 посредством нагрева в состоянии, в котором резиновую втулку 60 прижимают к крепежной части 20а стержня 20 стабилизатора.

В результате обширных исследований, выполненных авторами настоящего изобретения, было установлено, что, когда резиновую втулку прикрепляли непосредственно к склеиваемой поверхности, имеющей угол контакта, превышающий 65°, без использования грунтовки, сопротивление склеиваемой поверхности отслаиванию было малым и не достигало уровня, требуемого на практике. Однако, когда угол контакта составлял 65° или менее, сопротивление отслаиванию заметно повышалось, и был получен результат, заключающийся в том, что сопротивление отслаиванию достигло уровня сопротивления отслаиванию, требуемого на практике. В частности, когда угол контакта составлял 50° или менее, доля площади зоны отслаивания на склеиваемой поверхности была по существу нулевой, и все образцы разрушались при разрушении самой резиновой втулки.

Таким образом, стержень 20 стабилизатора по данному варианту осуществления включает в себя первую часть (необработанную поверхность) θ1, в которой угол контакта всей поверхности пленочного покрытия 41 превышает 65°, и вторую часть (обработанную поверхность) θ2, в которой угол контакта всей поверхности пленочного покрытия 41 составляет 65° или менее. Первая часть θ1 представляет собой зону, не включающую в себя крепежную часть 20а, и имеет первую шероховатость поверхности. С другой стороны, вторая часть θ2 представляет собой зону, включающую в себя крепежную часть 20а, и имеет вторую шероховатость поверхности. Вторая часть θ2 включает в себя мельчайшие неровные участки 41b, на которых максимальная высота микронеровностей профиля поверхности и длина волны малы по сравнению с неровными участками 41а с первой шероховатостью поверхности. При выполнении плазменной обработки на второй части θ2 вторая часть θ2 подвергается воздействию тепла. По этой причине шероховатость поверхности первой части (необработанной поверхности) θ1 и шероховатость поверхности второй части (обработанной поверхности) θ2 могут отличаться друг от друга.

Традиционно поверхности пленочного покрытия придавали шероховатость с помощью абразивного элемента, такого как наждачная бумага, или большое число мельчайших углублений (царапин) образовывали на пленочном покрытии посредством облучения лазерным лучом. Однако максимальная высота Rz микронеровностей профиля поверхности, представляющей собой склеиваемую поверхность, на которой образованы такие углубления, составляла вплоть до 42 мкм. Вследствие этого, если толщина пленочного покрытия 41 составляет 10-150 мкм, пленочное покрытие будет отсутствовать на некоторых частях поверхности стержня стабилизатора, и поверхность металла может быть открыта для воздействия в данных частях. Напротив, максимальная высота Rz микронеровностей профиля поверхности составляет всего 7 мкм на пленочном покрытии 41 второй части θ2, подвергнутой обработке S10 поверхности по данному варианту осуществления. По этой причине можно избежать ситуации, при которой поверхность металла стержнеобразной основной части 40 будет открыта для воздействия на участках, где толщина пленочного покрытия 41 является наименьшей (например, толщина пленочного покрытия 41 составляет 10 мкм).

Таким образом, согласно способу прикрепления резиновой втулки по данному варианту осуществления резиновая втулка 60 может быть прочно прикреплена к крепежной части 20а стержня 20 стабилизатора. Кроме того, поскольку пленочное покрытие 41 первой части θ1, открытой для воздействия внешней среды, такой как дождевая вода, обладает водоотталкивающей способностью за счет угла контакта, превышающего 65°, может быть получен стержень 20 стабилизатора, обладающий очень хорошей водостойкостью.

Кроме того, пленочное покрытие 41 стержня 20 стабилизатора по данному варианту осуществления имеет вторую часть θ2 со второй шероховатостью поверхности, состоящую из большого числа мельчайших неровных участков 41b, на поверхности крепежной части 20а. Если стержень 20 стабилизатора будет подвергаться кручению при движении транспортного средства, сила, действующая в направлении закручивания, будет действовать на резиновую втулку 60, и резиновая втулка 60 будет упруго деформироваться. В случае такой силы, действующей в направлении закручивания, большое число мельчайших неровных участков 41b, имеющихся на склеиваемой поверхности 75, эффективно функционируют для поддержания адгезионной способности соединенных поверхностей контакта.

Кроме того, согласно способу прикрепления резиновой втулки по данному варианту осуществления адгезив 70 наносят на части 61 и 62 втулки перед перекрыванием стержня 20 стабилизатора частями 61 и 62 втулки. По этой причине количество используемого адгезива 70 может быть уменьшено по сравнению с обычным способом, в котором адгезив наносят на склеиваемую поверхность на стороне стержня 20 стабилизатора. Кроме того, поскольку адгезивное средство 70 не выступает наружу от склеиваемой поверхности 75, внешний вид стержня 20 стабилизатора также может быть улучшен.

Фиг.11 показывает резиновую втулку 60' согласно второму варианту осуществления. В резиновой втулке 60' по данному варианту осуществления первая часть 61 втулки и вторая часть 62 втулки соединены посредством шарнирной части 60а. Первую часть 61 втулки и вторую часть 62 втулки загибают при шарнирной части 60а как границе, и стержень 20 стабилизатора зажимают между внутренними поверхностями 64 и 65. Поскольку резиновая втулка 60' по данному варианту осуществления аналогична резиновой втулке 60 по первому варианту осуществления в отношении остальных составляющих элементов, части, общие для обоих вариантов осуществления, обозначены теми же ссылочными позициями, и разъяснения их опущены.

Фиг.12 показывает второй пример этапа прикрепления резиновой втулки 60 к стержню 20 стабилизатора. При обработке ST3 стержня по фиг.12 обработку S10 поверхности для уменьшения угла контакта выполняют аналогично обработке SТ1 стержня по первому примеру (фиг.7). Угол контакта склеиваемой поверхности, которая должна быть подвергнута обработке S10 поверхности, превышает 65°, но угол контакта изменяют до 65° или меньших значений посредством обработки S10 поверхности.

На этапе S20 нанесения адгезива по фиг.12 жидкий адгезив 70 наносят на склеиваемую поверхность 75 стержня 20 стабилизатора. Более конкретно, не полностью отвержденный жидкий адгезив 70 наносят на поверхность крепежной части 20а стержня 20 стабилизатора с помощью средства нанесения покрытия, такого как пистолет-распылитель или щетка. После этого на этапе S21 сушки растворитель в адгезиве 70 улетучивается, и адгезив 70 отверждается до некоторой степени.

При обработке SТ4 втулки по фиг.12 внутренние поверхности (присоединяемые поверхности) 64 и 65 резиновой втулки 60 очищают летучим растворителем, таким как разбавитель или очищающая щелочная жидкость, на этапе S11 очистки аналогично обработке SТ2 втулки по первому примеру (фиг.7). После этого на этапе S12 сушки резиновую втулку 60 высушивают, и растворитель или очищающая жидкость улетучивается.

При зажиме S22 по фиг.12 обеспечивают перекрывание склеиваемой поверхности 75 стержня 20 стабилизатора внутренними поверхностями (присоединяемыми поверхностями) 64 и 65 частей 61 и 62 втулки. Адгезив 70 наносят на склеиваемую поверхность 75 заранее на этапе S20 нанесения адгезива. После этого части 61 и 62 втулки зажимают с обеих сторон и сдавливают.

На этапе S23 отверждения по фиг.12 стержень 20 стабилизатора нагревают с обеих сторон крепежной части 20а посредством катушки высокочастотного индукционного нагрева, расположенной с обеих сторон резиновой втулки 60. Тепло передается склеиваемой поверхности 75, и посредством этого адгезив 70 нагревается до температуры отверждения (например, 110-170°С), и адгезив 70 отверждается.

Фиг.13 показывает цилиндрическую винтовую рессору 100 подвески в качестве примера упругого элемента транспортного средства согласно третьему варианту осуществления. Цилиндрическая винтовая рессора 100 имеет проволоку (стержнеобразный элемент) 101. Проволока 101 включает в себя стержнеобразную основную часть 102, образованную из пружинной стали, и пленочное покрытие 103, покрывающее стержнеобразную основную часть 102. Стержнеобразная основная часть 102 образована с формой спирали посредством навивочной машины. Материал стержнеобразной основной части 102 может представлять собой пружинную сталь, пригодную для горячей обработки или холодной обработки, или высокопрочную сталь, или науглероживаемую сталь. В альтернативном варианте в некоторых случаях может быть использована низкоуглеродистая сталь, имеющая содержание углерода, составляющее приблизительно 0,15-0,60% масс., и, одним словом, могут быть использованы различные стальные материалы. Поверхность стержнеобразной основной части 102 покрыта пленочным покрытием 103. Пленочное покрытие 103 образовано из смолы, имеющей угол контакта с водой, превышающий 65°.

Амортизирующий элемент 110, который представляет собой пример резинового элемента, предусмотрен на нижней поверхности части 104 концевого витка цилиндрической винтовой рессоры 100. Амортизирующий элемент 110 прикреплен к склеиваемой поверхности 111 проволоки 101 посредством адгезива 70 аналогично резиновой втулке 60 стабилизатора 10, описанного в первом варианте осуществления (фиг.1 - фиг.10). Пленочное покрытие 103, имеющееся на склеиваемой поверхности 111, обрабатывают так, чтобы угол контакта составлял 65° или менее, посредством обработки S10 поверхности, которая обеспечивает уменьшение угла контакта аналогично первому варианту осуществления, непосредственно перед приклеиванием амортизирующего элемента 110. По этой причине амортизирующий элемент 110 может быть прочно прикреплен к части 104 концевого витка.

Материал амортизирующего элемента 110 может представлять собой натуральный каучук или каучук, выбранный из синтетических каучуков, таких как бутадиеновый каучук, бутадиенстирольный каучук, изопреновый каучук, хлоропреновый каучук, нитрильный каучук, уретановый каучук и тому подобные, или упругую синтетическую смолу, такую как уретановый эластомер.

Промышленная применимость

Настоящее изобретение также может применяться для упругого элемента транспортного средства, отличного от стабилизатора и цилиндрической винтовой рессоры. Кроме того, резиновый элемент может представлять собой резиновый элемент в различных видах, включая резиновую втулку стабилизатора и амортизирующий элемент цилиндрической винтовой рессоры. Число сегментов резиновой втулки (число частей втулки) может составлять 2 или более (например, три сегмента). Стальной материал, который представляет собой материал стержнеобразного элемента, может представлять собой сплошной материал, отличный от полого материала (стальной трубы).

Перечень ссылочных позиций

10 … стабилизатор (упругий элемент транспортного средства), 20 … стержень стабилизатора (стержнеобразный элемент), 20а … крепежная часть, 40 … стержнеобразная основная часть, 41 … пленочное покрытие, 41а … неровный участок, 41b … мельчайший неровный участок, 60 … резиновая втулка (резиновый элемент), 61 … первая часть втулки, 62 … вторая часть втулки, 64, 65 … внутренняя поверхность (присоединяемая поверхность), 70 … адгезив, 71 … углубление, полученное дробеструйной обработкой, 72 … шероховатая поверхность, 75 … склеиваемая поверхность, θ1 … первая часть, θ2 … вторая часть, 80 … устройство для плазменной обработки, 90 … катушка высокочастотного индукционного нагрева (нагревательное устройство), 100 … цилиндрическая винтовая рессора (упругий элемент транспортного средства), 101 … проволока (стержнеобразный элемент), 102 … стержнеобразная основная часть, 103 … пленочное покрытие, 104 … часть концевого витка, 110 … амортизирующий элемент (резиновый элемент), 111 … склеиваемая поверхность.

Изобретение относится к подвескам транспортных средств. Упругий элемент содержит стержнеобразный и резиновый элемент, предусмотренный на крепежной части стержнеобразного элемента, и адгезив, предусмотренный между склеиваемой и присоединяемой поверхностями резинового элемента. Стержнеобразный элемент включает первую и вторую части из стального материала и пленочное покрытие. В первой части угол контакта с водой превышает 65°, в зоне, не включающей в себя крепежную часть поверхности пленочного покрытия. Вторая часть включает в себя мельчайшие неровные участки, на которых максимальная высота микронеровностей профиля поверхности и длина волны малы по сравнению с неровными участками первой части. Способ изготовления упругого элемента включает формирование шероховатой поверхности и пленочного покрытия из смолы, изменение угла контакта склеиваемой поверхности до 65° или меньше, нанесение неотвержденного жидкого адгезива на резиновый элемент или крепежную часть. Далее обеспечивают перекрывание крепежной части резиновым элементом и отверждение адгезива. Достигается крепкое склеивание резинового элемента. 2 н. и 7 з.п. ф-лы, 13 ил.

1. Способ изготовления упругого элемента (10) (100) транспортного средства, который снабжен стержнеобразным элементом (20) (101), включающим в себя стержнеобразную основную часть (40) (102), выполненную из стального материала, и пленочное покрытие (41) (103), покрывающее стержнеобразную основную часть (40) (102), и резиновым элементом (60) (110), предусмотренным на крепежной части (20а) стержнеобразного элемента (20) (101), отличающийся тем, что включает:

Формирование шероховатой поверхности (72), состоящей из углублений (71), полученных дробеструйной обработкой, на поверхности стержнеобразной основной части (40) (102) ударами частиц дроби по поверхности стержнеобразной основной части (40) (102);

формирование пленочного покрытия (41) (103) из смолы, при котором угол контакта с водой превышает 65°, на поверхности стержнеобразной основной части (40) (102), тем самым покрывая шероховатую поверхность (72) пленочным покрытием (41) (103);

изменение угла контакта склеиваемой поверхности (75) крепежной части (20а) до 65° или меньших значений посредством обработки поверхности для обеспечения малого угла контакта пленочного покрытия (41) (103);

нанесение неотвержденного жидкого адгезива (70) на резиновый элемент (60) (110) или крепежную часть (20а) стержнеобразной основной части (40) (102);

обеспечение перекрывания крепежной части (20а) стержнеобразного элемента (20) (101) присоединяемой поверхностью (64) (65) резинового элемента (60) (110); и

отверждение адгезива (70) в состоянии, в котором резиновый элемент (60) (110) поджимают к крепежной части (20а), тем самым прикрепляя резиновый элемент (60) (110) к крепежной части (20а).

2. Способ по п.1, отличающийся тем, что адгезив (70) наносят на присоединяемую поверхность (64) (65) резинового элемента (60) (110) на этапе нанесения адгезива (70).

3. Способ по п.2, отличающийся тем, что после нагрева зоны, включающей в себя крепежную часть (20а) стержнеобразного элемента (20) (101), обеспечивают перекрывание крепежной части (20а) присоединяемой поверхностью (64) (65) резинового элемента (60) (110), и адгезив (70) отверждают посредством тепла стержнеобразного элемента (20) (101).

4. Способ по п.1, отличающийся тем, что адгезив (70) наносят на крепежную часть (20а) стержнеобразного элемента (20) (101) на этапе нанесения адгезива (70).

5. Способ по п.4, отличающийся тем, что стержнеобразный элемент (20) (101) нагревают в состоянии, в котором присоединяемая поверхность (64) (65) резинового элемента (60) (110) перекрывает крепежную часть (20а) стержнеобразного элемента (20) (101), и адгезив (70) отверждают посредством тепла, передаваемого крепежной части (20а) в состоянии, в котором резиновый элемент (60) (110) поджимают к крепежной части (20а).

6. Упругий элемент транспортного средства, снабженный стержнеобразным элементом (20) (101), включающим в себя стержнеобразную основную часть (40) (102), выполненную из стального материала, и пленочное покрытие (41) (103), покрывающее стержнеобразную основную часть (40) (102), и резиновым элементом (60) (110), предусмотренным на крепежной части (20а) на части стержнеобразного элемента (20) (101), проходящей в продольном направлении,

отличающийся тем, что содержит:

шероховатую поверхность (72), образованную на поверхности стержнеобразной основной части (40) (102), состоящую из углублений (71), полученных дробеструйной обработкой, и покрытую пленочным покрытием (41) (103),

первую часть (θ1), в которой угол контакта с водой превышает 65°, в зоне, не включающей в себя крепежную часть (20а) поверхности пленочного покрытия (41) (103);

вторую часть (θ2), имеющуюся на склеиваемой поверхности (75) (111) крепежной части (20а) на части поверхности пленочного покрытия (41) (103) и включающую в себя мельчайшие неровные участки (41b), на которых максимальная высота микронеровностей профиля поверхности и длина волны малы по сравнению с неровными участками (41а) первой части (θ1); и

адгезив (70), предусмотренный между склеиваемой поверхностью (75) (111) и присоединяемой поверхностью (64) (65) резинового элемента (60) (110), при этом максимальная высота микронеровностей профиля поверхности второй части (θ2) меньше толщины пленочного покрытия (41) (103).

7. Упругий элемент транспортного средства по п.6, отличающийся тем, что максимальная высота микронеровностей профиля поверхности второй части (θ2) меньше максимальной высоты микронеровностей профиля поверхности первой части (θ1).

8. Упругий элемент транспортного средства по п.6, отличающийся тем, что стержнеобразный элемент (20) (101) представляет собой стержень (20) стабилизатора, расположенный в узле механизма подвески транспортного средства, а резиновый элемент (60) (110) представляет собой резиновую втулку (60), прикрепленную к стержню (20) стабилизатора.

9. Упругий элемент транспортного средства по п.6, отличающийся тем, что стержнеобразный элемент (20) (101) представляет собой проволоку (101) цилиндрической винтовой рессоры подвески транспортного средства, а резиновый элемент (60) (110) представляет собой амортизирующий элемент (110), прикрепленный к части концевого витка цилиндрической винтовой рессоры подвески.

| JP 2006096116 A, 13.04.2006 | |||

| JP 2016049965 A, 11.04.2016 | |||

| JP 2010228020 A, 14.10.2010 | |||

| JP 2015190538 A, 02.11.2015. |

Авторы

Даты

2020-04-20—Публикация

2017-06-29—Подача