Область техники

Настоящее изобретение относится к элементу подвески транспортного средства.

Уровень техники

Транспортные средства, такие как автомобили, содержат механизм подвески. Механизм подвески обладает демпфирующей функцией, состоящей в подавлении распространения неровностей поверхностей дороги на кузов машины, функцией выравнивания колес и оси и функцией прижатия колес к поверхностям дороги, с обеспечением, таким образом, повышения комфорта во время движения, стабильности работы, и т.п. Механизм подвески содержит различные элементы подвески, такие как винтовые пружины, стабилизатор поперечной устойчивости и рессорный лист.

Винтовую пружину помещают между гнездом пружины, расположенным на верхней части пружины, и другим гнездом пружины, расположенным на нижней части, когда она сжимается под действием массы транспортного средства, и расширяется/сокращается в соответствии с нагрузкой.

Стабилизатор поперечной устойчивости, обеспеченный в механизме подвески автомобиля содержит торсионную часть (скрученную часть), продолжающуюся вдоль направления ширины автомобиля, части рычага, соединенные с соответствующими концами торсионной части, и изогнутые части, образованные, соответственно, между торсионной частью и частями рычага. Например, торсионная часть опирается на кузов машины через резиновые втулки, а части рычага связаны с рычагами подвески, и т.п. механизма подвески через звено стабилизатора поперечной устойчивости.

Эти элементы подвески, включающие в себя винтовые пружины и стабилизатор поперечной устойчивости, обычно бывают образованы из материала рессорной стали, и покрытия от ржавчины наносят на их поверхности для дополнительного улучшения антикоррозийного свойства. Покрытие от ржавчины обычно состоит из покрытия на основе эпоксидной смолы (см., например, JP 2012-000530 и WO 2014-013827 A).

Раскрытие изобретения

Техническая проблема

Однако, в случае винтовой пружины покрытие на основе эпоксидной смолы, если оно нанесено одно, в некоторых случаях разрушается, из-за явления выкрашивания в местностях с холодным климатом. Более того, когда покрытие на основе эпоксидной смолы концевой вращающейся части винтовой пружины жестко приведено в контакт с гнездом, покрытие на основе эпоксидной смолы изнашивается или разрушается из-за растрескивания, что может вызвать ускоренную коррозию винтовой пружины и, таким образом, привести к ранней поломке. Кроме того, когда крупицы грязи, песка и/или щебня попадают в зазор между концевой вращающейся частью и шайбой (гнездом пружины), повреждение покрытия на основе эпоксидной смолы ускоряется.

Кроме того, в случае стабилизатора поперечной устойчивости, крепежное приспособление стабилизатора поперечной устойчивости снабжено резиновой втулкой, как было описано выше. Но в такой структуре, крупицы грязи, песка и/или гравия попадают в зазор между стабилизатором поперечной устойчивости и резиновой втулкой, что может повредить эти детали.

Поэтому, задачей изобретения является упрочнение в элементе подвески транспортного средства, имеющем покрытие на основе эпоксидной смолы, защиты самого покрытия на основе эпоксидной смолы и тела элемента подвески, лежащего ниже покрытия, что, таким образом, решает вышеописанные проблемы.

Средства решения проблемы

Согласно настоящему изобретению предложен элемент подвески транспортного средства, содержащий: тело элемента подвески транспортного средства, выполненное из металла; первый слой, который покрывает поверхность тела; второй слой, который по меньшей мере частично покрывает поверхность первого слоя, причем первый слой содержит эпоксидную смолу, а второй слой содержит эпоксидную смолу и фторкаучук.

Преимущества изобретения

Согласно настоящему изобретению вышеописанный недостаток может быть устранен путем дополнительного обеспечения второго слоя, содержащего эпоксидную смолу и фторкаучук (покрытие на основе эпоксидного фторкаучука) на первом слое, содержащем эпоксидную смолу (покрытие на основе эпоксидной смолы), нанесенном на поверхность элемента подвески транспортного средства, для усиления защиты покрытия на основе эпоксидной смолы и дополнительной защиты нижележащего тела элемента подвески.

Краткое описание чертежей

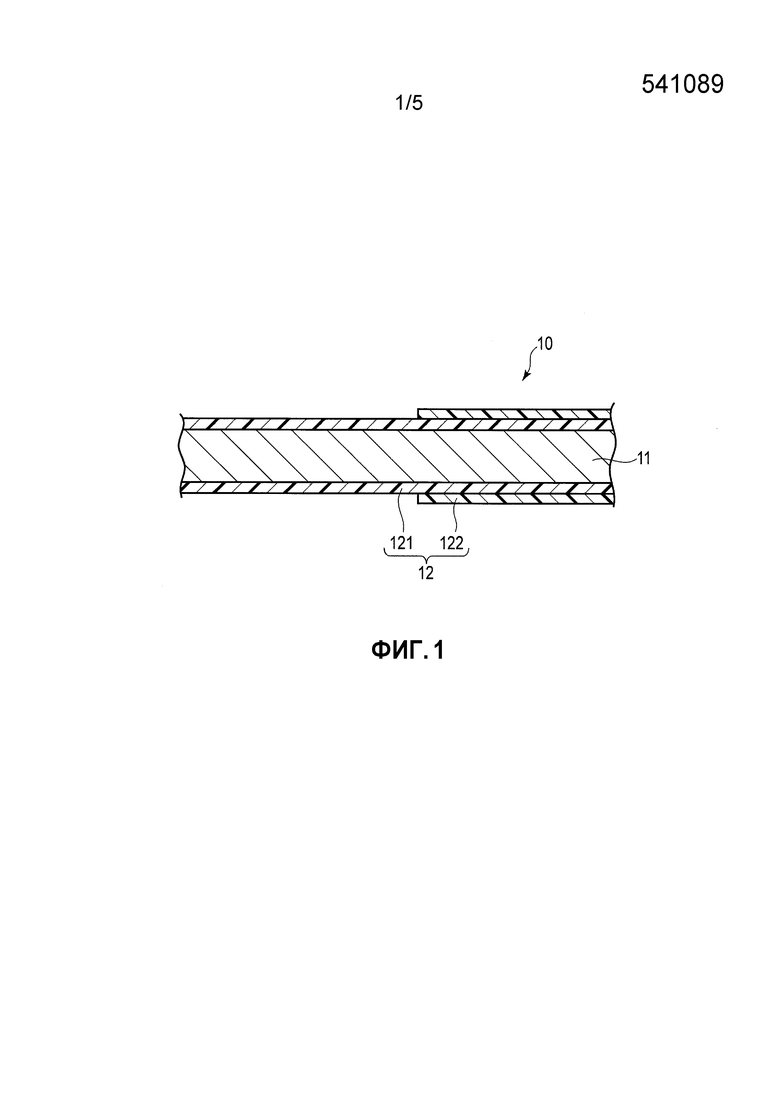

ФИГ.1 представляет собой схематический поперечный разрез, иллюстрирующий пример основной структуры элемента подвески согласно настоящему изобретению.

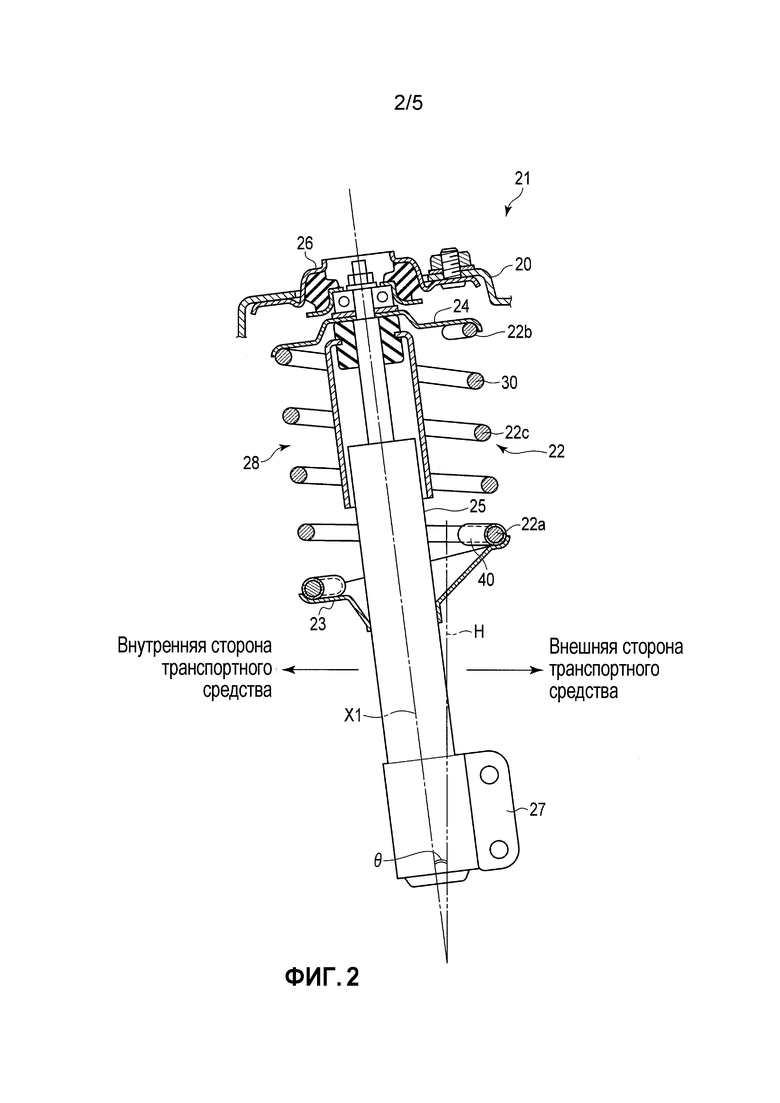

ФИГ.2 представляет собой продольный разрез механизма подвески, включающего в себя винтовую пружину согласно варианту осуществления.

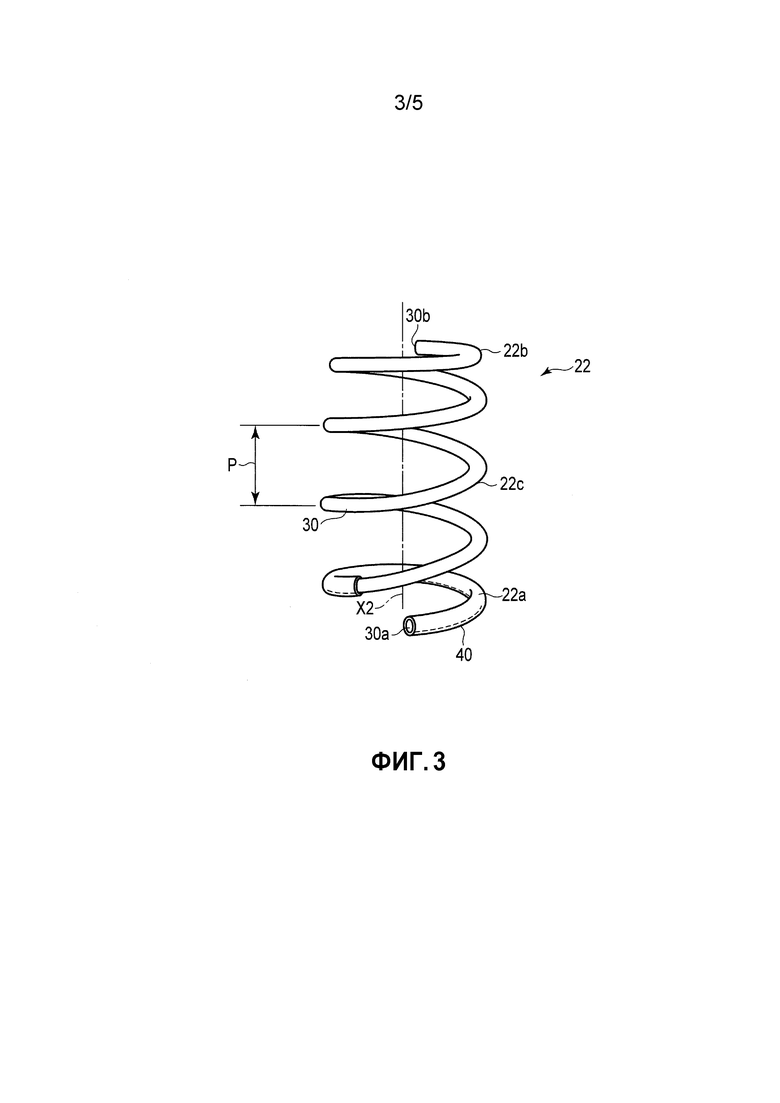

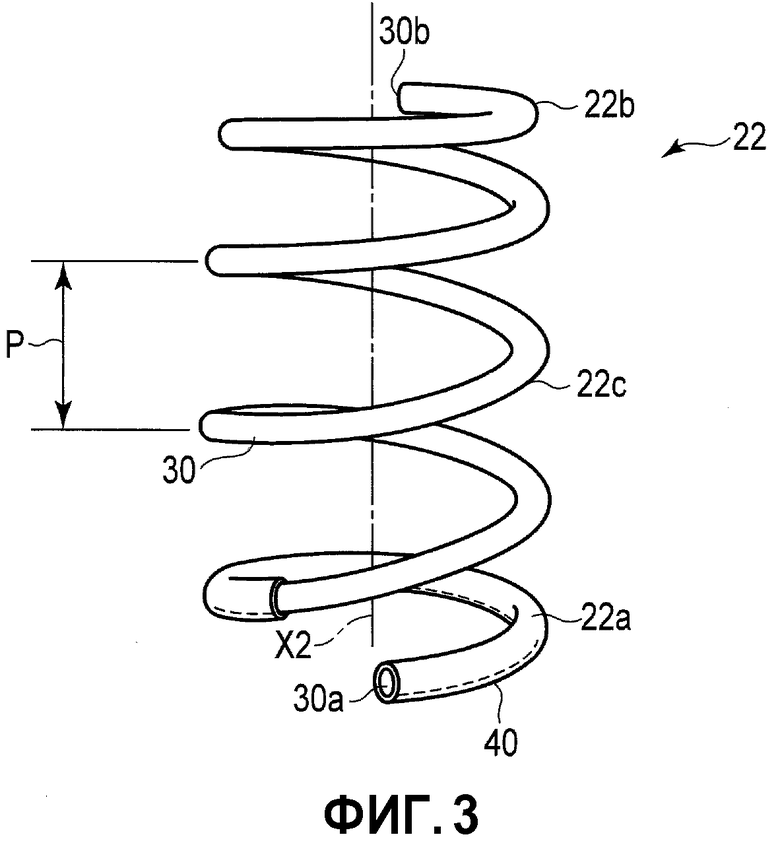

ФИГ.3 представляет собой вид в перспективе винтовой пружины механизма подвески, проиллюстрированного на ФИГ.2.

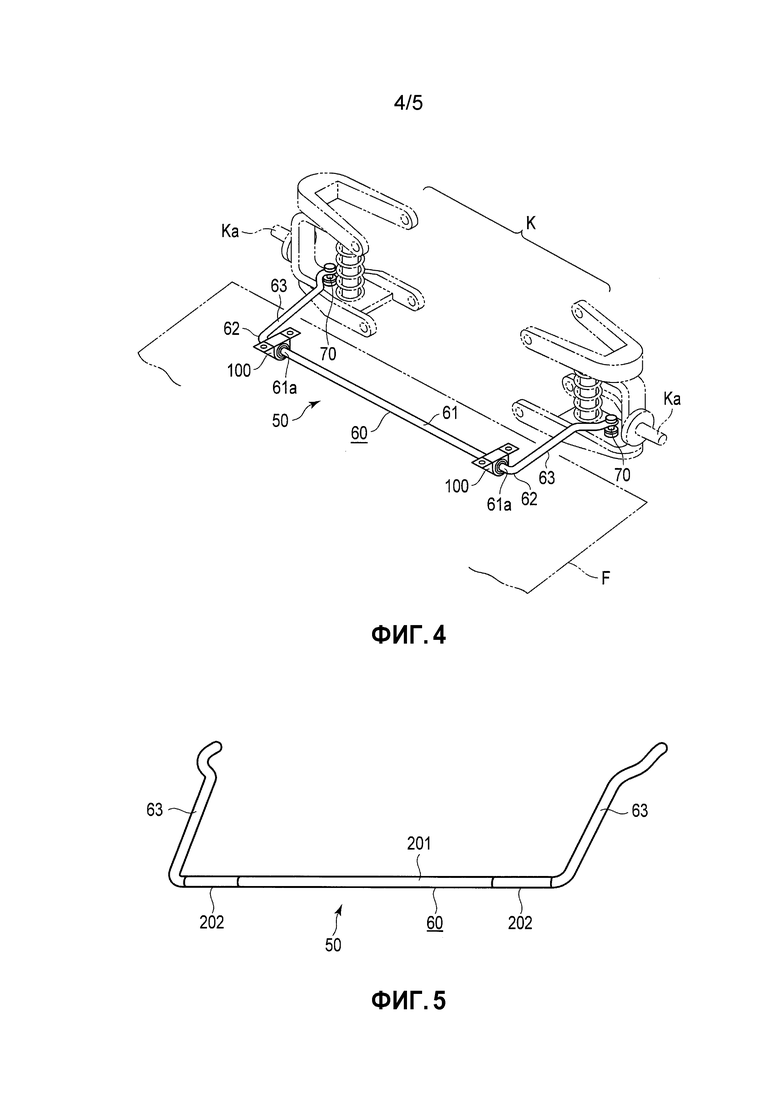

ФИГ.4 представляет собой вид в перспективе, иллюстрирующее подвесной механизм передних колес транспортных средств, снабженный стабилизатором поперечной устойчивости транспортного средства согласно варианту осуществления.

ФИГ.5 представляет собой вид в перспективе, иллюстрирующее стабилизатор поперечной устойчивости, проиллюстрированный на ФИГ.4, за исключением втулки.

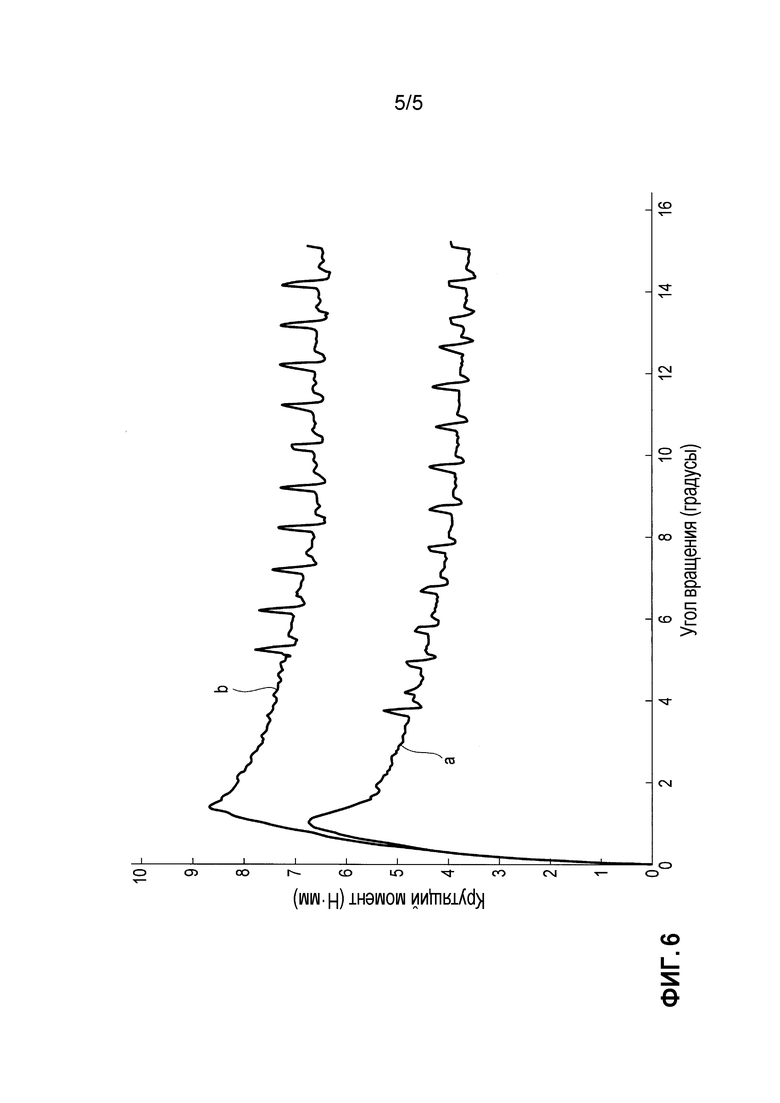

ФИГ.6 представляет собой график, показывающий измеренные значения крутящего момента стабилизатора поперечной устойчивости согласно настоящему изобретению, наряду со значениями крутящего момента стабилизатора поперечной устойчивости для сравнительного примера.

Вариант осуществления изобретения

Некоторые варианты осуществления настоящего изобретения будут описаны ниже со ссылкой на прилагаемые чертежи.

ФИГ.1 представляет собой схематический поперечный разрез, иллюстрирующий пример основной структуры элемента подвески транспортного средства 10 согласно настоящему изобретению.

Элемент 10 подвески транспортного средства, проиллюстрированный на ФИГ.1, содержит тело 11 элемента подвески и защитную пленку 12, которая покрывает поверхность тела 11 элемента подвески.

Тело 11 элемента подвески представляет собой винтовую пружину (проволоку), стабилизатор поперечной устойчивости, плоскую пружину, и т.п., которая составляет колонообразное, цилиндрическое тело или тело в форме прямоугольного параллелепипеда (ФИГ.1 иллюстрирует колонообразное тело). Тело 11 элемента подвески выполнено из металла, в частности, стального материала или обычно пружинного стального материала. Вид пружинной стали особо не ограничен, но может быть упомянут SAE 925, который находится в соответствии с требованиями Общества автомобильных инженеров (Society of Automotive Engineers, SAE) в США. Состав компонентов согласно SAE 9254 (мас.%) составляет C: 0,51-0,59, Si: 1,20-1,60, Mn: 0,60-0,80, Cr: 0,60-0,80 и S: 0,040 максимум, P: 0,030 максимум и Fe: баланс. Другие примеры стального материала могут включать в себя SUP 7, в соответствии со стандартом JIS, и т.п.

Стальной материал тела 11 элемента подвески может содержать слой химической конверсии (не показан) на его поверхности. Слой химической конверсии может быть образован, например, из фосфата, такого как фосфат цинка. Более того, стальной материал тела 11 элемента подвески может быть подвергнут воздействию дробеструйного упрочнения, для повышения долговечности и свойства предотвращения усталости/излома, за счет повышения прочности поверхности, выравнивания напряжения поверхности или обеспечения остаточного напряжения сжатия. При осуществлении, дробеструйное упрочнение выполняют перед обработкой химической конверсией.

Защитная пленка 12, которая обеспечена в виде покрытия поверхности тела 11 элемента подвески, содержит первый 121 слой, непосредственно покрывающий поверхность тела 11 элемента подвески, и второй 122 слой по меньшей мере частично покрывающий поверхность этого первого 121 слоя.

Первый 121 слой содержит эпоксидную смолу. В качестве примера эпоксидной смолы можно привести эпоксидную смолу на основе глицидилового эфира, и его примерами являются бисфенольный диглицидиловый эфир, бисфенольный F-диглицидиловый эфир, и т.п. Эти эпоксидные смолы могут быть использованы по отдельности или в смеси из двух или более из них. Является предпочтительным, чтобы эпоксидная смола обладала эпоксидным эквивалентом 150-550. Эпоксидную смолу можно отверждать путем использования в качестве отвердителя, например, фенола (включая фенольную смолу, такую как новолачную фенольную смолу), дициандиамида или гидразида кислоты (например, дигидразида адипиновой кислоты, дигидразида себациновой кислоты, дигидразида изофталевой кислоты или дигидразида додекана). Таким образом, первый 121 слой может содержать фенольную смолу или другой отвердитель, который отверждает содержащуюся в нем эпоксидную смолу.

В качестве альтернативы, первый 121 слой может содержать полиэфирную смолу в качестве компонента смолы, в дополнение к эпоксидной смоле. Примеры полиэфирной смолы представляют собой полиэфирные смолы, полученные путем переэтерификации и поликонденсации между многоатомным спиртом, таким как этиленгликоль, диэтиленгликоль, триэтиленгликоль, пропандиол, бутандиол, пентандиол или гександиол, и многоосновной карбоновой кислотой, такой как терефталевая кислота, малеиновая кислота, изофталевая кислота, янтарная кислота, адипиновая кислота или себациновая кислота. Эти полиэфирные смолы могут быть использованы по отдельности или в смеси из двух или более из них. Соотношение между эпоксидной смолой и полиэфирной смолой может составлять 25-40: 25-40, в массовом соотношении. Полиэфирная смола также может функционировать в качестве отвердителя эпоксидной смолы.

Таким образом, компонент смолы первого 121 слоя может состоять из эпоксидной смолы или из смеси эпоксидной смолы и полиэфирной смолы. В данном описании, первый слой иногда может называться покрытием на основе эпоксидной смолы.

Первый 121 слой может содержать наполнитель, такой как карбонат кальция или тальк, воск и/или пигмент (например, углеродная сажа).

Пример состава эпоксидной смолы для формирования первого 121 слоя содержит 55-65 мас.% эпоксидной смолы, 15-20 мас.% фенольной смолы (отвердителя), 15-25 мас.% карбоната кальция, 1-2 мас.% воска и 0,6-1 мас.% углеродной сажи. Другой пример состава эпоксидной смолы, который образует первый 121 слой, содержит 25-40 мас.% эпоксидной смолы, 25-40 мас.% фенольной смолы (отвердителя), 15-25 мас.% карбоната кальция, 1-2 мас.% воска и 0,6-1 мас.% углеродной сажи.

Является предпочтительным, чтобы первый 121 слой имел толщину 30-100 мкм, для обеспечения достаточной коррозионной стойкости.

Второй 122 слой, образованный по меньшей мере для частичного покрытия поверхности первого 121 слоя, содержит эпоксидную смолу и фторкаучук. В качестве эпоксидной смолы, может быть использована эпоксидная смола, выполненная из эпоксидной смолы, описанной применительно к первому 121 слою. Является предпочтительным, чтобы эпоксидная смола, используемая в данном случае, была бы того же типа, что и эпоксидная смола, составляющая первый 121 слой.

Является предпочтительным, чтобы фторкаучук, содержащийся во втором 122 слое, представлял собой фторкаучук на основе тетрафторэтилена. Его примерами являются политетрафторэтилен (ПТФЭ), полисополимер тетрафторэтилена/гексафторпропилена (ФЭП), и т.п. Эти фторкаучуки существуют в форме тонких частиц (имеющих средний диаметр частиц 1-6 мкм).

Во втором слое эпоксидная смола и фторкаучук могут присутствовать при массовом соотношении 50-60: 40-50. Компонент смолы второго слоя может состоять из эпоксидной смолы и фторкаучука, и поэтому, в этом описании второй слой может иногда называться покрытием на основе эпоксидной смолы и фторкаучука.

Второй слой может содержать пигмент (например, оксид титана) и другие добавки (например, добавки, описанные выше).

Пример состава эпоксидная смола - фторкаучук для формирования второго слоя содержит менее 10 мас.% тонких частиц ПТФЭ, 10-30 мас.% тонких частиц ФЭП, 20-40 мас.% эпоксидной смолы, 20-40 мас.% оксида титана и произвольно, менее 10 мас.% других добавок. Отвердитель может быть не обязательно.

Является предпочтительным, чтобы второй 122 слой имел толщину 20 мкм или более, для обеспечения достаточного износостойкого свойства и способности к скольжению. Толщина второго 122 слоя обычно составляет 20 мкм или более, но 50 мкм или менее.

Для приготовления защитной пленки 12, во-первых, например, состав смолы на основе эпоксидной смолы (покрытие на основе эпоксидной смолы), описанный выше, наносят на поверхность тела 11 элемента подвески и отверждают путем нагрева, с образованием, таким образом, первого 121 слоя. В этом случае, если тело элемента подвески было подвергнуто дробеструйному упрочнению, температура отверждения задают на уровне 230°C или менее, для того, чтобы не допустить аннулирования выгодного эффекта, оказываемого дробеструйным упрочнением. Таким образом, образуется первый слой. Затем, его поверхность уменьшается, на него путем напыления наносят состав эпоксидная смола - фторкаучук, который затем предварительно высушивают и обжигают, с образованием, таким образом, второго 122 слоя. В этом случае, предварительное высушивание может быть осуществлено, например, при температуре 80-120°C в течение 10-30 минут. Более того, если тело элемента подвески было подвергнуто дробеструйному упрочнению, аналогично указанному выше, температуру обжига задают на уровне при 230°C или менее, для того чтобы не аннулировать выгодный эффект, оказываемый дробеструйном упрочнением. Обжиг может быть осуществлен, например, при температуре 180-220°C в течение 20-40 минут. За счет обжига, эпоксидная смола затвердевает, а частицы фотокаучука плавятся.

ФИГ.2 иллюстрирует пример механизма подвески транспортного средства, в который встроена винтовая пружина согласно варианту осуществления согласно настоящему изобретению. Механизм 21 подвески представляет собой механизм типа стойки Макферсона, обеспеченный в тело 20 транспортного средства. Механизм 21 подвески содержит винтовую пружину (спиральную пружину сжатия) 22, нижнее 23 гнездо пружины, расположенное на нижней стороне винтовой пружины 22, верхнее 24 гнездо пружины, расположенное на верхней стороне винтовой пружины 22, амортизатор 25, крепежный элемент 26, прикрепленный к телу 20 транспортного средства, крепежную скобу 27, прикрепленную к шарнирному элементу стороны вала, и т.п.

Винтовая пружина 22 расположена между нижним 23 гнездом пружины и верхним 24 гнездом пружины в сжатом состоянии. Винтовая пружина 22 и гнезда пружины 23 и 24 составляют пружинное устройство 28. Амортизатор 25 прикрепляют к телу 20 транспортного средства в таком положении, чтобы осевая линия X1 была наклонена к вертикальной линии H, простирающейся вдоль направления вверх-вниз под углом θ.

ФИГ.3 иллюстрирует винтовую пружину 22 в состоянии, когда никакая сжимающая нагрузка не прикладывается (так называемое свободное состояние). Длина винтовой пружины 22 вдоль направления его центральной оси X2 в свободном состоянии задана как свободная длина. Если сжимающая нагрузка приложена вдоль центральной оси X2 винтовой пружины 22, винтовая пружина 22 сжимается вдоль направления, становясь более короткой, чем ее свободная длина. Винтовую пружину 22 прикрепляют к телу 20 транспортного средства в сборном состоянии, при котором она сжимается между нижним 23 гнездом пружины и верхним 24 гнездом пружины.

Как проиллюстрировано на ФИГ.3, винтовая пружина 22 содержит проволочный элемент (проволоку) 30, образованный в виде спиральной формы. Проволока 30 представляет собой пружинную сталь, имеющую круглый поперечный разрез, а вся внешняя поверхность проволочного элемента 30 покрыта покрытием на основе эпоксидной смолы, не показана (соответствующая первому 121 слою на ФИГ.1) для обеспечения антикоррозионного свойства. Винтовая пружина 22 содержит верхнюю 22a концевую поворотную часть, образованную, например, до завершения первого витка, начиная с нижнего 30a конца проводного элемента 30, и нижнюю 22b концевую поворотная часть, образованную до завершения первого витка, начиная с верхнего 30b конца проводного элемента 30. Эффективная часть 22c между концевыми поворотными частями 22b и 22a поворачивается с шагом P. Примером винтовой пружины 22 является цилиндрическая пружина, но пружина 22 может представлять собой любую из различных спиральных пружин сжатия, такую как бочкообразная пружина, пружина в форме песочных часов, конусная винтовая пружина, пружина с переменным шагом и другие пружины согласно спецификации транспортного средства.

Обеспечено покрытие 40 на основе эпоксидной смолы и фторкаучука (соответствующее второму 122 слою на ФИГ.1), покрывающее (частично) периферийную поверхность покрытия на основе эпоксидной смолы, покрывающей часть на проволоке 30 нижней 22a концевой поворотной части.

Винтовую пружину 22 прикрепляют к телу 20 транспортного средства в состоянии, когда она сжата между нижним 23 гнездом пружины и верхним 24 гнездом пружины, для упругой поддержки нагрузки, приложенной к телу 20 транспортного средства. Нижняя 22a концевая поворотная часть находится в контакте с верхней поверхностью гнезда 23 пружины. Верхняя 22b концевая поворотная часть находится в контакте с нижней поверхностью гнезда 24 пружины. Винтовая пружина 22 расширяется до максимума при полной разгрузке, и сжимается до максимума при полной загрузке. Термин «полная разгрузка» относится к состоянию, при котором винтовая пружина 22 расширяется до максимума под действием силы растяжения, приложенной к винтовой пружине 22 вниз, когда тело транспортного средства приподнято. Термин «полная загрузка» относится к состоянию, когда винтовая пружина 22 сжата до максимума под действием нагрузки, приложенной к телу 20 транспортного средства.

Винтовую пружину 22 прикрепляют к амортизатору 25 в предварительно нагруженном состоянии, при сжатии между гнездами 23 и 24 пружины, а затем добавляют к телу 20 транспортного средства. Нагрузку вдоль направления вверх-вниз прикладывают к винтовой пружине 22, прикрепленной к телу 20 транспортного средства. В соответствии с массой нагрузки, винтовая пружина 22 искривляется между нижним 23 гнездом пружины и верхним 24 гнездом пружины. То есть, винтовая пружина 22 расширяется и сжимается между состоянием полной загрузки (состояние максимального сжатия) и состоянием полной разгрузки (состояние максимального расширения) согласно массе нагрузки.

С расширением винтовой пружины 22, зазор между гнездом 23 пружины и нижней 22a концевой поворотной частью открывается больше, и в него может попасть постороннее вещество, такое как песок. Напротив, если винтовая пружина 22 сжата, зазор между гнездом 23 пружины и нижней 22a концевой поворотной частью становится узким. В результате, если между нижней 22a концевой поворотной частью и проволочным элементом 30 попадает твердое постороннее вещество, такое как песок, покрытие на основе эпоксидной смолы винтовой пружины 22 может отслоиться, или проволока 30 может повредиться, что может вызвать коррозию в проволоке 30 и/или раннюю поломку, которая начинается с растрескивания поверхности. Более того, при низкой температуре также может ослабнуть стойкость к скалыванию.

Однако, в этом варианте осуществления создают покрытие 40 на основе эпоксидной смолы и фторкаучука, для защиты покрытия на основе эпоксидной смолы части проволоки 30 в нижней 22a концевой поворотной части. При наличии этой структуры, концевая поворотная часть винтовой пружины находится в контакте с сопряженной частью (гнездом пружины), для предотвращения явления истирания покрытия на основе эпоксидной смолы или проволоки. Кроме того, можно затормозить коррозию проволоки 30, которая может быть вызвана попаданием инородного вещества, такого как песок, между гнездом 23 пружины и проволочным элементом 30. Поэтому, можно подавить разрыв проволоки 30, который может быть вызван коррозией, что, таким образом, дает возможность повысить долговечность. Одной возможной причиной этого является то, что фторкаучук, содержащийся во втором слое, обладает низким коэффициентом трения и обладает высокой стойкостью к истиранию.

Здесь, в примере, описанном выше, покрытие 40 на основе эпоксидной смолы и фторкаучука создают на нижней 22a концевой поворотной части, но настоящее изобретение не ограничено этим примером. Покрытие 40 на основе эпоксидной смолы и фторкаучука может быть образовано на верхней 22b концевой поворотной части, или даже на всей проволоке 30.

ФИГ.4 иллюстрирует пример механизма K подвески транспортного средства, в котором установлен стабилизатор согласно варианту осуществления настоящего изобретения. ФИГ.5 представляет собой вид в перспективе, показывающее стабилизатор 50 транспортного средства в состоянии, когда втулки 100 стабилизатора удалены.

Стабилизатор 50 транспортного средства содержит стабилизатор 60 поперечной устойчивости, образованный из полого или сплошного элемента, втулки 100 стабилизатора, которые прикрепляют стабилизатор 60 поперечной устойчивости к раме F тела транспортного средства, и соединения 70 стабилизатора, которые связывают наконечники 63a стабилизатора 60 поперечной устойчивости с рабочими частями механизма K подвески.

Стабилизатор 60 поперечной устойчивости содержит торсионную 61 часть, приданную мосту вдоль направления ширины тела транспортного средства, плечевые 62 части, расположенные соответственно на обоих концах торсионной 61 части, и части 63 рычага, простирающиеся вдоль направления вверх-вниз транспортного средства, соответственно, от плечевых 62 частей, и имеет приблизительно U-образную форму.

Стабилизатор 60 поперечной устойчивости обладает функцией стабильного удерживания система K подвески K посредством силы противодействия кручению по отношению к кручению, создаваемому на торсионной 61 части частями 63 рычага, функционирующими вследствие движения вверх-вниз рабочей части системы K подвески K. Поперечный разрез стабилизатора 60 поперечной устойчивости может быть круглым.

Механизм K подвески представляет собой, например, механизм подвески типа двойного поперечного рычага подвески и включает в себя осевые части Ka, обеспеченный на его правой и левой сторонах, к которым прикреплены передние колеса, и т.п (не показаны).

Как проиллюстрировано на ФИГ.5, на всей поверхности стабилизатора 60 поперечной устойчивости может быть обеспечено покрытие 201 на основе эпоксидной смолы (соответствующее первому 121 слою на ФИГ.1). Затем, покрытия на основе эпоксидной смолы и фторкаучука формируют поверх покрытия 201 на основе эпоксидной смолы. Здесь является выгодным создания покрытия на основе эпоксидной смолы и фторкаучука на периферийных поверхностях частей стабилизатора 60 поперечной устойчивости, которые приводят в контакт со втулками 100 при его установке (покрытия 202 на основе эпоксидной смолы и фторкаучука).

Как было описано выше, на заданных позициях стабилизатора 50 устанавливают втулки 100, которые покрывают покрытием 201 на основе эпоксидной смолы и дополнительным покрытием 202 на основе эпоксидной смолы и фторкаучука.

Стабилизатор 50 поперечной устойчивости транспортного средства, образованный как было указано выше, функционирует следующим образом. То есть, предположим, например, что в ходе движения транспортного средства колесо едет в выбоину, и одна сторона системы K подвески K снижается. Таким образом, между правой и левой частями 63 рычага образуется угол захвата, или угол захвата расширяется к искривленной торсионной 61 части, вследствие чего создается сила противодействия кручению. Благодаря силе противодействия кручению, торсионная 61 часть приходит в исходное состояние, для приведения механизма K подвески назад в исходное положение.

В ходе вышеописанной работы, частицы грязи, песка и/или гравия могут попадать в зазор между стабилизатором 60 поперечной устойчивости и втулкой 100, вызывая повреждение на эпоксидном покрытии и втулке 100. Однако, как было описано выше, покрытие 202 на основе эпоксидной смолы и фторкаучука создают поверх покрытия 201 на основе эпоксидной смолы между стабилизатором 60 поперечной устойчивости и втулкой 100, и поэтому такое повреждение может быть предотвращено. В дополнение, с помощью покрытия 202 на основе эпоксидной смолы и фторкаучука, шум, вызванный трением между стабилизатором 60 поперечной устойчивости и втулкой 100, можно предотвратить или снизить.

Для этого, были описаны варианты осуществления, в которых покрытие согласно настоящему изобретению наносят на винтовую пружину и стабилизатор поперечной устойчивости в качестве элементов подвески транспортного средства, но настоящее изобретение применимо также для других элементов подвески транспортного средства. Например, другой вариант осуществления настоящего изобретения может представлять собой механизм подвески, в который встроена плоская пружина. При формировании покрытия на основе эпоксидной смолы и фторкаучука согласно настоящему изобретению на плоской пружине, можно предотвратить захват твердых инородных частиц, например, песка и гравия. В результате, можно предотвратить коррозию или поломку, которая может быть вызвана соударением, и поэтому может быть повышена долговечность. Более того, можно предотвратить или снизить возникновение шума, вызванного трением между плоскими пружинами, что является другим выгодным эффектом. Кроме того, можно предотвратить повышение коэффициента динамического трения в диапазоне минутных частот, и поэтому становится возможным повысить комфорт езды, особенно движения по автомагистрали, где непрерывно создаются небольшие вибрации.

Примеры

Настоящее изобретение будет описано в виде Примеров, приведенных ниже.

Пример

На всю внешнюю периферийная поверхность стабилизатора поперечной устойчивости, обладающую диаметром 23 мм и образованную из SUP 9, было нанесено порошковое покрытие из состава эпоксидной смолы, с компонентами, указанными ниже, которое было затем обожжено в атмосфере при 180°C в течение 20 минут. Таким образом, было сформировано покрытие на основе эпоксидной смолы, обладающее толщиной 80-120 мкм.

<Состав эпоксидной смолы>

57-63 мас.% эпоксидной смолы (сополимер бисфенол-A-диглицидилового эфира/бисфенол-F-диглицидилового эфира);

18-20 мас.% отвердителя (глицидил для крышки клемм поли (бисфенол A/эпилоргидрин: CAS No. 25036-25-3);

18-25 мас.% карбоната кальция; и

0,8-1,0 мас.% черных пигментов (углеродной сажи).

Состав эпоксидная смола - фторкаучук с компонентами, указанными ниже, был нанесен на заданные части покрытия на основе эпоксидной смолы, которое затем было высушено при 100°C в течение 20 минут и обожжено при 200°C в течение 20 минут, с образованием покрытия на основе эпоксидной смолы и фторкаучука, обладающего толщиной 40-60 мкм и шириной 100±5 мм.

<Состав эпоксидная смола - фторкаучук>

25-35 мас.% эпоксидной смолы (сополимер бисфенол-A- диглицидиловый эфир/бисфенол-F-диглицидиловый эфир/сложный полиэфир);

5-10 мас.% тонких частиц ПТФЭ;

15-25 мас.% тонких частиц ФЭП; и

25-35 мас.% оксида титана.

Втулки, выполненные из этилен-пропилен-диенового каучука, были прикреплены поверх покрытия на основе эпоксидной смолы и фторкаучука.

Затем, втулки были закреплены, оба конца стабилизатора поперечной устойчивости были закручены в одном и том же направлении вращения при скорости вращения 0,5 градусов в секунду, а крутящий момент был измерен при различных углах вращения. Стабилизатор поперечной устойчивости, не покрытый покрытием на основе эпоксидной смолы и фторкаучука, был измерен аналогичным образом, с точки зрения крутящего момента. Результаты показаны на ФИГ.6. На ФИГ.6, кривая a иллюстрирует результаты для стабилизатора поперечной устойчивости, покрытого покрытием на основе эпоксидной смолы и фторкаучука, тогда как curve b иллюстрирует результаты для стабилизатора поперечной устойчивости без сформированного на нем покрытия на основе эпоксидной смолы и фторкаучука.

Как видно из результатов, показанных на ФИГ.6, стабилизатор поперечной устойчивости с нанесенным покрытием на основе эпоксидной смолы и фторкаучука, продемонстрировал достаточно низкие значения крутящего момента, по сравнению со стабилизатором поперечной устойчивости без сформированного на нем покрытия на основе эпоксидной смолы и фторкаучука. Результаты показывают, что стабилизатор поперечной устойчивости с нанесенным покрытием на основе эпоксидной смолы и фторкаучука обладал меньшим трением относительно втулок, и обеспечивает свойство износостойкости, и скольжение также является достаточно надежным, что указывает на то, что шум, вызванный трением между стабилизатором поперечной устойчивости и втулками можно предотвратить или снизить. Более того, стабилизатор поперечной устойчивости с нанесенным покрытием на основе эпоксидной смолы и фторкаучука обладает низким коэффициентом трения, и поэтому крупинки грязи, песка и/или гравия не могут легко попасть в зазоры между стабилизатором поперечной устойчивости и втулками. Следовательно, можно ожидать, что нижележащее эпоксидное покрытие и втулка могут быть предохранены от повреждения.

Перечень ссылочных позиций

10 - Элемент подвески транспортного средства,

11 - Основное тело элемента подвески,

12 - Защитная пленка,

121 - Первый слой защитной пленки,

122 - Второй слой защитной пленки,

20 - Тело транспортного средства,

21 - Механизм подвески,

22 - Винтовая пружина,

22a - Нижняя концевая поворотная часть,

22b - Верхняя концевая поворотная часть,

23 - Нижнее гнездо пружины,

24 - Верхнее гнездо пружины,

28 - Пружинное устройство,

30 - Проволочный элемент,

30a - Нижний конец,

30b - Верхний конец,

40 - Покрытие на основе эпоксидной смолы и фторкаучука,

50 - Стабилизатор,

60 - Стабилизатор поперечной устойчивости,

61 - Торсионная часть,

62 - Плечевая часть,

63 - Часть рычага,

100 - Стабилизатор втулка,

201 - Покрытие на основе эпоксидной смолы,

202 - Покрытие на основе эпоксидной смолы и фторкаучука

Изобретение относится к элементу подвески транспортного средства. Элемент подвески транспортного средства содержит тело элемента подвески транспортного средства, выполненное из металла, первый слой, обеспеченный для покрытия поверхности тела, и второй слой, обеспеченный для покрытия по меньшей мере части поверхности первого слоя. Первый слой содержит эпоксидную смолу, а второй слой содержит эпоксидную смолу и фторкаучук. Фторкаучук присутствует в форме частиц. Достигается упрочнение элемента подвески транспортного средства. 16 з.п. ф-лы, 6 ил.

1. Элемент подвески транспортного средства, содержащий:

тело элемента подвески транспортного средства, выполненное из металла;

первый слой, обеспеченный для покрытия поверхности тела; и

второй слой, обеспеченный для покрытия по меньшей мере части поверхности первого слоя,

при этом первый слой содержит эпоксидную смолу, а

второй слой содержит эпоксидную смолу и фторкаучук,

причем фторкаучук присутствует в форме частиц.

2. Элемент подвески транспортного средства по п. 1, в котором эпоксидные смолы, которые содержат соответственно первый слой и второй слой, обладают эпоксидным эквивалентом соответственно 150-550.

3. Элемент подвески транспортного средства по п. 1 или 2, в котором первый слой содержит фенольную смолу в качестве отвердителя, который отверждает эпоксидную смолу.

4. Элемент подвески транспортного средства по п. 3, в котором первый слой содержит 55-65 мас.% эпоксидной смолы, 15-20 мас.% фенольной смолы в качестве отвердителя, 15-25 мас.% карбоната кальция, 1-2 мас.% воска и 0,6-1 мас.% углеродной сажи.

5. Элемент подвески транспортного средства по п. 1 или 2, в котором первый слой дополнительно содержит полиэфирную смолу.

6. Элемент подвески транспортного средства по п. 5, в котором первый слой содержит эпоксидную смолу и полиэфирную смолу при массовом соотношении 25-40:25-40.

7. Элемент подвески транспортного средства по п. 5 или 6, в котором первый слой содержит 25-40 мас.% эпоксидной смолы, 25-40 мас.% полиэфирной смолы, 15-25 мас.% карбоната кальция, 1-2 мас.% воска и 0,6-1 мас.% углеродной сажи.

8. Элемент подвески транспортного средства по любому из пп. 1-7, в котором первый слой имеет толщину 30-100 мкм.

9. Элемент подвески транспортного средства по любому из пп. 1-8, в котором фторкаучук присутствует в форме частиц, имеющих средний диаметр частиц 1-6 мкм.

10. Элемент подвески транспортного средства по п. 9, в котором фторкаучук представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из политетрафторэтилена (ПТФЭ) и сополимера тетрафторэтилена/гексафторпропилена (ФЭП).

11. Элемент подвески транспортного средства по п. 9 или 10, в котором второй слой содержит эпоксидную смолу и фторкаучук при массовом соотношении 50-60:40-50.

12. Элемент подвески транспортного средства по п. 10 или 11, в котором второй слой содержит менее 10 мас.% от частицы ПТФЭ, 10-30 мас.% от частиц ФЭП, 20-40 мас.% эпоксидной смолы и 20-40 мас.% оксида титана.

13. Элемент подвески транспортного средства по любому из пп. 1-12, в котором второй слой имеет толщину 20 мкм или более и 50 или менее.

14. Элемент подвески транспортного средства по любому из пп. 1-13, в котором тело подвергнуто процессу дробеструйной обработки.

15. Элемент подвески транспортного средства по любому из пп. 1-14, в котором тело содержит слой химической конверсии на его поверхности.

16. Элемент подвески транспортного средства по любому из пп. 1-15, в котором тело представляет собой винтовую пружину, а второй слой обеспечен по меньшей мере на концевой поворотной части.

17. Элемент подвески транспортного средства по любому из пп. 1-15, в котором тело представляет собой стабилизатор, а второй слой обеспечен по меньшей мере на части, на которой установлена втулка.

| JP 2005171297 A, 30.06.2005 | |||

| JP 2008229518 A, 02.10.2008 | |||

| WO 2014013827 A1, 23.01.2014 | |||

| JP 2007308067 A, 29.11.2007. |

Авторы

Даты

2018-10-02—Публикация

2015-08-07—Подача