Настоящее изобретение относится к способу изготовления источника теплоты.

В уровне техники был предложен ряд образующих аэрозоль изделий, в которых табак нагревают, а не сжигают. Одна из целей таких «нагреваемых» образующих аэрозоль изделий состоит в уменьшении содержания известных вредных компонентов дыма, которые образуются в результате сгорания и пиролитической деградации табака в обычных сигаретах. В нагреваемом образующем аэрозоль изделии одного известного типа аэрозоль образуется в результате теплопередачи от горючего источника теплоты на образующий аэрозоль субстрат, расположенный ниже по потоку относительно горючего углеродсодержащего источника теплоты. Во время курения летучие соединения выделяются из субстрата, образующего аэрозоль, в результате теплопередачи от горючего источника теплоты и захватываются воздухом, втягиваемым через образующее аэрозоль изделие. Когда происходит охлаждение выделенных соединений, они конденсируются с образованием аэрозоля, вдыхаемого пользователем.

Например, в документе WO-A2-2009/022232 раскрыто курительное изделие, содержащее горючий источник теплоты, субстрат, образующий аэрозоль, расположенный ниже по потоку относительно горючего источника теплоты, и теплопроводный элемент, окружающий и находящийся в непосредственном контакте с задней частью горючего источника теплоты и смежной передней частью субстрата, образующего аэрозоль.

Известно, что горючие источники теплоты для использования в таких образующих аэрозоль изделиях изготавливаются в многостадийном процессе, в котором источник теплоты образуется путем прессования материала в виде частиц с образованием твердого источника теплоты. Известно, что материал в виде частиц является материалом на основе углерода и материалом не на основе углерода и может также содержать связующее для улучшения структурных свойств источника теплоты. Затем в последующем процессе к источнику теплоты прикрепляют теплопроводящий элемент.

Таким образом, целью настоящего изобретения является создание способа изготовления, который повышает эффективность изготовления горючих источников теплоты.

Изобретение относится к способу изготовления источника теплоты для образующего аэрозоль изделия. Способ включает обеспечение пресс-формы, образующей полость, имеющую первое отверстие; обеспечение камеры над указанной полостью, причем камера имеет второе отверстие, соединенное по текучей среде с первым отверстием; размещение компонента в виде частиц в камере; сжатие компонента в виде частиц в камере до первого давления с его принудительным протеканием в указанную полость; и сжатие компонента в виде частиц в полости до второго давления, которое выше, чем указанное первое давление, с образованием источника теплоты.

Преимущество такого способа заключается в минимизации количества отходов от компонента в виде частиц и источников теплоты. К тому же, источники теплоты могут быть изготовлены быстрее, чем с помощью других способов вследствие уменьшения процента брака.

Предпочтительно указанный источник теплоты представляет собой горючий источник теплоты.

Предпочтительно указанный компонент в виде частиц содержит углеродсодержащий материал.

В контексте данного документа термин «углеродсодержащий» используется для описания источников теплоты и компонентов в виде частиц, содержащих углерод.

В вариантах осуществления, в которых компонент в виде частиц является углеродсодержащим, первый компонент в виде частиц предпочтительно имеет содержание углерода по меньшей мере приблизительно 35 процентов, более предпочтительно - по меньшей мере приблизительно 45 процентов, наиболее предпочтительно - по меньшей мере приблизительно 55 процентов по сухому весу первого компонента в виде частиц. В некоторых предпочтительных вариантах осуществления первый компонент в виде частиц предпочтительно имеет содержание углерода по меньшей мере приблизительно 65 процентов по сухому весу первого компонента в виде частиц.

Компоненты в виде частиц, используемые в способах согласно настоящему изобретению для изготовления горючих углеродсодержащих источников теплоты, могут содержать одну или несколько добавок с целью улучшения характеристик горючего углеродсодержащего источника теплоты. Подходящие добавки включают в себя, но без ограничения, добавки, способствующие укреплению горючего углеродсодержащего источника теплоты (например, спекающие добавки), добавки, способствующие воспламенению горючего углеродсодержащего источника теплоты (например, окислители, такие как перхлораты, хлораты, нитраты, пероксиды, перманганаты, цирконий и их комбинации), добавки, способствующие горению горючего углеродсодержащего источника теплоты (например, калий и соли калия, такие как калия цитрат), и добавки, способствующие разложению одного или нескольких газов, создаваемых горением горючего углеродсодержащего источника теплоты (например, катализаторы, такие как CuO, Fe2O3 и Al2O3).

В случае если способы согласно настоящему изобретению используются для изготовления горючих углеродсодержащих источников теплоты для образующих аэрозоль изделий, по меньшей мере один из компонентов в виде частиц содержит углерод. Предпочтительно по меньшей мере один из компонентов в виде частиц содержит средство воспламенения. В некоторых вариантах осуществления по меньшей мере один из компонентов в виде частиц может содержать углерод и средство воспламенения.

В вариантах осуществления, в которых первый компонент в виде частиц содержит средство воспламенения, первый компонент в виде частиц предпочтительно имеет содержание средства воспламенения меньшее или равное приблизительно 60 процентам, более предпочтительно - меньшее или равное приблизительно 50 процентам, наиболее предпочтительно - меньшее или равное приблизительно 40 процентам по сухому весу. В некоторых предпочтительных вариантах осуществления первый компонент в виде частиц предпочтительно имеет содержание средства воспламенения, меньшее или равное приблизительно 30 процентам по сухому весу.

В контексте данного документа термин «средство воспламенения» используется для обозначения материала, выделяющего энергию и/или кислород в процессе воспламенения горючего источника теплоты, причем скорость выделения этим материалом энергии и/или кислорода не ограничена диффузией кислорода, содержащегося в окружающем воздухе. Иначе говоря, скорость выделения энергии и/или кислорода указанным материалом в процессе воспламенения горючего источника теплоты является в значительной степени независимой от скорости поступления к материалу кислорода из окружающего воздуха. В контексте данного документа термин «средство воспламенения» используется также для обозначения элементарного металла, выделяющего энергию в процессе воспламенения горючего источника теплоты, причем температура воспламенения элементарного металла ниже приблизительно 500°С, и теплота сгорания элементарного металла составляет по меньшей мере приблизительно 5 кДж/г.

В контексте данного документа термин «средство воспламенения» не распространяется на соли щелочных металлов карбоновых кислот (таких как лимоннокислые соли щелочных металлов, уксуснокислые соли щелочных металлов и янтарнокислые соли щелочных металлов), галогенидные соли щелочных металлов (такие как хлоридные соли щелочных металлов), карбонатные соли щелочных металлов или фосфатные соли щелочных металлов, которые, как считается, модифицируют горение углерода. Даже присутствуя в большом количестве относительно общей массы горючего источника теплоты, эти соли щелочных металлов не высвобождают достаточно энергии в процессе воспламенения горючего источника теплоты, чтобы создать приемлемый аэрозоль при первых затяжках.

Примеры подходящих окислителей включают, но без ограничения: нитраты, такие как, например, нитрат калия, нитрат кальция, нитрат стронция, нитрат натрия, нитрат бария, нитрат лития, нитрат алюминия и нитрат железа; нитриты; другие органические и неорганические нитросоединения; хлораты, такие как, например, хлорат натрия и хлорат калия; перхлораты, такие как, например, перхлорат натрия; хлориты; броматы, такие как, например, бромат натрия и бромат калия; перброматы; бромиты; бораты, такие как, например, борат натрия и борат калия; ферраты, такие как, например, феррат бария; ферриты; манганаты, такие как, например, манганат калия; перманганаты, такие как, например, перманганат калия; органические пероксиды, такие как, например, пероксид бензоила и пероксид ацетона; неорганические пероксиды, такие как, например, пероксид водорода, пероксид стронция, пероксид магния, пероксид кальция, пероксид бария, пероксид цинка и пероксид лития; супероксиды, такие как, например, супероксид калия и супероксид натрия; иодаты; периодаты; иодиты; сульфаты; сульфиты; другие сульфоксиды; фосфаты; фосфинаты; фосфиты и фосфаниты.

В контексте данного документа термин «компонент в виде частиц» используется для описания любого текучего материала в виде частиц или комбинации материалов в виде частиц, включая, но без ограничения, порошки и гранулы. Компоненты в виде частиц, используемые в способах согласно настоящему изобретению, могут содержать два или более различных типов материалов в виде частиц. Компоненты в виде частиц, используемые в способах согласно настоящему изобретению, могут содержать две или более разных композиций материалов в виде частиц.

Компонент в виде частиц используется для реализации источника теплоты. С целью реализации такого источника компонент в виде частиц прессуют посредством штамповочного пресса или пресс-формы, которая содержит специальную полость, в которую посредством первого отверстия вносится компонент в виде частиц, и где его затем трансформируют в требуемый объем, форму и плотность путем прикладывания давления, равного или меньшего, чем второе значения давления, для создания желаемого источника теплоты.

Перед достижением полости компонент в виде частиц сначала помещают в камеру, например, в бак, который может располагаться над или вблизи полости штамповочного пресса или пресс-формы и сообщается по текучей среде с ними. Соединение по текучей среде между камерой и полостью может быть реализовано, например, путем формирования второго отверстия в камере и соединения его с первым отверстием полости.

Таким образом, количество компонента в виде частиц должно быть выпущено из камеры и введено в полость, где должно прикладываться давление в полости, равное или меньшее, чем второе давление. Однако если перемещение компонента в виде частиц из камеры в полость происходит только вследствие силы тяжести, например, посредством скольжения, может возникнуть несколько проблем.

Второе давление, прикладываемое к компоненту в виде частиц для сжатия его в источник теплоты имеет заданное значение, и это значение предпочтительно достигается с довольно высокой точностью вследствие того, что если источник теплоты имеет слишком высокую плотность, например, вследствие прикладывания слишком высокого второго давления, удаление из частиц газов, образующихся при сжигании источника теплоты, может быть затруднено, что может создать внутреннее напряжение, которое может разрушить источник теплоты на части, которые могут выпадать из изделия, генерирующего аэрозоль.

Проблема возникает, когда сила тяжести недостаточна для того, чтобы обеспечить надлежащее количество компонента в виде частиц, попавшего в полость, что приводит к ее частичному заполнению. Поэтому, когда указанное второе давление прикладывается к частично заполненной полости, полученный в результате этого источник теплоты должен быть отбракован, что приведет к бесполезному расходованию компонента в виде частиц и времени изготовления.

Причиной этой проблемы может быть то, что механическая текучесть компонента в виде частиц, частично определяемая распределением гранулометрии и влажностью частиц, слишком мала относительно диаметра полости. Однако обе эти величины, диаметр полости и механическая текучесть компонента в виде частиц, не могут быть легко изменены.

Поскольку диаметры полостей определяются в соответствии с общепринятыми на рынке диаметрами изделия, генерирующего аэрозоль, и используются многим другим оборудованием, подразумеваемым в процессе изготовления, эти диаметры не могут быть скорректированы в соответствии с тем, чтобы они были механически подходящими для компонента в виде частиц.

Кроме того, плотность компонента в виде частиц не может быть изменена без изменения его состава, который был определен и поддерживался постоянным с особой тщательностью для оптимизации его тепловыделения.

Согласно настоящему изобретению для решения вышеуказанных проблем на компонент в виде частиц прикладывается дополнительное давление, когда частицы все еще находятся в камере и еще не находятся в полости. Это давление, которое достигает первого значения давления, «заставляет» частицы выпадать из камеры в полость. Таким образом, вероятно, в полости присутствует правильное количество компонента в виде частиц.

Предпочтительно, когда правильное количество компонента в виде частиц попадает в полость, камера перемещается в сторону, оставляя только компонент в виде частиц, который находится в полости, и экономит другие частицы, которые засыпают в камеру для следующих применений. Этот этап может быть выполнен до или после прикладывания давления в полости, равного или меньшего, чем второе давление.

Вследствие прикладывания давления, равного или меньшего, чем первое давление, механическая текучесть компонента в виде частиц не является препятствием для правильного заполнения полости. Адаптация давления в камере, равного или меньшего, чем первое давление, к механической текучести компонента в виде частиц позволяет получить желаемое заполнение полости любым компонентом в виде частиц при различных внешних условиях, например, при наличии большей или меньшей влажности, которая может изменять текучесть компонента в виде частиц. Значение первого давления может по существу свободно изменяться противоположно величине второго давления, которое по существу постоянно, как объяснялось выше. Однако при таком свободном изменении первое давление не равно или превышает второе давление, поскольку прикладывание давления внутри камеры, равного или меньшего, чем первое давление, предпочтительно не уплотняет компонент в виде частиц в один плотный предмет, как прикладывание второго давления, но все же позволяет частицам, образующим компонент в виде частиц, двигаться самостоятельно или небольшими скоплениями, избегая препятствия в первом отверстии полости.

Кроме того, прикладывание давления в камере, равного или меньшего, чем первое давление, обеспечивает быстрый поток частиц в полость, ускоряя процесс изготовления.

После прикладывания давления в камере, равного или меньшего, чем первое давление, давление в полости, равное или меньшее, чем второе давление, прикладывается к компоненту в виде частиц в полости для его уплотнения. Величина второго давления не изменяется при наличии давления, равного или меньшего, чем первое давление, поэтому его можно оптимизировать для достижения правильной плотности источника теплоты, например, для надлежащего выделения газа во время сгорания.

Полученные в результате уплотненные частицы затем при необходимости выталкиваются из полости и обрабатываются, чтобы стать источником теплоты.

Предпочтительно способ согласно настоящему изобретению между фазой сжатия компонента в виде частиц при давлении в камере, равном или меньшем, чем первое давление, и фазе сжатия компонента в виде частиц при давлении в полости, равном или меньшем, чем второе давление, включает этап, в течение которого не прикладывается никакое давление, за исключением атмосферного давления, к указанному компоненту в виде частиц в течение заданного времени. Компонент в виде частиц в соответствии со способом согласно настоящему изобретению предпочтительно не подвергают непрерывно увеличивающемуся давлению. Предпочтительно частицы подвергают двум отдельным этапам, на которых в течение заданного интервала времени прикладывают разные давления: давление, равное или меньшее, чем первое давление, и давление, равное или меньшее, чем второе давление, соответственно. Между прикладыванием давления, равного или меньшего, чем первое давление, и прикладыванием давления, равного или меньшего, чем второе давление, предпочтительно, в течение заданного интервала времени не прикладывают никакого давления, за исключением атмосферного давления. Например, прикладывание давления может осуществляться следующим образом. Давление в камере, равное или меньшее, чем первое давление, проталкивает компонент в виде частиц в полость. Затем камеру предпочтительно отодвигают от полости, и во время этого сдвига прерывается прикладывание давления: к частицам не прикладывают никакого давления, за исключением стандартного атмосферного давления. Затем прикладывают давление в полости, равное или меньшее, чем второе давление, и посредством этого давления компонент в виде частиц уплотняется в источник теплоты.

Два этапа давления могут следовать один за другим, без интервала времени между ними. Предпочтительно этап сжатия указанного компонента в виде частиц в полости давлением, равным или меньшим второму давлению, происходит только тогда, когда завершается этап сжатия компонента в виде частиц в камере давлением, равным или меньшим первому давлению.

Давление в камере, равное или меньшее, чем первое давление, может прикладываться множеством различных способов, которые все охватываются настоящим изобретением. Способ предпочтительно включает обеспечение потока текучей среды в камере для проталкивания указанного компонента в виде частиц к указанной полости. Поток текучей среды, действующий на компонент в виде частиц, обеспечивает давление, равное или меньшее, чем первое давление. Это давление может быть при необходимости регулируемым, изменяющим скорость потока текучей среды. Более предпочтительно поток текучей среды включает поток воздуха. Воздух является дешевой и легко управляемой текучей средой, и поэтому он предпочтительно используется в настоящем способе.

Когда применяется данный поток текучей среды, предпочтительно способ включает этап уплотнения текучей среды камеры в пресс-форме. Таким образом, поток текучей среды может создавать давление в камере, которое выше атмосферного давления и равно или меньше первого давления. Когда камеру отодвигают от полости, устраняется герметизация текучей среды, и давление в камере и в полости может вернуться обратно к атмосферному давлению.

Предпочтительно предусмотрен трубопровод, соединяющий камеру с резервуаром для текучей среды. С целью получения потока текучей среды для проталкивания частиц к полости, камера предпочтительно соединяется с резервуаром для текучей среды, например резервуаром для воздуха, в котором содержится текучая среда. Предпочтительно вентилятор или нагнетатель, например, расположенный внутри резервуара для потока, сообщает текучей среде необходимую скорость и интенсивность потока в направлении компонента в виде частиц.

Давление в камере, равное или меньшее, чем первое давление, может быть сообщено посредством первого механического прессующего устройства для сжатия указанного компонента в виде частиц в направлении полости. Механическое прессующее устройство и поток воздуха могут также использоваться совместно, сообщая оба давления, сумма которых формирует общее давление, равное или меньшее, чем первое давление, на компонент в виде частиц, чтобы он тек в надлежащем количестве в полость. Механическое прессующее устройство может содержать подвижную стенку, например, стенку камеры, которая перемещает компонент в виде частиц в направлении второго отверстия. Указанное механическое прессующее устройство может содержать пуансон с возможностью перемещения вниз. Если используется механическое прессующее устройство для прикладывания давления в камере, равного или меньшего, чем первое давление, к компоненту в виде частиц, предпочтительно также в камере присутствует датчик прикладываемого в камере давления, чтобы генерировать, например, сигналы обратной связи, впоследствии используемые для увеличения, уменьшения или остановки при необходимости прикладывания давление в камере.

Предпочтительно способ включает этап определения веса компонента в виде частиц, присутствующего внутри полости. Более предпочтительно способ также включает этап прерывания сжатия внутри указанной камеры, когда указанный вес частиц в полости превышает установленный порог для полости. Количество частиц внутри полости предпочтительно тщательно контролируется для получения источника теплоты желаемого размера и плотности. С целью проверки того, было ли протолкнуто внутрь полости надлежащее количество компонента в виде частиц посредством давления в камере, равного или меньшего, чем первое давление, в полости содержится датчик для проверки количества частиц. Датчик определяет вес компонента в виде частиц, попавшего в полость, и, предпочтительно, если достигнут определенный порог, который называется установленным порогом для полости, посылает сигнал для прерывания первого давления в камере. Вес компонента в виде частиц внутри полости может отображаться визуально, и оператор может вручную прерывать прикладывание давления в камере.

Предпочтительно способ согласно настоящему изобретению включает этап регулировки прикладываемого давления во время этапа сжатия внутри камеры. Таким образом, давление в камере может всегда изменяться вплоть до первого давления, например, на основании количества присутствующего в полости компонента в виде частиц. Изменения давления в камере могут иметь заданные закономерности. Более предпочтительно изменение давления в камере включает медленное увеличение давления во время этапа сжатия внутри указанной камеры до тех пор, пока вес материала в виде частиц внутри указанной полости не достигнет установленного порога.

Предпочтительно способ согласно настоящему изобретению включает этап регулировки прикладываемого давления во время этапа сжатия внутри полости. Давление в камере или в полости может регулироваться таким образом, что оно прикладывается на разных последующих подэтапах, например, на подэтапах в количестве равном N. На каждом подэтапе последовательности давление достигает максимального значения, максимальное значение давления каждого подэтапа предпочтительно равно или меньше максимального значения давления последующего подэтапа. Это означает, что давление в полости поднимается до второго давления за N подэтапов, и на каждом j-том подэтапе при j=1,…,N максимальное достигнутое давление равно Pj при Pj ≤ Pj+1 и где PN=второму давлению.

Предпочтительно в способе согласно настоящему изобретению давление в полости, равное или меньшее, чем второе давление, прикладывается на множестве из N подэтапов. Еще более предпочтительно давление, равное или меньшее, чем второе давление, прикладывается на N ≤ пяти подэтапах. Предпочтительно количество подэтапов равно N=трем. Регулировка давления, прикладываемого в полости, как в случае прикладывания давления на разных подэтапах, позволяет иметь более однородную плотность внутри источника теплоты.

Первое давление предпочтительно оптимизируется для проталкивания компонента в виде частиц внутрь полости и в то же время для избежания чрезмерного уплотнения, что предотвращает засорение. Предпочтительно указанное первое давление находится в диапазоне от приблизительно 0,005 мегапаскаля (5*103 Н/м2) до приблизительно 0,5 мегапаскаля (5*105 Н/м2). Второе давление предпочтительно оптимизируется для получения источника теплоты, имеющего надлежащую плотность и размеры. Предпочтительно указанное второе давление находится в диапазоне от приблизительно 1 мегапаскаля (106 Н/м2) до приблизительно 50 мегапаскалей (5*107 Н/м2). Предпочтительно давление, равное первому давлению или равное второму давлению, прикладывается на интервале времени, составляющем от приблизительно 0,01 секунды до приблизительно 2 секунд. Предпочтительно первое давление находится в диапазоне от приблизительно 0,02 мегапаскаля до приблизительно 0,1 мегапаскаля. Более предпочтительно давление, равное первому давлению, прикладывается на интервале времени, равном от приблизительно 0,1 секунды до приблизительно 0,5 секунды, еще более предпочтительно - приблизительно 0,15 секунды. Предпочтительно второе давление находится в диапазоне от приблизительно 5 мегапаскалей до приблизительно 20 мегапаскалей. Более предпочтительно давление, равное второму давлению, прикладывается на интервале времени, равном от приблизительно 0,1 секунды до приблизительно 1 секунды, еще более предпочтительно - на интервале времени, равном от приблизительно 0,2 секунды до приблизительно 0,4 секунды.

Более предпочтительно давление в полости, равное или меньшее, чем второе давление, прикладывается последовательно на одном за другим N подэтапах. Предпочтительно N ≤ пяти подэтапов. Предпочтительно каждый подэтап длится от 0,2 секунды до 0,3 секунды. На каждом подэтапе определяется максимальное давление, называемое Pj. Если количество подэтапов равно N=3, максимальное давление каждого j-подэтапа, где j=1,2,3, предпочтительно равно: P1, которое имеет значение в диапазоне от приблизительно 1 мегапаскаля до приблизительно 3 мегапаскалей; P2, которое имеет значение в диапазоне от приблизительно 4 мегапаскалей до приблизительно 8 мегапаскалей; и P3, которое имеет значение в диапазоне от приблизительно 10 мегапаскалей до приблизительно 12 мегапаскалей. Предпочтительно давление, равное P1, прикладывают в полости на интервале времени, составляющем от приблизительно 0,2 до приблизительно 0,3 секунды, затем в полости прикладывают давление, равное P2, на интервале времени, составляющем от приблизительно 0,2 до приблизительно 0,3 секунд, и затем в полости прикладывают давление, равное P3=второму давлению, на интервале времени, составляющем от 0,2 до 0,3 секунды.

Соотношение первого давления ко второму давлению предпочтительно находится в диапазоне от приблизительно 0,0001 до приблизительно 0,5, более предпочтительно - от приблизительно 0,0017 до приблизительно 0,1.

Преимущественно способ согласно настоящему изобретению дополнительно включает обеспечение бункера, соединенного по текучей среде с камерой; размещение компонента в виде частиц в бункере; и перемещение под действием силы тяжести компонента в виде частиц из бункера в камеру. Чтобы свести к минимуму потребление и отходы компонента в виде частиц, компонент в виде частиц вносится в бункер, откуда он затем выдается для скольжения вследствие силы тяжести, например, через трубу в камеру в небольших контролируемых количествах. Предпочтительно диаметр трубы можно регулировать, если это необходимо, чтобы обеспечить легкое выпадение каждого вида компонента в виде из бункера в камеру исключительно посредством силы тяжести. Таким образом, в камере присутствует только относительно небольшое количество компонента в виде частиц, и только такое небольшое количество должно перемещаться при прикладывании давления в камере.

Если в камере присутствует надлежащее количество компонента в виде частиц, предпочтительно способ включает этап уплотнения камеры в пресс-форме, когда количество компонента в виде частиц в камере достигает установленного порога для камеры. Уплотнение камеры в пресс-форме гарантирует то, что будет обеспечен надлежащий контроль давления, прикладываемого в камере.

Предпочтительно способ включает этап отодвигания камеры от полости, когда завершается этап сжатия компонента в виде частиц в камере при давлении, равном или меньшем, чем первое давление. Таким образом, этап повторного заполнения камеры новым компонентом в виде частиц и этап сжатия под давлением в полости, равным или меньшим, чем второе давление, может быть выполнен параллельно, что сокращает время изготовления. В дополнение, между прикладыванием давления в камере, равного или меньшего, чем первое давление, и прикладыванием давления в полости, равного или меньшего, чем второе давление, на компонент в виде частиц действует только атмосферное давление.

Следует понимать, что, хотя упоминается одна полость, пресс-форма может содержать множество полостей. Камера может содержать множество отверстий, чтобы сообщаться по текучей среде с каждой полостью. В каждой полости пресс-формы прикладывают давление, равное или меньшее, чем второе давление, и присутствующий здесь компонент в виде частиц подвергается сжатию для получения источника теплоты. Множество полостей может быть размещено в один ряд или в несколько рядов или в шахматном порядке.

Давление внутри полости, равное или меньшее, чем второе давление, может прикладываться вторым механическим средством, таким как пуансон. В случае множества полостей для каждой полости один пуансон опускается вниз, предпочтительно вертикально, в полость, прикладывая давление к компоненту в виде частиц в полости, чтобы он приобрел определенную плотность и форму.

Предпочтительно, способ дополнительно включает выталкивание образованного горючего источника теплоты из полости. Образованный источник теплоты предпочтительно выталкивается путем перемещения пуансона из пресс-формы.

Часть пресс-формы, образующая стенки полости, может перемещаться вниз, а часть пресс-формы, образующей основание полости, может оставаться неподвижной относительно части, образующей стенки полости. Предпочтительно выталкивание источника теплоты из полости пресс-формы соответствует камере, движущейся, скользя поперек пресс-формы таким образом, что внешняя поверхность камеры извлекает источник теплоты из рабочей зоны.

Способ может включать использование непрерывно вращающегося многоместного пресса, так называемого револьверного пресса. Полости могут вращаться вокруг центральной оси. Компонент в виде частиц подается в полость из камеры, причем камера неподвижна относительно полости, принимающей компонент в виде частиц. Таким образом, камера совершает возвратно-поступательное движение вдоль линии, определяемой дугой. Пуансон расположен вертикально над полостью, и на этапе прикладывания второго давления пуансон остается неподвижным относительно полости, к которой прикладывают давление. По существу, пуансон совершает возвратно-поступательное движение, как по вертикали, так и вдоль линии, определяемой дугой. Образованный горючий источник теплоты затем выталкивается из пресс-формы.

Как описано ниже, горючий источник теплоты может быть сплошным или несплошным. В контексте данного документа термин «сплошной» используется для описания горючего углеродсодержащего источника теплоты, в котором воздух, втягиваемый через изделие, образующее аэрозоль, для вдыхания пользователем, не проходит ни через какие каналы для потока воздуха вдоль горючего источника теплоты.

В контексте данного документа термин «несплошной» используется для описания источника теплоты, в котором воздух, втягиваемый через курительное изделие для вдыхания пользователем, проходит через один или несколько каналов для потока воздуха вдоль горючего источника теплоты.

Источник теплоты может содержать множество слоев. Слои предпочтительно формируются из другого материала в виде частиц, такого чтобы образовывались отличающиеся слои, имеющие разные характеристики. Множество слоев может быть образовано путем размещения первого материала в виде частиц в полости пресс-формы и размещения второго материала в виде частиц в полости пресс-формы. Первый материал в виде частиц соответствует первому слою, и второй материал в виде частиц соответствует второму слою. Первый материал в виде частиц проталкивается в полость посредством давления, равного или меньшего, чем первое давление. Второй материал в виде частиц также проталкивается в полость прикладываемым в камере давлением, равным или меньшим, чем первое давление. Две операции могут выполняться последовательно.

Предпочтительно горючие источники теплоты, изготовленные посредством способов согласно настоящему изобретению, имеют кажущуюся плотность от приблизительно 0,8 г/см3 до приблизительно 1,1 г/см3, более предпочтительно - приблизительно 0,9 г/см3.

Предпочтительно горючие источники теплоты, изготовленные посредством способов согласно настоящему изобретению, имеют длину от приблизительно 2 мм до приблизительно 20 мм, более предпочтительно - от приблизительно от 3 мм приблизительно до 15 мм, наиболее предпочтительно - от приблизительно от 9 мм до приблизительно 11 мм.

Предпочтительно горючие источники теплоты, изготовленные посредством способов согласно настоящему изобретению, имеют диаметр от приблизительно 5 мм до приблизительно до 10 мм, более предпочтительно - от приблизительно 7 мм до приблизительно 8 мм, наиболее предпочтительно - 7,8 мм в диаметре.

Предпочтительно горючие источники теплоты согласно настоящему изобретению имеют по существу постоянный диаметр. Тем не менее, способы согласно настоящему изобретению могут быть использованы для изготовления горючих источников теплоты, которые сужаются на конус таким образом, чтобы диаметр первого конца горючего источника теплоты был больше, чем диаметр противоположного второго конца этого горючего источника теплоты.

Предпочтительно горючие источники теплоты, изготовленные посредством способов согласно настоящему изобретению, являются по существу цилиндрическими. Например, способы согласно настоящему изобретению могут быть использованы для изготовления цилиндрических горючих источников теплоты с по существу круглым поперечным сечением или по существу эллиптическим поперечным сечением.

В контексте данного документа термин «длина» используется для описания размера в продольном направлении курительного изделия.

Горючий источник теплоты, как описано в настоящем документе, может быть использован в образующих аэрозоль изделиях. Образующее аэрозоль изделие может содержать горючий источник теплоты, образующий аэрозоль субстрат, секцию перемещения, такую как расширительная камера, секцию фильтра и мундштук. Горючий источник теплоты предпочтительно предусмотрен на первом конце образующего аэрозоль изделия смежно с образующим аэрозоль субстратом. Между источником теплоты и образующим аэрозоль субстратом предусмотрен барьер горючего источника теплоты. На втором конце образующего аэрозоль изделия предусмотрен мундштук.

В контексте данного документа термин «образующий аэрозоль субстрат» означает субстрат, способный при нагреве высвобождать летучие соединения, которые могут образовывать аэрозоль. Образующее аэрозоль изделие представляет собой изделие, содержащее образующий аэрозоль субстрат, способный высвобождать летучие соединения, которые могут образовывать аэрозоль. Образующее аэрозоль изделие может представлять собой негорючее образующее аэрозоль изделие, или оно может представлять собой горючее образующее аэрозоль изделие. Негорючее изделие, генерирующее аэрозоль, высвобождает летучие соединения без сгорания образующего аэрозоль субстрата, например, в результате нагревания данного образующего аэрозоль субстрата, или в результате химической реакции, или в результате механического воздействия на образующий аэрозоль субстрат. Горючее образующее аэрозоль изделие высвобождает аэрозоль путем непосредственного сгорания образующего аэрозоль субстрата, например, как в случае с обычной сигаретой.

Образующий аэрозоль субстрат способен высвобождать летучие соединения, которые могут образовывать аэрозоль и могут высвобождаться в результате нагревания субстрата, образующего аэрозоль.

Настоящее изобретение будет дополнительно описано исключительно на примерах, со ссылками на сопроводительные графические материалы, на которых:

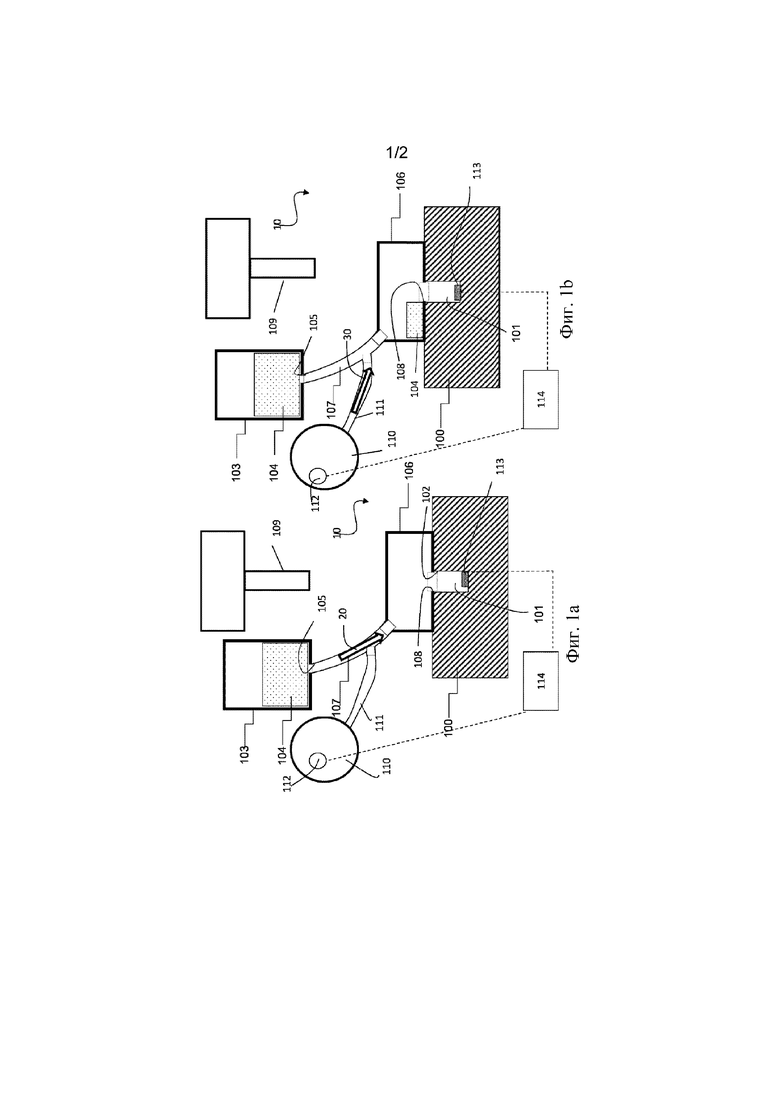

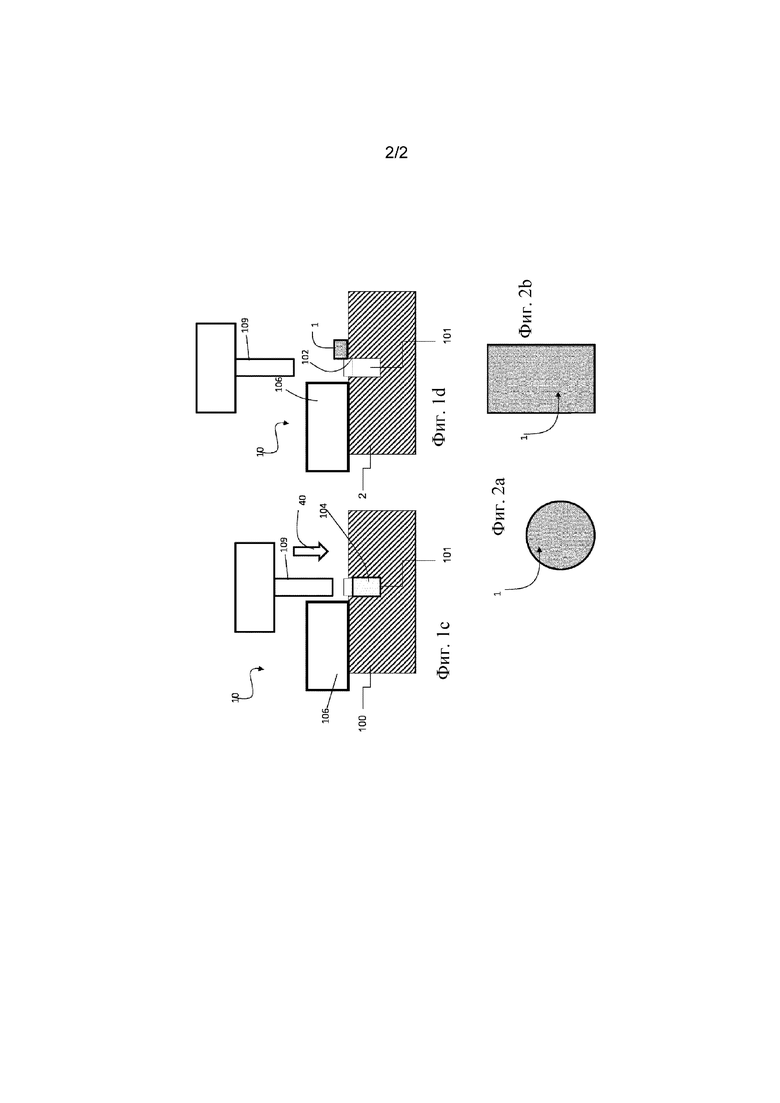

- на фиг. 1a-1d показаны структурные схемы этапов способа изготовления источника теплоты согласно настоящему изобретению; и

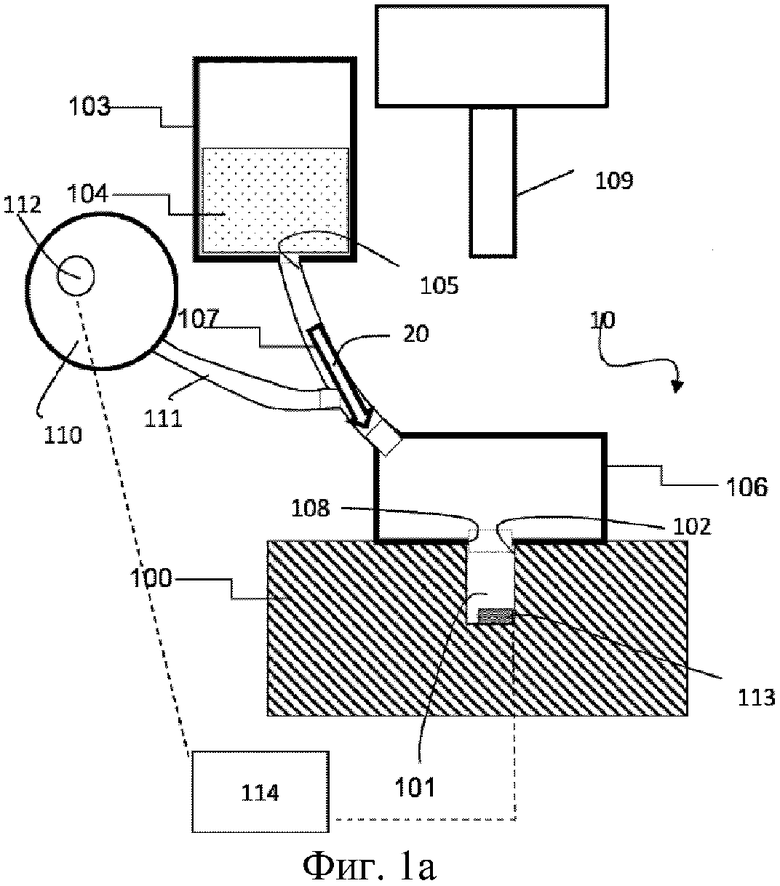

- на фиг. 2a и 2b показаны вид сверху и вид сбоку источника теплоты, реализованного в соответствии со способом согласно настоящему изобретению.

На фиг. 1a, 1b, 1c и 1d показаны схематические представления этапов изготовления источника теплоты согласно настоящему изобретению, повсеместно обозначенного позицией 1. Реализованный источник 1 теплоты в конце способа согласно настоящему изобретению изображен в увеличенном масштабе на фиг. 2a и 2b.

Оборудование 10, используемое для изготовления источника 1 теплоты, устроено следующим образом. Предусмотрена пресс-форма 100, которая образует боковые стенки полости 101, для формирования источника 1 теплоты. Верхняя стенка полости открыта, образуя первое отверстие 102. Боковые стенки пресс-формы и нижняя стенка могут перемещаться относительно друг друга, чтобы изменять размер полости. Полость 101 является цилиндрической.

Предусмотрен бункер 103, который выполнен с возможностью удерживать и выдавать вещество 104 в виде частиц через выпускное отверстие 105 бункера. Кроме того, оборудование 10 содержит камеру 106, которая соединена по текучей среде с бункером 103 посредством трубы 107. Камера 106 установлена с возможностью скольжения относительно пресс-формы 100 таким образом, что она может совершать возвратно-поступательное движение вдоль линии, перпендикулярной продольной оси полости 102. Кроме того, камера 106 расположена сверху пресс-формы 100 и содержит второе отверстие 108. Предпочтительно размер второго отверстия равен или больше размера первого отверстия 102.

Вертикально над полостью 102 предусмотрен пуансон 109 и расположен таким образом, чтобы продольная ось пуансона и продольная ось полости 101 были совмещены. Предпочтительно пуансон 109 имеет площадь сжатия, то есть площадь, которая входит в контакт с частицами во время прикладывания давления к частицам, приблизительно 0,5 квадратных сантиметров. При необходимости второй пуансон (не изображенный на графических материалах), содержащий нижнюю стенку полости, также выполнен с возможностью скольжения и расположен таким образом, чтобы продольная ось второго пуансона и продольная ось полости 101 были совмещены. Пуансон 109 и второй пуансон могут взаимодействовать для сжатия материала, присутствующего в полости между ними.

Кроме того, резервуар 110 для текучей среды соединен по текучей среде с камерой 106 посредством трубы 111. Предпочтительно труба 111 ответвляется от трубы 107. Резервуар 110 для текучей среды предпочтительно содержит вентилятор или нагнетатель 112 для продувки текучей среды к камере 106.

Камера 106 может герметизировать для воздуха формовочную пресс-форму 100, за исключением труб 107/111. Например, камера может иметь вокруг своего дна сжимаемое уплотнение (не показанное на графических материалах), и камера может механически насаживаться на пресс-форму 100, делая ее герметичной для воздуха, за исключением труб.

Внутри полости 101 может быть предусмотрен датчик 113 веса для взвешивания материала в виде частиц, внесенного в нее. Датчик 113 веса может посылать сигналы, относящиеся к весу материала в виде частиц, в блок 114 управления, выполненный с возможностью управления вентилятором или нагнетателем 112 и увеличения, уменьшения или прерывания потока воздуха в камере 106 в зависимости от веса материала в виде частиц. Соединение между блоком 114 управления, вентилятором или нагнетателем 112 и датчиком 113 изображено пунктирными линиями на фиг. 1a-1b.

На фиг. 1a показана камера 106, расположенная над пресс-формой 100 таким образом, что первое и второе отверстия 102, 108 расположены одно сверху другого. В этом положении бункер 103 заполнен материалом 104 в виде частиц, который в нем хранится. Бункер 103 обеспечивает камеру 106 материалом 104 в виде частиц через трубу 107 вдоль направления, показанного стрелками 20. В камеру 106 поступает достаточное количество материала в виде частиц для образования одного источника 1 теплоты. Течение материала в виде частиц происходит под действием силы тяжести.

Затем камера 106 герметизирует для воздуха пресс-форму 100.

После того как материал 104 в виде частиц достигнет камеры 106 из бункера 103, на фиг. 1b показана активация вентилятора или нагнетателя 112, чтобы поток воздуха вводился в камеру 106 посредством трубы 117 вдоль направления, показанного стрелкой 30. Вентилятор или нагнетатель можно активировать посредством команды, отправленной блоком 114 управления. Таким образом, вследствие воздухонепроницаемого соединения между камерой и пресс-формой в камере 106 создается давление, и материал 104 в виде частиц, присутствующий в камере 106, перемещается в полость 101, проталкиваемый посредством продувки воздухом. Давление, создаваемое в камере, контролируется, например, посредством подходящих датчиков (не изображены), чтобы оно не превышало первое давление. Предпочтительно прикладываемое давление воздуха находится в диапазоне от приблизительно 0,02 мегапаскаля до приблизительно 0,1 мегапаскаля в течение приблизительно 0,15 секунд, чтобы компонент в виде частиц поступил в камеру. Датчик 113 веса может посылать сигналы в блок 114 управления, который в зависимости от массы материала 104 в виде частиц, внесенного в полость, может изменять давление, создаваемое потоком воздуха. Когда достигается желаемый вес, блок 114 управления останавливает поток воздуха, и, таким образом, в камере 106 отсутствует давление в дополнение к атмосферному давлению. Блок управления с целью прерывания прикладывания давления в камере, может, например, послать сигнал отключения на вентилятор 112.

На фиг. 1с показана камера 106, отходящая от положения заполнения полости, показанного на фиг. 1а и 1b. Когда камера 106 отодвигается от отверстия 102 полости пресс-формы, пуансон 109 продвигается к полости 101 в направлении, показанном стрелкой 40. Поэтому материал 104 в виде частиц, присутствующий в полости 101, сжимается пуансоном 109, который прижимает частицы к стенкам полости 101. Пуансон 109 сжимает материал 104 в виде частиц до достижения второго давления, которое задано. Второе давление достаточно высоко для уплотнения материала в виде частиц, который затем по существу «склеивается» вместе, образуя одно изделие.

Предпочтительно второе давление достигается в течение трех разных последующих подэтапов. Пуансон 109 перемещается вниз к нижней части полости и начинает сжимать частицы на первом подэтапе, прикладывая силу в диапазоне приблизительно от 0,05 килоньютона до приблизительно 0,15 килоньютона в течение интервала времени, составляющего от приблизительно 0,2 секунды до приблизительно 0,3 секунды. Затем пуансон 109 далее сжимает частицы на втором подэтапе с силой в диапазоне от приблизительно 0,2 килоньютона до приблизительно 0,4 килоньютона в течение интервала времени, составляющего от приблизительно 0,2 секунды до приблизительно 0,3 секунды. На третьем подэтапе пуансон еще больше сжимает частицы в полости с силой от приблизительно 0,5 килоньютона до приблизительно 0,6 килоньютона, что определяет второе значение давления, в течение интервала времени от приблизительно 0,2 секунды до приблизительно 0,3 секунды. На фиг. 1d показан пуансон 109, отведенный от полости 101. Когда пуансон 109 отводится, часть пресс-формы, образующая стенки полости, предпочтительно опускается относительно части пресс-формы, образующей нижнюю часть полости. Таким образом, источник 1 теплоты выталкивается из полости пресс-формы. По мере того как часть пресс-формы, образующая боковые стенки полости, опускается, камера 106 перемещается вперед, скользя вдоль верхней поверхности пресс-формы, чтобы начать процесс изготовления еще одного источника теплоты. По мере перемещения вперед камеры передний край камеры 106 используется для очистки рабочей зоны от образованного источника теплоты. Таким образом обеспечивают непрерывный процесс.

На фиг. 2а и 2b показан образованный источник 1 теплоты. Сжатый материал в виде частиц образует источник теплоты. Диаметр источника теплоты составляет приблизительно 7,8 мм, и длина - приблизительно 9 мм. Как показано на фиг. 2b, горючий источник 1 теплоты является по существу круглым в поперечном сечении.

Источник теплоты используется в образующем аэрозоль устройстве. Изделие содержит источник теплоты, образованный, как описано выше, образующий аэрозоль субстрат, расположенный смежно с барьером источника теплоты, диффузор, секцию перемещения, фильтр, выполненный с возможностью конденсации пара, и фильтр мундштука. Когда пользователь затягивается образующим аэрозоль изделием, воздух проходит через вентиляционные отверстия, расположенные выше по потоку относительно образующего аэрозоль субстрата, захватывая аэрозоль.

Вышеописанные варианты реализации настоящего изобретения и примеры поясняют изобретение, но не ограничивают его. Другие варианты осуществления настоящего изобретения могут быть осуществлены без выхода за рамки его сущности и объема, и следует понимать, что конкретные варианты осуществления, описанные в данном документе, не являются ограничивающими.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЮЧЕГО ИСТОЧНИКА ТЕПЛА | 2013 |

|

RU2614613C2 |

| КУРИТЕЛЬНОЕ ИЗДЕЛИЕ, СОДЕРЖАЩЕЕ ГОРЮЧИЙ ИСТОЧНИК ТЕПЛА И ДЕРЖАТЕЛЬ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2673598C2 |

| КУРИТЕЛЬНОЕ ИЗДЕЛИЕ СО СЪЕМНОЙ КРЫШКОЙ | 2013 |

|

RU2642035C2 |

| ПОРТАТИВНОЕ УСТРОЙСТВО ДЛЯ ТУШЕНИЯ ДЛЯ ИЗДЕЛИЯ, ГЕНЕРИРУЮЩЕГО АЭРОЗОЛЬ | 2017 |

|

RU2739014C2 |

| ВАКУУМНЫЙ НАСОС И ПРИМЕНЕНИЕ ВАКУУМНОГО НАСОСА | 2008 |

|

RU2467204C2 |

| ГОРЮЧИЙ ИСТОЧНИК ТЕПЛА, ИМЕЮЩИЙ ЗАКРЕПЛЕННЫЙ НА НЕМ БАРЬЕР, И СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЮЧЕГО ИСТОЧНИКА ТЕПЛА | 2015 |

|

RU2670539C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО ИЗДЕЛИЯ | 2013 |

|

RU2634824C2 |

| МНОГОСЕГМЕНТНЫЙ КОМПОНЕНТ ДЛЯ ИЗДЕЛИЯ, ГЕНЕРИРУЮЩЕГО АЭРОЗОЛЬ | 2016 |

|

RU2774266C2 |

| ГАСИТЕЛЬ ДЛЯ КУРИТЕЛЬНОГО ИЗДЕЛИЯ | 2014 |

|

RU2645601C2 |

| МНОГОСЕГМЕНТНЫЙ КОМПОНЕНТ ДЛЯ ИЗДЕЛИЯ, ГЕНЕРИРУЮЩЕГО АЭРОЗОЛЬ | 2016 |

|

RU2674512C1 |

Изобретение относится к табачной промышленности, более конкретно к способам изготовления горючего источника для образующего аэрозоль изделия, такого как электронная сигарета. Предложенные способы содержат следующие операции: а) обеспечение пресс-формы, образующей полость, имеющую первое отверстие; б) обеспечение камеры над указанной полостью, причем камера имеет второе отверстие, соединенное по текучей среде с первым отверстием; в) размещение компонента в виде частиц в камере; г) сжатие компонента в виде частиц в камере до первого давления с его принудительным протеканием в указанную полость; д) сжатие компонента в виде частиц в полости до второго давления, которое выше, чем указанное первое давление, с образованием горючего источника теплоты. Технический результат – повышение эффективности изготовления горючих источников теплоты для образующих аэрозоль изделий. 3 н. и 12 з.п. ф-лы, 6 ил.

1. Способ изготовления источника теплоты для образующего аэрозоль изделия, включающий:

- обеспечение пресс-формы, образующей полость, имеющую первое отверстие;

- обеспечение камеры над указанной полостью, причем камера имеет второе отверстие, соединенное по текучей среде с первым отверстием;

- размещение компонента в виде частиц в камере;

- сжатие компонента в виде частиц в камере до первого давления с его принудительным протеканием в указанную полость;

- сжатие компонента в виде частиц в полости до второго давления, которое выше, чем указанное первое давление, с образованием источника теплоты; и

- отсутствие прикладывания давления, за исключением атмосферного давления, к компоненту в виде частиц в камере в течение заданного времени между этапом сжатия компонента в виде частиц при первом давлении и этапом сжатия частиц при втором давлении.

2. Способ изготовления источника теплоты для образующего аэрозоль изделия, включающий:

- обеспечение пресс-формы, образующей полость, имеющую первое отверстие;

- обеспечение камеры над указанной полостью, причем камера имеет второе отверстие, соединенное по текучей среде с первым отверстием;

- размещение компонента в виде частиц в камере;

- сжатие компонента в виде частиц в камере до первого давления с его принудительным протеканием в указанную полость;

- сжатие компонента в виде частиц в полости до второго давления, которое выше, чем указанное первое давление, с образованием источника теплоты;

- причем указанное первое давление находится в диапазоне от приблизительно 0,005 мегапаскаля до приблизительно 0,5 мегапаскаля.

3. Способ изготовления источника теплоты для образующего аэрозоль изделия, включающий:

- обеспечение пресс-формы, образующей полость, имеющую первое отверстие;

- обеспечение камеры над указанной полостью, причем камера имеет второе отверстие, соединенное по текучей среде с первым отверстием;

- размещение компонента в виде частиц в камере;

- сжатие компонента в виде частиц в камере до первого давления с его принудительным протеканием в указанную полость;

- сжатие компонента в виде частиц в полости до второго давления, которое выше, чем указанное первое давление, с образованием источника теплоты;

- причем источник теплоты имеет длину от 2 мм до 20 мм.

4. Способ по п. 2 или 3, отличающийся тем, что между этапом сжатия компонента в виде частиц при первом давлении и этапом сжатия частиц при втором давлении он включает:

- отсутствие прикладывания давления, за исключением атмосферного давления, к частицам в камере в течение заданного времени.

5. Способ по любому из предыдущих пунктов, включающий:

- обеспечение потока текучей среды в указанной камере для проталкивания указанного компонента в виде частиц к указанной полости.

6. Способ по любому из предыдущих пунктов, включающий:

- обеспечение первого механического прессующего устройства для сжатия компонента в виде частиц по направлению к полости.

7. Способ по одному или более из предыдущих пунктов, включающий:

- определение веса компонента в виде частиц, присутствующего внутри полости.

8. Способ по п. 7, включающий:

- прерывание сжатия внутри камеры, если указанный вес компонента в виде частиц в указанной полости превышает установленный порог.

9. Способ по одному или более из предыдущих пунктов, отличающийся тем, что компонент в виде частиц содержит горючий углеродсодержащий материал.

10. Способ по одному или более из предыдущих пунктов, включающий:

- регулировку прикладываемого давления во время этапа сжатия внутри камеры.

11. Способ по одному или более из предыдущих пунктов, при зависимости от п. 7, включающий:

- медленное увеличение давление во время этапа сжатия внутри указанной камеры до тех пор, пока вес компонента в виде частиц внутри указанной полости не достигнет установленного порога для полости.

12. Способ по п. 1 или пп. 3-11, отличающийся тем, что указанное первое давление находится в диапазоне от приблизительно 0,005 мегапаскаля до приблизительно 0,5 мегапаскаля.

13. Способ по любому из предыдущих пунктов, отличающийся тем, что давление, равное первому давлению, прикладывают в течение интервала времени, составляющего от приблизительно 0,01 секунды до приблизительно 2 секунд.

14. Способ по одному или более из предыдущих пунктов, отличающийся тем, что указанное второе давление находится в диапазоне от приблизительно 1 мегапаскаля до приблизительно 50 мегапаскалей.

15. Способ по любому из предыдущих пунктов, отличающийся тем, что давление, равное второму давлению, прикладывают в течение интервала времени, составляющего от приблизительно 0,01 секунды до приблизительно 2 секунд.

| WO 2013149810 A1, 10.10.2013 | |||

| WO 2009022232 A2, 19.02.2009 | |||

| СОСТАВНОЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ ДЛЯ КУРИТЕЛЬНЫХ ИЗДЕЛИЙ И СИГАРЕТА | 1993 |

|

RU2102906C1 |

Авторы

Даты

2020-04-23—Публикация

2016-09-12—Подача