Предлагаемое изобретение относится к области силикатных покрытий и мотет быть использовано для защиты поверхности конструкционных металлических изделий от воздействия высоких температур, открытого пламени и расплавов металлов.

Известна силикатная композиция, содержащая жидкое стекло в качестве связующего, порошкообразные оксиды металлов в качестве огнеупорного наполнителя, кварцевое стекло (авт. св. СССР 1242502, МПК С 09 D 1/02, приоритет 04.01.85, публ. бюл. 25 от 07.07.86).

К недостатком известной композиции относятся недостаточно высокие показатели огнестойкости, стойкости к расплавам металлов, что ограничивает области ее применения в качестве универсальной и эффективной защиты металлоконструкций.

Наиболее близкой по технической сущности и достигаемому техническому результату к заявляемой является силикатная композиция, содержащая в качестве связующего жидкое минеральное стекло, оксиды алюминия, магния, натрия в качестве порошкообразного огнеупорного наполнителя (авт. св. СССР 1527220, кл. МПК С 04 В 35/18, приоритет 08.06.87, публ. бюл. 45 от 07.12.89).

К недостаткам прототипа относятся сравнительно невысокие огнестойкость и стойкость к воздействию расплавов металлов, температура плавления которых превышает 600oС.

Кроме того, в известной композиции не обеспечены высокие показатели влагостойкости и адгезии к металлическим подложкам.

Техническая задача, на решение которой направлено изобретение, заключается в разработке простой рецептуры силикатной композиции, пригодной для получения термостойкого покрытия, эффективно работающего в условиях эксплуатации, характеризующихся высокими (порядка 1000oС и более) температурами, воздействием открытого пламени, при контакте с расплавами металлов, температура плавления которых не менее 600oС.

Новый технический результат, достигаемый при использовании предлагаемой силикатной композиции, заключается в повышении эффективности защитного силикатного покрытия на ее основе, за счет повышения показателей огнестойкости, влагостойкости, стойкости к расплавам металлов, адгезии к металлическим подложкам.

Указанные техническая задача и новый технический результат обеспечены тем, что в известной силикатной композиции для получения термостойкого покрытия, включающей жидкое стекло в качестве связующего, оксиды металлов в качестве порошкообразного огнеупорного наполнителя, в соответствии с предлагаемой композицией содержится жидкое стекло с модулем 2,6-3,0 в качестве связующего, смесь порошкообразных оксидов щелочноземельных и переходных металлов и, дополнительно, оксид титана (IV), при следующем содержании ингредиентов, мас.%:

Оксиды щелочноземельных металлов - 5,0-10,0

Оксиды переходных металлов - 15,0-20,0

Окись титана (IV) - 10,0-20,0

Жидкое стекло - Остальное

характеризующихся дисперсностью не более 1,0•10-5 м. Согласно предлагаемому изобретению силикатную композицию готовят следующим образом.

Первоначально готовят силикатную композицию из сырьевых компонентов - жидкого калиевого или натриевого стекла, взятых в виде водного раствора с модулем 2,6-3,0 (модуль водного раствора жидкого стекла характеризует отношение содержания оксида щелочного металла к содержанию оксида кремния), а также из смеси оксидов щелочноземельных, переходных металлов и оксида титана (IV). Экспериментально показана эффективность сочетания в составе силикатной композиции порошкообразных оксидов щелочноземельных металлов, близких по свойствам к щелочным металлам, содержащимся в связующем, на чем основано высокое химическое сродство этих реагентов и водных растворов жидкого стекла, в результате чего обеспечиваются высокие прочностные показатели и однородность структуры покрытия. При этом, в отвержденном покрытии не возникают дефекты вспучивания, отслоения от подложки из металла, растрескивания при воздействии высоких температур, открытого пламени и повышенной влажности.

Наличие в составе наполнителя оксидов щелочноземельных металлов способствует связыванию свободной влаги композиции, что ведет к уменьшению возможности появления дефектов покрытия-вспучивания, растрескивания, вздутий, расслоений, т.е. повышению его качества. При этом повышается термоустойчивость покрытия.

Включение в состав композиции оксидов переходных металлов приводит к повышению термостойкости, стойкости к расплавам металлов, температура плавления которых от 600oС и более (алюминий), а также повышению адгезии к металлической подложке. Экспериментально подтвержден факт достижения механической прочности в отвержденном покрытии при сочетании оксидов щелочноземельных и переходных металлов, а также оксида титана (IV). При этом подтверждено и достижение высокой термостойкости (1000oС) - близкой к прототипу, и огнестойкости.

При проведении исследований свойств покрытия установлено, что снижение содержания оксидов щелочноземельных металлов и оксидов переходных металлов ниже заявляемого предела значений ведет к резкому уменьшению термомеханических показателей покрытия, как следствие - к возникновению дефектов - вздутий, растрескиваний из-за недостаточного количества веществ, поглощающих свободную влагу, интенсивное удаление которой при термоотверждении покрытия способствует появлению дефектов.

Кроме того, в присутствии оксидов титана, переходных металлов увеличивается число контактов с поверхностью частиц жидкого стекла, что приводит к уменьшению усадки при отверждении покрытия и улучшению однородности структуры покрытия, результатом чего является повышение механической прочности и водостойкости. Поэтому при недостатке этих оксидов указанные показатели не обеспечиваются.

В случае превышения содержания оксидов щелочноземельных и переходных металлов сверх заявляемого предела значений не обеспечивается достаточная вязкость и жизнеспособность композиций, вследствие чего отсутствует принципиальная возможность нанесения покрытия.

Увеличение сверхпредельного содержания оксидов переходных металлов ведет к повышению скорости отверждения композиции, возникновению дефектов.

Экспериментально установлены оптимальные количества оксида титана (IV), достаточные для значительного повышения термомеханической прочности отвержденного покрытия. Кроме того, совокупное влияние всех предлагаемых оксидов в составе композиции повышает эффективность защитного силикатного покрытия, основанную на более высоких механической прочности, влагостойкости, огнестойкости и адгезии покрытия к металлической подложке.

При изменении содержания оксида титана (IV) резко уменьшается термостойкость и механическая прочность - наблюдаются дефекты отслоения, растрескивания, вздутия.

Экспериментально обоснован выбор оптимального содержания связующего и порошкообразного наполнителя в заявляемых диапазонах значений, необходимых для обеспечения заявляегого технического результата. Использование в составе силикатной композиции жидкого стекла с модулем 2,6+3,0 обеспечивает более "мягкий" режим отверждения композиции, на чем также основано повышение механической прочности покрытия и отсутствие дефектов структуры.

Введение смеси оксидов в состав композиции осуществляют последовательным дозированием заявляемого количества порошкообразных компонентов. Перед смешением порошкообразные оксиды металлов проверяют по показателю однородности дисперсионного состава. Дисперсионность порошка не должна превышать 1,0•10-5 м, что способствует более высокой степени гомогенизации композиции и повышает качество покрытия.

После нанесения силикатной композиции на металлические образцы их нагревают до температуры 100oС, а затем до температуры 300oС. При этом происходит сушка и отверждение, упрочнение связей между составляющими композиции на фоне завершения процессов фазового золь-гель перехода и приведения в равновесие адгезионно-когезионных взаимодействий.

В результате отверждения силикатной композиции заявляемого состава получают высокоэффективное защитное термостойкое покрытие, характеризующееся высокими термомеханической прочностью, влагостойкостью, стойкостью к воздействию расплавов металлов, адгезией к металлам.

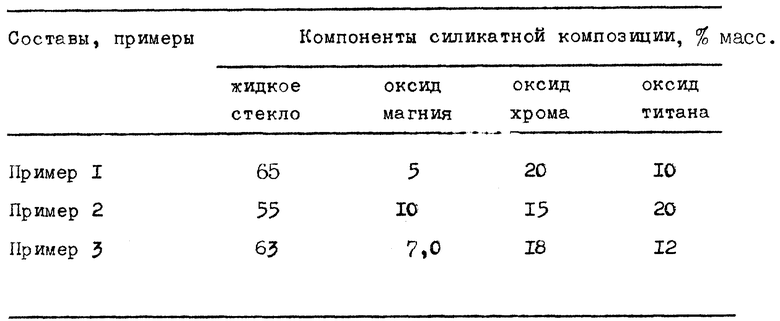

Возможность промышленной реализации предлагаемой силикатной композиции подтверждается следующими примерами.

Пример 1. Готовят состав силикатной композиции, выбирая связующее в виде водного раствора силиката натрия (жидкого стекла ГОСТ 13078-81) с модулем 2,66. Затем готовят смесь порошков оксидов магния, хрома, оксида титана (IV), которые предварительно просушивают.

Дисперсность порошков оксидов <1,0•10-5 м. Порошкообразные оксиды вводят в связующее и перемешивают, после чего композицию наносят на образцы из стали марок 12Х18 HIOT, ставят в термостат и нагревают до температуры 100oС, затем до 300oС.

В условиях данного примера получены следующие показатели покрытия:

стойкость к воздействию открытого пламени при 1000oС в течение 5 мин - выдерживает испытание;

термостойкость, не менее 1000oС;

адгезия к металлам, не менее 10 МПа,

влагостойкость в условиях 98 % влажности, не менее 6 месяцев;

водостойкость, не менее 6 месяцев.

Данные по составам покрытия сведены в таблицу.

На основании приведенных экспериментальных данных можно заключить, что использование предлагаемой силикатной композиции при оптимальных содержаниях компонентов позволяет повысить огнестойкость, механическую прочность, адгезию к металлам и водостойкость по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКОГО СИЛИКАТНОГО ПОКРЫТИЯ | 1998 |

|

RU2186809C2 |

| РЕНТГЕНОЗАЩИТНАЯ КОМПОЗИЦИЯ | 2000 |

|

RU2194317C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО ЗАЩИТНОГО ПОКРЫТИЯ | 1997 |

|

RU2194063C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КОРПУСОВ МИШЕНЕЙ | 1997 |

|

RU2117710C1 |

| СПОСОБ ПАССИВАЦИИ ПИРОФОРНЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1999 |

|

RU2185262C2 |

| СИЛИКАТНАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ПЕНОМАТЕРИАЛА | 1999 |

|

RU2171241C2 |

| СПОСОБ ЗАПОЛНЕНИЯ ПОЛОСТЕЙ СЛОЖНОЙ КОНФИГУРАЦИИ ВЯЗКОТЕКУЧЕЙ СРЕДОЙ | 1998 |

|

RU2155673C2 |

| СПОСОБ ОБРАБОТКИ МАГНИТОМЯГКОГО ЖЕЛЕЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 1997 |

|

RU2135632C1 |

| СЛОИСТЫЙ РЕНТГЕНОЗАЩИТНЫЙ МАТЕРИАЛ | 1997 |

|

RU2156509C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ЦИЛИНДРИЧЕСКИХ КОРПУСОВ МИШЕНЕЙ | 1998 |

|

RU2139367C1 |

Изобретение может быть использовано для теплозащиты поверхности металлоконструкций. Изобретение направлено на разработку рецептуры силикатной композиции для получения термостойкого покрытия с повышенными показателями огнестойкости, влагостойкости, адгезией к металлам, прочностью. Техническим результатом является повышение эффективности защитного силикатного термостойкого покрытия за счет повышения огнестойкости, влагостойкости, стойкости к расплавам металлов, адгезии к металлам. Предварительно готовят смесь порошкообразных оксидов щелочноземельных металлов, например, оксида Mg 5,0-10,0 мас. %, оксидов переходных металлов, например, оксида хрома 15,0-20,0 мас.%, оксида титана (IV) 10,0-20,0 мас.%. Затем смесь оксидов просушивают и смешивают со связующим в виде жидкого стекла с модулем 2,6-3,0. Полученную силикатную композицию наносят на образцы из стали, которые помещают в термостат и выдерживают первоначально при 100oС, затем при 300oС. После чего образцы вынимают из термостата, охлаждают и проводят испытания по качественным показателям. 1 табл.

Силикатная композиция для получения термостойкого покрытия, включающая жидкое минеральное стекло в качестве связующего, огнеупорный наполнитель на основе порошкообразных оксидов металлов, отличающаяся тем, что она содержит жидкое минеральное стекло с модулем 2,6-3,0 в качестве связующего, в качестве огнеупорного наполнителя - смесь оксидов щелочноземельных и переходных металлов и дополнительно оксид титана (IV) при следующем содержании ингредиентов, мас.%:

Оксиды щелочноземельных металлов - 5,0-10,0

Оксиды переходных металлов - 15,0-20,0

Оксид титана (IV) - 10,0-20,0

Жидкое минеральное стекло с модулем 2,6-3,0 - Остальное

| Шихта для защитного покрытия стекловаренных сосудов | 1987 |

|

SU1527220A1 |

| Состав огнеупорной пасты для надписей на титановых сплавах | 1985 |

|

SU1242502A1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| US 5582920 А, 10.12.1996 | |||

| Сушилка для обуви | 1959 |

|

SU132507A1 |

| RU 2066336 С1, 10.06.1996. | |||

Авторы

Даты

2002-10-20—Публикация

1998-08-28—Подача