Изобретение относится к области химического машиностроения, может быть использовано при конструировании и изготовлении ректификационных колонн, предназначенных для работы с высококоррозионными средами при повышенных температурах, например, для разделения хлоридов циркония и гафния методом ректификации их смеси в растворителе-расплаве хлоралюмината калия.

Известна ректификационная колонна классической конструкции, включающая куб, дефлегматор, снабженный теплообменными устройствами, корпус с технологическими патрубками, состоящей из царг с горизонтальными колпачковыми тарелками (Ю.Н.Дулепов, В.С.Весловский, В.В.Глушко «Разработка оборудования опытно-промышленной установки разделения хлоридов циркония и гафния методом ректификации. Расчет и проектирование» труды АО «СвердНИИхиммаш», вып.12 (76), стр. 298-304, 2005).

Колонна предназначена для разделения хлоридов циркония и гафния в растворителе - хлоралюминате калия при температуре до 650 °C. В качестве конструкционного материала принят никелевый сплав ХН65МВУ.

Колонна позволяет осуществить процесс разделения хлоридов, однако имеет существенный недостаток, заключающийся в том, что конструкционный материал подвержен явлению коррозионного растрескивания за счет одновременного воздействия высококоррозионной среды и механических нагрузок в конструкционном материале, неизбежных при данной конструкции колонны. Это может привести к необходимости частых остановок аппарата на ремонт со снижением экономических показателей эксплуатации и возможностью получения продукта ненадлежащего качества.

Одним из путей усовершенствования конструкции ректификационной колонны является футеровка поверхностей защитными материалами, стойкими в перерабатываемых агрессивных средах и не подверженными явлению растрескивания.

Наиболее близкой то технической сущности является ректификационная колонна (SU № 456439, МКИ B01D/32, опубл. 27.10.1977), содержащая вертикальный цилиндрический корпус, выполненный из днища, царг и крышки, футерованных слоем фторопласта. В корпусе установлены горизонтальные тарелки из фторопласта, внутренние насадочные элементы изготовлены из кварца.

В колонне решены вопросы защиты конструкции от коррозионного воздействия среды (включая коррозионное растрескивание), однако используемый материал - фторопласт - при повышенных температурах ведет себя непредсказуемо, подвержен неравномерным температурным деформациям, что может привести к разгерметизации фланцевых соединений царг с необходимостью остановки аппарата на ремонт. Это не позволяет создать работоспособную колонну данной конструкции для переработки коррозионно-активных сред при высоких значениях температуры процесса.

Техническим результатом, на который направлено изобретение, является обеспечение эффективной непрерывной работы ректификационной колонны для переработки коррозионно-активных сред при высокой температуре в течение длительного времени с высокими экономическими показателями.

Технический результат достигается благодаря тому, что в ректификационной колонне, включающей куб, дефлегматор, снабженный теплообменными устройствами, выполненными в виде змеевиков, корпус с технологическими патрубками, состоящий из царг, соединенных с помощью приварных фланцев и крепежных изделий с прокладками между фланцами, горизонтальных тарелок с контактными патрубками и колпачками, переливными трубами, вертикальными перегородками для создания гидрозатворов, согласно изобретению корпус царг выполнен из двух концентрических обечаек, установленных с зазором между ними, фланцы царг приварены к наружной обечайке, в верхнем фланце царг выполнена кольцевая проточка, в образовавшийся зазор между фланцем царг и внутренней обечайкой корпуса установлены опорное кольцо и концентрические сальниковые кольца с нажимным фланцем и деталями крепления его к нижнему фланцу царг, в нижнем фланце царг выполнена кольцевая проточка с установленным в ней и приваренным к внутренней обечайке нажимным фланцем, снабженным деталями крепления его к верхнему фланцу царг и кольцевой обечайкой, установленной с зазором по отношению к внутренней обечайке нижерасположенной царги, между нажимными фланцами соседних по высоте царг установлены прокладки. Концентрические сальниковые кольца выполнены из углеродной плетеной набивки, пропитанной графитовой суспензией. Высота зазора от верхнего среза внутренней обечайки царги до нажимного фланца вышерасположенной царги предпочтительно принимается больше величины (Δlвнутр _ Δlнаруж) не менее чем в 1,5 раза,

где Δlвнутр - температурное удлинение внутренней обечайки царги при эксплуатации, мм;

Δlнаруж - температурное удлинение наружной обечайки царги при эксплуатации, мм.

Выполнение царг из двух концентрических обечаек, установленных с зазором между ними, и приварка фланцев к наружной обечайке обеспечивают дифференциацию функций обечаек. Наружная обечайка выполняет функцию несущей конструкции и обеспечивает прочностные характеристики колонны, а внутренняя обечайка разгружена и выполняет функцию коррозионной защиты аппарата от агрессивной среды. При этом появляется возможность выполнить наружную обечайку из конструкционного материала, менее коррозионностойкого к перерабатываемой среде и, как правило, более дешевого, что приводит к экономической эффективности предлагаемого изобретения. Одновременно практически исключается явление коррозионного растрескивания конструкционного материала, из которого выполнена внутренняя обечайка, из-за отсутствия в ней механических напряжений, что позволяет обеспечить непрерывную работу колонны в течение длительного периода.

Выполнение в верхнем фланце царг кольцевой проточки и установка в образовавшийся зазор между фланцем царг и внутренней обечайкой корпуса опорного кольца, концентрических сальниковых колец с нажимным фланцем и деталями крепления его к нижнему фланцу царг обеспечивает герметичность между обечайками в верхней части царг.

Кольцевая проточка в нижнем фланце царг и установленный в ней приваренный к внутренней обечайке нажимной фланец, снабженный деталями крепления его к верхнему фланцу царг, обеспечивает жесткую фиксацию в нижней части царг внутренней обечайки.

Установка на нажимном фланце в нижнем фланце царг кольцевой обечайки с зазором по отношению к внутренней обечайке нижерасположенной царги предотвращает попадание коррозионной жидкой среды, движущейся по колонне вниз, в узлы уплотнения царг, в сальниковые кольца и прокладки между фланцами.

Установка прокладок между нажимными фланцами обеспечивает герметичность фланцевых соединений царг.

Применение сальниковых колец, выполненных из углеродной набивки, пропитанной графитовой суспензией, обеспечивает надежную работу данного узла при высоких температурах в большинстве перерабатываемых высококоррозионных сред.

При эксплуатации колонны температура внутренней обечайки значительно превышает температуру наружной обечайки из-за термического сопротивления среды в зазоре между ними (воздуха или инертного газа). За счет этого имеют место различные температурные удлинения обечаек. Согласно предлагаемому изобретению, безопасная работоспособность конструкции обеспечивается тем, что высота зазора от верхнего среза внутренней обечайки царги до нажимного фланца вышерасположенной царги принимается больше величины (Δlвнутр - Δlнаруж) не менее чем в 1,5 раза,

где Δlвнутр - температурное удлинение внутренней обечайки царги при эксплуатации, мм;

Δlнаруж - температурное удлинение наружной обечайки царги при эксплуатации, мм.

При этом коэффициент 1,5 компенсирует возможные отклонения расчетных величин Δl от реальных.

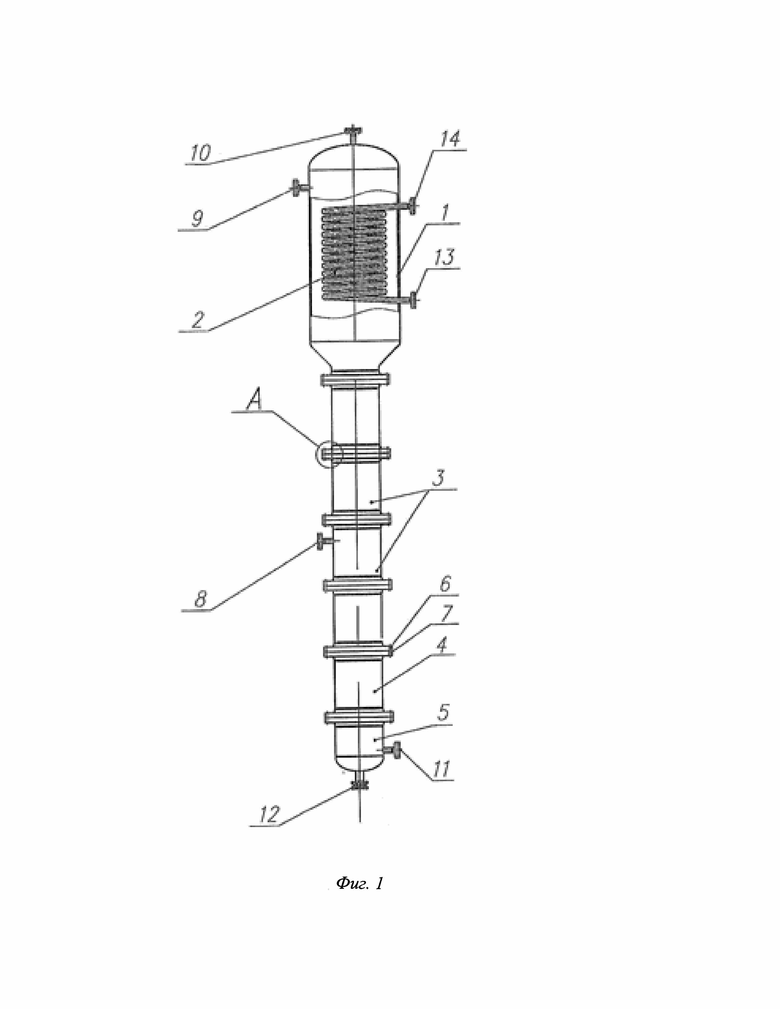

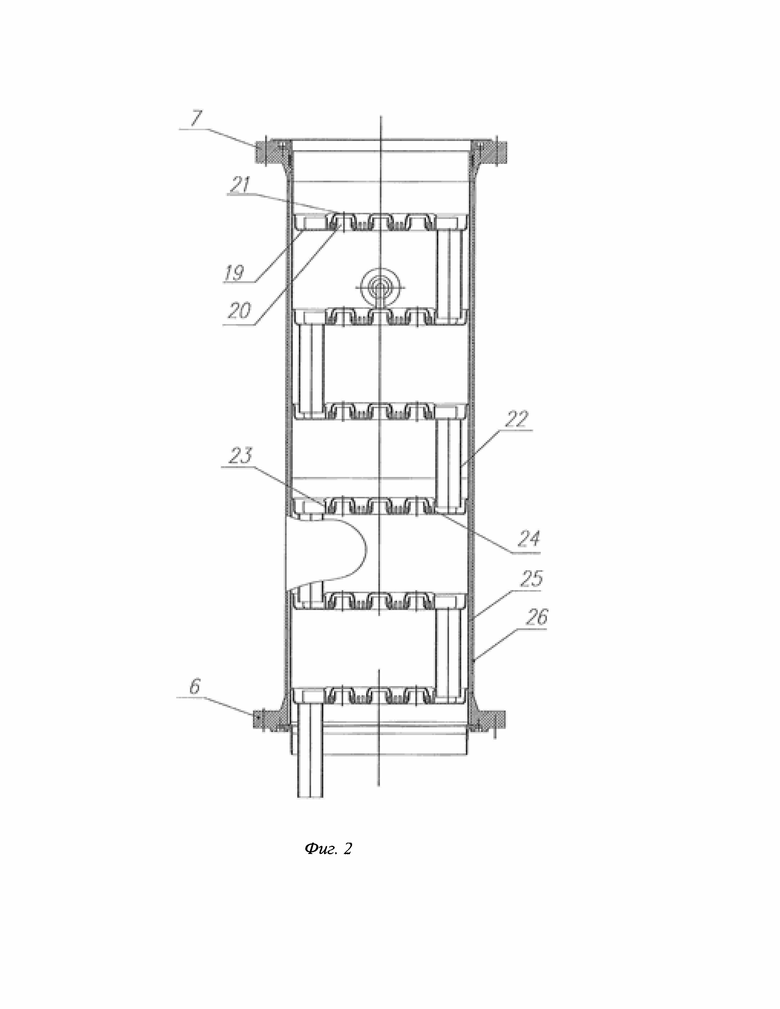

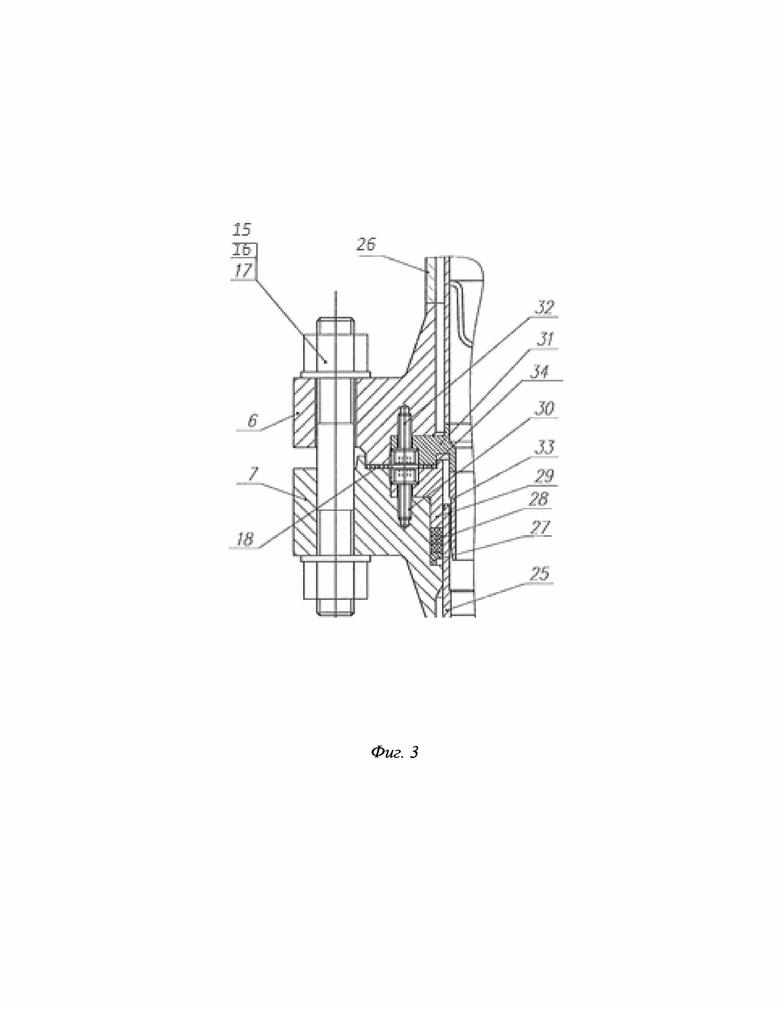

Заявляемое техническое решение иллюстрируется следующими чертежами. На фиг.1 - общий вид ректификационной колонны; на фиг.2 - царга колонны; на фиг.3 - узел А колонны.

Ректификационная колонна состоит из дефлегматора 1, снабженного теплообменными устройствами 2, выполненными из змеевиков (на фиг. не указаны), корпуса 3, состоящего из царг 4, куба 5. Царги соединены друг с другом приварными фланцами 6, 7. Колонна снабжена технологическими патрубками 8-14. Фланцы царг снабжены крепежными изделиями 15-17 и прокладками 18. В царгах расположены горизонтальные тарелки 19 с контактными патрубками 20 и колпачками 21. Соседние тарелки соединены переливными трубами 22, на входе и выходе которых установлены вертикальные перегородки 23 и 24, обеспечивающие соответственно поддержание определенного уровня жидкости на тарелке и гидрозатвор на выходе из переливных труб.

Царги колонны выполнены из двух обечаек 25, 26 с зазором между ними. Фланцы царг 6, 7 приварены к наружной обечайке 26, образуя жесткую конструкцию колонны, воспринимающую все нагрузки и обеспечивающую ее прочностные характеристики. В верхнем фланце 7 царг выполнена кольцевая проточка и в зазор между фланцем и внутренней обечайкой 25 установлены опорное кольцо 27, концентрические сальниковые уплотнения 28 и нажимной фланец 29 с деталями крепления 30 к фланцу царги. В нижнем фланце царг также выполнена кольцевая проточка, в которую установлен нажимной фланец 31, приваренный к внутренней обечайке 25, и соединенный с фланцем царг деталями крепления 32. К нажимному фланцу 31 приварена кольцевая обечайка 33, образующая кольцевой зазор с внутренней обечайкой 25. Для обеспечения герметичности между нажимными фланцами установлена прокладка 34.

Сальниковые кольца выполнены из углеродной плетеной набивки, пропитанной графитовой суспензией, например, марки НГ и НУ по

ТУ 2573-002-93978201-2008. Данный вид набивки стоек в кислотах, щелочах, расплавах солей при температурах до 650°С.

Высота зазора от верхнего среза внутренней обечайки царги до нажимного фланца вышерасположенной царги определяется следующим образом. По тепловому балансу колонны вычисляются температуры внутренней и наружной обечаек.

Далее расчетным путем определяются температурные удлинения обечаек Δlвнутр и Δlнаруж. Высота зазора принимается в 1,5 раза больше величины (Δlвнутр - Δlнаруж).

Ректификационная колонна работает следующим образом:

Исходная смесь, например, хлоридов циркония и гафния в виде пара или раствора в растворителе - хлоралюминате калия - поступает через штуцер 8 на тарелку питания ректификационной колонны. В колонне циркулирует растворитель, поступая в дефлегматор 1 через штуцер 9 и покидая колонну через штуцер 12. В куб 5 через штуцер 11 непрерывно поступают пары труднолетучего компонента - хлорида циркония из испарителя, входящего в установку разделения. В дефлегматоре происходит процесс растворения в циркулирующем растворителе паров легколетучего компонента - хлорида гафния, выделяемое при этом тепло отводится холодильным агентом, поступающим через штуцер 13 и отводимым через штуцер 14. В результате растворения образуется флегма, стекающая вниз в царги 4 корпуса 3, соединенные друг с другом приварными фланцами 6 и 7 с помощью крепежных изделий 15-17. Флегма взаимодействует с поднимающимся паром на горизонтальных тарелках 19. Пар проходит через контактные патрубки 20 в колпачки 21 и далее в слой жидкости на тарелке, поддерживаемый с помощью вертикальной перегородки 23. Процесс разделения компонентов осуществляется в барботажном слое на тарелке. Пар продолжает движение вверх к следующей тарелке, а жидкость через переливные трубы 22 перетекает на нижерасположенную тарелку. Переливные трубы отделены от колпачковой части тарелки вертикальной перегородкой 24, обеспечивающей создание гидрозатвора между соседними тарелками. Описанный процесс повторяется по всей колонне от тарелки к тарелке. При работе колонны при высокой температуре среды происходит температурное удлинение обечаек 25 и 26 царг, причем удлинение внутренней обечайки больше, чем у наружной, вследствие более высокой ее температуры. Это приводит к тому, что верхняя часть внутренней обечайки перемещается вверх по поверхности нажимного фланца 29, фиксируемого во фланце 7 царги с помощью деталей крепления 30. При этом плотность поверхности контакта обеспечивается сальниковыми уплотнениями 28, установленными на опорное кольцо 27. Крепление внутренней обечайки во фланце 6 царг осуществляется с помощью приварного нажимного фланца 31 и деталей крепления 32. Кольцевая обечайка 33, приваренная к нажимному фланцу 31, препятствует попаданию жидкой фазы к уплотнениям при работе колонны. Герметизация внутренних поверхностей колонны от внешней среды производится прокладками 18 и 34. Степень поджатия сальников и прокладок должна обеспечить отсутствие протечек расплава из колонны.

Очищенный от гафния хлорид циркония выводится из куба 5 в виде раствора в растворителе - хлоралюминате калия и отправляется на стадию отгонки в специальную колонну, после которой получается чистый продукт, а растворитель возвращается в дефлегматор колонны 1 через штуцер 9. Концентрат хлорида гафния в виде пара отводится из колонны через штуцер 10 на конденсацию с получением второго продукта.

Технико-экономический эффект обусловлен снижением затрат на конструкционный материал за счет применения более дешевого материала для изготовления наружной обечайки царг и обеспечения длительной непрерывной эксплуатации аппарата без остановок на проведение ремонтных работ при переработке высококоррозионных сред при повышенных температурах.

Технической задачей настоящего изобретения является создание ректификационной колонны с колпачковыми тарелками для переработки коррозионно-активных сред при высокой температуре процесса, которая обеспечила бы эффективную непрерывную работу в течение длительного времени с высокими экономическими показателями.

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТ КОЛОННЫЙ С КОЛПАЧКОВЫМИ ТАРЕЛКАМИ | 2002 |

|

RU2214852C1 |

| АППАРАТ КОЛОННЫЙ С КОЛПАЧКОВЫМИ ТАРЕЛКАМИ | 2011 |

|

RU2469764C1 |

| Способ повышения эффективности ректификационного разделения тетрахлоридов циркония и гафния | 2020 |

|

RU2745521C1 |

| РЕКТИФИКАЦИОННАЯ КОЛОННА | 1995 |

|

RU2077360C1 |

| Абсорбер | 1980 |

|

SU902798A1 |

| Установка непрерывного действия для производства ректификованного спирта | 1982 |

|

SU1032013A1 |

| РЕКТИФИКАЦИОННАЯ КОЛОННА | 2002 |

|

RU2250126C2 |

| РЕКТИФИКАЦИОННАЯ КОЛОННА | 2010 |

|

RU2445996C2 |

| Аппарат двойной дистилляции для производства дистиллята этилового спирта высшего качества | 2021 |

|

RU2800690C2 |

| Колонна ректификационная | 2022 |

|

RU2792004C1 |

Изобретение относится к области химического машиностроения, может быть использовано при конструировании и изготовлении ректификационных колонн, предназначенных для работы с высококоррозионными средами при повышенных температурах, например для разделения хлоридов циркония и гафния методом ректификации их смеси в растворителе-расплаве хлоралюмината калия. Ректификационная колонна включает куб, дефлегматор, корпус с технологическими патрубками, состоящий из царг, соединенных с помощью приварных фланцев и крепежных изделий с прокладками между фланцами, горизонтальных тарелок с контактными патрубками и колпачками, переливными трубами, вертикальными перегородками для создания гидрозатворов. Царги выполнены из двух концентрических обечаек, установленных с зазором. Фланцы царг приварены к наружной обечайке. В верхнем фланце царг выполнена кольцевая проточка. В образовавшийся зазор между фланцем царг и внутренней обечайкой установлены опорное кольцо и концентрические сальниковые кольца с нажимным фланцем и деталями крепления его к нижнему фланцу царг. В нижнем фланце царг выполнена кольцевая проточка с установленным в ней и приваренным к внутренней обечайке нажимным фланцем, снабженным деталями крепления его к верхнему фланцу царг и кольцевой обечайкой, установленной с зазором по отношению к внутренней обечайке нижерасположенной царги. Между нажимными фланцами соседних по высоте царг установлены прокладки. Концентрические сальниковые кольца выполнены из углеродной плетеной набивки, пропитанной графитовой суспензией. Высота зазора от верхнего среза внутренней обечайки царги до нажимного фланца вышерасположенной царги предпочтительно принимается больше величины (Δlвнутр - Δlнаруж) не менее чем в 1,5 раза, где Δlвнутр - температурное удлинение внутренней обечайки царги при эксплуатации, мм; Δlнаруж - температурное удлинение наружной обечайки царги при эксплуатации, мм. Технический результат: обеспечение эффективной непрерывной работы ректификационной колонны для переработки коррозионно-активных сред при высокой температуре процесса в течение длительного времени с высокими экономическими показателями. 2 з.п. ф-лы, 3 ил.

1. Ректификационная колонна, включающая куб, дефлегматор, снабженный теплообменными устройствами, выполненными в виде змеевиков, корпус с технологическими патрубками, состоящий из царг, соединенных с помощью приварных фланцев и крепежных изделий с прокладками между фланцами, горизонтальных тарелок с контактными патрубками и колпачками, переливными трубами, вертикальными перегородками для создания гидрозатворов, отличающаяся тем, что царги выполнены из двух концентрических обечаек, установленных с зазором между ними, фланцы царг приварены к наружной обечайке, в верхнем фланце царг выполнена кольцевая проточка, в образовавшийся зазор между фланцем царг и внутренней обечайкой установлены опорное кольцо и концентрические сальниковые кольца с нажимным фланцем и деталями крепления его к нижнему фланцу царг, в нижнем фланце царг выполнена кольцевая проточка с установленным в ней и приваренным к внутренней обечайке нажимным фланцем, снабженным деталями крепления его к верхнему фланцу царг и кольцевой обечайкой, установленной с зазором по отношению к внутренней обечайке нижерасположенной царги, между нажимными фланцами соседних по высоте царг установлены прокладки.

2. Ректификационная колонна по п. 1, отличающаяся тем, что концентрические сальниковые кольца выполнены из углеродной плетеной набивки, пропитанной графитовой суспензией.

3. Ректификационная колонна по п. 1, отличающаяся тем, что высота зазора от верхнего среза внутренней обечайки царги до нажимного фланца вышерасположенной царги предпочтительно принимается больше величины (Δlвнутр - Δlнаруж) не менее чем в 1,5 раза,

где Δlвнутр - температурное удлинение внутренней обечайки царги при эксплуатации, мм;

Δlнаруж - температурное удлинение наружной обечайки царги при эксплуатации, мм.

| Ректификационная колонна | 1973 |

|

SU456439A1 |

| АППАРАТ КОЛОННЫЙ С КОЛПАЧКОВЫМИ ТАРЕЛКАМИ | 2011 |

|

RU2469764C1 |

| Ректификационная колонна | 1987 |

|

SU1606138A1 |

| Колонна для перегонных аппаратов | 1940 |

|

SU62612A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ТЕТРАХЛОРИДОВ ЦИРКОНИЯ И ГАФНИЯ РЕКТИФИКАЦИЕЙ | 2006 |

|

RU2329951C2 |

| CN 208177007 U, 04.12.2018 | |||

| Форсунка | 1982 |

|

SU1043282A1 |

| Дифференциальная система | 1990 |

|

SU1709541A1 |

Авторы

Даты

2020-05-13—Публикация

2019-07-23—Подача