Изобретение относится к химической технологии редких и тугоплавких металлов, а именно к способам разделения циркония и гафния из смеси их тетрахлоридов ректификацией.

Цирконий и гафний по химическим свойствам образуют наиболее близкую пару элементов. Гафний не образует собственных минералов и во всех природных минералах является сопутствующей примесью циркония с содержанием 0,5-5,0 мас.% от содержания циркония.

Металлический цирконий используют в различных областях техники. Основной развивающейся областью применения циркония и его сплавов является ядерная энергетика, где их используют в качестве конструкционных материалов для реакторов.

Одним из требований к этим материалам является низкое содержание гафния. Поэтому задача разделения циркония и гафния для получения циркония требуемой чистоты является весьма актуальной.

Основной технологией переработки циркониевого минерального сырья является хлорная технология, продуктом переработки которой является получение циркония и гафния в виде смеси тетрахлоридов.

В промышленности используют гидрометаллургические методы (жидкостная экстракция органическими реагентами) разделения и очистки циркония и гафния и дистилляционные методы, основанные на различии летучестей хлоридов циркония и гафния.

Гидрометаллургические методы многооперационны, образуют большое количество стоков и не являются экологически чистыми.

Тетрахлориды циркония и гафния обладают достаточно высокой относительной летучестью, поэтому наиболее предпочтительными являются дистилляционные способы разделения и очистки тетрахлоридов циркония и гафния.

Известен способ разделения тетрахлоридов циркония и гафния дистилляцией их смеси с последующим селективным поглощением паров циркулирующим расплавленным растворителем (экстрагент-носитель) - щелочным хлоралюминатом или хлорферратом при атмосферном давлении и при молярном отношении хлорида алюминия и/или железа к хлориду щелочного металла, равном 1,04-1,3. В колонну подают выходящие из питателя-сублиматора пары безводного тетрахлорида циркония, насыщенного гафнием. Пары тетрахлоридов, выходящие из колонны, насыщают в конденсаторе рециркулирующий экстрагент-носитель. Пары тетрахлоридов циркония и гафния, полученные в кубе-испарителе, поднимаются в перегонной колонне противотоком с насыщенным экстрагентом-носителем, который обедняется тетрахлоридом гафния по мере того, как он опускается в колонне. Температуру в кубе-испарителе и в питателе-сублиматоре поддерживают 450-500°С, а при насыщении экстрагента-носителя - 350°С. Экстрагент-носитель, выходящий из куба-испарителя, содержит только несколько процентов тетрахлорида циркония. Тетрахлорид циркония получают испарением из экстрагента-носителя (см. а.св. СССР №656496, МПК С01G 25/04, опубл. 1979 г.).

Недостатком способа является низкий коэффициент разделения циркония и гафния - не более 1,2, следствием чего является значительное число теоретических тарелок ректификационной колонны, понижение производительности процесса и усложнение его аппаратурного оформления.

Известен способ разделения тетрахлоридов циркония и гафния ректификацией в растворителе (экстрагенте-носителе) - хлоралюминате калия, включающий предварительное растворение тетрахлоридов циркония и гафния в хлоралюминате калия при 280-350°С до достижения концентрации тетрахлоридов 25-55 г на 100 г растворителя. Полученную смесь хлоридов подают с регулируемым расходом в куб-испаритель, который соединен с ректификационной колонной. Процесс проводят при равном давлении в кубе-испарителе и ректификационной колонне, при этом испарение проводят при температуре 430-550°С и давлении 0,0005-0,15 МПа (см. патент РФ №2036151, МПК С01G 25/04, опубл. 1995 г.).

Недостатком перечисленных выше способов является близость к единице значения коэффициента разделения тетрахлоридов циркония и гафния на базе экстрагента-носителя KAlCl4 (по нашим данным этот коэффициент разделения не превышает 1,2±0,02). В свою очередь с этим связаны низкие показатели производительности процесса ректификации за счет необходимости работы с очень высокими флегмовыми числами и сложность его аппаратурного оформления. Для получения хлорида циркония с малым содержанием хлорида гафния, пригодного к использованию в ядерной энергетике, необходимо большое количество ступеней ректификационной колонны, что резко увеличивает ее высоту. Кроме того, способ требует регенерации экстрагента-носителя и очистки от него хлорида циркония.

Благодаря высокой относительной летучести чистых тетрахлоридов циркония и гафния наиболее эффективным способом их разделения является прямая ректификация. Однако из-за высокого давления паров тетрахлорида циркония и тетрахлорида гафния при их температуре плавления ректификация может быть осуществлена только при относительно высоком давлении ˜25-40 атм. Это существенно осложняет аппаратурное оформление процесса, так как требует толстостенных кубов-испарителей и больших габаритов ректификационной колонны.

Известен способ разделения тетрахлоридов циркония и гафния прямой ректификацией. Способ включает загрузку исходного тетрахлорида циркония с содержанием гафния 2% в количестве 5-6 т в толстостенный куб-испаритель с внутренним диаметром ˜2 м и толщиной стенок 50 мм. Время только самой ректификации составляло 50-80 часов, давление ˜40 атм, высота колонны ˜5 м. После конденсации содержание гафния в очищенных хлоридах циркония от 0,2 до 0,002%. Способ осуществляют в цикличном режиме (См. ЕР №0045270, C01G 25/04, опубл. 03.02.1982 г.).

Недостатком способа прежде всего является то, что под давлением ˜40 атм находится очень большой объем материала. Такое давление требует специальных металлоемких конструкций кубов-испарителей, высоких затрат энергии и повышенных мер безопасности.

За счет цикличности процесса снижается его производительность и возрастает энергоемкость.

Техническим результатом заявленного изобретения является осуществление процесса в непрерывном режиме, упрощение аппаратурного оформления процесса, существенное снижение металлоемкости, повышение производительности и обеспечение безопасности процесса за счет повышения стабильности и надежности работы ректификационной установки, а также уменьшение габаритов ректификационных колонн.

Технический результат достигается тем, что в способе разделения тетрахлоридов циркония и гафния ректификацией под давлением, включающем подачу исходных хлоридов в ректификационную колонну под давлением, разделение хлоридов циркония и гафния в ректификационной колонне, раздельную конденсацию и отбор очищенного от гафния хлорида циркония и головного продукта в виде концентрата хлорида гафния, согласно изобретению подачу исходной смеси хлоридов циркония и гафния и отбор очищенных фракций ведут непрерывно при поддержании постоянного уровня расплава в испарительном кубе, а для поддержания постоянного уровня расплава в испарительном кубе ректификационной колонны используют отрицательную обратную связь регулирующего вентиля с указателем уровня жидкости в кубе; при этом подачу исходных хлоридов в ректификационную колонну осуществляют под давлением паров, равным или превышающим их давление в испарительном кубе, через систему раздельных питающих плавильных объемов, соединенных друг с другом, температуру и давление в объемах питателей от первого до последнего увеличивают равномерно от нормального давления до давления, равного или превышающего давление в испарительном кубе, а температуру от первого до последнего питающего объема увеличивают равномерно от 150°С до температуры, равной или превышающей температуру расплава в испарительном кубе ректификационной колонны;

исходные хлориды подают в первый питающий объем в виде брикетов, нагретых до 100-150°С, с добавкой небольших количеств не более 5% легкоплавких и труднолетучих хлоридов, например K(Na)AlCl4;

процесс нагрева исходных хлоридов циркония и гафния от первой питающей емкости до предпоследней проводят с одновременным удалением (стравливанием) паров примесей легколетучих хлоридов и хлористого водорода;

конденсацию паров хлоридов циркония и гафния осуществляют в верхней части ректификационной установки в трехступенчатом конденсаторе с использованием на первой ступени теплоносителя с нормальной температурой кипения, близкой к температурам плавления хлорида циркония, хлорида гафния или их смесей соответственно;

объем испарительного куба ректификационной колонны составляет 1,5-2,0 питающего плавильного объема;

подачу исходных хлоридов в ректификационную колонну осуществляют под давлением и с температурой, превышающими на 2-5% и 0,5-1% соответственно давление и температуру в испарительном кубе (см. схему).

Сущность способа заключается в следующем.

Заявленные приемы подачи исходного сырья обеспечивают непрерывную ректификацию ограниченных объемов разделяемых хлоридов и позволяют получить максимальную степень разделения циркония и гафния. При такой организации процесса непрерывная дозированная подача исходных хлоридов существенно повышает производительность процесса за счет возможности работы с невысокими флегмовыми числами и малым количеством ступеней разделения ректификационных колонн. Именно небольшое количество теоретических тарелок и, следовательно, малая высота колонн делает процесс прямой ректификации тетрахлоридов циркония и гафния технологичным и аппаратурно упрощенным, несмотря на то, что этот процесс так же, как и в прототипе, проходит под давлением. Однако давление в 25-40 атм поддерживается не во всей системе аппаратов, участвующих в процессе, а только в ректификационной установке и в одном из питающих сосудов, в котором температура и давление паров над расплавом тетрахлоридов соответствует условиям их подачи в ректификационную колонну. Все это в сочетании с проведением процесса ректификации в непрерывном режиме позволяет существенно минимизировать рабочий объем установки, находящейся под давлением. Это позволяет получить высокий технический результат в виде сокращения металлоемкости аппаратуры, увеличения безопасности работы, уменьшения габаритов ректификационной колонны и существенного увеличения производительности установки в целом.

Очень важным фактором является то, что способ предусматривает надежность работы ректификационной установки в непрерывном режиме за счет наличия отрицательной обратной связи регулирующего вентиля с указателем уровня жидкости в кубе-испарителе. Это также благоприятно влияет на безопасность проведения процесса ректификации.

Для осуществления процесса ректификации в непрерывном режиме в небольшом объеме и с высокой производительностью подаваемый в ректификационную колонну расплав тетрахлоридов циркония и гафния получают в системе раздельных плавильных объемов, соединенных друг с другом через систему вентилей, их количество определяют опытным путем в зависимости от производительности установки и характера исходного хлорида, но, по-видимому, их количество будет не менее 4-5.

В независимых плавильных объемах последовательно и постепенно идет нагрев исходных твердых тетрахлоридов циркония и гафния до их плавления. Одновременно происходит очистка их от примесей легколетучих хлоридов и хлористого водорода, стравливание которых осуществляют в каждом независимом плавильном объеме. Таким образом, в испарительный куб ректификационной колонны поступает расплав хлоридов циркония и гафния, уже свободный от основного количества примесей легколетучих хлоридов. Этот факт положительно сказывается на устойчивой работе ректификационной установки.

В раздельных плавильных объемах исходные тетрахлориды циркония и гафния нагревают с равномерным последовательным увеличением температуры и давления от первого объема до последнего, где температура и давление достигают значений температуры и давления, равных или несколько превышающих значения температуры и давления в кубе-испарителе ректификационной колонны.

Такое постепенное увеличение температуры и давления в небольших объемах при постоянной подпитке исходными тетрахлоридами обеспечивает стабильное течение процесса в целом, исключающее превышение рабочего давления.

При этом в целом снижается расход электроэнергии, т.к. непрерывность процесса исключает непроизводительный расход электроэнергии на нагрев и охлаждение металлоемкого аппарата (как в прототипе).

Отличием данного изобретения является и то, что конденсацию паров хлоридов циркония и гафния осуществляют в трехступенчатом конденсаторе.

Отбор чистого тетрахлорида циркония и гафниевого концентрата осуществляют в виде их паров через вентили «жесткого» регулирования (см. чертеж). Таким образом, головная часть установки работает по принципу конденсатора-дефлегматора.

Использование трехступенчатого конденсатора-дефлегматора обеспечивает отдачу тепла конденсируемых паров тетрахлоридов к кипящему теплоносителю. В качестве последнего подбирают теплоноситель с нормальной температурой кипения, наиболее близкой к температуре плавления конденсируемых тетрахлоридов. Например, может быть использована эвтектическая смесь BiCl3+BiBr3 с температурой плавления 173°С и нормальной температурой кипения 444,6°С. Отдача тепла кипящему теплоносителю позволяет иметь большое значение общего коэффициента теплопередачи, что очень существенно при столь малой величине располагаемого температурного напора, который имеет место в нашем случае. Использование кипящего теплоносителя дает возможность тонкого регулирования температуры в конденсаторе путем изменения внешнего давления в нем.

Преимуществом такого конденсатора является высокий коэффициент теплопередачи при конденсации паров тетрахлоридов и предотвращение затвердевания в нем ректифицируемых тетрахлоридов.

Исходный материал предпочтительно подавать в первый плавильный объем в виде брикетов, представляющих собой компактированные тетрахлориды циркония и гафния в смеси с небольшим количеством других хлоридов, например комплексов, образуемых хлоридами щелочных металлов с трихлоридом алюминия. Это позволяет ускорить процесс нагрева и плавления исходных тетрахлоридов. Специальной операции очистки получаемых тетрахлорида циркония и концентрата тетрахлорида гафния не требуется, т.к. труднолетучие хлориды (например, K(Na)AlCl4), добавляемые в количестве не более 5% в плавильные объемы, не испаряются и их периодически сбрасывают из куба ректификационной колонны по мере их накопления в нем до 10-25% от массы ректифицируемых хлоридов.

Заявленные соотношения объема куба-испарителя ректификационной установки и раздельного питающего плавильного объема положительно влияют прежде всего на уменьшение габаритов ректификационной установки. Предпочтительно также, чтобы давление и температура в последнем независимом плавильном объеме незначительно (на 2-5% и на 0,5-1% соответственно) превышали давление и температуру в объеме куба-испарителя. Это дополнительно стабилизирует подачу расплава исходных хлоридов в куб колонны.

Обоснование параметров.

В первом плавильном объеме исходные брикеты целесообразно подавать в уже нагретом состоянии до 100-150°С в смеси с солью щелочного металла (калия) с трихлоридом алюминия. Предварительный нагрев положительно сказывается на производительности процесса.

Количество соли щелочного металла с трихлоридом алюминия не должно превышать 5%, т.к. это приведет к быстрому ее накоплению в испарительном кубе ректификационной колонны, что увеличит частоту ее вывода из куба, что, соответственно, снизит производительность процесса.

Для достижения наибольшей производительности предпочтительно, чтобы объем куба-испарителя в 1,5-2,5 раза превышал объем последнего независимого плавильного объема.

При меньшем соотношении объемов уменьшается поверхность испарения в кубе и уменьшается производительность процесса ректификации.

Большее соотношение объемов нецелесообразно, т.к. требует существенного увеличения металлоемкости аппаратов.

Предпочтительно подачу исходных хлоридов в ректификационную колонну осуществлять под давлением и при температуре, превышающими на (2-5% и на 0,5-1% соответственно) давление и температуру в испарительном кубе. Этот интервал превышения давления и температуры влияет на стабильность, надежность, равномерность осуществления процесса ректификации в непрерывном режиме.

Пример конкретного выполнения способа.

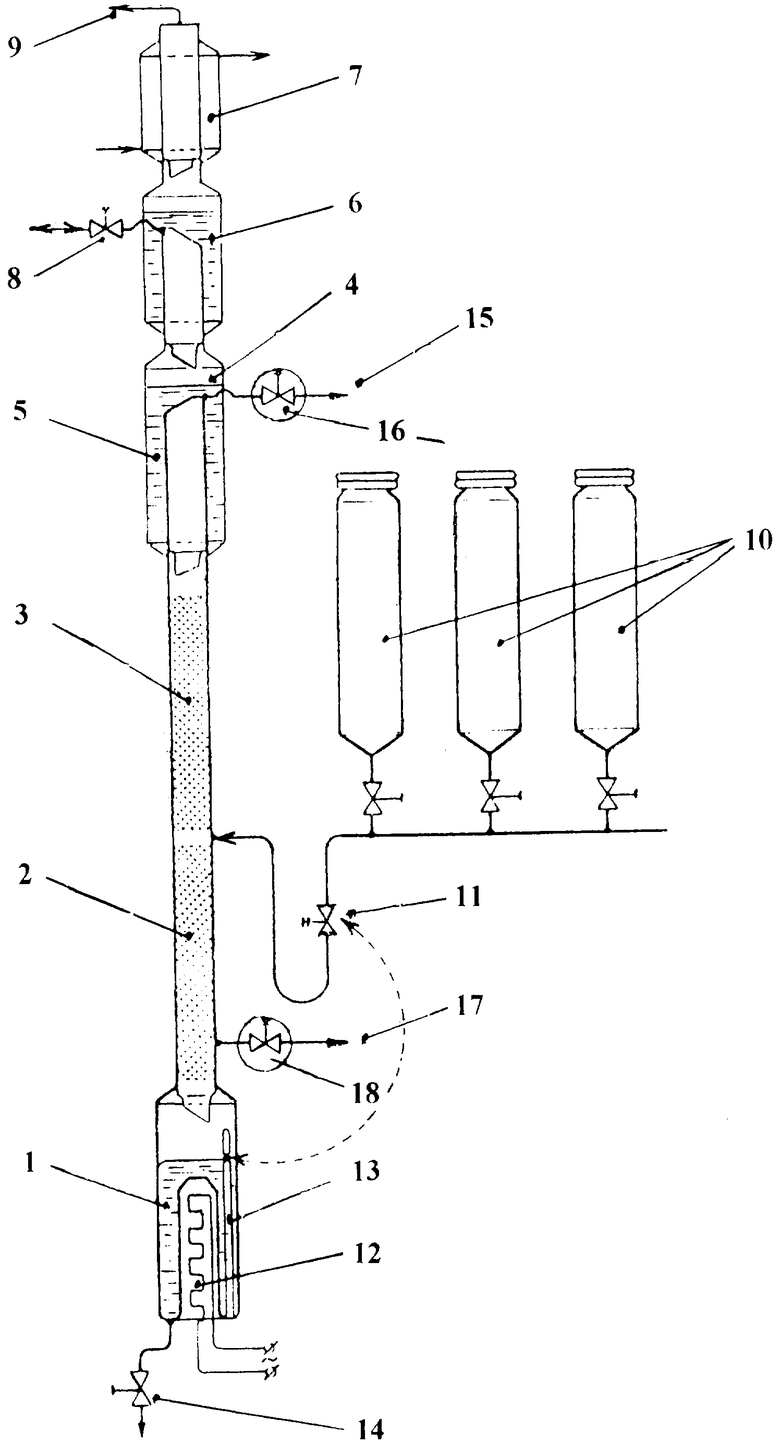

На чертеже приведена схема ректификационной установки непрерывного действия для разделения тетрахлоридов циркония и гафния.

Установка включает куб-испаритель (1), собственно ректификационную колонну, состоящую из двух частей: исчерпывающей (2) и укрепляющей (3), трехступенчатый конденсатор-дефлегматор (4), состоящий из нижней высокотемпературной ступени (5), в которой находится теплоноситель с температурой кипения, на 2-3°С превышающей температуру плавления конденсируемых тетрахлоридов циркония, гафния и их смесей, средней ступени (6), в которой конденсируются пары высокотемпературного теплоносителя с отдачей тепла кипящему даутерму (смесь дифенила и дифенилоксида), и верхней водоохлаждаемой ступени (7), в которой конденсируются пары даутерма; в нижней высокотемпературной ступени (5) конденсатора установлен вентиль моностата (8) тонкого регулирования температуры кипения теплоносителя; дыхательный патрубок (9), сообщающийся с атмосферой, установлен в верхней водоохлаждаемой ступени (7) конденсатора; питание колонны расплавом исходной смеси тетрахлоридов циркония и гафния осуществляют из системы плавильных объемов (10) через вентиль (11); куб-испаритель (1) снабжен электронагревателем (12), уровнемером расплава (13) и вентилем (14) для периодического сброса труднолетучих продуктов.

Штрихпунктирной линией показана отрицательная обратная связь вентиля (11) с уровнемером расплава (13), обеспечивающая фиксированный уровень расплава хлоридов в кубе-испарителе (1); отбор головного продукта, обогащенного тетрахлоридом гафния производят через штуцер (15) и вентиль (16) жесткого регулирования скорости паров тетрахлоридов; отбор чистого тетрахлорида циркония производят через штуцер (17) и вентиль (18). На схеме не указаны: теплоизоляция, электронагреватели и часть КИПовского оборудования.

Принимаем следующую концентрацию тетрахлорида гафния в потоках колонны: в исходном хлориде, поступающем на ректификацию, 1-2%; в очищенном тетрахлориде циркония не более 0,01% и в головном потоке 25-30%. Тогда для установки производительностью 1,5 тонны в сутки по чистому тетрахлориду циркония необходима ректификационная насадочная колонна диаметром 120-125 мм с 18-20 ступенями теоретического контакта (теоретических тарелок) суммарно для укрепляющей и исчерпывающей частей колонны. Для спирально-призматической насадки с характерным размером 4,0-4,5 мм высота, эквивалентная теоретической ступени, составит 100-120 мм и общая высота насадки составит 2,4-2,5 м. К этому следует добавить высоту на распределители флегмы и определенный запас по разделяющей способности колонны, тогда общая высота собственно колонны составит 3,5-4,0 м. Из опыта по ректификации тетрахлоридов циркония и гафния можно принять, что объем куба-испарителя составит 145-190 литров. Это может обеспечить цилиндр диаметром 350-380 мм и высотой 1,4-1,6 м. Высота трехступенчатого конденсатора составит около 2,8-3, м. Таким образом, общая высота установки не превысит 7,7-8,6 м.

Таким образом, заявленный способ разделения тетрахлоридов циркония и гафния прямой ректификацией по сравнению с прототипом позволяет осуществлять процесс в непрерывном режиме с высокой производительностью и высоким уровнем безопасности, при использовании существенно меньшей высоты ректификационной колонны и существенно меньшего объема куба-испарителя. При этом достигается высокая степень очистки тетрахлорида циркония.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ повышения эффективности ректификационного разделения тетрахлоридов циркония и гафния | 2020 |

|

RU2745521C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАХЛОРИДОВ НИОБИЯ И/ИЛИ ТАНТАЛА (ВАРИАНТЫ) | 2004 |

|

RU2253620C1 |

| СПОСОБ ОЧИСТКИ ТЕТРАХЛОРИДА ГАФНИЯ СЕЛЕКТИВНЫМ ВОССТАНОВЛЕНИЕМ ПРИМЕСЕЙ | 2008 |

|

RU2404924C2 |

| Способ повышения разделяющей и/или пропускной способности ректификационных колонн разделения бинарных или многокомпонентных смесей | 2018 |

|

RU2694341C1 |

| СПОСОБ ОЧИСТКИ СМЕСИ ТЕТРАХЛОРИДОВ ЦИРКОНИЯ И ГАФНИЯ ОТ ПРИМЕСЕЙ | 2018 |

|

RU2689744C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ УСТАНОВКОЙ ДЛЯ ПОЛУЧЕНИЯ СПИРТА С ИСПОЛЬЗОВАНИЕМ ТЕПЛОВОГО НАСОСА | 2012 |

|

RU2508148C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ТЕТРАХЛОРИДОВ ЦИРКОНИЯ И ГАФНИЯ ЭКСТРАКТИВНОЙ РЕКТИФИКАЦИЕЙ | 2013 |

|

RU2538890C1 |

| Ректификационная установка | 1983 |

|

SU1121018A1 |

| Ректификационная колонна | 2019 |

|

RU2720786C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ТЕТРАХЛОРИДОВ ЦИРКОНИЯ И ГАФНИЯ | 1989 |

|

RU2036151C1 |

Изобретение относится к химической технологии редких и тугоплавких металлов, а именно к способам разделения циркония и гафния из смеси их тетрахлоридов ректификацией. Способ разделения включает подачу исходных хлоридов в ректификационную колонну под давлением, разделение хлоридов циркония и гафния в ректификационной колонне, раздельную конденсацию и отбор очищенного от гафния хлорида циркония и головного продукта в виде концентрата хлорида гафния. Подачу исходной смеси хлоридов циркония и гафния и отбор очищенных фракций ведут непрерывно при поддержании постоянного уровня расплава в испарительном кубе. Для поддержания постоянного уровня расплава в испарительном кубе ректификационной колонны используют отрицательную обратную связь регулирующего вентиля с указателем уровня жидкости в кубе. Подачу исходных хлоридов в ректификационную колонну осуществляют под давлением паров, равным или превышающим их давление в испарительном кубе, через систему раздельных питающих плавильных объемов, соединенных друг с другом. Температуру и давление в объемах питателей от первого до последнего увеличивают равномерно. Предложенное изобретение обеспечивает упрощение аппаратурного оформления процесса, существенное снижение металлоемкости, повышение производительности, стабильности и надежности работы ректификационной установки, а также уменьшение габаритов ректификационных колонн. 5 з.п. ф-лы, 1 ил.

| Способ изготовления искусственной кожи | 1935 |

|

SU45270A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ТЕТРАХЛОРИДОВ ЦИРКОНИЯ И ГАФНИЯ | 1989 |

|

RU2036151C1 |

| Способ разделения тетрахлоридов циркония и гафния | 1974 |

|

SU656496A3 |

| GB 1083446 A, 13.09.1967 | |||

| Устройство для предупреждения столкновений воздушных судов | 1985 |

|

SU1300534A1 |

| US 4749448 A, 07.06.1988 | |||

| Способ дифференциальной диагностики ишемической болезни сердца и нейроциркулярной дистонии | 1987 |

|

SU1537218A1 |

Авторы

Даты

2008-07-27—Публикация

2006-07-12—Подача