Опорные пластины для фрикционных накладок дискового тормоза, симметрично укрепленные в глубокой выемке дискового тормозного механизма с неподвижной скобой и охватывающие, в частности, прямоугольные тормозные колодки, широко известны. При этом опорные пластины служат в качестве опорных элементов для фиксации фрикционного материала на передней стороне, которая предназначена для фрикционного кольца. Дисковые тормозные механизмы с неподвижными скобами имеют преимущественно мощные легковые автомобили, причем, при движении вперед и назад фрикционные накладки сильно прижаты всякий раз на стороне выхода к симметрично расположенным в радиальном направлении боковым поверхностям глубокой выемки в корпусе скобы дискового тормозного механизма и соответствующим образом направлены в этой глубокой выемке (Bremsenhandbuch (Справочник по тормозным системам), Breuer / Bill; 3 изд. 2006, стр. 97, рис. 7 – 11, ISBN-13 978-3-8348-0064-0). При очень компактной и устойчивой конструкции трущаяся рабочая поверхность, однако, ограничена, и тепловой баланс можно улучшить.

Известны симметричные фрикционные накладки дискового тормозного механизма с трущимися поверхностями, увеличивающимися в окружном направлении, причем они смещены на противоположной стороне от центра опорной пластины в радиальном направлении внутрь, и на одинаковой высоте (т.е. с одинаковым удалением от оси вращения колеса) на каждой торцевой стороне опорной пластины предусмотрены продольные удерживающие выступы с отверстиями для приема штифтов, укрепляющих корпус. При этом силы, действующие по касательной, постоянно затрагивают штифт, находящийся на стороне входа, а штифт, находящийся на стороне выхода, служит для стопорения вращения согласно US 8,517,152 B2 или WO 2005/064188 A1. Преимуществом такой конструкции фрикционной накладки и конструкции закрепления является ее жесткость, т.е. мощность, а также термическая надежность. Такую симметрию опорной пластины зачастую предпочитают также по эстетическим причинам. Однако шумовую характеристику этого подвесного устройства с опорной пластиной можно улучшить, в частности, при перемене направления вращения.

Из ЕР 2 873 886 А2 согласно фиг. 13 известна опорная пластина с продольно выступающими с обеих сторон удерживающими выступами, имеющими отверстия для приема штифтов, причем они расположены друг относительно друга все же на разной высоте. Смыслом данной конструкции является наделение фрикционной накладки дискового тормоза, как для движения вперед, так и для движения назад, вращающим моментом в радиальном направлении внутрь. Для этого, помимо чередования растягиваемого подвесного устройства фрикционной накладки дискового тормоза при движении вперед и сжатой опоры фрикционной накладки дискового тормоза при движении назад, описаны также еще три опорные точки, контактирующие с опорной пластиной в разном сочетании, для установки фрикционной накладки дискового тормоза в тормозном механизме. После тестирования автомобиля на шум и вибрацию при езде характеристику можно улучшить после устранения треска при изменении направления вращения.

Вследствие механического старения, суровых условий эксплуатации автомобиля, в определенных случаях в сочетании с небрежным техническим обслуживанием можно в общем-то при наличии в принципе удовлетворительно работающего дискового тормозного механизма с неподвижной скобой иметь проблемы в отношении комфорта, сопровождающиеся шумом, возникающим при торможении (визгом тормозов). Некомфортные условия описываются водителями или водителями-испытателями такими терминами как «трение», «скрип», «мычание», а также «визг» или т.п. Изменения в способе крепления в сочетании с изменениями направления вращения диска тормозного механизма могут создавать шумы в виде треска, которые отвлекают внимательного и осторожного водителя автомобиля. Для недопущения снижения комфорта по причине нерегулярного выполнения предписанного технического обслуживания автомобиля задачей предложенного изобретения является значительное, оптимальное и благоприятное, с точки зрения техобслуживания, устранение указанных недостатков известных фрикционных накладок дискового тормоза и самого дискового тормозного механизма без нанесения ущерба их технической мощности и механической надежности.

Решение проблемы содержится в отличительных признаках независимых пунктов формулы изобретения, которые каждый раз независимо друг от друга, а также для улучшения качества на разных этапах промышленного производства, а также производства, основанного на разделении труда, относятся а) к компоненту опорной пластины 1 из листовой стали для фрикционной накладки дискового тормоза 2, b) к скомплектованной фрикционной накладке дискового тормоза 2, а также с) к автомобильному дисковому тормозному механизму с укороченной накладкой 30, включая фрикционную накладку дискового тормоза 2.

Опорная пластина 1 представляет собой центральный и отдельно изготовленный компонент фрикционной накладки дискового тормоза 2. Опорная пластина 1 получена из стального листового материала в виде полосы, например, в частности, вырезана с помощью лазера, и служит в качестве опоры для укрепленного на ней соединения фрикционных материалов 3, зафиксированных по большей степени в центре, а также опосредованно или непосредственно на передней стороне 4 опорной пластины 1. Опорная пластина 1 имеет к тому же выступы, расположенные на ее диаметрально противоположных торцевых сторонах 6, 7, свободных от фрикционных материалов. При этом удерживающий выступ 10 и направляющий выступ 12 отличаются друг от друга и направлены предпочтительно по касательной наружу. Согласно изобретению предусмотрено, что удерживающий выступ 10 имеет сквозное отверстие 11, тогда как направляющий выступ 12 образует отверстие в виде зева 13 с приемной выемкой 14 и канавкой. Конструкция удерживающего выступа 10 такова, что имеется неподвижная опора для крепления фрикционной накладки дискового тормоза 2 в корпусе 31, тогда как конструкция раскрытого зева 13 с приемной выемкой 14 направляющего выступа 12 предназначена для плавающего подшипника или упорного подшипника в качестве блокиратора вращения. Вследствие этого на основе заявленной опорной пластины особенно просто, экономично и очень выгодно, с точки зрения сборки, выполнено статически определенное и в то же время ориентированное на комфорт расположение между фрикционной накладкой дискового тормоза 2 и автомобильным дисковым тормозным механизмом с укороченной накладкой 30.

В дополнительно выгодной форме выполнения опорной пластины 1 предусмотрено, что удерживающий выступ 10 со сквозным отверстием 11 и направляющий выступ 12 с отверстием в виде зева 13 и приемной выемкой 14 расположены друг относительно друга с поперечным смещением на диагонально противоположных концах, так что между опорными точками имеется радиально максимальное расстояние. Вследствие этого на опорную пластину 1 может целенаправленно действовать пара сил, которая в результате при движении вперед оказывает на опорную пластину 1 включающий вращающий момент, а при движении назад – выключающий вращающий момент без изменения места расположения неподвижной опоры и плавающей опоры. Опытным путем было подтверждено, что заявленное устройство опоры положительно влияет на характеристику при тестировании автомобиля на шум и вибрации при езде.

Некачественные монтажные работы или ошибки исключаются с помощью особого конструктивного выполнения по принципу «пóка ёке» («защита от дурака», защита от ошибок). Например, в одной форме выполнения изобретения сквозное отверстие 11 или отверстие в виде зева 13 имеют разный или одинаковый диаметр, причем соответствующие им поддерживающий штифт 21 и направляющий штифт 22 имеют, в свою очередь, подходящий одинаковый или разный диаметр.

Функцию плавающего подшипника можно представить лучше, если направляющий выступ 12 имеет зубцы 15, 16, как у вилки, и если приемная выемка 14 под углом (ср. детальный чертеж) или параллельно тангенциальному направлению определяет две параллельные друг другу направляющие поверхности 17, 18, граничащие с отверстием в виде зева 13, и что направляющие поверхности 17, 18 соединены между собой основанием 19 напротив отверстия в виде зева 13, и, причем, основание 19 выполнено углубленным за счет канавки 20.

Кроме того, изобретение относится к новой фрикционной накладке дискового тормоза 2 с опорной пластиной 1 и отличительными признаками дополнительного независимого пункта формулы изобретения. Вследствие этого опорная пластина 1 выполнена ассиметричной и только на одной торцевой стороне 6 имеет удерживающий выступ 10 и сквозное отверстие 11 для приема поддерживающего штифта 21, так что сквозное отверстие 11 расположено на расстоянии а в радиальном направлении под центром или линией воздействия на опорную пластину 1, и упомянутый поддерживающий штифт 21 может соответственно воздействовать ниже, и, причем, опорная пластина 1 имеет на противоположной торцевой стороне 7 предпочтительно в радиальном направлении над линией воздействия или центром отверстие в виде зева 13 с приемной выемкой 14, а направляющий штифт 22 может входить через отверстие в виде зева 13 в приемную выемку 14 с замыканием геометрического контура таким образом, что направляющий штифт 22 и поддерживающий штифт 21 разнесены между собой в тангенциальном направлении Т на определенном расстоянии b. Вследствие этого силы, действующие по касательной, переносятся по существу полностью между удерживающим выступом 10 и поддерживающим штифтом 21, тогда как направляющий штифт 22 и приемная выемка 14 действуют в известной степени как блокиратор вращения или упорный подшипник. В общем, происходит разделение функций, так что приемная выемка 14 с направляющими поверхностями 17, 18 предусмотрена по существу для переноса в радиальном направлении направляющих сил фрикционной накладки дискового тормоза, тогда как удерживающий выступ 10 со сквозным отверстием 11 предусмотрен по существу для переноса тормозных сил, действующих по касательной.

Функция плавающего подшипника улучшается, если приемная выемка 14 параллельно или наклонно к тангенциальному направлению Т определяет две направляющие поверхности 17, 18, граничащие с отверстием в виде зева 13 и углубленным основанием 19 с канавкой 20, причем в режиме торможения каждый раз одна из направляющих поверхностей 17, 18 подходит для опоры фрикционной накладки дискового тормоза в радиальном направлении R с помощью предназначенного для нее направляющего штифта 22. Так как основание 19 представлено с помощью канавки 20 с зазором для направляющего штифта 22, получается конструкция, особенно устойчивая против коррозии, т.е. самоочищающаяся и не требующая трудоемкого обслуживания.

В принципе, по эргономическим причинам рекомендуется, чтобы взаимные переходы, по меньшей мере, в контуре между обеими направляющими поверхностями 17, 18 и основанием 19 имели форму дуги, т.е. чтобы имелись два или более двух искривленных переходных участка.

Изготовление корпуса скобы дискового тормозного механизма 31 методом литья в виде цельного элемента облегчается в том случае, если поддерживающий штифт 21 и направляющий штифт 22 отчеканены на нем в виде неотъемлемых цельных цилиндрических элементов. Цилиндрические штифты также можно изготовить отдельно и зафиксировать их на корпусе 31 с возможностью разъемного соединения или неразъемного соединения.

Сквозное отверстие 11 имеет противоположные друг другу боковые поверхности, которые разнесены между собой в радиальном или осевом направлении на разных расстояниях. В частности, можно выполнить преимущественно удлиненное в радиальном направлении отверстие, диаметр которого в радиальном направлении R больше, чем его диаметр в тангенциальном направлении Т.

Дополнительный независимый пункт формулы предложенного изобретения относится к новому автомобильному дисковому тормозу с секционной накладкой транспортного средства 30 / дисковому тормозному механизму с неподвижной скобой, причем на каждой стороне корпуса 32, 33 имеется поддерживающий штифт 21 в качестве элемента неподвижной опоры для приема на себя окружного усилия, а также направляющий штифт 22 в качестве элемента плавающего крепления для блокировки вращения принятой фрикционной накладки дискового тормоза 2, и, причем, каждый поддерживающий штифт 21 в сквозном отверстии 11 и каждый направляющий штифт 22 в приемной выемке 14 опорной пластины 1 фрикционной накладки дискового тормоза 2 действуют таким образом, что на стороне входа фрикционная накладка дискового тормоза 2 опирается на поддерживающий штифт 21 «с притягиванием к себе» вследствие торможения при движении вперед, а на стороне выхода фрикционная накладка дискового тормоза 2 опирается на поддерживающий штифт 21 «с отталкиванием от себя» вследствие торможения при заднем ходе. Вследствие этого при движении вперед создается включающий вращающий момент в направлении оси вращения колеса с поддерживающим штифтом 21 в качестве полюса момента, и, причем, верхняя направляющая поверхность 17 приемной выемки 14 находится на направляющем штифте 22 для создания плавающего крепления (блокировки вращения). Наоборот, при заднем ходе на фрикционную накладку дискового тормоза 2 действует выключающий вращающий момент, и, причем, нижняя направляющая поверхность 18 приемной выемки 14 находится на направляющем штифте 22 для блокировки вращения.

Еще в одной выгодной особой форме выполнения заявленного дискового тормоза с секционной накладкой транспортного средства 30 предусмотрено, что каждый поддерживающий штифт 21 установлен радиально внутри относительно центра Z фрикционной накладки дискового тормоза, и что каждый направляющий штифт 22 установлен предпочтительно радиально снаружи относительно центра Z фрикционной накладки дискового тормоза. В дополнительной форме выполнения изобретения возможно, чтобы корпус 31 имел ассиметрично сформированный приемник для фрикционной накладки дискового тормоза, контур которого соответствует ассиметрично выполненной опорной пластине 1 фрикционной накладки дискового тормоза 2, так что формируется правильное положение и взаимное замыкание геометрического контура, которое автоматически обеспечивает единственно правильное сопряжение деталей при монтаже – фрикционной накладки дискового тормоза 2 и корпуса 31 – по принципу «пóка ёке». При необходимости, можно внести рациональные изменения, предусмотрев на каждой стороне корпуса 32, 33 два одинаковых по размеру штифта, а на соответствующей фрикционной накладке дискового тормоза 2 – сквозные отверстия и приемные выемки предпочтительно одинаковой ширины. С другой стороны, единые диаметры штифтов снижают чрезмерные логистические затраты.

В качестве альтернативы можно сделать так, чтобы на каждой стороне корпуса 32, 33 имелся поддерживающий штифт 21 и направляющий штифт 22, у которых разные диаметры, и чтобы на соответствующей фрикционной накладке дискового тормоза 2 были выполнены сквозное отверстие 11 и приемная выемка 14 с соответственно подходящими диаметрами. Это позволит избежать ошибок при сопряжении деталей или снизить массу.

Другие подробности изобретения даны в описании со ссылками на чертежи. На чертежах представлены упрощенные символические изображения в увеличенном или уменьшенном виде:

Фиг. 1 уменьшенный вид спереди ассиметрично укрепленной фрикционной накладки дискового тормоза с поддерживающим и направляющим штифтами одинакового диаметра;

Фиг. 2 уменьшенный вид спереди ассиметрично укрепленной фрикционной накладки дискового тормоза с поддерживающим и направляющим штифтами разного диаметра;

Фиг. 3 вид сзади фрикционной накладки дискового тормоза согласно Фиг. 1;

Фиг. 4 увеличенный фрагмент с отверстием, сквозным отверстием и поддерживающим штифтом Фиг. 1 – вид спереди;

Фиг. 5 вид симметричной опорной пластины сзади;

Фиг. 6 увеличенный вид отверстия сзади;

Фиг. 7 упрощенная принципиальная схема для наглядного пояснения заявленного крепления фрикционной накладки с поддерживающим штифтом и направляющим штифтом;

Фиг. 8 упрощенная принципиальная схема для наглядного пояснения заявленного крепления фрикционной накладки с поддерживающим штифтом и направляющим штифтом при движении вперед (первичное направление вращения);

Фиг. 9 упрощенная принципиальная схема для наглядного пояснения заявленного крепления фрикционной накладки с поддерживающим штифтом и направляющим штифтом при движении назад (вторичное направление вращения);

Фиг. 10 уменьшенный вид спереди фрикционной накладки с упругими элементами;

Фиг. 11 увеличенный фрагмент с упругим элементом в сечении по линии XI – XI на Фиг. 10;

Фиг. 12 отдельно стоящие детали упругого элемента согласно Фиг. 10 примерно в масштабе;

Фиг. 13 уменьшенный вид в перспективе дискового тормозного механизма с неподвижной скобой с четырьмя поршнями и четырьмя участками в виде мостиков и тремя промежутками между мостиками, а также с упругим элементом;

Фиг. 14 дисковый тормозной механизм с неподвижной скобой согласно Фиг. 13 в продольном сечении;

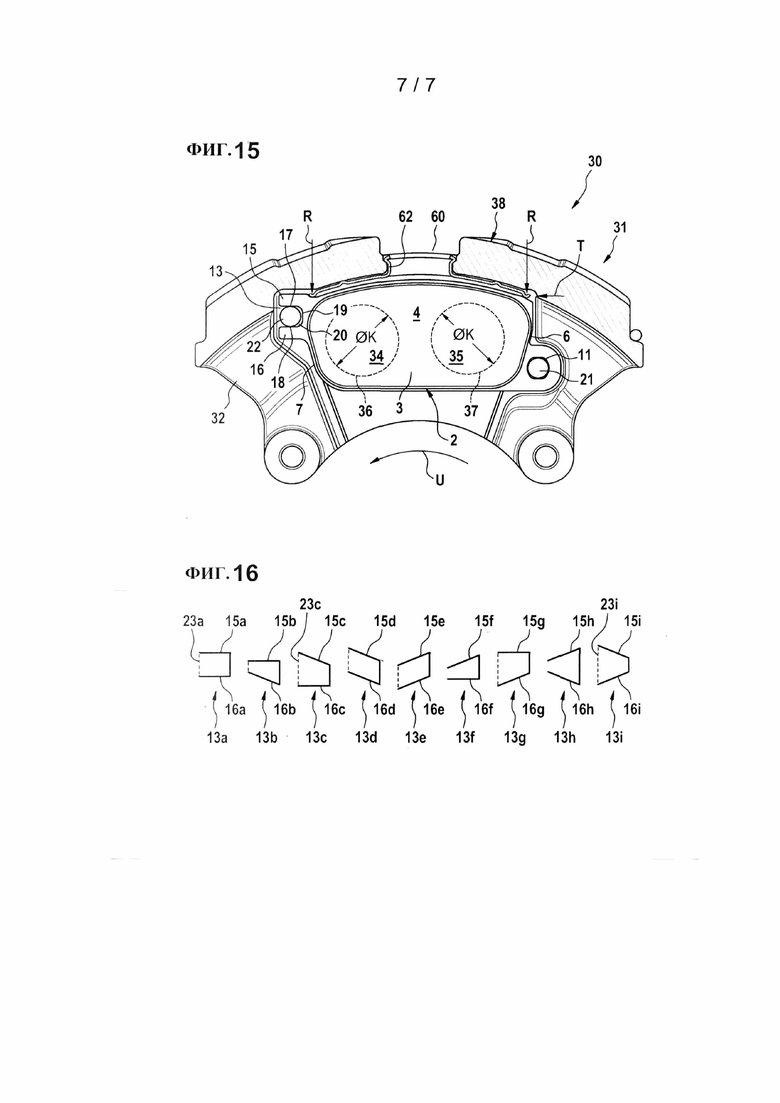

Фиг. 15 другая форма выполнения дискового тормозного механизма с неподвижной скобой с четырьмя поршнями, включая упругий элемент и центральное отверстие в мостике;

Фиг. 16 схематичное уменьшенное изображение по-разному сформированных вариантов непараллельных отверстий в виде зева 13а – i, частично с мостиками 23.

Согласно изобретению предлагается переносить тангенциальную силу (тормозную силу) опорной пластины 1 / фрикционной накладки дискового тормоза 2 без изменения их местоположения всегда через расположенную в центре неподвижную опору, содержащую удерживающий выступ 10 со сквозным отверстием 11, с опорной пластины 1 на укрепленный на корпусе поддерживающий штифт 21. Это происходит как при движении вперед, так и при движении назад. Опорная пластина 1 имеет асимметричную форму и содержит на передней стороне 4 спрессованную композицию из фрикционных материалов 3.

На торцевой стороне 6, а также четко под центром / серединой поршня Z размещена неподвижная опора. Для преимущественного направления вращения (движение вперед) фрикционного кольца установлено, что неподвижная опора расположена на стороне входа, и, наоборот, для вторичного направления вращения (движение назад). Для главного направления вращения (движение вперед) опорная пластина 1 подпирается с помощью образованной неподвижной опоры, преимущественно под действием растягивающего усилия. В обратном направлении вращения (движение назад) опорная пластина 1 подпирается с помощью той же неподвижной опоры, но теперь преимущественно под действием сжимающего усилия опорной пластины 1.

По меньшей мере, для упрощения формирования мест соединения корпуса направляющий штифт 22, закрепленный на корпусе, может иметь предпочтительно такое же поперечное сечение, что и поддерживающий штифт 21. Напротив, поперечное сечение в области направляющей тормозной накладки и опорной конструкции можно уменьшить по сравнению с поддерживающим штифтом 21, так как направляющий штифт 22 служит только в качестве упорного подшипника или блокиратора вращения для фрикционной накладки дискового тормоза 2, поэтому не нужна громоздкая конструкция, а напряжение направляющего штифта 22 заметно уменьшено. Таким образом, эффективность его воздействия можно повысить, если его поперечное сечение d будет меньше, чем поперечное сечение D поддерживающего штифта 21, а потребность в материале снизить.

В то же время можно уменьшить массу и предусмотреть, по меньшей мере, одинаковые по размеру места соединения корпуса и инструменты для сверления для изготовления идентичных мест соединения корпуса на сторонах корпуса 32, 33 (для объединения периферии при изготовлении). Для дальнейшего логистического упрощения, например, для реализации стратегии изготовления унифицированных деталей непременно сплошь с идентичной формой и поперечным сечением направляющий штифт 22 выполняют так же, как и поддерживающий штифт 21. В принципе для всех форм выполнения изобретения один или оба штифта можно выполнить, по меньшей мере, пустотелыми, по меньшей мере, однако, в виде деталей, полученных холодным прессованием для наиболее эффективного применения предпочтительно упрочненного материала. И хотя ранее говорилось об отдельном штифте, монтируемом на корпусе 31, в дальнейшем усовершенствовании соответствующего дискового тормозного механизма с неподвижной скобой также, естественно, можно сформировать штифты на каждой стороне корпуса 32, 33 за одно целое с корпусом 31, например, методом литья, не уходя, при этом, от сущности изобретения.

Напоминающий зубец вилки открытый направляющий выступ 12, имеющий отверстие в виде зева 13 и приемную выемку 14 для приема направляющего штифта 22, расположен на противоположной от неподвижной опоры торцевой стороне 7 и проходит преимущественно радиально над центром / серединой поршня Z на стороне выхода на опорной пластине 1. Открытая форма выполнения дает возможность простого соединения между корпусом 31 и направляющим штифтом 22 и фрикционной накладкой дискового тормоза 2. Поскольку, однако, есть опасение, что зубцы вилки 15, 16 могут отклоняться навстречу друг другу, то в качестве дополнительной меры, направленной на улучшение комфорта / подавление шума, в принципе предусмотрено, что зубцы вилки 15, 16 неподвижно соединены между собой на открытом конце отверстия в виде зева 13 с помощью мостика 23. Можно также принять дополнительные меры по ослаблению шума и/или расбаланса масс.

Поддерживающий штифт 21, имеющий в поперечном сечении форму кольца, полностью просовывают в сквозное отверстие 11 удерживающего выступа 10. Для снижения взаимных контактных нормальных напряжений в контуре боковая поверхность сквозного отверстия 11, к которой прилегает по большей части кольцеобразная искривленная поверхность поддерживающего штифта 21, искривлена таким образом, что между поддерживающим штифтом 21 и удерживающим выступом, с одной стороны, создается контакт с низким коэффициентом трения, а с другой стороны, получается такое стойкое к износу и атмосферным воздействиям расположение фрикционной накладки дискового тормоза 2 / опорной пластины 1, что не требуется никакого дополнительного ухода. В отношении комплексного воздействия климатических условий, включая вредное воздействие соли для посыпки дорог на колесный тормозной механизм, особенно следует указать на то, что взаимодействующие между собой металлические детали (штифты, опорная пластина) абсолютно не оказывают друг на друга какого-либо электрохимического воздействия. Для этого они могут иметь защиту в виде оксидных пленок или изоляцию, в частности, с незначительной тенденцией к образованию локальных элементов при электрохимической коррозии / контактной коррозии. При этом целесообразно, что выбор сопряжения взаимодействующих деталей таков, что в результате сопряжения реализуется наименьшая разность потенциалов, т.е. незначительная тенденция к образованию локальных элементов в электрохимическом ряде напряжений металлов. При этом, в частности, технически выгодно, если, по меньшей мере, поверхность одной из контактирующих деталей является, по меньшей мере, токонепроводящей или соответствующий основной материал так или иначе не является электрическим проводником.

Например, по меньшей мере, одну из контактирующих деталей (штифт, опорная пластина 1) можно выполнить из некорродирующего материала. В этой связи рекомендуется квазипассивированное сопряжение деталей с применением покрытого лаком штампованного стального листа в качестве опорной пластины 1. В общем, для применения штифтов это, конечно, возможно в сочетании с высококачественной сталью, или алюминием, или титаном, или устойчивому к коррозии литому материалу (квазипассивированная линейная корка). Разумеется, можно говорить также об их рациональных комбинациях, если выполнять, например, один из штифтов за одно целое с литым корпусом, а другой штифт выполнить отдельно и из другого материала.

Для упрощения монтажа, а также для сокращения количества элементов держатель накладки или корпус дискового тормозного механизма с неподвижной скобой 31 при соответствующем расположении фрикционной накладки дискового тормоза 2 в принципе выполнены так, что симметрично сформированную фрикционную накладку 2 можно применять как внутри, так и снаружи (Фиг. 5).

По сравнению с условно изменчивым опиранием фрикционной накладки с меняющейся в зависимости от направления вращения опорой для тангенциальной силы в корпусе 31 опора для тангенциальной силы создается, согласно изобретению, в центре за счет поддерживающего штифта 21 с получением рационализированного ряда допусков, причем в рамках опоры для тангенциальной силы решающее значение имеет только лишь назначение взаимных допусков для поддерживающего штифта 21 и сквозного отверстия 11. Итак, согласно изобретению, неожиданно простым образом и без дополнительных затрат появилась возможность в значительной степени подавить треск при реверсивном движении за счет уменьшения зазора в области между поддерживающим штифтом 21 и сквозным отверстием 11. Поддерживающий штифт 21 испытывает незначительную нагрузку и принимает на себя опирание или невозможность вращения фрикционной накладки дискового тормоза 2 в корпусе 31 только в радиальном направлении. Поэтому направляющий штифт 22 может быть выполнен, при необходимости, соответственно с меньшим поперечным сечением, а поддерживающий штифт 21 рекомендуется отлить за одно целое с корпусом 31, тогда как направляющий штифт 22 изготавливается предпочтительно отдельно, или наоборот.

Ассиметрично расположенные на опорной пластине 1 удерживающие выступы 10 и направляющие выступы 12 исключают дублирование за счет последовательного разделения задачи. Опорная пластина 1 используется в качестве держателя фрикционной накладки, т.е. рабочая поверхность трения улучшена. Этому способствует улучшенная масштабируемость между величиной опорной пластины, рабочей поверхностью трения и опорной поверхностью для поршней / количеством поршней 34, 35. За счет опирания фрикционной накладки на диаметрально противоположных, смещенных по диагонали торцевых сторонах наблюдается улучшение характеристики виброакустических свойств. Материал изготовленной опорной пластины дополнительно утолщен. Кроме того, улучшено отношение массы и устойчивости всего дискового тормоза с секционной накладкой транспортного средства 30. Контактные силы в опоре накладки могут быть значительно больше за счет замыкания геометрического контура. С увеличивающейся тангенциальной нагрузкой возрастающие направляющие перпендикулярные силы с постоянным направлением действия в опоре накладки формируют лучшие предпосылки для хорошей характеристики шума, возникающего при торможении. Наблюдается значительное уменьшение зазора направляющего штифта, переносящего тормозную силу, и тем самым сведение к минимуму шумов, возникающих при торможении при изменении направления хода (треск при реверсивном движении, стук). Предотвращается затруднение хода направляющей и опоры накладки тормозного механизма, обусловленное коррозией.

С каждой фрикционной накладкой дискового тормоза 2 согласно Фиг. 10 – 12 связано средство возврата в исходное положение 40, которое служит для регулирования по мере надобности износа фрикционной накладки и одновременно помогает избежать остаточных тормозных вращающих моментов. Преимущественно на каждой фрикционной накладке дискового тормоза 2 в области каждой опоры – на стороне входа и выхода – предусмотрены два средства возврата в исходное положение 40, 40/. При этом форма выполнения каждого средства возврата в исходное положение 40, 40/ включает согнутую из проволоки в виде петли пружину 41, петля которой с упругостью охватывает окружность штифта (поддерживающего штифта или направляющего штифта). От петли отходят в диаметральном направлении поддерживающие дужки 42, контактирующие с захватами 43 на соответствующем выступе (удерживающем выступе 10, направляющем выступе 12) опорной пластины 1 для фиксации пружины-петли 41 на опорной пластине 1. Дополнительно каждую пружину-петлю 41 перекрывает элемент из листовой стали 45, который имеет в центре сквозное отверстие 44 для соответствующего штифта и в свою очередь зафиксирован с помощью фиксирующих зажимов 46 на соответствующем выступе опорной пластины 1 с возможностью разъема. При увеличении предопределенного осевого зазора между пружиной-петлей 41 и элементом из листовой стали 45 последний 45 затрагивает пружину-петлю 41 в осевом направлении по окружности штифта и тем самым автоматически сглаживает износ фрикционной накладки. Дополнительно каждую опорную пластину 1 можно зафиксировать с возможностью разъема в чашеобразной полости / внутренней камере соответствующего поршня 34, 35, с помощью, по меньшей мере, одного упругого зажима 50. В результате фрикционная накладка дискового тормоза 2 обладает, при необходимости, четко выраженным эффектом возврата в исходное положение с помощью поршня или поршней 34, 35.

Корпус с фиксированной скобой 31 выполнен открытым преимущественно на стороне мостика для возможности лучшего проветривания и охлаждения колесного тормозного механизма. При этом, в принципе можно предусмотреть одну или несколько ниш между мостиками 60, 60/, 60// (фиг. 15; 13 + 14), чередующихся с соответствующими мостиками 61, 61/, 61//, 61///. Как видно на Фиг. 13 – 15, ниши между мостиками 60, 60// могут принимать дополнительные упругие элементы 62, 62/, которые зажаты между опорной пластиной 1 фрикционной накладки дискового тормоза 2 и мостиком корпуса 38 с предварительным упругим натяжением в радиальном направлении, и возможно упругое предварительное натяжение между фрикционной накладкой дискового тормоза 2 и корпусом 31, направленное, соответственно, радиально внутрь или радиально наружу.

Помимо приведенных выше четко выраженных преимуществ с помощью изобретения также можно:

- при возможности перемещения по оси направляющей фрикционной накладки с закрытым замыканием геометрического контура с помощью поддерживающего штифта 21 и сквозного отверстия 11 не опасаться ее отрывания;

- при установке фрикционной накладки для низкого уровня шума не применять демпфирующие металлические щитков;

- при износостойкой направляющей фрикционной накладки обойтись без установки подвижных пластин;

- для предотвращения шумов при торможении в области низких частот обойтись без проведения технически затратных мероприятий;

- выполнить масштабирование для увеличенной области диаметра диска тормозного механизма или обода;

- улучшить масштабируемость в пересчете на величину поверхности накладки и количество поршней тормозного цилиндра 34, 35 (2, 4 или 6 (n) поршней);

- уменьшить тангенциальное смещение поршней благодаря растянутым накладкам (против сжатых накладок);

- избежать дорогостоящей обработки поверхностей опоры накладки и направляющей накладки;

- избежать больших поверхностей держателей накладок и тем самым нежелательно большого соотношения массы и устойчивости дискового тормоза с секционной накладкой транспортного средства 30;

- свести к минимуму шумы при изменении направления движения при всех температурных условиях;

- сделать малыми силы смещения накладки для низких остаточных вращающих моментов;

- выбрать наилучший вариант опоры накладки в условиях окружающей среды, способствующих развитию коррозии, и тем самым избежать затрудненного хода опоры и направляющей накладки спустя продолжительное время воздействия соли для посыпки дорог, грязи, истирания тормозной накладки и т.д.

Перечень обозначений позиций

1 опорная пластина

2 фрикционная накладка дискового тормоза

3 фрикционный материал

4 передняя сторона

5 задняя сторона

6 торцевая сторона

7 торцевая сторона

8 --

9 --

10 удерживающий выступ

11 сквозное отверстие

12 направляющий выступ

13 отверстие в виде зева

14 приемная выемка

15 зубцы вилки

16 зубцы вилки

17 направляющая поверхность

18 направляющая поверхность

19 основание

20 канавка

21 поддерживающий штифт

22 направляющий штифт

23 мостик

30 дисковый тормоз с секционной накладкой транспортного средства

31 корпус

32 сторона корпуса (внутренняя)

33 сторона корпуса (наружная)

34 поршни

35 поршни

36 сверленое отверстие

37 сверленое отверстие

38 мостик корпуса

40 средство возврата в исходное положение

41 пружина-петля

42 поддерживающие дужки

43 захват

44 сквозное отверстие

45 элемент из листовой стали

46 фиксирующий зажим

50 зажим

60,60/,60// ниши между мостиками

61,61/,61//,61/// участки мостика

62,62// упругий элемент

А осевое направление

b расстояние

R радиальное направление

Т тангенциальное направление

Z центр

Опорная пластина для фрикционной накладки дискового тормоза, фрикционная накладка дискового тормоза (2) и дисковый тормозной механизм с укороченной накладкой (30), причем опорная пластина содержит фрикционный материал (3), причем на торцевой стороне (6) опорной пластины радиально внутри имеется удерживающий выступ (10) со сквозным отверстием (11) для приема поддерживающего штифта (21) и на противоположной торцевой стороне (7) радиально снаружи имеется направляющий выступ (12), в котором расположено отверстие в виде зева (13) с приемной выемкой для приема направляющего штифта (22). Технический результат – создание комфортных условий при торможении, сопровождающемся шумом. 3 н. и 18 з.п. ф-лы, 16 ил.

1. Опорная пластина (1) для фрикционной накладки (2) дискового тормоза с секционными накладками транспортного средства (30) из материала на основе стального листа в качестве держателя фрикционного материала (3), фиксируемого в центре, а также непосредственно или опосредованно на передней стороне (4) опорной пластины (1) без возможности разъединения, и причем опорная пластина (1) имеет на диаметрально противоположных торцевых сторонах (6, 7) тангенциально направленные наружу выступы, причем одна из торцевых сторон (6) имеет радиально внутри удерживающий выступ (10) со сквозным отверстием (11), отличающаяся тем, что противоположная торцевая сторона (7) опорной пластины (1) имеет радиально снаружи открытый направляющий выступ (12), в котором имеется отверстие в виде зева (13) с приемной выемкой (14).

2. Опорная пластина (1) по п. 1, отличающаяся тем, что направляющий выступ (12) имеет, по меньшей мере, два зубца вилки (16), расположенные в основном параллельно друг другу.

3. Опорная пластина (1) по п. 2, отличающаяся тем, что зубцы вилки (16) соединены между собой мостиком (23).

4. Опорная пластина (1) по п. 1, отличающаяся тем, что сквозное отверстие (11) и отверстие в виде зева (13) с приемной выемкой (14) расположены на торцевых сторонах (6, 7) опорной пластины (1) со смещением друг относительно друга по диагонали.

5. Опорная пластина (1) по п. 1, отличающаяся тем, что сквозное отверстие (11) и отверстие в виде зева (13) имеют разные или одинаковые приемные поперечные сечения.

6. Опорная пластина (1) по одному из пп. 1-5, отличающаяся тем, что приемная выемка (14) определяет параллельно тангенциальному направлению Т две направляющие поверхности (17, 18), расположенные а) параллельно друг другу или b) наклонно друг к другу в виде воронки и граничащие с отверстием в виде зева (13), и что направляющие поверхности (17, 18) соединены основанием (19) напротив отверстия в виде зева (13), и причем основание (19) выполнено углубленным за счет канавки (20).

7. Фрикционная накладка (2) для дискового тормоза с секционными накладками транспортного средства (30), имеющая опорную пластину (1) из материала на основе стального листа по одному из пп. 1-6, которая в своем центре несет фрикционный материал (3), а фрикционный материал (3) имеет трущуюся поверхность с идеальным воздействием силы трения в центре Z при тангенциально направленной линии действия сил и к тому же выполнен с возможностью ортогонального запрессования на фрикционном кольце для взаимодействия с двумя штифтами, направленными по оси и установленными параллельно друг другу, для создания опоры и/или для направения фрикционной накладки (2) дискового тормоза с секционными накладками транспортного средства (30), отличающаяся тем, что опорная пластина (1) выполнена асимметричной и только на одной своей торцевой стороне (6) имеет удерживающий выступ (10) со сквозным отверстием (11) для приема поддерживающего штифта (21), так что удерживающий выступ (10) расположен на расстоянии а радиально под центром Z, соответственно, линией действия сил на опорной пластине (1), причем соответствующий поддерживающий штифт (21) может действовать соответственно радиально под центром Z, и причем на противоположной торцевой стороне (7) радиально над центром Z или линией действия сил направляющий выступ (12) имеет отверстие в виде зева (13) и приемную выемку (14), причем направляющий штифт (22) выполнен с возможностью вхождения с замыканием геометрического контура в приемную выемку (14) через отверстие в виде зева (13), так что опирание направляющего штифта (22) и поддерживающего штифта (21) на опорную пластину (1) в тангенциальном направлении Т предусмотрено определенным на самом максимальном расстоянии b между ними.

8. Фрикционная накладка (2) для дискового тормоза по п. 7, отличающаяся тем, что приемная выемка (14) и зубцы вилки (15, 16) определяют параллельно тангенциальному направлению Т две направляющие поверхности (17, 18), граничащие с отверстием в виде зева (13), и причем одна из направляющих поверхностей (17, 18) каждый раз служит для прилегания фрикционной накладки к направляющему штифту (22) в радиальном направлении R.

9. Фрикционная накладка (2) для дискового тормоза по п. 8, отличающаяся тем, что направляющие поверхности (17, 18) соединены между собой напротив отверстия в виде зева (13) основанием (19), и причем основание (19) выполнено углубленным за счет канавки (20), определяющей в тангенциальном направлении Т заданный зазор между направляющим штифтом (22) и приемной выемкой (14).

10. Фрикционная накладка (2) для дискового тормоза по п. 9, отличающаяся тем, что между направляющими поверхностями (17, 18) и основанием (19) предусмотрены, по меньшей мере, два или более двух искривленных переходных участков.

11. Фрикционная накладка (2) для дискового тормоза по п. 7, отличающаяся тем, что поддерживающий штифт (21) и направляющий штифт (22) имеют круглое поперечное сечение, а также выполнены цилиндрическими.

12. Фрикционная накладка (2) для дискового тормоза по п. 7, отличающаяся разделением функций на своих торцевых сторонах таким образом, что приемная выемка (14) с направляющими поверхностями (17, 18) предусмотрена по существу исключительно для переноса в радиальном направлении сил направляющей накладки дискового тормоза, тогда как удерживающий выступ (10) со сквозным отверстием (11) предусмотрен по существу исключительно для переноса тормозных окружных усилий в тангенциальном направлении.

13. Фрикционная накладка (2) для дискового тормоза по п. 7, отличающаяся тем, что сквозное отверстие (11) выполнено в виде удлиненного в радиальном направлении отверстия, диаметр которого в радиальном направлении R посредством канавок больше, чем его диаметр в тангенциальном направлении Т.

14. Фрикционная накладка (2) для дискового тормоза по п. 7, отличающаяся опиранием на стороне входа на поддерживающий штифт (21) «с притягиванием к себе» вследствие торможения при движении вперед и на стороне выхода опиранием на поддерживающий штифт (21) с «отталкиванием от себя» в результате торможения при движении назад.

15. Фрикционная накладка (2) для дискового тормоза по п. 7, отличающаяся вращающим моментом, действующим на накладку дискового тормоза (2), толкающим к оси вращения колеса при движении вперед, и причем верхняя направляющая поверхность (17, 18) находится на направляющем штифте (22).

16. Фрикционная накладка (2) для дискового тормоза по пп. 7-15, отличающаяся вращающим моментом, действующим на фрикционную накладку (2) дискового тормоза и отталкивающим от оси вращения колеса при движении назад, и причем нижняя направляющая поверхность приемной выемки (14) находится на направляющем штифте (22).

17. Дисковый тормоз с секционными накладками транспортного средства (30) для транспортного средства, включающий корпус (31) с двумя противоположными друг другу сторонами корпуса (32, 33), принимающими противостоящие поршни (34, 35) в противолежащих сверленых отверстиях (36, 37), и стороны корпуса (32, 33) соединены с жесткостью на изгиб с помощью мостика корпуса (38) на определенном расстоянии друг от друга, а поршни (34, 35) расположены параллельно друг другу вдоль оси А с возможностью перемещения, а также с парами накладок (2) дискового тормоза по п. 7, размещенными в корпусе (31) с возможностью перемещения по оси и опирающимися без возможности вращения с помощью параллельных друг другу пар штифтов, и причем каждая фрикционная накладка (2) дискового тормоза приводится в действие непосредственно с помощью, по меньшей мере, одного поршня (34, 35), отличающийся тем, что каждая сторона корпуса (32, 33) имеет поддерживающий штифт (21) для приема окружного усилия и направляющий штифт (22) для направления накладки (2) дискового тормоза, и причем штифты (21, 22) входят в соответствующие им сквозные отверстия (11) и приемные выемки (14) опорной пластины (1) фрикционной накладки (2) дискового тормоза таким образом, что на стороне входа происходит опирание фрикционной накладки (2) дискового тормоза на поддерживающий штифт (21) «с притягиванием к себе» вследствие торможения при движении вперед, а на стороне выхода происходит опирание фрикционной накладки (2) дискового тормоза на поддерживающий штифт (21) с «отталкиванием от себя» вследствие торможения при движении назад.

18. Дисковый тормоз с секционными накладками транспортного средства (30) по п. 17, отличающийся тем, что каждый поддерживающий штифт (21) расположен радиально внутри относительно центра фрикционной накладки дискового тормоза и что каждый направляющий штифт расположен радиально снаружи относительно центра фрикционной накладки дискового тормоза, так что при движении вперед на накладку дискового тормоза действует вращающий момент, толкающий к оси вращения колеса, а верхняя направляющая поверхность приемной выемки находится на направляющей штифте, и при движении назад на накладку дискового тормоза действует вращающий момент, отталкивающий от оси вращения колеса, и причем нижняя направляющая поверхность приемной выемки находится на направляющем штифте.

19. Дисковый тормоз с секционными накладками транспортного средства (30) по п. 17, отличающийся тем, что корпус (31) имеет асимметрично сформированный приемник фрикционной накладки дискового тормоза для асимметрично сформированной опорной пластины (1), контур которого соответствует асимметричному контуру опорной пластины (1) накладки (2) дискового тормоза, так что получается формовое кодирование с правильной формой выполнения с взаимным замыканием геометрического контура и правильным положением, которая автоматически определяет единственно правильное монтажное сопряжение между накладкой (2) дискового тормоза и корпусом (31) (по принципу «пóка ёкэ»).

20. Дисковый тормоз с секционными накладками транспортного средства (30) по п. 17, отличающийся тем, что на каждой стороне корпуса (32, 33) предусмотрены два идентичных по размеру штифта и что на размещенной фрикционной накладке дискового тормоза (2) предусмотрены сквозное отверстие (11) и отверстие в виде зева (13) с приемной выемкой (14) в каждом случае с одинаковой шириной.

21. Дисковый тормоз с секционными накладками транспортного средства (30) по одному из пп. 17-20, отличающийся тем, что каждая сторона корпуса (32, 33) имеет два штифта разной толщины и что на размещенной накладке (2) дискового тормоза предусмотрены в каждом случае сквозное отверстие (11) и отверстие в виде зева (13) с приемной выемкой (14) с разной шириной, подходящей для поперечных сечений штифта («пóка ёкэ»).

| DE 60208085 T2, 17.08.2006 | |||

| CN 103477110 A, 25.12.2013 | |||

| JP 2005155656 A, 16.06.2005. |

Авторы

Даты

2020-05-18—Публикация

2016-08-17—Подача