Изобретение относится к области машиностроения в частности к производству геликоидальных винтов для ветровых электростанций, летательных аппаратов.

Из существующего уровня техники известен «Универсальный ротор Онипко» по патенту РФ №2550718 на изобретение (МПК F03D 1/06; F03B 3/12; F04D 29/18). Указанный ротор содержит как минимум две дугообразные лопасти, которые расположены вокруг оси вращения ротора и каждая из которых связана с крепежным элементом, расположенным вдоль оси вращения ротора, образующая выгнутой боковой поверхности дугообразной лопасти расположена близко к плоскости, которая параллельна оси вращения ротора, верхний край выгнутой боковой поверхности дугообразной лопасти связан с краем вогнутой боковой поверхности дугообразной лопасти, причем вогнутая поверхность дугообразной лопасти без крутых изгибов и углов наклонена от оси вращения ротора в направлении к основанию этой лопасти, связь края вогнутой боковой поверхности дугообразной лопасти с верхним краем выгнутой боковой поверхности дугообразной лопасти выполнена под углом, противоположный край вогнутой боковой поверхности дугообразной лопасти связан под углом с выгнутой боковой поверхностью смежной дугообразной лопасти.

Данное техническое решение обладает рядом недостатков. К числу которых следует отнести то, что конструкция этого ротора трудна в изготовлении так как в основе винта лежат сложные криволинейные поверхности, из-за этого сложно создать серийное производство данного винта. Также высокая стоимость изготовления и большая материалоемкость.

Винт тяжелый, особенно если применять при его производстве сталь, полотно состоит из составных частей сложной геометрической формы. В качестве модели для построения лопастей использован принцип спирали Архимеда. Именно по этой кривой строится каждая из трех лопастей крыльчатки, в сумме образуя сплошную поверхность, которая требует высокой точности изготовления и балансировки так как незначительные отклонения могут привести к потерям эффективности устройства.

Задача, на которую направлено заявленное решение это разработка способа изготовления геликоидального винта с более легкой конструкцией, с единым цельным полотном, со сниженной стоимостью изготовления, обеспечивающего возможность серийного производства, с простым процессом технологической сборки геликоидального винта.

Технический результат заключается в простоте технологической сборки геликоидального винта в кондукторе. В применении прочных и легких конструкционных материалов, которые уменьшают общий вес конструкции винта, но сохраняют его прочность, также уменьшают стоимость производства и дают возможность серийного выпуска данных винтов. В простоте формирования цельного полотна крыльчатки винта с использованием легких, пластичных, крепких материалов, которые без усилий способны гнуться в соответствии с формой каркаса винта.

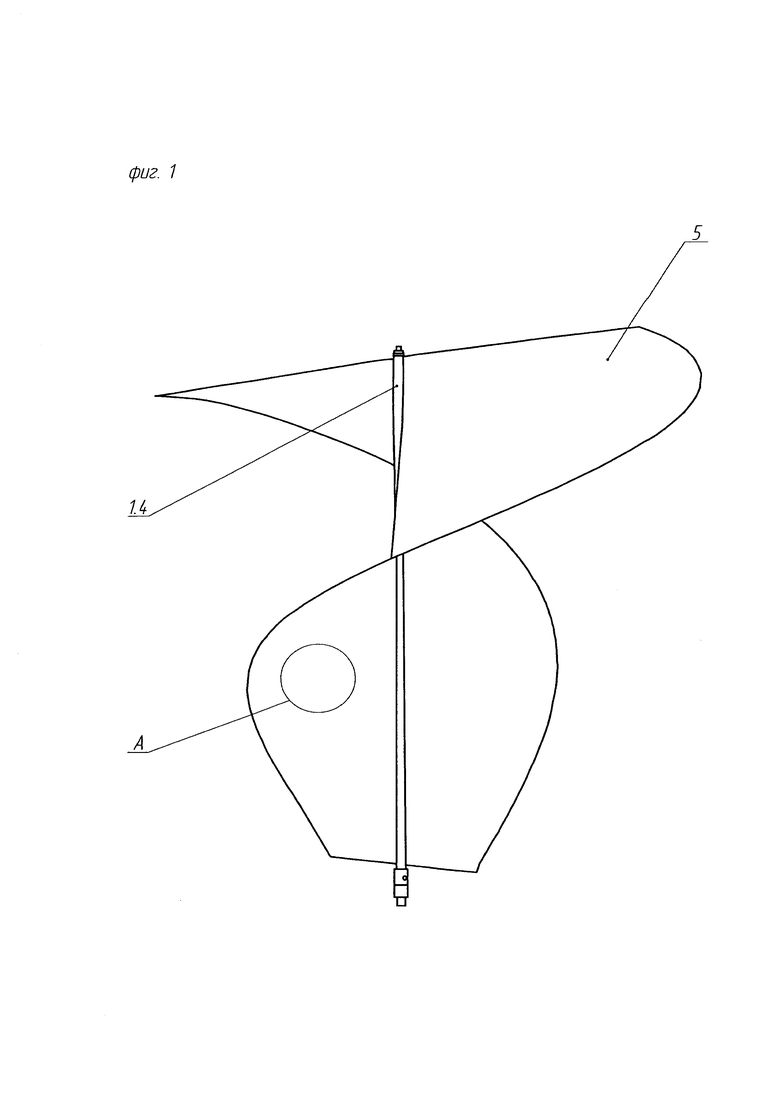

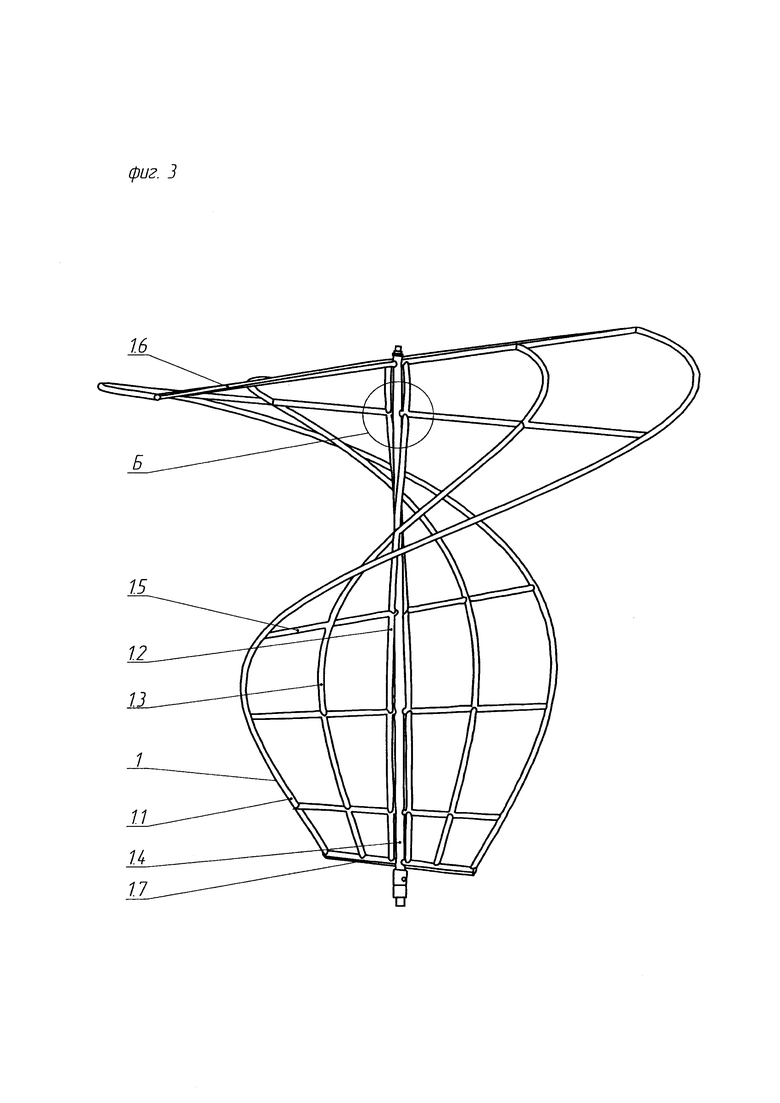

Заявленный винт имеет форму, основанную на геликоиде, и включает каркас (1) фиг. 3, лопасти (5) фиг. 1.

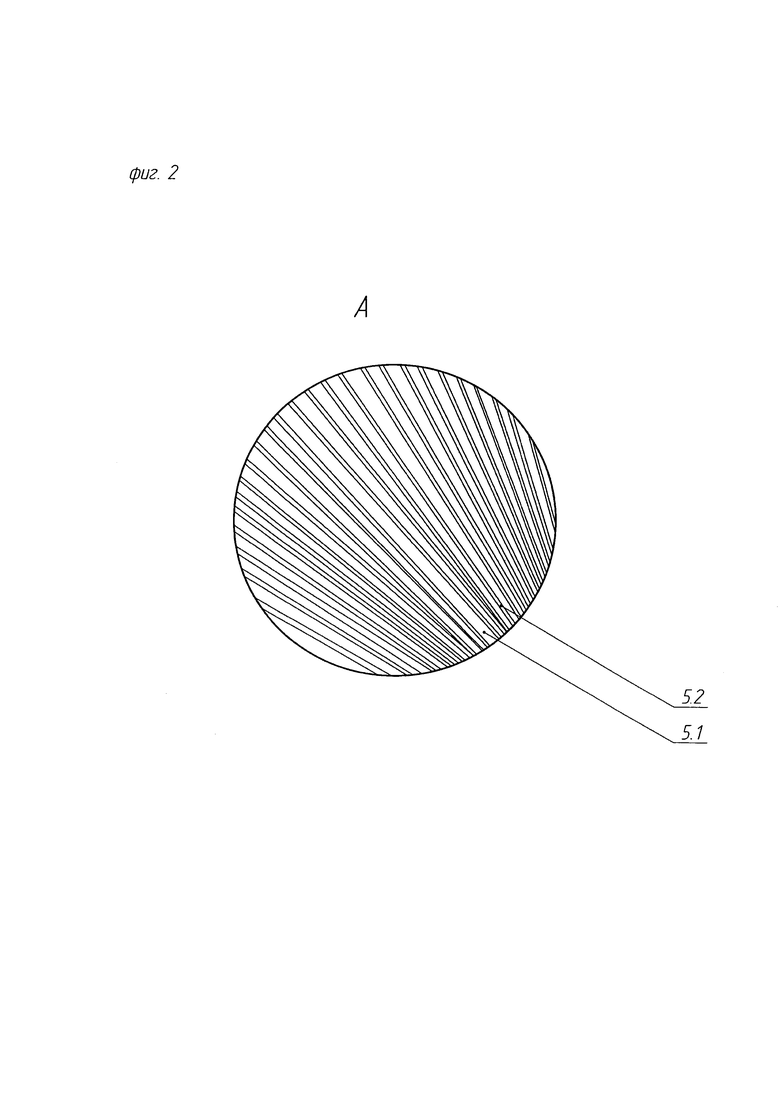

Лопасти (5) фиг. 2 выполнены цельными из легкого, пластичного, крепкого полотна, например, стеклоткань, ткань, кевлар. Полотно пропитано жидкими смолами и дополнительно оснащено усилителями. Полотно натягивается на каркас (1) фиг. 3 винта и служит для восприятия действующих сил со стороны ветрового потока.

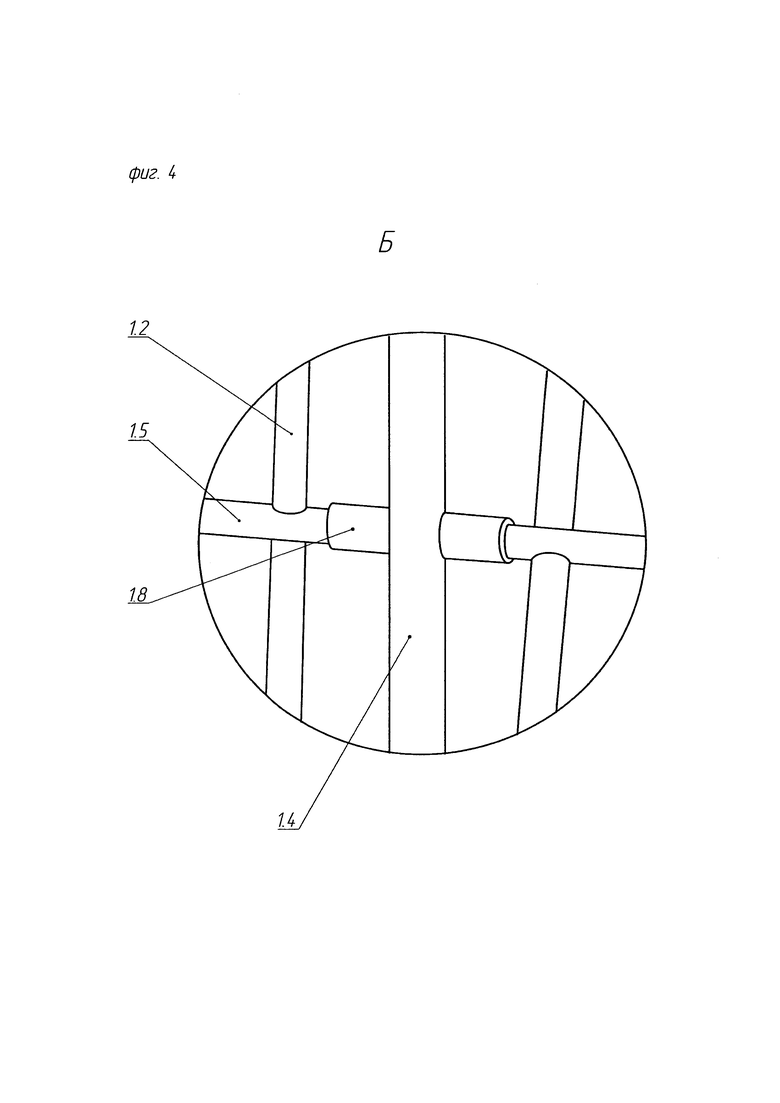

Каркас (1) винта фиг. 3 включает верхнюю направляющую (1.6), нижнюю направляющую (1.7), внешнюю (1.1), внутреннюю (1.2), среднюю (1.3) образующие, спицы (1.5), втулки (1.8), фиг. 4, вал (1.4).

Каркас (1) направлен на обеспечение прочности и устойчивости винта, а также на способность выдерживать нагрузки от ветряных потоков фиг. 3.

Вал (1.4) фиг. 3 деталь винта, предназначенная для передачи крутящего момента и восприятия действующих сил со стороны расположенного на нем винта. В качестве материала для изготовления вала используется сталь или материал с подобными свойствами, а именно прочность, свариваемость, твердость, ударная вязкость.

Внешняя (1.1), внутренняя (1.2) и средняя (1.3) образующие каркаса (1) фиг. 3 винта представляют собой, полые стержни и могут быть выполнены из титана, алюминия и т.д.

Верхняя (1.6) и нижняя (1.7) направляющие каркаса (1) винта фиг. 3 выполнены из цельного (цельные, т.е. состоящие из одной части, а не из двух, как спицы) изделия цилиндрической формы.

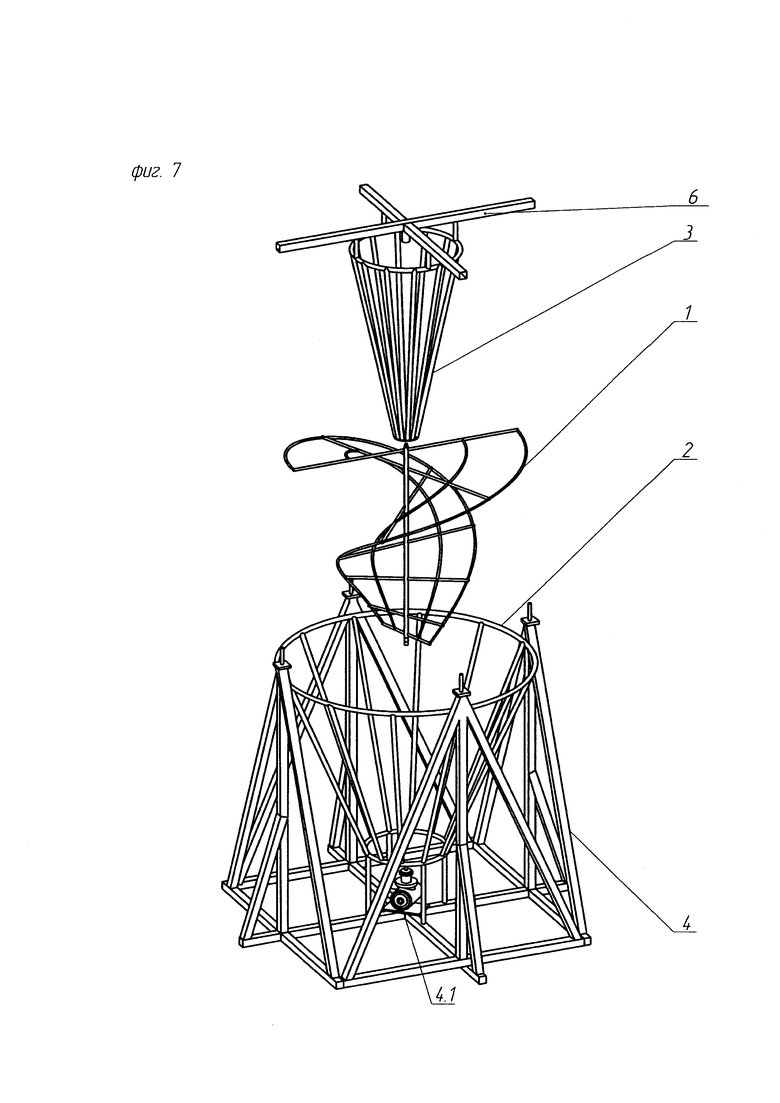

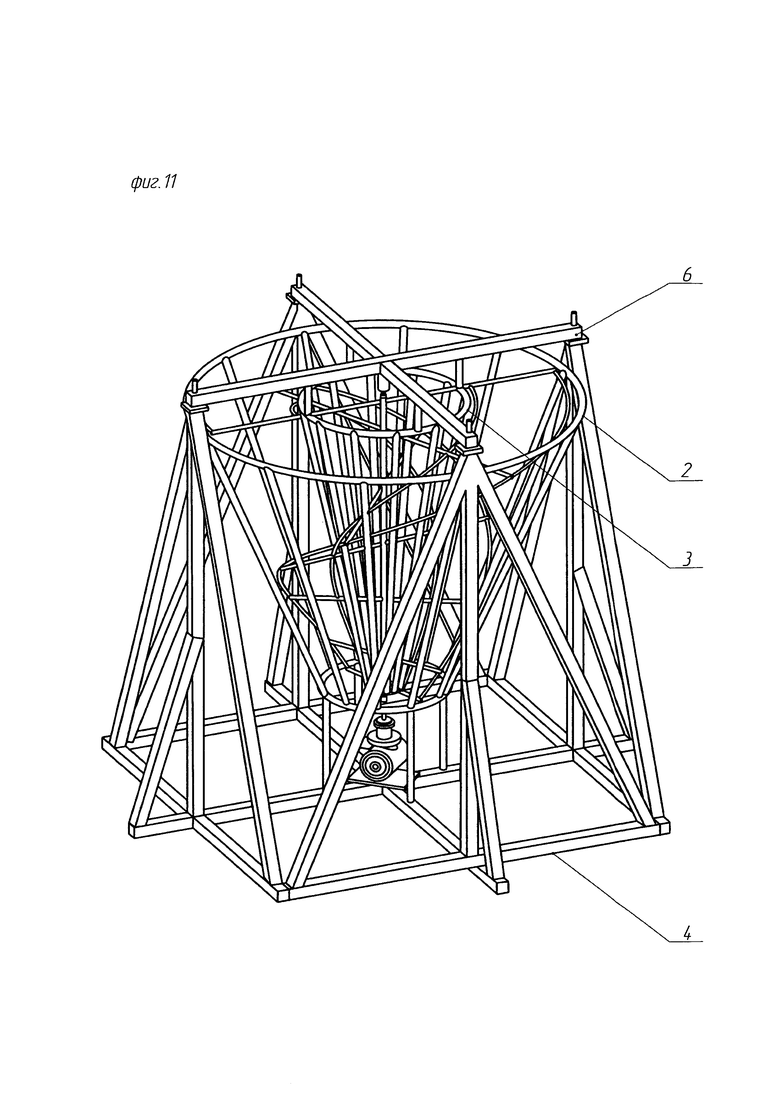

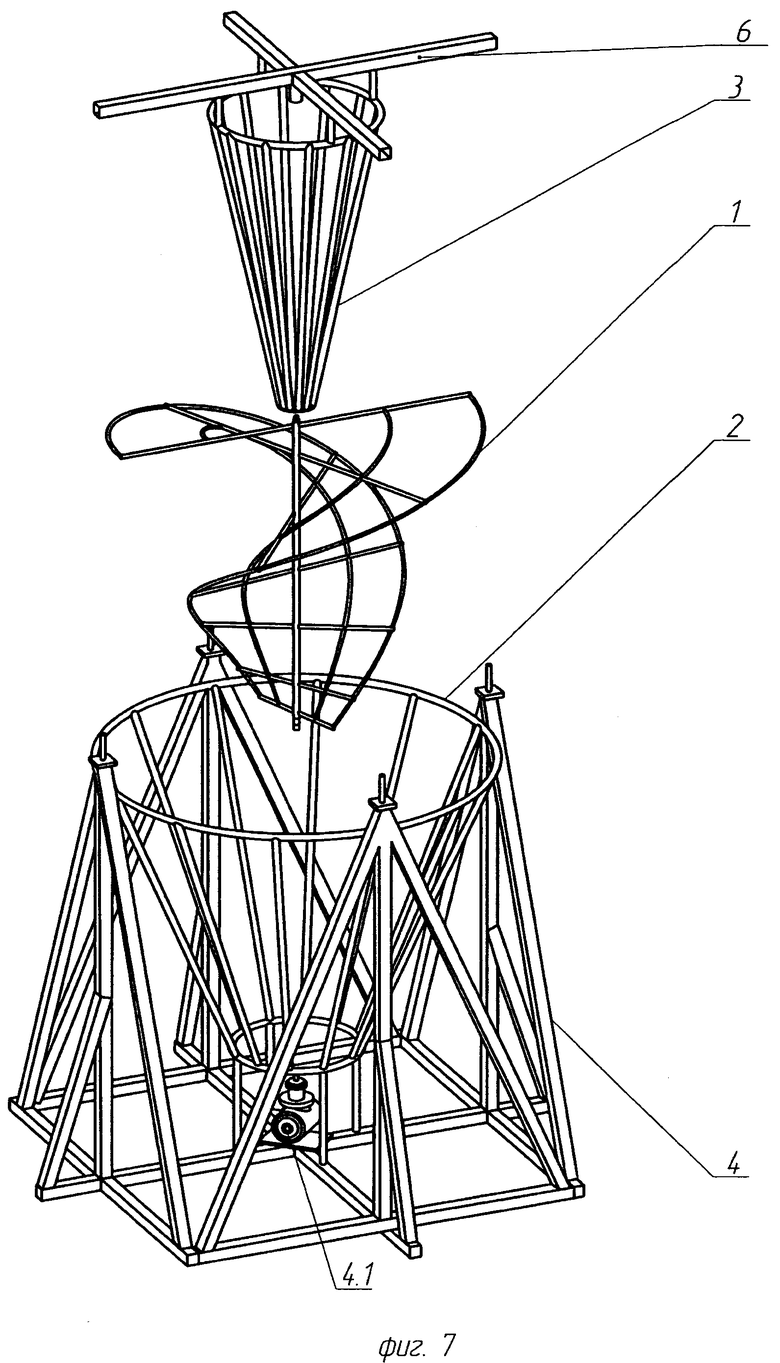

Способ изготовления геликоидального винта заключается в поэтапном изготовлении винта в кондукторе (4) фиг. 7, который одновременно служит стендом для испытания винта, имеющим привод для проверки балансировки (4.1).

Кондуктор для осуществления способа изготовления геликоидального винта фиг. 7, в полном сборе состоит из основания (4) кондуктора, конуса (2) для формирования внешней (1.1) образующей винта, конуса (3) для формирования средней (1.3) образующей винта, крестовины (6).

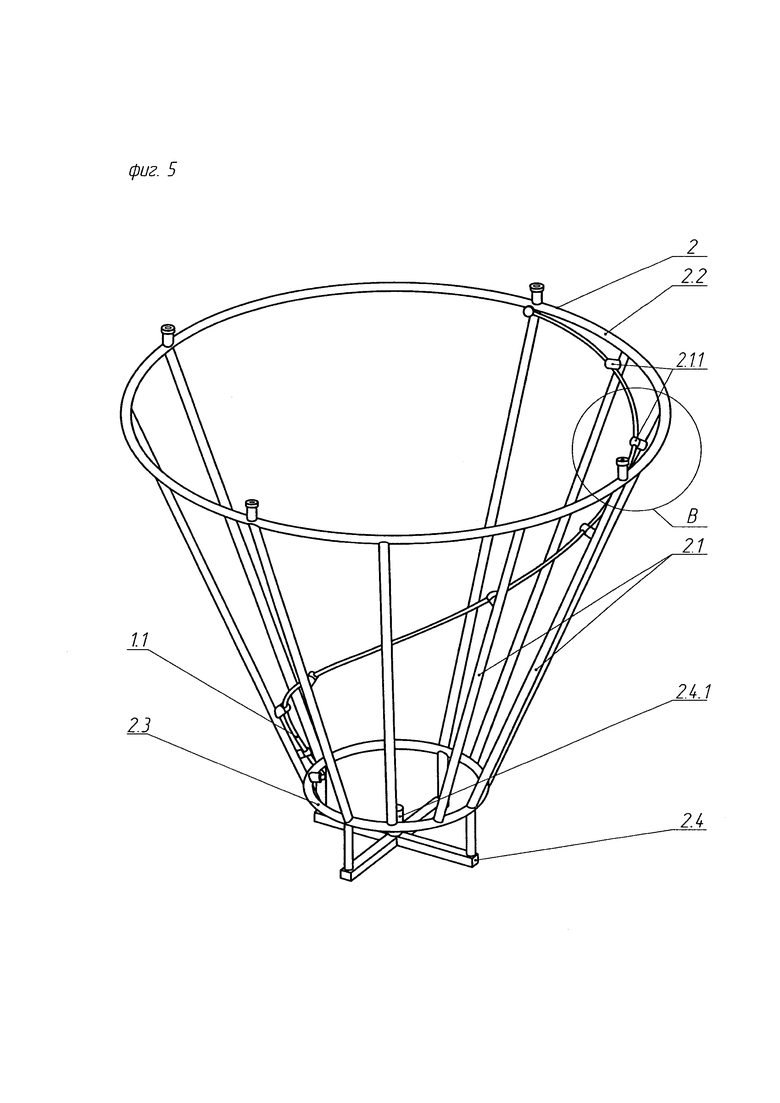

Конус (2) для формирования внешней (1.1) образующей винта фиг. 5 состоит из направляющих (2.1) с фиксаторами (2.1.1), верхнего (2.2) и нижнего (2.3) обруча, нижней опоры (2.4) с нижней подшипниковой опорой (2.4.1). Конус (2) оснащен фиксирующими болтами (2.5) фиг. 10.

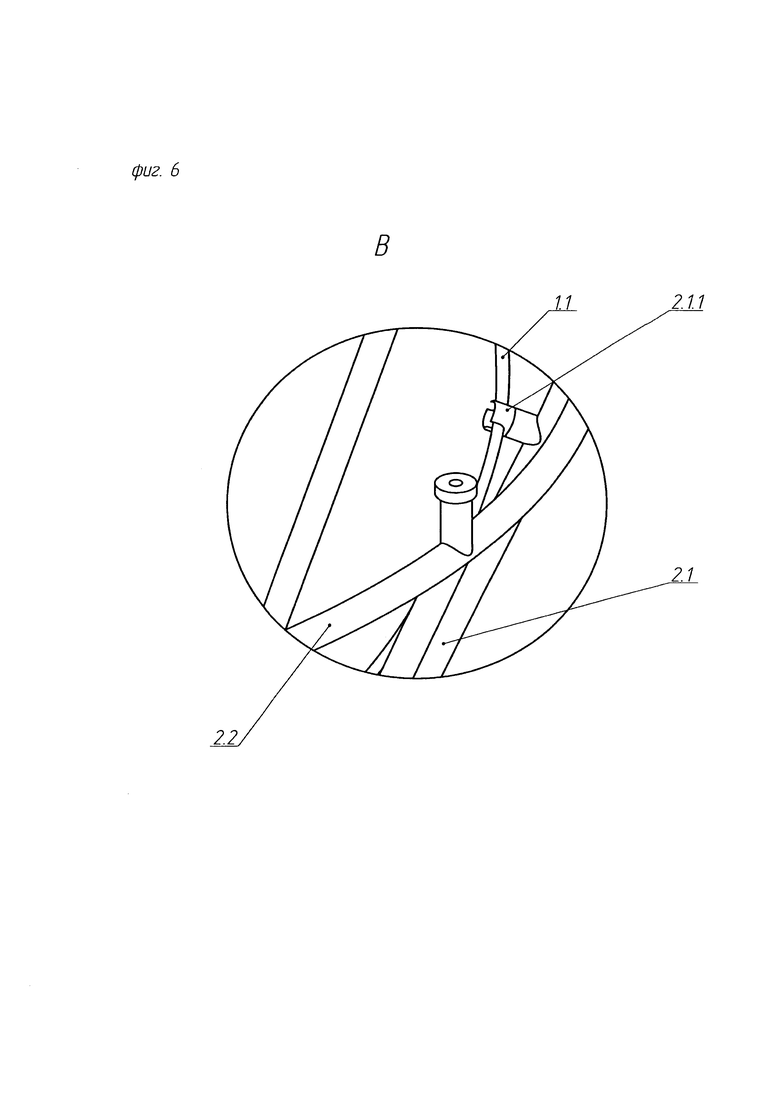

Фиксаторы (2.1.1) фиг. 6 расположены на направляющих (2.1) с внутренней стороны конуса (2).

Обручи (2.2), (2.3) имеют разный диаметр для формирования винта конической формы или одинаковый для формирования винта цилиндрической формы.

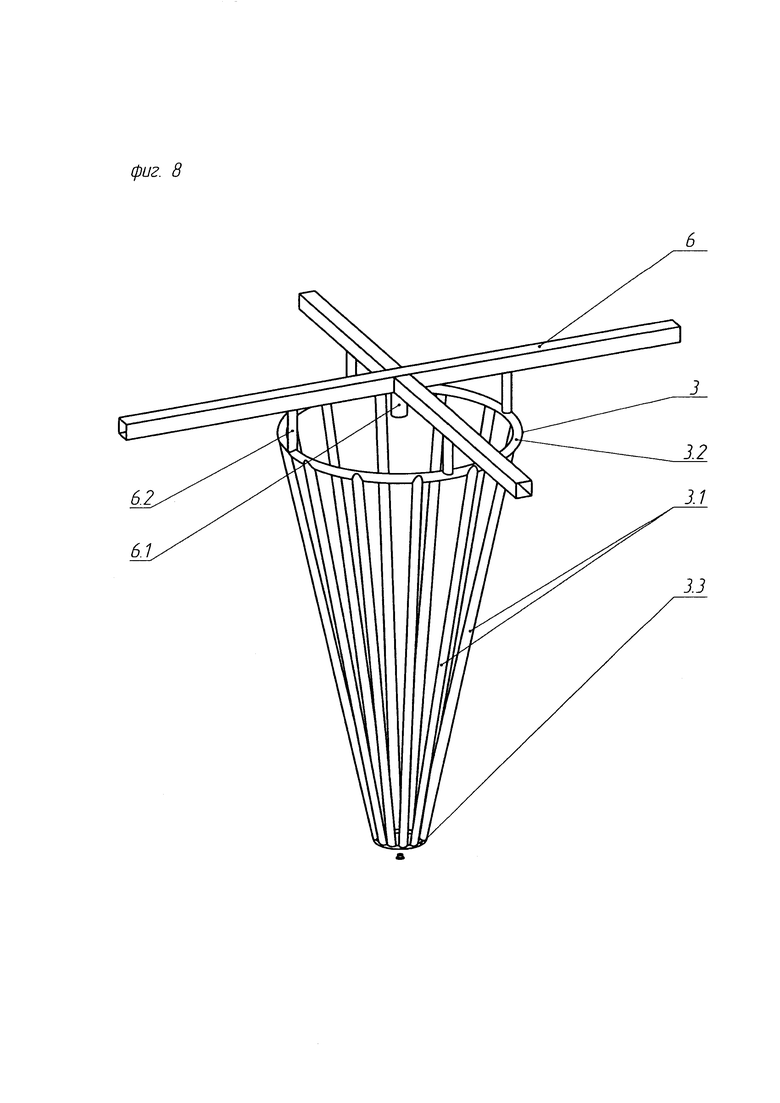

Малый конус (3) для формирования средней (1.3) образующей винта фиг. 8 состоит из направляющих (3.1) с фиксаторами (2.1.1), верхнего (3.2) и нижнего (3.3) обручей. Обручи (3.2), (3.3) имеют разный диаметр для формирования винта конической формы или одинаковый для формирования винта цилиндрической формы.

В качестве фиксаторов (2.1.1) выступают хомуты и крепежи, позволяющие зафиксировать внешнюю (1.1) и среднюю (1.3) образующие.

Способ изготовления геликоидального винта включает следующую последовательность действий.

Первоначально собирают кондуктор для осуществления способа изготовления винта. Затем в кондукторе формируют каркас (1) фиг. 3. В валу (1.4) фиг. 3 просверливают отверстия для верхней (1.6) и нижней (1.7) направляющих, а так же для спиц (1.5).

Вал (1.4) помещают в подшипниковые опоры (2.4.1) фиг. 5 и (6.1) фиг. 8.

Через просверленные отверстия в валу (1.4) протаскивают верхнюю (1.6) фиг. 3 и нижнюю (1.7) направляющие.

Далее в отверстия для спиц устанавливают втулки (1.8) фиг. 4. Формируют внутреннюю (1.2) образующую и закрепляют на валу (1.4) и на верхней (1.6) и нижней (1.7) направляющих.

Внешнюю (1.1) образующую винта формируют с использованием описанной выше конструкции конуса (2) фиг. 5. Внешнюю образующую фиксируют на направляющих (2.1) с помощью фиксаторов (2.1.1) фиг. 6 и придают ей винтовую форму.

Для формирования средней (1.3) образующей винта используют конструкцию малого конуса (3) фиг. 8, описанную выше. При помощи фиксаторов (2.1.1), фиксируют среднюю образующую винта (1.3) на направляющих (3.1) и придают винтовую форму.

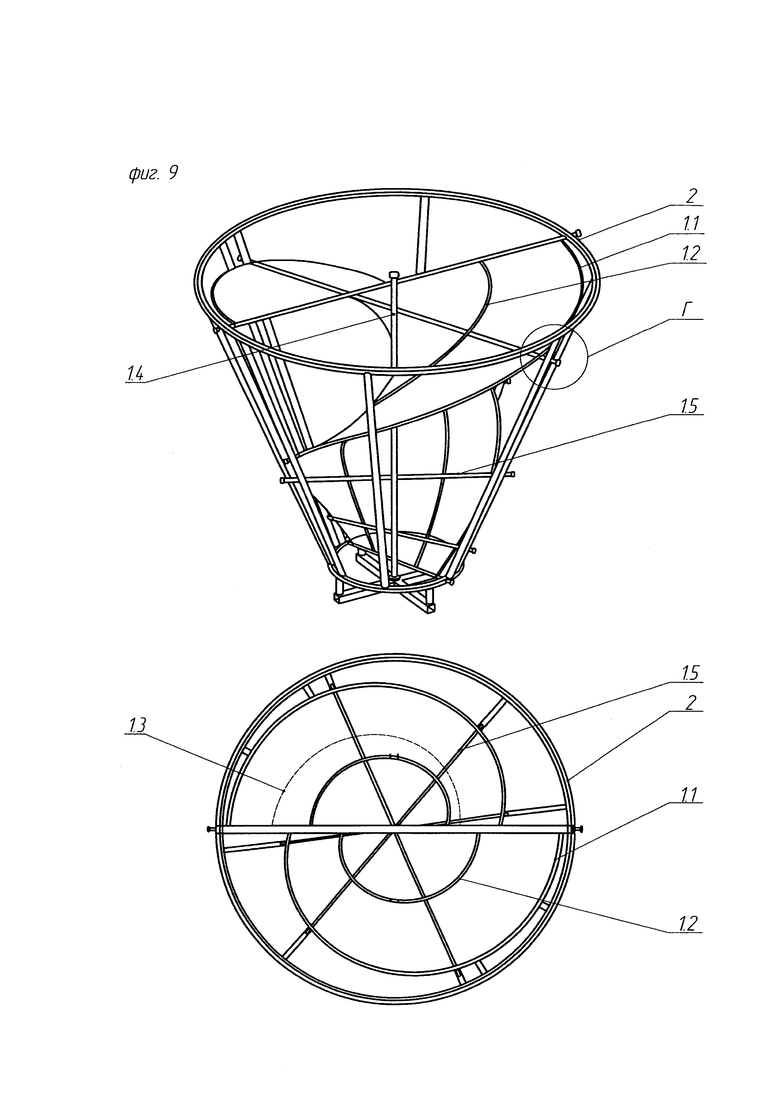

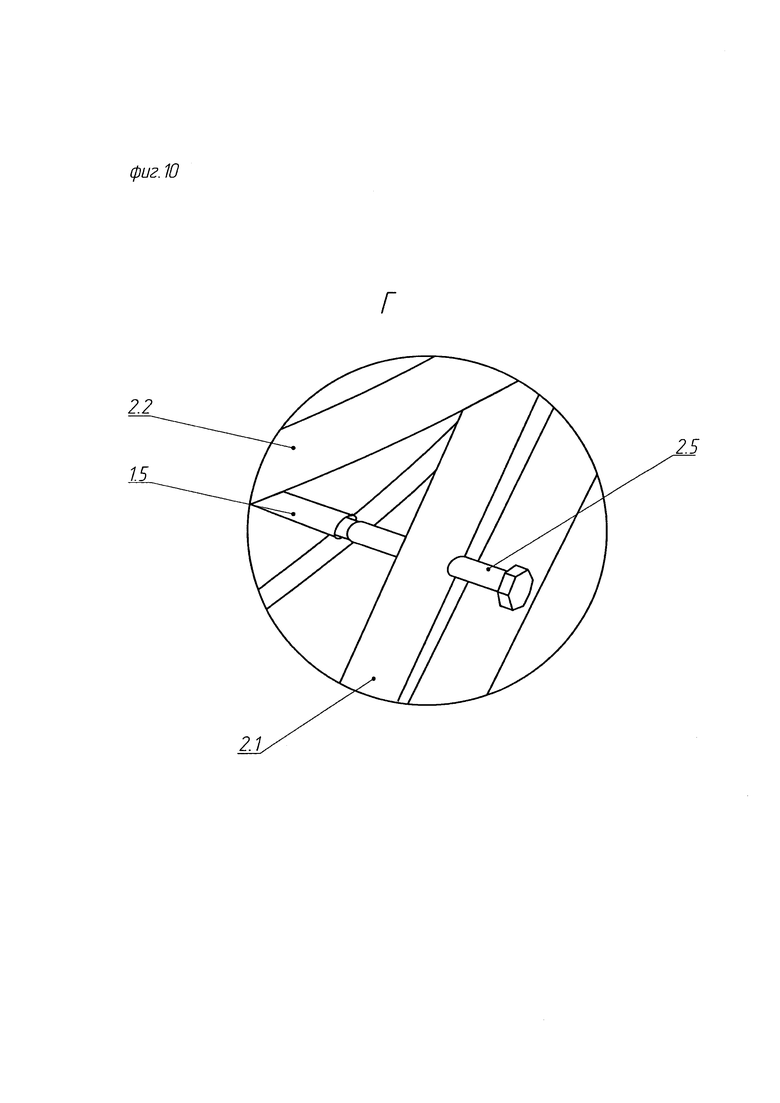

Затем в каркас (1) устанавливают спицы и фиксируют при помощи крепежного соединения с использованием болта (2.5), фиг 10. После этого спицы (1.5) приваривают к внешней (1.1) и внутренней (1.2) образующим и втулкам (1.8). После этого втулки приваривают к валу (1.4) фиг. 9.

Далее балансируют сформированный каркас (1), фиг. 3 в кондукторе (4), который служит одновременно стендом для испытания винта фиг. 7. Проводят процесс уравновешивания вращающихся частей винта. Определяют значения и углы дисбаланса. Проводят установку корректирующих масс для уравновешивания ротора.

После балансировки каркаса (1) винта его обтягивают цельным полотном (5.1) фиг. 2.

Затем данное полотно (5.1) пропитывают жидкими смолами. В частном случае исполнения полотно (5.1) дополнительно оснащают усилителями (5.2) фиг. 2.

Сформированный винт помещают в стенд для испытания винта для балансировки (4), фиг. 7, проводят процесс уравновешивания вращающихся частей винта. Определяют значения и углы дисбаланса. Проводят установку корректирующих масс для уравновешивания ротора.

Весь комплекс технологических операций, который применяют при изготовлении геликоидального винта, приводит к тому, что данная конструкция проста в изготовлении, не требует больших трудозатрат и может быть запущена в серийное производство.

В результате за счет конструкции и способа получают геликоидальный винт с простой технологией производства, которую можно применить в серийном производстве изделия.

Краткое описание чертежей:

фиг. 1 - схематичное изображение сформированного геликоидального винта. Общий вид;

фиг. 2 - схематичное изображение полотна винта с усилителями. Вид А;

фиг. 3 - схематичное изображение сформированного каркаса геликоидального винта. Общий вид;

фиг. 4 - схематичное изображение вала с установленными втулками. Вид Б;

фиг. 5 - схематичное изображение формирования внешней образующей геликоидального винта. Общий вид;

фиг. 6 - схематичное изображение крепления внешней образующей к направляющим конуса для формирования внешней образующей геликоидального винта. Вид В;

фиг. 7 - схематичное изображение формирования всей конструкции геликоидального винта. Взрыв - схема;

фиг. 8 - схематичное изображение малого конуса для формирования средней образующей геликоидального винта. Общий вид;

фиг. 9 - схематичное изображение присоединения спиц к валу и образующим. Общий вид;

фиг. 10 - схематичное изображение крепления спиц. Вид Г;

фиг. 11 - схематичное изображение формирования всей конструкции геликоидального винта. Общий вид;

Краткое описание конструктивных элементов:

1 - каркас винта;

1.1 - внешняя образующая;

1.2 - внутренняя образующая;

1.3 - средняя образующая;

1.4 - вал;

1.5 - спица;

1.6 - верхняя направляющая;

1.7 - нижняя направляющая;

1.8 - втулка;

2 - конус для формирования внешней образующей винта;

2.1 - направляющие;

2.1.1 - фиксатор;

2.2 - верхний обруч;

2.3 - нижний обруч;

2.4 - опора;

2.4.1- нижняя подшипниковая опора;

2.5 - болт;

3 - малый конус для формирования внутренней образующей винта;

3.1 - направляющие;

3.2 - верхний обруч;

3.3 - нижний обруч;

4 - основание кондуктора;

4.1 - привод для проверки балансировки;

5 - лопасть;

5.1 - полотно;

5.2 - усилители;

6 - съемная крестовина;

6.1 - верхняя подшипниковая опора;

6.2 - опора;

Осуществление заявленного решения

Способ изготовления геликоидального винта включает следующую последовательность действий.

Первоначально собирают кондуктор для осуществления способа изготовления винта. Затем в кондукторе формируют каркас (1) фиг. 3. В валу (1.4) фиг. 3 просверливают отверстия для верхней (1.6) и нижней (1.7) направляющих, а так же для спиц (1.5).

Вал (1.4) помещают в подшипниковые опоры (2.4.1) фиг. 5 и (6.1) фиг. 8.

Через просверленные отверстия в валу (1.4) протаскивают верхнюю (1.6) фиг. 3 и нижнюю (1.7) направляющие.

Далее в отверстия для спиц устанавливают втулки (1.8) фиг. 4. Формируют внутреннюю (1.2) образующую и закрепляют на валу (1.4) и на верхней (1.6) и нижней (1.7) направляющих.

Внешнюю (1.1) образующую винта формируют с использованием описанной выше конструкции конуса (2) фиг. 5. Внешнюю образующую фиксируют на направляющих (2.1) с помощью фиксаторов (2.1.1) фиг. 6 и придают ей винтовую форму.

Для формирования средней (1.3) образующей винта используют конструкцию малого конуса (3) фиг. 8, описанную выше. При помощи фиксаторов (2.1.1), фиксируют среднюю образующую винта (1.3) на направляющих (3.1) и придают винтовую форму.

Затем в каркас (1) устанавливают спицы и фиксируют при помощи крепежного соединения с использованием болта (2.5) фиг 10. После этого спицы (1.5) приваривают к внешней (1.1) и внутренней (1.2) образующим и втулкам (1.8). После этого втулки приваривают к валу (1.4) фиг. 9.

Далее балансируют сформированный каркас (1) фиг. 3 в кондукторе (4), который служит одновременно стендом для испытания винта фиг. 7. Проводят процесс уравновешивания вращающихся частей винта. Определяют значения и углы дисбаланса. Проводят установку корректирующих масс для уравновешивания ротора.

После балансировки каркаса (1) винта его обтягивают цельным полотном (5.1) фиг. 2.

Затем данное полотно (5.1) пропитывают жидкими смолами. В частном случае исполнения полотно (5.1) дополнительно оснащают усилителями (5.2) фиг. 2.

Сформированный винт помещают в стенд для испытания винта для балансировки (4) фиг. 7, проводят процесс уравновешивания вращающихся частей винта. Определяют значения и углы дисбаланса. Проводят установку корректирующих масс для уравновешивания ротора.

Весь комплекс технологических операций, который применяют при изготовлении геликоидального винта, приводит к тому, что данная конструкция проста в изготовлении, не требует больших трудозатрат и может быть запущена в серийное производство.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАСКА ДЛЯ ИСКУССТВЕННОЙ ВЕНТИЛЯЦИИ ЛЕГКИХ | 2018 |

|

RU2708449C1 |

| Ветряк парусный горизонтальный конический | 2023 |

|

RU2807846C1 |

| ЭЖЕКТОР | 2019 |

|

RU2731260C1 |

| ВИНТ ВОЗДУШНЫЙ | 2022 |

|

RU2783326C1 |

| ВИНТ ВОЗДУШНЫЙ С КОНСОЛЬНО ЗАКРЕПЛЕННЫМИ ЛОПАСТЯМИ | 2022 |

|

RU2793819C1 |

| ВЕТРОВАЯ ЭЛЕКТРОСТАНЦИЯ | 2018 |

|

RU2698941C1 |

| ВИНТ ВОЗДУШНЫЙ С КОНСОЛЬНО ЗАКРЕПЛЕННЫМИ ЛОПАСТЯМИ | 2022 |

|

RU2783425C1 |

| ЛОПАСТНОЙ ВИНТ С АВТОМАТИЧЕСКИМ УГЛОМ ПОВОРОТА ЛОПАСТЕЙ | 2024 |

|

RU2829027C1 |

| ВИНТ ИЗМЕНЯЕМОГО ШАГА | 2000 |

|

RU2164488C1 |

| ЧЕТЫРЕХЦИЛИНДРОВЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С ДОПОЛНЕНИЕМ ПЯТОГО ТАКТА | 2019 |

|

RU2747244C1 |

Изобретение относится к производству геликоидальных винтов для ветровых электростанций. Винт имеет геликоидальную форму и включает каркас, содержащий вал и полотно, образующее лопасти. Полотно лопастей выполнено цельным по всему винту. Каркас включает верхнюю и нижнюю направляющие, сопряженные с валом, и внешнюю, внутреннюю, среднюю образующие, сопряженные с верхней и нижней направляющими, вал в отверстиях для спиц имеет втулки с сопряженными с ними одним концом спицами, а вторым концом спицы сопряжены с внутренней и внешней образующими, расположенными на нижней и верхней направляющих. Кондуктор включает основание, конус для формирования внешней образующей винта, малый конус для формирования средней образующей винта, крестовину. Способ изготовления винта включает поэтапное изготовление винта в кондукторе и состоит из последовательности действий: из основания кондуктора, конуса для формирования внешней образующей винта, конуса для формирования средней образующей винта, крестовины собирают кондуктор, в кондукторе формируют каркас, в валу просверливают отверстия для верхней и нижней направляющих и спиц, помещают вал в подшипниковые опоры, в просверленные отверстия в валу устанавливают верхнюю и нижнюю направляющие, в отверстия для спиц устанавливают втулки, формируют внутреннюю образующую и закрепляют на валу и на верхней и нижней направляющих, формируют внешнюю образующую винта по конструкции конуса кондуктора для формирования внешней образующей винта, внешнюю образующую фиксируют на направляющих с помощью фиксаторов и придают ей винтовую форму, среднюю образующую винта формируют в конструкции малого конуса кондуктора для формирования средней образующей винта, закрепляют на направляющих фиксаторами и придают винтовую форму, в каркас устанавливают спицы, фиксируют их при помощи крепежного соединения с использованием болта, приваривают спицы к внешней и внутренней образующим и втулкам, втулки приваривают к валу, сформированный каркас винта балансируют в кондукторе, после балансировки каркас винта обтягивают цельным полотном, полотно пропитывают жидкими смолами, оснащают усилителями. Изобретение направлено на упрощение технологии производства винта. 3 н. и 12 з.п. ф-лы, 11 ил.

1. Винт, имеющий геликоидальную форму и включающий каркас, содержащий вал и полотно, образующее лопасти, отличающийся тем, что полотно лопастей выполнено цельным по всему винту, каркас включает верхнюю и нижнюю направляющие, сопряженные с валом, и внешнюю, внутреннюю, среднюю образующие, сопряженные с верхней и нижней направляющими, вал в отверстиях для спиц имеет втулки с сопряженными с ними одним концом спицами, а вторым концом спицы сопряжены с внутренней и внешней образующими.

2. Винт по п. 1, отличающийся тем, что внешняя, внутренняя и средняя образующие представляют собой полые стержни.

3. Винт по п. 1 или 2, отличающийся тем, что внешняя, внутренняя и средняя образующие имеют винтовую форму.

4. Винт по п. 1, отличающийся тем, что верхняя и нижняя направляющие выполнены из цельного изделия цилиндрической формы.

5. Винт по п. 1, отличающийся тем, что полотно винта пропитывается смолами и оснащается усилителями.

6. Кондуктор включает основание, конус для формирования внешней образующей винта, малый конус для формирования средней образующей винта, крестовину.

7. Кондуктор по п. 6, отличающийся тем, что конус для формирования внешней образующей винта включает направляющие с фиксаторами, верхний и нижний обручи, нижнюю подшипниковую опору.

8. Кондуктор по п. 6, отличающийся тем, что малый конус для формирования средней образующей винта включает направляющие с фиксаторами, верхний и нижний обручи.

9. Кондуктор по п. 7, отличающийся тем, что обручи конуса для формирования внешней образующей винта имеют разный диаметр для формирования винта конической формы или одинаковый для формирования винта цилиндрической формы.

10. Кондуктор по п. 8, отличающийся тем, что обручи малого конуса для формирования средней образующей винта имеют разный диаметр для формирования винта конической формы или одинаковый для формирования винта цилиндрической формы.

11. Кондуктор по п. 7, отличающийся тем, что фиксаторы расположены на направляющих с внутренней стороны конуса.

12. Кондуктор по п. 11, отличающийся тем, что в качестве фиксаторов выступают хомуты и крепежи, позволяющие зафиксировать внешнюю и среднюю образующие.

13. Кондуктор по п. 6, отличающийся тем, что крестовина выполнена съемной.

14. Кондуктор по п. 6, отличающийся тем, что основание кондуктора имеет привод для проверки балансировки.

15. Способ изготовления винта, включающий поэтапное изготовление винта в кондукторе, состоящий из последовательности действий: из основания кондуктора, конуса для формирования внешней образующей винта, конуса для формирования средней образующей винта, крестовины собирают кондуктор, который одновременно служит стендом для проверки балансировки, в кондукторе формируют каркас, в валу просверливают отверстия для верхней и нижней направляющих и спиц, помещают вал в подшипниковые опоры, в просверленные отверстия в валу устанавливают верхнюю и нижнюю направляющие, в отверстия для спиц устанавливают втулки, формируют внутреннюю образующую и закрепляют на валу и на верхней и нижней направляющих, формируют внешнюю образующую винта по конструкции конуса кондуктора для формирования внешней образующей винта, внешнюю образующую фиксируют на направляющих с помощью фиксаторов и придают ей винтовую форму, среднюю образующую винта формируют в конструкции малого конуса кондуктора для формирования средней образующей винта, закрепляют на направляющих фиксаторами и придают винтовую форму, в каркас устанавливают спицы, фиксируют их при помощи крепежного соединения с использованием болта, приваривают спицы к внешней и внутренней образующим и втулкам, втулки приваривают к валу, сформированный каркас винта балансируют в кондукторе, определяют значения и углы дисбаланса, после балансировки каркас винта обтягивают цельным полотном, полотно пропитывают жидкими смолами, оснащают усилителями, сформированный винт помещают в стенд испытания винта для балансировки, проводят установку корректирующих масс для уравновешивания ротора.

| СПОСОБ ФОРМИРОВАНИЯ КОЖНО-ФАСЦИАЛЬНОГО ЛОСКУТА ПРИ АУТОПЛАСТИКЕ | 2004 |

|

RU2267299C2 |

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВАНИЯ СЫПУЧИХ ИЛИ КУСКОВЫХ МАТЕРИАЛОВ ПО НЕПОДВИЖНОМУ ЖОЛОБУ | 1935 |

|

SU46817A1 |

| ВЕТРОКОЛЕСО | 1992 |

|

RU2036329C1 |

| Способ получения яри-медянки | 1928 |

|

SU14637A1 |

| Прибор для вычерчивания, так называемых, кривых Жуковского, напр. профилей аэропланных крыльев, пропеллеров и т.п. | 1927 |

|

SU10792A1 |

| РОТОРНЫЙ ВЕТРОДВИГАТЕЛЬ | 2002 |

|

RU2210000C1 |

| Вертикальный ветродвигатель золотого сечения | 2014 |

|

RU2638691C2 |

| СПОСОБ СБОРКИ КРЫЛА ЛЕТАТЕЛЬНОГО АППАРАТА | 2016 |

|

RU2657816C1 |

| КОМПОЗИЦИЯ ДЛЯ ОКИСЛИТЕЛЬНОЙ ОКРАСКИ КЕРАТИНОВЫХ ВОЛОКОН И СПОСОБ ОКРАСКИ, ПРИ КОТОРОМ ИСПОЛЬЗУЮТ ЭТУ КОМПОЗИЦИЮ | 1999 |

|

RU2185810C2 |

Авторы

Даты

2020-05-28—Публикация

2019-06-05—Подача