Изобретение относится к области получения энергетического или технологического газа из угля и может быть использовано в энергетике и химической промышленности.

Известен целый ряд способов слоевой газификации угля с использованием воздушного и паровоздушного дутья. Например, в процессе Wellman-Galusha (Шиллинг Г.-Д. Газификация угля /Г.-Д. Шиллинг, Б.Борн, У.Краус. - М.: Недра, 1986. - 175 с.) предварительно подожженная снизу засыпка угля в аппарате шахтного типа продувается паровоздушной смесью снизу вверх.

Главный недостаток данного способа заключается в том, что получаемый газ насыщен продуктами пиролиза угля и содержит до 0,1 кг смолы на 1 нм3 газа. Такой газ имеет ограниченное применение. Примерно каждые 3-4 месяца требуется очистка трубопроводов от конденсата и отложений смолы, что препятствуем длительной непрерывной эксплуатации оборудования. Охлаждение газа и его отмывка от смолистых веществ значительно увеличивают капитальные и эксплуатационные затраты и снижает КПД процесса газификации.

Наиболее близким к заявляемому способу по достигаемому результату является способ получения полукокса и попутного горючего газа (патент РФ №2169166, 20.06.2001 г.), представляющий собой разновидность способа слоевой газификации угла. Способ предполагает продувку слоевой засыпки угля смесью воздуха и горючего газа (примерно 8-10% от объема получаемого в вертикальном аппарате шахтного типа). Дутье подают с противоположной розжигу угля стороны с удельным расходом 100-400 м3/(м2·ч) так, что температура угля во фронте карбонизации составляет 920-950°С. Продукты пиролиза угля, образующиеся во фронте карбонизации, сгорают в потоке воздуха, образуя преимущественно диоксид углерода и водяной пар. Далее эти газы восстанавливаются до оксида углерода и водорода на раскаленной поверхности полукокса. Таким образом, получаемый газ не содержит конденсируемые продукты пиролиза угля и может использоваться в дальнейших переделах без промежуточных стадий охлаждения и отмывки от смолы.

Недостатком данного способа, с точки зрения производства газа, не содержащего конденсируемые продукты пиролиза угля, является неполная газификация углеродсодержащей части угля. Примерно 50-60% органической части угля превращается в газ, а остальная часть выводится в виде полукокса. Относительно низкая температура во фронте карбонизации (до 920-950°С) ограничивает скорость эндотермических реакций углерода с диоксидом углерода и водяным паром, поэтому объемное содержание оксида углерода и водорода в газе не превышает 33%, а его удельная теплота сгорания составляет 600-900 ккал/нм3, что ограничивает сферу применения такого газа в качестве энергоносителя.

Наиболее близким к заявляемому способу по технической сущности является двухступенчатая газификация движущегося слоя твердого топлива в газогенераторе шахтного типа (Федосеев С.Д. Полукоксование и газификация твердого топлива / С.Д.Федосеев. - М.: Гостоптехиздат, 1960. - 326 с.). В газогенераторе осуществляется горизонтальная продувка верхней части слоя топлива газовым теплоносителем, полученным путем сжигания части продуктового газа. Образующийся в результате пиролиза полукокс перемещается в нижнюю часть шахты, где подвергается полной газификации паровоздушной смесью. Газовые потоки после первой и второй ступени смешиваются и поступают на стадию охлаждения и очистки от смолы.

Недостатком данного способа является то, что полученный газ содержит продукты пиролиза.

Задача настоящего изобретения состоит в получении газа, не содержащего конденсируемые продукты пиролиза, расширении сферы применения газа, повышении эффективности и КПД.

Техническим результатом изобретения является повышение удельной теплоты сгорания газа, не содержащего конденсируемые продукты пиролиза, при условии полной газификации органической массы исходного угля.

Технический результат достигается за счет двухстадийной слоевой газификации угля в вертикальном аппарате шахтного типа, включая первую стадию - нагрева, сушки, карбонизации исходного угля и частичной газификации углерода и вторую стадию - полной газификации углерода, содержащегося в коксовом остатке. На первой стадии подачу воздушного дутья в количестве 150-600 м3/(м2·ч) осуществляют со стороны, противоположной розжигу слоя, на второй стадии (после достижения фронтом реагирования стороны слоя угля, противоположной розжигу) к дутью добавляют водяной пар в количестве до 100 кг/(м2·ч), необходимый для поддержания температуры во фронте газификации не выше 1100-1200°С (ограничением является температура размягчения золы).

Для достижения технического результата способ осуществляется следующим образом. В вертикальный аппарат шахтного типа на всю высоту загружают дробленый уголь класса 5-50 мм, подают воздушное дутье с удельным расходом от 150 до 600 м3/(м2·ч) и поджигают слой угля со стороны, противоположной подаче дутья. Образующийся фронт реагирования с постоянной скоростью смещается навстречу потоку воздуха, а за фронтом остается слой горячего коксового остатка. Уголь при прохождении через фронт реагирования последовательно подвергается нагреву, сушке и пиролизу. Горючие компоненты продуктов пиролиза полностью окисляются кислородом воздуха с образованием диоксида углерода и водяного пара, а затем путем восстановления на горячей поверхности коксового остатка превращаются в горючие компоненты газа (оксид углерода и водород), который не содержит конденсируемые продукты пиролиза. При этом температура во фронте реагирования достигает 1000-1200°С, а удельная теплота сгорания газа составляет 1000-1200 ккал/нм3.

После достижения фронтом реагирования стороны слоя, противоположной стороне розжига, к дутью добавляется водяной пар в количестве до 100 кг/(м2·ч) и осуществляется полная парокислородная газификация углерода, содержащегося в коксовом остатке, и фронт газификации продвигается в сторону первичного розжига слоя. Образующийся при этом горючий газ не содержит конденсируемые продукты пиролиза угля, а удельная теплота сгорания газа составляет 1000-1200 ккал/нм3. Количество водяного пара в дутье выбирается таким образом, чтобы температура во фронте газификации не превышала температуру размягчения золы для данного угля (1100-1200°С).

После окончания процесса производится выгрузка шлака с нижней стороны вертикального аппарата.

Для выравнивания состава продуктового горючего газа и удельной производительности по газу предпочтительно одновременно использовать не менее четырех аппаратов, работающих с равными сдвигами по фазе осуществления процесса.

В примерах, иллюстрирующих способ, использован вертикальный аппарат шахтного типа с внутренним диаметром 0,5 м и высотой 1,5 м. В качестве сырья использовали уголь фракции 5-20 мм марки Б2 (разрез "Березовский" Канско-Ачинского угольного бассейна), имеющий следующий технический и элементный состав:

Пример 1.

Удельная подача воздуха - 235 м3/(м2·ч).

Удельная подача пара на второй стадии - 61 кг/(м2·ч).

Температура в зоне реагирования - 1100-1150°С.

Состав газа (об.%):

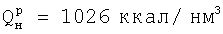

Удельная теплота сгорания газа  .

.

Содержание углерода в твердом остатке - 1,9%.

Пример 2 (сравнительный).

Удельная подача воздуха - 107 м3/(м2·ч).

Температура в зоне реагирования - 900-930°С.

Состав газа (об.%):

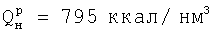

Удельная теплота сгорания газа  .

.

Содержание углерода в твердом остатке - 81,5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОКСА И СИНТЕЗ-ГАЗА ПРИ ПЕРЕРАБОТКЕ УГЛЯ | 2007 |

|

RU2345116C1 |

| СПОСОБ ГАЗИФИКАЦИИ УГЛЯ | 2012 |

|

RU2516651C1 |

| Способ получения адсорбента | 2023 |

|

RU2826175C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЯ | 2018 |

|

RU2722557C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО ПОЛУКОКСА | 2004 |

|

RU2275407C1 |

| Способ переработки угля и устройство для его осуществления | 2017 |

|

RU2673052C1 |

| СПОСОБ ТЕРМИЧЕСКОГО ОБОГАЩЕНИЯ УГЛЕЙ | 2015 |

|

RU2637551C2 |

| Способ переработки углеродсодержащих материалов | 2023 |

|

RU2818245C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУКОКСА | 2000 |

|

RU2169166C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА | 2005 |

|

RU2299901C2 |

Изобретение относится к области получения энергетического или технологического газа из угля и может быть использовано в энергетике и химической промышленности. Способ слоевой газификации угля ведут в аппарате шахтного типа с подачей воздушного дутья снизу и розжигом слоя угля сверху. Процесс осуществляется в две стадии, на первой из которых подается воздушное дутье в количестве 150-600 м3/(м2×ч), а на второй к дутью добавляется водяной пар в количестве до 100 кг/(м2×ч). Способ предусматривает одновременное использование не менее четырех аппаратов, работающих с равными сдвигами по фазе осуществления процесса. Изобретение позволяет вести полную газификацию исходного сырья и получать газ, имеющий повышенную удельную теплоту сгорания и не содержащий конденсируемые продукты пиролиза. 1 з.п. ф-лы.

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУКОКСА | 2000 |

|

RU2169166C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА | 1996 |

|

RU2105033C1 |

| US 4883499 A, 28.11.1989. | |||

Авторы

Даты

2006-11-10—Публикация

2005-07-29—Подача