Изобретение относится к области переработки твердого топлива, в частности, к получению карбонизата и попутного горючего газа путем термоокислительной обработки угля в плотном слое.

Известен способ получения среднетемпературного кокса в вертикальной шахтной печи, в которую уголь подают сверху, а кокс выгружают снизу. Переточными рукавами печь разделена на три зоны: верхнюю зону сушки, среднюю зону коксования (пиролиза) и нижнюю зону охлаждения. В зону сушки и коксования подают горячие дымовые газы из внешнего топочного устройства, а в зону охлаждения - предварительно охлажденный во внешнем теплообменнике газ из зоны коксования. Уголь, двигаясь самотеком сверху вниз, последовательно подвергается нагреву, термическому разложению (коксованию), охлаждению и тушится водой при выгрузке из печи. (Школлер М.Б. Полукоксование каменных и бурых углей. - Новокузнецк: Инженерная академия России. Кузбас. филиал, 2001. - 232 с.).

Недостатками данного способа являются: возможность перерабатывать только крупнокусковое (20-80 мм) термически прочное сырье, так как требуется подача большого количества внешнего теплоносителя (горячих дымовых газов), и поэтому необходима хорошая газопроницаемость слоя угля; низкая удельная производительность печи, связанная с необходимостью длительного конвективного нагрева крупных частиц угля горячими газами; экологическая опасность производства из-за поступления в атмосферу большого объема отработанного теплоносителя, содержащего оксид углерода и токсичные продукты термического разложения угля, и из-за наличия широкого спектра токсичных веществ в жидких и газообразных продуктах коксования и сточных водах; потребность в воде для тушения кокса, высокая влажность и пониженная структурная прочность получаемого продукта из-за его мокрого тушения.

Известен способ получения углеродного адсорбента в вертикальном аппарате шахтного типа с внутренним обогревом за счет сжигания летучих и части углеродного остатка в слое угля, продуваемом потоком воздуха. Розжиг слоя угля в способе осуществляют со стороны, противоположной подаче воздуха, в результате которого, при определенных параметрах дутья, образуется обратная тепловая волна, которая смещается навстречу потоку воздуха. При прохождении тепловой волны через слой уголь последовательно подвергается нагреву, сушке и пиролизу, превращаясь, таким образом, в кокс. Парогазовая смесь продуктов сушки и пиролиза, а также часть кокса реагируют с кислородом воздуха до полного его исчерпания, образуя в пределах тепловой волны узкую зону горения, в которой достигается температура от 600 до 900°C. Далее по ходу движения горячие продукты горения (СО2 и Н2О) восстанавливаются на коксе до оксида углерода и водорода. Горючий газ отводят из аппарата для последующей переработки и использования. Образующийся после термоокислительной обработки углеродный остаток классифицируется как среднетемпературный кокс. При переработке угля согласно известному способу получаемый продукт имеет большую пористость (свыше 60%) и развитую внутреннюю поверхность, что обеспечивает его высокую сорбционную активность и последующее использование преимущественно в качестве углеродного адсорбента. (Патент РФ №2014883, опубл. 1994 г.).

Известен способ получения металлургического среднетемпературного кокса в аппарате шахтного типа, заключающийся в термообработке слоя угля фракции 20-70 мм при розжиге со стороны, противоположной подаче воздуха, при удельном расходе воздуха 70-99,5 м3 /(м2⋅час), в зависимости от марки угля, с последующим охлаждением. (Патент РФ №2275407, опубл. 2006)

Недостатком данного способа является низкая производительность по коксу ввиду малой скорости движения фронта обратной тепловой волны.

Наиболее близким по технической сущности является способ получения металлургического среднетемпературного кокса и попутного горючего газа, включающий термоокислительную обработку угля при температуре 750-900°C в аппарате шахтного типа с использованием эффекта обратной тепловой волны, при этом используют фракцию угля 0-70 мм, а удельная подача воздуха составляет 60-150 м3/(м2⋅час), в зависимости от марки угля. Охлаждение кокса осуществляют посредством принудительной циркуляции газа по контуру "аппарат - теплообменник" с полезным отбором тепловой энергии, чем достигается увеличение энергоэффективности процесса. (Патент РФ №2288937, опубл. 2006).

К недостаткам описанного способа следует отнести невозможность получения карбонизата с требуемыми показателями по прочности и плотности.

Наиболее близким к заявляемому устройству является вертикальный аппарат шахтного типа, содержащий верхнюю и нижнюю рабочие камеры, выполненные с возможностью подачи воздуха сверху в верхнюю камеру и снизу в нижнюю камеру и разделенные в среднем сечении слоя аппарата для обеспечения розжига угля и отвода горючего газа. (Патент РФ №2278817, опубл. 2006).

Техническая проблема, на решение которой направлено настоящее изобретение, заключается в низкой производительности технологии производства карбонизата, удовлетворяющего требованиям, предъявляемым к металлургическому коксу с высокими показателями по структурной прочности, реакционной способности и удельному электрическому сопротивлению, а также получение карбонизата, который может использоваться в качестве бытового бездымного топлива в печах и котлах для индивидуального отопления жилых зданий.

Технический результат заключается в получении карбонизата с более высокой прочностью и плотностью, имеющего низкую зольность, при более высоких удельных выходах твердого продукта и газа.

Указанный технический результат достигается описываемым способом переработки угля в вертикальном аппарате шахтного типа в циклическом режиме, включающий загрузку дробленого угля, розжиг слоя угля в средней части загрузки, подачу воздушного дутья в слой угля снизу с удельным расходом от 60 до 200 м3/(м2⋅час) и в среднюю часть загрузки с удельным расходом от 30 до 100 м3/(м2⋅час), термообработку и охлаждение полученного карбонизата путем продувки охлажденными газами, принудительно циркулирующими по контуру "аппарат - теплообменник".

Предпочтительно используют дробленый уголь с размером частиц от 5 до 100 мм и термообработку осуществляют при температуре 650-1000°C.

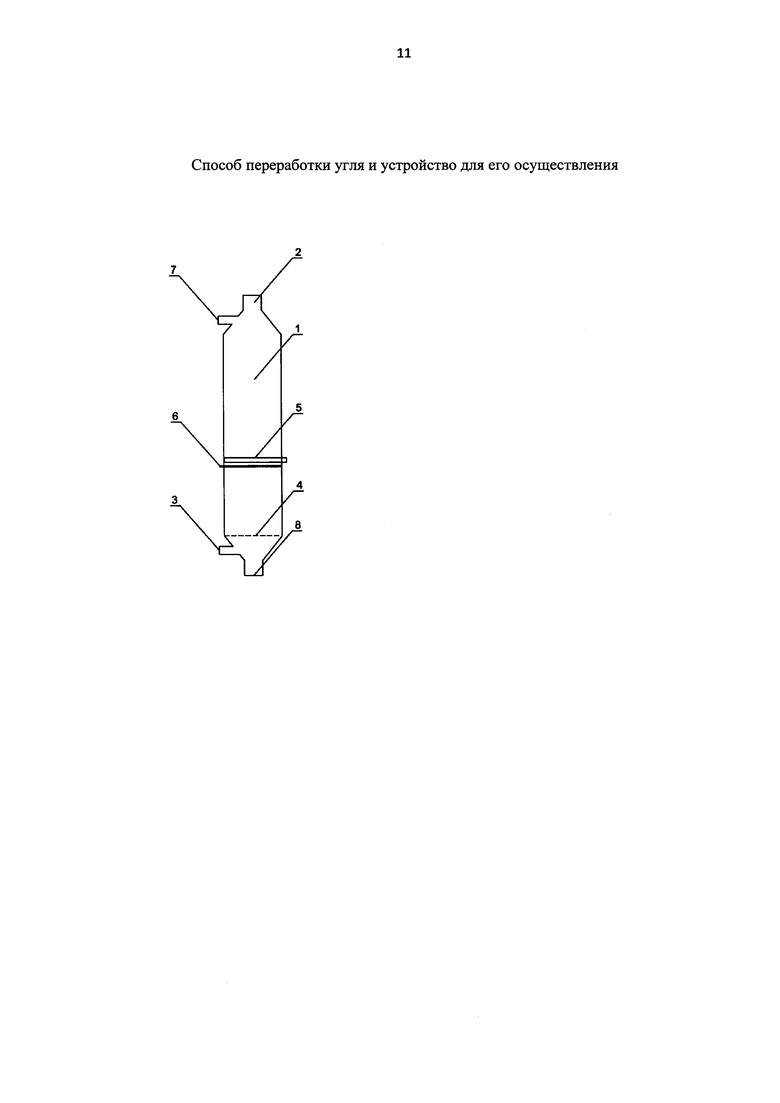

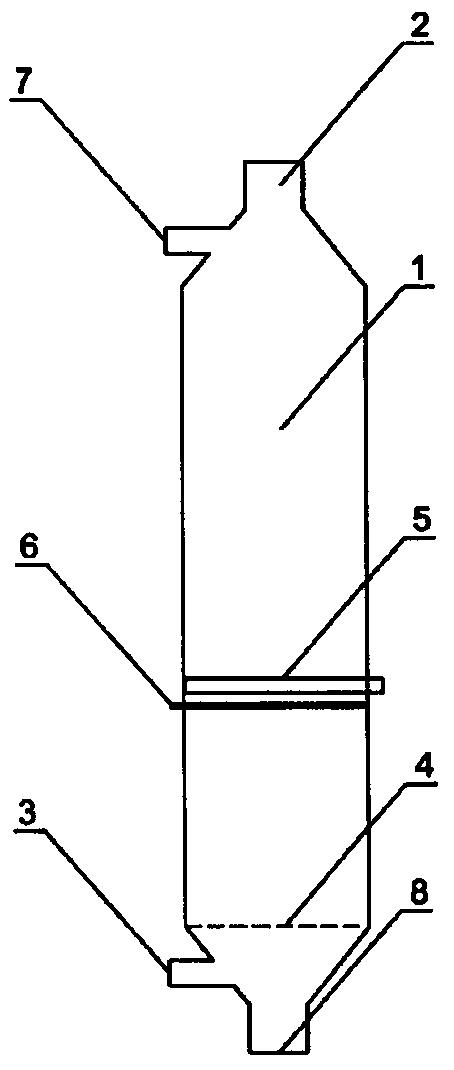

На чертеже схематично изображено устройство для осуществления способа в виде вертикального аппарата шахтного типа, состоящего из камеры карбонизации 1, снабженного загрузочным люком 2, устройством подвода воздуха 3 и газораспределительной решеткой 4 в нижней части и устройством подвода воздуха 6 в средней части, устройством для розжига 5 в средней части и устройствами для отвода газа 7 и выгрузки карбонизата 8.

Способ переработки угля осуществляют следующим образом.

В камеру карбонизации 1 через загрузочный люк 2, расположенный в верхней части аппарата, загружают дробленый уголь с размером частиц от 5 до 100 мм. Устройством розжига 5, расположенным в средней части устройства, производят розжиг угля. Затем через устройство подвода воздуха 3 и газораспределительную решетку 4 внизу камеры карбонизации подают воздушное дутье с удельным расходом от 60 до 200 м3/(м2⋅час), в зависимости от марки угля, а через устройство подвода воздуха 6 подают воздушное дутье с удельным расходом от 30 до 100 м3/(м2⋅час), в зависимости от марки угля, в среднюю часть камеры. Фронт частичной газификации угля с постоянной скоростью смещается от устройства розжига вниз - навстречу потоку воздуха, оставляя за собой слой горячего карбонизата. Образующийся генераторный газ частично или полностью сжигается на границе раздела зон за счет подачи воздушного дутья в среднюю часть камеры. Далее горячая газовая смесь продолжает движение вверх, последовательно нагревая вышележащие слои угля, который при этом подвергается сушке и пиролизу с образованием горючего газа, выходящего через устройство отвода газа 7. Выделяющая в зоне нагрева смола конденсируется в вышележащих холодных слоях угля и затем закоксовывается в процессе прохождения горячего фронта.

Соотношение размеров зон частичной газификации и пиролиза угля подбирают таким образом, чтобы фронт частичной газификации угля достигал уровня газораспределительной решетки одновременно с завершением процесса карбонизации в верхней зоне засыпки. Далее производят охлаждение (сухое тушение) карбонизата газом путем его принудительной циркуляции по замкнутому контуру "аппарат - теплообменник" с полезным отбором тепловой энергии. Охлажденный карбонизат выгружают через люк 8, расположенный в нижней части аппарата.

Осуществление переработки угля способом по изобретению позволяет увеличить удельный выход карбонизата с пониженной зольностью, повышенной структурной прочностью и плотностью при одновременном увеличении удельного выхода горючего газа.

Изобретение иллюстрируется следующими примерами.

В примерах, иллюстрирующих способ, используют аппарат шахтного типа с внутренним диаметром 0,5 м и высотой 1,5 м.

Пример 1

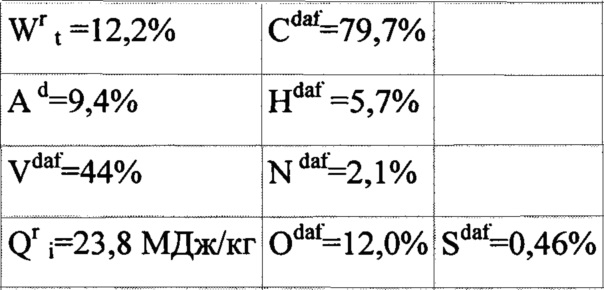

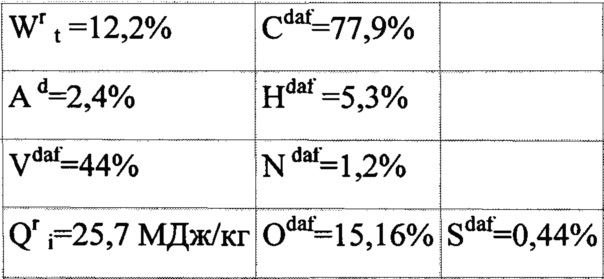

В качестве сырья используют уголь класса крупности 5-100 мм (Черногорский уголь марки Д, Республика Хакасия, РФ), имеющий следующий технический и элементный состав:

В аппарат загружают 235 кг дробленого угля. Розжиг слоя осуществляют в средней части. Воздушное дутье подают снизу и в среднюю часть реактора. После достижения фронтом горения нижней стороны слоя угля процесс завершается.

Удельный расход воздуха в нижнюю часть реактора - 165 м3 /(м2⋅час).

Удельный расход воздуха в среднюю часть реактора - 80 м3/(м2⋅час).

Температура в слое - 980°C

Суммарное время карбонизации - 2,5 часа.

Удельный выход карбонизата - 270 кг/(м2⋅час).

Выход кокса - 55,0% от массы исходного угля.

Выход горючего газа - 370 м3/(м2⋅час).

Удельная теплота сгорания сырого газа - 3,1 МДж/нм3.

Зольность карбонизата - Ad=11,2%.

Кажущаяся плотность карбонизата - 0,79 г/м3.

Структурная прочность карбонизата - 89%.

Пример 2

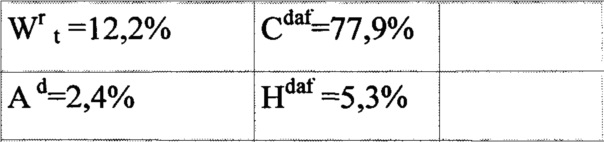

В качестве сырья используют уголь класса крупности 5-100 мм (Шубаркольский уголь марки Д, Казахстан), имеющий следующий технический и элементный состав:

В аппарат загружают 170 кг дробленого угля. Розжиг слоя осуществляют в средней части. Воздушное дутье подают снизу и в среднюю часть реактора. После достижения фронтом горения нижней стороны слоя угля процесс завершается.

Удельный расход воздуха в нижнюю часть реактора - 120 м3/(м2⋅час).

Удельный расход воздуха в среднюю часть реактора - 60 м3/(м2⋅час).

Температура в слое - 870°C

Суммарное время карбонизации - 3,5 часа.

Удельный выход карбонизата -164 кг/(м2⋅час).

Выход кокса - 54,0% от массы исходного угля.

Выход горючего газа - 272 м3/(м2⋅час).

Удельная теплота сгорания сырого газа - 2,8 МДж/нм3.

Зольность карбонизата - Ad=5,0%.

Кажущаяся плотность кокса - 0,72 г/м3.

Структурная прочность кокса - 82%.

Пример 3

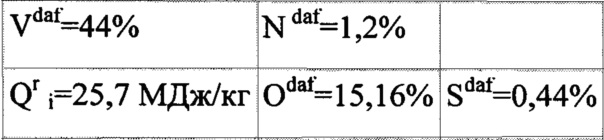

В качестве сырья используют уголь класса крупности 5-100 мм (Шубаркольский уголь марки Д, Казахстан), имеющий следующий технический и элементный состав:

В аппарат загружают 170 кг дробленого угля. Розжиг слоя осуществляют в средней части. Воздушное дутье подают снизу и в среднюю часть реактора. После достижения фронтом горения нижней стороны слоя угля процесс завершается.

Удельный расход воздуха в нижнюю часть реактора - 80 м3/(м2⋅час).

Удельный расход воздуха в среднюю часть реактора - 60 м3/(м2⋅час).

Температура в слое - 670°C

Суммарное время карбонизации - 6,5 часа.

Удельный выход карбонизата - 78,5 кг/(м2⋅час).

Выход кокса - 60,0% от массы исходного угля.

Выход горючего газа - 210 м3/(м2⋅час).

Удельная теплота сгорания сырого газа - 2,5 МДж/нм3.

Зольность карбонизата - Ad=4,8%.

Кажущаяся плотность кокса - 0,74 г/м3.

Структурная прочность кокса - 85%.

Пример 4 (сравнительный)

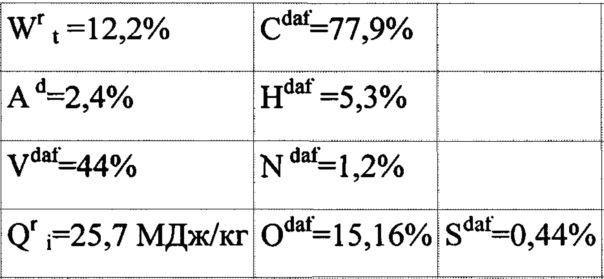

В качестве сырья используют уголь фракции 0-70 мм (Шубаркольский уголь марки Д, Казахстан), имеющий следующий технический и элементный состав:

В аппарат загружают 170 кг дробленого угля. Розжиг слоя осуществляют сверху. Воздушное дутье подают снизу. После достижения фронтом горения нижней стороны слоя угля процесс завершается.

Удельный расход воздуха -120 м3/(м2⋅час).

Скорость движения фронта горения составила 13,5 см/час.

Суммарное время карбонизации - 11 часов.

Удельный выход кокса - 56 кг/(м2⋅час).

Выход кокса - 52,2% от массы исходного угля.

Выход горючего газа -194 м3/(м2⋅час).

Удельная теплота сгорания сырого газа - 2,8 МДж/м3.

Зольность кокса - Ad=5,2%.

Кажущаяся плотность кокса - 0,695 г/м3.

Структурная прочность кокса - 79%.

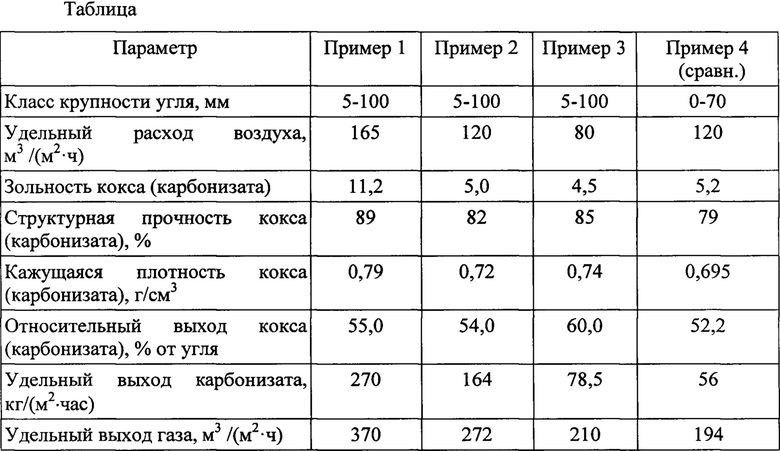

Результаты испытаний представлены в таблице.

Таким образом, способ по изобретению позволяет получать карбонизат, имеющий более высокую прочность и плотность, низкую зольность, при более высоком удельном выходе твердого продукта и газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО СРЕДНЕТЕМПЕРАТУРНОГО КОКСА | 2005 |

|

RU2288937C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОКСА И СИНТЕЗ-ГАЗА ПРИ ПЕРЕРАБОТКЕ УГЛЯ | 2007 |

|

RU2345116C1 |

| Способ переработки углеродсодержащих материалов | 2023 |

|

RU2818245C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО ПОЛУКОКСА | 2004 |

|

RU2275407C1 |

| СПОСОБ ТЕРМИЧЕСКОГО ОБОГАЩЕНИЯ УГЛЕЙ | 2015 |

|

RU2637551C2 |

| Способ получения кускового карбонизата. | 2019 |

|

RU2725792C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУКОКСА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2004 |

|

RU2278817C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЯ | 2018 |

|

RU2722557C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУКОКСА | 2000 |

|

RU2169166C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОССТАНОВИТЕЛЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО КРЕМНИЯ | 2017 |

|

RU2666420C1 |

Изобретение может быть использовано в химической и топливной промышленности. Карбонизат и попутный горючий газ получают путем обработки угля в плотном слое. Термоокислительную переработку угля с размером частиц от 5 до 100 мм осуществляют в плотном слое при температуре 650-1000°С в вертикальном аппарате шахтного типа. Розжиг слоя угля осуществляют в средней части загрузки, подачу воздушного дутья осуществляют снизу с удельным расходом 60-200 м3/(м2⋅час) и в среднюю часть загрузки с удельным расходом от 30 до 100 м3/(м2⋅час), в зависимости от марки угля. Охлаждение полученного карбонизата осуществляют путем продувки охлажденными газами, принудительно циркулирующими по контуру "аппарат - теплообменник" с полезным отбором тепловой энергии в виде горячей воды. Устройство для осуществления способа представляет собой аппарат шахтного типа, снабженный загрузочным люком 2, устройствами подвода воздуха в нижней 3 и средней части 6, устройством для розжига 5 в средней части и устройствами для отвода газа 7 и выгрузки карбонизата 8. Переработку угля в указанном устройстве осуществляют циклически. Предложенная группа изобретений позволяет получать карбонизат, обладающий высокой прочностью и плотностью, низкой зольностью, при более высоком удельном выходе твердого продукта и газа. 2 н. и 2 з.п. ф-лы, 4 пр., 1 табл., 1 ил.

1. Способ переработки угля в вертикальном аппарате шахтного типа, включающий загрузку дробленого угля, подачу воздушного дутья, розжиг, термообработку и охлаждение полученного карбонизата путем продувки охлажденными газами, принудительно циркулирующими по контуру "аппарат - теплообменник", отличающийся тем, что способ осуществляют в циклическом режиме, при этом розжиг слоя угля осуществляют в средней части загрузки, подачу воздушного дутья в слой угля производят снизу с удельным расходом от 60 до 200 м3/м2⋅час и в среднюю часть загрузки с удельным расходом от 30 до 100 м3/м2⋅час.

2. Способ по п. 1, отличающийся тем, что используют дробленый уголь с размером частиц от 5 до 100 мм.

3. Способ по п. 1, отличающийся тем, что термообработку осуществляют при температуре 650-1000°С.

4. Устройство для осуществления способа переработки угля по п. 1, представляющее собой вертикальный аппарат шахтного типа, снабженный загрузочным люком, устройством подвода воздуха в нижней части, устройством для розжига в средней части и устройствами для отвода газа и выгрузки карбонизата, отличающееся тем, что в средней части аппарат снабжен устройством дополнительного подвода воздуха, а в нижней части - газораспределительной решеткой.

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУКОКСА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2004 |

|

RU2278817C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО СРЕДНЕТЕМПЕРАТУРНОГО КОКСА | 2005 |

|

RU2288937C1 |

| US 2010193344 A1, 05.08.2010 | |||

| JP 7145379 A, 06.06.1995 | |||

| ПРИСПОСОБЛЕНИЕ ДЛЯ УЛАВЛИВАНИЯ РТУТИ И АМАЛЬГАМЫ ПРИ ДОБЫЧЕ ЗОЛОТА | 1929 |

|

SU15935A1 |

Авторы

Даты

2018-11-21—Публикация

2017-12-11—Подача