Область техники, к которой относится изобретение

Настоящее изобретение относится к гидро(пневмо)цилиндру, в котором перемещение поршня в осевом направлении осуществляется под действием подаваемой текучей среды под давлением.

Предпосылки создания изобретения

Из предшествующего уровня техники известно использование гидро(пневмо)цилиндра, имеющего поршень, совершающий перемещение под действием подаваемой текучей среды под давлением, в качестве средства транспортировки обрабатываемой детали или т.п.Автором настоящего изобретения был предложен гидро(пневмо)цилиндр, раскрытый в выложенной заявке на патент Японии, опубликованной под №2008-133920, оба торца которого закрыты крышкой головки и крышкой штока, затянутыми на гильзе цилиндра с помощью четырех соединительных стержней.

В гидро(пневмо)цилиндре такого типа поршень и шток поршня установлены внутри гильзы цилиндра с возможностью свободного перемещения, и в результате подачи текучей среды под давлением в камеры цилиндра, сформированные между поршнем и гильзой цилиндра, поршень совершает перемещение вдоль осевого направления.

Сущность изобретения

Задачей настоящего изобретения является создание гидро(пневмо)цилиндра, имеющего простую конструкцию и обладающего способностью гасить удары, возникающие при приведении поршня, совершающего перемещение, в контакт с крышкой.

Поставленная задача решается за счет того, что согласно настоящему изобретению гидро(пневмо)цилиндр, содержит гильзу цилиндра, имеющую внутри камеры цилиндра, крышки, смонтированные на торцах гильзы цилиндра, поршень, установленный с возможностью свободного перемещения вдоль камер цилиндра, и шток поршня, соединенный с поршнем.

Поршень содержит тело поршня, выполненное с возможностью скольжения в контакте с внутренней окружной поверхностью гильзы цилиндра, и пластину, соединенную с концом штока поршня и телом поршня, выполненную с возможностью упругого деформирования.

Пластина подвергается упругому деформированию при приведении в контакт с крышками.

В соответствии с настоящим изобретением поршень гидро(пневмо)цилиндра содержит тело поршня, которое скользит в контакте с внутренней окружной поверхностью гильзы цилиндра, и упруго деформируемую пластину, соединенную с концом штока поршня и тела поршня, причем при приведении поршня, совершающего перемещение под действием подаваемой текучей среды под давлением, в контакт с крышками пластина подвергается упругому деформированию.

Таким образом, за счет упругого деформирования пластины обеспечивается соответствующее поглощение ударов, возникающих при приведении поршня в контакт с крышками, и подавление передачи таких ударов на шток поршня. В результате при простой конструкции, в которой тело поршня и шток поршня соединены между собой при помощи упруго деформируемой пластины, появляется возможность соответствующего гашения ударов, возникающих при приведении поршня в контакт крышками.

Указанные выше цели, возможности и преимущества настоящего изобретения станут более очевидными из приводимого ниже подробного описания, сопровождаемого ссылками на прилагаемые чертежи, на которых предпочтительный пример осуществления настоящего изобретения представлен в виде иллюстративного примера.

Краткое описание чертежей

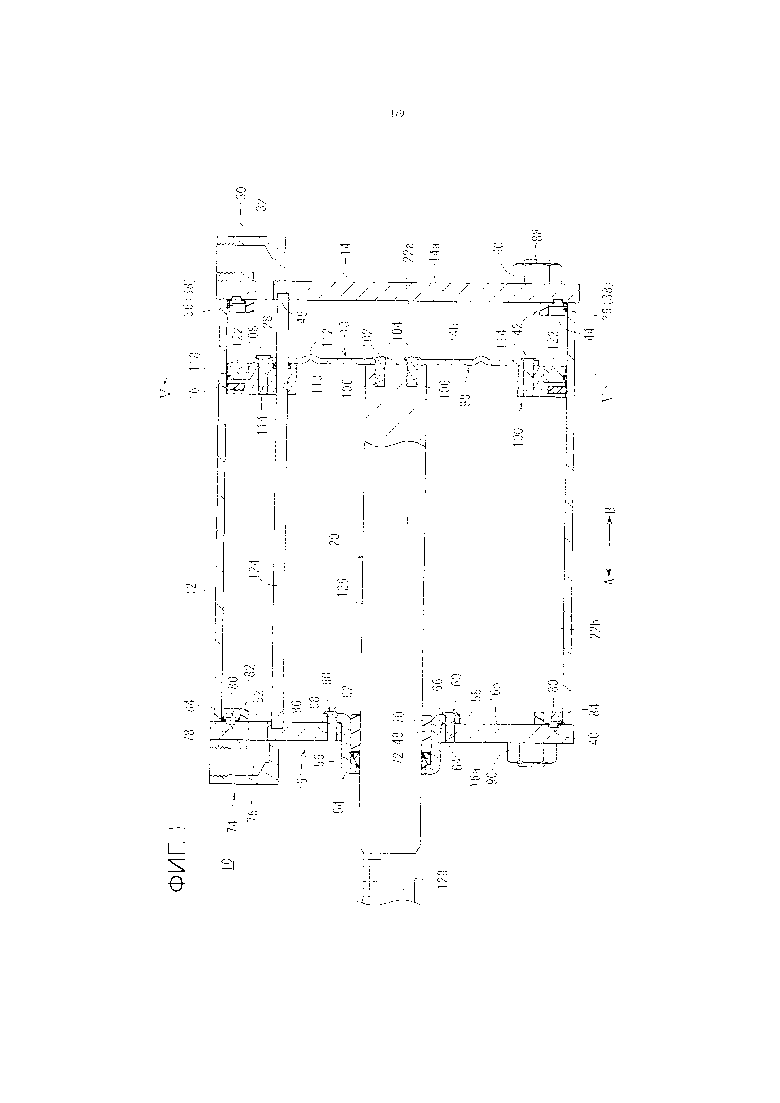

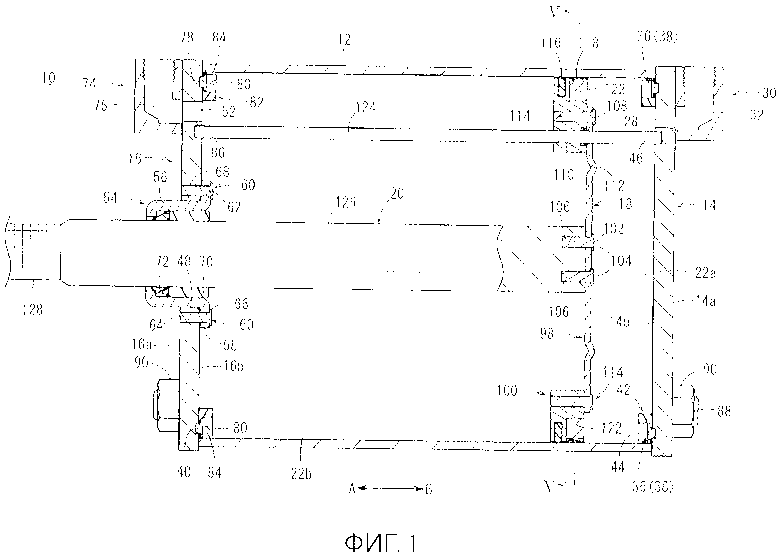

Фиг. 1 - общий вид гидро(пневмо)цилиндра, согласно варианту осуществления настоящего изобретения в разрезе;

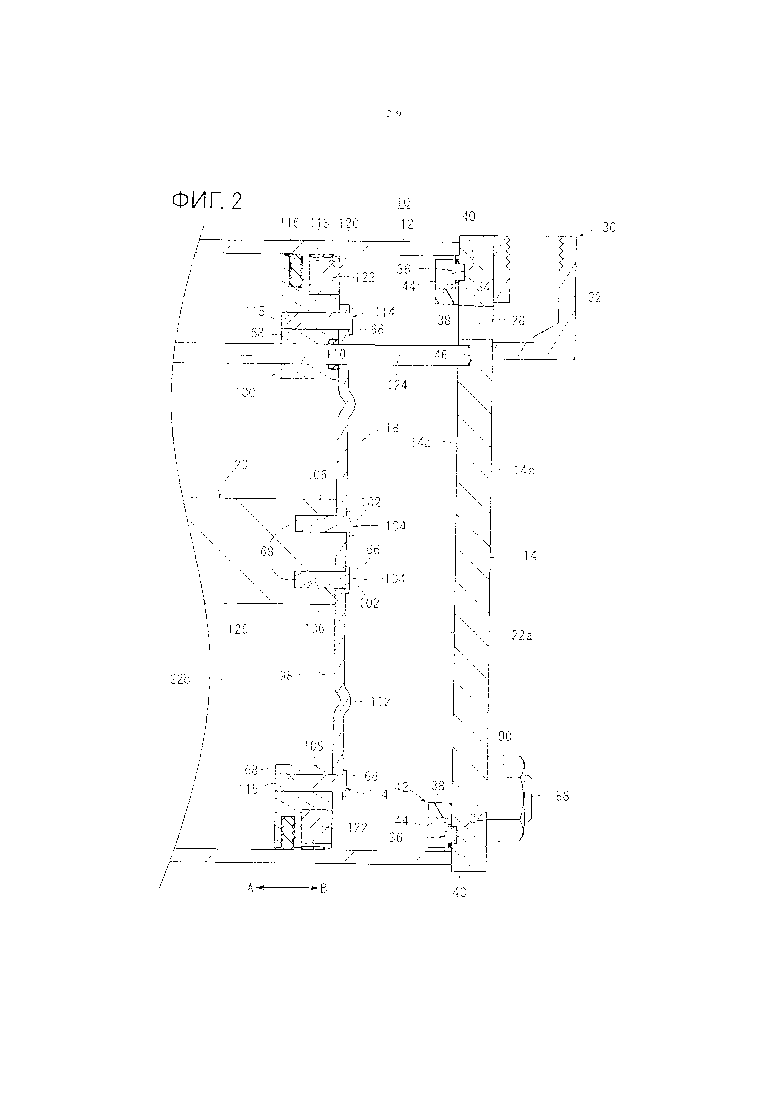

Фиг. 2 - вид участка поршня гидро(пневмо)цилиндра, представленного на фиг. 1, поблизости от поршневого узла в разрезе с увеличением;

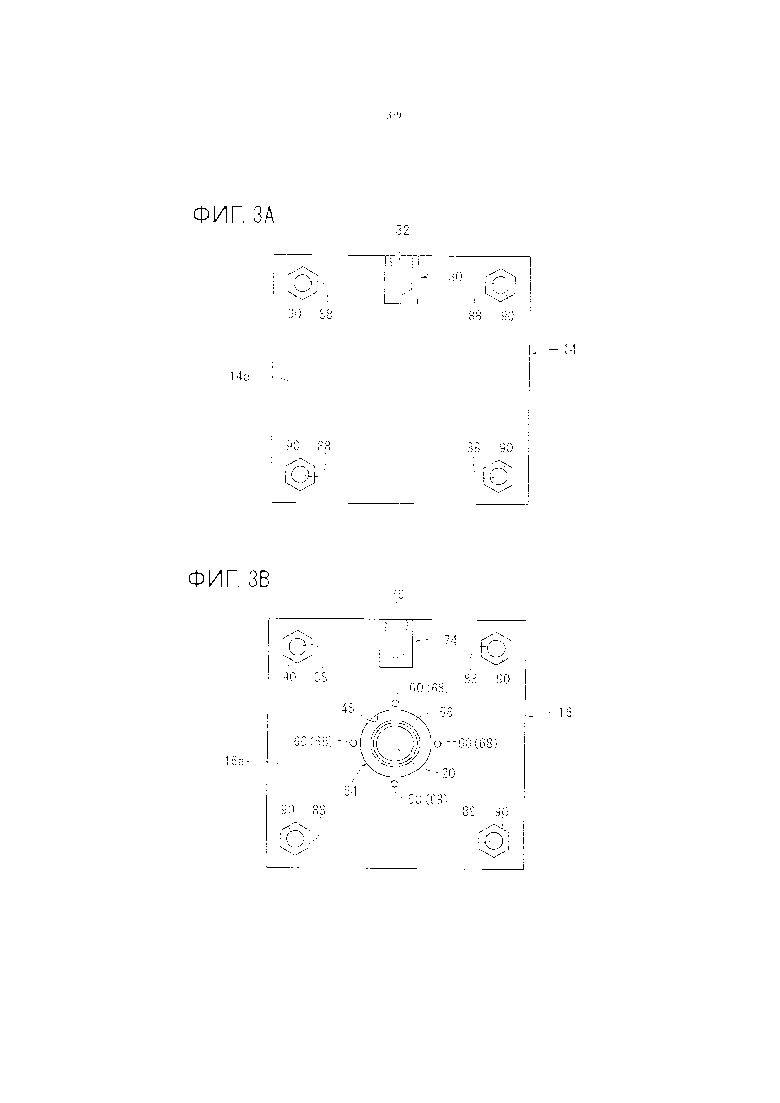

Фиг. 3А - вид спереди гидро(пневмо)цилиндра, представленного на фиг. 1, со стороны крышки головки; и Фиг. 3В - вид спереди гидро(пневмо)цилиндра, представленного на фиг. 1, со стороны крышки штока;

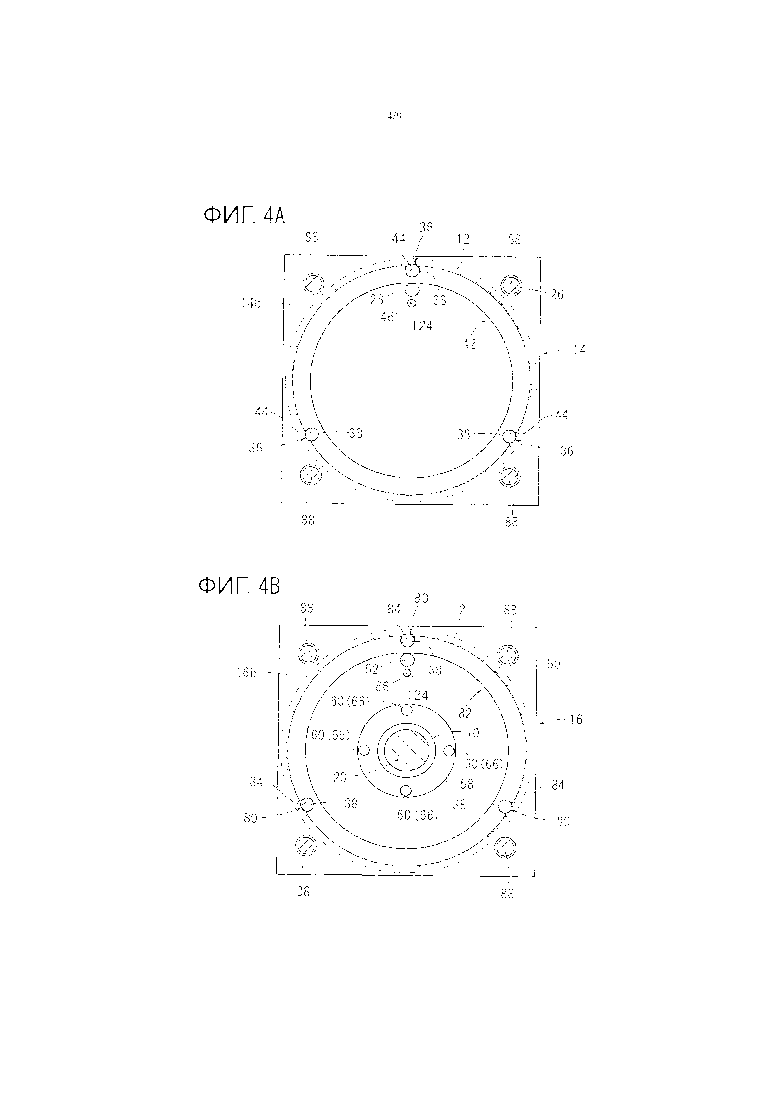

Фиг. 4А - вид спереди крышки головки, представленной на фиг. 3А, в частичном разрезе со стороны гильзы цилиндра; и Фиг. 4В - вид спереди крышки штока, представленной на фиг. 3В, в частичном разрезе со стороны гильзы цилиндра;

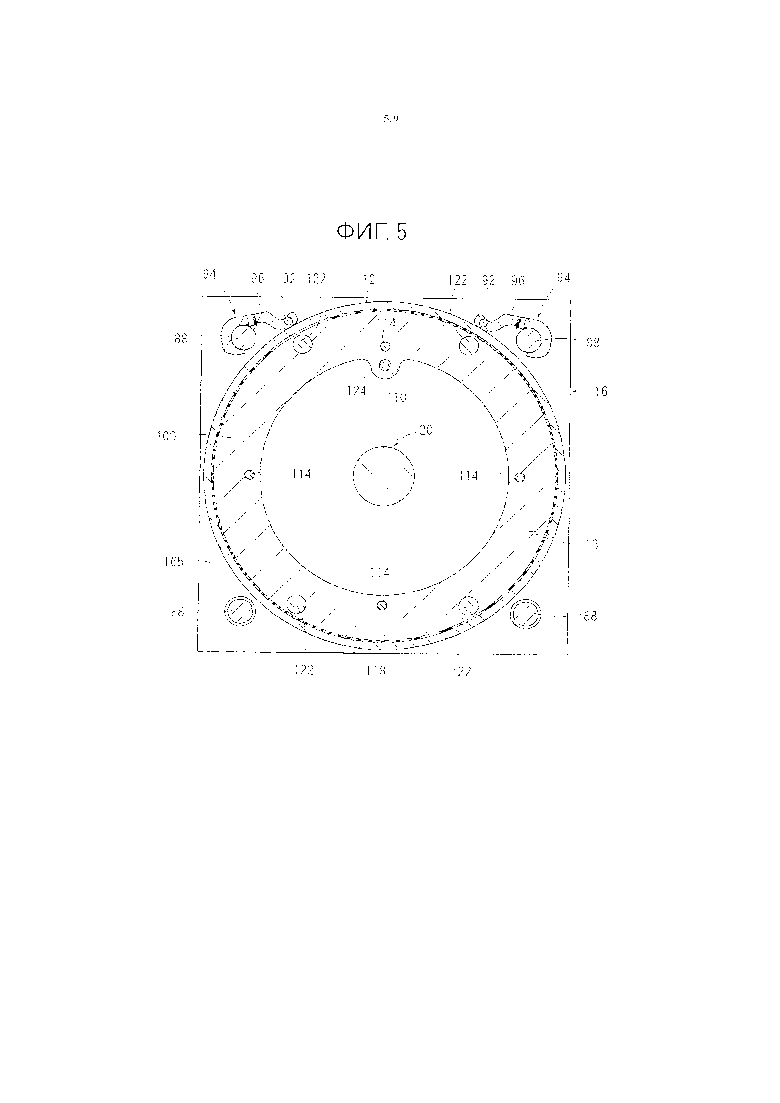

Фиг. 5 - вид гидро(пневмо)цилиндра, представленного на фиг. 1, в разрезе по V-V;

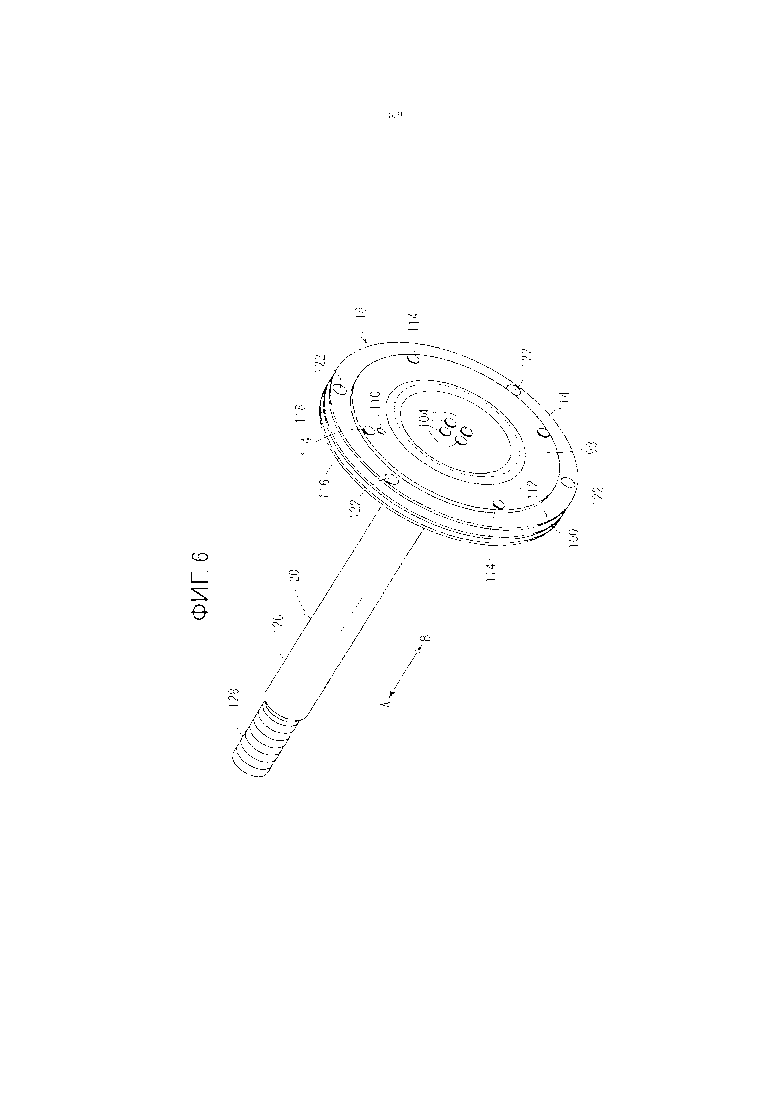

Фиг. 6 - внешний вид в перспективе поршневого узла и штока поршня в гидро(пневмо)цилиндре, представленном на фиг. 1;

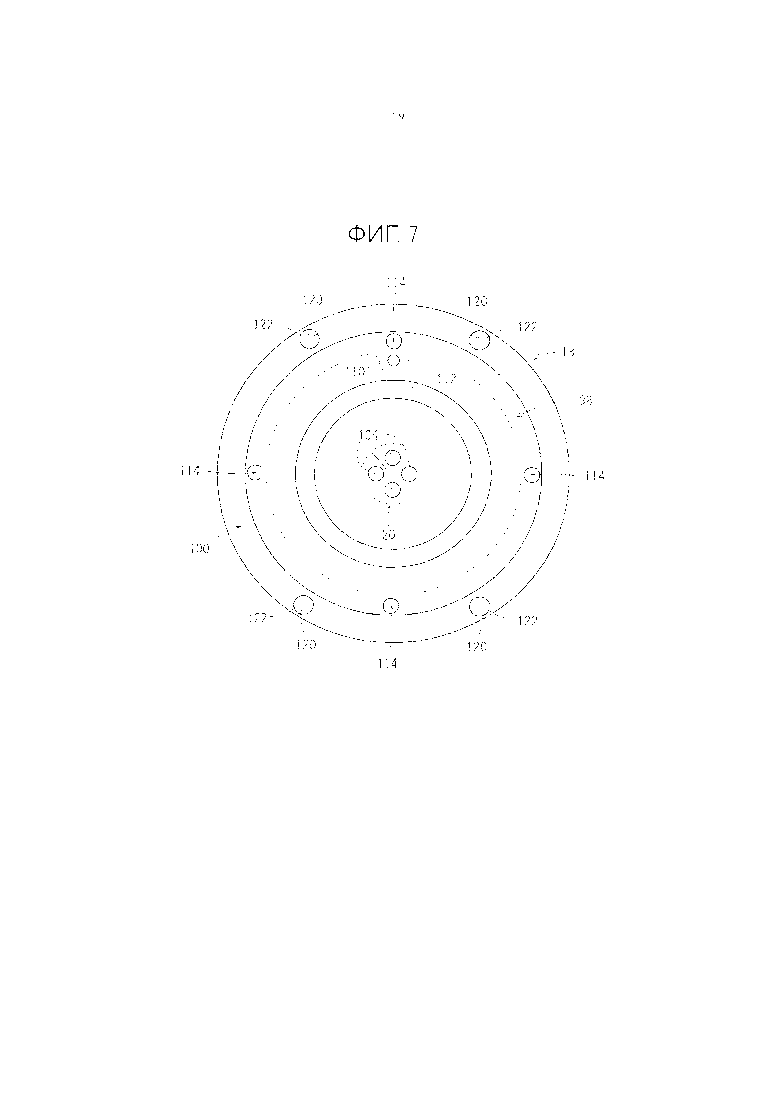

Фиг. 7 - вид спереди поршневого узла, представленного на фиг. 6;

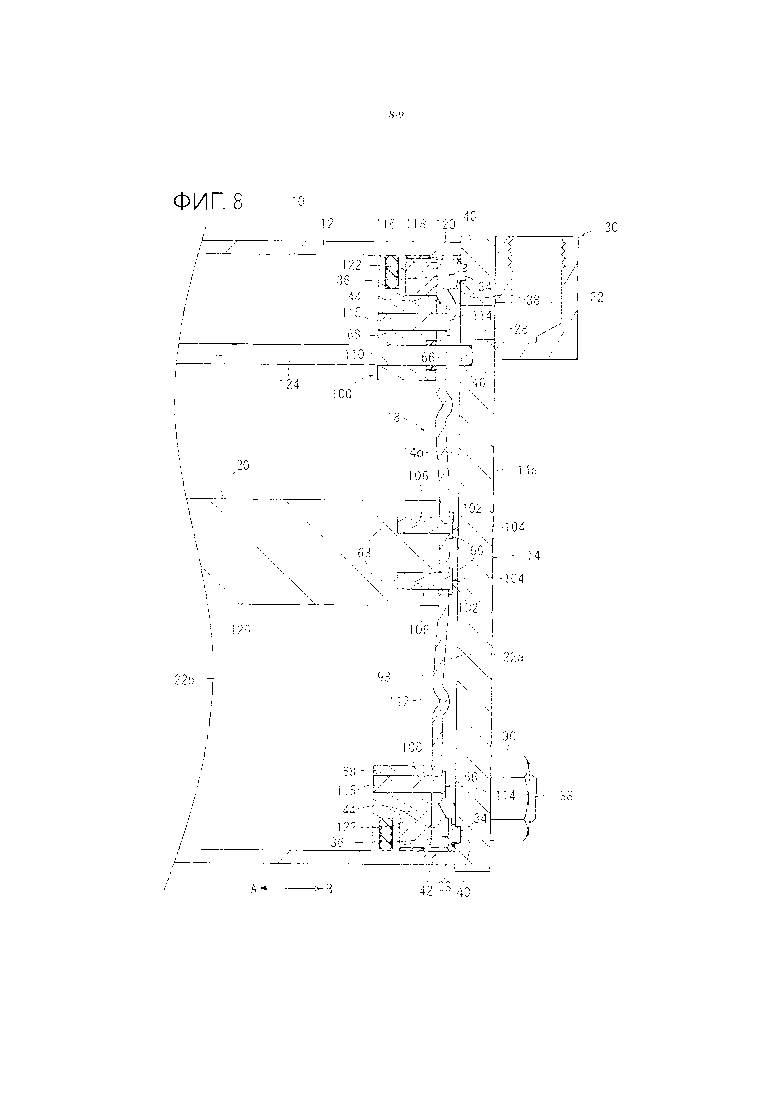

Фиг. 8 - вид участка поршневого узла, представленного на фиг. 2, в приведенном в контакт с крышкой головки состоянии в разрезе с увеличением;

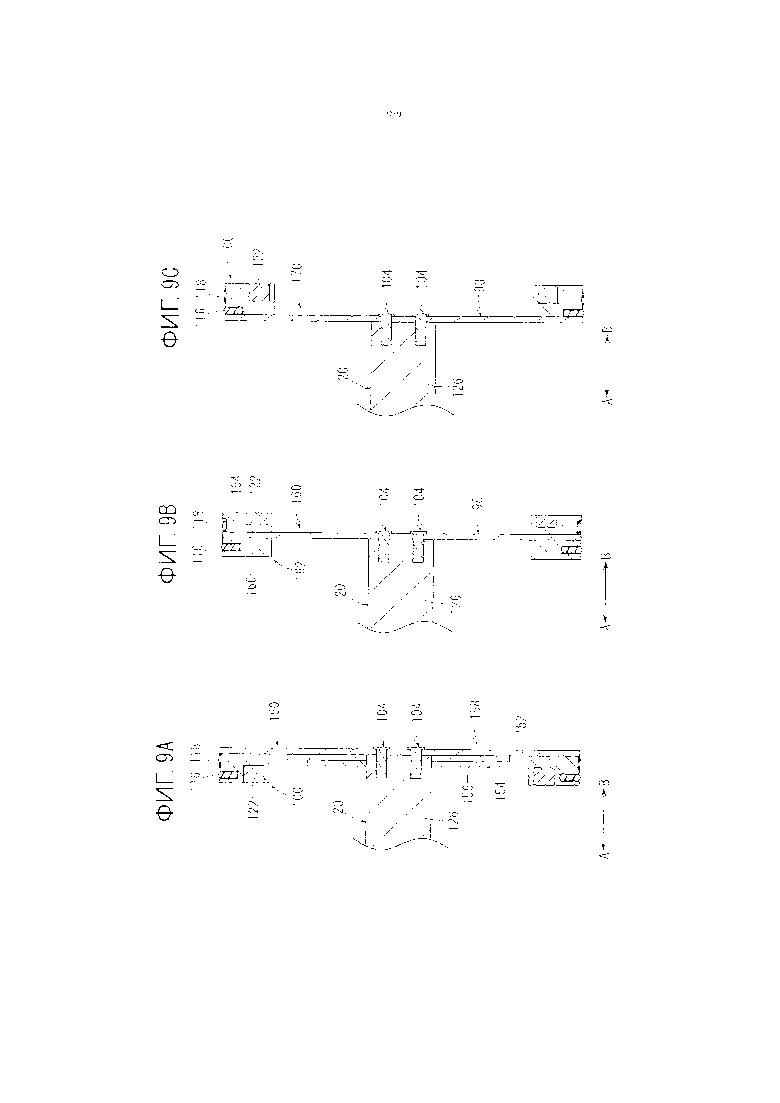

Фиг. 9А - вид поршневого узла, согласно первой модификации в разрезе с увеличением; Фиг. 9В - вид поршневого узла, согласно второй модификации в разрезе с увеличением; и Фиг. 9С - вид поршневого узла, согласно третьей модификации в разрезе с увеличением.

Описание вариантов осуществления

Как показано на фиг. 1, гидро(пневмо)цилиндр 10 включает в себя гильзу 12 цилиндра трубчатой формы, крышку 14 головки (крышку), смонтированную на одном торце гильзы 12 цилиндра, крышку 16 штока (крышку), смонтированную на другом торце гильзы 12 цилиндра, поршневой узел (поршень) 18, установленный с возможностью свободного перемещения внутри гильзы 12 цилиндра, и шток 20 поршня, соединенный с поршневым узлом 18.

Гильза 12 цилиндра представляет собой, например, цилиндрическое тело из металлического материала, проходящее вдоль осевого направления (в направлении стрелок А и В) и имеющее постоянную площадь сечения, внутри которого сформированы камеры 22а, 22b цилиндра, в которых располагается поршневой узел 18. Кроме того, на обоих торцах гильзы 12 цилиндра через соответствующие кольцевые канавки смонтированы уплотнительные элементы кольцевой формы (непоказанные).

Как показано на фиг. 1-3А и 4А, крышка 14 головки представляет собой, например, пластину из металлического материала, имеющую практически прямоугольную форму сечения, которая закрывает один торец гильзы 12 цилиндра. Уплотнительный элемент (непоказанный), установленный на торце гильзы 12 цилиндра и приведенный в контакт с крышкой 14 головки, предотвращает утечку текучей среды под давлением из камеры 22а цилиндра через зазоры между гильзой 12 цилиндра и крышкой 14 головки.

Кроме того, как показано на фиг. 4А, в непосредственной близости от четырех углов крышки 14 головки сформировано четыре первых отверстия 26, через которые вставлены описываемые ниже соединительные стержни 88. В положении со стороны центра крышки 14 головки относительно первых отверстий 26 сформировано первое отверстие 28 сообщения. Первые отверстия 26 и первое отверстие 28 сообщения проходят в направлении толщины (в направлении стрелок А и В) крышки 14 головки, показанной на фиг. 1 и 2.

На внешней поверхности 14а стенки крышки 14 установлен первый порт 30 для подачи и выпуска текучей среды, соединенный через непоказанный трубопровод с источником текучей среды под давлением. Этот первый порт 30 представляет собой, например, блок из металлического материала, закрепленный при помощи сварки или т.п.

Внутри первого порта 30 сформирован соединительный канал 32 порта, имеющий L-образную форму сечения, который закреплен своим отверстием на внешней поверхности 14а стенки крышки 14 головки, открытым в направлении перпендикуляра к осевому направлению гильзы 12 цилиндра.

За счет сообщения соединительного канала 32 порта первого порта 30 с первым отверстием 28 сообщения в крышке 14 головки тот первый порт 30 сообщается с внутренней полостью гильзы 12 цилиндра.

При этом вместо первого порта 30 с первым отверстием 28 сообщения может быть непосредственно соединена муфта для соединения с трубопроводом.

В то же время на внутренней поверхности 14b стенки крышки 14 головки со стороны гильзы 12 цилиндра (в направлении стрелки А), как показано на фиг. 1, 2 и 4А, сформировано множество (например, три) первых отверстия 34 для штифтов, располагающихся по окружности, диаметр которой меньше, чем внутренний окружной диаметр гильзы 12 цилиндра, и в эти первые отверстия 34 для штифтов вставлены первые центрирующие штифты 36. Первые отверстия 34 для штифтов сформированы на окружности заданного диаметра относительно центра крышки 14 головки и располагаются вдоль окружного направления на одинаковом расстоянии друг от друга.

Число множества установленных первых центрирующих штифтов 36 совпадает с числом первых отверстий 34 для штифтов, и сами эти штифты состоят из фланцев 38 с круглой формой сечения и стержней 40 меньшего диаметра, чем фланцы 38, вставленных в первые отверстия 34 для штифтов. Запрессовка стержней 40 первых центрирующих штифтов 36 в первые отверстия 34 для штифтов обеспечивает крепление первых центрирующих штифтов 36 на внутренней поверхности 14b стенки крышки 14 головки с выступанием фланцев 38 этих штифтов относительно внутренней поверхности 14b стенки крышки 14 головки.

При сборке гильзы 12 цилиндра относительно крышки 14 головки, как показано на фиг. 4А, внешние окружные поверхности фланцев 38 первых центрирующих штифтов 36 приводятся в контакт с внутренней окружной поверхностью гильзы 12 цилиндра, т.е. вписываются в эту окружную поверхность, что обеспечивает позиционирование гильзы 12 цилиндра относительно крышки 14 головки. То есть множество первых центрирующих штифтов 36 используется в качестве средств позиционирования для обеспечения позиционирования одного торца гильзы 12 цилиндра соосно с крышкой 14 головки.

Другими словами, первые центрирующие штифты 36 размещены на окружности, имеющей заданный диаметр, так, что их внешние окружные поверхности приводятся в контакт с внутренней окружной поверхностью гильзы 12 цилиндра или вписываются в эту окружную поверхность.

На внутренней поверхности 14b стенки крышки 14 головки установлен первый демпфер 42 кольцевой формы. Этот первый демпфер 42, как показано на фиг. 4А и 7А, например, имеет заданную толщину, выполнен из эластичного материала, такого как резина или т.п., и его внутренняя окружная поверхность располагается на некотором расстоянии в радиальном направлении наружу от первого отверстия 28 сообщения (см. фиг. 2 и 4А).

Кроме того, в первом демпфере 42 имеется множество вырезов 44 практически круглой формы, располагающихся в радиальном направлении внутрь от внешней окружной поверхности первого демпфера 42, в которые вставляются первые центрирующие штифты 36. То есть число вырезов 44 совпадает с числом первых центрирующих штифтов 36 и располагаются эти вырезы с тем же шагом и на той же окружности, что и штифты 36. Как показано на фиг. 2, зажатие первого демпфера 42 между внутренней поверхностью 14b стенки крышки 14 головки и фланцами 38 первых центрирующих штифтов 36 обеспечивает поддержание первого демпфера 42 в состоянии выступания на заданную высоту относительно внутренней поверхности 14b стенки.

То есть одновременно с использованием в качестве средств позиционирования (средств центрирования) для обеспечения позиционирования одного торца гильзы 12 цилиндра в заданном положении относительно крышки 14 головки первые центрирующие штифты 36 используются также в качестве средств крепления, которые обеспечивают крепление первого демпфера 42 к крышке 14 головки.

Кроме того, при перемещении поршневого узла 18 в сторону крышки 14 головки (в направлении стрелки В) торец этого узла приводится в контакт с первым демпфером 42, что предотвращает прямой контакт поршневого узла 18 с крышкой 14 головки и позволяет, таким образом, избежать возникновения ударов и шумов от ударов, сопровождающих процесс такого контакта.

Кроме того, в крышке 14 головки в положении со стороны центра крышки 14 головки относительно первого отверстие 28 сообщения сформировано первое отверстие 46 для стержня, в котором поддерживается описываемый ниже направляющий стержень 124. При этом первое отверстие 46 для стержня открыто в сторону внутренней поверхности 14b стенки крышки 14 головки (в направлении стрелки А) и не проходит через внешнюю поверхность 14а стенки.

Как показано на фиг. 1, 3В и 4В, крышка 16 штока, как и крышка 14 головки, представляет собой, например, пластину из металлического материала, имеющую практически прямоугольную форму сечения, которая закрывает другой торец гильзы 12 цилиндра. При этом уплотнительный элемент (непоказанный), установленный на торце гильзы 12 цилиндра и приведенный в контакт с крышкой 16 штока, предотвращает утечку текучей среды под давлением из камеры 22b цилиндра через зазоры между гильзой 12 цилиндра и крышкой 16 штока.

В центре этой крышки 16 штока сформировано отверстие 48 для штока, проходящее через крышку в осевом направлении (в направлении стрелок А и В), а в четырех углах крышки 16 штока сформировано четыре вторых отверстия 50, через которые вставлены описываемые ниже соединительные стержни 88. Кроме того, в положении со стороны центра крышки 16 штока относительно вторых отверстий 52 сформировано второе отверстие 52 сообщения. Эти отверстия - отверстие 48 для штока, вторые отверстия 50 и второе отверстие 52 сообщения проходят в направлении толщины (в направлении стрелок А и В) через крышку 16 штока.

В отверстии 48 для штока установлен держатель 54, поддерживающий шток 20 поршня с возможностью свободного перемещения. Этот держатель 54, получен, например, в результате вытяжки или т.п.из металлического материала, и включает в себя цилиндрический корпус 56 держателя и фланец 58, сформированный на одном торце корпуса 56 держателя в радиальном направлении наружу. Часть корпуса 56 держателя располагается с выступанием из крышки 16 штока наружу (см. фиг. 1).

При вставленном в отверстие 48 для штока в крышке 16 штока корпусе 56 держателя и фланце 8, располагающемся со стороны гильзы 12 цилиндра (в направлении стрелки В), фланец 58 приводится в контакт с внутренней поверхностью стенки 16b крышки 16 штока, и множество (например, четыре) первых заклепок 60 вставляется в первые заклепочные отверстия 64 в крышке 16 штока через первые сквозные отверстия 62 во фланце 58 и соединяется с этими первыми отверстиями 64. В результате обеспечивается крепление держателя 54 относительно отверстия 48 для штока в крышке 16 штока. При этом держатель 54 крепится соосно с отверстием 48 для штока.

Эти первые заклепки 60 представляют собой, например, самосверлящие или самопроникающие заклепки, каждая из которых имеет круглый фланец 66 и стержнеобразный штифт 68 меньшего по сравнению с фланцем 66 диаметра. При вставленных со стороны фланца 58 в первые сквозные отверстия 62 первых заклепках 60 и соединенных фланцах 66 этих заклепок с фланцем 58 штифты 68 забиваются в первые заклепочные отверстия 64 в крышке 16 штока. В результате обеспечивается соединение этих штифтов 68 с первыми сквозными отверстиями 62, и фланец 58 крепится относительно крышки 16 штока.

При этом первые заклепки 60 не ограничиваются самосверлящими заклепками, и могут представлять собой, например, обычные заклепки, которые крепятся за счет расклепывания и деформирования своих штифтов 68, выступающих со стороны внешней поверхности стенки 16а крышки 16 штока.

Внутри держателя 54 установлены втулка 70 и уплотнительная прокладка 72 для штока, располагающиеся рядом друг с другом в осевом направлении (в направлении стрелок А и В), через внутреннюю полость которых вставлен описываемый ниже шток 20 поршня. Скольжение уплотнительной прокладки 72 для штока в контакте с держателем, совершаемое одновременно со штоком 20 поршня, направляемым вдоль осевого направления втулкой 70, обеспечивает предотвращение утечки текучей среды под давлением через зазоры между держателем 54 и уплотнительной прокладкой 72 для штока.

Как показано на фиг. 1 и 3В, на внешней поверхности стенки 16а крышки 16 штока установлен второй порт 74 для подачи и выпуска текучей среды, соединенный через непоказанный трубопровод с источником текучей среды под давлением. Этот второй порт 74 представляет собой, например, блок из металлического материала, закрепленный при помощи сварки или т.п.

Внутри второго порта 74 сформирован соединительный канал 76 порта, имеющий L-образную форму сечения, который закреплен своим отверстием на внешней поверхности 16а стенки крышки 16 штока, открытым в направлении перпендикуляра к осевому направлению гильзы 12 цилиндра.

За счет сообщения соединительного канала 76 порта второго порта 74 со вторым отверстием 52 сообщения в крышке 16 штока этот второй порт 74 сообщается с внутренней полостью гильзы 12 цилиндра.

При этом вместо второго порта 74 на втором отверстии 52 сообщения может быть непосредственно установлен фитинг для соединения с трубопроводом.

В то же время на внутренней поверхности 16b стенки крышки 16 штока со стороны гильзы 12 цилиндра (в направлении стрелки В), как показано на фиг. 1 и 4В, сформировано множество вторых отверстия 78 для штифтов, располагающихся по окружности, диаметр которой меньше, чем внутренний окружной диаметр гильзы 12 цилиндра, и в эти вторые отверстия 78 для штифтов вставлены вторые центрирующие штифты 80. То есть число вторых центрирующих штифтов 80 совпадает с числом вторых отверстий 78 для штифтов.

Вторые отверстия 78 для штифтов сформированы на окружности заданного диаметра относительно центра крышки 16 штока и располагаются вдоль окружного направления на одинаковом расстоянии друг от друга. Вторые центрирующие штифты 80 имеют ту же форму, что и первые центрирующие штифты 36, и поэтому их подробное описание не приводится.

Запрессовка стержней 40 вторых центрирующих штифтов 80 во вторые отверстия 78 для штифтов обеспечивает крепление вторых центрирующих штифтов 80 на внутренней поверхности 14b стенки крышки 14 головки с выступанием фланцев 38 этих штифтов относительно внутренней поверхности 16b стенки крышки 16 штока.

При сборке гильзы 12 цилиндра относительно крышки 16 штока, как показано на фиг. 4 В, внешние окружные поверхности фланцев 38 вторых центрирующих штифтов 80 приводятся в контакт с внутренней окружной поверхностью гильзы 12 цилиндра, т.е. вписываются в эту окружную поверхность, что обеспечивает позиционирование гильзы 12 цилиндра относительно крышки 16 штока. То есть множество вторых центрирующих штифтов 80 используется в качестве средств позиционирования для обеспечения позиционирования другого торца гильзы 12 цилиндра соосно с крышкой 16 штока.

Другими словами, вторые центрирующие штифты 80 размещены на окружности, имеющей заданный диаметр, так, что их внешние окружные поверхности приводятся в контакт с внутренней окружной поверхностью гильзы 12 цилиндра или вписываются в эту окружную поверхность.

На внутренней поверхности 16b стенки крышки 16 штока установлен второй демпфер 82 кольцевой формы. Этот второй демпфер 82, например, имеет заданную толщину, выполнен из эластичного материала, такого как резина или т.п., и его внутренняя окружная поверхность располагается на некотором расстоянии в радиальном направлении наружу от второго отверстия 52 сообщения.

Кроме того, во втором демпфере 82 имеется множество вырезов 84 практически круглой формы, располагающихся в радиальном направлении внутрь от внешней окружной поверхности второго демпфера 82, в которые вставляются вторые центрирующие штифты 80. Зажатие второго демпфера 82 между внутренней поверхностью 16b стенки крышки 16 штока и фланцами 38 вторых центрирующих штифтов 80 обеспечивает поддержание второго демпфера 82 в состоянии выступания на заданную высоту относительно внутренней поверхности 16b стенки.

То есть число вырезов 84 совпадает с числом вторых центрирующих штифтов 80 и располагаются эти вырезы с тем же шагом и на той же окружности, что и штифты 80.

Таким образом, одновременно с использованием в качестве средств позиционирования (средств центрирования) для обеспечения позиционирования другого торца гильзы 12 цилиндра в заданном положении относительно крышки 16 штока вторые центрирующие штифты 80 используются также в качестве средств крепления, которые обеспечивают крепление второго демпфера 82 к крышке 16 штока.

Кроме того, при перемещении поршневого узла 18 в сторону крышки 16 штока (в направлении стрелки А) торец этого узла приводится в контакт со вторым демпфером 82, что предотвращает прямой контакт поршневого узла 18 с крышкой 16 штока и позволяет, таким образом, избежать возникновения ударов и шумов от ударов, сопровождающих процесс такого контакта.

Кроме того, в крышке 16 штока в положении со стороны центра крышки 16 штока относительно второго отверстия 52 сообщения сформировано второе отверстие 86 для стержня, в котором поддерживается описываемый ниже направляющий стержень 124. При этом, как показано на фиг. 1, второе отверстие 86 для стержня открыто в сторону внутренней поверхности 16b стенки крышки 16 штока (в направлении стрелки В) и не проходит на внешнюю поверхность 16а стенки.

Кроме того, при приведенном в контакт с внутренней поверхностью 14b стенки крышки 14 головки одном торце гильзы 12 цилиндра и приведенном в контакт с внутренней поверхностью 16b стенки крышки 16 штока другом торце гильзы 12 цилиндра в четыре первые и вторые отверстия 26, 50 вставлены соединительные стержни 88, на оба конца которых накручены крепежные гайки 90 (см. фиг. 1, 3А и 3В), затянутые до приведения в контакт с внешними поверхностями 14а, 16а стенок соответственно крышки 14 головки и крышки 16 штока. В результате обеспечивается крепление гильзы 12 цилиндра в зажатом между крышкой 14 головки и крышкой 16 штока состоянии.

Кроме того, как показано на фиг. 5, на соединительных стержнях 88 установлены держатели 94 датчиков, поддерживающие датчики 92 обнаружения для обнаружения положения поршневого узла 18. Эти держатели 94 датчиков установлены практически перпендикулярно направлению прохождения соединительных стержней 88 с возможностью перемещения вдоль этих соединительных стержней 88 и снабжены монтажными кронштейнами 96 для монтажа датчиков 92 обнаружения, проходящими от положений поддерживания на соединительных стержнях 88. В кронштейнах 96 сформированы, например, канавки с круглой формой сечения, располагающиеся практически параллельно соединительным стержням 88, предназначенные для размещения и поддерживания датчиков 92 обнаружения.

Датчики 92 обнаружения представляют собой магнитные датчики с возможностью обнаружения магнитного поля магнитов 122 описываемого ниже кольца 100 (тела 100 поршня). При этом число держателей 94 датчиков с датчиками 92 обнаружения выбирается в соответствии с необходимостью.

Как показано на фиг. 1, 2, 6-8, поршневой узел 18 включает в себя дискообразную пластину 98, соединенную с одним концом штока 20 поршня, и кольцо 100, соединенное с внешней кромкой пластины 98.

Пластина 98, выполнена, например, из металлического пластинчатого элемента с практически постоянной толщиной, обладающего упругостью, и снабжена множеством (например, четырьмя) вторых сквозных отверстий 102, сформированных на центральном участке пластины 98, которые проходят в направлении толщины. В эти вторые сквозные отверстия 102 вставляются вторые заклепки 104. При этом вторые заклепки 104 вставляются во вторые заклепочные отверстия 106, сформированные на одном конце штока 20 поршня, и соединяются с этими отверстиями. В результате обеспечивается соединение пластины 98 с одним концом штока 20 поршня в практически перпендикулярном направлении.

Как и первые заклепки 60, вторые заклепки 104 представляют собой, например, самосверлящие заклепки. При вставленных вторых заклепках 104, фланцы 66 которых располагаются со стороны крышки 14 головки (в направлении стрелки В) относительно пластины 98, штифты 68 забиваются внутрь штока 20 поршня и соединяются со вторыми заклепочными отверстиями 106. В результате обеспечивается крепление пластины 98 относительно штока 20 поршня.

Кроме того, на внешней кромке пластины 98 имеется множество (например, четыре) третьих сквозных отверстия 108, которые проходят в направлении толщины. Третьи сквозные отверстия 108 сформированы на одинаковом расстоянии друг от друга вдоль окружного направления на окружности заданного диаметра относительно центра пластины 98.

Кроме того, в положении на некотором расстоянии в радиальном направлении внутрь от третьих сквозных отверстий 108 в пластине 98 сформировано установочное отверстие ПО для стержня, который проходит в направлении толщины и через которое вставлен описываемый ниже направляющий стержень 124.

Кроме того, в положении между центром, закрепленным на штоке 20 поршня, и внешней кромкой в пластине 98 имеется ребро 112 жесткости, имеющее изогнутую форму сечения. Ребро 112 жесткости имеет вид кольца, проходящего вдоль окружного направления, с выступанием в противоположную относительно штока 20 поршня сторону (в направлении стрелки В). Ребро 112 жесткости может быть сформировано и с выступанием в сторону штока 20 поршня (в направлении стрелки А). При этом ребро 112 жесткости располагается на некотором расстоянии в радиальном направлении внутрь от установочного отверстия 110 для стержня.

Это ребро 112 жесткости обеспечивает заданную величину степени изгиба пластины 98, обладающей упругостью. Другими словами, за счет соответствующего изменения положения и формы ребра 112 жесткости появляется возможность свободного регулирования величины изгиба пластины 98. Кроме того указанное выше ребро 112 жесткости может отсутствовать.

Соединение пластины 98 с концом штока 20 поршня может быть обеспечено не только при помощи вторых заклепок 104. Соединение пластины 98 с концом штока 20 поршня может быть осуществлено, например, с использованием зачеканки или сварки, в результате приведения в контакт с усилием и склеивания или при помощи резьбы. Кроме того, соединение пластины 98 может быть обеспечено в результате запрессовки штифта в шток 20 поршня и последующего пластического деформирования конца этого штифта.

Кольцо 100 имеет, например, круглую форму сечения и выполнено из металлического материала. Кромка этого кольца 100 со стороны крышки 14 головки (в направлении стрелки В) приведена в контакт с внешней кромкой пластины 98 и закреплена на ней с помощью множества третьих заклепок 114. Подобно первым и вторым заклепкам 60, 104 третьи заклепки 114 представляют собой, например, самосверлящие заклепки. При вставленных третьих заклепках 114, фланцы 66 которых располагаются со стороны крышки 14 головки (в направлении стрелки В) относительно пластины 98, штифты 68 забиваются в третьи заклепочные отверстия 115 кольца 100. В результате эти штифты соединяются с заклепочными отверстиями 115, и обеспечивается крепление кольца 100.

Кроме того, как показано на фиг. 2, на кольце 100 через кольцевые канавки, сформированные на его внешней окружной поверхности, установлены уплотнительная прокладка 116 для поршня и кольцо 118 компенсации износа. Скольжение уплотнительной прокладка 116 для поршня в контакте с внутренней окружной поверхностью гильзы 12 цилиндра обеспечивает предотвращение утечки текучей среды под давлением через зазоры между кольцом 100 и гильзой 12 цилиндра, а скольжение кольца 118 компенсации износа в контакте с внутренней окружной поверхностью гильзы 12 цилиндра обеспечивает движение кольца 100 в осевом направлении (в направлении стрелок А и В) вдоль гильзы 12 цилиндра.

Кроме того, как показано на фиг. 1, 2 и 5-7, на боковой поверхности кольца 100 обращенной в сторону крышка 14 головки, сформировано множество (например, четыре) отверстий 120, открытых в осевом направлении, внутрь которых запрессованы цилиндрические магниты 122. Магниты 122 установлены так, что при размещении поршневого узла 18 внутри гильзы 12 цилиндра, как показано на фиг. 5, магниты 122 располагаются в положениях напротив четырех соединительных стержней 88, и магнитное поле магнитов 122 обнаруживается с помощью датчиков 92 обнаружения, поддерживаемых держателями 94, установленными на соединительных стержнях 88.

Как показано на фиг. 1, 2 и 4А-5, направляющий стержень 124 с круглой формой сечения одним своим концом вставлен в первое отверстие 46 для стержня в крышке 14 головки, другим своим концом вставлен во второе отверстие 86 для стержня в крышке 16 штока и при этом вставлен в установочное отверстие 110 для стержня в пластине 98. Поэтому внутри гильзы 12 цилиндра направляющий стержень 124, закрепленный в крышке 14 головки и крышке 16 штока, располагается параллельно осевому направлению (направлению перемещения) поршневого узла 18 и препятствует поворотному движению поршневого узла 18 при перемещении этого поршневого узла в осевом направлении. То есть направляющий стержень 124 используется в качестве средства предотвращения поворотного движения поршневого узла 18.

Кроме того, в установочном отверстии 110 для стержня установлен кольцевой уплотнитель, обеспечивающий предотвращение утечки текучей среды под давлением через зазоры между направляющим стержнем 124 и установочным отверстием 110 для стержня.

Как показано на фиг. 1, шток 20 поршня выполнен в виде стержня, имеющего заданную длину вдоль осевого направления (в направлении стрелок А и В), и включает в себя основной участок 126 практически постоянного диаметра и дистальный концевой участок 128 меньшего диаметра, сформированный на другом конце основного участка 126. Дистальный концевой участок 128 выступает наружу из гильзы 12 цилиндра через держатель 54. Один конец основного участка 126 имеет форму практически плоской поверхности, перпендикулярной осевому направлению штока 20 поршня, которая соединена с пластиной 98.

Гидро(пневмо)цилиндр 10 согласно варианту осуществления настоящего изобретения имеет конструкцию, в основном соответствующую описанной выше. Ниже приводится описание процесса работы и преимуществ этого (пневмо)цилиндра 10.

Сначала текучая среда под давлением подается из источника текучей среды под давлением (непоказанного) в первый порт 30. В этом случае второй порт 74 в результате операции переключения переключающего клапана (непоказанного) находится в состоянии сообщения с атмосферой. В результате текучая среда под давлением подается из первого порта 30 в соединительный канал 32 порта и первое отверстие 28 сообщения, а поршневой узел 18 под действием текучей среды под давлением, поданной из первого отверстие 28 сообщения в камеру 22а цилиндра, отжимается в сторону крышки 16 штока (в направлении стрелки А).

Вместе с поршневым узлом 18 совершает перемещение и шток 20 поршня, в результате чего торцевая поверхность кольца 100 достигает своего конечного положения при перемещении и приводится в контакт со вторым демпфером 82. При этом второй демпфер 82 обеспечивает смягчение воздействия ударов на поршневой узел 18 от крышки 16 штока.

При приведении кольца 100 поршневого узла 18 в контакт со вторым демпфером 82 воздействие ударов на этот поршневой узел 18 гасится при помощи этого второго демпфера 82, и вместе с тем за счет изгиба пластины 98 на участке между кольцом 100, установленным на внешней кромке пластины, и ее центром, соединенным со штоком 20 поршня, обеспечивается необходимое поглощение ударов, воздействующих на это кольцо 100, и подавление передачи таких ударов в сторону штока 20 поршня.

В то же время, в случае необходимости перемещения поршневого узла 18 в противоположном направлении (в направлении стрелки В) текучая среда под давлением подается во второй порт 74. При этом первый порт 28 для текучей среды в результате операции переключения переключающего клапана (непоказанного) сообщается с атмосферой. Из второго порта 74 через соединительный канал 76 порта и второе отверстие 52 сообщения текучая среда под давлением подается в камеру 22b цилиндра, и под действием текучей среды под давлением, введенной в эту камеру 22b цилиндра, поршневой узел 18 отжимается в сторону крышки 14 головки (в направлении стрелки В).

При этом, как показано на фиг. 8, перемещение поршневого узла 18 сопровождается перемещением и штока 20 поршня, в результате чего поршневой узел 18 возвращается в свое исходное положение, а кольцо 100 поршневого узла 18 приводится в контакт с первым демпфером 42 на крышке 14 головки.

Точно так же при приведении кольца 100 поршневого узла 18 в контакт с первым демпфером 42 воздействие ударов на этот поршневой узел 18 гасится при помощи этого первого демпфера 42, и вместе с тем, как показано на фиг. 8, за счет изгиба пластины 98 на участке между кольцом 100. установленным на внешней кромке пластины, и ее центром, соединенным со штоком 20 поршня, обеспечивается необходимое поглощение ударов, воздействующих на это кольцо 100, и подавление передачи таких ударов в сторону штока 20 поршня.

Как показано выше, согласно рассматриваемому варианту осуществления поршневой узел 18 гидро(пневмо)цилиндра 10 состоит из пластины 98, центральный участок которой соединен с одном концом штока 20 поршня, и кольца 100, установленного на внешней кромке пластины 98, причем пластина 98 выполнена из упруго деформируемого металлического материала. Поэтому при перемещении поршневого узла 18 вдоль осевого направления (в направлении стрелок А и В) в конечных положениях при перемещении, при достижении которых кольцо 100 приводится в контакт с крышкой 14 головки или крышкой 16 штока, за счет упругого деформирования пластины 98 обеспечивается возможность обеспечения необходимого поглощения ударов, воздействующих на кольцо 100 при приведении в контакт.

В результате при простой конструкции, в которой пластина 98 поршневого узла 18 сформирована из упруго деформируемого пластинчатого элемента, имеющего заданную толщину, обеспечивается возможность подавления передачи ударов в сторону поршневого узла 18 при приведении этого поршневого узла 18 в контакт с крышкой 14 головки и крышкой 16 штока и предотвращения передачи таких ударов на обрабатываемую деталь, например, в случае транспортировки обрабатываемой детали или т.п.на другом конце штока 20 поршня.

Кроме того, изменение материала и толщины пластины 98, наличие или отсутствие ребра 112 жесткости на пластине 98 или его формы и расположения и т.д. позволяет свободно изменять способность этой пластины к поглощению ударов, что в результате изменения, например, материала пластины в соответствии с условиями, такими как скорость перемещения поршневого узла 18 и масса поршневого узла 18 вместе с кольцом 100, обеспечивает возможность надежного поглощения таких ударов.

Кроме того, рассмотренный выше поршневой узел 18, включающий в себя пластину 98, не ограничивается конструкцией, описанной выше. Возможна конструкция, соответствующая, например, поршневому узлу 150 согласно первой модификации, представленному на фиг. 9А, в которой пластина 158 состоит из множества располагающихся друг над другом пластинок 152, 154, 156 с первой по третью.

Пластина 158 состоит из первой пластинки 152, центральный участок которой соединен при помощи вторых заклепок 104 с одним концом штока 20 поршня, располагающейся над этой первой пластинкой второй пластинки 154, диаметр которой меньше, чем диаметр первой пластинки 152, и располагающейся над этой второй пластинкой третьей пластинки 156, диаметр которой меньше, чем диаметр второй пластинки 154. Своим основным участком 126 шток 20 поршня вставлен в центральные участки вторых и третьих пластинок 154, 156. При этом пластинки 152, 154, 156 с первой по третью соединены между собой в одно целое, например, при помощи сварки, направления или т.п.

Пластинки 152, 154, 156 с первой по третью выполнены из материалов с разными модулями упругости и установлены соосно со штоком 20 поршня. То есть по форме, материалам и т.д. пластинки 152, 154, 156 с первой по третью отличаются друг от друга.

При таком типе конструкции пластина 158 состоит из располагающихся друг над другом пластинок, имеющих разные модули упругости, за счет чего появляется возможность повышения степени поглощения ударов в конечных положениях при перемещении по сравнению с пластиной 98, состоящей из одной пластинки. Поэтому, например, в случае воздействия сильных ударов на поршневой узел 150 в результате использования пластины 158 такого типа появляется возможность обеспечения необходимого гашения таких ударов, а в результате избирательного комбинирования числа, материалов и формы пластинок - возможность свободного регулирования способности этой пластины к поглощению ударов в соответствии с силой ударов, воздействующих на поршневой узел 150.

Возможна также конструкция, соответствующая, например, поршневому узлу 160 согласно второй модификации, представленному на фиг. 9В, с внешним кольцом 162, состоящим из двух колец, между которыми зажата внешняя кромка пластины 98. Кольцо 162 состоит из первого кольца 164, установленного со стороны крышки 14 головки (в направлении стрелки В), и второго кольца 166, установленного со стороны крышки 16 штока (в направлении стрелки А). При зажатой между первым кольцом 164 и вторым кольцом 166 внешней кромкой пластины 98 кольцо 162 и эта пластина соединены между собой в одно целое, например, при помощи сварки или т.п.При этом центральный участок пластины 98 соединен с одним концом штока 20 поршня при помощи вторых заклепок 104. Однако соединение пластины 98 с концом штока 20 поршня может быть осуществлено, например, с использованием сварки и зачеканки или т.п., а также в результате приведения в контакт с усилием и склеивания или при помощи резьбы. Кроме того, соединение пластины 98 может быть обеспечено в результате запрессовки штифта в шток 20 поршня и последующего пластического деформирования конца этого штифта.

Кроме того, в кольце 162, например, внутри его первого кольца 164 размещены магниты 122, а на внешней окружной поверхности этого первого кольца установлено кольцо 118 компенсации износа. На внешней же окружной поверхности второго кольца 166 установлена уплотнительная прокладка 116 для поршня.

При таком типе конструкции размещение пластины 98 в центре кольца 162 в направлении ширины позволяет обеспечить образование со стороны внутренних окружных поверхностей этого кольца 162 площадей, в результате эффективного использования которых появляется возможность уменьшения размера гидро(пневмо)цилиндра 10 в осевом направлении и обеспечения необходимого смягчения ударов в конечных положениях при перемещении за счет деформации пластины 98.

Например, вышеупомянутые площади могут быть использованы для размещения пружины между поршневым узлом 160 и крышкой 14 головки или крышкой 16 штока, в результате чего появляется возможность эффективного использования этих площадей для размещения деталей этой пружины в гидро(пневмо)цилиндре одностороннего действия, в котором перемещение поршня под действием подаваемой текучей среды осуществляется только в одном направлении, а перемещение в другом направлении обеспечивается силой упругости пружины.

Кроме того, как в поршневом узле 170 согласно третьей модификации, представленной на фиг. 9С, возможна конструкция, в которой кольцо 100 размещено на внешней кромке пластины 98 со стороны крышки 14 головки (в направлении стрелки В). При этом центральный участок пластины 98 соединен с одним концом штока 20 поршня при помощи вторых заклепок 104. Однако соединение пластины 98 с концом штока 20 поршня может быть осуществлено, например, с использованием сварки и зачеканки или т.п., а также в результате приведения в контакт с усилием и склеивания или при помощи резьбы. Кроме того, соединение пластины 98 может быть обеспечено в результате запрессовки штифта в шток 20 поршня и последующего пластического деформирования конца этого штифта.

Такой тип конструкции позволяет обеспечить образование в камере цилиндра 22а гидро(пневмо)цилиндра 10 площади, располагающейся со стороны внутренней окружной поверхности поршневого узла 170 и крышки 14 головки. В результате эффективного использования этой площади появляется возможность уменьшения размера гидро(пневмо)цилиндра 10 в осевом направлении и обеспечения необходимого смягчения ударов в конечных положениях при перемещении за счет деформации пластины 98.

То есть внутри камеры цилиндра 22а положение кольца 100 относительно пластины 98 может быть задано в соответствии с положением площади, подлежащей эффективному использованию.

Гидро(пневмо)цилиндр в соответствии с настоящим изобретением не ограничивается рассмотренными выше вариантами осуществления. Очевидно, что в рассмотренные варианты осуществления изобретения могут быть внесены самые различные изменения и дополнения, не выходящие за пределы объема изобретения, определяемого прилагаемой формулой изобретения.

Список номеров позиций на чертежах:

10 - гидро(пневмо)цилиндр; 12 - гильза цилиндра; 14 - крышка головки; 16 - крышка штока; 18, 150,160, 170 - поршневой узел; 20 - шток поршня; 98, 158 - пластина; 100 - кольцо; 112 - ребро жесткости; 152 - первая пластинка; 154 - вторая пластинка; 156 - третья пластинка; 166 - второе кольцо

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидро(пневмо)цилиндр | 2016 |

|

RU2695167C2 |

| Гидро(пневмо)цилиндр | 2016 |

|

RU2682216C1 |

| Гидро(пневмо)цилиндр | 2016 |

|

RU2692885C1 |

| Гидро(пневмо)цилиндр | 2016 |

|

RU2679950C1 |

| Гидро(пневмо)цилиндр | 2016 |

|

RU2681877C1 |

| ГИДРО(ПНЕВМО)ЦИЛИНДР | 2016 |

|

RU2703433C1 |

| ПОРШНЕВОЙ УЗЕЛ И ГИДРО(ПНЕВМО)УСТРОЙСТВО | 2017 |

|

RU2737877C1 |

| ГИДРО(ПНЕВМО)УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕВОГО УЗЛА | 2017 |

|

RU2722581C1 |

| ГИДРО(ПНЕВМО)УСТРОЙСТВО | 2017 |

|

RU2717469C1 |

| СОЕДИНИТЕЛЬНАЯ КОНСТРУКЦИЯ ВАЛА И ГИДРО(ПНЕВМО)УСТРОЙСТВО | 2018 |

|

RU2731197C1 |

Гидро(пневмо)цилиндр предназначен для возвратно-поступательного перемещения рабочего органа из одного положения в другое. Внутри гильзы (12) цилиндра, входящей в состав гидро(пневмо)цилиндра (10), установлен поршневой узел (18), совершающий в результате подачи текучей среды под давлением перемещение в осевом направлении. Этот поршневой узел (18) включает в себя дискообразную пластину (98), соединенную с одним концом штока (20) поршня, и кольцо (100), соединенное с внешней кромкой пластины (98). Эта пластина (98) выполнена из упругодеформируемого металлического материала и упруго деформируется и изгибается при приведении кольца (100) поршневого узла (18) в контакт с крышкой (14) головки или крышкой (16) штока, что обеспечивает гашение ударов, воздействующих на поршневой узел (18). Технический результат – сокращение габаритов гидро(пневмо)цилиндра и поглощение ударов о крышки в конечных положениях поршня. 1 з.п. ф-лы, 9 ил.

1. Гидро(пневмо)цилиндр (10), содержащий гильзу (12) цилиндра, имеющую внутри камеры (22а, 22b) цилиндра, а также крышки (14, 16), смонтированные на торцах гильзы (12) цилиндра, и поршень (18, 150, 160, 170), установленный с возможностью свободного перемещения вдоль камер (22а, 22b) цилиндра, и шток поршня (20), соединенный с поршнем (18, 150, 160, 170); отличающийся тем, что

поршень (18, 150, 160, 170) содержит тело (100, 162) поршня, выполненное с возможностью скольжения в контакте с внутренней окружной поверхностью гильзы (12) цилиндра; и

упругодеформируемую пластину (98, 158), соединенную с концом штока (20) поршня и телом (100, 162) поршня;

при приведении в контакт с крышками (14, 16) пластина (98, 158) подвергается упругому деформированию;

причем пластина (158) содержит множество располагающихся друг над другом пластинчатых элементов (152, 154, 156) с разными модулями упругости.

2. Гидро(пневмо)цилиндр по п. 1, отличающийся тем, что на пластине (98) установлено кольцеобразное ребро (112), выступающее в направлении толщины.

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ, ХАРАКТЕРИЗУЮЩЕЙСЯ УЛУЧШЕННЫМИ ПРОЧНОСТЬЮ, ТЯГУЧЕСТЬЮ И ФОРМУЕМОСТЬЮ | 2016 |

|

RU2716920C2 |

| US 4831920 A, 23.05.1989 | |||

| ПОРШЕНЬ ДЛЯ ИСПОЛНИТЕЛЬНЫХ МЕХАНИЗМОВ | 0 |

|

SU360489A1 |

| Способ соединения деталей | 1977 |

|

SU846779A1 |

Авторы

Даты

2019-06-28—Публикация

2016-06-01—Подача