Область техники, к которой относится изобретение

Данное изобретение в целом относится к машинам с орудиями для земляных работ, а в частности к изнашиваемым элементам, используемым в таких орудиях для земляных работ.

Предпосылки создания изобретения

Многие машины, используемые в строительной, горнодобывающей, лесной и сельскохозяйственной промышленности, например, тракторы, бульдозеры, экскаваторы с обратной лопатой, экскаваторы, автогрейдеры и грузовики, используют орудия, которые часто соприкасаются с землей во время рабочих операций. Например, многие из этих машин содержат землеройное оборудование, который может использоваться машиной для выполнения различных задач, включая погрузку, уплотнение грунта и подъем. В ходе выполнения этих задач землеройное оборудование соприкасается с землей. Например, машина может использовать нож или ковш для перемещения и выравнивания грунта или его выемки и погрузки. Ножи землеройного орудия и ковши часто подвергаются сильному износу от повторяющегося взаимодействия с абразивными материалами, с которыми сталкиваются в ходе работы. Замена данного землеройного оборудования связана с издержками и трудоемка.

Изнашиваемые элементы используются для защиты землеройного оборудования и других орудий для земляных работ машины от чрезмерного износа. Как правило, изнашиваемый элемент представляет собой съемный узел, который крепится к землеройному оборудованию или машине в местах наиболее сильного абразивного и ударного воздействия. Изнашиваемые элементы после прикрепления способствуют поглощению абразивного и ударного воздействия и тем самым защищают землеройное оборудование. Если изнашиваемый элемент в ходе эксплуатации износится сам по себе, то он демонтируется и заменяется новым изнашиваемым элементом при разумных издержках, позволяя дальнейшее использование изнашиваемого элемента после ремонта. Благодаря защите орудия для земляных работ одним или несколькими изнашиваемыми элементами и замене изношенных изнашиваемых элементов через соответствующие промежутки времени возможна значительная экономия издержек и времени.

Некоторые изнашиваемые элементы обладают недостатками, которые способны ограничить их многофункциональность. В частности, представляется полезной такая конструкция изнашиваемого элемента, которая максимизировала бы его многофункциональность за счет крепления к различным поверхностям на машине. Двумя факторами, которые влияют на многофункциональность изнашиваемого элемента, является размер и/или форма изнашиваемого элемента и способность изнашиваемого элемента соответствовать криволинейным поверхностям. Например, желательно изготавливать изнашиваемый элемент самых разных размеров, чтобы он мог лучше соответствовать размеру поверхности, которая подлежит защите изнашиваемым элементом. Кроме того, представляется полезным изготовление изнашиваемого элемента с криволинейным профилем, способного крепиться к криволинейной поверхности.

Изнашиваемый элемент, который можно использовать на внешних орудиях машин, раскрыт в патенте США № 8 795 ,828 («патент ‘828»). Изнашиваемый элемент, раскрытый в патенте ‘828, содержит изнашивающуюся поверхность и посадочную поверхность, где изнашивающаяся поверхность, состоит из металлического сплава с встроенными и предварительно сформированными керамическими формами. Изнашивающаяся поверхность содержит несколько выемок, и посадочная поверхность также имеет несколько выемок, причем каждая выемка на посадочной поверхности простирается параллельно выемке на изнашивающейся поверхности. Выемки на изнашивающейся поверхности и посадочной поверхности простираются в боковом направлении по ширине изнашиваемого элемента между самыми длинными сторонами изнашиваемого элемента. Результатом такой конфигурации является ограничение в размере изнашиваемого элемента, изготовленного в соответствии с патентом ‘828, а также проблемы с растрескиванием или разрушением посадочной поверхности в случае крепления изнашиваемого элемента к криволинейной поверхности.

Краткое изложение существа изобретения

В одном варианте осуществления, описывается изнашиваемый элемент для крепления к внешним орудиям машины. Изнашиваемый элемент содержит тело, имеющее пару первых противоположных сторон и пару вторых противоположных сторон. Внешний слой тела имеет внешнюю поверхность и внутреннюю поверхность. Внешний слой содержит несколько выемок, выполненных на внешней поверхности, которые параллельны друг другу и простираются между первыми сторонами тела. Несущий слой тела прикреплен к внутренней поверхности внешнего слоя и приспособлен для крепления к внешним орудиям машины. Несущий слой разделятся на несколько деталей несущего слоя, а каждая из деталей несущего слоя включает, по меньшей мере, одну сопрягаемую кромку. Несколько деталей несущего слоя собираются вместе таким образом, что каждая сопрягаемая кромка каждой из нескольких деталей несущего слоя стыкуется с противоположной сопрягаемой кромкой других нескольких деталей несущего слоя, образуя между ними, по меньшей мере, один зазор. Сопрягаемые кромки каждой из нескольких деталей несущего слоя выполнены, по меньшей мере, с одним выступом и, по меньшей мере, с одним вырезом. Выступ и вырез на сопрягаемой кромке каждой из нескольких деталей несущего слоя выполнены таким образом, что при совместной сборке деталей несущего слоя, выступ на сопрягаемой кромке каждой детали несущего слоя входит в вырез на сопрягаемой кромке другой детали несущего слоя, которые стыкуется таким образом, что, по меньшей мере, один зазор между несколькими деталями не простирается параллельно на всю длину любой из выемок на внешней поверхности между первыми сторонами тела.

В другом варианте осуществления, описывается изнашиваемый элемент для крепления к внешним орудиям машины. Изнашиваемый элемент содержит тело, имеющее пару первых противоположных сторон и пару вторых противоположных сторон. Внешний слой тела имеет внешнюю поверхность и внутреннюю поверхность, причем внешний слой включает несколько выемок, выполненных на внешней поверхности. Выемки параллельны друг другу и простираются между первыми сторонами тела. Несущий слой тела прикреплен к внутренней поверхности внешнего слоя и приспособлен для крепления к внешним орудиям машины. Несущий слой разделятся на несколько деталей, а каждая из нескольких деталей включает, по меньшей мере, одну сопрягаемую кромку. Несколько деталей собираются вместе таким образом, что каждая сопрягаемая кромка каждой из нескольких деталей стыкуется с противоположной сопрягаемой кромкой других нескольких деталей, образуя между ними, по меньшей мере, один зазор. Сопрягаемые кромки каждой из нескольких деталей выполнены таким образом, что, по меньшей мере, один зазор между несколькими деталями не простирается параллельно на всю длину любой из выемок на внешней поверхности между первыми сторонами тела.

В еще одном варианте осуществления, описывается изнашиваемый элемент для крепления к внешним орудиям машины. Изнашиваемый элемент содержит тело, имеющее пару первых противоположных сторон и пару вторых противоположных сторон. Внешний слой тела имеет внешнюю поверхность и внутреннюю поверхность. Внешний слой содержит несколько выемок, выполненных на внешней поверхности, которые параллельны друг другу и простираются между первыми сторонами тела. Несущий слой тела прикреплен к внутренней поверхности внешнего слоя и приспособлен для крепления к внешним орудиям машины. Несущий слой разделяется на первую концевую деталь, вторую концевую деталь и центральную деталь. Каждая из первой и второй концевых деталей включает одну сопрягаемую кромку, а центральная деталь включает первую и вторую сопрягаемые кромки. Первая и вторая концевые детали и центральная деталь собираются вместе таким образом, что сопрягаемая кромка первой концевой детали располагается напротив первой сопрягаемой кромки центральной детали с образованием первого зазора между ними, а сопрягаемая кромка второй концевой детали располагается напротив второй сопрягаемой кромки центральной детали, с образованием между ними второго зазора. Сопрягаемые кромки каждой из первой и второй концевых деталей и первые, и вторые сопрягаемые кромки центральных деталей выполнены, по меньшей мере, с одним выступом и, по меньшей мере, с одним вырезом. Выступ и вырез выполнены таким образом, что при совместной сборке деталей несущего слоя: выступ на сопрягаемой кромке первой концевой детали входит в вырез на первой сопрягаемой кромке центральной детали и стыкуется; выступ на первой сопрягаемой кромке центральной детали входит в вырез на сопрягаемой кромке первой концевой детали и стыкуется; выступ на сопрягаемой кромке второй концевой детали входит в вырез на второй сопрягаемой кромке центральной детали и стыкуется; выступ на второй сопрягаемой кромке центральной детали входит в вырез на сопрягаемой кромке второй концевой детали и стыкуется.

Краткое описание чертежей

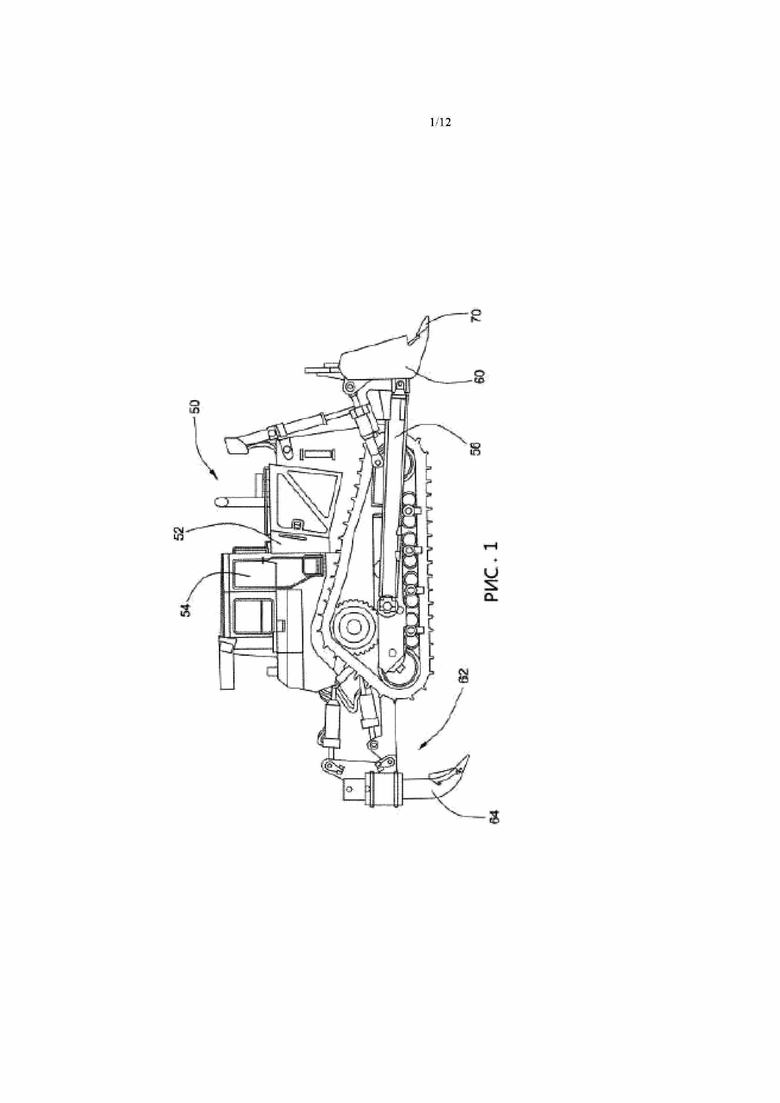

На рис. 1 представлен схематический вид сбоку примерной машины, содержащей землеройное орудие, по меньшей мере, с одним изнашиваемым элементом в соответствии с настоящим изобретением.

На рис. 2 представлен вид спереди землеройного орудия, изображенного на рис. 1, с прикрепленными изнашиваемыми элементами в соответствии с настоящим изобретением.

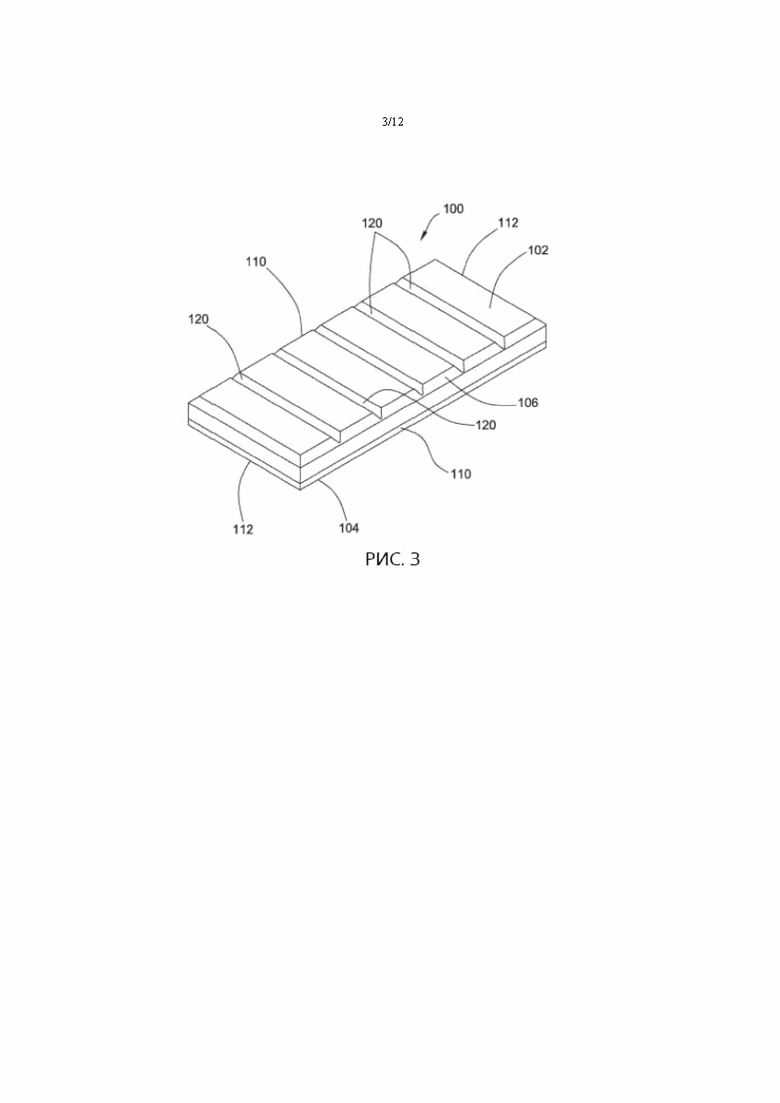

На рис. 3 представлен вид в перспективе одного варианта осуществления изнашиваемого элемента в соответствии с настоящим изобретением.

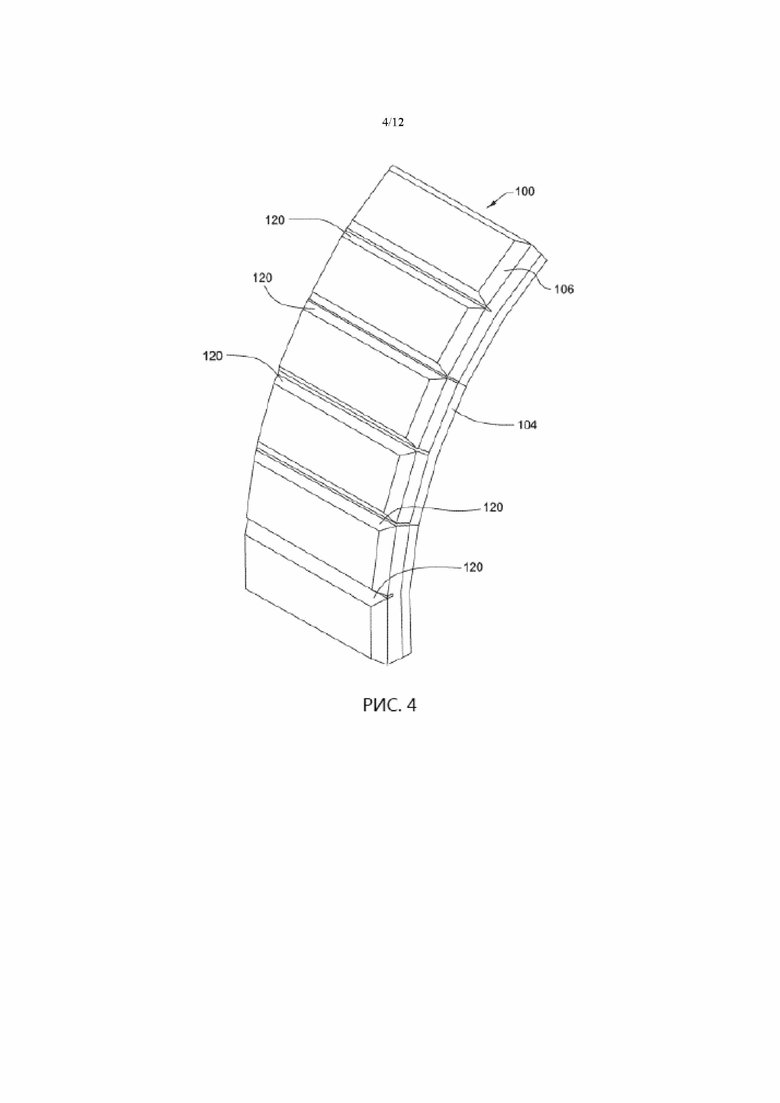

На рис. 4 представлен вид в перспективе изнашиваемого элемента, изображенного на рис. 3, с криволинейным профилем и с надломленным внешним слоем.

На рис. 5 представлен вид сверху изнашиваемого элемента, изображенного на рис. 3.

На рис. 6 представлен вид снизу изнашиваемого элемента, изображенного на рис. 3.

На рис. 7 представлен вид сбоку изнашиваемого элемента, изображенного на рис. 3.

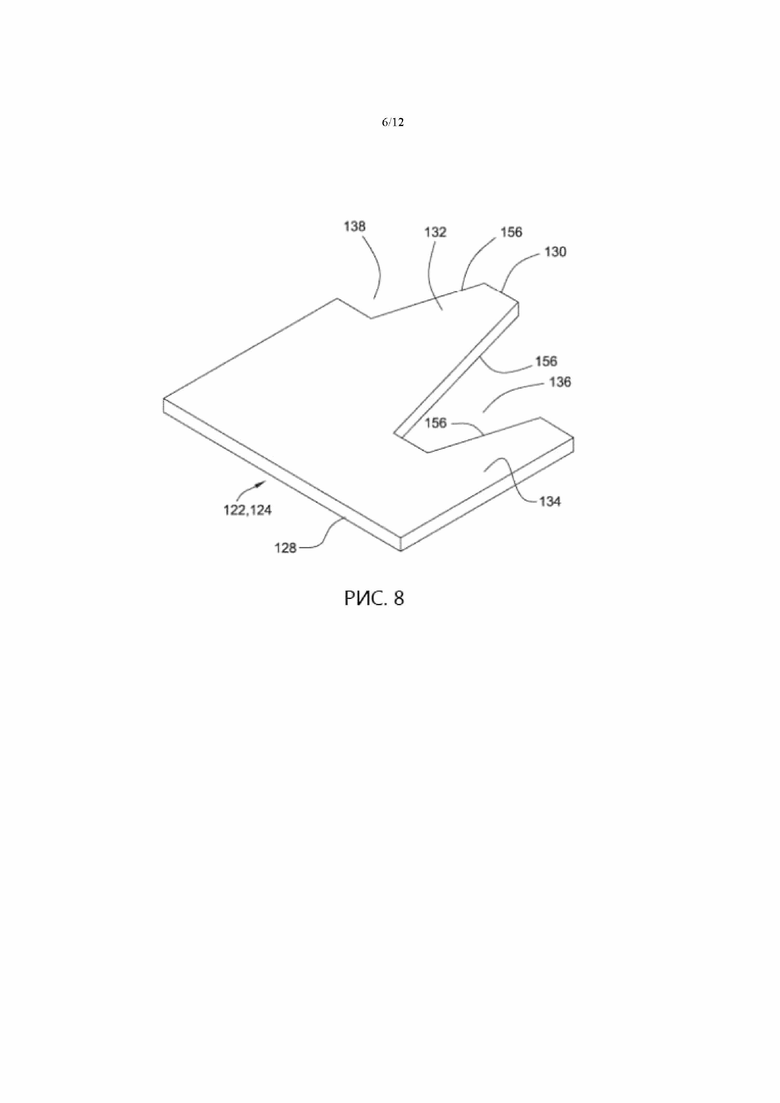

На рис. 8 представлен вид в перспективе концевой детали несущего слоя изнашиваемого элемента, изображенной на рис. 3.

На рис. 9 представлен вид сверху центральной детали несущего слоя изнашиваемого элемента, изображенной на рис. 3.

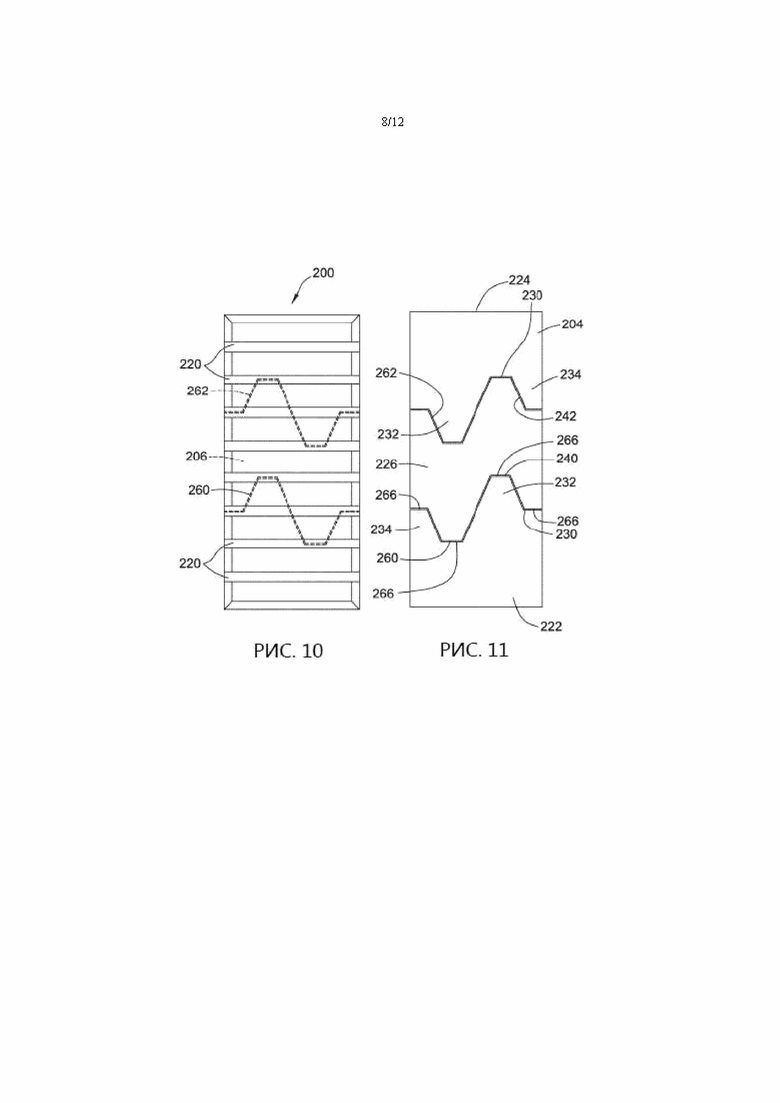

На рис. 10 представлен вид сверху дополнительного варианта осуществления изнашиваемого элемента в соответствии с настоящим изобретением.

На рис. 11 представлен вид снизу изнашиваемого элемента, изображенного на рис. 10, в соответствии с настоящим изобретением.

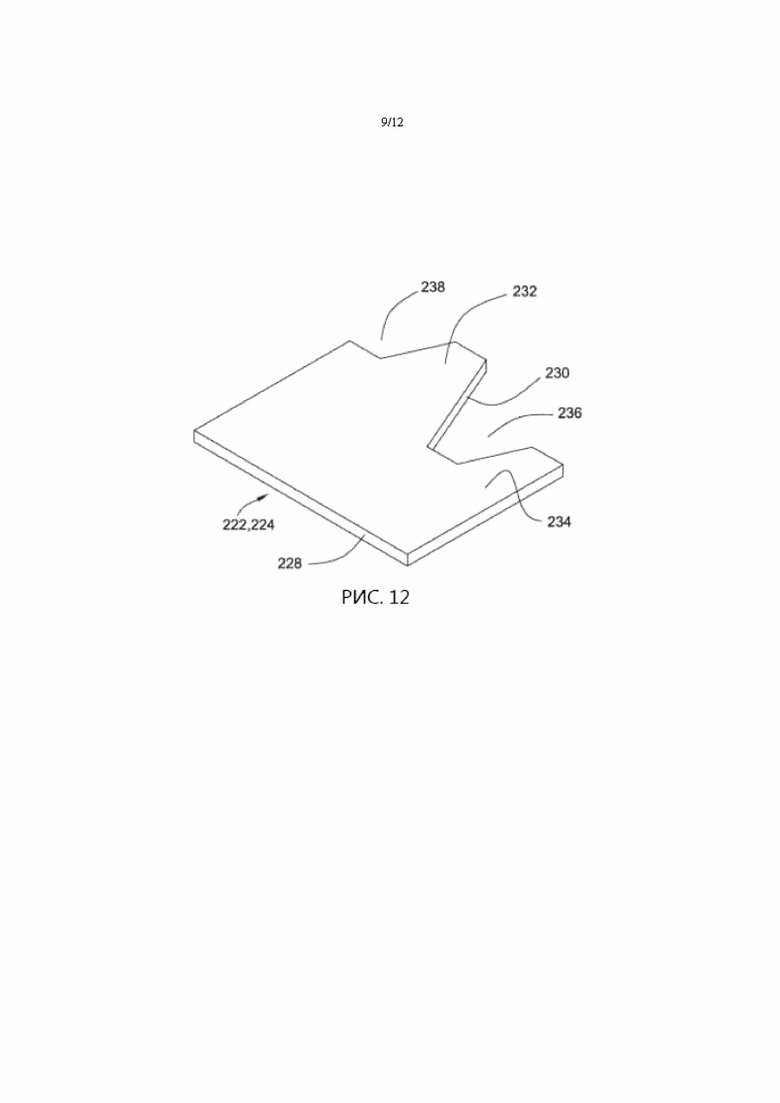

На рис. 12 представлен вид в перспективе концевой детали несущего слоя изнашиваемого элемента, изображенной на рис. 10.

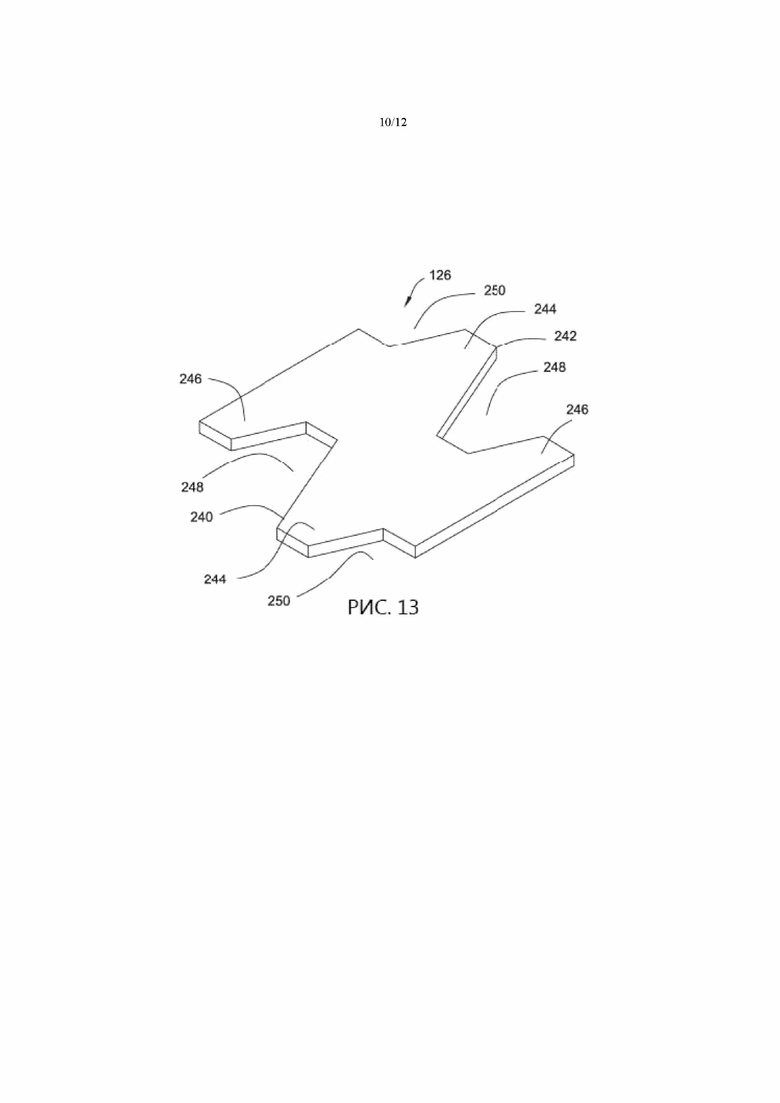

На рис. 13 представлен вид в перспективе центральной детали несущего слоя изнашиваемого элемента, изображенной на рис. 10.

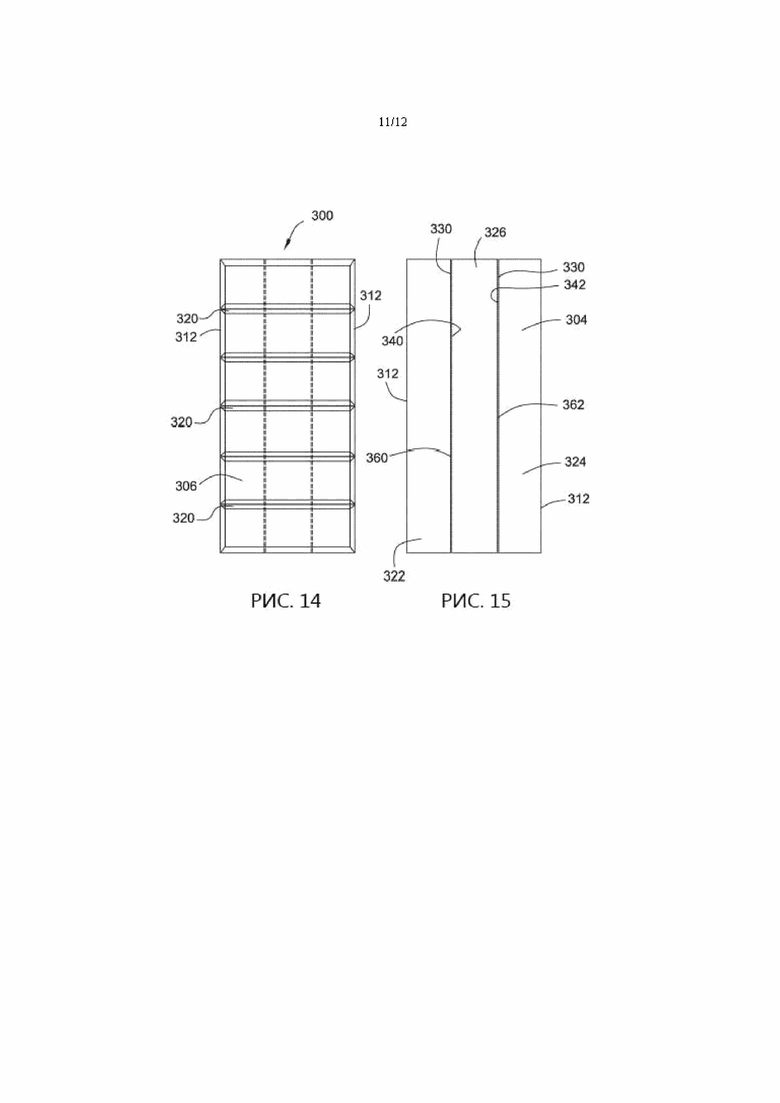

На рис. 14 представлен вид сверху дополнительного варианта осуществления изнашиваемого элемента в соответствии с настоящим изобретением.

На рис. 15 представлен вид снизу изнашиваемого элемента, изображенного на рис. 14.

На рис. 16 представлен вид снизу изнашиваемого элемента, изображенного на рис. 14, показывающий альтернативный вариант осуществления несущего слоя.

Подробное описание изобретения

Данное изобретение в целом относится к изнашиваемым элементам, которые крепятся к машинам для повышения износоустойчивости узлов, например, к землеройному оборудованию или машине в местах наиболее сильного абразивного и ударного воздействия. На рис. 1 представлен вариант осуществления машины 50 типа гусеничного трактора, включающего вариант осуществления изнашиваемого элемента 100 рабочего орудия, выполненного в соответствии с принципами настоящего изобретения. Помимо прочего, гусеничный трактор может использоваться для перемещения и разравнивания обрабатываемого материала при разработках открытым способом или в строительстве.

Как показано на рис. 1, машина 50 содержит раму 52 с кабиной 54 для размещения оператора машины. Машина 50 также содержит систему рычагов 56, шарнирно соединенную одним концом с рамой 52 или ходовой частью, и удерживающую сборку 60 землеройного орудия на противоположном, отдаленном от центра конце. В конкретном варианте осуществления, сборка 60 рабочего орудия представляет собой любое подходящее рабочее орудие, например, нож землеройного орудия или любой другой тип орудия. Представленная машина 50 также содержит рыхлитель в сборе 62, причем сам рыхлитель 64, находится на противоположной стороне от сборки 60 землеройного орудия. Рыхлитель 64 используется для прорезания и взрыхления обрабатываемого материал при его перемещении. Система управления размещается в кабине 54, позволяя водителю машины управлять и поворачивать сборку 60 рабочего орудия и/или рыхлитель в сборе 62 при рытье, выемке или при любой другой соответствующей операции.

На рис. 2 представлен вариант осуществления сборки 60 землеройного орудия. Согласно рис. 2, сборка 60 рабочего орудия включает нож 66 землеройного орудия, приспособленный для зацепления с землей, обрабатываемой поверхностью или грунтом при выемке. Представленный нож содержит нижнюю кромку 68 и противоположные боковые кромки 72, выполненные на противоположных боковых стенках 70 ножа 66. В данном случае каждая из боковых кромок 72 ножа 66 содержит один или несколько изнашиваемых элементов 100, прикрепленных к ножу. Как описывается ниже, изнашиваемые элементы 100 крепятся к боковым кромкам 72 любым подходящим способом, например, сваркой, для защиты этой поверхности от абразивного и ударного воздействия. При длительной эксплуатации изнашиваемые элементы 100 подвергаются износу и в конечном итоге могут заменяться для дальнейшего использования сборки 60 рабочего орудия.

Хотя на рис. 2 показаны изнашиваемые элементы 100, прикрепленные к боковым кромкам 72 ножа 66, следует понимать, что это лишь один пример места установки изнашиваемых элементов 100. Изнашиваемые элементы 100 также могут устанавливаться на других поверхностях ножа 66 и сборки 60 рабочего орудия. Более того, хотя на рис. 1 и 2 представлено применение конкретных вариантов осуществления изнашиваемых элементов на ноже гусеничного трактора, выполненных в соответствии с принципами настоящего изобретения, но и много других типов рабочих орудий, используемых в горнодобывающей промышленности, землеройной, сельскохозяйственной и строительной технике могут с успехом использовать изнашиваемые элементы, описанные в настоящем документе. Следует понимать, что в других вариантах осуществления, изнашиваемые элементы, выполненные в соответствии с принципами настоящего изобретения, могут использоваться для других рабочих орудий и/или машин, например, в горнодобывающей промышленности, землеройной, сельскохозяйственной и строительной технике.

На рис. 3-7 представлены различные виды примера осуществления изнашиваемого элемента 100. Как показано на рис. 3 и 4, изнашиваемый элемент 100 включает: тело 102, имеющее несущий слой 104, который приспособлен для крепления к поверхности, подлежащей защите; внешний слой 106, внешняя поверхность 105 которого открыта и обращена в сторону от защищаемой изнашиваемым элементом 100 поверхности. Несущий слой 104 может соединяться с внутренней поверхностью 107 внешнего слоя 106 любым подходящим способом. Одним из способов является использование материала 108 для пайки твердым припоем (см. рис. 7) между внешним слоем 106 и несущим слоем 104. В проиллюстрированном варианте осуществления изнашиваемый элемент 100 имеет, по существу, прямоугольную форму, однако следует понимать, что изнашиваемый элемент 100 может иметь форму, отличающуюся от формы, показанной на чертежах. Как показано на рис. 3-6, тело 102 изнашиваемого элемента 100 может иметь пару первых противоположных продольных сторон 110, которые в данном случае простираются параллельно друг другу. Тело 102 может также иметь пару вторых противоположных боковых сторон 112, которые в данном случае также простираются параллельно друг другу. В связи с прямоугольной формой изнашиваемого элемента 100, первые продольные стороны 110 относительно длиннее, чем вторые боковые стороны 112, хотя, как отмечено выше, стороны могут иметь разные относительные длины, в том числе, одинаковые длины, если изнашиваемый элемент 100 имеет другую форму.

Поскольку он подвергается абразивному и ударному воздействию, то внешний слой 106 изнашиваемого элемента 100 выполняется из относительно твердого, стойкого к истиранию материала. Одним из примеров подходящего материала для внешнего слоя 106 является белый чугун. Однако внешний слой 106 может изготавливаться и из другого материала. Примерами других материалов, которые могут использоваться в качестве внешнего слоя 106, является керамика, металлокерамические композитные материалы, стойкие к истиранию стальные сплавы, металлические сплавы с вольфрамом. Значения относительной твердости могут варьироваться в зависимости от сферы применения изнашиваемого элемента, например, в одном варианте осуществления, относительно твердые материалы представляют собой материалы, которые имеют твердость по Виккерсу, по меньшей мере, составляющую около HV = 1300.

Для придания изнашиваемому элементу 100 неплоской формы, внешний слой 106 изнашиваемого элемента 100 может иметь несколько выемок 120 на внешней поверхности. Данные выемки 120 способны облегчить надламывание внешнего слоя 106 в определенных предварительно выбранных местах, т.е. в местах расположения выемок 120, при подгонке изнашиваемого элемента 100 к неплоской поверхности (см., напр., рис. 4, в котором три выемки 120 в центре изнашиваемого элемента 100 надломлены). В этом случае выемки 120 простираются параллельно друг другу между первыми продольными сторонами 110 изнашиваемого элемента 100. Выемки 120 могут располагаться на одинаковом расстоянии друг от друга. Кроме того, выемки 120 могут простираться внутрь от внешней поверхности 105 внешнего слоя 106 на глубину меньшую, чем вся толщина внешнего слоя 106. Таким образом, в одном варианте осуществления, выемки 120 во внешнем слое 106 не должны простираться сквозь всю толщину внешнего слоя 106. Количество, интервалы и глубина выемок 120 во внешнем слое 106 не ограничивается вариантами, показанными на рис. 3-7 и может меняться в зависимости от формы изнашиваемого элемента 100 и/или сферы его применения. Например, в зависимости от размера изнашиваемого элемента 100, выполняется относительно большее или относительно меньшее количество выемок 120. Кроме того, выемки 120 могут располагаться относительно ближе друг к другу (большее число выемок) или дальше друг от друга (меньшее число выемок), если требуется большее или меньшее число потенциальных мест надломов на изнашиваемом элементе 100 заданного размера.

Как отмечено выше, несущий слой 104 выполняется приспособленным для крепления к внешним орудиям машины. Согласно одному варианту осуществления, создается несущий слой 104 из материала, который способен привариваться к металлической поверхности. Одним примером подходящего свариваемого материала в качестве несущего слоя 104 является сплав мягкой низкоуглеродистой стали, например, стали с содержанием углерода, составляющим от 0,05% до 0,15%. Несущий слой 104 также может изготавливаться из других материалов, которые допускают сваривание несущего слоя 104 с внешними орудиями машины.

Несущий слой 104 может разделяться на несколько деталей несущего слоя, причем несколько собранных вместе деталей, образуют зазоры между деталями в несущем слое 104. В частности, каждая из нескольких деталей несущего слоя может выполняться таким образом, что ни один из зазоров между деталями не простирается параллельно на всю длину любой из выемок 120 во внешнем слое 106 изнашиваемого элемента 100. Другими словами, касательно проиллюстрированного варианта осуществления, несколько деталей несущего слоя выполняются таким образом, что ни один из зазоров между деталями не простирается на все расстояние между первым продольным участком 110 изнашиваемого элемента 100, параллельным одной из выемок 120 во внешнем слое 106. Более того, несколько деталей несущего слоя выполняются таким образом, что если какой-либо участок зазора между несколькими деталями простирается параллельно одной из выемок 120 во внешнем слое 106, то этот участок занимает меньшее расстояние, чем вся длина соответствующей выемки 120.

Один вариант осуществления несущего слоя 104 из нескольких деталей в соответствии с настоящим изобретением представлен на рис. 6. Несущий слой 104 на рис. 6 разделен на три детали, включая первую и вторую концевую детали 122, 124 (одна из которых показана отдельно на рис. 8) и центральную деталь 126 (показанную отдельно на рис. 9). Первая и вторая концевые детали 122, 124 несущего слоя 104 содержат: первую кромку 128, которая в данном случае совпадает с одной из вторых боковых сторон 112 изнашиваемого элемента 100; противоположную вторую сопрягаемую кромку 130, которая выполнена, по меньшей мере, с одним выступом 132, простирающимся наружу в первом направлении в сторону от первой кромки 128; и, по меньшей мере, одну выемку 136, простирающуюся внутрь в направлении, противоположном первому направлению в сторону первой кромки 128. В проиллюстрированном варианте осуществления, сопрягаемая кромка 130 каждой из первой и второй концевых деталей 122, 124 включает первый выступ 132 и второй выступ 134, оба из которых простираются в продольном направлении изнашиваемого элемента 100 при совместной сборке деталей 122, 124, 126, как показано на рис. 6. Сопрягаемая кромка 130 каждой из проиллюстрированных первой и второй концевых деталей 122, 124 также включает первый и второй вырез 136, 138. Следует понимать, что сопрягаемые кромки 130 концевых деталей 122, 124 могут иметь разное число выступов и вырезов, что зависит, например, от размера изнашиваемого элемента 100.

Как более подробно показано на рис. 9, центральная деталь 126 выполняется с противоположными первой и второй сопрягаемой кромками 140, 142, каждая из которых выполнена, по меньшей мере, с одним выступом 144, простирающимся наружу в первом направлении в сторону от противоположной сопрягаемой кромки и, по меньшей мере, с одной выемкой, простирающейся внутрь в направлении, противоположном первому направлению в сторону противоположной сопрягаемой кромки. Подобно первым и вторым концевым деталям 122, 124, в проиллюстрированном варианте осуществления, каждая из первой и второй сопрягаемых кромок 140, 142 центральной детали 126 включают первый выступ 144 и второй выступ 146, оба из которых при совместной сборке деталей простираются в продольном направлении изнашиваемого элемента 100, как показано на рис. 6. Подобным образом, каждая из первой и второй сопрягаемых кромок 140, 142 изображенной центральной детали 126 также включает первую и вторую выемки 148, 150. Вновь, как и с концевыми деталями, первая и вторая сопрягаемые кромки 140, 142 центральной детали 126 могут иметь разное число выступов и вырезов, что зависит, например, от размера изнашиваемого элемента 100.

Вырезы 136, 138 и выступы 132, 134 на сопрягаемых кромках 130 первой и второй концевых деталей 122, 124 несущего слоя 104 и вырезы 148, 150 и выступы 144, 146 на первой и второй сопрягаемых кромках 140, 142 центральной детали 126 стыкуются. В частности, при совместной сборке для формирования несущего слоя 104, каждый выступ 132, 134 на первой и второй концевых деталях 122, 124 стыкуется с вырезом 148, 150 на одной из соответствующих сопрягаемых кромок 140, 142 центральной детали 126, а каждый выступ 144, 146 на каждой из первой и второй сопрягаемых кромок 140, 142 центральной детали 126 стыкуется с вырезом 136, 138 на сопрягаемой кромке 130 соответствующей первой и второй концевых деталей 122, 124. Таким образом, при совместной сборке для формирования несущего слоя 104, первая и вторая концевые детали 122, 124 и центральная деталь 126 осуществляют взаимное зацепление с перекрытием выступами.

Стороны выступов и вырезов на сопрягаемых кромках первой и второй концевых деталей и центральных деталей могут располагаться под углом. В частности, стороны 152 выступов 144, 146 и вырезов 148, 150 на центральной детали 126 могут располагаться под углом таким образом, что выступы сужаются, а вырезы расширяются по мере их простирания в сторону от осевой линии центральной детали. Кроме того, стороны 156 выступов 132, 134 и вырезов 136, 138 на первой и второй деталях 122, 124 могут располагаться под углом таким образом, что выступы сужаются, а вырезы расширяются по мере их простирания в сторону от первой кромки 128 соответствующей концевой детали. Данное угловое исполнение способствует стыковке первой и второй концевых деталей 122, 124 с центральной деталью 126 при формировании несущего слоя 104 и тем самым упрощает процесс сборки. Следует понимать, что форма сторон выступов и вырезов может отличаться от формы, представленной на чертежах. Например, стороны выступов и вырезов могут находиться под разными углами или простираться параллельно друг другу.

При совместной сборке для формирования несущего слоя 104, первая и вторая концевые детали 122, 124 и центральная деталь 126 располагаются таким образом, что между сопрягаемыми кромками деталей образуются зазоры. В частности, первый зазор 160 образуется между сопрягаемой кромкой 130 первой концевой детали 122 и первой сопрягаемой кромкой 140 центральной детали 126. Аналогично, второй зазор 162 образуется между сопрягаемой кромкой 130 второй концевой детали 124 и второй сопрягаемой кромкой 142 центральной детали 126. Образованию первого и второго зазоров 160, 162 способствует распорный элемент 164, который выполняется на конце, по меньшей мере, первого и второго выступов 144, 146 на каждой из первых и вторых сопрягаемых кромок 140, 142 центральной детали 126, как показано на рис. 9. При формировании несущего слоя 104 данные распорные элементы 164 упираются в сопрягаемую кромку 130 соответствующей первой и второй концевых деталей 122, 124, образуя зазор между сопрягаемыми кромками. Таким образом, ширина первого и второго зазоров 160, 162 определяется, по меньшей мере, частично, длиной распорного элемента 164.

Сопрягаемые кромки 130, 140, 142 первой и второй концевых деталей 122, 124 и центральной детали 126 располагаются таким образом, что каждый из первого и второго зазоров 160, 162 образует зигзагообразный рисунок, простирающийся между продольными сторонами 110 изнашиваемого элемента 100. Кроме того, первая и вторая концевые детали 122, 124 и центральная деталь 126 могут располагаться таким образом, что каждый из первого и второго зазоров 160, 162 включают, по меньшей мере, один первый участок зазора 166, простирающийся параллельно части одной из выемок 120 во внешнем слое 106 изнашиваемого элемента 100. Относительное расположение данных участков зазора к выемкам 120 во внешнем слое 106 изнашиваемого элемента 100 лучше всего показано на виде сверху на рис. 5, где первый и второй зазоры 160, 162 между деталями несущего слоя 104 показаны пунктирными линиями. В проиллюстрированном варианте осуществления, каждый из первых и вторых зазоров 160, 162 содержат четыре таких первых участков зазора 166, включающих: один первый участок зазора 166а, который простирается параллельно соответствующей части первой или пятой выемки 120а, 120е во внешнем слое 106, ближайшей к соответствующей второй боковой стороне 112 изнашиваемого элемента; и два первых участков зазора 166b и 166с, которые простираются параллельно соответствующей второй или четвертой выемке 120b, 120d во внешнем слое 106 ближе к центру изнашиваемого элемента. Другой первый участок зазора 166d каждого из первых и вторых зазоров 160, 162 простирается, в этом случае, параллельно центральной третьей выемке 120c во внешнем слое 106 изнашиваемого элемента 100. Эти первые участки зазора 166а-d первого и второго зазоров 160, 162, которые простираются параллельно одной из выемок 120 во внешнем слое 106, могут формироваться путем расположения концов выступов 132, 134, 144, 146 и вырезов 136, 138, 148, 150 в сопрягаемых кромках 130, 140, 142 первой и второй концевых деталей 122, 124 и центральной детали 126 в виде прямых отрезков.

Выравнивание первых участков зазора 166 первого и второго зазоров 160, 162 параллельно части выемки 120 во внешнем слое 106 изнашиваемого элемента 100 способствует надлому внешнего слоя 106 в нужном месте, когда изнашиваемый элемент 100 подвергается изгибу, чтобы соответствовать поверхности, как показано на рис. 4. На рис. 4, внешний слой 106 изнашиваемого элемента 100 надломлен в каждой из трех выемок 120b, c и d в центре изнашиваемого элемента 104. На рис. 4 представлен только один пример надламывания внешнего слоя 106 при изгибе изнашиваемого элемента 100, в других случаях изнашиваемый элемент надламываться в одной или нескольких выемках. Место надлома внешнего слоя 106 дополнительно контролируется выполнением этих первых участков зазоров 166 первого и второго зазоров 160, 162 таким образом, что они простираются только параллельно соответствующей выемке 120 и на меньшее расстояние, чем вся длина соответствующей выемки. Более того, в той степени, в которой первый и второй зазоры 160, 162 содержат несколько первых участков зазора 166, которые простираются параллельно той же выемке 120 во внешнем слое, данные участки зазора разнесены друг от друга по ширине или в боковом направлении вдоль длины соответствующей выемки 120 частями несущего слоя 104, которые не содержат первый участок зазора 166, параллельный этой выемке 120. Например, в проиллюстрированном варианте осуществления, первые участки зазора 166а и 166d каждого из первого и второго зазоров 160, 162 простираются параллельно одной и той же выемке (или второй выемке 120b, или четвертой выемке 120d). Однако эти первые участки зазора 166a, 166d разделены по ширине или в боковом направлении несущего слоя 104 выступом центральной детали 126 и выступом соответствующей первой или второй концевой детали 122 или 124 таким образом, что первый и второй зазоры 160, 162 не простираются параллельно соответственно первой и четвертой выемкам 120а, 120d в этих зонах. Эти зоны, в которых первый и второй зазоры 160, 162 не простираются параллельно соответственно первой и четвертой выемкам 120а, 120d, создают дополнительную прочность, способную предотвратить разлом изнашиваемого элемента 100 на несколько частей при установке его на криволинейную поверхность. В проиллюстрированном варианте осуществления, каждый из первых участков зазора 166а-d первого и второго зазоров 160, 162 разделен вторыми участками зазора 168а-с, которые не простираются параллельно любой выемке 120 во внешнем слое 106 изнашиваемого элемента 100. Согласно одному варианту осуществления, каждый из первых участков зазора 166а-d первого и второго зазоров 160, 162, которые простираются параллельно выемке 120 во внешнем слое 106, имеют длину, составляющую менее чем 25% от всей длины выемки, которой он параллелен.

Следует понимать, что зазоры между несколькими деталями несущего слоя 104 могут иметь формы, отличные от показанных, например на рис. 6, в зависимости от размера и формы изнашиваемого элемента 100 и мест расположения выемок 120 во внешнем слое 106. Например, несущий слой 104 может быть разделен на две части, образующие только один зазор, или же несущий слой 104 может разделяться на более чем три части, что приводит к образованию более двух зазоров. Кроме того, форма зазора может быть разной, если на сопрягаемых кромках деталей несущего слоя 104 имеется большее или меньшее число выступов и вырезов или выступы и вырезы разной формы (напр., выступы и вырезы с прямыми сторонами).

Дополнительный вариант осуществления изнашиваемого элемента 200, имеющего несущий слой 204 из нескольких деталей, представлен на рис. 10-13. В этом варианте осуществления элементы, схожие или аналогичные варианту осуществления, представленному на рис. 3-9 используют одинаковые номера позиций, но обозначенные цифрой 200. Вариант осуществления, представленный на рис. 10-13 аналогичен варианту осуществления, представленному на рис. 3-9, за исключением того, что первая и вторая концевые детали 222, 224 и центральная деталь 226 несущего слоя 204 имеют несколько иную форму с учетом различной формы выемок 220 во внешнем слое 206. В частности, внешний слой 206 варианта осуществления, представленного на рис. 10-13 имеет восемь выемок 220, которые расположены относительно ближе друг к другу, чем выемки 220 внешнего слоя 206 варианта осуществления, представленного на рис. 3-9. Для учета разного расстояния между выемками 220 выступы 232, 234, 244, 246 и вырезы 236, 238, 248, 250 на сопрягаемых кромках 230, 240, 242 первой и второй концевых деталей 222, 224 и центральной детали 226 несущего слоя 204 имеют форму, отличающуюся от представленной на рис. 3-9. В частности, стыкуемые выступы и вырезы имеют несколько меньшие размеры в продольном направлении изнашиваемого элемента 200. В противном случае, форма, в варианте осуществления, представленная на рис. 10-13, по существу, та же, что и у каждого из первого и второго зазоров 260, 262, содержащих четыре первых участков зазора 266, которые простираются параллельно части одной из выемок 220 во внешнем слое 206, и у участков, которые простираются параллельно той же выемке 220, расположенной на некотором расстоянии друг от друга по ширине или в боковом направлении изнашиваемого элемента 200.

Дополнительный вариант осуществления изнашиваемого элемента 300, имеющего несущий слой 304 из нескольких деталей, представлен на рис. 14 и 15. В этом варианте осуществления элементы, схожие или аналогичные варианту осуществления, представленному на рис. 3-9 используют одинаковые номера позиций, но обозначенные цифрой 300. Вариант осуществления, представленный на рис. 14 и 15 включает в себя внешний слой 306, имеющий, по существу, ту же форму, что и на рис. 3-9. Однако, в отличие от конструкции взаимозацепляющего выступа, детали несущего слоя 304, представленные на рис. 14 и 15, выполнены способными образовывать первый и второй зазоры 360, 362, которые простираются по длине или в продольном направлении изнашиваемого элемента 300 между вторыми противоположными боковыми сторонами 312. С этой целью несущий слой 304 можно разделить на три, по существу, прямоугольных детали, включающих две внешние детали 322, 324 и центральную деталь 326, каждая из которых имеет продольную длину, по существу, равную продольной длине изнашиваемого элемента 300, и боковую ширину меньше боковой ширины изнашиваемого элемента 300. В этом случае каждая из двух внешних деталей 322, 324 и центральной детали 326 несущего слоя 304 имеет, по существу, одинаковый размер, хотя следует понимать, что эти три детали могут иметь разные размеры в пределах суммарного значения их ширины, соответствующего ширине изнашиваемого элемента 300. Кроме того, в проиллюстрированном варианте осуществления, сопрягаемые кромки 330 двух внешних деталей 322, 324 и первой и второй сопрягаемых кромок 340, 342 центральной детали 326 являются по существу прямыми, что приводит к образованию прямых и перпендикулярных выемке 320 первых и вторых зазоров 360, 362 на внешнем слое 306. Однако, в других вариантах осуществления, сопрягаемые кромки 330, 340, 342 могут иметь не прямые формы, включающие один или несколько стыкуемых выступов и вырезов. В отличающихся вариантах осуществления, представленных на рис. 3-9 и 10-13, первый и второй зазоры 360, 362, в варианте осуществления, представленном на рис. 14-15, не включают в себя участки, простирающиеся параллельно части одной из выемок 320 во внешнем слое 306. Однако, детали несущего слоя 304 могут выполняться с сопрягаемыми кромками, включая, например, стыкуемые, прямосторонние выступы и вырезы, которые обеспечивают создание одного или нескольких таких участков.

Альтернативный вариант осуществления несущего слоя 404, который может использоваться с внешним слоем, представленном на рис. 14, показан на рис. 16. Несущий слой 404, представленный на рис. 16, аналогичен несущему слою, представленному на рис. 15, за исключением того, что он разделен на две, по существу, равные по размеру прямоугольные детали 470, 472 вместо трех. Каждая из двух прямоугольных деталей 470, 472 представляет собой, по существу, прямую сопрягаемую кромку 430, которая образует единственный, по существу, прямой зазор 460, простирающийся между вторыми боковыми сторонами 412 изнашиваемого элемента в направлении, перпендикулярном выемкам во внешнем слое. Опять же, как описывалось выше со ссылкой на несущий слой, представленный на рис. 14, сопрягаемые кромки 430 двух деталей 470, 472 могут иметь формы, отличные от указанных, включающие один или несколько стыкуемых выступов и вырезов. Кроме того, две данные детали могут иметь разные размеры. Следует также понимать, что несущий слой можно разделить на более чем три детали, показанные на рис. 14.

Промышленная применимость

Изнашиваемый элемент, в соответствии с настоящим изобретением, может использоваться с любым типом подвергаемой износу поверхности и, в частности, с поверхностями внешних орудий машин, которые часто соприкасаются с грунтом или другим обрабатываемым материалом. Например, настоящее изобретение применимо к любой машине, использующей землеройного орудие для рытья, снятия грунта скрепером, выравнивания, выемки грунта или любого другого подходящего действия, включающего сцепление с землей или другим обрабатываемым материалом. Следовательно, настоящее изобретение применимо ко многим типам машин и может использоваться для различных сред. Одним примером использования изнашиваемых элементов, в соответствии с данным изобретением, служит горнодобывающая промышленность, где рабочие орудия обычно используются для срезки, снятия грунта скрепером, рытья или расчистки различных обрабатываемых материалов, включая скальные породы, гравий, песок, грязь и другие в течение длительных периодов времени и с минимальным временем простоя.

Изнашиваемые элементы, в соответствии с данным изобретением, обладают одним или несколькими свойствами, способными обеспечить большую степень многофункциональности. Например, зазоры, выполненные между несколькими деталями несущего слоя, способны увеличить теплопередачу на материал для пайки твердым припоем между несущим слоем и внешним слоем в процессе пайки. Возникающие затруднения при нагревании материала для пайки твердым припоем, особенно в центральных участках изнашиваемого элемента, могут потребовать ограничения размера изнашиваемого элемента. Наличие зазоров позволяет осуществлять дополнительный нагрев материала для пайки твердым припоем, включая центр изнашиваемого элемента, что позволяет изнашиваемым элементам иметь относительно большие размеры, сохраняя при этом хорошую адгезию между несущим слоем и внешним слоем.

Зазоры между несколькими деталями несущего слоя также способны предотвратить коробление изнашиваемых элементов, вызванное различными скоростями расширения и сжатия различных материалов, используемых в несущем слое и внешнем слое. Разделение несущего слоя на несколько деталей позволяет деталям перемещаться относительно друг друга и тем самым снижать некоторые напряжения, которые, в противном случае, способны вызвать коробление всего изнашиваемого элемента. Посредством размещения участков, которые простираются параллельно частям выемок во внешнем слое, сопрягаемые кромки деталей несущего слоя могут выполняться таким образом, чтобы способствовать контролю над местом надламывания внешнего слоя при изгибе изнашиваемого элемента вдоль криволинейной поверхности внешнего орудиям машины.

Данное изобретение включает все модификации и эквиваленты предмета изобретения, изложенные в прилагаемой формуле изобретения, в соответствии с действующим законодательством. Кроме того, любая комбинация вышеописанных элементов во всех их возможных вариантах охватывается настоящим описанием, если не указано иное или иным образом явно не противоречит контексту.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИКСИРУЮЩИЙ ВЫСТУП ДЛЯ ЗЕМЛЕРОЙНОГО НАКОНЕЧНИКА | 2016 |

|

RU2716080C2 |

| ДЕРЖАТЕЛЬ ШТИФТА ДЛЯ ИНСТРУМЕНТА ДЛЯ ПИРСИНГА | 2011 |

|

RU2531743C2 |

| ЗЕМЛЕРОЙНЫЙ ИНСТРУМЕНТ В СБОРЕ | 2014 |

|

RU2657588C2 |

| УЗЕЛ КОРОНКИ РАБОЧЕГО ОРУДИЯ С ОПОРНЫМ РЕБРОМ НА КОРОНКЕ | 2017 |

|

RU2753913C2 |

| ЗЕМЛЕРОЙНЫЙ ИНСТРУМЕНТ В СБОРЕ | 2014 |

|

RU2664988C2 |

| СПОСОБЫ И УСТРОЙСТВА ДЛЯ ОПРЕДЕЛЕНИЯ ИЗНОСА ДЕТАЛИ С ИСПОЛЬЗОВАНИЕМ ОГРАНИЧИВАЮЩЕЙ МОДЕЛИ | 2020 |

|

RU2801635C1 |

| ВЫСОКОПРОИЗВОДИТЕЛЬНЫЙ ИЗНАШИВАЕМЫЙ ЭЛЕМЕНТ РАБОЧЕГО ОРУДИЯ | 2015 |

|

RU2681055C1 |

| Землеройный инструмент в сборе | 2014 |

|

RU2651722C2 |

| ДЕРЖАТЕЛЬ ГАЙКИ ДЛЯ ИНСТРУМЕНТА ДЛЯ ПИРСИНГА | 2011 |

|

RU2530379C2 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ КРОМКИ УЗЛА ЗЕМЛЕРОЙНОГО ОРУДИЯ (ВАРИАНТЫ) | 2012 |

|

RU2607814C2 |

Изобретение относится к машинам с орудиями для земляных работ. Технический результат – обеспечение формы изнашиваемых элементов, которые могут охватывать большие площади, преодоление проблем с растрескиванием или разрушением посадочной поверхности. Изнашиваемый элемент включает тело с внешним слоем и несущим слоем. Внешний слой, включающий несколько выемок, выполнен на внешней поверхности. Несущий слой крепится к внутренней поверхности внешнего слоя. Несущий слой разделятся на несколько деталей несущего слоя, а каждая из нескольких деталей несущего слоя включает по меньшей мере одну сопрягаемую кромку. Несколько деталей несущего слоя собираются вместе таким образом, что каждая сопрягаемая кромка каждой из нескольких деталей несущего слоя стыкуется с противоположной сопрягаемой кромкой других нескольких деталей несущего слоя, образуя между ними по меньшей мере один зазор. 8 з.п. ф-лы, 16 ил.

1. Изнашиваемый элемент (100) для крепления к внешним орудиям машины (50); изнашиваемый элемент (100), содержащий:

тело (102), имеющее пару первых противоположных сторон (110) и пару вторых противоположных сторон (112);

внешний слой (106) тела, имеющий внешнюю поверхность (105) и внутреннюю поверхность (107); внешний слой, включающий несколько выемок (120), выполненных на внешней поверхности; выемок, выполненных параллельно друг другу и простирающихся между первыми сторонами тела; и

несущий слой (104) тела, прикрепленный к внутренней поверхности (107) внешнего слоя (106) и приспособленный для крепления к внешним орудиям машины; несущий слой (104), разделенный на несколько деталей (122, 124, 126) несущего слоя; каждую из нескольких деталей несущего слоя включающую по меньшей мере одну сопрягаемую кромку (130, 140, 142); несколько деталей несущего слоя, собираемых вместе таким образом, что каждая сопрягаемая кромка каждой из нескольких деталей несущего слоя стыкуется с противоположной сопрягаемой кромкой других нескольких деталей несущего слоя, образуя между ними по меньшей мере один зазор (160, 162);

где сопрягаемые кромки (130, 140, 142) каждой из нескольких деталей (122, 124, 126) несущего слоя выполнены по меньшей мере с одним выступом (132, 134, 144, 146) и по меньшей мере с одним вырезом (136 , 138, 148, 150); где выступ и вырез на сопрягаемой кромке каждой из нескольких деталей несущего слоя выполнены таким образом, что при совместной сборке деталей несущего слоя выступ (132, 134, 144, 146) на сопрягаемой кромке каждой детали несущего слоя входит в вырез (136, 138, 148, 150) на сопрягаемой кромке другой детали несущего слоя, которые стыкуется таким образом, что по меньшей мере один зазор (160, 162) между несколькими деталями не простирается параллельно на всю длину любой из выемок (120) на внешней поверхности между первыми сторонами тела.

2. Изнашиваемый элемент (100) по п.1, отличающийся тем, что по меньшей мере один зазор (160, 162) между деталями (122, 124, 126) имеет несколько первых участков зазора (166), которые простираются параллельно части одной выемки (120) в верхнем слое, причем несколько первых участков зазора (166) отделены друг от друга вторыми участками зазора (168), которые не простираются параллельно любой части любой выемки во внешнем слое.

3. Изнашиваемый элемент (100) по п.2, отличающийся тем, что первые участки зазора (166) образованы продольными концами выступов (132, 134, 144, 146) и вырезами (136, 138, 148, 150) на сопрягаемых кромках (130, 140, 142) деталей несущего слоя.

4. Изнашиваемый элемент (100) по п.3, отличающийся тем, что вторые участки зазора (168) образованы сторонами (152, 156) выступов и вырезов на сопрягаемых кромках (130, 140, 142) деталей несущего слоя (122, 124, 126).

5. Изнашиваемый элемент (100) по п.4, отличающийся тем, что, по меньшей мере, один выступ (132, 134, 144, 146) и, по меньшей мере, один вырез (136, 138, 148, 150) на сопрягаемой кромке (130, 140, 142) каждой из нескольких деталей (122, 124, 126) несущего слоя простираются в продольном направлении, определяемом парой вторых сторон тела (102).

6. Изнашиваемый элемент (100) по п.5, отличающийся тем, что несущий слой (104) крепится к внешнему слою материалом (108) для пайки твердым припоем.

7. Изнашиваемый элемент (100) по п.6, отличающийся тем, что несколько деталей (122, 124, 126) несущего слоя включают по меньшей мере три детали несущего слоя, которые собираются вместе с образованием между ними по меньшей мере двух зазоров (160, 162).

8. Изнашиваемый элемент (100) по п.7, отличающийся тем, что сопрягаемая кромка (130, 140, 142) каждой из нескольких деталей (122, 124, 126) несущего слоя включает несколько выступов (132, 134, 144, 146) и несколько вырезов (136, 138, 148, 150).

9. Изнашиваемый элемент (100) по п.8, отличающийся тем, что распорный элемент (164) выполняется по меньшей мере на одном выступе (132, 134, 144, 146) или по меньшей мере на одном вырезе (136, 138, 148, 150) одной из деталей (122, 124, 126) несущего слоя для задания ширины по меньшей мере одного зазора (160, 162).

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| Нож землеройной машины | 1975 |

|

SU739190A1 |

| Зуб ковша землеройной машины | 1980 |

|

SU891870A1 |

| БЫСТРОИЗНАШИВАЕМАЯ ДЕТАЛЬ КОВША ПОГРУЗОЧНОЙ ИЛИ ЗЕМЛЕРОЙНОЙ МАШИНЫ, ЕЕ КРЕПЕЖНЫЙ ЭЛЕМЕНТ И СИСТЕМА БЫСТРОИЗНАШИВАЕМОЙ ДЕТАЛИ, КОВШ И ПОГРУЗОЧНАЯ ИЛИ ЗЕМЛЕРОЙНАЯ МАШИНА | 2008 |

|

RU2480558C2 |

| US 7266914 B2, 11.09.2007 | |||

| Способ получения изображений | 1971 |

|

SU442449A1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

Авторы

Даты

2020-06-02—Публикация

2016-11-08—Подача