Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения олефинов из тяжелых углеводородных фракций, включающих, наряду с прочим, сернистые примеси, металлы и асфальтены.

Уровень техники

Совершенствование двигателей и постепенный переход на электричество части транспортных средств привело к изменению спроса на нефтехимические продукты с тенденцией к снижению роста потребности в топливе. Напротив, рост спроса на базовые нефтехимические продукты, в частности, на олефины, более устойчив. Очень востребованными олефинами являются, например, этилен и пропилен, поскольку они являются существенными интермедиатами для многих продуктов нефтехимии, таких как полиэтилен или же полипропилен. Поэтому существует интерес в дальнейшем объединении нефтеперерабатывающих заводов и существующих нефтехимических предприятий, в реконструкции нефтеперерабатывающих заводов, чтобы производить хотя бы часть нефтехимических базовых продуктов, или в разработке новых интегрированных схем нефтепереработки-нефтехимии, а также в проектировании производств, где большая часть или вся сырая нефть превращается в базовые нефтехимические продукты.

Основным способом, позволяющим превратить тяжелые углеводородные фракции в олефины с высоким выходом является паровой крекинг. Производство искомых олефинов сопровождается образованием сопутствующих продуктов, в частности, ароматических соединений и пиролизного масла, что требует этапов очистки. Кроме того, селективность по желаемым олефинам сильно зависит от качества сырья, вводимого на этап парового крекинга. Поэтому существует интерес в разработке новых способов, позволяющих получать олефины из тяжелых углеводородных фракций более эффективно, экономично и независимо от обрабатываемой тяжелой углеводородной фракции.

Предлагаемый изобретением способ с успехом позволяет оптимизировать свойства фракций, вводимых на этап парового крекинга и, таким образом, максимально повысить выход интересуемых олефинов на этапе парового крекинга.

В процессах обработки тяжелых углеводородных фракций, гидроочистка остатка в неподвижном слое позволяет удалить часть загрязняющих веществ из сырья, в частности, металлов, серы и асфальтенов.

Известно также о проведении операций деасфальтизации. Деасфальтизация позволяет отделить фракцию асфальта, богатую асфальтенами, называемую по-английски pitch (пек), от фракции деасфальтированного масла, называемой по-английски DAO от "Deasphalted Oil", с сильно сниженным содержанием асфальтенов, что облегчает повышение повышения ее качества путем каталитического крекинга или гидрокрекинга.

Продукты конверсии и, более конкретно тяжелые фракции, полученные в процессах конверсии таких деасфальтированных масел и вакуумных дистиллятов, сложно обрабатывать напрямую на этапе парового крекинга. Присутствие ароматических и нафтеновых соединений в высоких содержаниях приводит к сильному снижению выхода по интересующим олефинам, увеличению выхода пиролизного масла и к повышенному отложению кокса на трубах печей парового крекинга, что отрицательно сказывается на работоспособности оборудования. Поэтому необходимо улучшить производственную технологичность этапа парового крекинга, чтобы получать олефины с хорошим выходом.

Настоящее изобретение направлено на устранение вышеназванных проблем и, в частности, на разработку способа, позволяющего гибкое и оптимизированное производство олефинов из тяжелого углеводородного сырья, чтобы повысить прибыльность процесса получения олефинов.

Итак, авторы заявки разработали новый способ получения олефинов, включающий этап деасфальтизации, чтобы получить фракцию DAO и фракцию асфальта, этап гидроконверсии фракции асфальта в кипящем слое, этап гидрокрекинга в неподвижном слое, этап экстракции, чтобы получить рафинат и фракцию, богатую ароматикой, и этап парового крекинга указанного рафината.

Способ по настоящему изобретению имеет следующие преимущества:

- получение олефинов из тяжелых фракций с хорошим выходом,

- уменьшение стоимости производства олефинов,

- гибкость способа, позволяющего обрабатывать любые тяжелые углеводородные фракции независимо от их происхождения,

- последовательность этапа деасфальтизации и этапа гидроконверсии фракции асфальта, обеспечивающая глубокую конверсию остаточной фракции, в частности, асфальтенов,

- ограничение образования кокса на указанном этапе парового крекинга.

Сущность изобретения

Объектом настоящего изобретения является способ получения олефинов из углеводородного сырья 1, имеющего содержание серы по меньшей мере 0,1 мас.%, начальную температуру кипения по меньшей мере 180°C и конечную температуру кипения по меньшей мере 600°C, причем указанный способ включает следующие этапы:

a) этап a) деасфальтизации путем экстракции указанного тяжелого углеводородного сырья 1 растворителем 2 или смесью растворителей, что позволяет получить, с одной стороны, фракцию 4, содержащую асфальт, а с другой стороны, фракцию 3 деасфальтированного масла,

b) этап b) гидроконверсии, проводимый в реакторе с кипящим слоем, на котором фракция асфальта 4 в присутствии водорода приводится в контакт с катализатором гидроконверсии, при этом указанный этап позволяет получить поток 5,

c) этап c) разделения потока 5, выходящего с этапа b) гидроконверсии, на газовую фракцию 6, фракцию 7, содержащую соединения с температурой кипения от 180°C до 540°C, и фракцию 8, содержащую соединения с температурой кипения ниже 180°C,

d) этап d) экстракции ароматики из по меньшей мере части фракции 3 деасфальтированного масла, полученной на этапе a) деасфальтизации, и по меньшей мере части фракции 7, выходящей с этапа c) разделения, что позволяет получить фракцию экстракта 9 и фракцию рафината 10,

e) этап e) гидрокрекинга в неподвижном слое по меньшей мере части фракция экстракта 9, полученной на этапе d) экстракции, в присутствии водорода 12 и катализатора гидрокрекинга, что позволяет получить поток 13,

f) этап f) разделения потока 13, выходящего с этапа e) гидрокрекинга в неподвижном слое, на по меньшей мере одну газовую фракцию 15 и по меньшей мере одну жидкую фракцию 14, содержащую соединения с температурой кипения меньше или равной 350°C,

g) этап g) парового крекинга фракции 10 рафината, выходящей с этапа d) экстракции, фракции 8, выходящей с этапа c) разделения, и жидкой фракции 14, выходящей с этапа f) разделения, что позволяет получить поток 16,

h) этап h) разделения потока 16, выходящего с этапа g) парового крекинга, позволяющий получить по меньшей мере фракцию 17, содержащую водород, фракцию 18, содержащую этилен, фракцию 19, содержащую пропилен, и фракцию 20, содержащую пиролизное масло.

В одном предпочтительном варианте осуществления этап a) деасфальтизации проводится в особых условиях, позволяющих получить, с одной стороны, высококачественное масло DAO 3, предпочтительно с низким содержанием асфальтенов, а с другой стороны фракцию 4, содержащую асфальт и имеющую точку размягчения ниже 120°C.

В одном предпочтительном варианте осуществления растворитель 2, использующийся на этапе a), является неполярным растворителем, по меньшей мере на 80 об.% состоящим из насыщенных углеводородов с числом атомов углерода от 3 до 5.

В одном предпочтительном варианте осуществления этап c) разделения включает вакуумную дистилляцию, позволяющую получить фракцию вакуумного дистиллята и фракцию вакуумного остатка. Указанный этап c) разделения перед вакуумной дистилляцией предпочтительно включает атмосферную дистилляцию, позволяющую получить по меньшей мере одну фракцию атмосферного дистиллята и по меньшей мере одну фракцию атмосферного остатка, при этом указанную фракцию атмосферного остатка направляют на указанную вакуумную дистилляцию, что позволяет получить по меньшей мере одну фракция вакуумного дистиллята и по меньшей мере одну фракцию вакуумного остатка.

В одном предпочтительном варианте осуществления полярный растворитель, использующийся на этапе d) экстракции ароматики, выбран из фурфурола, N-метил-2-пирролидона (NMP), сульфолана, диметилформамида (DMF), диметилсульфоксида (DMSO), фенола или смеси этих растворителей.

В одном предпочтительном варианте осуществления этап e) гидрокрекинга проводится при температуре от 340°C до 480°C и абсолютном давлении от 5 до 25 МПа.

В одном предпочтительном варианте осуществления этап e) гидрокрекинга проводится так, чтобы получить выход жидких соединений с температурой кипения ниже 180°C более 50 мас.% от сырья, входящего на этап e) гидрокрекинга.

В одном предпочтительном варианте осуществления этап f) разделения включает по меньшей мере одну атмосферную дистилляцию, позволяющую получить по меньшей мере одну жидкую фракцию 14, содержащую соединения с температурой кипения ниже 350°C, и жидкую фракцию, содержащую вакуумный дистиллят, содержащий соединения с температурой кипения выше 350°C. Жидкую фракцию 14 и фракцию, содержащую вакуумный дистиллят, предпочтительно направляют на этап g) парового крекинга.

В одном предпочтительном варианте осуществления часть фракции 8, содержащей соединения с температурой кипения ниже 180°C, выходящей с этапа c) разделения, вводят на этап g) парового крекинга.

В одном предпочтительном варианте осуществления этап g) парового крекинга проводят в по меньшей мере одной пиролизной печи при температуре от 700°C до 900°C, давлении от 0,05 до 0,3 МПа в течение время пребывания меньше или равном 1,0 секунды.

В одном предпочтительном варианте осуществления фракции, богатые насыщенными соединениями, полученные из легких газов или пиролизного бензина, полученного на этапе h) разделения, возвращают на этап g) парового крекинга.

В одном предпочтительном варианте осуществления фракция 20 пиролизного масла подвергается дополнительному этапу разделения, чтобы получить легкое пиролизное масло, содержащее соединения с температурой кипения ниже 350°C, и тяжелое пиролизное масло, содержащее соединения с температурой кипения выше 350°C, при этом указанное легкое пиролизное масло вводят в процесс до этапа e) гидрокрекинга, а указанное тяжелое пиролизное масло вводят до этапа b) гидроконверсии и/или этапа a) деасфальтизации.

Список фигур

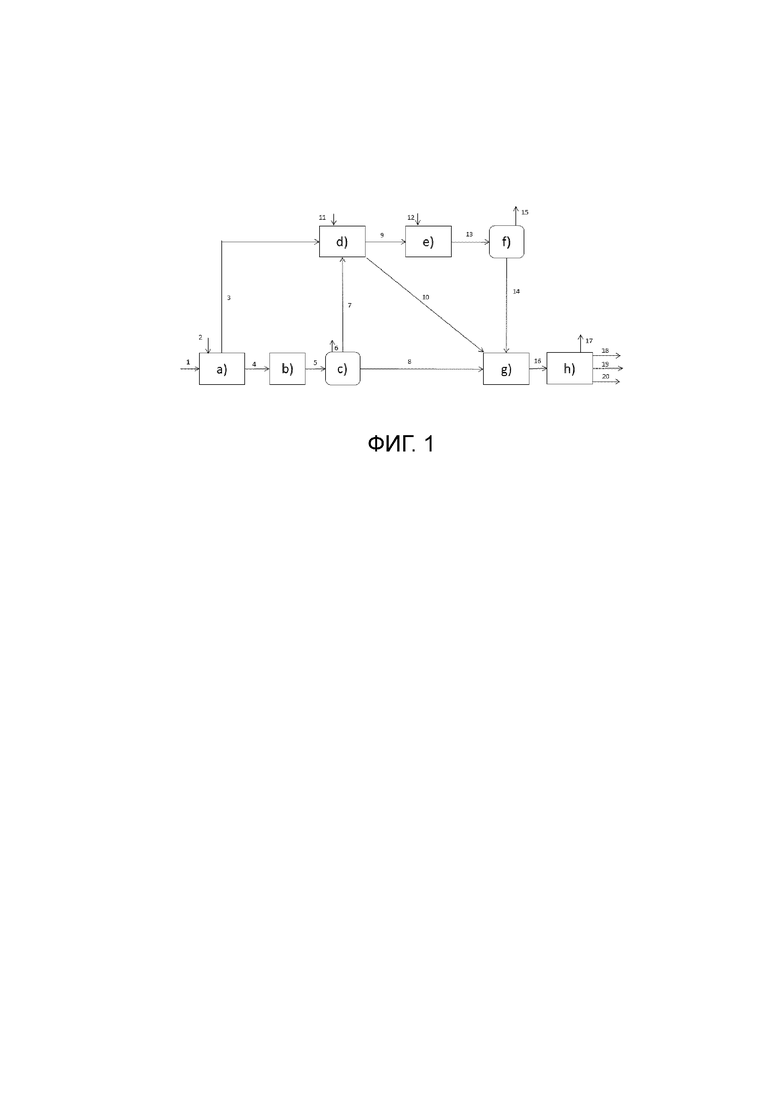

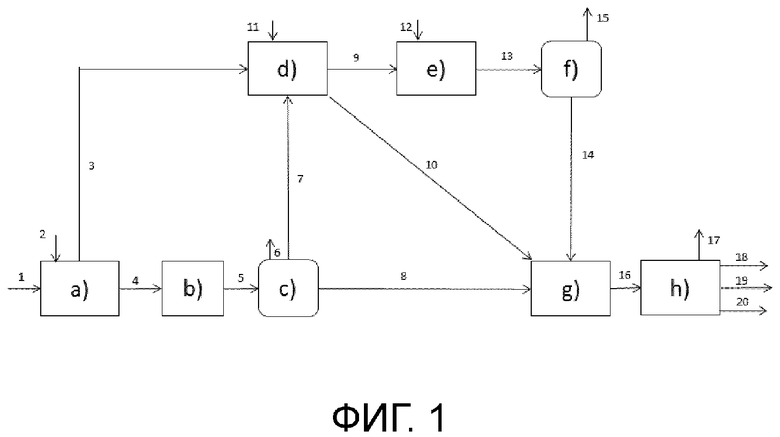

На фигуре 1 представлена последовательность этапов способа согласно изобретению.

Описание вариантов осуществления

Уточним, что во всем настоящем описании выражения "от … до …", "менее …" или "более …" должны пониматься как включающие указанные границы.

В контексте настоящего изобретения различные представленные варианты осуществления могут применяться самостоятельно или в комбинации друг с другом без ограничения комбинаций.

Далее описание проводится с обращением к фигуре 1, на которой показан один пример реализации предлагаемого изобретением способа получения олефинов из тяжелого углеводородного сырья. Упоминание элементов, указанных позициями на фигуре 1, далее в описании, позволяет лучше понять изобретение, однако оно не ограничено частным примером, проиллюстрированным фигурой 1.

Как показано на фигуре 1, способ согласно изобретению включает следующие этапы:

- этап a) деасфальтизации тяжелого углеводородного сырья 1 или смеси нескольких видов сырья с использованием растворителя 2 или комбинации растворителей 2, что позволяет получить по меньшей мере одну фракцию, содержащую деасфальтированное масло (DAO) 3, и фракцию 4, содержащую асфальт,

- этап b) гидроконверсии в кипящем слое фракции асфальта 4, в присутствии газа, богатого водородом, в по меньшей мере одном реакторе с кипящим слоем, содержащем катализатор гидроконверсии,

- этап c) разделения потока 5, выходящего с этапа b) гидроконверсии, позволяющий получить по меньшей мере одну газовую фракцию 6, содержащую водород, жидкую фракцию 7, содержащую соединения с температурой кипения от 180°C до 540°C, и по меньшей мере одну фракцию 8, содержащую соединения с температурой кипения ниже 180°C,

- этап d) экстракции по меньшей мере части фракции 3, содержащей деасфальтированное масло (DAO), полученной на этапе a) деасфальтизации, и по меньшей мере части фракции 7, полученной на этапе c) разделения, с помощью растворителя или комбинации растворителей 2, что позволяет получить по меньшей мере фракцию 10, богатую насыщенными соединениями (рафинат), и фракцию 9, богатую ароматическими соединениями (экстракт);

- этап e) гидрокрекинга в присутствии газа 12, богатого водородом, по меньшей мере части богатой ароматикой фракции 9, полученной на этапе экстракции d), реализуемый в по меньшей мере одном реакторе с неподвижным слоем, содержащим катализатор гидрокрекинга,

- этап f) разделения потока (13), выходящего с этапа e) гидрокрекинга, позволяющий получить по меньшей мере газовую фракцию 15, содержащую водород, и жидкую фракцию 14, содержащую соединения с температурой кипения ниже 350°C,

- этап g) парового крекинга фракции 10 рафината, выходящей с этапа d) экстракции, фракции 8, выходящей с этапа c) разделения, и жидкой фракции 14, выходящей с этапа f) разделения, содержащей соединения с температурой кипения ниже 350°C,

- этап h) разделения потока 16, выходящего с этапа g) парового крекинга, позволяющий собрать по меньшей мере фракцию 17, содержащую водород, фракцию 18, содержащую этилен, фракцию 19, содержащую пропилен, и фракцию 20, содержащую пиролизное масло.

Приведенное выше описание фигуры 1 является лишь одним примером осуществления изобретения, который никоим образом не ограничивает изобретение. На указанной фигуре показаны только основные этапы, подразумевается, что имеется любое оборудование, необходимое для функционирования (резервуары, насосы, теплообменники, печи, колонны и т.д.). Показаны только основные потоки, содержащие углеводороды, но понятно, что потоки газа, богатого водородом (подпиточного или рециркулирующего) могут вводиться на вход каждого реактора или каталитического слоя или между двумя реакторами или двумя каталитическими слоями. Используются также хорошо известные специалисту средства очистки и рециркуляции водорода. Водород, полученный на этапе парового крекинга, предпочтительно используется для подпитки на этапах b) гидроконверсии и/или d) гидрокрекинга.

Согласно одному, не показанному, варианту, по меньшей мере часть фракции 20 пиролизного масла, полученной на этапе h) разделения, можно ввести выше этапа a) деасфальтизации и/или этапа d) гидроконверсии. Этот вариант с успехом позволяет удалить часть асфальтенов, содержащихся в пиролизном масле, и, таким образом, максимально повысить получение олефинов.

Согласно одному, не показанному, варианту, фракция 20 пиролизного масла, полученная на этапе h) разделения, может быть разделена на по меньшей мере две фракции, например, легкую фракцию пиролизного масла, по меньшей мере часть которой направляют на этап e) гидрокрекинга, и тяжелую фракцию пиролизного масла, по меньшей мере часть которой направляют на этап b) гидроконверсии и/или этап a) деасфальтизации. Этот вариант также позволяет с успехом максимально повысить получение олефинов.

Согласно одному, не показанному, варианту, этап с) разделения потока 5, выходящего с этапа b) гидроконверсии, позволяет дополнительно получить фракцию атмосферного дистиллята, содержащую соединения с температурой кипения от 180°C до 350°C, по меньшей мере часть которой можно ввести на этап d) экстракции ароматики.

Ниже более подробно описываются обрабатываемое сырье и разные этапы способа по изобретению.

Сырье

Тяжелое углеводородное сырье 1, обрабатываемое способом согласно изобретению, предпочтительно представляет собой углеводородное сырье, содержащее асфальтены, в частности, имеющее содержание асфальтенов C7 по меньшей мере 1,0 мас.%, предпочтительно по меньшей мере 2,0 мас.% от веса сырья.

Сырье 1 имеет начальную температуру кипения по меньшей мере 180°C, предпочтительно по меньшей мере 350°C и предпочтительно по меньшей мере 540°C и конечную температуру кипения не ниже 600°C.

Углеводородное сырье 1 согласно изобретению может выбираться из атмосферных остатков, вакуумных остатков, полученных при прямой перегонке, из сырой нефти, сырой нефти с отогнанными легчайшими фракциями, битуминозных песков или их производных, битуминозных сланцев или их производных, нефти нефтематеринских пород или их производных, взятых по отдельности или в смеси. В настоящем изобретении обрабатываемое сырье предпочтительно представляет собой атмосферные остатки или вакуумные остатки, или смеси этих остатков, более предпочтительно вакуумные остатки.

Тяжелое углеводородное сырье, обрабатываемое в соответствии со способом, может содержать, наряду с прочим, серосодержащие примеси. Содержание серы может составлять по меньшей мере 0,1 мас.%, по меньшей мере 0,5 мас.%, предпочтительно по меньшей мере 1,0 мас.%, более предпочтительно по меньшей мере 2,0 мас.% от веса сырья.

Тяжелое углеводородное сырье, обрабатываемое в соответствии со способом, помимо прочего может содержать металлы. Содержание никеля и ванадия может составлять по меньшей мере 20 в.ч./млн, предпочтительно по меньшей мере 50 в.ч./млн, в расчете на вес сырья.

Тяжелое углеводородное сырье, обрабатываемое в соответствии со способом, может также содержать коксовый остаток по Конрадсону. Содержание коксового остатка по Конрадсону может составлять по меньшей мере 2,0 мас.%, предпочтительно по меньшей мере 5,0 мас.% от веса сырья.

Это сырье можно с успехом использовать как таковое. Альтернативно, указанное сырье можно смешать с по меньшей мере одним дополнительным сырьем.

Предпочтительно, на разных этапах способа по изобретению можно с успехом использовать несколько видов сырья, чтобы регулировать вязкость сырья, вводимого на каждый из этапов. Один вид дополнительного сырья можно ввести перед по меньшей мере одним реактором этапа b) гидроконверсии. Это дополнительное сырье может представлять собой одну углеводородную фракцию или смесь более легких углеводородных фракций, которые предпочтительно могут выбираться из продуктов процесса каталитического крекинга в псевдоожиженном слое (FCC, от английского Fluid Catalytic Cracking), в частности, из легкого рециклового газойля (LCO, от английского light cycle oil), тяжелого рециклового газойля (HCO от английского heavy cycle oil), декантированного масла, остатка FCC. Это дополнительное сырье может также представлять собой фракцию атмосферного газойля или фракцию вакуумного газойля, полученную в результате атмосферной или вакуумной дистилляции сырой нефти, или поток с процесса конверсии, такого как коксование или висбрекинг, или поступающий с этапов c) и/или f) разделения. Это дополнительное сырье составляет не более 20 мас.% от тяжелого углеводородного сырья 1.

Этап a) деасфальтизации

Согласно изобретению, способ включает этап a) деасфальтизации, путем жидкофазной экстракции c), тяжелого углеводородного сырья 1 или смеси нескольких видов сырья. Указанный этап a) реализуется путем жидкофазной экстракции растворителем или смесью растворителей 2, что позволяет получить, с одной стороны, фракцию 4, содержащую асфальт, а с другой стороны, фракцию 3 деасфальтированного масла (DAO).

Этап a) деасфальтизации предпочтительно проводится в особых условиях, позволяющих получить, с одной стороны, высококачественную фракцию DAO 3, предпочтительно с низким содержанием асфальтенов, а с другой стороны фракцию 4, содержащую довольно мягкий асфальт, т.е. имеющую точку размягчения ниже 120°C, предпочтительно ниже 100°C.

Этап a) деасфальтизации предпочтительно проводится в одну стадию с использованием неполярного растворителя или смеси неполярных растворителей.

Этап a) может быть реализован в экстракционной колонне, или экстракторе, или в смесителе-декантаторе. Этап a) предпочтительно проводят в экстракционной колонне, содержащей контактные устройства типа жидкость-жидкость (насадочные элементы и/или тарелки и т.д.), размещенные в одной или нескольких зонах. Предпочтительно, растворитель или смесь растворителей 2 вводят в экстракционную колонну на двух разных уровнях. Сырье, подлежащее деасфальтизации, предпочтительно вводится в экстракционную колонну на одном уровне введения, обычно в смеси с по меньшей мере частью растворителя или смеси растворителей 2 и обычно ниже первой зоны контактных устройств жидкость-жидкость. Другая часть растворителя или смеси растворителей 2 предпочтительно вводится ниже, чем сырье для деасфальтизации, обычно ниже второй зоны контактных устройств жидкость-жидкость, при этом подлежащее деасфальтизации сырье вводится выше этой второй зоны контактных устройств.

Этап a) проводится в субкритических условиях, то есть ниже критической точки для указанного растворителя или смеси растворителей 2. Этап a) предпочтительно выполняется при температуре от 50°C до 350°C, предпочтительно от 80°C до 320°C, более предпочтительно от 120°C до 310°C, еще более предпочтительно от 150°C до 300°C, и при давлении предпочтительно от 0,1 до 6 МПа, предпочтительно от 1 до 6 МПа, более предпочтительно от 2 до 5 МПа.

Отношение объема растворителя или смеси растворителей 2 к объему сырья 1, выраженное в литрах на литр, обычно составляет от 1/1 до 12/1, предпочтительно от 2/1 до 9/1. Это отношение включает весь растворитель или смесь растворителей, которые могут быть разделены по нескольким точкам введения.

Используемый неполярный растворитель предпочтительно является растворителем, состоящим из насыщенных углеводородов с числом атомов углерода больше или равным 3, предпочтительно от 3 до 5. Эти растворители могут представлять собой, например, пропан, бутан или пентан. Эти растворители используются в чистом виде или в виде смеси.

Предпочтительно, растворитель 2, использующийся на этапе a), является неполярным растворителем, по меньшей мере на 80 об.% состоящим из насыщенных углеводородов с числом атомов углерода от 3 до 5, чтобы максимально повысить качество фракции 4, содержащей асфальт и предназначенной для обработки на этапе b) гидроконверсии.

Выбор условий экстракции по температуре и давлению в сочетании с выбором природы растворителей 2 на этапе a) деасфальтизации позволяет регулировать эффективность экстракции. Благодаря этим особым условиям деасфальтизации этап a) может позволить осадить в содержащей асфальт фракции 4 заданное количество полярных структур типа тяжелых смол и асфальтенов, что позволяет получить содержащую асфальт фракцию 4 с улучшенным выходом, обычно выше 40% и даже выше 50% от количества соединений с температурой кипения выше 540°C на входе этапа a) деасфальтизации. Полученная фракция DAO 3 содержит менее 1000 в.ч./млн асфальтенов C7, обычно менее 500 в.ч./млн асфальтенов C7 и даже менее 300 в.ч./млн асфальтенов C7.

В голове экстракционной колонны или смесителя-декантатора, предпочтительно выше зоны контактных устройств жидкость-жидкость, находящейся в самом высоком положении, собирают фракцию, которая содержит фракцию DAO 3 и часть растворителя или смеси растворителей.

Внизу экстракционной колонны или смесителя-декантатора, предпочтительно ниже зоны контактных устройств, находящейся в самом нижнем положении, собирают фракцию 4, которая содержит асфальт и часть растворителя или смеси растворителей.

Растворитель или смесь растворителей 2 может состоять из подпитки и/или части, рециркулирующей на этапах разделения. Подпитка позволяет с успехом компенсировать потерю растворителя во фракцию 4, содержащую асфальт, и/или во фракцию DAO 3 вследствие этапов разделения.

Этап a) деасфальтизации включает интегрированный подэтап разделения фракции 3, содержащей DAO, и растворителя или смеси растворителей. Извлеченный растворитель или смесь растворителей можно вернуть на этап a) деасфальтизации. На интегрированном подэтапе разделения, позволяющем разделить DAO 3 и растворитель или смесь растворителей, может использоваться любое необходимое оборудование, известное специалисту (сепараторные емкости, дистилляционные или отпарные колонны, теплообменники, печи, насосы, компрессоры и т.д.).

По меньшей мере часть, а предпочтительно вся фракция DAO 3 направляется на этап c) экстракции ароматики.

По меньшей мере часть, а предпочтительно вся фракция 4, содержащая асфальт, направляется на этап b) гидроконверсии в кипящем слое.

Этап b) гидроконверсии в кипящем слое

Согласно изобретению, этап b) гидроконверсии в кипящем слое проводится в реакторе с кипящим слоем, в котором фракция 4, содержащая асфальт и поступающая с этапа a) деасфальтизации, приводится в контакт с катализатором гидроконверсии в присутствии водорода. Предпочтительно, фракция 4, содержащая асфальт, вводится на этап b) в присутствии дополнительного сырья.

Под гидроконверсией понимаются любые реакции, используемые для уменьшения размера молекул, в основном путем разрыва углерод-углеродных связей, под действием водорода и в присутствии катализатора. На этапе гидроконверсии протекают, в частности, реакции гидроочистки и гидрокрекинга.

Предпочтительно, этап b) гидроконверсии проводится в одном или нескольких трехфазных реакторах с восходящим потоком жидкости и газа, содержащих по меньшей мере один катализатор гидроконверсии, при этом реактора с кипящим слоем могут располагаться последовательно и/или параллельно и работают обычно по технологии и в условиях процесса H-OilTM, какой описан, например, в патентах US 4521295, или US 4495060, или US 4457831, или US 4354852, или в статье AIChE, March 19-23, 1995, Houston, Texas, paper number 46d, "Second generation ebullated bed technology", или в главе 3.5 "Hydroprocessing and Hydroconversion of Residue Fractions" (Гидрообработка и гидроконверсия остаточных фракций) работы "Catalysis by Transition Metal Sulphides", Editions Technip, 2013. Каждый реактор предпочтительно содержит рециркуляционный насос, позволяющий удерживать катализатор в кипящем слое благодаря непрерывной рециркуляции по меньшей мере части жидкой фракции, отбираемой предпочтительно в голове реактора и вводимой снова внизу реактора.

Этап b) гидроконверсии реализуется в условиях, позволяющих получить жидкий поток со сниженным содержанием серы, коксового остатка по Конрадсону, металлов и азота.

Предпочтительно, этап b) выполняется предпочтительно при абсолютном давлении от 2 МПа до 38 МПа, более предпочтительно от 5 МПа до 25 МПа и еще более предпочтительно от 6 МПа до 20 МПа, при температуре от 300°C до 550°C, более предпочтительно от 350°C до 500°C и предпочтительно от 370°C до 450°C. Часовая объемная скорость (VVH) в расчете на объем каждого трехфазного реактора предпочтительно составляет от 0,05 ч-1 до 10 ч-1. В одном предпочтительном варианте осуществления VVH составляет от 0,1 ч-1 до 10 ч-1, более предпочтительно от 0,1 ч-1 до 5,0 ч-1 и еще более предпочтительно от 0,15 ч-1 до 2,0 ч-1. В другом варианте осуществления VVH составляет от 0,05 ч-1 до 0,09 ч-1. Количество водорода, смешиваемого с сырьем, предпочтительно составляет от 50 до 5000 нормальных кубических метров (Нм3) на кубический метр (м3) жидкого сырья, предпочтительно от 100 до 2000 Нм3/м3 и очень предпочтительно от 200 до 1000 Нм3/м3.

Катализатор гидроконверсии, использующийся на этапе b) гидроконверсии способа согласно изобретению, может содержать один или несколько элементов групп 4-12 периодической системы элементов, которые могут быть осаждены на подложку или не осаждены. Можно с успехом использовать катализатор, содержащий подложку, предпочтительно аморфную, такую как оксид кремния, оксид алюминия, алюмосиликат, диоксид титана или комбинации этих структур, и очень предпочтительно оксид алюминия.

Катализатор может содержать по меньшей мере один неблагородный металл группы VIII, выбранный из никеля и кобальта, предпочтительно никель, причем указанный элемент группы VIII предпочтительно используется в сочетании с по меньшей мере одним металлом группы VIB, выбранным из молибдена и вольфрама, предпочтительно металл группы VIB является молибденом.

В настоящем описании группы химических элементов указываются в соответствии с классификацией CAS (CRC Handbook of Chemistry and Physics, ed. CRC Rress, chief editor D.R. Lide, edition 81, 2000-2001). Например, группа VIII по классификации CAS соответствует металлам колонок 8, 9 и 10 по новой классификации ИЮПАК.

Предпочтительно, катализатор гидроконверсии, использующийся на этапе b) гидроконверсии, содержит алюмооксидную подложку и по меньшей мере один металл группы VIII, выбранный из никеля и кобальта, предпочтительно никель, и по меньшей мере один металл группы VIB, выбранный из молибдена и вольфрама, предпочтительно молибден. Предпочтительно, катализатор гидроконверсии содержит никель в качестве элемента группы VIII и молибден в качестве элемента группы VIB.

Содержание неблагородного металла группы VIII, в частности, никеля, выраженное в весе оксида металла (в частности NiO), предпочтительно составляет от 0,5% до 10,0%, предпочтительно 1,0-6,0 мас.%, а содержание металла группы VIB, в частности, молибдена, выраженное в весе оксида металла (в частности триоксида молибдена MoO3), предпочтительно составляет от 1,0% до 30%, предпочтительно от 4 до 20 мас.%. Содержания металлов выражены в весовых процентах оксида металла от веса катализатора.

Этот катализатор предпочтительно используется в виде экструдатов или шариков. Шарики имеют, например, диаметр от 0,4 мм до 4,0 мм. Экструдаты имеют, например, цилиндрическую форму с диаметром от 0,5 до 4,0 мм и длиной от 1,0 до 5,0 мм. Экструдаты могут также иметь другую форму, например, трехдольчатую, четырехдольчатую форму, правильную или неправильную, или другие многодольчатые формы. Можно также использовать и другие формы катализаторов, например, в виде таблеток (pellets).

Размер этих разных форм катализатора можно охарактеризовать с помощью эквивалентного диаметра. Эквивалентный диаметр определяется как шестикратное отношение объема частицы к внешней поверхности частицы. Таким образом, катализатор, использующийся в форме экструдатов, шариков и в других формах, имеет эквивалентный диаметр в интервале от 0,4 мм до 4,4 мм. Эти катализаторы хорошо известны специалистам.

В одном из вариантов осуществления способа по изобретению в каждом реакторе этого начального этапа гидроконверсии (a1) используются разные катализаторы гидроконверсии, при этом катализатор, предлагаемый для каждого реактора, адаптирован к сырью, направляемому в этот реактор.

В одном из вариантов осуществления способа по изобретению в каждом реакторе используется несколько типов катализатора.

В одном из вариантов осуществления способа по изобретению каждый реактор содержит один или несколько катализаторов, подходящих для работы в кипящем слое.

Как известно и описано, например, в патенте FR 3033797, отработанный катализатор гидроконверсии может частично заменяться свежим катализатором, и/или использованным катализатором, но с каталитической активностью выше, чем у заменяемого отработанного катализатора, и/или регенерированным катализатором, и/или "омоложенным" катализатором (катализатор, поступающий из зоны омоложения, где удаляется большая часть осажденных металлов, перед направлением отработанного и омоложенного катализатора в зону регенерации, в которой удаляются содержащиеся в катализаторе углерод и сера, что приводит к повышению активности катализатора), путем отбора отработанного катализатора, предпочтительно снизу реактора, и введения заменяющего катализатора либо сверху, либо снизу реактора. Эта замена отработанного катализатора проводится предпочтительно через равные промежутки времени, предпочтительно периодически или квазинепрерывно. Отработанный катализатор можно заменить, полностью или частично, на отработанный, и/или регенерированный, и/или омоложенный катализатор, происходящий из этого же реактора и/или из другого реактора, на любой ступени гидроконверсии. Катализатор можно добавлять с металлами в виде оксидов металлов, с металлами в виде сульфидов металлов или после предварительного кондиционирования. Для каждого реактора степень замены отработанного катализатора гидроконверсии свежим катализатором предпочтительно составляет от 0,01 кг до 10 кг на кубический метра обрабатываемого сырья, предпочтительно от 0,1 кг до 3 кг на кубический метра обрабатываемого сырья. Указанные отбор и замена выполняются с помощью устройств, предпочтительно позволяющих непрерывный режим указанного этапа гидроконверсии.

Что касается замены, по меньшей мере частичной, регенерированным катализатором, можно направить отработанный катализатор, отобранный из реактора, в зону регенерации, где удаляются углерод и сера, содержащиеся в катализаторе, и затем вернуть этот регенерированный катализатор на этап гидроконверсии. Что касается замены, по меньшей мере частичной, омоложенным катализатором, можно направить отработанный катализатор, отобранный из реактора, в зону омоложения, где удаляется основная часть осажденных металлов, и затем направить отработанный и омоложенный катализатор в зону регенерации, в которой удаляются содержащиеся в катализаторе углерод и сера, а затем вернуть этот регенерированный катализатор на этап b) гидроконверсии.

Этап b) гидроконверсии характеризуется степенью превращения соединений, кипящих выше 540°C, более 50 мас.%, предпочтительно более 70 мас.%.

Поток 5, полученный на выходе этапа b) гидроконверсии, содержит по меньшей мере жидкую фракцию 7 и газовую фракцию 6, содержащую газы, в частности, H2, H2S, NH3, и углеводороды C1-C4 (то есть содержащие от 1 до 4 атомов углерода).

Этап c) разделения

Согласно изобретению, способ включает этап c) разделения потока 5, выходящего с этапа b) гидроконверсии, на по меньшей мере газовую фракцию 6, фракцию 7, содержащую соединения с температурой кипения в интервале от 180°C до 540°C, и фракцию 8, содержащую соединения с температурой кипения ниже 180°C.

Газовую фракцию 6, фракцию 7 и фракцию 8 можно выделить из потока 5 с помощью устройств разделения, хорошо известных специалисту, в частности, с помощью одной или нескольких сепараторных емкостей, которые могут работать при разных давлениях и температурах, факультативно в сочетании со средством отгонки паром или водородом и с одной или несколькими дистилляционными колоннами. После возможного охлаждения газовую фракцию 6 предпочтительно обрабатывают в устройстве очистки водорода, чтобы извлечь водород, не израсходованный в реакциях гидроконверсии.

Затем очищенный водород можно с успехом вернуть в способ согласно изобретению. Водород можно вернуть на вход и/или в другие места этапа b) гидроконверсии и/или этапа d) гидрокрекинга в кипящем слое.

Этап c) разделения включает вакуумную дистилляцию, на которой по меньшей мере часть потока 5, выходящего с этапа b), можно подвергнуть обработке с использованием хорошо известных устройств разделения, а затем фракционировать путем вакуумной дистилляции с получением по меньшей мере одной фракции вакуумного дистиллята и по меньшей мере одной фракции вакуумного остатка. Фракция вакуумного дистиллята содержит фракции типа вакуумного газойля, то есть соединения, имеющие температуру кипения в интервале от 350°C до 540°C. Фракция вакуумного остатка предпочтительно представляет собой жидкую углеводородную фракцию, по меньшей мере на 80% состоящую из соединений с температурой кипения больше или равной 540°C.

Предпочтительно, этап c) разделения до вакуумной дистилляция предусматривает атмосферную дистилляцию, на которой одна или несколько жидких углеводородных фракций, полученных после разделения, фракционируются путем атмосферной дистилляции с получением по меньшей мере одной фракции атмосферного дистиллята и по меньшей мере одной фракции атмосферного остатка, а затем предусматривает вакуумную дистилляцию, на которой фракция атмосферного остатка, полученная после атмосферной дистилляции, разделяется путем вакуумной дистилляции на по меньшей мере одну фракцию вакуумного дистиллята и по меньшей мере одну фракцию вакуумного остатка.

Предпочтительно, этап c) разделения содержит также по меньшей мере одну атмосферную дистилляцию до вакуумной дистилляции, на которой по меньшей мере часть потока 5, выходящего с этапа b), разделяется путем атмосферной дистилляции на по меньшей мере одну фракцию 8, содержащую соединения с температурой кипения ниже 180°C, и фракцию дистиллята, содержащую дизель, то есть содержащую соединения, имеющие температуру кипения от 180°C до 350°C.

Предпочтительно, фракция 8, содержащая соединения с температурой кипения ниже 180°C, по меньшей мере частично, а предпочтительно полностью направляется на этап g) парового крекинга. Фракция дистиллята, содержащая дизель, может быть по меньшей мере частично, а предпочтительно полностью, направлена на этап d) экстракции.

По меньшей мере часть, а предпочтительно всю фракцию 7, по меньшей мере часть, предпочтительно всю фракцию вакуумного дистиллята и фракцию дистиллята, содержащую дизель, направляют на этап d) экстракции ароматики.

Этап d) экстракции ароматики

Согласно изобретению, способ включает этап d) экстракции ароматических соединений из по меньшей мере части фракции 3 деасфальтированного масла (DAO), полученной на этапе a) деасфальтизации, и по меньшей мере части фракции 7, полученной на этапе c). Указанный этап d) экстракции ароматики позволяет получить фракцию 9 экстракта и фракцию 10 рафината.

Фракция 7, выходящая с этапа c), содержит по меньшей мере часть, а предпочтительно всю фракцию вакуумного дистиллята, содержащую соединения с температурой кипения от 350°C до 540°C, и по меньшей мере часть, а предпочтительно всю фракцию дистиллята, содержащую соединения с температурой кипения от 180°C до 350°C, поступающую с этапа c) разделения.

Целью этапа d) экстракции ароматики является выделить по меньшей мере часть ароматических соединений, а также смол путем жидкофазной экстракции полярным растворителем 11.

Соединения, выделенные на этапе d), предпочтительно имеют температуру кипения выше температуры кипения растворителя, что позволяет с успехом максимально повысить выход при отделении растворителя от рафината после экстракции. Кроме того, извлечение растворителя также является более эффективным и экономичным.

В качестве растворителя можно использовать фурфурол, N-метил-2-пирролидон (NMP), сульфолан, диметилформамид (DMF), диметилсульфоксид (DMSO), фенол или смесь этих растворителей в равных или разных пропорциях. Предпочтительным растворителем является фурфурол.

Рабочие условия обычно следующие: отношение растворитель/сырье для этапа d): от 1/2 до 6/1, предпочтительно от 1/1 до 4/1, профиль температуры: от температуры окружающей среды до 150°C, предпочтительно от 50°C до 150°C. Давление лежит в интервале от атмосферного давления до 2,0 МПа, предпочтительно от 0,1 до 1,0 МПа.

Жидкофазная экстракция обычно может проводиться в смесителе-декантаторе или в экстракционной колонне, работающей в противоточном режиме. Предпочтительно, экстракцию проводят в экстракционной колонне.

Выбранный растворитель имеет достаточно высокую температуру кипения, чтобы можно было перевести в жидкое состояние сырье для этапа d) без испарения.

После контакта растворителя с потоком, введенным на этап d), на выходе этапа d) получают две фракции: фракцию 9 экстракта, состоящую из компонентов тяжелой фракции, не растворимых в растворителе (и имеющую высокую концентрацию ароматики), и фракцию 10 рафината, состоящую из растворителя и растворимых компонентов тяжелой фракции. Растворитель отделяют от растворимых компонентов перегонкой и возвращают в процесс жидкофазной экстракции. Разделение экстракта и рафината и рекуперация растворителя реализуются на подэтапе разделения, интегрированном в этап d) экстракции ароматики.

Этап e) гидрокрекинга в неподвижном слое

Согласно изобретению, способ включает этап e) гидрокрекинга в неподвижном слое по меньшей мере части фракции 9 экстракта, полученной на этапе d) экстракции, в присутствии катализатора гидрокрекинга.

Водород 12 можно также ввести до различных каталитических слоев, образующих реакторы гидрокрекинга. Параллельно реакциям гидрокрекинга, желательным на этом этапе, протекают также реакции гидроочистки любого типа (HDM, HDS, HDN и т.д.). Реакции гидрокрекинга, приводящие к образованию атмосферных дистиллятов, протекают со степенью превращения вакуумного дистиллята в атмосферный дистиллят обычно выше 30%, типично в интервале от 30 для 50% для мягкого гидрокрекинга и более 80% для глубокого гидрокрекинга. Особые условия, в частности, по температуре, и/или использование одного или нескольких особых катализаторов благоприятствуют желаемым реакциям гидрокрекинга.

Этап e) гидрокрекинга согласно изобретению выполняется в условиях гидрокрекинга. Он предпочтительно проводится при температуре от 340°C до 480°C, предпочтительно от 350°C до 430°C и при абсолютном давлении от 5 до 25 МПа, предпочтительно от 8 до 20 МПа, предпочтительно от 10 до 18 МПа. Температуру обычно подбирают в зависимости от желаемого уровня гидроочистки и желаемой продолжительности обработки. Чаще всего объемная скорость углеводородного сырья, обычно обозначаемая VVH и определенная как объемный расход сырья, деленный на полный объем катализатора, может лежать в интервале 0,1-3,0 ч-1, предпочтительно 0,2-2,0 ч-1 и более предпочтительно 0,25-1,0 ч-1. Количество водорода, смешиваемого с сырьем, может составлять от 100 до 5000 нормальных кубических метров (Нм3) на метр кубический (м3) жидкого сырья, предпочтительно от 200 до 2000 Нм3/м3, более предпочтительно от 300 до 1500 Нм3/м3. В промышленности этап e) гидрокрекинга может проводиться в по меньшей мере одном реакторе с нисходящим потоком жидкости.

Этап e) гидрокрекинга предпочтительно включает две последовательные каталитические секции с передней по потоку каталитической секцией гидроочистки, чтобы ограничить дезактивацию на нижней по потоку каталитической секции гидрокрекинга. Целью секции гидроочистки является, в частности, значительное снижение содержания азота в сырье, так как азот является ингибитором кислотной функции бифункциональных катализаторов в каталитической секции гидрокрекинга.

Этап e) гидрокрекинга может также включать вторую каталитическую секцию гидрокрекинга, обрабатывающую по меньшей мере одну тяжелую фракцию, выходящую с первой каталитической секции гидрокрекинга, предварительно отделенную на этапе разделения.

Этап e) гидрокрекинга может включать рециркуляцию тяжелой фракции, выходящей из первой секции каталитического гидрокрекинга, предварительно отделенной на этапе разделения.

Катализаторы, использующиеся на этапе e) гидрокрекинга, могут быть катализаторами гидроочистки и гидрокрекинга.

Использующиеся катализаторы гидроочистки могут представлять собой катализаторы гидроочистки, состоящие из подложки типа неорганического оксида (предпочтительно оксида алюминия) и активной фазы, содержащей химические элементы группы VIII (Ni, Co и т.д.) и группы VI (Mo и т.д.).

Катализаторы гидрокрекинга предпочтительно могут быть бифункциональными катализаторами, содержащими гидрирующую фазу, чтобы можно было гидрировать ароматические соединения и достичь равновесия между насыщенными соединениями и соответствующими олефинами, и кислотную фазу, которая позволяет промотировать реакции гидроизомеризации и гидрокрекинга. Кислотная функция предпочтительно обеспечивается подложками с высокими поверхностями (обычно 100-800 м2/г), обладающими поверхностной кислотностью, такими как галогенированные оксиды алюминия (в частности, хлорированные или фторированные), комбинации оксидов бора и алюминия, аморфные алюмосиликаты и цеолиты. Гидрирующая функция предпочтительно вносится либо одним или несколькими металлами группы VIII периодической системы элементов, такими как железо, кобальт, никель, рутений, родий, палладий, осмий, иридий и платина, либо сочетанием по меньшей мере одного металла группы VIB периодической системы, такого как молибден и вольфрам, и по меньшей мере одного неблагородного металла группы VIII (такого как никель и кобальт). Предпочтительно, используемый бифункциональный катализатор содержит по меньшей мере один металл, выбранный из группы, состоящей из металлов групп VIII и VIB, взятых по отдельности или в смеси, и подложки, содержащей 10-90 мас.% цеолита и 90-10 мас.% неорганических оксидов. В качестве металла группы VIB предпочтительно использовать вольфрам и молибден, а металл группы VIII предпочтительно выбирается из никеля и кобальта. Согласно другому предпочтительному варианту, можно использовать монофункциональные катализаторы и бифункциональные катализаторы типа оксида алюминия, аморфного алюмосиликата или цеолита, в смеси или в виде последовательных слоев.

Предпочтительно, объем катализатора, используемого на втором этапе e) гидрокрекинга, по меньшей мере на 30% состоит из катализатора гидрокрекинга бифункционального типа.

Факультативно, дополнительное сырье (не показано) можно вводить до любого каталитического слоя секции d) гидрокрекинга. Это дополнительное сырье обычно представляет собой вакуумный дистиллят, полученной прямой перегонкой в процессе конверсии, или деасфальтированное масло.

Предпочтительно, этап e) гидрокрекинга выполняется в режиме "максимум нафты", то есть он позволяет получить выход жидких соединений с температурой кипения ниже 180°C более 50% от веса сырья на входе этапа e) гидрокрекинга.

Поток 13, выходящий с этапа e) гидрокрекинга в неподвижном слое, направляется на этап f) разделения.

Этап f) разделения потока гидрокрекинга в неподвижном слое

Согласно изобретению, способ включает также этап f) разделения потока 13, выходящего с этапа e) гидрокрекинга в неподвижном слое, на по меньшей мере одну газовую фракцию 15 и по меньшей мере одну жидкую фракцию 14.

Указанный поток 13 предпочтительно разделяют в по меньшей мере одной сепараторной емкости на меньшей мере одну газовую фракцию 15 и по меньшей мере одну жидкую фракцию 14. Этап разделения указанного потока 13 может быть реализован с использованием любых устройств разделения, известных специалисту, таких как одна или несколько сепараторных емкостей, которые могут работать при разных давлениях и температурах, возможно в сочетании со средством отгонки паром или водородом и с одной или несколькими дистилляционными колоннами. Эти сепараторы могут представлять собой, например, сепараторы высокого давления и высокой температуры (HPHT) и/или сепараторы высокого давления и низкой температуры (HPBT).

Газовая фракция 15, полученная на выходе этапа e) разделения, содержит такие газы как H2, H2S, NH3 и углеводороды C1-C4 (такие как метан, этан, пропан, бутан). Предпочтительно, водород, содержащийся в газообразной фракции 15, очищают и возвращают на любой из этапов b) гидроконверсии в кипящем слое и/или e) гидрокрекинга в неподвижном слое. В одном частном варианте осуществления очистку водорода, содержащегося в газовой фракции 15, можно реализовать одновременно с обработкой газовых фракций, образованных при разделении потоков с этапов b) гидроконверсии в кипящем слое и e) гидрокрекинга в неподвижном слое. Очистку водорода можно реализовать путем промывки аминами, с использованием мембраны, системы типа КЦА (PSA, от английского Pressure Swing Adsorption) или нескольких из этих средств, установленных последовательно.

В одном предпочтительном варианте осуществления этап f) разделения включает также разделение газ-жидкость или последовательность устройств разделения, по меньшей мере одну атмосферную дистилляцию, на которой одну или несколько жидких углеводородных фракций, полученных после разделения, фракционируют посредством атмосферной дистилляции с получением по меньшей мере одной фракции 14 атмосферного дистиллята, содержащей соединения с температурой кипения ниже 350°C, и, факультативно, жидкой фракции, содержащей вакуумный дистиллят, содержащий соединения с температурой кипения выше 350°C. По меньшей мере часть, а предпочтительно всю фракцию 14 атмосферного дистиллята и, факультативно, фракцию, содержащую вакуумный дистиллят, предпочтительно проводят на этап g) парового крекинга.

Факультативно, по меньшей мере часть фракции типа вакуумного дистиллята возвращают на этап e) гидрокрекинга, и в этом варианте может потребоваться осуществить продувку, состоящую в удалении непреобразованных фракций типа вакуумного дистиллята, чтобы уменьшить концентрацию полиароматических соединений и ограничить дезактивацию катализатора гидрокрекинга на этапе e). Чтобы ограничить продувку и, таким образом, повысить общую конверсию, может быть выгодным провести факультативно эту продувку, направив по меньшей мере часть непреобразованной фракции типа вакуумного дистиллята на вход этапа a) деасфальтизации, чтобы удалить по меньшей мере часть полиароматических соединений из фракции 4, содержащей асфальт.

Если этап e) гидрокрекинга проводится в режиме "максимум нафты", очень предпочтительно возвращать по меньшей мере часть, а предпочтительно все соединения, кипящие выше 180°C, на этап e), чтобы повысить выход соединений, кипящих ниже 180°C, во фракции атмосферного дистиллята 14.

Этап g) парового крекинга

Согласно изобретение, способ включает этап g) парового крекинга фракции 10 рафината, полученной на этапе d) экстракции, фракции 8, полученной на этапе c) разделения, и жидкой фракции 14, полученной на этапе f) разделения, содержащей соединения с температурой кипения ниже 350°C, а также, факультативно, фракции, содержащей соединения с температурой кипения выше 350°C, полученной на этапе f) разделения.

Этап g) парового крекинга предпочтительно выполняют в по меньшей мере одной пиролизной печи с температурой в интервале от 700°C до 900°C, предпочтительно от 750°C до 850°C, и относительным давлением от 0,05 до 0,3 МПа. Время пребывания углеводородов обычно меньше или равно 1,0 секунды (сокращенно сек) и предпочтительно составляет от 0,1 до 0,5 сек. Предпочтительно, до этапа g) парового крекинга вводят водяной пар. Количество вводимой воды составляет от 0,3 до 3,0 кг воды на кг углеводородов на входе этапа g). Предпочтительно, этап g) выполняют в нескольких пиролизных печах, соединенных параллельно, чтобы адаптировать рабочие условия к различным потокам, подаваемым на этап g) и поступающим с этапов b), e), f) и h), а также, чтобы управлять временем очистки труб от кокса. Печь содержит одну или несколько труб, установленных параллельно. Печь может также относиться к группе печей, работающих параллельно. Например, одна печь может предназначаться для крекинга фракций, богатых этаном, другая печь для фракций, богатых пропаном и бутаном, другая печь для фракций, содержащих соединения с температурой кипения от 80°C до 180°C, и еще одна печь для фракций, содержащих соединения с температурой кипения от 180°C до 350°C.

Этап h) разделения потока, выходящего с парового крекинга

Способ предпочтительно включает этап h) разделения потока 16, выходящего с этапа g) парового крекинга, что позволяет получить по меньшей мере фракцию 17, содержащую, а предпочтительно состоящую из водорода, фракцию 18, содержащую, а предпочтительно состоящую из этилена, фракцию 19, содержащую, а предпочтительно состоящую из пропилена, и фракцию 20, содержащую, а предпочтительно состоящую из пиролизного масла. Факультативно, этап h) разделения также позволяет извлечь фракцию, содержащую, а предпочтительно состоящую из бутенов, и фракцию, содержащую, а предпочтительно состоящую из пиролизного бензина.

Предпочтительно, фракции, богатые насыщенными соединениями, происходящие из легких газов или пиролизного бензина, полученные на этапе h) разделения, можно вернуть на этап g) парового крекинга, в частности, этан и пропан, чтобы повысить выход по этилену и пропилену.

Фракцию 20 пиролизного масла факультативно можно подвергнуть дополнительному этапу разделения, чтобы получить несколько фракций, например, легкое пиролизное масло, содержащее соединения с температурой кипения ниже 350°C, и тяжелое пиролизное масло, содержащее соединения с температурой кипения выше 350°C. Легкое пиролизное масло можно с успехом ввести выше этапа d) гидрокрекинга. Тяжелое пиролизное масло можно с успехом ввести выше этапа b) гидроконверсии и/или этапа a) деасфальтизации. Предпочтительно, разделение фракции 20 на две фракции и их возвращение на один из этапов b), a) или e) способа позволяют максимизировать образование олефинов из тяжелого углеводородного сырья.

Пример

Приводимый ниже пример иллюстрирует частный вариант осуществления способа согласно изобретению, не ограничивающий его объем.

Тяжелое углеводородное сырье 1, обработанное указанным способом, представляет собой вакуумный остаток с дистилляции нефти Ural и имеет свойства, указанные в таблице 1.

Таблица 1. Свойства сырья

Сырье 1 подвергается этапу a) деасфальтизации, выполняемому в экстракционной колонне непрерывного действия в условиях, приведенных в таблице 2.

Таблица 2. Условия на этапе деасфальтизации

В результате этапа a) деасфальтизации получают фракцию DAO 3 с выходом 39% и фракцию 4, содержащую асфальт, с выходом 61%; эти выходы приведены в расчете на сырье для этапа a) деасфальтизации.

Содержащая асфальт фракция 4, полученная на этапе a) деасфальтизации, подвергается этапу b) гидроконверсии в двух соединенных последовательно реакторах с кипящим слоем в присутствии водорода и катализатора гидроконверсии в кипящем слое, типа NiMo на оксиде алюминия, в условиях, указанных в таблице 3.

Таблица 3. Условия этапа b) гидроконверсии в кипящем слое

Поток, выходящий с этапа b) гидроконверсии в кипящем слое, направляется на этап c) разделения, предусматривающий сепараторные емкости, а также одну колонну атмосферной дистилляции и одну колонну вакуумной дистилляции. Выходы разных фракций, полученных после разделения, приведены в таблице 4 (в % от веса сырья до этапа b) гидроконверсии в кипящем слое, обозначено % вес/вес).

Таблица 4. Выходы на этапе b) гидроконверсии после разделения на этапе b)

Фракцию DAO 3, выходящую с этапа a) деасфальтизации, фракцию (180-350°C) и фракцию (350-540°C), полученные на этапе c) разделения, направляют на этап d) экстракции ароматики, реализуемый в смесителе-декантаторе в условиях, представленных в таблице 5.

Таблица 5. Условия на этапе d) экстракции

В результате этапа d) экстракции ароматики получают фракцию 10 рафината, обеденную ароматическими соединениями, с выходом 54,2% и фракцию 9 экстракта, обогащенную ароматическими соединениями, с выходом 45,8%; эти выходы указаны в расчете на все сырье, введенное на этап d) экстракции ароматики.

Фракция 9 экстракта, выходящая с этапа d) экстракции ароматики, направляется на этап e) гидрокрекинга в неподвижном слое, проводимый в условиях, указанных в таблице 6.

Таблица 6. Условия этапа e) гидрокрекинга в неподвижном слое

Поток 13, выходящий с этапа e) гидрокрекинга в неподвижном слое, подвергается этапу f) разделения, содержащему сепараторные емкости, а также одну колонну атмосферной дистилляции. Выходы разных фракций, полученных после разделения, приведены в таблице 7 (мас.% в расчете на сырье до этапа гидрокрекинга в неподвижном слое, обозначено % вес/вес).

Таблица 7. Выходы на этапе e) гидрокрекинга в неподвижном слое после разделения на этапе f).

Жидкие фракции (PI-220°C), (220-350°C) и (350°C+), полученные на этапе f) разделения потока, выходящего с этапа гидрокрекинга в неподвижном слое, фракцию (PI-180°C), полученную на этапе c) разделения, и фракцию 10 рафината, полученную на этапе d) экстракции ароматики, направляют на этап g) парового крекинга, где каждую из жидких фракций подвергают крекингу в разных условиях (таблица 8).

Таблица 8. Условия этапа парового крекинга

Потоки из разных печей парового крекинга подвергаются этапу h) разделения, позволяющему вернуть в процесс насыщенные соединения и получить выходы, приведенные в таблице 9 (мас.% от всего сырья перед этапом g) парового крекинга, обозначено % вес/вес).

Таблица 9. Выходы на этапе парового крекинга

В таблице 9 приведены выходы продуктов парового крекинга. По сравнению с сырьем типа вакуумного остатка, вводимого на этап а) деасфальтизации, способ согласно изобретению позволяет достичь выходов по этилену и пропилену 27,7 мас.% и 15,1 мас.%, соответственно. Кроме того, особая последовательность этапов перед этапом парового крекинга позволяет ограничить образование кокса.

Фракцию (540°C+) типа вакуумного остатка, полученную на этапе c) разделения потока, выходящего с этапа b) гидроконверсии в кипящем слое, а также фракцию пиролизного масла, полученную на этапе h) разделения потока с этапа g) парового крекинга, можно использовать в качестве основы для топлива, чтобы образовать вместе с другими топливными основами, поступающими с других процессов, тяжелый мазут.

Настоящее изобретение относится к способу получения олефинов из углеводородного сырья (1), имеющего содержание серы по меньшей мере 0,1 мас.%, начальную температуру кипения по меньшей мере 180°C и конечную температуру кипения по меньшей мере 600°C, причем указанный способ включает следующие этапы: a) этап деасфальтизации путем экстракции указанного тяжелого углеводородного сырья, что позволяет получить фракцию (4), содержащую асфальт и фракцию (3) деасфальтированного масла, этап b) гидроконверсии фракции асфальта (4), проводимый в реакторе с кипящим слоем с получением потока (5), этап c) разделения потока (5) на газовую фракцию (6), фракцию (7), содержащую соединения с температурой кипения от 180°C до 540°C, и фракцию (8), содержащую соединения с температурой кипения ниже 180°C, этап d) экстракции ароматических соединений из фракции (3) деасфальтированного масла и по части фракции (7), с получением фракции экстракта (9) и фракции рафината (10), этап e) гидрокрекинга в неподвижном слое по меньшей мере части фракции экстракта (9) с получением потока (13), этап f) разделения потока (13) на по меньшей мере одну газовую фракцию (15) и по меньшей мере одну жидкую фракцию (14), содержащую соединения с температурой кипения меньше или равной 350°C, этап g) парового крекинга фракции (10) рафината, фракции (8) и жидкой фракции (14), выходящей с этапа f) разделения, что позволяет получить поток (16), этап h) разделения потока (16), позволяющий получить по меньшей мере фракцию (17), содержащую водород, фракцию (18), содержащую этилен, фракцию (19), содержащую пропилен, и фракцию (20), содержащую пиролизное масло. Технический результат - гибкое и оптимизированное производство олефинов из тяжелого углеводородного сырья, повышение прибыльности процесса получения олефинов. 13 з.п. ф-лы, 1 ил., 9 табл., 1 пр.

1. Способ получения олефинов из углеводородного сырья (1), имеющего содержание серы по меньшей мере 0,1 мас.%, начальную температуру кипения по меньшей мере 180°C и конечную температуру кипения по меньшей мере 600°C, для осуществления гибкого и оптимизированного производства олефинов из тяжелого углеводородного сырья, чтобы повысить прибыльность процесса получения олефинов,

причем указанный способ включает следующие этапы:

этап a) деасфальтизации путем экстракции указанного тяжелого углеводородного сырья (1) растворителем (2) или смесью растворителей, что позволяет получить, с одной стороны, фракцию (4), содержащую асфальт, а с другой стороны, фракцию (3) деасфальтированного масла,

этап b) гидроконверсии, проводимый в реакторе с кипящим слоем, на котором фракцию асфальта (4) в присутствии водорода приводят в контакт с катализатором гидроконверсии, причем указанный этап позволяет получить поток (5),

этап c) разделения потока (5), выходящего с этапа b) гидроконверсии, на газовую фракцию (6), фракцию (7), содержащую соединения с температурой кипения от 180°C до 540°C, и фракцию (8), содержащую соединения с температурой кипения ниже 180°C,

этап d) экстракции ароматических соединений с помощью полярного растворителя (11) из по меньшей мере части фракции (3) деасфальтированного масла, полученной на этапе a) деасфальтизации, и по меньшей мере части фракции (7), выходящей с этапа c) разделения, что позволяет получить фракцию экстракта (9) и фракцию рафината (10),

этап e) гидрокрекинга в неподвижном слое по меньшей мере части фракции экстракта (9), полученной на этапе d) экстракции, в присутствии водорода (12) и катализатора гидрокрекинга, что позволяет получить поток (13),

этап f) разделения потока (13), выходящего с этапа e) гидрокрекинга в неподвижном слое, на по меньшей мере одну газовую фракцию (15) и по меньшей мере одну жидкую фракцию (14), содержащую соединения с температурой кипения меньше или равной 350°C,

этап g) парового крекинга фракции (10) рафината, выходящей с этапа d) экстракции, фракции (8), выходящей с этапа c) разделения, и жидкой фракции (14), выходящей с этапа f) разделения, что позволяет получить поток (16),

этап h) разделения потока (16), выходящего с этапа g) парового крекинга, позволяющий получить по меньшей мере фракцию (17), содержащую водород, фракцию (18), содержащую этилен, фракцию (19), содержащую пропилен, и фракцию (20), содержащую пиролизное масло.

2. Способ по п. 1, причем этап a) деасфальтизации проводится при температуре от 50°C до 350°C, при давлении от 0,1 до 6 МПа и отношении объема растворителя или смеси растворителей (2) к объему сырья (1), выраженное в литрах на литр, обычно составляет от 1/1 до 12/1, позволяющих получить, с одной стороны, высококачественную фракцию деасфальтированного масла (DAO) (3), предпочтительно с низким содержанием асфальтенов, а с другой стороны, фракцию (4), содержащую асфальт и имеющую точку размягчения ниже 120°C.

3. Способ по п. 1, причем растворитель (2), использующийся на этапе a), является неполярным растворителем, по меньшей мере на 80 об.% состоящим из насыщенных углеводородов с числом атомов углерода от 3 до 5.

4. Способ по п. 1, причем этап c) разделения включает вакуумную дистилляцию, позволяющую получить фракцию вакуумного дистиллята и фракцию вакуумного остатка.

5. Способ по п. 4, причем этап c) разделения перед вакуумной дистилляцией включает атмосферную дистилляцию, позволяющую получить по меньшей мере одну фракцию атмосферного дистиллята и по меньшей мере одну фракцию атмосферного остатка, при этом указанную фракцию атмосферного остатка направляют на указанную вакуумную дистилляцию, позволяющую получить по меньшей мере одну фракцию вакуумного дистиллята и по меньшей мере одну фракцию вакуумного остатка.

6. Способ по п. 1, причем полярный растворитель, использующийся на этапе d) экстракции ароматических соединений, выбран из фурфурола, N-метил-2-пирролидона (NMP), сульфолана, диметилформамида (DMF), диметилсульфоксида (DMSO), фенола или смеси этих растворителей.

7. Способ по п. 1, причем этап e) гидрокрекинга проводится при температуре от 340°C до 480°C и абсолютном давлении от 5 до 25 МПа.

8. Способ по п. 1, причем этап e) гидрокрекинга проводится так, чтобы получить выход жидких соединений с температурой кипения ниже 180°C выше 50 мас.% сырья, входящего на этап e) гидрокрекинга.

9. Способ по п. 1, причем этап разделения f) включает по меньшей мере одну атмосферную дистилляцию, позволяющую получить по меньшей мере одну жидкую фракцию (14), содержащую соединения с температурой кипения ниже 350°C, и жидкую фракцию, содержащую вакуумный дистиллят, содержащий соединения с температурой кипения выше 350°C.

10. Способ по п. 9, причем жидкую фракцию (14) и фракцию, содержащую вакуумный дистиллят, направляют на этап g) парового крекинга.

11. Способ по п. 1, причем часть фракции (8), содержащей соединения с температурой кипения ниже 180°C, выходящей с этапа c) разделения, вводят на этап g) парового крекинга.

12. Способ по п. 1, причем этап g) парового крекинга проводится в по меньшей мере одной пиролизной печи при температуре от 700°C до 900°C, давлении от 0,05 до 0,3 МПа в течение времени пребывания меньше или равного 1,0 секунды.

13. Способ по п. 1, причем фракции, богатые насыщенными соединениями, полученные из легких газов или пиролизного бензина, полученного на этапе h) разделения, возвращают на этап g) парового крекинга.

14. Способ по п. 1, причем фракцию (20) пиролизного масла подвергают дополнительному этапу разделения, с получением легкого пиролизного масла, содержащего соединения с температурой кипения ниже 350°C, и тяжелого пиролизного масла, содержащего соединения с температурой кипения выше 350°C, при этом указанное легкое пиролизное масло вводят в процесс до этапа e) гидрокрекинга, а указанное тяжелое пиролизное масло вводят до этапа b) гидроконверсии и/или этапа a) деасфальтизации.

| US 7279090 B2, 09.10.2007 | |||

| СПОСОБ ГИДРОКОНВЕРСИИ НЕФТЯНЫХ ФРАКЦИЙ ПО SLURRY-ТЕХНОЛОГИИ, ОБЕСПЕЧИВАЮЩИЙ ИЗВЛЕЧЕНИЕ МЕТАЛЛОВ КАТАЛИЗАТОРА И СЫРЬЯ, ВКЛЮЧАЮЩИЙ СТАДИЮ ЭКСТРАКЦИИ | 2011 |

|

RU2569849C2 |

| СПОСОБ КОНВЕРСИИ УГЛЕВОДОРОДНОГО СЫРЬЯ, СОДЕРЖАЩЕГО СЛАНЦЕВОЕ МАСЛО, ПУТЕМ УДАЛЕНИЯ ЗАГРЯЗНЕНИЙ, ГИДРОКОНВЕРСИИ В КИПЯЩЕМ СЛОЕ И ФРАКЦИОНИРОВАНИЯ С ПОМОЩЬЮ АТМОСФЕРНОЙ ДИСТИЛЛЯЦИИ | 2011 |

|

RU2592693C2 |

| US 20160369190 A1, 22.12.2016. | |||

Авторы

Даты

2024-07-31—Публикация

2020-10-02—Подача