Изобретение относится к области атомной энергетики и может быть использовано для контроля акустическим методом герметичности теплообменников системы пассивного отвода тепла (СПОТ) в водо-водяных энергетических реакторах (ВВЭР), в том числе для обнаружения, локализации и оценки величины течи теплообменников.

Из уровня техники известна акустическая система контроля течей «ALUS», предназначенная для обнаружения и контроля течи теплоносителя (см. сайт в Интернет http://www.diaprom.com/projects/?p=4).

Комплект технических средств системы содержит: акустические датчики для преобразования акустических волн в электрические сигналы, набор усилителей и преобразователей, выполняющих усиление, фильтрацию и оцифровку сигналов акустических датчиков, расчет среднеквадратичного значения сигналов, сравнение их с пороговым значением, выдачу сигнала тревоги. Перечисленные электронные компоненты размещены в гермооболочке реакторной установки (РУ), другие электронные компоненты системы, обеспечивающие прием, накопление и передачу их для обработки в вычислительное устройство, устройства записи и длительного хранения данных расположены в помещении свободного доступа с нормальными условиями эксплуатации электронных компонент.

Недостатком системы является относительно невысокие показатели надежности. Указанный недостаток системы является следствием того, что существенная часть электронных компонент системы, а именно ее аналоговая часть, размещена в гермооболочке реакторной установки, где условия эксплуатации характеризуются такими внешними воздействующими факторами, как интенсивное ионизирующее излучение, повышенная температура, возможные воздействия перегретого пара, различных водных дезактивирующих растворов, электромагнитного поля и др., а так же тем, что доступ к акустическим датчикам и электронным модулям, расположенным в гермооболочке реакторной установки, необходимый для проведения технического обслуживания системы, ограничен в течение длительного технологического цикла ее работы.

Наиболее близкой по технической сущности к заявляемой системе является «Система акустического контроля течи (САКТ)» (см. Атомная энергия, т. 103, вып. 6, декабрь, 2007, с. 342-347).

В состав САКТ входят волноводы, акустические датчики, расположенные на контролируемом оборудовании в помещении гермооболочки реакторной установки, линии связи, соединяющие акустические датчики с входными цепями территориально удаленного программно-технического комплекса (ПТК). ПТК включает набор усилительно-преобразовательных модулей, источники питания и вычислительное устройство. Взаимодействие перечисленных компонент системы и ее программное обеспечение позволяет обнаружить течь, определить ее величину и координату места течи, а также осуществить прогноз возможного развития обнаруженной течи, отобразить текущую и архивную информацию и передать результаты контроля потребителю.

Недостатком наиболее близкого решения является относительно низкая ее чувствительность, не позволяющая обнаружить малую течь. Недостаток связан с использованием в системе длинных линий связи. Необходимость в таких линиях связи обусловлена необходимостью исключения влияния деструктивных факторов на показатели надежности эксплуатации системы. Поэтому все электронные компоненты системы расположены вне гермооболочки. Реальная длина линий связи определяется удаленностью помещения, в котором размещаются системы контроля, управления и диагностики, в частности ПТК САКТ, реакторной установки. При этом возникает другая проблема, связанная с ослаблением широкополосного сигнала малой амплитуды акустического датчика при передаче его по длинной линии связи. Несмотря на то, что параметры длинной линии согласованы с выходными параметрами акустического датчика и входными цепями ПТК, имеет место ослабление передаваемого сигнала. Это снижает чувствительность, предопределяющую нижний уровень обнаружения малых течей. Уместно отметить также, что длинные линии связи вносят ощутимый вклад в стоимость системы.

Другим недостатком наиболее близкого решения является ограниченный временем доступ к установленным на оборудовании в гермооболочке реакторной установки акустическим датчикам, препятствующий проведению их технического обслуживания и метрологического обеспечения, обусловленный размещением акустических датчиков в помещении ограниченного доступа, что снижает показатели надежности системы в целом.

Технической проблемой, решаемой изобретением, является создание системы контроля течи теплообменника СПОТ, лишенной указанных недостатков, а именно системы контроля течи теплообменника СПОТ акустическим методом, обладающей повышенной чувствительностью обнаружения течи теплообменника, имеющую более высокие показатели надежности эксплуатации, и использующую линии связи, не приводящие к снижению точности определения параметров течи (за счет снижения ослабления сигналов акустических датчиков при передаче их к входным цепям программно-технического комплекса) и не вносящих существенного вклада в стоимость системы в целом.

Техническим результатом изобретения является повышение чувствительности системы и надежности ее эксплуатации, повышение технологичности монтажа аналоговых линий связи за счет существенного сокращения их длин, расширение перечня оборудования реакторной установки, оснащенного техническими средствами оперативного контроля его герметичности, а также расширение динамического диапазона контролируемых течей в сторону контроля малых течей.

Технический результат изобретения достигается благодаря тому, что система контроля течи теплообменника пассивного отвода тепла акустическим методом содержит волноводы, акустические датчики, соединенные аналоговыми линиями связи с программно-техническим комплексом, включающим вычислительное устройство, усилители, преобразователи и источник питания, каждый волновод проходит через соответствующую звукоизолирующую вставку в кожухе теплообменника, при этом один конец каждого волновода расположен в точке контроля акустического шума теплообменника, а другой конец соединен с чувствительным элементом соответствующего акустического датчика, усилители и преобразователи объединены в блок обработки сигналов, каждый вход которого соединен с выходом соответствующего акустического датчика с помощью аналоговой линии связи, а выход блока обработки сигналов соединен с входом вычислительного устройства с помощью цифровой линии связи, при этом источник питания соединен с блоком обработки сигналов с помощью линии питания.

Кроме того, теплообменник имеет коллекторы, при этом каждая точка контроля акустического шума может быть расположена на цилиндрической части соответствующего коллектора, и может быть выполнена в виде наплавки на поверхности соответствующего коллектора, объединенной с одним концом соответствующего волновода.

Кроме того, другой конец каждого волновода может быть соединен с чувствительным элементом соответствующего акустического датчика с помощью сварного и/или разъемного соединения.

Кроме того, акустические датчики и блок обработки сигналов расположены, преимущественно, в обслуживаемом помещении теплообменника.

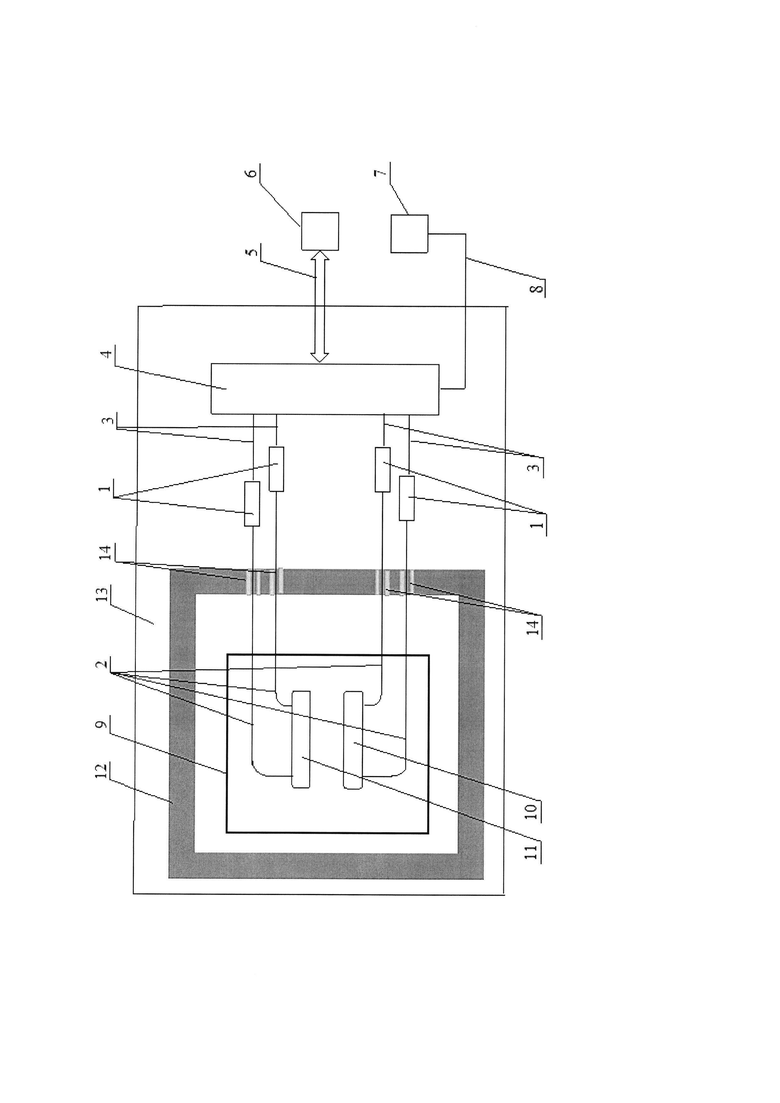

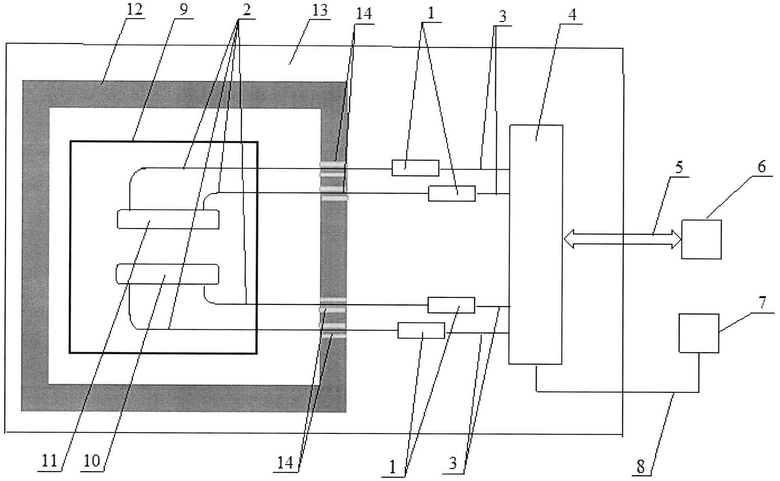

Изобретение поясняется чертежом, на фигуре которого представлена блок-схема системы контроля течи теплообменника системы пассивного отвода тепла акустическим методом.

Предложенная система контроля течи теплообменника системы пассивного отвода тепла акустическим методом содержит: акустические датчики 1; волноводы 2; аналоговые линии 3 связи; блок 4 обработки сигналов; цифровую (информационную) линию 5 связи; программно-технический комплекс (ПТК), включающий в себя вычислительное устройство 6 и источник 7 питания; линию 8 питания блока 4 обработки сигналов.

Теплообменник 9 имеет нижний коллектор 10 и верхний коллектор 11, при этом теплообменник 9 закрыт кожухом 12 (температура под кожухом 12 278,5°C). Теплообменник 9, заключенный в кожух 12, расположен в обслуживаемом помещении 13, которое является помещением свободного доступа. В кожухе 12 теплообменника 9 имеются проходки 14 (установлены и жестко зафиксированы в теле кожуха 12), выполненные в виде звукоизолирующих вставок, исполняющих роль акустического изолятора. В качестве акустического изолятора, дистанцирующего волноводы 2 между собой и отделяющего их от кожуха 12, могут быть использованы материалы типа каолиновой ваты, базальтовое волокно или иные подобные материалы, стойкие к воздействиям температуры и обладающие большим декрементом затухания акустических волн.

Точки контроля акустического шума теплообменника 9 расположены на цилиндрических частях (поверхностях) соответственно нижнего 10 и верхнего 11 коллекторов теплообменника 9. Такое расположение точек контроля акустического шума теплообменника 9 способствует повышению чувствительности системы к обнаружению малых течей. Каждая точка контроля акустического шума может быть выполнена в виде наплавки на поверхности соответствующего коллектора 10, 11, обеспечивающей акустический контакт с соответствующим волноводом 2. Количество точек контроля акустического шума, предпочтительно, равно четырем (две точки на нижнем коллекторе 10 и две точки на верхнем коллекторе 11), однако может быть и большее количество точек на соответствующем коллекторе 10, 11.

Каждый волновод 2 проходит через проходку 14 (через соответствующую звукоизолирующую вставку) таким образом, что один конец каждого волновода 2 расположен внутри кожуха 12, а другой конец выведен через проходку 14 в обслуживаемое помещение 13. В качестве волновода 2 используют, предпочтительно, калиброванные прутки из нержавеющей стали диаметром, например, 3-10 мм. Один конец каждого волновода 2 расположен в точке контроля акустического шума, т.е. имеет акустический контакт в соответствующей точке контроля благодаря объединению конца соответствующего волновода 2 с соответствующей точкой контроля (наплавка на поверхности соответствующего коллектора 10, 11 плавно переходит в соответствующий волновод 2). Другой конец каждого волновода акустически соединен с чувствительным элементом соответствующего акустического датчика 1. Акустический контакт каждого волновода 2 с чувствительным элементом акустического датчика 1 может быть выполнен, например, сварным соединением или, предпочтительно, разъемным соединением (возможен вариант, когда контакт одних волноводов 2 с соответствующим датчиком 1 выполнен сварным, а контакт других волноводов 2 с соответствующим датчиком 1 выполнен разъемным). Благодаря соединению акустических датчиков 1 с помощью волноводов 2 с точками контроля (с четырьмя или более точками), выполненными на поверхности коллекторов 10, 11 теплообменника 9, чувствительность системы существенно повышается и расширяется динамический диапазон контролируемых течей в сторону контроля малых течей.

Количество акустических датчиков 1, используемых в системе, равно количеству точек акустического контакта и, соответственно, количеству волноводов 2 (предпочтительно четыре датчика 1). При этом акустические датчики расположены в обслуживаемом помещении 13, например, около кожуха 12 теплообменника 9. Расположение датчиков 1 в обслуживаемом помещении позволяет оперативно осуществить соединение волноводов 2 с датчиками 1, а в случае повреждения контакта (разъединения) каких-либо волноводов 2 с датчиками 1 оперативно осуществить их соединение. В результате этого повышается оперативность монтажа элементов системы, повышается надежность эксплуатации системы и оперативность устранения неполадок, вызванных отсоединением контактов.

При трассировке волноводов 2 через проходки 14 в кожухе 12 теплообменника 9 в обслуживаемое помещение 13 обеспечивается отсутствие акустического контакта между волноводами 2 и кожухом 12, в результате чего отсутствуют потери акустического сигнала от точки контроля к датчику 1.

Выход каждого акустического датчика 1 соединен с входом блока 4 обработки сигналов с помощью аналоговой линии 3 связи. При этом блок 4 обработки сигналов расположен в обслуживаемом помещении 13 в непосредственной близости от акустических датчиков 1, что позволяет существенно уменьшить длину аналоговых линий 3 связи и за счет этого увеличить чувствительность и улучшить технологичность монтажа аналоговых линий 3 связи.

Блок 4 обработки сигналов выполнен в виде единого самостоятельного блока, который конструктивно объединяет в себе набор усилителей и преобразователей. Усилители и преобразователи, входящие в блок 4, могут быть выполнены либо в самостоятельном исполнении, либо в виде усилительно-преобразовательных модулей, обеспечивающих усиление аналоговых сигналов, их фильтрацию и преобразование аналоговых сигналов в цифровую форму. Блок 4 обеспечивает выполнение функций принятия сигналов от акустических датчиков 1 и передачи их в цифровой форме к вычислительному устройству 6. Объединение усилителей и преобразователей (усилительно-преобразовательных модулей) в единый конструктивный блок 4 позволяет снизить влияние электромагнитных помех (повысить помехоустойчивость) и, как следствие, повысить защищенность, надежность и чувствительность элементов системы.

Выход блока 4 обработки сигналов соединен с входом вычислительного устройства 6 ПТК с помощью цифровой линии 5 связи. В качестве вычислительного устройства 6 могут использовать, например, персональный компьютер, ноутбук, промышленный компьютер, суперкомпьютер, либо иное вычислительное устройство со специальным программным обеспечением. При этом вычислительное устройство 6 расположено территориально удаленно от обслуживаемого помещения 13, а цифровая линия 5 связи способна передать без искажения (без ослабления сигнала) на любое расстояние цифровой сигнал от блока 4 на вычислительное устройство 6 для реализации алгоритма работы системы в неискаженном виде.

Источник питания 7 соединен с цепями питания блока 4 обработки сигналов с помощью линии 8 питания. При этом источник питания может находиться на любом расстоянии от блока 4 и может обеспечить его постоянное автономное питание.

Предложенная система работает следующим образом. В штатном режиме функционирования системы волноводы 2 передают акустический шум с мест их установок на чувствительные элементы акустических датчиков 1, которые преобразуют акустические шумы контролируемого оборудования в электрические сигналы. Далее электрические сигналы передаются к входам блока 4 обработки сигналов посредством аналоговых линий 3 связи. В блоке 4 обработки сигналов пришедшие электрические сигналы усиливаются, фильтруются и преобразуются в напряжение постоянного тока, пропорциональное среднеквадратичному значению амплитуды сигналов, которые затем преобразуются в цифровую форму и передаются без искажения по цифровой (информационной) линии 5 связи в территориально удаленное от помещения 13 теплообменника 9 место размещения вычислительного устройства 6 для дальнейшей обработки.

Факт течи (разгерметизации) теплообменника 9 признается установленным, если хотя бы в одной точке контроля акустического шума теплообменника 9 величина сигнала в течение заданного времени значимо при требуемой достоверности вывода, превысит величину сигнала, зафиксированного системой в начале ее эксплуатации и в отсутствии течи.

Техническое решение по размещению всех электронных компонентов системы в обслуживаемом помещении 13 позволяет исключить воздействие на них деструктивных факторов. Своевременный доступ к техническим средствам системы для проведения технического обслуживания и метрологического обеспечения позволяет повысить надежность эксплуатации системы в целом.

Техническое решение по объединению усилителей, преобразователей (усилительно-преобразовательных модулей) в единый самостоятельный конструктив - блок 4 обработки сигналов, и наличие линии 8 его питания придают блоку 4 обработки сигналов новое свойство - автономность, позволяющая разместить блок 4 в непосредственной близости к датчикам 1, что уменьшает длину аналоговых линий 3 связи и, за счет этого, уменьшается ослабление сигнала в них, передаваемого от датчиков 1 на блок 4.

Техническое решение по замене длинной аналоговой линии 3 связи акустических датчиков 1 на комбинированную линию связи, состоящую из существенно (в разы) укороченных аналоговых линий 3 связи и цифровую линию 5 связи, в которой не происходит ослабление сигналов, позволяет передавать сигналы на любые расстояния с выхода блока 4 обработки на вход вычислительного устройства 6 для реализации алгоритма работы системы по определению величины и места течи в неискаженном виде. Наличие до четырех (или более) акустических датчиков 1 позволяет дополнительно (в разы) увеличить чувствительность системы к обнаружению малых течей и обеспечить выполнение требований по величине обнаружения течи - 1 л/мин по конденсату.

Такая организация элементов предложенной системы и их связей между собой увеличивает чувствительность системы к обнаружению малых течей и этим расширяет динамический диапазон контролируемых величин течей теплоносителя (в сторону контроля малых течей), улучшает технологичность прокладывания аналоговых линий 3 связи, а также снижает стоимость системы в целом за счет использования меньшего количества дорогостоящей кабельной продукции для изготовления аналоговых линий 3 связи. Кроме того, использование предложенной системы позволяет расширить перечень оборудования реакторной установки, контроль течей которого необходимо осуществлять в процессе работы реакторной установки, за счет объединения усилителей, преобразователей (усилительно-преобразовательных модулей) в единый конструктивный блок 4, который может быть расположен в непосредственной близости от акустических датчиков 1, за счет использования коротких аналоговых линий 3 связи, соединяющих блок 4 с датчиками 1, за счет использования волноводов, проходящих через звукоизолирующие вставки, и за счет использования цифровой линии 5 связи, имеющей любую длину и соединяющей блок 4 с вычислительным устройством 6.

Техническая реализуемость предложенной системы обосновывается выполненными расчетами и экспериментами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система акустического контроля течи трубопровода АЭС | 2019 |

|

RU2709474C1 |

| Канал измерительный акустический | 2021 |

|

RU2760604C1 |

| Система контроля течи теплообменника системы пассивного отвода тепла влажностным методом | 2019 |

|

RU2713918C1 |

| Система влажностного контроля течи трубопровода АЭС | 2019 |

|

RU2716281C1 |

| Система контроля течи оборудования второго контура в помещениях водо-водяного энергетического реактора | 2021 |

|

RU2753422C1 |

| Система контроля концентрации водорода и кислорода в газовых средах | 2023 |

|

RU2802540C1 |

| Канал измерительный влажностный | 2021 |

|

RU2756850C1 |

| Широкодиапазонный измеритель силы постоянного тока | 2024 |

|

RU2839568C1 |

| СИСТЕМА ВЛАЖНОСТНОГО КОНТРОЛЯ ТЕЧИ ТРУБОПРОВОДА АЭС | 2004 |

|

RU2271045C1 |

| КОМПЛЕКС ЭЛЕКТРООБОРУДОВАНИЯ СИСТЕМЫ УПРАВЛЕНИЯ И ЗАЩИТЫ ЯДЕРНЫХ РЕАКТОРОВ | 2014 |

|

RU2574289C2 |

Изобретение относится к области атомной энергетики. Система контроля течи теплообменника пассивного отвода тепла акустическим методом содержит волноводы, акустические датчики, соединенные аналоговыми линиями связи с программно-техническим комплексом, включающим вычислительное устройство, усилители, преобразователи и источник питания. Каждый волновод проходит через соответствующую звукоизолирующую вставку в кожухе теплообменника. Один конец каждого волновода расположен в точке контроля акустического шума теплообменника. Другой конец соединен с чувствительным элементом соответствующего акустического датчика, усилители и преобразователи объединены в блок обработки сигналов, каждый вход которого соединен с выходом соответствующего акустического датчика с помощью аналоговой линии связи. Выход блока обработки сигналов соединен с входом вычислительного устройства с помощью цифровой линии связи. Источник питания соединен с блоком обработки сигналов с помощью линии питания. Изобретение позволяет повысить чувствительность системы и надежность ее эксплуатации. 4 з.п. ф-лы, 1 ил.

1. Система контроля течи теплообменника пассивного отвода тепла акустическим методом, содержащая волноводы, акустические датчики, соединенные аналоговыми линиями связи с программно-техническим комплексом, включающим вычислительное устройство, усилители, преобразователи и источник питания, характеризующаяся тем, что каждый волновод проходит через соответствующую звукоизолирующую вставку в кожухе теплообменника, при этом один конец каждого волновода расположен в точке контроля акустического шума теплообменника, а другой конец соединен с чувствительным элементом соответствующего акустического датчика, усилители и преобразователи объединены в блок обработки сигналов, каждый вход которого соединен с выходом соответствующего акустического датчика с помощью аналоговой линии связи, а выход блока обработки сигналов соединен с входом вычислительного устройства с помощью цифровой линии связи, при этом источник питания соединен с блоком обработки сигналов с помощью линии питания.

2. Система по п. 1, характеризующаяся тем, что теплообменник имеет коллекторы, при этом каждая точка контроля акустического шума расположена на цилиндрической части соответствующего коллектора.

3. Система по п. 2, характеризующаяся тем, что каждая точка контроля акустического шума выполнена в виде наплавки на поверхности соответствующего коллектора, объединенной с одним концом соответствующего волновода.

4. Система по п. 1, характеризующаяся тем, что другой конец каждого волновода соединен с чувствительным элементом соответствующего акустического датчика с помощью сварного и/или разъемного соединения.

5. Система по п. 1, характеризующаяся тем, что акустические датчики и блок обработки сигналов расположены в обслуживаемом помещении теплообменника.

| МОРОЗОВ С.А | |||

| и др | |||

| "Разработка системы акустического контроля течей", Атомная энергия, т.103, вып.6, декабрь 2017, с.342-347 | |||

| Способ изготовления стеклянных дротов для елочных украшений | 1939 |

|

SU60721A1 |

| СИСТЕМА ВЛАЖНОСТНОГО КОНТРОЛЯ ТЕЧИ ТРУБОПРОВОДА АЭС | 2004 |

|

RU2271045C1 |

| Устройство для контроля герметичности технологического канала ядерного реактора | 1984 |

|

SU1207311A1 |

| Машина объемного действия | 1980 |

|

SU987166A2 |

Авторы

Даты

2020-06-03—Публикация

2019-11-15—Подача