[0001] Варианты осуществления настоящего раскрытия относятся к преобразователям температуры производственного процесса и, более конкретно, к компенсации измерений температуры, выполняемых преобразователем температуры, за время отклика измерения температуры.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0002] Производственные процессы используются при изготовлении и транспортировке многих типов материалов. В таких системах часто требуется измерять различные параметры в процессе. Одним таким параметром является температура технологической среды.

[0003] Преобразователи температуры производственного процесса обычно измеряют температуру технологической среды использованием датчика температуры и передают измеренную температуру в требуемое место, например, в диспетчерскую. Такие преобразователи температуры обычно изолируют датчик температуры от технологической среды, чтобы защитить датчик температуры и связанную с ним электронику от условий процесса, которые могут повредить датчик, и/или отрицательно повлиять на измерение температуры.

[0004] Некоторые преобразователи температуры размещают датчик температуры внутри термокармана. Датчик температуры устанавливается в термокарман через открытый конец. Герметичный конец термокармана вставляется в технологическую среду. Это позволяет датчику температуры измерять температуру технологической среды через термокарман, не подвергаясь непосредственному воздействию технологической среды. Таким образом, датчик температуры может быть вставлен в технологическую среду, обеспечивая защиту от жестких условий, которые могут повредить датчик.

[0005] Другие преобразователи температуры измеряют температуру технологической среды, избегая любого вмешательства в процесс. Такие не интрузивные преобразователи температуры обычно размещают датчик температуры в контакте с внешней поверхностью стенки технологической камеры, содержащей технологическую среду, такой как внешняя поверхность трубы, содержащей технологическую среду. Датчик температуры измеряет температуру технологической среды через стенку технологической камеры.

[0006] Преобразователи температуры испытывают задержку в обнаружении изменения температуры технологической среды, которое вызвано, по меньшей мере, частично, необходимостью сообщения температуры через стенку термокармана или стенку технологической камеры. Для некоторых применений, таких как те, в которых время измерения температуры является критическим для управления процессом, такая задержка в измерении температуры может быть неприемлемой.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0007] Варианты осуществления настоящего раскрытия относятся к преобразователям температуры производственного процесса для измерения температуры технологической среды и способам измерения температуры технологической среды с использованием преобразователя температуры производственного процесса. Некоторые варианты осуществления преобразователя температуры включают в себя блок определения температуры, схему компенсации и выходную схему. Блок определения температуры включает датчик температуры процесса, который отделен от технологической среды изолирующей стенкой. Блок определения температуры выполнен с возможностью выработки сигнала температуры, который указывает температуру технологической среды на основании выходного сигнала температуры процесса от датчика температуры процесса во время измерения температуры. Схема компенсации выполнена с возможностью компенсации сигнала температуры за время отклика измерения температуры на изменение температуры технологической среды и выдачи скомпенсированного сигнала температуры. Выходная схема выполнена с возможностью выработки выходной температуры как функции скомпенсированного сигнала температуры, соответствующего температуре технологической среды.

[0008] В некоторых вариантах осуществления способа, измерение температуры технологической среды выполняется с использованием блока определения температуры, включая измерение температуры технологической среды через изолирующую стенку с использованием датчика температуры процесса. Сигнал температуры выдается в ответ на измерение температуры с использованием блока определения температуры. Сигнал температуры компенсируется за время отклика измерения температуры, и генерируется компенсированный сигнал температуры, в котором время отклика измерения температуры уменьшается или исключается с использованием схемы компенсации. Выходная температура создается как функция скомпенсированного сигнала температуры с использованием выходной схемы преобразователя.

[0009] Это краткое изложение предоставлено для ознакомления с выбором идей в упрощенной форме, которые дополнительно описаны ниже в подробном описании. Это краткое изложение не предназначено как для идентификации ключевых или существенных признаков заявленного объекта изобретения, так и не предназначено для использования в качестве определения объема заявленного объекта изобретения. Заявленный объект изобретения не ограничивается реализациями, которые решают любые или все недостатки, отмеченные в предпосылках изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

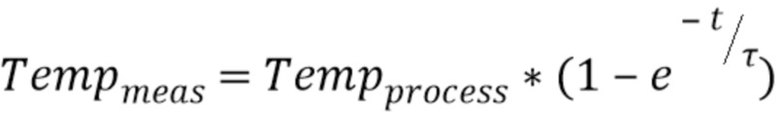

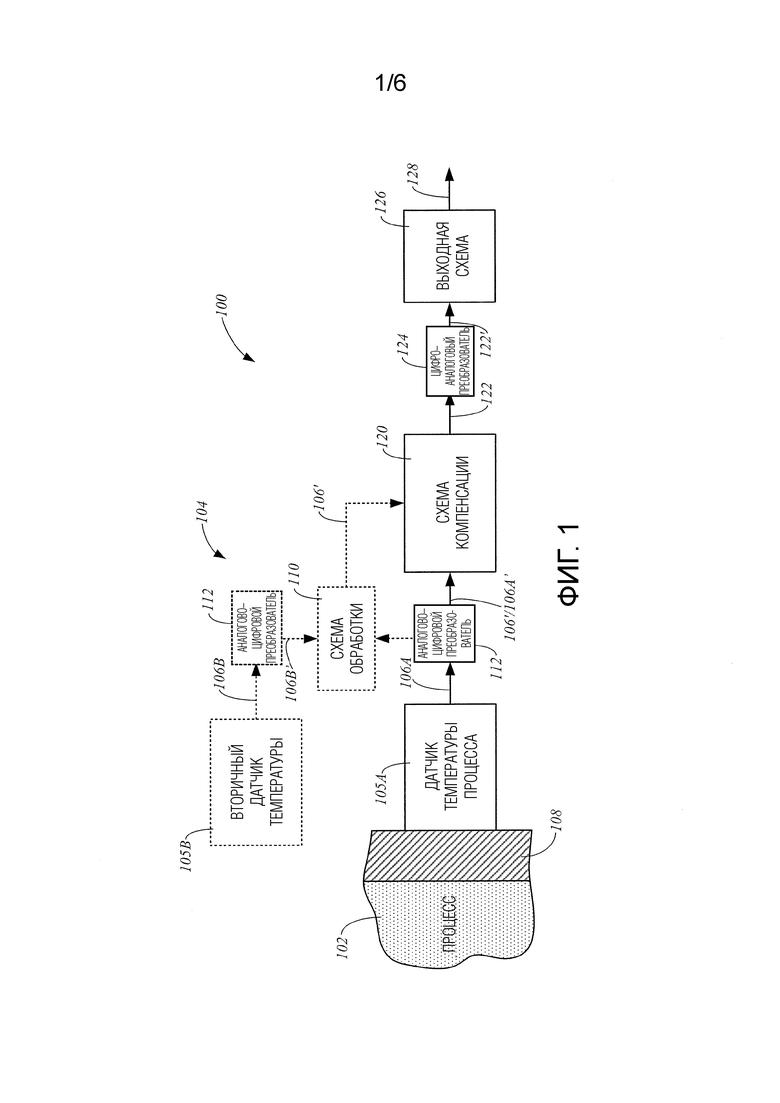

[0010] Фиг.1 представляет собой упрощенную блок-схему преобразователя температуры производственного процесса в соответствии с одним или несколькими вариантами осуществления настоящего раскрытия, взаимодействующего с процессом.

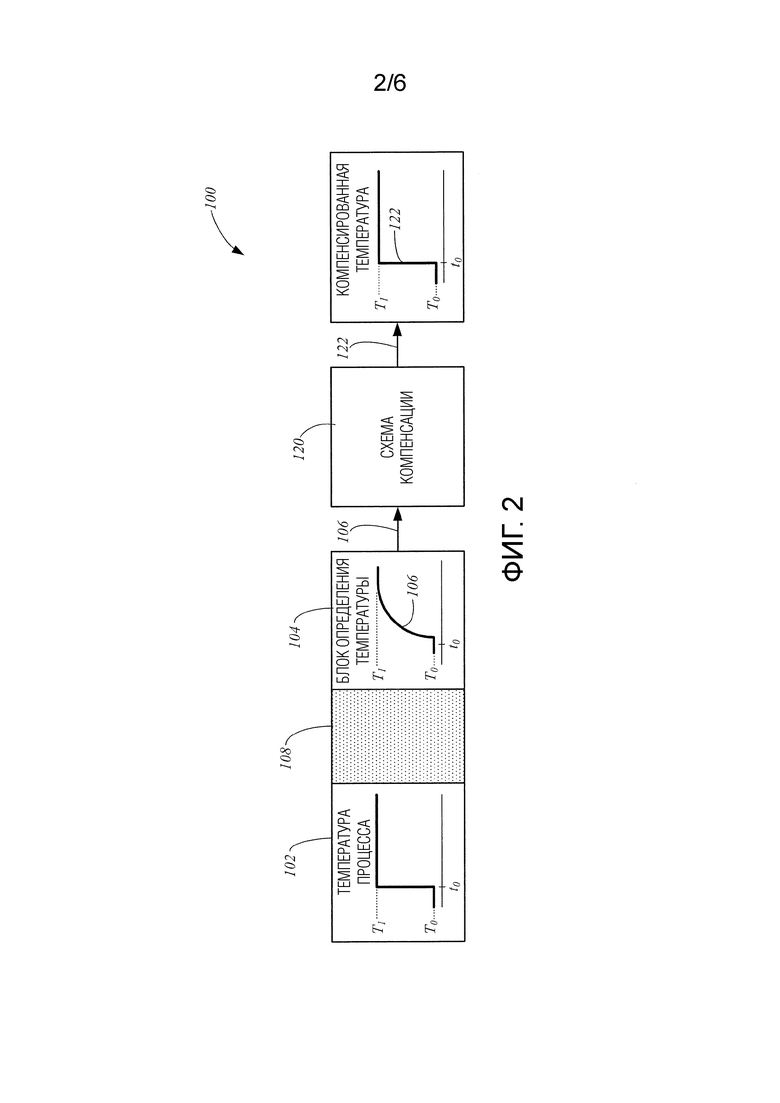

[0011] Фиг.2 представляет собой упрощенную блок-схему, иллюстрирующую пример осуществления обработки сигнала, выполняемую схемой компенсации преобразователя температуры производственного процесса, в соответствии с вариантами осуществления настоящего раскрытия.

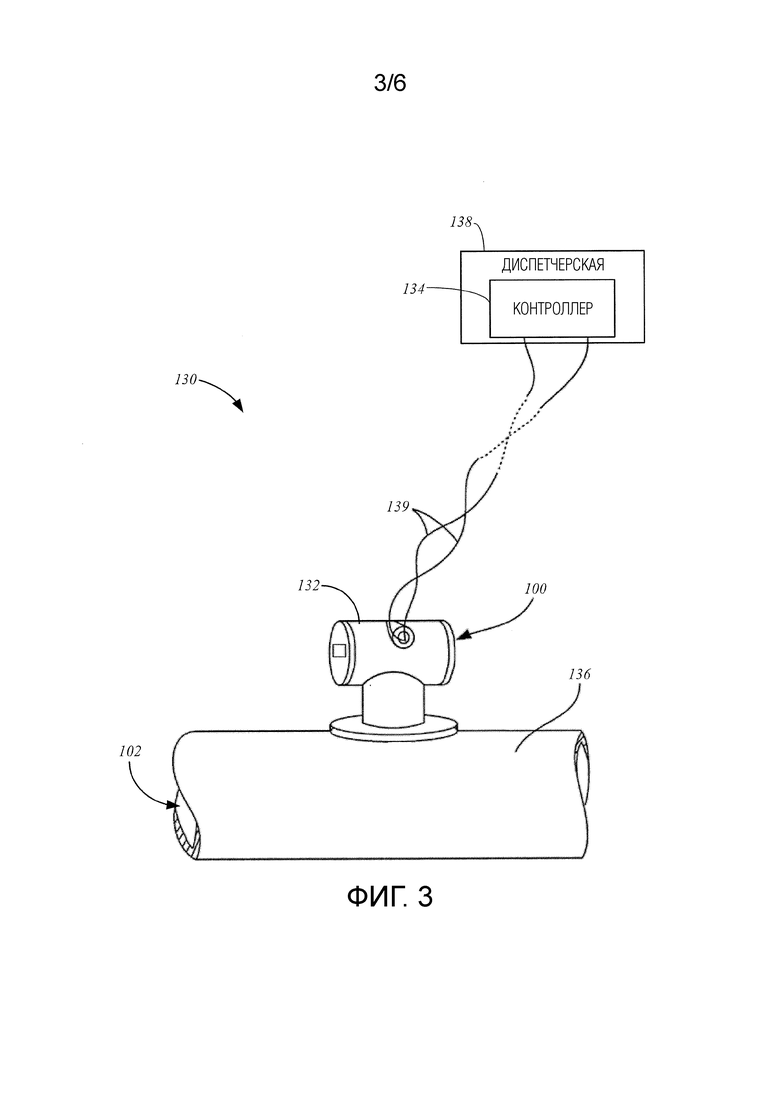

[0012] Фиг.3 представляет собой упрощенную схему, показывающую пример осуществления системы управления производственным процессом, включающую в себя преобразователь температуры, выполненный с возможностью определения температуры технологической среды, в соответствии с вариантами осуществления настоящего раскрытия.

[0013] Фиг.4 представляет собой упрощенный вид сечения участка блока определения температуры в термокармане преобразователя температуры в соответствии с примером осуществления настоящего раскрытия.

[0014] Фиг.5 представляет собой упрощенный схематичный вид блока определения температуры примера осуществления не интрузивного преобразователя температуры, который расположен внешне от технологической камеры, в соответствии с примером осуществления настоящего раскрытия.

[0015] Фиг.6 представляет собой график, иллюстрирующий пример осуществления коррекции, которая должна применяться к измерению температуры по отношению к скорости измерения изменения для ступенчатого входа, в соответствии с вариантами осуществления настоящего раскрытия.

ПОДРОБНОЕ ОПИСАНИЕ ИЛЛЮСТРАТИВНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0016] Варианты осуществления настоящего раскрытия описываются более полно ниже со ссылкой на прилагаемые чертежи. Элементы, которые обозначаются с использованием одинаковых или аналогичных ссылочных символов, ссылаются на одинаковые или аналогичные элементы. Варианты осуществления настоящего раскрытия могут, однако, быть воплощены во многих различных формах и не должны истолковываться как ограниченные вариантами осуществления, изложенными здесь. Скорее, эти варианты осуществления предусмотрены для того, чтобы это раскрытие было полным и завершенным и полностью передавало объем настоящего раскрытия специалистам в данной области техники.

[0017] Конкретные детали приведены в последующем описании, чтобы обеспечить полное понимание вариантов осуществления. Однако, рядовому специалисту в данной области техники будет понятно, что варианты осуществления могут быть осуществлены на практике без этих конкретных деталей. Например, контуры, системы, сети, процессы, каркасы, опоры, соединители, двигатели, процессоры и другие компоненты могут не отображаться или показываться в форме блок-схемы, чтобы не затенять варианты осуществления ненужными подробностями.

[0018] Терминология используется здесь только для цели описания конкретных вариантов осуществления, а не направлена на то, чтобы ограничивать настоящее раскрытие. Как использовано здесь, формы "a", "an" and "the" единственного числа предполагают также включение форм множественного числа, если в контексте не будет явно указано иное. Должно быть дополнительно понятно, что термин "содержит" и/или "содержащий", когда используется в этом описании, указывает на наличие изложенных признаков, целых частей, этапов, действий, элементов и/или компонентов, но не исключает наличия или добавления одного или более других признаков, целых частей, этапов, действий, элементов, компонентов и/или их групп.

[0019] Следует понимать, что когда элемент упоминается как "связанный", "соединенный" или "прикрепленный" к другому элементу, он может быть напрямую связан, соединен или прикреплен к другому элементу, или он может быть косвенно связан, соединен или прикреплен к другому элементу, где могут присутствовать промежуточные или вспомогательные элементы. В отличие от этого, когда элемент называется "напрямую соединенным", "напрямую связанным", или "напрямую прикрепленным" к другому элементу, тогда не существует никаких промежуточных элементов. Чертежи, иллюстрирующие прямые соединения, связи или прикрепления между элементами, также включают в себя варианты осуществления, в которых элементы косвенно соединены, связаны или прикреплены друг к другу.

[0020] Следует понимать, что хотя термины "первый", "второй" и т.д. могут использоваться здесь для описания различных элементов, эти элементы не должны ограничиваться этими терминами. Эти термины используются только для различения одного элемента от другого. Таким образом, первый элемент может быть назван вторым элементом без отклонения от идей настоящего раскрытия.

[0021] Если не определено иным образом, все термины (включая технические и научные термины), использованные в материалах настоящей заявки, имеют то же самое значение, широко известное рядовым специалистам в области техники, к которой относится настоящее раскрытие. Далее будет понятно, что термины, такие как те, которые определены в обычно используемых словарях, должны интерпретироваться как имеющие значение, которое соответствует их значению в контексте соответствующего уровня техники, и не будут интерпретироваться в идеализированном или чрезмерно формальном смысле, если только прямо не определено здесь.

[0022] Варианты осуществления настоящего раскрытия также могут быть описаны с использованием иллюстраций структурных схем и блок-схем. Несмотря на то, что структурная схема может описывать операции как многостадийный процесс, многие из операций могут выполняться параллельно или одновременно. В дополнение, порядок операций может быть переорганизован. Процесс завершается, когда его операции завершены, но могут иметь место дополнительные этапы, не включенные в фигуру или описанные здесь.

[0023] Варианты осуществления настоящего раскрытия направлены на компенсацию измерений температуры промышленным преобразователем температуры для улучшения времени отклика измерений температуры. Обычно это достигается путем компенсации сигнала температуры, создаваемого датчиком температуры, который является функцией температуры технологической среды, из за задержек в измерениях температуры, связанных с отделением датчика температуры от технологической среды изолирующей стенкой, и других факторов. Улучшенное время отклика преобразователя температуры может повысить эффективность процесса и позволяет, предпочтительно, использовать преобразователь температуры в процессах, где необходимы высокоскоростные измерения температуры.

[0024] Фиг.1 представляет собой упрощенную блок-схему промышленного преобразователя температуры, в целом, обозначенного как 100, образованного в соответствии с одним или несколькими вариантами осуществления настоящего раскрытия, взаимодействующего с технологической средой 102. В некоторых вариантах осуществления, технологическая среда 102 включает в себя производственный процесс, который содержит материал, такой как текучая среда, движущаяся по трубам и резервуарам, для преобразования менее ценных материалов в более ценные и полезные продукты, такие как нефть, химикаты, бумага, продукты питания и т.д. Например, нефтеперерабатывающий завод выполняет производственные процессы, которые могут перерабатывать сырую нефть в бензин, мазут и другие нефтепродукты. В системах управления производственными процессами используются технологические устройства, такие как измерительные преобразователи, в качестве измерительных инструментов для определения и измерения параметров процесса, таких как давление, расход, температура, уровень и другие параметры, в сочетании, например, с контрольными устройствами, такими как клапаны, насосы и двигатели, для контроля потока материалов при их обработке.

[0025] В некоторых вариантах осуществления, преобразователь 100 температуры включает в себя блок 104 определения температуры, который выполнен с возможностью определения величины температуры технологической среды 102 и вывода сигнала измеренной температуры, в целом, обозначенного 106, который указывает температуру технологической среды 102. В некоторых вариантах осуществления, блок 104 включает в себя один или несколько датчиков температуры, в целом, обозначенных 105, которые используются для измерения температуры технологической среды 102. Один или несколько датчиков 105 температуры могут принимать любую подходящую форму. Например, каждый из датчиков 105 может включать в себя термопару, резистивный температурный детектор, термистор и/или другое подходящее устройство для измерения температуры.

[0026] В некоторых вариантах осуществления, блок 104 включает в себя, по меньшей мере, один датчик 105А температуры процесса (в дальнейшем "датчик 105А температуры"), который отделен от технологической среды 102 изолирующей стенкой 108, которая входит в контакт с технологической средой 102 и изолирует датчик 105А от технологической среды 102. Как описано ниже, изолирующая стенка 108 может быть компонентом преобразователя 100 температуры (например, стенкой термокармана), или стенкой технологической камеры (например, трубы, резервуара и т.д.), содержащей технологическую среду 102, например. В некоторых вариантах осуществления, изолирующая стенка 108 представляет собой оболочку или стенку датчика 105A температуры или другой корпус. Датчик 105А выполнен с возможностью выработки сигнала 106А температуры, который является функцией температуры технологической среды 102, которая передается через стенку 108. В некоторых вариантах осуществления, сигнал 106 температуры генерируется блоком 104 с использованием только сигнала 106A температуры, генерируемого одним или несколькими датчиками 105A температуры процесса, например, когда преобразователь 100 температуры использует термокарман, как описано ниже.

[0027] В некоторых вариантах осуществления, блок 104 определения температуры включает в себя один или несколько вторичных датчиков 105B температуры (в дальнейшем "вторичный датчик 105B температуры") и схему 110 обработки, которые иллюстрированы в виде пунктирных линий. Схема 110 обработки может содержать аналоговую схему и/или цифровую схему. В некоторых вариантах осуществления, схема 110 обработки представляет один или несколько процессоров, которые выполнены с возможностью выполнения инструкций, которые могут храниться локально в памяти схемы 110 обработки или в памяти, которая является удаленной от преобразователя 100, для выполнения одной или нескольких функций описанных здесь.

[0028] Датчик 105B температуры выполнен с возможностью вывода сигнала 106B температуры, который обрабатывается вместе с сигналом 106A температуры схемой 110 обработки для оценки температуры технологической среды 102. В некоторых вариантах осуществления, сигнал 106B температуры может указывать на условия окружающей среды, которым подвергается изолирующая стенка 108 и/или другой компонент преобразователя 100. В некоторых вариантах осуществления, схема 110 обработки обрабатывает сигналы 106A и 106B температуры для создания сигнала 106 температуры, представляющего температуру, измеренную блоком 104. Как правило, вторичный датчик 105B температуры и схема 110 обработки используются с не интрузивными преобразователями 100 температуры, как описано ниже.

[0029] В некоторых вариантах осуществления, преобразователь 100 представляет собой аналоговое устройство, в котором сигналы 106, 106A и/или 106B (если присутствуют) температуры являются аналоговыми сигналами. В некоторых вариантах осуществления, преобразователь 100 температуры включает в себя один или несколько аналого-цифровых преобразователей (АЦП) 112, которые оцифровывают аналоговые сигналы температуры в цифровой сигнал температуры (например, 106', 106A', 106B') для обработки схемами преобразователя в цифровой области, как показано на фиг. 1. В некоторых вариантах осуществления используются отдельные АЦП 112, как показано на фиг.1. В некоторых вариантах осуществления один АЦП 112 может использоваться с входными сигналами (например, 106А и 106В), мультиплексированными в него.

[0030] Передача температуры технологической среды 102 через изолирующую стенку 108 задерживает передачу изменения температуры в среде 102 к датчику 105А температуры. Как результат, период времени должен пройти до того, как изменение температуры среды 102 будет измерено датчиком 105A, и измеренная температура, представленная сигналом 106 температуры, укажет изменение температуры. Эта задержка в измерении температуры соответствует времени отклика измерения температуры, которое может зависеть от одной или нескольких переменных, таких как материал, образующий изолирующую стенку 108, толщина изолирующей стенки 108, масса изолирующей стенки 108, теплопроводность изолирующей стенки 108, температура окружающей среды, которой подвергается изолирующая стенка 108, и/или другие переменные.

[0031] Эффекты задержки при измерении температуры технологической среды 102 включают в себя ограничение ширины полосы измерения. В частности, задержка действует как фильтр низких частот, частота отсечки которого падает в ответ на увеличение задержки или уменьшение времени отклика. В результате, изменения температуры технологической среды 102, происходящие на частоте, которая выше частоты отсечки, становятся не обнаруживаемыми посредством блока 104 определения температуры. Варианты осуществления настоящего раскрытия работают для уменьшения или устранения задержки измерения температуры посредством уменьшения "воспринимаемого" времени отклика измерения температуры или посредством уменьшения влияния времени отклика измерения температуры, тем самым, уменьшая частоту отсечки и потерю потенциально ценной информации.

[0032] В некоторых вариантах осуществления, преобразователь 100 температуры включает в себя схему 120 компенсации, которая выполнена с возможностью обработки сигнала 106 температуры, выводимого блоком 104 определения температуры, для компенсации сигнала 106 температуры или измерения температуры, указанного сигналом 106 температуры для времени отклика измерения температуры, и вывода компенсированного сигнала 122 температуры, который более точно представляет текущую температуру технологической среды 102. Таким образом, в некоторых вариантах осуществления, схема 120 компенсации компенсирует сигнал 106 температуры, который генерируется на основе сигнала 106А температуры, выводимого от датчика 105А температуры процесса. В других вариантах осуществления, схема 120 компенсации компенсирует сигнал 106 температуры, выводимый схемой 110 обработки, который основан на сигнале 106A температуры, выводимом от датчика 105A температуры, и сигнале 106B температуры, выводимом от датчика 105B температуры.

[0033] Фиг.2 представляет собой упрощенную блок-схему, иллюстрирующую пример осуществления обработки сигнала, выполняемой схемой 120 компенсации. Например, когда ступенчатое изменение температуры в технологической среде 102 происходит в момент времени t0, например, увеличение от температуры T0 до температуры T1, как указано на диаграмме в рамке, представляющей технологическую среду 102, перед изменением температуры, возникает задержка, измеряемая блоком 104 определения температуры. Эта задержка указана на графике, представляющем измерение температуры, указанное сигналом 106, который представлен в прямоугольнике, представляющем блок 104 определения температуры. Время отклика измерения температуры, вызывающее задержку между температурой, указанной сигналом 106 температуры, и фактической температурой технологической среды 102, обусловлено, по меньшей мере, частично, необходимостью сообщения об изменении температуры через изолирующую стенку 108. Другие факторы также могут влиять на медленное время отклика измерения температуры. Схема 120 компенсации компенсирует сигнал 106 для существенного устранения или уменьшения времени отклика измерения температуры, так что сигнал 122 скомпенсированной температуры, по существу, соответствует фактической температуре рабочей среды, как указано в прямоугольнике, представляющем сигнал 122 скомпенсированной температуры.

[0034] Схема 120 компенсации может содержать аналоговую схему и/или цифровую схему. В некоторых вариантах осуществления, схема 120 компенсации представляет один или несколько процессоров, которые выполнены с возможностью выполнения инструкций, которые могут храниться локально в памяти схемы 120 компенсации или в памяти, которая является удаленной от преобразователя 100, для выполнения одной или нескольких функций описанных здесь. В некоторых вариантах осуществления, сигнал 122 скомпенсированной температуры является цифровым сигналом, и преобразователь 100 температуры включает в себя цифро-аналоговый преобразователь (ЦАП) 124, который преобразует сигнал 122 скомпенсированной температуры в аналоговый сигнал 122' скомпенсированной температуры.

[0035] В некоторых вариантах осуществления, преобразователь 100 температуры включает в себя выходную схему 126, которая принимает сигнал 122 скомпенсированной температуры и генерирует выходной сигнал 128 температуры как функцию сигнала 122 скомпенсированной температуры. В некоторых вариантах осуществления, выходная схема 126 вырабатывает выходной сигнал 128 температуры в соответствии с требуемым протоколом передачи данных.

[0036] Фиг.3 представляет собой упрощенную схему, показывающую пример осуществления системы 130 управления производственным процессом, включающей в себя преобразователь 100 температуры, образованный в соответствии с одним или несколькими вариантами осуществления, описанными в данном документе. В некоторых вариантах осуществления, преобразователь 100 включает в себя корпус 132, который может содержать, например, схему 120 компенсации, выходную схему 126 и/или другие компоненты преобразователя, описанные в данном документе. В некоторых вариантах осуществления, выходная схема 126 выполнена с возможностью передачи выходного сигнала 128 температуры в подходящий контроллер 134, который использует выходной сигнал 128 температуры для управления аспектами технологической среды 102, такой как технологическая текучая среда, протекающая через технологическую камеру 136, такую как труба. В некоторых вариантах осуществления, контроллер 134 расположен удаленно от преобразователя 100 температуры, например, в удаленной диспетчерской 138, как показано на фиг.3.

[0037] В некоторых вариантах осуществления, выходная схема 126 подключена к контроллеру 134 через двухпроводной контур 139, как показано на фиг.3. В некоторых вариантах осуществления, двухпроводной контур 139 выполнен с возможностью передачи всей электрической мощности, необходимой для работы преобразователя 100 температуры. В некоторых вариантах осуществления, выходная схема 126 передает выходной сигнал 128 температуры по двухпроводному контуру 139 на контроллер 134 путем модуляции тока, который изменяется в пределах 4-20 миллиампер. В качестве альтернативы, выходная схема 126 может быть выполнена с возможностью беспроводной передачи выходного сигнала 128 температуры на контроллер 134 в двухточечной конфигурации, ячеистой сети или другой подходящей конфигурации с преобразователем 100 температуры, имеющим собственный источник питания.

[0038] Фиг.4 представляет собой упрощенный вид сечения участка блока 104 определения температуры в термокармане 140 преобразователя 100 температуры в соответствии с примерами осуществления настоящего раскрытия. Термокарман 140 включает в себя изолирующую стенку 108 и содержит датчик 105А температуры. Когда преобразователь 100 установлен на место, термокарман 140 проходит через стенку 142 технологической камеры 136, такой как технологическая труба (показана), резервуар или другая технологическая камера, для размещения термокармана 140 внутри технологической среды 102. В некоторых вариантах осуществления, датчик 105A температуры расположен на дистальном конце зонда 146 датчика, который размещает датчик 105A температуры в области 148 измерения температуры термокармана 140. Один пример осуществления термокармана преобразователя температуры раскрыт в патенте США № 9,188,490, который полностью включен в настоящее описание посредством ссылки.

[0039] Изолирующая стенка 108 термокармана 140 изолирует датчик 104 температуры от технологической среды 102. В некоторых вариантах осуществления, изолирующая стенка 108 представляет собой цилиндрическую или коническую стенку, которая окружает датчик 105А температуры. В некоторых вариантах осуществления, изолирующая стенка 108 выполнена из высокотеплопроводного материала, такого как латунь, сталь, медь или другой подходящий теплопроводящий материал. Такие материалы уменьшают время, необходимое для передачи (то есть проведения) температуры среды 102 к датчику 105А. Сигнал 108 температуры (фиг.1), выводимый датчиком 104 температуры, может передаваться другим компонентам преобразователя 100, таким как схема 120 компенсации, например, по проводам 149.

[0040] Фиг.5 представляет собой упрощенный схематичный вид блока 104 определения температуры примера осуществления не интрузивного преобразователя 100 температуры, который расположен внешне от технологической камеры 136 (например, трубы, резервуара и т.д.), в соответствии с вариантами осуществления настоящего раскрытия. Другой пример не интрузивного преобразователя температуры раскрыт в публикации США № 2015/0185085, которая полностью включена в настоящее описание посредством ссылки.

В некоторых вариантах осуществления, стенка 142 технологической камеры 136 образует изолирующую стенку 108, которая отделяет технологическую среду 102 от датчика 105А температуры (Tsensor), который размещается в контакте или в непосредственной близости от внешней поверхности 144 стенки 142, как показано на фиг.5. Датчик 105А температуры процесса выполняет измерение температуры технологической среды 102 через стенку 142, которая показана в виде трубы на фиг.5, посредством измерения температуры на внешней поверхности 144.

[0042] Тепловой поток смоделирован на фиг.5 с точки зрения электрических компонентов. В частности, температура технологической текучей среды показана как узловая точка 150 и связана с датчиком 105А температуры через тепловое полное сопротивление (Rpipe) трубы 136 или стенки 142, обозначенной схематично как резистор 154. Следует отметить, что тепловое полное сопротивление трубы 136 или стенки 142 может быть известно или благодаря материалу самой трубы 136 и или толщине стенки 142 трубы, так что подходящий параметр полного сопротивления может быть введен в схему блока 104, такую как схема 120 компенсации. Например, пользователь, конфигурирующий систему, может указать, что труба 136 изготовлена из нержавеющей стали, а стенка 142 имеет толщину 1/2 дюйма. Затем подходящие данные поиска в памяти могут быть доступны посредством схемы 120 компенсации, чтобы идентифицировать соответствующее тепловое полное сопротивление, которое соответствует выбранному материалу и толщине стенки. Кроме того, могут быть реализованы варианты осуществления, где материал трубы просто выбирается, и тепловое полное сопротивление может быть рассчитано на основе выбранного материала и выбранной толщины стенки. Независимо от этого, варианты осуществления настоящего раскрытия обычно используют сведения о тепловом сопротивлении материала трубы. Кроме того, в вариантах осуществления, где тепловое полное сопротивление материала трубы не может быть известно заранее, также возможно, что операция калибровки может быть обеспечена, когда известная температура технологической текучей среды подается в систему расчета температуры не инвазивной технологической текучей среды и тепловое полное сопротивление устанавливается в качестве параметра калибровки.

[0043] Как показано на фиг. 5, тепло также может течь от датчика 105A температуры наружу боковой стенки участка 154 хвостовика в окружающую среду, обозначенную позицией 156. Это схематически проиллюстрировано как тепловое полное сопротивление (R2) под ссылочной позицией 158. Тепловое полное сопротивление (R2) для окружающей среды может быть увеличено путем тепловой изоляции датчика 105А температуры.

[0044] Тепло также течет от внешней поверхности 144 трубы 136 через участок 154 хвостовика к корпусу 159 или другому месту, которое отстоит от трубы 136 через проводимость через участок 154 хвостовика. Корпус 159 содержит схему блока 104 определения температуры, например, схему 120 компенсации и выходную схему 126. Тепловое полное сопротивление участка 154 хвостовика (Rsensor) схематично показано ссылочной позицией 160. В некоторых вариантах осуществления, блок 104 определения температуры включает в себя датчик 105B температуры (Tterm), который соединен с клеммной колодкой или другим местом внутри корпуса 159 для измерения температуры клеммы. Тепло может течь от датчика 105B температуры в окружающую среду через тепловое полное сопротивление 164 (R1).

[0045] Когда температура технологической текучей среды изменяется, это повлияет как на показания от датчика 105A температуры, так и на показания от клеммы датчика 105B температуры, поскольку между ними существует жесткое механическое соединение (теплопроводность через участок 154 хвостовика) с относительно высокой теплопроводностью. То же самое применяется к температуре окружающей среды. Когда температура окружающей среды изменяется, это также повлияет на оба эти измерения, но в гораздо меньшей степени.

[0046] Для медленно меняющихся условий, расчет основного теплового потока может быть упрощен до:

[0047] Tcorrected=Tsensor + (Tsensor - Tterminal) * (Rpipe/Rsensor).

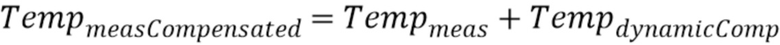

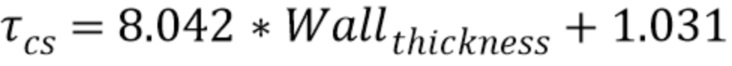

[0048] Как упомянуто выше, варианты осуществления схемы 120 компенсации работают для компенсации скорректированной температуры (Tcorrected), указанной сигналом 106 или 106’ температуры, для времени отклика измерения температуры, такого как время, необходимое для передачи температуры технологической среды 102 через изолирующую стенку 108 в форме стенки 142 трубы 136, а также другие материалы, такие как, например, оболочка датчика или другой материал датчика 105А. Как правило, это может быть аппроксимировано с использованием следующего уравнения первого порядка, в котором t представляет собой частоту обновления (например, 1 секунда или менее) измерения температуры (Tcorrected), а τ представляет собой постоянную времени компонентов, участвующих в измерении температуры.

[0049]  (1)

(1)

[0050] В некоторых вариантах осуществления, схема 120 компенсации применяет динамическую компенсацию к измерению температуры, зная постоянную времени и информацию о тенденции измерения температуры. Скорость изменения измерения может быть оценена по нескольким выборкам, чтобы обеспечить процент и направление коррекции, которое минимизирует шум выборки. Скорость изменения может быть разделена на экспоненциальный участок уравнения 1, чтобы обеспечить динамическую компенсацию измеренной температуры, как указано в уравнении 2.

[0051]  (2)

(2)

[0052] Компенсированное значение измерения температуры (TempmeasCompensated), которое представлено скомпенсированным сигналом 122 температуры (фиг.1), вычисляется посредством сложения измеренного значения температуры (Tempmeas), соответствующего сигналу 106 или 106 ' от блока 104 считывания со значением динамической компенсации (TempdynamicComp), как указано в уравнении 3. Задержка по времени, описанная выше между измеренной температурой (Tempmeas) и текущей температурой среды 102, удаляется или значительно уменьшается при компенсированном измерении температуры (TempmeasCompensated), как указано сигналом 122 на фиг.2.

[0053]  (3)

(3)

[0054] Фиг.6 представляет собой график, иллюстрирующий величину коррекции, которая должна применяться к измерению температуры по отношению к скорости измерения изменения для ступенчатого входа от 60°C до 120°C с 3-х минутной постоянной времени. Как показано на фиг.6, так как тенденция изменения при измерении температуры меньше, поэтому необходима и корректировка (TempdynamicComp).

Для не интрузивных преобразователей 100 температуры, таких как рассмотренные выше со ссылкой на фиг.5, должны быть известны параметры стенки 142 технологической камеры, которая образует изолирующую стенку 108, например, материала, образующего стенку 142, толщины стенки 142 и/или другие параметры стенки технологической камеры 142. Они могут быть установлены в преобразователе 100. В некоторых вариантах осуществления, такие параметры стенки 142 технологической камеры используются для определения постоянной времени для конкретной стенки 142 технологической камеры, через которую преобразователь 100 измеряет температуру технологической среды 102. Тестирование показало, что постоянная времени для каждого поддерживаемого материала трубы может быть аппроксимировано использованием линейного уравнения для любой толщины стенки трубы. Например, постоянная времени в минутах для углеродистой стали может быть рассчитана с использованием приведенного ниже уравнения 4.

[0056]  (4)

(4)

[0057] Постоянные времени для преобразователей 100, использующих термокарман, такой как термокарман 140, описанный выше со ссылкой на фиг. 4, могут быть рассчитаны аналогичным образом для определения величины коррекции (TempdynamicComp) измеренной температуры (Tempmeas), которая требуется.

[0058] Корректировки для вычисленных постоянных времени могут быть выполнены, если предоставляется дополнительная информация, такая как тип технологической среды, содержащейся в технологической камере 136, плотность технологической среды 102 и/или другая информация.

[0059] Понятно, что варианты осуществления настоящего раскрытия могут применяться для компенсации задержек во времени отклика других типов датчиков температуры. Например, время отклика резистивного датчика (RTD) температуры, используемого для компенсации холодного спая термопары, может быть скомпенсировано с использованием способов, описанных выше, например, когда температура окружающей среды быстро изменяется. Кроме того, поскольку RTD имеют более медленное время отклика, чем термопары, варианты осуществления настоящего изобретения могут использоваться для ускорения измерений, выполняемых RTD, имеющим, например, изолирующую стенку в форме наружной стенки RTD.

[0060] В некоторых вариантах осуществления, значения параметров, такие как постоянные времени, толщины стенок и/или другая информация, используемая схемой 120 компенсации, могут храниться в памяти, которая доступна для схемы 120 компенсации. В некоторых вариантах осуществления, значения параметров хранятся в одной или нескольких метках радиочастотной идентификации (RFID). В некоторых вариантах осуществления, такие RFID-метки прикрепляются к компенсируемому датчику температуры, изолирующей стенке (например, термокарману или технологической камере) или другому компоненту.

[0061] Несмотря на то, что настоящее изобретение было описано со ссылками на предпочтительные варианты осуществления, специалисты в данной области техники будут осознавать, что могут быть сделаны изменения по форме и содержанию, не выходя из сущности и объема изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЕНСАЦИЯ ИЗОЛИРУЮЩЕГО УЗЛА ПЕРЕДАТЧИКА ПРОЦЕССА | 2017 |

|

RU2717743C1 |

| СИСТЕМА ДЕТЕКТИРОВАНИЯ ВИБРАЦИИ В ТЕРМОКАРМАНЕ | 2014 |

|

RU2640897C2 |

| АВТОМАТИЧЕСКИ КОНФИГУРИРУЕМЫЙ ПЕРИФЕРИЙНЫЙ КОМПОНЕНТ ДАТЧИКА ДЛЯ ТЕХНОЛОГИЧЕСКОЙ КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНОЙ АППАРАТУРЫ | 2012 |

|

RU2613622C2 |

| УЗЕЛ АКУСТИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ ДЛЯ СОСУДА ПОД ДАВЛЕНИЕМ | 2012 |

|

RU2554157C2 |

| КОМПЕНСАЦИЯ ПАРАМЕТРА ПРОЦЕССА В ПЕРЕДАЮЩЕМ УСТРОЙСТВЕ ПРОЦЕССА | 2012 |

|

RU2596074C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ РАБОЧЕГО ДАВЛЕНИЯ С УЛУЧШЕННОЙ КОМПЕНСАЦИЕЙ ОШИБОК | 2000 |

|

RU2243518C2 |

| ДИАГНОСТИКА ПРОЦЕССА | 2004 |

|

RU2324171C2 |

| НЕИНТРУЗИВНАЯ СИСТЕМА РАСЧЕТА ТЕМПЕРАТУРЫ ТЕХНОЛОГИЧЕСКОЙ СРЕДЫ | 2016 |

|

RU2689280C1 |

| СПОСОБ И УСТРОЙСТВО С ОБРАТНОЙ СВЯЗЬЮ ДЛЯ ЭЛЕКТРОПНЕВМАТИЧЕСКОЙ УПРАВЛЯЮЩЕЙ СИСТЕМЫ | 2005 |

|

RU2393369C2 |

| ЗАПОЛНЕННЫЙ ТЕКУЧЕЙ СУБСТАНЦИЕЙ УДЛИНЕННЫЙ ДАТЧИК ДАВЛЕНИЯ | 2017 |

|

RU2696353C1 |

Изобретение относится к области измерительной техники и может быть использовано для измерения температуры производственного процесса. Заявлен преобразователь (100) температуры производственного процесса для измерения температуры технологической среды, который (102) включает в себя блок (104) измерения температуры, схему (120) компенсации и выходную схему (126). Блок определения температуры включает датчик (105А) температуры процесса, который отделен от технологической среды изолирующей стенкой (108). Блок (104) определения температуры выполнен с возможностью генерирования сигнала (122) температуры, который указывает температуру технологической среды (102) на основании выходного сигнала (106А) температуры процесса от датчика (105А) температуры процесса во время измерения температуры. Схема (120) компенсации выполнена с возможностью компенсации сигнала (106А) температуры за время отклика измерения температуры на изменение температуры технологической среды (102) и выдачи скомпенсированного сигнала (122) температуры. Выходная схема (126) выполнена с возможностью генерирования выходного сигнала (128) температуры как функции скомпенсированного сигнала (122) температуры, соответствующего температуре технологической среды (102). Технический результат - повышение точности получаемых данных. 3 н. и 15 з.п. ф-лы, 6 ил.

1. Преобразователь температуры производственного процесса для измерения температуры технологической среды, содержащейся в технологической камере, содержащий:

– блок определения температуры, включающий датчик температуры процесса, отделенный от технологической среды посредством изолирующей стенки, и

вторичный датчик температуры, выполненный с возможностью генерирования вторичного сигнала температуры;

при этом блок определения температуры выполнен с возможностью генерирования сигнала температуры, который указывает температуру технологической среды на основании сигнала температуры процесса, выводимого от датчика температуры процесса и вторичного датчика температуры во время измерения температуры;

– схему компенсации, выполненную с возможностью компенсации сигнала температуры за время отклика измерения температуры на изменение температуры технологической среды и выдачи скомпенсированного сигнала температуры; и

– выходную схему, выполненную с возможностью генерирования выходного сигнала температуры как функции скомпенсированного сигнала температуры, и

корпус, прикрепленный к внешней стороне технологической камеры и содержащий вторичный датчик температуры.

2. Преобразователь по п. 1, в котором:

– время отклика измерения температуры зависит, по меньшей мере, от одного свойства изолирующей стенки, выбранного из группы, состоящей из массы изолирующей стенки, теплопроводности изолирующей стенки и толщины изолирующей стенки; а также

– схема компенсации компенсирует сигнал температуры и выводит скомпенсированный сигнал температуры на основе, по меньшей мере, одного свойства изолирующей стенки.

3. Преобразователь по п. 1, в котором:

– изолирующая стенка образует стенку технологической камеры, а также

– датчик температуры процесса находится в контакте с внешней поверхностью изолирующей стенки.

4. Преобразователь по п. 3, в котором технологическая камера выбрана из группы, состоящей из трубопровода и резервуара.

5. Преобразователь по п. 3, в котором вторичный датчик температуры измеряет температуру клеммной колодки преобразователя, содержащегося в корпусе.

6. Преобразователь по п. 3, в котором:

– блок определения температуры включает в себя, по меньшей мере, один аналого–цифровой преобразователь, выполненный с возможностью преобразования сигнала температуры процесса в аналоговой форме в цифровой сигнал температуры процесса и для преобразования вторичного сигнала температуры в аналоговой форме в цифровой вторичный сигнал температуры;

– схема обработки выдает сигнал температуры в цифровой форме на основе цифрового сигнала температуры процесса и цифрового вторичного сигнала температуры; а также

– цифро–аналоговый преобразователь выполнен с возможностью преобразования скомпенсированного сигнала температуры в цифровой форме в аналоговый скомпенсированный сигнал температуры;

при этом выходная схема выполнена с возможностью генерирования выходного сигнала температуры как функции скомпенсированного сигнала температуры.

7. Преобразователь по п. 1, содержащий термокарман, включающий в себя изолирующую стенку, которая продолжается в технологическую среду и образует полость, при этом датчик температуры процесса находится в полости.

8. Преобразователь по п. 1, в котором:

– блок определения температуры включает в себя один аналого–цифровой преобразователь, выполненный с возможностью преобразования сигнала температуры процесса в аналоговой форме в цифровой сигнал температуры процесса для генерирования сигнала температуры в цифровой форме; и

– цифро–аналоговый преобразователь выполнен с возможностью преобразования скомпенсированного сигнала температуры в цифровой форме в аналоговый скомпенсированный сигнал температуры;

при этом выходная схема выполнена с возможностью генерирования выходного сигнала температуры как функции скомпенсированного сигнала температуры.

9. Преобразователь температуры производственного процесса для измерения температуры технологической среды, содержащейся в технологической камере, через изолирующую стенку, при этом преобразователь содержит:

блок определения температуры, содержащий:

– датчик температуры процесса, отделенный от технологической среды посредством изолирующей стенки и контактирующий с внешней поверхностью изолирующей стенки, причем датчик температуры процесса выполнен с возможностью генерирования сигнала температуры процесса на основе температуры технологической среды;

– вторичный датчик температуры, выполненный с возможностью генерирования вторичного сигнала температуры на основе температуры в месте, удаленном от технологической среды и изолирующей стенки; а также

– электронное оборудование для обработки, выполненное с возможностью генерирования сигнала температуры, который указывает температуру технологической среды на основании сигнала температуры процесса и вторичного сигнала температуры;

– схему компенсации, выполненную с возможностью компенсации сигнала температуры за время отклика измерения температуры и выдачи скомпенсированного сигнала температуры; и

– выходную схему, выполненную с возможностью генерирования выходного сигнала температуры как функции скомпенсированного сигнала температуры,

участок хвостовика, имеющий первый конец, прикрепленный к технологической камере, и второй конец, который смещен от технологической камеры и изолирующей стенки;

корпус, прикрепленный ко второму концу участка хвостовика и содержащий вторичный датчик температуры.

10. Преобразователь по п. 9, в котором:

– время отклика измерения температуры зависит, по меньшей мере, от одного свойства изолирующей стенки, выбранного из группы, состоящей из массы изолирующей стенки, теплопроводности изолирующей стенки и толщины изолирующей стенки; а также

– схема компенсации компенсирует сигнал температуры и генерирует скомпенсированный сигнал температуры на основе, по меньшей мере, одного свойства изолирующей стенки.

11. Преобразователь по п. 9, в котором изолирующая стенка образует стенку технологической камеры.

12. Преобразователь по п. 10, в котором технологическая камера выбрана из группы, состоящей из трубопровода и резервуара.

13. Преобразователь по п. 10, в котором схема компенсации компенсирует сигнал температуры для времени отклика измерения температуры на основе теплового полного сопротивления участка хвостовика.

14. Преобразователь по п. 10, в котором:

– блок определения температуры включает в себя первый аналого–цифровой преобразователь, выполненный с возможностью преобразования сигнала температуры процесса в аналоговой форме в цифровой сигнал температуры процесса, и второй аналого–цифровой преобразователь, выполненный с возможностью преобразования вторичного сигнала температуры в аналоговой форме в цифровой вторичный сигнал температуры;

– схема обработки генерирует сигнал температуры в цифровой форме на основе цифрового сигнала температуры процесса и цифрового вторичного сигнала температуры; а также

– цифро–аналоговый преобразователь выполнен с возможностью преобразования скомпенсированного сигнала температуры в цифровой форме в аналоговый скомпенсированный сигнал температуры;

при этом выходная схема выполнена с возможностью генерирования выходного сигнала температуры как функции аналогового скомпенсированного сигнала температуры.

15. Способ измерения температуры технологической среды с использованием преобразователя температуры производственного процесса, включающий этапы, при которых:

– выполняют измерение температуры, температуры технологической среды с использованием блока определения температуры, включающего определение температуры технологической среды через изолирующую стенку с использованием датчика температуры процесса, содержащего термистор;

- воспринимают температуру клеммной колодки преобразователя температуры, используя вторичную температуру;

– генерируют сигнал температуры в ответ на измерение температуры, содержащее обработку сигнала температуры от датчика температуры процесса и вторичный сигнал температуры от вторичного датчика температуры;

– компенсируют сигнал температуры за время отклика измерения температуры с использованием схемы компенсации;

– генерируют скомпенсированный сигнал температуры, в котором время отклика измерения температуры уменьшено или исключено, с использованием схемы компенсации; и

– генерируют выходной сигнал температуры как функцию скомпенсированного сигнала температуры с использованием выходной схемы.

16. Способ по п. 15, в котором компенсация сигнала температуры включает компенсацию сигнала температуры на основе, по меньшей мере, одного свойства изолирующей стенки, выбранного из группы, состоящей из массы изолирующей стенки, теплопроводности изолирующей стенки и толщины изолирующей стенки.

17. Способ по п. 16, в котором:

изолирующая стенка образует стенку технологической камеры, которая содержит технологическую среду; и

выполнение измерения температуры включает контактирование внешней поверхности изолирующей стенки с датчиком температуры процесса.

18. Способ по п. 15, в котором:

– изолирующая стенка образует участок полости термокармана, который продолжается в технологическую среду, причем эта полость содержит датчик температуры процесса; и

– выполнение измерения температуры включает измерение температуры технологической среды через изолирующую стенку термокармана с использованием датчика температуры процесса.

| DE 102007055029 A1, 06.08.2009 | |||

| US 20160178446 A1, 23.06.2016 | |||

| DE 3803104 A, 17.08.1989 | |||

| WO 2010067009 A1, 17.06.2010 | |||

| US 4096575 A, 20.06.1978 | |||

| Устройство для валки леса | 1933 |

|

SU37415A1 |

Авторы

Даты

2020-06-08—Публикация

2018-02-13—Подача