УРОВЕНЬ ТЕХНИКИ

[0001] В обрабатывающей промышленности используют передатчики технологических параметров для мониторинга технологических параметров, связанных с такими веществами, как твердые тела, взвеси, жидкости, пары и газы на установках по обработке химикатов, целлюлозы, нефти, фармацевтической продукции, пищи и другой технологической среды. Технологические параметры включают в себя давление, температуру, расход потока, уровень, мутность, плотность, концентрацию, химический состав и другие свойства.

[0002] Передатчик температуры технологической среды обеспечивает также выходной сигнал, относящийся к температуре технологической среды. Выходной сигнал передатчика температуры можно передавать по контуру управления процессом на пункт управления, или выходной сигнал можно передавать на другое устройство управления, так, чтобы процесс можно было отслеживать и управлять им.

[0003] Как правило, передатчики температуры технологической среды были связаны, или в них использовали каналы для ввода термопар, которые обеспечивали тепловой контакт датчика температуры с технологической средой, но в остальном защищали датчик температуры от непосредственного контакта с технологической средой. Канал для ввода термопар размещают в технологической среде, для обеспечения достаточного термического контакта между технологической средой и датчиком температуры, расположенным внутри канала для ввода термопар. Каналы для ввода термопар обычно конструируют, с использованием относительно прочных металлических конструкций, вследствие чего канал для ввода термопар может выдерживать многочисленные нагрузки, вызываемые технологической средой. Такие нагрузки могут включать в себя физические нагрузки, такие как течение технологической среды за канал для ввода термопар при относительно высокой скорости; термические нагрузки, такие как крайне высокая температура; нагрузки, связанные с давлением, такие как перенос или хранение технологической среды при высоком давлении; и химические нагрузки, такие как нагрузки, вызываемые щелочной технологической средой. Кроме того, каналы для ввода термопар может оказаться затруднительно встроить в технологическую установку. Для таких каналов для ввода термопар требуется технологическое проникновение, когда канал для ввода термопар вмонтирован и простирается в технологический сосуд, такой как резервуар или трубопровод. Это технологическое проникновение само по себе должно быть сконструировано и управляться с большой осторожностью, чтобы технологическая среда не вытекала из сосуда в точке проникновения.

[0004] Существует множество факторов, которые могут повредить конструктивной целостности канала для ввода термопар. В некоторых случаях, не все факторы могут быть полностью учтены, и каналы для ввода термопар иногда имеют изгиб или даже разрушаются, вызывая, таким образом, прекращение работы технологической установки на значительный период времени. Это крайне нежелательно. Для некоторых применений, канал для ввода термопар просто не может быть использован без возможного повреждения. В таких применениях, может быть выгодным, или даже требуется использовать систему расчета непроникающей системы расчета технологической среды. При наличии такой системы, для связывания датчика температуры с технологическим сосудом, таким как трубопровод, используют датчик, установленный на трубодержателе. Тогда как такая непроникающая система расчета температуры технологической среды обеспечивает выгоду, связанную с отсутствием требования технологического проникновения, как и подвергания канала для ввода термопар непосредственному воздействию технологической среды, возникает негативный побочный эффект. В частности, непроникающая система расчета температуры обычно бывает менее точной в выявлении температуры технологической среды, чем канал для ввода термопар, который простирается в технологическую среду и позволяет непосредственно измерять температуру.

[0005] Обеспечение непроникающей системы расчета температуры технологической среды, которая может более точно отражать температуру технологической среды, может ослабить некоторые из побочных эффектов, что востребовано у пользователей таких систем, а также потенциально обеспечивает более точный расчет температуры и управление процессом в ситуациях, когда каналы для ввода термопар были нежелательны или невозможны.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0006] Система расчета температуры технологической среды включает в себя первый датчик температуры, установленный для измерения внешней температуры канала для технологической среды. Система расчета температуры технологической среды имеет шток, обладающий известным тепловым полным сопротивлением. Второй датчик температуры отстоит от первого датчика температуры на длину штока. С первым и вторым датчиками температуры связана измерительная цепь. Для приема информации о температуре от измерительной цепи и для обеспечения оценки температуры технологической среды в канале для технологической среды, с использованием расчета плотности теплового потока, с измерительной цепью связан микропроцессор.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

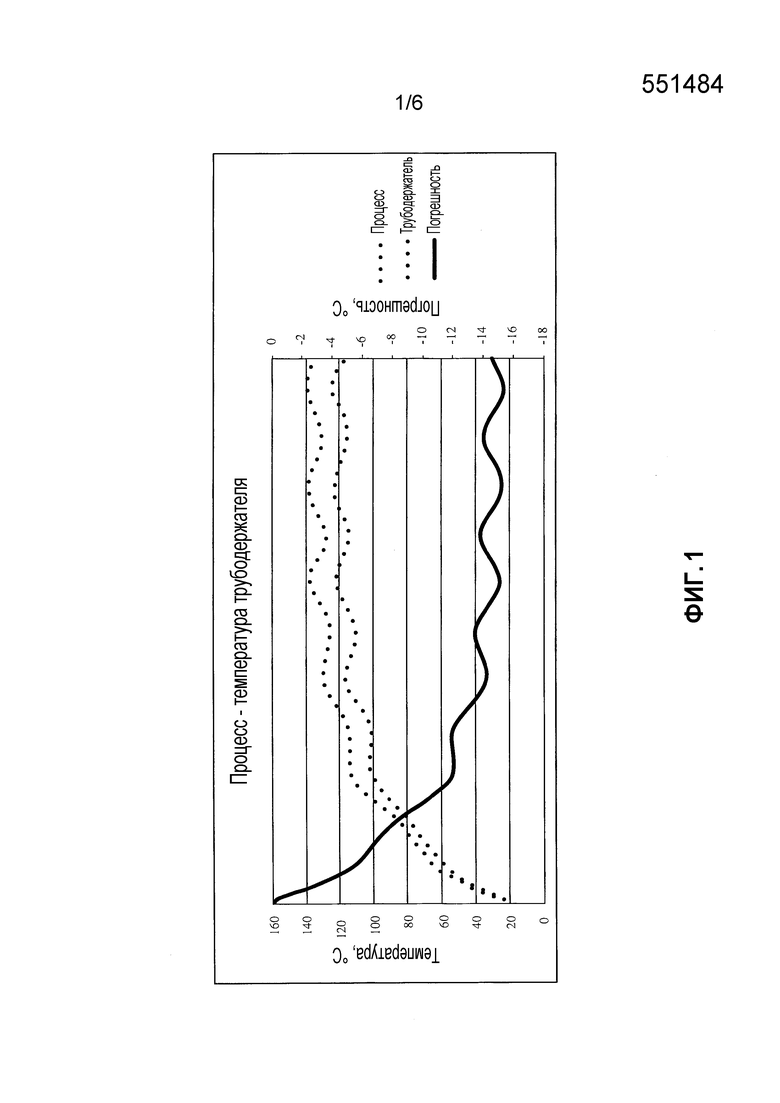

[0007] ФИГ. 1 представляет собой диаграмму зависимости температуры технологической среды от температуры трубодержателя, иллюстрирующую погрешность, связанную с непроникающей системой расчета температуры.

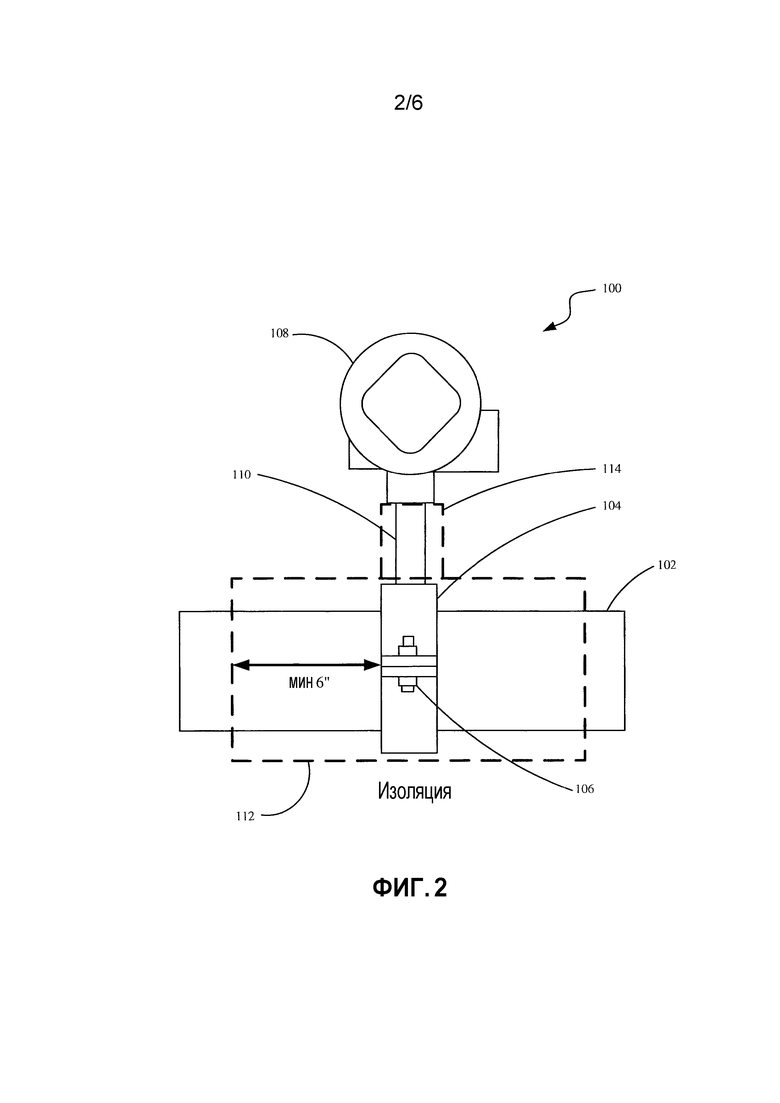

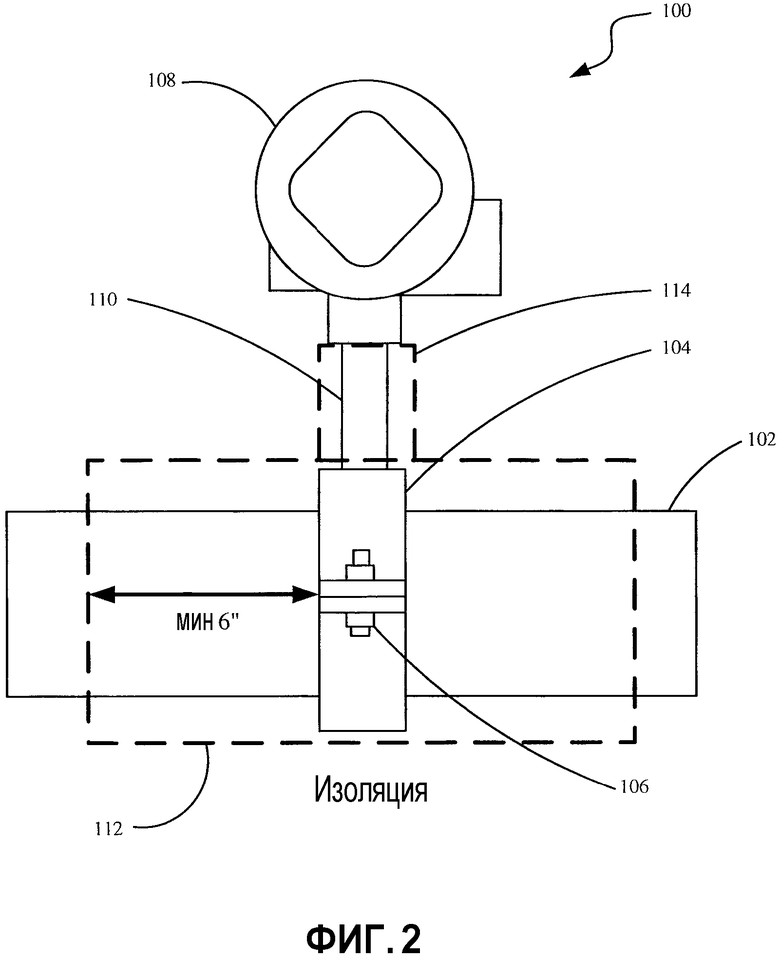

[0008] ФИГ. 2 представляет собой графическое представление непроникающей системы расчета температуры, связанной с сосудом для технологической среды, в соответствии с одним вариантом воплощения настоящего изобретения.

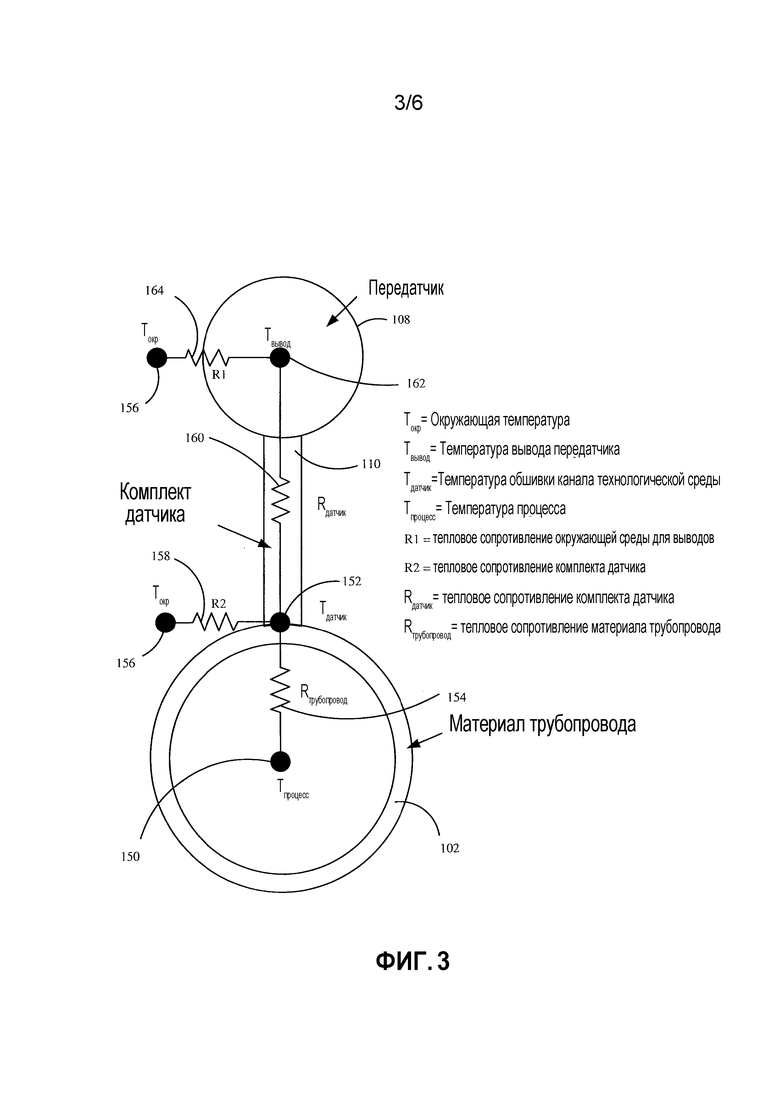

[0009] ФИГ. 3 представляет собой графическое представление, иллюстрирующее тепловой поток через непроникающую систему расчета температуры технологической среды в соответствии с вариантом воплощения настоящего изобретения.

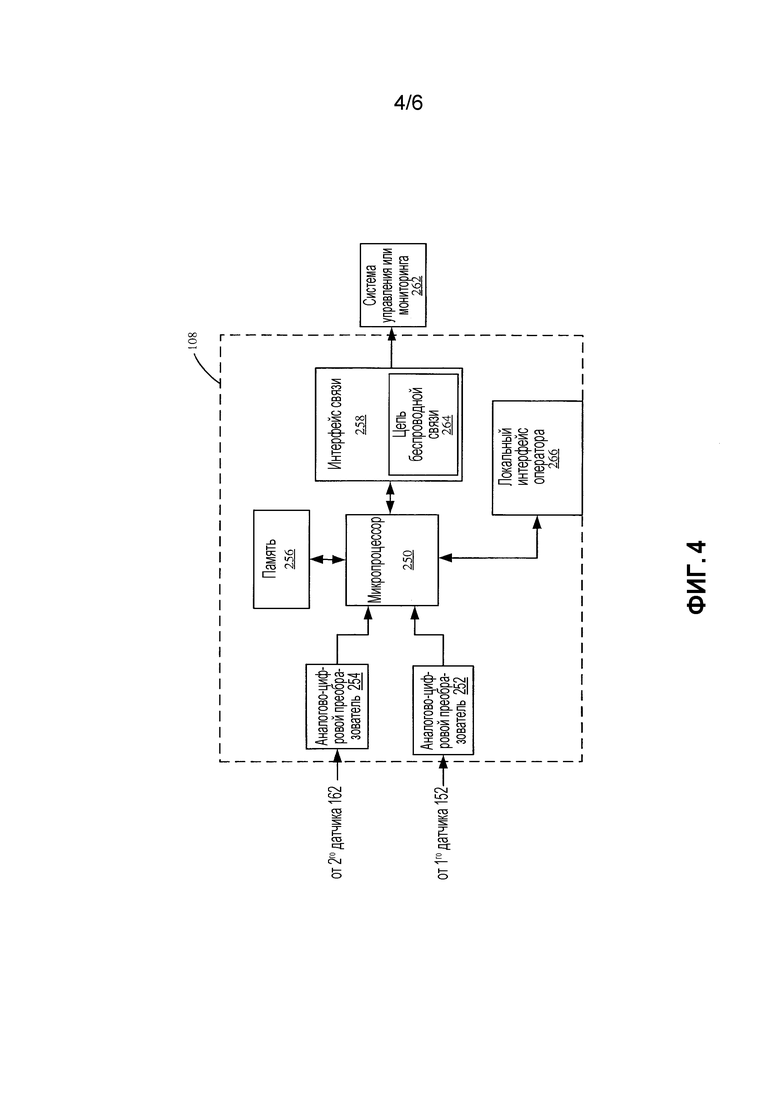

[0010] ФИГ. 4 представляет собой структурную схему непроникающей системы расчета температуры технологической среды в соответствии с вариантом воплощения настоящего изобретения.

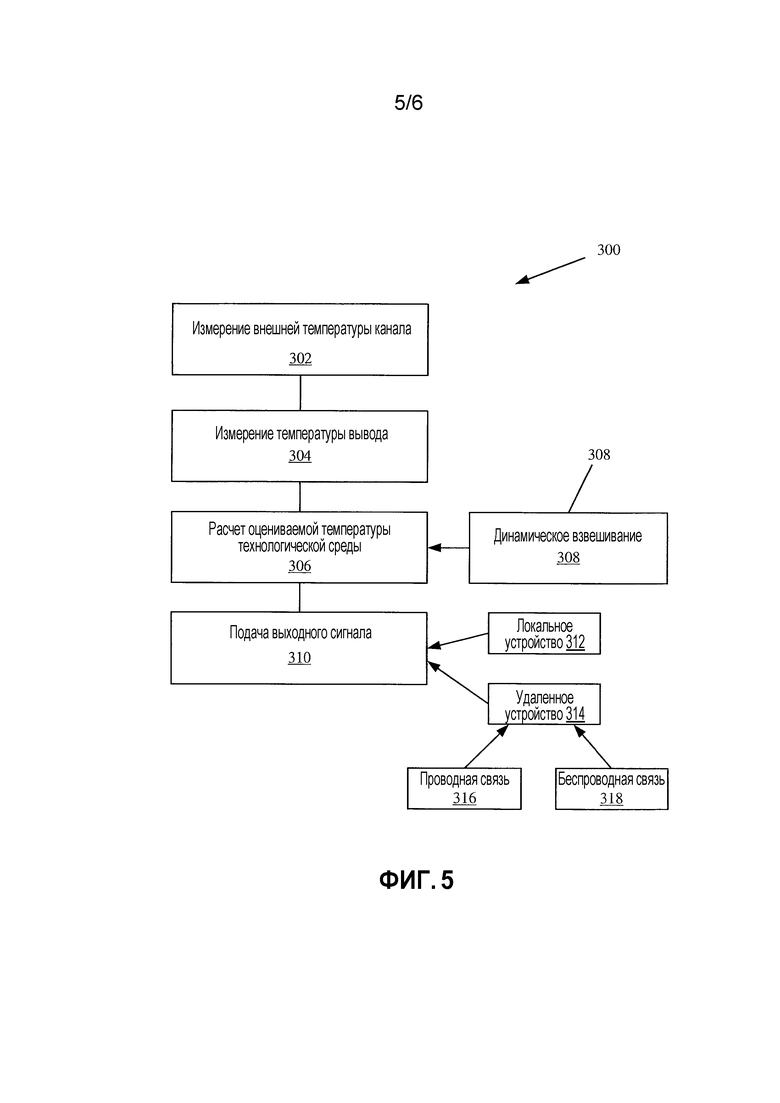

[0011] ФИГ. 5 представляет собой схему последовательности операций способа оценки температуры технологической среды в непроникающей системе измерения температуры в соответствии с вариантом воплощения настоящего изобретения.

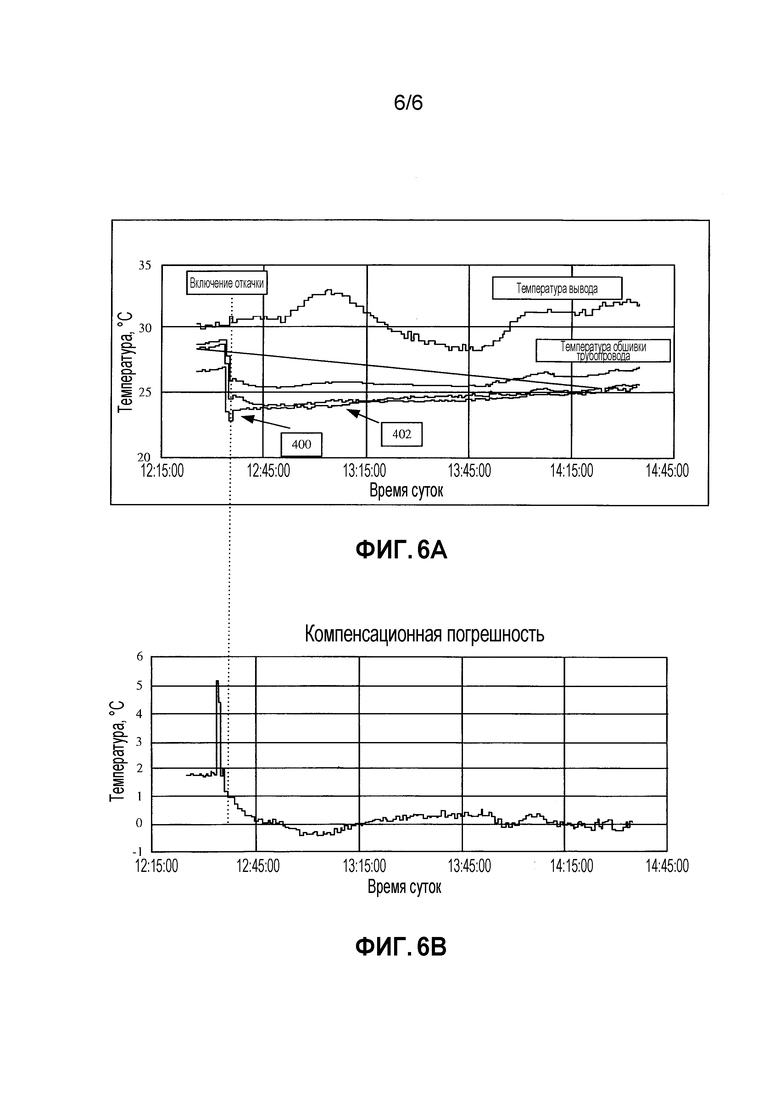

[0012] ФИГ. 6A и 6B представляют собой диаграммы, иллюстрирующие, соответственно, откорректированную температуру и компенсационную погрешность непроникающей системы расчета температуры технологической среды в соответствии с вариантом воплощения настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ

[0013] Как было изложено выше, для выбора непроникающей системы расчета температуры традиционно требуется компромисс с точностью. ФИГ. 1 представляет собой диаграмму зависимости температуры технологической среды от температуры трубодержателя, иллюстрирующую погрешность непроникающей системы расчета температуры, поскольку температура технологической среды изменяется. Левая ось диаграммы показывает, как температуру технологической среды, так и температуру трубодержателя, тогда как правая ось показывает погрешность в градусах Цельсия. В исходный момент, температура технологической среды и температура трубодержателя каждая составляет приблизительно 25 градусов Цельсия, а погрешность составляет приблизительно ноль градусов Цельсия. Поскольку температура технологической среды повышается, температура трубодержателя также повышается, но с меньшей скоростью. Дополнительно, поскольку температура технологической среды изменяется, температура трубодержателя также изменяется, но не вполне соответствует температуре технологической среды. Это порождает погрешность, которая колеблется в диапазоне приблизительно 14-16 градусов Цельсия. Это указывает на то, что температуру трубодержателя следует считать приблизительно на 14-16 градусов ниже температуры технологической среды.

[0014] ФИГ. 2 представляет собой графическое представление системы расчета непроникающей технологической среды в соответствии с вариантом воплощения настоящего изобретения. Система 100 проиллюстрирована как связанная с сосудом для технологической среды 102, который в проиллюстрированном примере представляет собой трубопровод или канал. Система 100 как таковая включает в себя зажим 104, который закреплен вокруг внешней поверхности трубопровода 102. Тогда как в варианте воплощения, показанном на ФИГ. 2, для закрепления зажима 104 вокруг трубопровода 102, используют резьбовое соединение, может быть использован любой подходящий прижимной механизм. Зажим 104 включает в себя датчик температуры (показанный на ФИГ. 3), который размещают в непосредственном термическом контакте с поверхностью наружной обшивки трубопровода 102. Этот датчик температуры электрически связан с электронными устройствами, расположенными в кожухе 108, таким образом, чтобы электронные устройства в кожухе 108 могли измерять температуру трубопровода 102. Система 100 также включает в себя шток 110, который связывает зажим 104 с кожухом 108. Шток 110 проводит тепло от зажима 104 к кожуху 108. Однако, материал, выбранный для изготовления штока 110; длина штока 110; и/или толщина материала, содержащего шток 110, могут быть спроектированы для обеспечения конкретного теплового сопротивления штока 110. Как было изложено в настоящей работе, тепловое сопротивление задают как градус, до которого такая структура, как шток 110, противостоит тепловому потоку. Тепловое сопротивление, как правило, можно понимать как обратное к теплопроводности. Поскольку некоторые трубопроводы 102 для технологической среды могут быть обеспечены при относительно высоких температурах, может быть выгодным, чтобы шток 110 обладал более высоким тепловым сопротивлением, для защиты электронных устройств в кожухе 108 от таких повышенных температур.

[0015] В соответствии с некоторыми вариантами воплощения настоящего изобретения, на определенном расстоянии от трубопровода 102 обеспечен дополнительный датчик температуры. В одном варианте воплощения, дополнительный датчик температуры расположен в кожухе 108. Однако, могут быть реализованы варианты воплощения настоящего изобретения, где дополнительный датчик температуры обеспечен в фиксированном местоположении внутри штока 110. Как изложено более подробно ниже, определение температуры обшивки трубопровода 102 и температуры на расстоянии, полученной от дополнительного датчика температуры, может обеспечить выявление теплового потока. Более того, поскольку эффекты окружающей среды, такие как охлаждение ветром и окружающая температура, могут повлиять на градус, до которого тепло отводится от штока 110, поскольку оно течет через него, по меньшей мере, некоторые варианты воплощения настоящего изобретения включают в себя теплоизоляцию, как показано пунктирной линией на ФИГ. 2. Эта теплоизоляция может быть обеспечена вокруг трубопровода 102 и зажима 104, как показано под номером ссылки 112. Более того, в одном варианте воплощения теплоизоляция трубопровода может простираться на минимальное расстояние в обоих направлениях (вверх и вниз по потоку) от трубодержателя 104. В одном варианте воплощения это минимальное расстояние составляет, по меньшей мере, шесть дюймов. Дополнительно, теплоизоляция может быть обеспечена вокруг штока 110, как проиллюстрировано под номером ссылки 114. Для вариантов воплощения, в которых использована изоляция 112 и/или 114, изоляция должна составлять в толщину, по меньшей мере, ½ дюйма и предпочтительно должна быть выбрана для снижения или возможного устранения любого внешнего теплопоглощения. Например, в идеале внешняя поверхность теплоизоляции может быть белой или отражающей.

[0016] ФИГ. 3 представляет собой графическое представление непроникающей системы расчета температуры технологической среды, где тепловой поток моделируется с точки зрения электрических компонентов. В частности, температура технологической среды проиллюстрирована как узел 150 и связана с датчиком 152 температуры через тепловое сопротивление материала трубопровода (Rтрубопровод), схематически указанное как резистор 154. Следует отметить, что тепловое сопротивление материала трубопровода может быть известно, как исходя из самого по себе материала трубопровода, так и исходя из толщины стенки трубопровода, так что в цепь в кожухе 108 может быть введен подходящий параметр теплового сопротивления. Например, пользователь, конфигурирующий систему, может указывать, что трубопровод сконструирован из нержавеющей стали и составляет ½ дюйм в толщину. Затем, подходящие данные подстановки в памяти непроникающей системы расчета температуры технологической среды идентифицируют соответствующее тепловое сопротивление, которое подходит к выбранному материалу и толщине стенки. Более того, могут быть реализованы варианты воплощения, где материал трубопровода просто выбран, а тепловое сопротивление может быть рассчитано, исходя из выбранного материала и выбранной толщины стенки. Так или иначе, варианты воплощения настоящего изобретения, как правило, используют знания о тепловом сопротивлении материала трубопровода. Кроме того, в вариантах воплощения, где тепловое сопротивление материала трубопровода не может быть известно заранее, также возможно, чтобы могла быть обеспечена операция калибровки, где для непроникающей системы расчета температуры технологической среды обеспечена известная температура технологической среды, а в качестве параметра калибровки задано тепловое сопротивление.

[0017] Как указано на ФИГ. 3, тепло также может течь от датчика 152 температуры из боковой стенки штока 110 в окружающую среду, проиллюстрированную под номером ссылки 156, и это тепловое сопротивление (R2) схематически указано под номером ссылки 158. Как было изложено выше, в некоторых вариантах воплощения тепловое сопротивление при прохождении потока тепла в окружающую среду от датчика 152 температуры обшивки может быть повышено путем обеспечения изоляционного материала. Тепло будет течь из внешней поверхности трубопровода 102 через шток 110 в кожух 108 за счет прохождения через шток 110. Тепловое сопротивление штока 110 (Rдатчик) схематически проиллюстрировано под номером ссылки 160. Наконец, тепло также может течь от датчика 162 температуры, связанного с клеммной коробкой в кожухе 108, к окружающей среде через тепловое сопротивление 164 (R1).

[0018] Когда непроникающая система расчета температуры технологической среды соединена, посредством трубодержателя 104, к каналу для технологической среды, такому как трубопровод 102, как температуру обшивки канала для технологической среды, так и температуру 162 вывода передатчика можно измерять и использовать при расчете удельного теплового потока, для точного выведения или, иначе говоря, аппроксимации температуры 150 технологической среды в канале 102.

[0019] Когда температура технологической среды изменяется, она будет влиять, как на считывание с датчика 152 температуры, так и на считывание с датчика 162 температуры вывода, поскольку существует жесткое механическое межсоединение между ними (тепловая проводимость через шток 110) с относительно высокой теплопроводностью. То же относится и к окружающей температуре. При изменении окружающей температуры, она также будет влиять на оба этих измерения, но в намного меньшей степени.

[0020] Для условий медленного изменения, основной расчет удельного теплового потока может быть упрощен до формулы:

Tоткорректированная=Tдатчик+(Tдатчик - Tвывод) * (Rтрубопровод/Rдатчик).

Условия сборки неизолированного зажима или быстро меняющегося процесса/окружающей среды могут быть дополнительно откорректированы путем динамической регулировки коэффициента Rдатчик, с использованием скорости изменения температуры вывода, в зависимости от скорости изменения температуры обшивки канала. Если температура обшивки канала изменяется быстро, то в течение этого времени может быть применена дополнительная корректировка, для минимизации временных констант. Аналогично, если окружающая температура изменяется быстро, в зависимости от температуры обшивки канала, то может применяться меньшая коррекция.

[0021] ФИГ. 4 представляет собой графическое представление измерения непроникающей температуры технологической среды в соответствии с вариантом воплощения настоящего изобретения. Как показано на ФИГ. 4, кожух 108 содержит микропроцессор 250, первый 252 аналогово-цифровой преобразователь, второй 254 аналогово-цифровой преобразователь и память 256. Первый 252 аналогово-цифровой преобразователь и второй 254 аналогово-цифровой преобразователь представляют собой аналогово-цифровые преобразователи. Тогда как в примере, показанном на ФИГ. 4, использованы два раздельных аналогово-цифровые преобразователя, могут быть реализованы варианты воплощения настоящего изобретения с одиночным аналогово-цифровым преобразователем и подходящей схемой переключения, такой как мультиплексор, для связывания одиночного аналогово-цифрового преобразователя с несколькими датчиками температуры.

[0022] Микропроцессор 250 связан с первым 152 датчиком температуры через первый 252 аналогово-цифровой преобразователь. Первый 252 аналогово-цифровой преобразователь электрически связан с проводами датчика 152 температуры, для преобразования аналоговых электрических сигналов, поступающих от датчика 152 температуры, в цифровой сигнал для микропроцессора 250. Датчик 152 температуры и/или датчик 162 температуры может представлять собой любое подходящее устройство или компонент для измерения температуры, включая Резисторный термометр (RTD), термопару, термистор или любое другое подходящее устройство, которое обладает электрической характеристикой, которая изменяется с температурой. Второй 254 аналогово-цифровой преобразователь связывает микропроцессор 250 со вторым 162 датчиком температуры. Второй 162 датчик температуры также может представлять собой любое подходящее устройство измерения температуры, но в одном варианте воплощения это тот же самый тип датчика температуры, что и датчик 152 температуры. Второй 254 аналогово-цифровой преобразователь электрически связан с проводами датчика 162 температуры и преобразует аналоговый электрический сигнал, поступающий от второго 162 датчика температуры, в цифровой сигнал для микропроцессора 250. Вместе первый 252 аналогово-цифровой преобразователь и второй 254 аналогово-цифровой преобразователь содержат измерительную цепь, которая связывает датчики температуры с микропроцессором 250.

[0023] Память 256 представляет собой цифровое запоминающее устройство, которое электрически связано с микропроцессором 250. Память 256 содержит данные, а также такие параметры, как информация о тепловом сопротивлении применительно к материалу трубопровода и штока. Тепловое сопротивление штока должно быть определено в ходе изготовления системы и, таким образом, может быть введено в ходе изготовления. Тепловое сопротивление материала трубопровода может быть выбрано в ходе введения системы в строй или может быть иным образом эмпирически определено в ходе калибровки или другого подходящего процесса. Так или иначе, память 256 содержит параметры, которые позволяют микропроцессору 250 оценивать информацию о температуре технологической среды из сигналов, полученных из датчиков температуры 152 и 162.

[0024] Параметры стенки технологического сосуда, хранящиеся в памяти 256, могут включать в себя физические характеристики стенки технологического сосуда, такие как Kw стенки технологического сосуда, а также толщину стенки технологического сосуда. Параметры стенки технологического сосуда могут быть сохранены в памяти 256 при изготовлении комплекта для измерения температуры. Однако, как было изложено выше, эти параметры могут быть определены в ходе конфигурирования или введения в строй комплекта или в ходе процесса калибровки.

[0025] Согласно закону теплопроводности Фурье, удельный тепловой поток через шток 110 должен быть таким же, что и через стенку технологического сосуда 102. При этом условии, температура внутренней поверхности стенки технологического сосуда (а также температура технологической среды) могут быть определены из сигнала, полученного из датчика 152 температуры, и сигнала, полученного из датчика 162 температуры вывода.

[0026] В варианте воплощения, показанном на ФИГ. 4, кожух 108 также может включать в себя интерфейс 258 связи. Интерфейс 258 связи обеспечивает связь между комплектом для измерения температуры и системой 262 управления или мониторинга. Снабженная указанным образом, система измерения температуры также может представлять собой передатчик измеренной температуры и может передавать данные температуры технологической среды на систему 252 управления или мониторинга. Связь между системой измерения температуры и системой 262 управления или мониторинга может быть осуществлена через любое подходящее беспроводное или проводное соединение. Например, связь может быть представлена аналоговым током через двухпроводной контур, который находится в диапазоне 4-20 мА. В качестве альтернативы, связь может передаваться в цифровой форме по двухпроводному контуру, с использованием цифрового протокола магистрального адресуемого дистанционного преобразователя (HART®) или через шину связи, с использованием цифрового протокола, такого как FOUNDATIONTM Fieldbus. Интерфейс 258 связи может не обязательно или в качестве альтернативы включать в себя цепь 264 беспроводной связи для осуществления связи путем беспроводной передачи, с использованием протокола связи беспроводного процесса, такого как WirelessHART в соответствии с IEC 62591. Более того, связь с системой 262 управления или мониторинга может быть прямой или осуществляться через сеть из любого количества промежуточных устройств, например, беспроводной сотовой сети (не показана).

[0027] Интерфейс 258 связи может помочь управлению и регулировки подачи сигналов к и из системы измерения температуры. Например, система 262 управления или мониторинга может предусматривать конфигурирование системы измерения температуры, включая введение или выбор любого подходящего количества параметров, относящихся к тепловому сопротивлению стенки технологического сосуда и т.д.

[0028] Пример, показанный на ФИГ. 4, также может включать в себя локальный интерфейс 266 оператора. Локальный интерфейс 266 оператора может быть обеспечен для отображения оцененной температуры технологической среды, а также измеренной температуры внешней поверхности, обеспеченной непосредственно датчиком 152 температуры. Дополнительно, локальный интерфейс оператора может обеспечивать указание на температуру вывода, измеренную датчиком 162 температуры. Кроме того, измерение температуры окружающей среды также может представлять собой обеспечение использования дополнительного датчика температуры, и такое измерение может быть указано (необязательно) в локальном интерфейсе 266 оператора. Локальный интерфейс 266 оператора может включать в себя любое подходящее количество кнопок или клавиатуру, которая позволяет пользователю взаимодействовать с непроникающей системой измерения температуры. Такое взаимодействие может включать в себя введение или выбор материала канала для технологической среды, а также толщину стенки канала для технологической среды.

[0029] ФИГ. 5 представляет собой схему последовательности операций способа выведения температуры технологической среды в соответствии с вариантом воплощения настоящего изобретения. Способ 300 начинается с блока 302, где измеряют внешнюю температуру канала для технологической среды. Как было изложено выше, эту внешнюю температуру предпочтительно измеряют, с использованием датчика температуры, расположенного непосредственно впритык к внешнему диаметру или к поверхности канала для технологической среды. Затем, в блоке 304, измеряют температуру вывода в кожухе непроникающей системы расчета температуры технологической среды. Тогда как варианты воплощения, описанные в настоящей работе, как правило, относятся к измерению температуры вывода передатчика, могут быть реализованы варианты воплощения настоящего изобретения, связанные с измерением температуры самого кожуха или любой другой подходящей структуры в кожухе. Затем, в блоке 306, измеренную внешнюю температуру канала и измеренные температуры вывода подают на технологическое оборудование, такое как микропроцессор 250, расположенный в кожухе 108, вследствие чего температура технологической среды может быть выведена, с использованием основного расчета удельного теплового потока, такого как тот, который был изложен выше. Тогда как варианты воплощения, описанные указанным образом, как правило, сфокусированы на процессоре, таком как микропроцессор 250, обеспечивающем расчет в кожухе 108, можно четко предположить, что варианты воплощения, описанные в настоящей работе, также могут быть реализованы путем обеспечения измерение исходных температур с внешнего датчика температуры канала и датчика температуры канала, для удаленного устройства или процессора, который может оценивать температуру технологической среды. Так или иначе, основной расчет удельного теплового потока, как правило, обеспечивает оценку температуры технологической среды, с использованием значений, поступающих от внешнего датчика температуры канала и датчика температуры вывода. Как было изложено выше, в соответствии с некоторыми вариантами воплощения настоящего изобретения может быть применено динамическое взвешивание 308, так, чтобы можно было динамически отрегулировать быстро изменяющиеся условия. Например, в одном варианте воплощения, быстрое изменение состояния температуры технологической среды условие может быть дополнительно откорректировано путем динамической регулировки параметров комплекта датчика теплового сопротивления, хранящихся в памяти 256, за счет изменений скорости измерения температуры в выводе, в зависимости от изменений скорости измерения температуры обшивки (обеспеченного датчиком 152 температуры). Если измерение температуры обшивки изменяется быстро, то дополнительная корректировка может быть применена в течение времени быстрого изменения температуры, для минимизации погрешности, вызванной временными константами. Аналогично, если окружающая температура изменяется быстро, в зависимости от температуры обшивки, то может быть применена меньшая корректировка.

[0030] Затем, в блоке 310, выведенную температуру технологической среды обеспечивают в качестве выходного сигнала, с помощью непроникающей системы измерения температуры технологической среды. Этот выходной сигнал может быть обеспечен в виде локального выходного сигнала, подаваемого через локальный интерфейс оператора, как указано в блоке 312, и/или выходной сигнал можно подавать на удаленное устройство, как указано в блоке 314. Более того, как указано в блоке 316, подачу выходного сигнала на удаленное устройство можно осуществлять через проводное соединение связи, как указано в блоке 316, и/или его можно подавать беспроводным образом, как указано в блоке 318.

[0031] ФИГ. 6A и 6B представляют собой диаграммы, иллюстрирующие результаты оценки непроникающей системы расчета температуры технологической среды, с использованием расчета удельных тепловых потоков, в соответствии с вариантами воплощения настоящего изобретения. Как показано на ФИГ. 6A, температура обшивки трубопровода колеблется до относительно небольшой степени в течение временного интервала приблизительно 12:40-14:45. В том же самом временном интервале, температура вывода колеблется приблизительно от 27 до 33 градусов Цельсия. Температура процесса проиллюстрирована под номером ссылки 400 и отслеживается очень близко за счет откорректированного выходного сигнал температуры 402. Компенсационная погрешность непосредственно указана на ФИГ. 6B. Как показано, варианты воплощения настоящего изобретения обеспечивают непроникающую систему расчета или оценки температуры технологической среды, которая способна точно отражать температуру технологической среды, текущей в канале для технологической среды, таком как трубопровод, не требуя внедрения в сам канал для технологической среды. Следовательно, управление процессом может быть улучшено, с использованием технологий расчета температуры на основе удельного теплового потока, описанных в настоящей работе.

[0032] Хотя настоящее изобретение было описано со ссылкой на предпочтительные варианты воплощения, специалистам в данной области техники должно быть понятно, что по форме и в деталях могут быть сделаны изменения, без отступления от сущности и объема изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕИНТРУЗИВНАЯ ДИАГНОСТИКА СТЕНОК ТРУБОПРОВОДА | 2019 |

|

RU2759778C1 |

| НЕИНВАЗИВНАЯ ИНДИКАЦИЯ ТЕМПЕРАТУРЫ ТЕХНОЛОГИЧЕСКОЙ СРЕДЫ СО СНИЖЕННОЙ ПОГРЕШНОСТЬЮ | 2018 |

|

RU2770168C1 |

| ДАТЧИК ТЕПЛОВОГО ПОТОКА С ПОВЫШЕННЫМ ТЕПЛООБМЕНОМ | 2019 |

|

RU2757064C1 |

| СИСТЕМА ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ТЕХНОЛОГИЧЕСКОЙ ТЕКУЧЕЙ СРЕДЫ С ПОМОЩЬЮ ПОВЫШЕННОГО ПРОНИКНОВЕНИЯ В ЗОНУ ПРОЦЕССА | 2017 |

|

RU2710520C1 |

| УСТАНОВКА ДЛЯ ИЗМЕРЕНИЯ ДИФФЕРЕНЦИАЛЬНОГО ДАВЛЕНИЯ СО СДВОЕННЫМИ ДАТЧИКАМИ | 1994 |

|

RU2143665C1 |

| ПРОЦЕСС КОМПЕНСАЦИИ ИЗОЛИРОВАНИЯ ПРЕОБРАЗОВАТЕЛЯ | 2018 |

|

RU2723067C1 |

| УСТРОЙСТВО ИЗМЕРЕНИЯ И ОТОБРАЖЕНИЯ ТЕХНОЛОГИЧЕСКИЙ ПАРАМЕТРОВ И СРЕДСТВО ИЗМЕРЕНИЯ ПОКАЗАТЕЛЕЙ ПРОЦЕССА | 1992 |

|

RU2115095C1 |

| САМОУСТАНАВЛИВАЮЩИЙСЯ ДАТЧИК/ПЕРЕДАТЧИК ДЛЯ ОСНАЩЕНИЯ ПРОЦЕССА | 2009 |

|

RU2543701C2 |

| МОНТИРУЕМОЕ В УСЛОВИЯХ ЭКСПЛУАТАЦИИ УСТРОЙСТВО УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМ С ПРОГРАММИРУЕМЫМ ЦИФРОАНАЛОГОВЫМ ИНТЕРФЕЙСОМ | 2005 |

|

RU2363974C2 |

| КОМПЕНСАЦИЯ ПАРАМЕТРА ПРОЦЕССА В ПЕРЕДАЮЩЕМ УСТРОЙСТВЕ ПРОЦЕССА | 2012 |

|

RU2596074C2 |

Изобретение относится к области измерительной техники и может быть использовано для измерения температуры технологических сред. Предложена система расчета температуры технологической среды, которая включает в себя первый датчик температуры, установленный для измерения внешней температуры канала для технологической среды. Система расчета температуры технологической среды имеет шток, обладающий известным тепловым сопротивлением. Второй датчик температуры отделен штоком от первого датчика температуры. Измерительная цепь связана с первым и вторым датчиками температуры. Микропроцессор связан с измерительной цепью для приема информации о температуре от измерительной цепи и для обеспечения оценки температуры технологической среды в канале для технологической среды с использованием расчета удельного теплового потока. Технический результат – повышение точности получаемых данных. 3 н. и 17 з.п. ф-лы, 6 ил.

1. Система расчета температуры технологической среды, содержащая:

первый датчик температуры, установленный для измерения внешней температуры канала для технологической среды;

шток, обладающий известным тепловым сопротивлением;

второй датчик температуры, отделенный штоком от первого датчика температуры;

измерительную цепь, связывающую первый и второй датчики температуры, и

микропроцессор, связанный с измерительной цепью, для приема информации о температуре от измерительной цепи и для расчета выходного сигнала температуры технологической среды с использованием расчета удельного теплового потока.

2. Система расчета температуры технологической среды по п. 1, дополнительно содержащая зажим, сконфигурированный для прикрепления к каналу для технологической среды и для поддержания термического контакта между каналом для технологической среды и первым датчиком температуры.

3. Система расчета температуры технологической среды по п. 1, дополнительно содержащая кожух, прикрепленный к штоку, причем кожух содержит измерительную цепь, второй датчик температуры и микропроцессор.

4. Система расчета температуры технологической среды по п. 3, дополнительно содержащая клеммную коробку, расположенную в кожухе, причем клеммная коробка закрепляет второй датчик температуры.

5. Система расчета температуры технологической среды по п. 3, дополнительно содержащая память, содержащую параметры для расчета удельного теплового потока.

6. Система расчета температуры технологической среды по п. 5, в которой параметры включают в себя физическую характеристику стенки канала для технологической среды.

7. Система расчета температуры технологической среды по п. 6, в которой физическая характеристика включает в себя материал, из которого сконструирован канал для технологической среды.

8. Система расчета температуры технологической среды по п. 6, в которой физическая характеристика представляет собой толщину стенки канала для технологической среды.

9. Система расчета температуры технологической среды по п. 1, дополнительно содержащая теплоизоляцию, расположенную вокруг канала для технологической среды, рядом с первым датчиком температуры.

10. Система расчета температуры технологической среды по п. 1, дополнительно содержащая теплоизоляцию, расположенную вокруг штока.

11. Система расчета температуры технологической среды по п. 1, в которой микропроцессор сконфигурирован для динамической компенсации выходного сигнала температуры, исходя из скорости изменения температуры, измеренной первым датчиком температуры.

12. Система расчета температуры технологической среды по п. 1, в которой микропроцессор сконфигурирован для динамической компенсации выходного сигнала температуры, исходя из скорости изменения температуры, измеренной вторым датчиком температуры.

13. Система расчета температуры технологической среды по п. 1, в которой микропроцессор сконфигурирован для динамической компенсации выходного сигнала температуры, исходя из скорости изменения температуры, измеренной первым датчиком температуры, в сравнении со скоростью изменения температуры, измеренной вторым датчиком температуры.

14. Система расчета температуры технологической среды по п. 1, дополнительно содержащая интерфейс связи, сконфигурированный для передачи выходного сигнала на удаленное устройство.

15. Система расчета температуры технологической среды по п. 1, дополнительно содержащая локальный интерфейс оператора, связанный с микропроцессором.

16. Система расчета температуры технологической среды по п. 1, в которой измерительная цепь включает в себя множество аналогово-цифровых преобразователей, причем первый аналогово-цифровой преобразователь связан с первым датчиком температуры, а второй аналогово-цифровой преобразователь связан со вторым датчиком температуры.

17. Способ расчета температура технологической среды в канале для технологической среды, причем способ содержит:

измерение температуры внешней поверхности канала для технологической среды;

измерение температуры местоположения, отделенного от канала для технологической среды штоком, обладающим известным тепловым сопротивлением;

использование уравнения удельного теплового потока и измеренных температур из внешней поверхности канала для технологической среды и местоположения, отделенного от канала для технологической среды штоком, для расчета удельного теплового потока;

использование рассчитанного удельного теплового потока в сочетании с параметром теплового сопротивления стенки канала для технологической среды для расчета температуры технологической среды в канале для технологической среды и

обеспечение рассчитанной температуры в качестве выходного сигнала.

18. Способ по п. 17, дополнительно содержащий обеспечение технологической среды, обладающей известной температурой в канале для технологической среды, и корректировку известного теплового сопротивления штока для калибровки.

19. Способ по п. 17, дополнительно содержащий динамическую компенсацию оценки температуры технологической среды, исходя из скорости изменения измерений внешней поверхности канала для технологической среды.

20. Система расчета температуры технологической среды, содержащая:

трубодержатель;

первый датчик температуры, связанный с трубодержателем и сконфигурированный для измерения внешней температуры канала для технологической среды;

шток, связанный с трубодержателем, причем шток обладает известным тепловым сопротивлением;

кожух, связанный со штоком, причем кожух содержит клеммную коробку, измерительную цепь и микропроцессор;

второй датчик температуры, прикрепленный к клеммной коробке в кожухе,

в которой измерительная цепь связана с микропроцессором и с первым и вторым датчиками температуры и

в которой микропроцессор сконфигурирован для обеспечения выходного сигнала температуры технологической среды с использованием расчета удельного теплового потока и информации, полученной от измерительной цепи, указывающей на внешнюю температуру канала для технологической среды и клеммной коробки.

| НАКЛАДНОЙ БЕСПРОВОДНОЙ ИЗМЕРИТЕЛЬ ТЕМПЕРАТУРЫ ПОВЕРХНОСТИ ОБЪЕКТА | 2011 |

|

RU2466365C1 |

| Устройство ориентирования бутылок | 1979 |

|

SU908712A1 |

| Наборная машина для управления на расстоянии воспроизводящими перфораторами | 1949 |

|

SU98240A1 |

| Способ обработки призабойной зоны пласта добывающей скважины | 2019 |

|

RU2724727C1 |

| WO 2014037257 A2, 03.07.2014. | |||

Авторы

Даты

2019-05-24—Публикация

2016-01-25—Подача