Область техники

Настоящее изобретение относится к электропневматическим управляющим системам и, более конкретно, к способам и устройствам с обратной связью для электропневматических управляющих систем.

Уровень техники

Установки или системы управления процессами обычно содержат многочисленные клапаны, насосы, регулирующие заслонки, бойлеры и другие хорошо известные регулирующие устройства и механизмы различных типов. В современных системах управления процессами большинство (если не все) регулирующие устройства (средства контроля) снабжаются электронными устройствами мониторинга (например, датчиками температуры, давления, положения и т.д.), а также электронными управляющими устройствами (например, программируемыми контроллерами, аналоговыми контурами управления и т.д.) для того, чтобы координировать активность регулирующих устройств при выполнении ими одной или более операций по управлению процессом.

По соображениям безопасности, стоимости, эффективности и надежности многие регулирующие устройства приводятся в действие пневматическими исполнительными механизмами, в том числе хорошо известными пневматическими механизмами диафрагменного или поршневого типа. Обычно пневматические исполнительные механизмы подключаются к регулирующим устройствам либо непосредственно, либо через одно или более механических звеньев. При этом пневматические исполнительные механизмы обычно связаны с центральной системой управления процессом через электропневматический контроллер. Электропневматические контроллеры обычно конфигурируются так, чтобы принимать один или более сигналов управления (например, сигналов постоянного напряжения 0-10 В, 4-20 мА, цифровых команд и т.д.) и преобразовывать эти сигналы управления в давление, подаваемое на пневматические исполнительные механизмы, чтобы обеспечить желательное действие регулирующего устройства. Например, если процедура управления процессом требует использования нормально закрытого ходового клапана с пневматическим исполнительным механизмом для того, чтобы обеспечить увеличение потока текучей среды процесса, величина сигнала управления, подаваемого в электропневматический контроллер, ассоциированный с клапаном, может быть увеличена (например, с 10 мА до 15 мА в случае, когда электропневматический контроллер рассчитан на прием сигнала управления 4-20 мА). Выходное давление, прикладываемое электропневматическим контроллером к пневматическому исполнительному механизму, связанному с клапаном, в свою очередь, будет увеличено для того, чтобы переставить клапан в направлении полностью открытого состояния.

В дополнение к сигналу управления, задающему предписанное состояние устройства с пневматическим исполнительным механизмом (как это было описано в предыдущем примере), электропневматический контроллер может быть сконфигурирован для приема сигнала обратной связи от устройства с пневматическим исполнительным механизмом (т.е. приводимого в действие посредством данного механизма). Такой сигнал обратной связи обычно соотносится с функциональным откликом указанного устройства. Например, применительно к клапану, связанному с пневматическим исполнительным механизмом, сигнал обратной связи может соответствовать положению клапана, измеренному датчиком положения. В другом примере для получения сигнала обратной связи может измеряться положение пневматического исполнительного механизма, связанного с клапаном. Сигнал обратной связи обычно сравнивают с предписанным значением или с опорным сигналом для того, чтобы задействовать в электропневматическом контроллере управляющую петлю обратной связи с целью побудить пневматический исполнительный механизм произвести желательную операцию.

Управление с использованием обратной связи обычно является предпочтительным по сравнению с управлением только на базе предписанного значения (известным также как регулирование в разомкнутом контуре), поскольку сигнал обратной связи позволяет электропневматическому контроллеру автоматически противодействовать колебаниям в управляемом процессе или компенсировать их.

Электропневматические контроллеры, применяемые со многими современными регулирующими устройствами с пневматическим исполнительным механизмом, часто строятся с использованием сложных цифровых управляющих контуров. Например, подобные цифровые контуры могут быть реализованы с применением микроконтроллера или процессора любого иного типа, выполняющего в процессе управления функционированием регулирующего устройства, с которым он связан, машиночитаемые инструкции, код, встроенную программу или программу, хранящуюся в памяти, и т.д.

Чтобы уменьшить время отклика (постоянную времени) регулирующего устройства, между электропневматическим контроллером и пневматическим исполнительным механизмом может иметься одна или более дополнительных пневматических ступеней. Например, такая ступень может содержать объемный бустер и/или клапан быстрого выпуска воздуха. Объемный бустер увеличивает количество воздуха или скорость его подачи к пневматическому исполнительному механизму (или его выпуска из данного механизма). Это позволяет исполнительному механизму быстрее активировать (например, переставлять) регулирующее устройство, с которым он связан. Например, объемный бустер может повысить скорость, с которой исполнительный механизм способен переставить клапан, что позволит клапану быстрее реагировать на флуктуации процесса.

Клапан быстрого выпуска воздуха может быть установлен между электропневматическим контроллером и пневматическим исполнительным механизмом для того, чтобы увеличить скорость выпуска воздуха из исполнительного механизма, на который было подано давление. Обычно клапан быстрого выпуска воздуха сбрасывает воздух в атмосферу. Увеличивая скорость выпуска воздуха, данный клапан позволяет быстро уменьшить усилие, прикладываемое исполнительным механизмом к регулирующему устройству. Следовательно, клапан быстрого выпуска воздуха может быть использован для повышения скорости, с которой исполнительный механизм может переставлять клапан в направлении открытого или закрытого состояния.

Хотя пневматические ступени полезны для уменьшения времени отклика устройства с пневматическим исполнительным механизмом, они могут вносить в отклик устройства нежелательные переходные составляющие. Например, объемный бустер может заставить клапан перейти в направлении его хода в положение перерегулирования, т.е. пройти желательное положение, соответствующее стабильному состоянию. Затем, для того чтобы скомпенсировать такое избыточное перемещение, объемный бустер может заставить клапан вновь пройти желательное положение в направлении недорегулирования. В другом примере клапан быстрого выпуска воздуха может вызвать нежелательное нестабильное состояние вследствие большого различия его функционального отклика в открытом и закрытом положениях. Кроме того, точка переключения клапана быстрого выпуска воздуха может быть весьма чувствительной и плохо управляемой даже при наличии у клапана быстрого выпуска воздуха обводных (байпасных) каналов. Нежелательные характеристики переходных процессов и условий управления, подобные описанным выше, обычно обусловлены задержкой в отклике регулирующего устройства с пневматическим управлением на изменения сигнала управления, подаваемого на вход устройства. При этом такая задержка может возрастать как следствие нелинейности функциональных характеристик многих дополнительных пневматических ступеней.

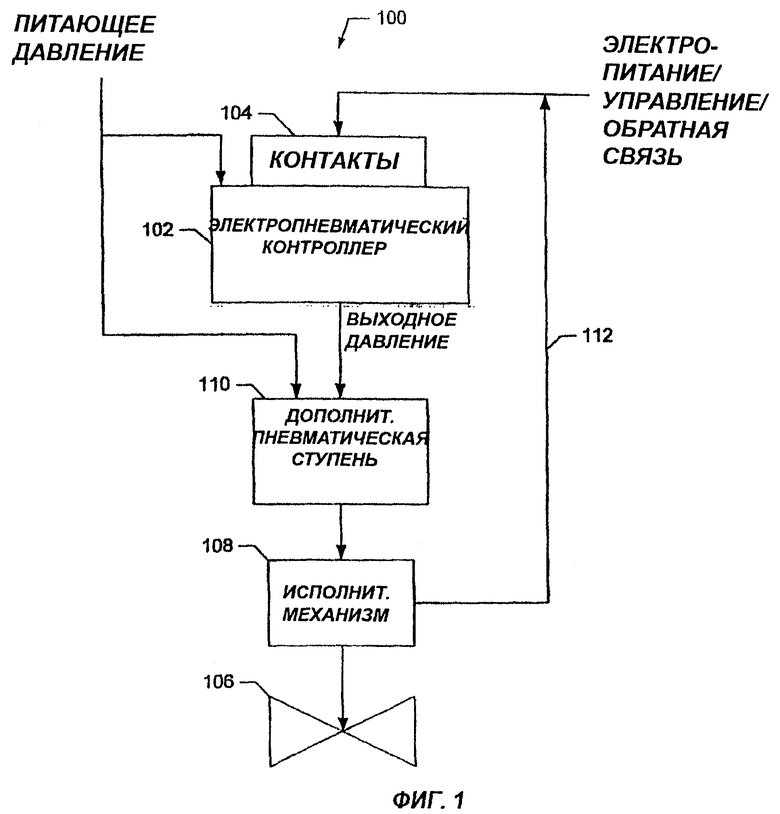

На фиг.1 представлена блок-схема примера известной электропневматической управляющей системы 100. Данная система 100 может быть частью системы управления процессом (не изображена), которая реализует соответствующее промышленное, коммерческое или любое иное требуемое приложение. Например, система 100 может быть частью производственной системы управления процессом обработки нефти, газа, химических реагентов или иных веществ.

Как показано на фиг.1, система 100 содержит электропневматический контроллер 102, который получает электропитание и сигнал управления через контакты 104. Обычно электропневматический контроллер 102 принимает один или более сигналов управления, например сигнал постоянного напряжения 0-10 В, 4-20 мА и/или цифровые команды и др. Сигналы управления могут быть использованы электропневматическим контроллером 102 как предписанное значение, в соответствии с которым производится управление его выходным давлением и/или рабочим состоянием (например, положением) регулирующего устройства (регулирующего органа) 106 (которое для примера представлено в виде клапана).

В некоторых случаях электропитание и сигналы управления могут совместно использовать одну или более линий (один или более проводов), подведенных к контактам 104. Например, если сигнал управления является сигналом 4-20 мА, данный сигнал управления может обеспечивать также электропитание электропневматического контроллера 102. В других примерах сигнал управления может представлять собой сигнал постоянного напряжения 0-10 В, тогда как для электропитания (например, в виде постоянного напряжения 24 В или переменного напряжения 120 В) электропневматического контроллера 102 могут использоваться отдельные провода или линии. В других случаях подача электропитания и/или сигналов управления может осуществляться по проводам или линиям передачи цифровых данных. Например, если сигнал управления является сигналом 4-20 мА, для осуществления коммуникации с электропневматическим контроллером 102 может быть применен протокол цифровой передачи данных, например хорошо известный протокол HART (Highway Addressable Remote Transducer). Такой вариант передачи данных может использоваться центральной системой управления процессом, к которой подключена система 100 для получения идентификационной информации, информации о статусе операции и аналогичной информации от электропневматического контроллера 102. Альтернативно или дополнительно, цифровая передача данных может быть использована для контроля или управления электропневматическим контроллером 102 для выполнения одной или более функций управления.

Контакты 104 могут быть клеммами с винтовым креплением, контактами с прорезанием изоляции, гибкими соединителями или любыми иными средствами для осуществления электрического соединения или комбинацией таких средств. Разумеется, контакты 104 могут быть заменены одним или несколькими каналами беспроводной связи. Например, электропневматический контроллер 102 может содержать один или более беспроводных приемопередающих блоков (не изображены), позволяющих электропневматическому контроллеру 102 обмениваться управляющей информацией (предписанными значениями, информацией о текущем состоянии и т.д.) с центральной системой управления процессом. В том случае, когда в электропневматическом контроллере 102 используются приемопередатчики, электропитание может подаваться к электропневматическому контроллеру 102, например, по проводам от локального или удаленного источника электрической мощности.

Как это показано на примере системы 100 по фиг.1, выходное давление подается от электропневматического контроллера 102 на пневматический исполнительный механизм 108 через дополнительную пневматическую ступень 110. Исполнительный механизм 108 связан также с регулирующим устройством (органом) 106. Хотя данное устройство 106 представлено в виде клапана, вместо него могут быть использованы и другие устройства (например, регулирующая заслонка). Пневматический исполнительный механизм 108 может быть связан с регулирующим устройством 106 непосредственно, или через промежуточные звенья, или иным подходящим образом. Например, если регулирующее устройство 106 является ходовым клапаном, выходной шток пневматического исполнительного механизма 108 может быть непосредственно связан со штоком устройства 106.

Дополнительная пневматическая ступень 110 может содержать, например, один или более объемных бустеров и/или клапанов быстрого выпуска воздуха. В системе, представленной на фиг.1, объемный бустер может быть подключен к выходу электропневматического контроллера 102 для усиления (т.е. для увеличения пропускной способности и/или давления) выходного сигнала давления электропневматического контроллера 102 до подачи этого сигнала на вход пневматического исполнительного механизма 108. Альтернативно или дополнительно, между выходами электропневматического контроллера 102 и/или одного или более объемных бустеров и входом пневматического исполнительного механизма 108 может быть установлен клапан быстрого выпуска воздуха. Такое выполнение обеспечит возможность сброса в атмосферу давления, имеющегося внутри пневматического исполнительного механизма 108, посредством клапана быстрого выпуска воздуха. Специалисту в данной области должно быть ясно, что возможны многочисленные конфигурации дополнительных пневматических ступеней, каждая из которых будет содержать один или более объемных бустеров, клапанов быстрого выпуска воздуха или аналогичных компонентов. При этом предпочтительная конфигурация будет зависеть от управляемого процесса.

Применительно к нормальным рабочим условиям может быть предусмотрен датчик положения (не изображен) для снабжения электропневматического контроллера 102 позиционным сигналом 112 обратной связи. При наличии такого сигнала 112 обратной связи он может использоваться электропневматическим контроллером 102 для изменения своего выходного давления с целью точного управления положением регулирующего устройства 106 (например, для открывания/закрывания регулирующего ("процентного") клапана). Датчик положения может быть реализован с использованием любого подходящего датчика, например датчика на эффекте Холла, линейного дифференциального трансформатора или потенциометра.

Электропневматический контроллер 102 изображен на фиг.1 имеющим единственный выход по давлению для использования совместно с исполнительным механизмом (в частности, с исполнительным механизмом 108) с единственным входом. Однако специалистам будет понятно, что может быть использован и пневматический контроллер с двумя выходами по давлению (например, для применения с механизмами, имеющими два входа). Примером подобного контроллера является имеющийся в продаже электропневматический контроллер клапанов серии DVC6000, выпускаемый фирмой Fisher Controls International, Inc. (США).

Как известно, можно использовать одну или более дополнительных пневматических ступеней (например, объемных бустеров, клапанов быстрого выпуска воздуха и т.д.) для уменьшения времени отклика устройства с пневматическим исполнительным механизмом. Однако дополнительные пневматические ступени могут приводить к нежелательной нестабильности функционального отклика устройства с пневматическим исполнительным механизмом. Управления с использованием обратной связи, когда измеренный функциональный отклик устройства с пневматическим исполнительным механизмом подается на вход электропневматического контроллера, недостаточно для того, чтобы противодействовать или компенсировать подобные нестабильности, обусловленные задержкой, присущей реакции устройства с пневматическим исполнительным механизмом на изменения входного сигнала. Описываемые ниже варианты предлагаемых способа и устройства направлены на преодоление названных ограничений.

Краткое описание чертежей

На фиг.1 приведена блок-схема известной электропневматической управляющей системы.

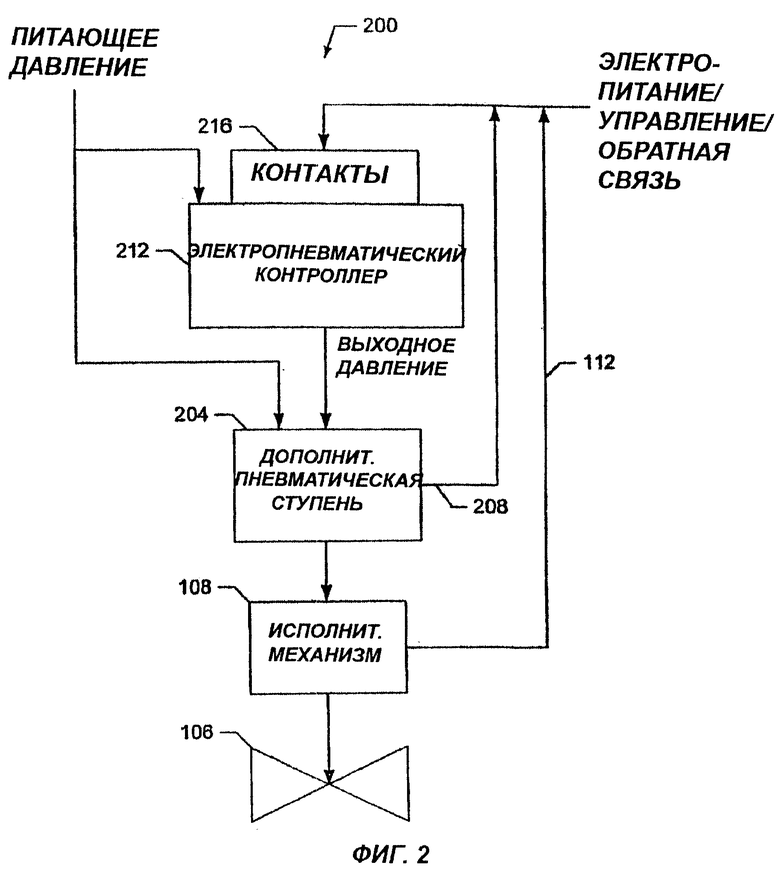

На фиг.2 представлена блок-схема примера электропневматической управляющей системы, которая использует сигнал обратной связи от дополнительной пневматической ступени.

На фиг.3 приведена более подробная блок-схема примера электропневматического контроллера, который может быть использован в системе по фиг.2.

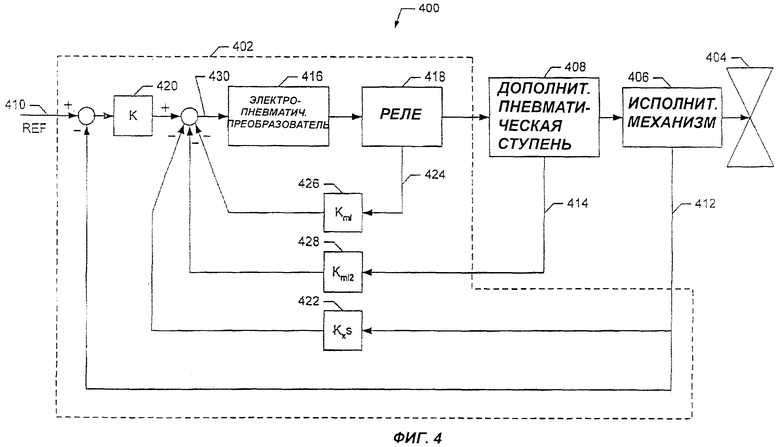

На фиг.4 представлена более детальная функциональная блок-схема примера системы по фиг.2.

На фиг.5 представлен пример процессорной системы, которая может быть использована для реализации блока управления по фиг.3.

Раскрытие изобретения

В одном варианте осуществления, приводимом в качестве примера, электропневматическая управляющая система содержит электропневматический контроллер и дополнительную пневматическую ступень, подключенную к электропневматическому контроллеру. Дополнительная пневматическая ступень при этом может быть выполнена с возможностью снабжения электропневматического контроллера первым сигналом обратной связи от дополнительной пневматической ступени, причем как дополнительная пневматическая ступень, так и электропневматический контроллер выполнены с возможностью подключения к пневматическому исполнительному механизму, причем электропневматический контроллер выполнен с возможностью принимать второй сигнал обратной связи от пневматического исполнительного механизма, при этом второй сигнал обратной связи отличается от первого сигнала обратной связи.

В одном из вариантов осуществления дополнительная пневматическая ступень содержит объемный бустер. Дополнительная пневматическая ступень может содержать также клапан быстрого выпуска воздуха.

В другом варианте осуществления первый сигнал обратной связи основан на измерении положения, при этом указанное положение может представлять собой положение тарельчатого клапана. Электропневматическая управляющая система может дополнительно содержать датчик на эффекте Холла для измерения положения тарельчатого клапана.

Электропневматическая управляющая система может использовать первый сигнал обратной связи, основанный на давлении, ассоциируемом с выходом дополнительной пневматической ступени. В одном из вариантов первый сигнал обратной связи может быть основан на производной давления. Первый сигнал обратной связи может быть также основан на первом и втором давлениях, ассоциируемых соответственно с первым и вторым выходами дополнительной пневматической ступени. Альтернативно, первый сигнал обратной связи может быть основан на разности между первым и вторым давлениями, а также на производной разности между первым и вторым давлениями.

В одном из вариантов осуществления электропневматический контроллер выполнен с возможностью преобразования первого сигнала обратной связи таким образом, чтобы он соответствовал массовому расходу воздуха, ассоциируемому с выходом дополнительной пневматической ступени. Электропневматический контроллер выполнен может быть также выполнен с возможностью реализации петли обратной связи, основанной на первом сигнале обратной связи. При этом петля обратной связи может являться петлей отрицательной обратной связи.

В одном из вариантов выполнения электропневматический контроллер выполняют с возможностью формирования, на основе первого сигнала обратной связи, третьего сигнала обратной связи, при этом петля обратной связи основана на третьем сигнале обратной связи, при этом третий сигнал обратной связи может быть равен первому сигналу обратной связи, масштабированному с использованием коэффициента усиления. Указанный коэффициент усиления может определяться как характеристика отклика устройства с пневматическим исполнительным механизмом.

Электропневматическая управляющая система по изобретению может дополнительно содержать пневматический исполнительный механизм, подключенный к электропневматическому контроллеру, для снабжения электропневматического контроллера вторым сигналом обратной связи, при этом электропневматический контроллер выполняют с возможностью реализации второй петли обратной связи на основе первого и второго сигналов обратной связи. Электропневматический контроллер может быть также выполнен с возможностью формирования, по меньшей мере, третьего сигнала обратной связи, основанного на первом сигнале обратной связи, или четвертого сигнала обратной связи, основанного на втором сигнале обратной связи, а петля обратной связи при этом может быть основана на, по меньшей мере, третьем сигнале обратной связи или четвертом сигнале обратной связи. Третий сигнал обратной связи может быть равен первому сигналу обратной связи, масштабированному с использованием первого коэффициента усиления, а четвертый сигнал обратной связи может быть равен второму сигналу обратной связи, масштабированному с использованием второго коэффициента усиления.

Электропневматический контроллер управляющей системы по изобретению может быть выполнен с возможностью осуществления диагностического мониторинга на основе первого сигнала обратной связи, а также второго диагностического мониторинга на основе второго сигнала обратной связи.

В другом варианте осуществления, приводимом в качестве примера, электропневматический контроллер содержит электропневматический преобразователь, блок управления, подключенный к электропневматическому преобразователю, первый вход блока управления, выполненный с возможностью подключения к дополнительной пневматической ступени, а также второй вход блока управления, выполненный с возможностью подключения к пневматическому исполнительному механизму, причем первый и второй входные сигналы являются различными входными сигналами.

В одном из вариантов осуществления блок управления электропневматического контроллера выполнен с возможностью реализации петли обратной связи, включающей первый вход. Второй вход контроллера может отражать функциональный отклик устройства с пневматическим исполнительным механизмом, подключенного к пневматическому исполнительному механизму. Блок управления может быть также выполнен с возможностью реализации петли обратной связи, включающей первый и второй входы, а также с возможностью осуществления диагностического мониторинга на основе первого входа.

В еще одном варианте осуществления, приводимом в качестве примера, способ управления устройством с пневматическим исполнительным механизмом в составе электропневматической управляющей системы включает детектирование с помощью контроллера первого функционального отклика дополнительной пневматической ступени, детектирование с помощью контроллера второго функционального отклика пневматического исполнительного механизма и управление функционированием устройства с пневматическим исполнительным механизмом на основе первого и второго функциональных откликов.

В одном из вариантов осуществления способа по изобретению второй функциональный отклик отражает функционирование устройства с пневматическим исполнительным механизмом, при этом дополнительная пневматическая ступень может содержать, по меньшей мере, объемный бустер или клапан быстрого выпуска воздуха.

В одном из вариантов предлагаемого способа детектирование первого функционального отклика включает измерение давления, ассоциируемого с выходом дополнительной пневматической ступени. Детектирование первого функционального отклика может также включать определение производной давления.

В одном из вариантов способа по изобретению детектирование первого функционального отклика включает измерение первого и второго давлений, ассоциируемых соответственно с первым и вторым выходами дополнительной пневматической ступени. При этом детектирование первого функционального отклика может включать также определение разности между первым давлением и вторым давлением, а также производной разности между первым давлением и вторым давлением.

В другом варианте реализации предложенного способа детектирование первого функционального отклика включает измерение положения, при этом измерение положения может включать измерение положения тарельчатого клапана.

В одном из вариантов осуществления способа по изобретению управление функционированием устройства с пневматическим исполнительным механизмом включает преобразование первого функционального отклика таким образом, чтобы он соответствовал массовому расходу воздуха, ассоциируемому с выходом дополнительной пневматической ступени. Управление функционированием устройства с пневматическим исполнительным механизмом может также предполагать реализацию петли обратной связи на основе первого функционального отклика, при этом петля обратной связи может являться петлей отрицательной обратной связи.

В одном из вариантов способа по изобретению управление функционированием устройства с пневматическим исполнительным механизмом включает определение третьего функционального отклика на основе первого функционального отклика, причем петля обратной связи основана на третьем функциональном отклике. В одном из вариантов осуществления третий функциональный отклик равен первому функциональному отклику, масштабированному с использованием коэффициента усиления, при этом коэффициент усиления определяется функциональным откликом, ассоциируемым с устройством с пневматическим исполнительным механизмом. Способ по изобретению может дополнительно включать определение, на основе первого функционального отклика, диагностической информации в отношении, по меньшей мере, дополнительной пневматической ступени или устройства с пневматическим исполнительным механизмом.

Осуществление изобретения

Чтобы преодолеть некоторые ограничения, присущие известной системе 100 по фиг.1, предлагается электропневматическая управляющая система 200 для осуществления способов и устройства согласно изобретению, приведенная в качестве примера на фиг.2. Аналогичным блокам на фиг.1 и 2 даны идентичные обозначения, причем для краткости такие блоки не будут описываться повторно, поскольку их подробное описание было приведено выше при рассмотрении фиг.1.

Электропневматическая управляющая система 200, представленная на фиг.2, содержит дополнительную пневматическую ступень 204, модифицированную таким образом, чтобы обеспечить выдачу одного или более сигналов 208 обратной связи, ассоциированных с одним или более функциональными откликами данной ступени 204. Например, интересующий функциональный отклик может быть ассоциирован с массовым расходом воздуха на выходе дополнительной пневматической ступени 204. Массовый расход воздуха может измеряться на выходе дополнительной пневматической ступени 204 и использоваться в качестве сигнала (сигналов) 208 обратной связи. Например, на выходе дополнительной пневматической ступени 204 и/или одного или более компонентов этой ступени может быть установлена перфорированная пластина с известной зависимостью дифференциального давления от массового расхода. Основываясь на известных свойствах подобной пластины, результаты измерения дифференциального давления можно преобразовать в соответствующие результаты измерения массового расхода воздуха. Такое выполнение позволяет определять массовый расход воздуха на выходе дополнительной пневматической ступени 204 и/или одного или более ее компонентов и подавать результаты такого определения как сигнал 208 обратной связи на электропневматический контроллер 212.

Однако в некоторых применениях прямое измерение массового расхода воздуха может быть затруднительным или непрактичным, так что вместо данных измерений могут измеряться другие функциональные отклики, связанные с массовым расходом воздуха. Например, если дополнительная пневматическая ступень 204 содержит объемный бустер, сигнал 208 обратной связи может соответствовать положению тарельчатого клапана, который управляет потоком на выходе объемного бустера. В такой конфигурации положение тарельчатого клапана связано с площадью перекрываемой зоны, которая во многих случаях пропорциональна массовому расходу воздуха на выходе объемного бустера. Таким образом, для измерения положения тарельчатого клапана может быть использован датчик, например датчик на эффекте Холла, который может быть внешним по отношению к дополнительной пневматической ступени 204 или интегрирован в нее. В другом примере, когда исполнительный механизм 108 имеет один вход, а дополнительная пневматическая ступень 204 содержит клапан быстрого выпуска воздуха и/или один или более объемных бустеров, сигнал 208 обратной связи может соответствовать производной давления, измеряемого на выходе дополнительной пневматической ступени 204. Если исполнительный механизм 108 имеет два входа, сигнал 208 обратной связи может соответствовать производной дифференциального давления, измеряемого, по меньшей мере, на двух выходах дополнительной пневматической ступени 204, соответствующих, по меньшей мере, двум входам исполнительного механизма 108.

В любом случае измерения давления могут производиться, например, на выходе (выходах) дополнительной пневматической ступени 204, за дополнительной пневматической ступенью 204 и/или на входе (входах) исполнительного механизма 108. Для измерения давления могут быть использованы, например, контрольные отводы, которые могут быть внешними по отношению к дополнительной пневматической ступени 204 или интегрированными в нее. Производная измеренного давления (или дифференциального давления) может определяться электропневматическим контроллером 212 на основе сигнала или сигналов 208 обратной связи.

Сигнал 208 обратной связи подается в соответственно модифицированный электропневматический контроллер 212 через вводы или контакты 216. В приведенной в качестве примера системе 200 электропневматический контроллер 212 выполнен с возможностью получения группы сигналов обратной связи от различных источников (например, от пневматического исполнительного механизма 108 и от дополнительной пневматической ступени 204). Электропневматический контроллер 212 может быть также выполнен с возможностью изменять свое выходное давление в зависимости от указанных сигналов обратной связи и дополнительных управляющих и опорных сигналов, с обеспечением точного управления положением регулирующего устройства 106.

На фиг.3 представлена блок-схема приводимого в качестве примера электропневматического контроллера 300, который может быть использован в системе 200 по фиг.2 (т.е. в качестве электропневматического контроллера 212). Электропневматический контроллер 300 содержит блок 302 управления, электропневматический преобразователь 304 и пневматическое реле 306.

Блок 302 управления принимает один или более сигналов 308 управления (например, сигнал управления 4-20 мА) от центральной системы управления процессом, с которой он связан с возможностью коммуникации, и подает сигнал 310 управления на электропневматический преобразователь 304 для того, чтобы получить предписанное давление и/или предписанное положение регулирующего устройства (например, устройства 106 по фиг.2), с которым он функционально связан. Блок 302 управления может быть реализован в виде системы на базе процессора (например, в виде процессорной системы 500, которая будет описана далее со ссылкой на фиг.5), дискретных цифровых логических контуров, специализированных интегральных схем, аналоговых контуров или любой комбинации названных компонентов. В случае использования системы на базе процессора блок 302 управления способен исполнять при выполнении своих управляющих функций машиночитаемые команды, встроенные программы и программы, хранящиеся в памяти (не изображена) в составе блока 302 управления.

Блок 302 управления выполнен также с возможностью принимать сигналы обратной связи от одного или более устройств, входящих в состав системы управления процессом. Например, приведенный в качестве примера блок 302 управления способен принимать сигнал 312 обратной связи от исполнительного механизма (такого как исполнительный механизм 108 по фиг.2) и сигнал или сигналы 314 обратной связи от дополнительной пневматической ступени (такой как дополнительная пневматическая ступень 204 на фиг.2). Блок 302 управления использует сигналы 308 управления и сигналы 312 и 314 обратной связи (а также сигнал 318 обратной связи, который будет рассмотрен далее) для того, чтобы определить соответствующее значение управляющего сигнала 310, который он подает на электропневматический преобразователь 304.

Электропневматический преобразователь 304 и пневматическое реле 306 являются хорошо известными устройствами. Электропневматический преобразователь 304 может представлять собой преобразователь ток/давление. В этом случае управляющий сигнал 310 представляет собой ток, варьируемый для достижения предписанного условия (например, положения) применительно к регулирующему устройству 106. Альтернативно, электропневматический преобразователь 304 может являться преобразователем напряжение/давление. В этом случае управляющий сигнал 310 является напряжением, варьируемым для осуществления управления регулирующим устройством 106. Пневматическое реле 306 преобразует относительно небольшой выходной пневматический сигнал 316 (например, соответствующий небольшому массовому расходу) в относительно большой сигнал, требуемый для управления исполнительным механизмом.

Как показано на фиг.3, блок 302 управления может быть выполнен с возможностью приема сигнала 318 обратной связи, характеризующего выходное давление пневматического реле 306. Однако в некоторых применениях может оказаться затруднительным или непрактичным проводить прямое измерение давления (или массового расхода воздуха) на выходе пневматического реле 306. Поэтому сигнал 318 обратной связи может соответствовать измерению другого, скоррелированного, функционального отклика. Например, сигнал 318 обратной связи может соответствовать положению (состоянию) пневматического реле 306, измеренному датчиком на эффекте GMR (супермагниторезистивности) и преобразованному посредством аналого-цифрового преобразователя (АЦП). Сигнал 318 обратной связи может использоваться в качестве диагностирующего сигнала и/или преобразовываться, например, в производную давления (или массового расхода воздуха) с целью обеспечения более точного регулирования по замкнутому контуру выходного сигнала электропневматического контроллера 300.

Чтобы сделать более понятной работу электропневматического контроллера 300 по фиг.3 в контексте примера электропневматической системы 200 управления по фиг.2, на фиг.4 представлена функциональная блок-схема примера системы 400 с замкнутым контуром управления, которая может быть реализована на базе электропневматического контроллера 402. Подобно системе 200 по фиг.2, электропневматическая система 400 управления содержит регулирующее устройство 404 (например, клапан), связанное с пневматическим исполнительным механизмом 406. Электропневматический контроллер 402 подключен к пневматическому исполнительному механизму 406 через дополнительную пневматическую ступень 408. Подобно дополнительной пневматической ступени 204 по фиг.2, дополнительная пневматическая ступень 408 может содержать один или более объемных бустеров, клапаны быстрого выпуска воздуха или аналогичные компоненты.

Опорный сигнал 410 (REF) управления (аналогичный сигналу (сигналам) 308 управления по фиг.3) подается на вход электропневматического контроллера 402, чтобы задать предписанное значение для регулирующего устройства 404. Электропневматический контроллер 402 выполнен также с возможностью принимать сигнал 412 обратной связи (аналогичный сигналу 312 обратной связи) и сигнал 414 обратной связи (аналогичный сигналу 314 обратной связи) от пневматического исполнительного механизма 406 и дополнительной пневматической ступени 408 соответственно. Аналогично электропневматическому контроллеру 300 по фиг.3, электропневматический контроллер 402 содержит электропневматический преобразователь 416 (такой как электропневматический преобразователь 304) для преобразования входного электрического сигнала управления в сигнал давления. Контроллер 402 содержит также реле 418 (такое как пневматическое реле 306) для преобразования относительно малого выходного сигнала давления от преобразователя 416 в относительно большой выходной сигнал давления.

Блок управления (такой как блок 302 управления по фиг.3, на фиг.4 не изображен) в электропневматическом контроллере 402 выполнен с возможностью реализовать вариант системы с замкнутым контуром управления по фиг.4, которая будет описана далее. Сигнал 412 обратной связи от исполнительного механизма вычитают из опорного сигнала 410, чтобы сформировать сигнал ошибки, который подается в канале прямой связи на пропорциональный усилитель 420 (К). Сигнал 412 обратной связи от исполнительного механизма подают также на дифференцирующий усилитель 422 (Kxs) в цепи обратной связи. Таким образом, на основе сигнала 412 обратной связи от исполнительного механизма формируют сигнал отрицательной обратной связи, пропорциональный производной исходного сигнала.

Сигнал 424 обратной связи (такой как сигнал 318 обратной связи на фиг.3) от реле 418 подают на пропорциональный усилитель 426 (Kml) в малой петле обратной связи. Сигнал 414 обратной связи от дополнительной пневматической ступени подают на пропорциональный усилитель 428 (Kml2) в малой петле обратной связи. Наконец, выходные сигналы усилителей 422, 426 и 428 вычитают из выходного сигнала пропорционального усилителя 420, чтобы получить входной управляющий сигнал 430 (такой как управляющий сигнал 310), который подают в электропневматический преобразователь 416. Специалисту должно быть понятно, что любой из усилителей 420, 422, 426 и 428, используемый в цепи обратной связи, способен преобразовывать сигнал на его входе (например, сигнал давления) в выходной сигнал требуемого типа (например, в электрический сигнал). Таким образом, математические величины, ассоциируемые с усилителями 420, 422, 426 и 428, зависят от характеристик устройств, формирующих входные сигналы для пропорциональных усилителей, и устройств, получающих выходные сигналы от этих усилителей.

Как уже упоминалось, регулирующие устройства (например, регулирующее устройство 404) и взаимодействующие с ними исполнительные механизмы (например, исполнительный механизм 406) могут иметь относительно большое время отклика. Как следствие, управляющий сигнал в цепи обратной связи, формируемый на основе сигнала 412 обратной связи от исполнительного механизма посредством дифференцирующего и пропорционального усилителей 420 и 422 соответственно, может оказаться недостаточным для того, чтобы уравновесить или скомпенсировать кратковременные колебания, которые могут создаваться дополнительной пневматической ступенью 408. Однако электропневматический контроллер 402 может обеспечить компенсацию таких переходных сигналов с помощью сигнала управления на основе сигнала 414 обратной связи дополнительной пневматической ступени, который подается по малой ветви отрицательной обратной связи, включающей пропорциональный усилитель 428. Кроме того, если сигнал 414 обратной связи от дополнительной пневматической ступени 408 представляет собой, например, массовый расход воздуха, ассоциированный с данной ступенью 408, то электропневматический контроллер 402 может использовать эту информацию для того, чтобы быстрее реагировать на изменения в состоянии регулирующего устройства 404, чем это было бы возможно, если бы сигнал, представляющий состояние данного устройства 404 (или ассоциированный с ним исполнительный механизм 406), являлся единственным сигналом обратной связи. Таким образом, электропневматический контроллер 402 способен обеспечить отклик с желательными характеристиками, например отклик, имеющий желательную скорость сходимости и лежащий в требуемом допуске перерегулирования/недорегулирования.

Специалисту должно быть понятно, что пример, представленный на фиг.4, - это лишь один из примеров системы с замкнутым контуром управления, которая может быть реализована посредством электропневматического контроллера, такого как электропневматический контроллер 402. Например, электропневматический контроллер 402 может быть построен с возможностью принимать сигнал обратной связи только от дополнительной пневматической ступени 408, более одного сигнала обратной связи от дополнительной пневматической ступени 408 и/или сигнал обратной связи более чем от одной дополнительной пневматической ступени 408. Кроме того, электропневматический контроллер 402 может быть построен с возможностью использования других вариантов управления по цепи обратной связи. Например, он может использовать пропорциональное управление, дифференциальное управление, интегральное управление или комбинацию сигналов управления и/или обратной связи. Разумеется, предпочтительная конфигурация зависит от управляемого процесса.

Во многих приложениях, связанных с управлением процессом, желательным представляется критически демпфированный отклик. Критически демпфированная система имеет переходную характеристику, которая обеспечивает достижение предписанного значения в пределах заданного интервала сходимости и с минимальным объемом перерегулирования/недорегулирования. Применительно к системе 400 по фиг.4 усилители 420, 422, 426 и 428 могут быть настроены таким образом, чтобы обеспечить критически демпфированный отклик со стороны пневматического исполнительного механизма 406 и/или регулирующего устройства 404.

Чтобы получить желаемый (в частности, критически демпфированный) функциональный отклик, все или любой из усилителей 420, 422, 426 и 428 может быть, например, выполнен настраиваемым во время начальной калибровки системы 400 с замкнутым контуром управления. Специалисту в данной области будет понятно, что методики настройки значений усилителей 420, 422, 426 и/или 428 зависят от конфигурации или характеристик конкретного приложения в области управления процессами, в котором используется система 400 с замкнутым контуром управления.

Возвращаясь к фиг.2, можно отметить, что специалист в данной области должен понимать, что один или более сигналов 208 обратной связи от дополнительной пневматической ступени 204 и/или от ее компонентов могут нести полезную диагностическую информацию электропневматическому контроллеру 212. Так, в случае известной системы 100 управления по фиг.1 сигнал 112 обратной связи может быть использован также для оценки функционального состояния пневматического исполнительного механизма 108. Однако, как это видно на примере системы 100 управления по фиг.1, получение сигнала, несущего диагностическую информацию о дополнительной пневматической ступени 110, представляется затруднительным. В случае же системы 200 управления по фиг.2 для получения диагностической информации, ассоциированной с функциональным состоянием дополнительной пневматической ступени 204, и/или дополнительной диагностической информации по пневматическому исполнительному механизму 108 можно использовать, подобно сигналу 112 обратной связи, также сигнал или сигналы 208 обратной связи. Например, если один из сигналов 208 обратной связи соответствует давлению, измеряемому на выходе объемного бустера, то значение этого сигнала может быть использовано для определения того, функционирует ли объемный бустер в пределах нормальных рабочих характеристик. Информация такого типа может быть полезной в диагностике проблемы, имеющей место в системе 200 управления, и/или для профилактики потенциальной проблемы до того, как она возникнет.

На фиг.5 представлен пример процессорной системы 500, которая может быть использована для реализации блока 302 управления по фиг.3. Как показано на фиг.5, процессорная система 500 содержит процессор 512, который подключен к шине соединений или к сети 514. В качестве процессора 512 можно использовать любой процессор, процессорный блок, микропроцессор или микроконтроллер, например микроконтроллер семейства Motorola® (в том числе микроконтроллеры НС05, НС11 или НС12), процессор на базе встроенного процессорного ядра ARM® (такие как ARM7 или ARM9) и др. Хотя это и не изображено на фиг.5, система 500 может быть мультипроцессорной, т.е. содержать один или более дополнительных процессоров, идентичных или аналогичных процессору 512 и также подключенных к шине соединений или к сети 514.

Процессор 512, показанный на фиг.5, подключен к набору 518 микросхем, который содержит контроллер 520 памяти и контроллер 522 ввода/вывода (контроллер ВВ). Как это хорошо известно, в типичном случае набор микросхем обеспечивает выполнение функций ввода/вывода и управления памятью, а также множеством регистров общего или специального назначения, таймерами и другими компонентами, доступными или используемыми одним или более процессорами, подключенными к данному набору. Контроллер 520 памяти осуществляет функции, которые позволяют процессору 512 (или процессорам в случае мультипроцессорной системы) осуществлять доступ к системной памяти 524. Эта память может включать любое количество компонентов энергозависимой памяти, например статической оперативной памяти (static random access memory, SRAM), динамической оперативной памяти (dynamic random access memory, DRAM) и т.д. Контроллер 522 ВВ осуществляет функции, позволяющие процессору 512 осуществлять связь с периферийными устройствами 526 и 528 ввода/вывода (ВВ) через шину 530 ввода/вывода. Периферийные устройства 526 и 528 могут представлять собой любые подходящие устройства ввода/вывода, например жидкокристаллический дисплей плюс множество кнопок или клавиш, входящих в состав интерфейса локального управления (local user interface, LUI), и т.д. Хотя контроллер 520 памяти и контроллер 522 ВВ представлены на фиг.5 как отдельные функциональные блоки в составе набора 518 микросхем, функции, осуществляемые этими блоками, могут быть интегрированы в одном единственном полупроводниковом контуре или в двух или более отдельных контурах.

В качестве альтернативы, описанные выше способы и/или устройства, реализуемые процессорной системой по фиг.5, могут быть реализованы и иной структурой, такой, например, как процессор и/или специализированная интегральная схема (application specific integrated circuit, ASIC). В качестве еще одной альтернативы, данные способы и/или устройства могут быть реализованы с использованием дискретных аналоговых и/или цифровых логических элементов.

Хотя выше были описаны некоторые примеры способов и устройств, они не ограничивают объем изобретения, который включает все варианты способа и устройства, охватываемые прилагаемой формулой изобретения с учетом доктрины эквивалентов.

Предложены способ и устройство, относящиеся к управлению с использованием обратной связи применительно к электропневматическим управляющим системам. Представлен пример электропневматической управляющей системы, содержащей электропневматический контроллер и дополнительную пневматическую ступень, подключенную к контроллеру для снабжения его сигналом обратной связи. Технический результат - повышение надежности. 3 н. и 42 з.п. ф-лы, 5 ил.

1. Электропневматическая управляющая система, содержащая электропневматический контроллер и дополнительную пневматическую ступень, подключенную к электропневматическому контроллеру для снабжения электропневматического контроллера первым сигналом обратной связи от дополнительной пневматической ступени, причем как дополнительная пневматическая ступень, так и электропневматический контроллер выполнены с возможностью подключения к пневматическому исполнительному механизму, причем электропневматический контроллер выполнен с возможностью принимать второй сигнал обратной связи от пневматического исполнительного механизма, при этом второй сигнал обратной связи отличается от первого сигнала обратной связи.

2. Управляющая система по п.1, отличающаяся тем, что дополнительная пневматическая ступень содержит объемный бустер.

3. Управляющая система по п.1, отличающаяся тем, что дополнительная пневматическая ступень содержит клапан быстрого выпуска воздуха.

4. Управляющая система по п.1, отличающаяся тем, что первый сигнал обратной связи основан на измерении положения.

5. Управляющая система по п.4, отличающаяся тем, что указанное положение определяется положением тарельчатого клапана.

6. Управляющая система по п.5, отличающаяся тем, что дополнительно содержит датчик на эффекте Холла для измерения положения тарельчатого клапана.

7. Управляющая система по п.1, отличающаяся тем, что первый сигнал обратной связи основан на давлении, ассоциируемом с выходом дополнительной пневматической ступени.

8. Управляющая система по п.7, отличающаяся тем, что первый сигнал обратной связи основан на производной давления.

9. Управляющая система по п.1, отличающаяся тем, что первый сигнал обратной связи основан на первом и втором давлениях, ассоциируемых соответственно с первым и вторым выходами дополнительной пневматической ступени.

10. Управляющая система по п.9, отличающаяся тем, что первый сигнал обратной связи основан на разности между первым и вторым давлениями.

11. Управляющая система по п.10, отличающаяся тем, что первый сигнал обратной связи основан на производной разности между первым и вторым давлениями.

12. Управляющая система по п.1, отличающаяся тем, что электропневматический контроллер выполнен с возможностью преобразования первого сигнала обратной связи таким образом, чтобы он соответствовал массовому расходу воздуха, ассоциируемому с выходом дополнительной пневматической ступени.

13. Управляющая система по п.1, отличающаяся тем, что электропневматический контроллер выполнен с возможностью реализации петли обратной связи, основанной на первом сигнале обратной связи.

14. Управляющая система по п.13, отличающаяся тем, что петля обратной связи является петлей отрицательной обратной связи.

15. Управляющая система по п.13, отличающаяся тем, что электропневматический контроллер выполнен с возможностью формирования на основе первого сигнала обратной связи, третьего сигнала обратной связи, а петля обратной связи основана на третьем сигнале обратной связи.

16. Управляющая система по п.15, отличающаяся тем, что третий сигнал обратной связи равен первому сигналу обратной связи, масштабированному с использованием коэффициента усиления.

17. Управляющая система по п.16, отличающаяся тем, что коэффициент усиления определяется характеристикой отклика устройства с пневматическим исполнительным механизмом.

18. Управляющая система по п.1, отличающаяся тем, что система дополнительно содержит пневматический исполнительный механизм, подключенный к электропневматическому контроллеру, для снабжения электропневматического контроллера вторым сигналом обратной связи.

19. Управляющая система по п.18, отличающаяся тем, что электропневматический контроллер выполнен с возможностью реализации второй петли обратной связи на основе первого и второго сигналов обратной связи.

20. Управляющая система по п.19, отличающаяся тем, что электропневматический контроллер выполнен с возможностью формирования, по меньшей мере, третьего сигнала обратной связи, основанного на первом сигнале обратной связи, или четвертого сигнала обратной связи, основанного на втором сигнале обратной связи, а петля обратной связи основана на, по меньшей мере, третьем сигнале обратной связи или четвертом сигнале обратной связи.

21. Управляющая система по п.20, отличающаяся тем, что третий сигнал обратной связи равен первому сигналу обратной связи, масштабированному с использованием первого коэффициента усиления, а четвертый сигнал обратной связи равен второму сигналу обратной связи, масштабированному с использованием второго коэффициента усиления.

22. Управляющая система по п.1, отличающаяся тем, что электропневматический контроллер выполнен с возможностью осуществления диагностического мониторинга на основе первого сигнала обратной связи.

23. Управляющая система по п.22, отличающаяся тем, что электропневматический контроллер выполнен с возможностью осуществления второго диагностического мониторинга на основе второго сигнала обратной связи.

24. Электропневматический контроллер, содержащий:

электропневматический преобразователь, блок управления, подключенный к электропневматическому преобразователю, первый вход блока управления, выполненный с возможностью подключения к дополнительной пневматической ступени, и второй вход блока управления, выполненный с возможностью подключения к пневматическому исполнительному механизму, причем первый и второй входные сигналы являются различными входными сигналами.

25. Контроллер по п.24, отличающийся тем, что блок управления выполнен с возможностью реализации петли обратной связи, включающей первый вход.

26. Контроллер по п.24, отличающийся тем, что второй вход отражает функциональный отклик устройства с пневматическим исполнительным механизмом, подключенного к пневматическому исполнительному механизму.

27. Контроллер по п.24, отличающийся тем, что блок управления выполнен с возможностью реализации петли обратной связи, включающей первый и второй входы.

28. Контроллер по п.24, отличающийся тем, что блок управления выполнен с возможностью осуществления диагностического мониторинга на основе первого входа.

29. Способ управления устройством с пневматическим исполнительным механизмом в составе электропневматической управляющей системы, включающий детектирование с помощью контроллера первого функционального отклика дополнительной пневматической ступени, детектирование с помощью контроллера второго функционального отклика пневматического исполнительного механизма и управление функционированием устройства с пневматическим исполнительным механизмом на основе первого и второго функциональных откликов.

30. Способ по п.29, отличающийся тем, что второй функциональный отклик отражает функционирование устройства с пневматическим исполнительным механизмом.

31. Способ по п.29, отличающийся тем, что дополнительная пневматическая ступень содержит, по меньшей мере, объемный бустер или клапан быстрого выпуска воздуха.

32. Способ по п.29, отличающийся тем, что детектирование первого функционального отклика включает измерение давления, ассоциируемого с выходом дополнительной пневматической ступени.

33. Способ по п.32, отличающийся тем, что детектирование первого функционального отклика включает определение производной давления.

34. Способ по п.29, отличающийся тем, что детектирование первого функционального отклика включает измерение первого и второго давлений, ассоциируемых соответственно с первым и вторым выходами дополнительной пневматической ступени.

35. Способ по п.34, отличающийся тем, что детектирование первого функционального отклика включает определение разности между первым давлением и вторым давлением.

36. Способ по п.35, отличающийся тем, что детектирование первого функционального отклика включает определение производной разности между первым давлением и вторым давлением.

37. Способ по п.29, отличающийся тем, что детектирование первого функционального отклика включает измерение положения.

38. Способ по п.37, отличающийся тем, что измерение положения включает измерение положения тарельчатого клапана.

39. Способ по п.29, отличающийся тем, что управление функционированием устройства с пневматическим исполнительным механизмом включает преобразование первого функционального отклика таким образом, чтобы он соответствовал массовому расходу воздуха, ассоциируемому с выходом дополнительной пневматической ступени.

40. Способ по п.29, отличающийся тем, что управление функционированием устройства с пневматическим исполнительным механизмом включает реализацию петли обратной связи на основе первого функционального отклика.

41. Способ по п.40, отличающийся тем, что петля обратной связи является петлей отрицательной обратной связи.

42. Способ по п.40, отличающийся тем, что управление функционированием устройства с пневматическим исполнительным механизмом включает определение третьего функционального отклика на основе первого функционального отклика, причем петля обратной связи основана на третьем функциональном отклике.

43. Способ по п.42, отличающийся тем, что третий функциональный отклик равен первому функциональному отклику, масштабированному с использованием коэффициента усиления.

44. Способ по п.43, отличающийся тем, что коэффициент усиления определяется функциональным откликом, ассоциируемым с устройством с пневматическим исполнительным механизмом.

45. Способ по п.29, отличающийся тем, что дополнительно включает определение на основе первого функционального отклика, диагностической информации в отношении, по меньшей мере, дополнительной пневматической ступени или устройства с пневматическим исполнительным механизмом.

| Электропневматический следящий привод | 1988 |

|

SU1601418A1 |

| ЭЛЕКТРОПНЕВМАТИЧЕСКАЯ СЛЕДЯЩАЯ СИСТЕМА | 0 |

|

SU324415A1 |

| Электропневматическое управляющее устройство | 1979 |

|

SU954937A1 |

| Цифровой электрогидравлический привод | 1979 |

|

SU823665A1 |

| Электрогидравлический следящий привод | 1979 |

|

SU853204A1 |

| US 5699824 A, 23.12.1997 | |||

| EP 1138994 A, 04.10.2001. | |||

Авторы

Даты

2010-06-27—Публикация

2005-06-07—Подача