Область техники, к которой относится изобретение

Настоящее раскрытие изобретения относится к теплоизолированной многостенной трубе для сверхпроводящей системы передачи электрической энергии (теплоизолированной многотрубной конструкции для сверхпроводящей системы передачи электрической энергии), а, в частности, относится к теплоизолированной многостенной трубе для сверхпроводящей системы передачи энергии, которая в высокой степени предотвращает приток внешнего тепла, обусловленный излучением, и демонстрирует превосходные характеристики тепло- (термо-) -изоляции.

Уровень техники

Сверхпроводимость представляет собой явление, при котором в случае охлаждения металла, сплава и тому подобного их электрическое сопротивление быстро уменьшается до нуля при конкретной температуре. Области применения сверхпроводимости исследуют в различных сферах. В частности, сверхпроводящая система передачи энергии, то есть, система передачи энергии при использовании кабеля в сверхпроводящем состоянии, развивается в направлении практического использования в качестве способа передачи энергии при отсутствии потерь мощности во время передачи энергии.

В сверхпроводящей системе передачи энергии для сохранения кабеля в сверхпроводящем состоянии кабель должен постоянно охлаждаться. Таким образом, предлагается использование теплоизолированной многостенной трубы. В теплоизолированной многостенной трубе кабель из сверхпроводящего материала располагают в самой внутренней трубе (внутренней трубе) многостенной трубы и во внутренней трубе перепускают хладагент, такой как жидкий азот. В данном случае при притоке большого количества тепла в теплоизолированную многостенную трубу из внешней окружающей среды для теплоизолированной многостенной трубы потребуется укрупненная охлаждающая установка в целях сохранения сверхпроводящего состояния, и эксплуатационные расходы увеличатся. Поэтому предпринимаются различные меры, направленные на предотвращение притока внешнего тепла в теплоизолированную многостенную трубу.

Сначала в результате уменьшения давления в свободном пространстве между соседними двумя трубами (внутренней трубой и наружной трубой) из множества труб, составляющих многостенную трубу, получают слой вакуумной изоляции. В результате получения слоя вакуумной изоляции может быть предотвращен приток тепла через воздух в трубе.

Кроме того, между соседними двумя трубами располагают дистанционный ограничитель, изготовленный из низкотеплопроводящего материала, такого как смола, в соответствии с описанием в публикации JP 2007-080649 A (ИПЛ 1). В результате размещения дистанционного ограничителя соседние трубы удерживаются от непосредственного контакта друг с другом, и, таким образом, может быть предотвращен приток внешнего тепла от участка наличия контакта, обусловленный теплопроводностью.

При совместном использовании слоя вакуумной изоляции и дистанционного ограничителя может быть предотвращен приток тепла как через воздух, так и через непосредственный контакт между трубами. Однако, как это известно, приток тепла в теплоизолированную многостенную трубу обуславливается не только данными факторами, но также и излучением в дальней инфракрасной области спектра и тому подобным.

Известным способом уменьшения притока тепла, обусловленного излучением, является способ, использующий теплоизолятор, называемый сверхизоляцией (СИ). Сверхизоляция также обозначается термином «многостенная изоляция» (МСИ) и, например, обладает структурой, в которой укладывают в стопку пленки из смолы с осаждением на них алюминия из паровой фазы. В результате покрытия поверхности внутренней трубы данной сверхизоляцией может быть предотвращен приток тепла, обусловленный излучением извне.

Однако, использованию сверхизоляции свойственны следующие далее проблемы. Во-первых, при укладке теплоизолированной многостенной трубы для сверхпроводящей системы передачи энергии в целях фактической передачи энергии обычно проводят сварку и резку в целях корректирования длины теплоизолированной многостенной трубы. Искры, испускаемые во время проведения такой операции, воспламеняют сверхизоляцию и вызывают пожар или повреждение теплоизолированной многостенной трубы для сверхпроводящей системы передачи энергии. Помимо этого, в случае формирования слоя вакуумной изоляции в результате уменьшения давления в свободном пространстве, где располагается сверхизоляция, время, требуемое для уменьшения давления, увеличивается вследствие «газовых компонентов», произведенных из газа, присутствующего в сверхизоляции, которая представляет собой многостенную пленку, и из воды и органического материала, адсорбированных на пленке.

C учетом этого в источнике ИПЛ 1 вместо сверхизоляции предлагается получение металлического покрытия на поверхностях труб, составляющих теплоизолированную многостенную трубу. Использование металлического покрытия может предотвратить приток внешнего тепла, обусловленный излучением.

Перечень цитирования

Источник патентной литературы

ИПЛ 1: JP 2007-080649 A

Раскрытие сущности изобретения

Техническая проблема

В результате осуществления способа, использующего металлическое покрытие и предложенного в источнике ИПЛ 1, может быть предотвращен приток внешнего тепла, обусловленный излучением, что в некоторой степени улучшает характеристики теплоизоляции теплоизолированной многостенной трубы для сверхпроводящей системы передачи энергии. Однако, металлическое покрытие из источника ИПЛ 1 формируют при использовании нанесения покрытия в результате погружения в расплав, электролитической металлизации, напыления или осаждения из паровой фазы, и, таким образом, оно требует наличия крупномасштабной производственной технологической линии.

Помимо этого, в случае необходимости ремонтирования металлического покрытия по месту при укладке линии сверхпроводящей системы передачи энергии будет затруднительной реализация нанесения покрытия, осаждения из паровой фазы и тому подобного по месту. Следовательно, теплоизолированную многостенную трубу используют в состоянии, в котором металлическое покрытие частично утрачивается, и приток тепла из данной части не может быть предотвращен.

Кроме того, при укладке теплоизолированной многостенной трубы для сверхпроводящей системы передачи энергии множество теплоизолированных многостенных труб обычно соединяют в результате сварки по месту укладки и тому подобного. В альтернативном варианте, множество теплоизолированных многостенных труб предварительно временно собирают в результате сварки на предприятии и так далее. Тепло во время такой сварки может вызывать утрату или изменение качества металлического покрытия сварочного шва. В целях обеспечения получения механических свойств сварочного шва в некоторых случаях также используют методику предварительного удаления металлического покрытия со свариваемой поверхности на ширину, например, в диапазоне от нескольких миллиметров до нескольких десятков миллиметров. В данных случаях в сварочном шве не может быть проявлен эффект предотвращения притока тепла вследствие присутствия металлического покрытия.

Поэтому могло бы оказаться полезным получение теплоизолированной многостенной трубы для сверхпроводящей системы передачи энергии, которая предотвращает приток внешнего тепла, обусловленный излучением, и демонстрирует превосходные характеристики теплоизоляции без использования сверхизоляции и легко может быть произведена.

Разрешение проблемы

Как это установили заявители в результате проведения исследований, в результате формирования слоя покрытия, содержащего порошкообразный металл на поверхности, по меньшей мере, одной из стальных труб, составляющих теплоизолированную многостенную трубу для сверхпроводящей системы передачи энергии, может быть уменьшена излучательная способность (коэффициент излучения), и могут быть улучшены характеристики теплоизоляции теплоизолированной многостенной трубы для сверхпроводящей системы передачи энергии.

Настоящее раскрытие изобретения имеет в своей основе данные открытия. Таким образом, заявители предлагают нижеследующее.

1. Теплоизолированная многостенная труба для сверхпроводящей системы передачи энергии, включающая: сверхпроводящий кабель; и многостенную трубу, которая вмещает сверхпроводящий кабель, где многостенная труба образована из множества прямых труб, и, по меньшей мере, одна из множества прямых труб имеет на своей поверхности слой покрытия, содержащий порошкообразный металл.

2. Теплоизолированная многостенная труба для сверхпроводящей системы передачи энергии, соответствующая позиции 1, где порошкообразный металл изготавливают из металла, демонстрирующего эффект жертвенной защиты от коррозии.

3. Теплоизолированная многостенная труба для сверхпроводящей системы передачи энергии, соответствующая позициям 1 или 2, где толщина слоя покрытия составляет 10 мкм или более, а уровень содержания порошкообразного металла в слое покрытия находится в диапазоне от 35% (масс.) до 98% (масс.).

4. Теплоизолированная многостенная труба для сверхпроводящей системы передачи энергии, соответствующая любой одной из позиций от 1 до 3, где на наружной поверхности самой наружной прямой трубы из множества прямых труб располагают слой покрытия из смолы.

Выгодный эффект

Таким образом, возможными являются предотвращение притока внешнего тепла, обусловленного излучением, и улучшение характеристик теплоизоляции теплоизолированной многостенной трубы для сверхпроводящей передачи энергии без использования сверхизоляции. Теплоизолированная многостенная труба для сверхпроводящей системы передачи энергии, соответствующая настоящему раскрытию изобретения, несмотря на возможность производства при использовании простого способа в сопоставлении с обычными методиками, использующими нанесение покрытия в результате погружения в расплав и тому подобное, характеризуется излучательной способностью, уменьшенной до того же самого уровня, что и для обычных теплоизолированных многостенных труб для сверхпроводящей системы передачи энергии. В дополнение к этому, слой покрытия, содержащий порошкообразный металл, в настоящем раскрытии изобретения может быть легко сформирован при отсутствии потребности в крупномасштабной технологической линии в отличие от металлического покрытия, сформированного при использовании способа, такого как нанесение покрытия или осаждение из паровой фазы. Таким образом, раскрытая в настоящий момент методика характеризуется превосходной оперативностью по месту, а также является подходящей для использования при ремонтировании сварных швов.

Осуществление изобретения

Ниже будет подробно описываться способ, соответствующий одному из раскрытых вариантов осуществления. Следующее далее описание изобретения просто относится к одному из предпочтительных вариантов осуществления, соответствующих настоящему раскрытию изобретения, и на настоящее раскрытие изобретения следующим далее описанием изобретения ограничений не накладывают.

Теплоизолированная многостенная труба для сверхпроводящей системы передачи энергии, соответствующая настоящему раскрытию изобретения, включает сверхпроводящий кабель и многостенную трубу, которая вмещает сверхпроводящий кабель. Ниже будет описываться структура каждого компонента.

Сверхпроводящий кабель

Сверхпроводящий кабель может быть любым кабелем, который может быть использован для сверхпроводящей системы передачи мощности. Одним примером сверхпроводящего кабеля, подходящего для такого варианта использования, является сверхпроводящий кабель, включающий сердечник (оправку), изготовленную из металла, такого как медь, изоляционный слой и проводник, изготовленный из сверхпроводящего материала. Сверхпроводящий материал может быть любым сверхпроводящим материалом, но предпочтительно является высокотемпературным сверхпроводящим материалом, который может достигать сверхпроводящего состояния в среде жидкого азота.

Многостенная труба

Сверхпроводящий кабель вмещают в многостенную трубу, образованную из множества прямых труб. Многостенная труба может быть двойной трубой, образованной из двух прямых труб, или может быть образована из трех или более прямых труб. Сверхпроводящий кабель обычно вмещают внутри самой внутренней трубы из множества прямых труб, составляющих многостенную трубу. В случае использования теплоизолированной многостенной трубы для сверхпроводящей системы передачи энергии в целях фактической передачи энергии в корпус трубы (обычно самой внутренней трубы) сверхпроводящего кабеля перепускают хладагент для охлаждения сверхпроводящего кабеля. В качестве хладагента может быть использован, например, жидкий азот. Многостенная труба необязательно может, кроме того, включать дополнительную трубу (или трубы). Например, двойная труба, образованная из наружной трубы и внутренней трубы, может, кроме того, включать в наружной трубе дополнительную трубу, не зависящую от внутренней трубы.

В настоящем раскрытии изобретения важным является формирование многостенной трубы при использовании только прямых труб без использования гофрированных труб или гибких труб. Прямая труба характеризуется меньшей площадью поверхности при расчете на единичную длину, чем гофрированная труба или гибкая труба и поэтому может предотвращать приток внешнего тепла. Термин «прямая труба» в настоящем документе обозначает не трубу, сформированную при наличии у нее волнообразного профиля, такую как гофрированная труба или гибкая труба, но трубу, характеризующуюся по существу постоянной площадью поперечного сечения, и охватывает прямую трубу, подвергнутую изгибанию. Профиль прямой трубы в сечении, перпендикулярном продольному направлению, предпочтительно является круглым.

На материал каждой прямой трубы ограничений не накладывают, но предпочтительно он представляет собой металл. В качестве металла, например, предпочтительно используют одного или нескольких представителей, выбираемых из группы, состоящей из алюминия, сплава алюминия, железа, стали, сплава на основе Ni и сплава на основе Co. В частности, применительно к прочности, противокоррозионной стойкости, стоимости и тому подобному прямая труба предпочтительно является прямой стальной трубой. Материал прямой стальной трубы предпочтительно является одним или обоими представителями, выбираемыми из углеродистой стали и нержавеющей стали. Множество прямых труб, составляющих многостенную трубу, может быть изготовлено из идентичного материала или из различных материалов.

Во множестве прямых труб, составляющих многостенную трубу, материал прямой трубы (ниже в настоящем документе обозначаемой термином «труба, вмещающая кабель»), которая непосредственно вмещает сверхпроводящий кабель, предпочтительно является материалом стали, объемная долевая концентрация аустенитной фазы для которого составляет 80% или более. Две основные причины для этого представляют собой нижеследующее. Одна причина заключается в превосходном относительном удлинении, демонстрируемом материалом стали, обладающим микроструктурой, в основном образованной из аустенита. Например, при наматывании многостенной трубы вокруг барабана на барже с барабаном для укладки трубы труба на внутренней стороне множества прямых туб, составляющих многостенную трубу, деформируется в большей степени вследствие различий в радиусе изгибания. Материал стали, объемная долевая концентрация аустенитной фазы для которого составляет 80% или более, характеризуется превосходным относительным удлинением и поэтому является подходящим для использования в качестве материала вмещающей кабель трубы, расположенной на внутренней стороне. Другая причина заключается в демонстрации материалом стали, обладающим микроструктурой, в основном образованной из аустенита, превосходной низкотемпературной вязкости. Вследствие перетекания в трубе, вмещающей кабель, хладагента, такого как жидкий азот, применительно к прочности и вязкости при низкой температуре подходящим для использования является материал стали, объемная долевая концентрация аустенитной фазы для которого составляет 80% или более.

Материал стали, объемная долевая концентрация аустенитной фазы для которого составляет 80% или более, может быть любым материалом стали, удовлетворяющим условию. Объемная долевая концентрация аустенита предпочтительно составляет 90% или более. Для объемной долевой концентрации аустенита какого-либо верхнего предельного значения не устанавливают, и верхнее предельное значение может составлять 100%. Примеры материала стали, объемная долевая концентрация аустенитной фазы для которого составляет 80% или более, включают аустенитную нержавеющую сталь и материал аустенитной стали, содержащий Mn, (то есть, высокомарганцовистую сталь). Уровень содержания Mn в высокомарганцовистой стали предпочтительно составляет 11% (масс.) или более. В качестве аустенитной нержавеющей стали предпочтительным является продукт SUS316L.

В случае использования в качестве прямой трубы прямой стальной трубы в качестве прямой стальной трубы может быть использована стальная труба, произведенная при использовании любого способа. Примеры стальной трубы, подходящей для использования, включают трубу, сваренную электрической контактной сваркой, цельнотянутую трубу и трубу, изготовленную при использовании технологии UOE (предварительная формовка – окончательная формовка – экспандирование). Прямая стальная труба необязательно может быть подвергнута обработке поверхности. В качестве обработки поверхности, например, предпочтительно реализуют одного или нескольких представителей, выбираемых из группы, состоящей из травления, электролитического полирования и химического полирования.

Совокупная толщина

Толщина каждой из множества прямых труб, составляющих многостенную трубу, может независимо принимать любое значение. Совокупная толщина множества прямых труб предпочтительно составляет 10 мм или более, а более предпочтительно 15 мм или более. В случае нахождения совокупной толщины в таком диапазоне при укладке теплоизолированной многостенной трубы для сверхпроводящей системы передачи энергии на морском дне теплоизолированная многостенная труба для сверхпроводящей системы передачи энергии будет погружаться под воздействием собственной массы. Таким образом, теплоизолированная многостенная труба для сверхпроводящей системы передачи энергии может быть легко уложена без использования дополнительной массы и тому подобного и характеризуется такой прочностью, которая может противостоять воздействию давления воды и тому подобного.

На толщину каждой из множества прямых труб, составляющих многостенную трубу, ограничений не накладывают, но предпочтительно она составляет 3 мм или более. Толщина самой наружной трубы из множества прямых труб, составляющих многостенную трубу, более предпочтительно составляет 8 мм или более.

Слой покрытия, содержащий порошкообразный металл

Слой покрытия, содержащий порошкообразный металл, (ниже в настоящем документе также просто обозначаемый термином «слой покрытия») получают на поверхности, по меньшей мере, одной из множества прямых труб, составляющих многостенную трубу. В результате получения слоя покрытия, содержащего порошкообразный металл, может быть уменьшена излучательная способность для поверхности прямой трубы, в частности, излучательная способность в дальней инфракрасной области спектра. Следовательно, может быть предотвращен приток внешнего тепла, обусловленный излучением в дальней инфракрасной области спектра и тому подобным, и могут быть улучшены характеристики теплоизоляции теплоизолированной многостенной трубы для сверхпроводящей системы передачи энергии.

Порошкообразный металл

На порошкообразный металл ограничений не накладывают, и им может быть порошок, изготовленный из любого металла (в том числе сплава). Применительно к улучшению противокоррозионной стойкости в качестве порошкообразного металла предпочтительным является порошок, изготовленный из металла, демонстрирующего эффект жертвенной противокоррозионной защиты. Примеры металлов, демонстрирующих эффект жертвенной противокоррозионной защиты, которые могут быть предпочтительно использованы, включают Zn, Al и Mg и сплавы, содержащие, по меньшей мере, один из данных элементов. В частности, порошкообразный металл более предпочтительно включает одного или обоих представителей, выбираемых из порошкообразного цинка и порошкообразного сплава цинка.

В случае большего уровня содержания в слое покрытия порошкообразного металла, то есть, соотношения между массой порошкообразного металла и массой совокупного слоя покрытия, большим будет и эффект уменьшения излучательной способности вследствие присутствия порошкообразного металла. В соответствии с этим, уровень содержания порошкообразного металла предпочтительно составляет 35% (масс.) или более, более предпочтительно 50% (масс.) или более, а, кроме того, предпочтительно 70% (масс.) или более. В случае избыточно высокого уровня содержания порошкообразного металла уменьшится адгезия слоя покрытия. В соответствии с этим, уровень содержания порошкообразного металла предпочтительно составляет 98% (масс.) или менее, а более предпочтительно 95% (масс.) или менее.

Связующее

Слой покрытия в дополнение к порошкообразному металлу может, кроме того, содержать связующее. Связующее может быть одним или обоими представителями, выбираемыми из органического связующего и неорганического связующего, без наложения этим ограничений.

Органическое связующее может представлять собой любую органическую смолу без наложения этим ограничений. В качестве органической смолы, например, могут быть использованы один или несколько представителей, выбираемых из группы, состоящей из эпоксидной смолы, полистирольной смолы и смолы на фтористой основе. Слой покрытия, содержащий органическое связующее, характеризуется лучшими обрабатываемостью конструкции и адгезией, чем слой покрытия, содержащий неорганическое связующее.

Неорганическое связующее может представлять собой, например, алкилсиликат. Одним примером алкилсиликата является этилсиликат. Поскольку неорганическое связующее не разлагается под воздействием ультрафиолетового излучения и тому подобного, слой покрытия, содержащий неорганическое связующее, характеризуется лучшей стойкостью к атмосферной коррозии, чем слой покрытия, содержащий органическое связующее.

Слой покрытия, содержащий порошкообразный металл, получают, по меньшей мере, на одной из множества прямых труб, составляющих многостенную трубу. Слой покрытия, содержащий порошкообразный металл, может быть получен на всех из множества прямых труб, составляющих многостенную трубу. Каждая прямая труба может иметь слой покрытия, содержащий порошкообразный металл, на одной или обеих поверхностях, выбираемых из наружной поверхности и внутренней поверхности. В частности, в случае использования в качестве порошкообразного металла порошка, изготовленного из металла, демонстрирующего эффект жертвенной противокоррозионной защиты, в результате получения слоя покрытия, содержащего порошкообразный металл, на наружной поверхности самой наружной трубы, которая вступает в контакт с внешней окружающей средой, в результате наличия эффекта жертвенной противокоррозионной защиты вследствие присутствия порошкообразного металла более эффективно может быть улучшена противокоррозионная стойкость теплоизолированной многостенной трубы для сверхпроводящей системы передачи энергии.

В случае большего соотношения (S2/S1) (ниже в настоящем документе обозначаемого термином «доля площади поверхности покрытия») между площадью поверхности S2 слоя покрытия, содержащего порошкообразный металл, на поверхности прямой трубы, на которой получают слой покрытия, содержащий порошкообразный металл, и площадью поверхности S1 всей поверхности будет большим эффект уменьшения излучательной способности. Поэтому доля площади поверхности покрытия предпочтительно составляет 70% или более, более предпочтительно 90% или более, а, кроме того, предпочтительно 95% или более. Доля площади поверхности покрытия предпочтительно является по возможности более высокой, и верхнее предельное значение может составлять 100%. В случае получения слоя покрытия, содержащего порошкообразный металл, на обеих поверхностях одной прямой трубы, то есть, как на наружной, так и на внутренней поверхностях одной прямой трубы, предпочтительным является удовлетворение, по меньшей мере, одной из долей площади поверхности покрытия на наружной и внутренней поверхностях вышеизложенному условию, а более предпочтительным является удовлетворение вышеизложенному условию долей площади поверхности покрытия на обеих поверхностях.

Применительно к эффекту уменьшения излучательной способности на толщину слоя покрытия ограничений не накладывают, но она предпочтительно составляет 10 мкм или более, более предпочтительно 20 мкм или более, а, кроме того, предпочтительно 40 мкм или более. Уровень содержания металла и толщина представляют собой значения слоя покрытия после высушивания.

На способ формирования слоя покрытия, содержащего порошкообразный металл, ограничений не накладывают, и им может быть любой способ. Например, слой покрытия может быть сформирован в результате нанесения краски (например, краски, обогащенной по цинку), содержащей порошкообразный металл, растворитель и необязательно связующее, на поверхность стальной трубы. На способ нанесения ограничений не накладывают, и им может быть любой способ, такой как нанесение покрытия при использовании валика, распыление, нанесение покрытия при использовании кисти или погружение. После нанесения необязательно могут быть реализованы один или оба представителя, выбираемых из высушивания и спекания. Конкретные условия нанесения, высушивания, спекания и тому подобного могут быть выбраны в зависимости, например, от типов использующихся порошка и связующего.

До формирования слоя покрытия поверхность прямой трубы, на которой должен быть получен слой покрытия, предпочтительно подвергают предварительной обработке (обработке поверхности). В качестве предварительной обработки предпочтительно реализуют, например, одного или нескольких представителей, выбираемых из струйной обработки, травления, обезжиривания, восстановительной обработки и тому подобного. В результате проведения такой базовой обработки на поверхности трубы могут быть удалены ржавчина, масло и тому подобное, что улучшает адгезию слоя покрытия. Помимо этого, при использовании струйной обработки надлежащим образом может быть увеличена шероховатость поверхности трубы, и в результате наличия якорного эффекта может быть улучшена адгезия слоя покрытия. Одним примером струйной обработки является дробеструйная обработка. При использовании восстановительной обработки в результате восстановления может быть удален оксидный слой на поверхности трубы, что обнажает неокисленную поверхность. В частности, в случае формирования описанного ниже металлизированного слоя до нанесения покрытия предпочтительно проводят восстановительную обработку в целях улучшения адгезии металлизированного слоя. Восстановительная обработка может быть проведена при использовании любого способа. Например, может быть проведена термическая обработка в восстановительной атмосфере. Термическая обработка может быть проведена при использовании отжиговой печи и тому подобного.

Металлизированный слой

По меньшей мере, одна из множества прямых труб, составляющих многостенную трубу, может иметь на своей поверхности металлизированный слой. При использовании слоя покрытия, содержащего порошкообразный металл, и металлизированного слоя в комбинации может быть дополнительно уменьшена излучательная способность. Металлизированный слой может быть сформирован на части (или частях), где слой покрытия, содержащий порошкообразный металл, не получен, и/или сформирован в качестве слоя основы ниже слоя покрытия, содержащего порошкообразный металл.

На материал металлизированного слоя ограничений не накладывают, и он может представлять собой любой металл. Примеры металла включают цинк, сплав цинка, алюминий и сплав алюминия. Примеры способа формирования металлизированного слоя включают нанесение покрытия в результате погружения в расплав и электролитическую металлизацию.

Например, слой покрытия, содержащий порошок, изготовленный из металла, демонстрирующего эффект жертвенной противокоррозионной защиты, формируют на наружной поверхности самой наружной трубы из множества прямых труб, составляющих многостенную трубу. Таким образом, может быть уменьшена излучательная способность, и может быть улучшена противокоррозионная стойкость в результате демонстрации эффекта жертвенной противокоррозионной защиты вследствие присутствия порошкообразного металла. Между тем, металлизированный слой, такой как алюминированный слой, полученный в результате погружения в расплав, может быть получен на наружной и внутренней поверхностях каждой прямой трубы, отличной от самой наружной трубы, то есть, прямой трубы, не находящейся в контакте с внешней коррозионно-активной окружающей средой. Алюминированный слой демонстрирует как превосходный эффект уменьшения излучательной способности, так и превосходный эффект жертвенной противокоррозионной защиты, но нанесение на стальную трубу покрытия из алюминия является затруднительным. В результате объединения слоя покрытия, содержащего порошкообразный металл, и алюминированного слоя данным образом производство становится более легким при одновременном более эффективном улучшении эффекта уменьшения излучательной способности.

Слой покрытия из смолы

Кроме того, на наружной поверхности самой наружной прямой трубы из множества прямых труб может быть получен слой покрытия из смолы. В результате нанесения на поверхность покрытия из смолы может быть улучшена противокоррозионная стойкость теплоизолированной многостенной трубы для сверхпроводящей системы передачи энергии, по меньшей мере, до того же самого уровня, что и в случае использования обычного металлического покрытия. В частности, в том случае, в котором теплоизолированную многостенную трубу для сверхпроводящей системы передачи энергии закапывают в грунт, получение слоя покрытия из смолы является предпочтительным. В том случае, в котором на наружной поверхности самой наружной прямой трубы формируют слой покрытия, содержащий порошкообразный металл, на слое покрытия, содержащем порошкообразный металл, предпочтительно формируют слой покрытия из смолы.

На смолу, образующую слой покрытия из смолы, ограничений не накладывают, и ею может быть любая смола. В качестве смолы, например, предпочтительными являются один или несколько представителей, выбираемых из группы, состоящей из полиэтиленовой смолы, уретановой смолы, эпоксидной смолы и их смесей, а более предпочтительной является полиэтиленовая смола.

В качестве полиэтиленовой смолы предпочтительно используют одного или обоих представителей, выбираемых из гомополимера этилена и сополимера этилена и α-олефина. Примеры α-олефина включают пропилен, 1-бутен, 1-пентен, 1-гексен, 4-метил-1-пентен, 1-октен и 1-децен. В качестве полиэтиленовой смолы предпочтительно используют полиэтиленовую смолу высокой плотности, характеризующуюся плотностью, составляющей 915 кг/м3 или более.

На способ формирования слоя покрытия из смолы ограничений не накладывают, и им может быть любой способ. Например, расплавленная смола может быть экструдирована при использовании круглой экструзионной головки или Т-образной экструзионной головки для покрытия наружной поверхности стальной трубы. В альтернативном варианте, для покрытия наружной поверхности стальной трубы смолой может быть реализовано нанесение порошкообразного покрытия. Толщина слоя покрытия из смолы предпочтительно составляет 0,1 мм или более, а более предпочтительно 0,5 мм или более. Толщина слоя покрытия из смолы предпочтительно составляет 3,0 мм или менее, а более предпочтительно 2,0 мм или менее.

Слой покрытия из смолы предпочтительно не содержит порошкообразного металла. Слой покрытия из смолы может быть слоем покрытия, изготовленным только лишь из смолы.

Дистанционный ограничитель

Предпочтительно между соседними двумя прямыми трубами из множества прямых труб, составляющих многостенную трубу, может быть расположен дистанционный ограничитель. В результате размещения дистанционного ограничителя соседние две трубы удерживаются от попадания в непосредственный контакт друг с другом, так что может быть предотвращена непосредственная теплопроводность. Множество дистанционных ограничителей предпочтительно компонуют с разнесением в продольном направлении теплоизолированной многостенной трубы для сверхпроводящей системы передачи энергии. Термин «соседний» в настоящем документе обозначает состояние, в котором одну из двух труб располагают внутри другой трубы из двух труб, и между двумя данными трубами отсутствует какая-либо другая труба.

На профиль дистанционного ограничителя ограничений не накладывают. Например, предпочтительным является листовидный дистанционный ограничитель, имеющий сквозное отверстие в направлении толщины по центру. В результате перепускания внутренней прямой трубы из соседних двух прямых труб через сквозное отверстие дистанционный ограничитель может быть устойчиво размещен между соседними двумя прямыми трубами.

Применительно к уменьшению площади поверхности контакта между стальной трубой и дистанционным ограничителем профиль поперечного сечения дистанционного ограничителя в плоскости, перпендикулярной продольному направлению теплоизолированной многостенной трубы для сверхпроводящей системы передачи энергии, предпочтительно представляет собой многоугольник. Многоугольником может быть любой многоугольник, имеющий три или более вершины. Примеры включают треугольник, четырехугольник, пятиугольник и шестиугольник. На многоугольник не накладывают ограничений правильным многоугольником. Например, в качестве четырехугольника может быть использован не только квадрат, но также и прямоугольник, у которого длинная сторона и короткая сторона различаются по длине. Термин «многоугольник» в настоящем документе включает не только геометрически безупречный многоугольник, но также и по существу многоугольник, полученный в результате внесения незначительного изменения в безупречный многоугольник. Например, профиль дистанционного ограничителя рассматривается в качестве многоугольника даже в том случае, в котором углы дистанционного ограничителя являются скругленными или уплощенными вследствие изнашивания, деформирования и тому подобного.

Материалом дистанционного ограничителя может быть любой материал. Применительно к низкой теплопроводимости и низкому коэффициенту трения материал предпочтительно представляет собой смолу, а более предпочтительно фтористую смолу. В качестве фтористой смолы могут быть использованы, например, один или несколько представителей, выбираемых из группы, состоящей из политетрафторэтилена (PTFE), поливинилиденфторида (PVDF), поливинилфторида (PVF) и полихлортрифторэтилена (PCTFE). Для улучшения прочности дистанционного ограничителя может быть использован фиброармированный пластик (ФАП), полученный в результате добавления к смоле волокнистого наполнителя. Материал ФАП, например, представляет собой пластик, армированный стекловолокном, (ПАС). Могут быть добавлены и другие необязательные наполнители. Однако, в случае добавления наполнителя имеет место возможность увеличения теплопроводимости дистанционного ограничителя, и характеристики теплоизоляции ухудшаются. Таким образом, применительно к характеристикам теплоизоляции смола, использованная для дистанционного ограничителя, предпочтительно не содержит наполнителя.

Дистанционные ограничители могут быть скомпонованы с любым разнесением в продольном направлении теплоизолированной многостенной трубы для сверхпроводящей системы передачи энергии. Разнесение может быть регулярным разнесением или нерегулярным разнесением. На разнесение ограничений не накладывают, и оно может иметь любое значение. В случае чрезмерно большого разнесения не может быть предотвращен контакт между трубами, составляющими многостенную трубу. Поэтому предпочтительно разнесение составляет 10 м или менее. В случае чрезмерно маленького разнесения увеличится стоимость установки дистанционного ограничителя. Поэтому предпочтительно разнесение составляет 1 м или более. Приемлемыми являются изменения позиций дистанционных ограничителей в связи с операцией, такой как укладка трубы.

Слой вакуумной изоляции

В свободном пространстве между соседними двумя прямыми трубами из множества прямых труб, составляющих многостенную трубу, может быть уменьшено давление для получения слоя вакуумной изоляции. В результате получения слоя вакуумной изоляции может быть дополнительно предотвращен приток внешнего тепла. Слой вакуумной изоляции может быть сформирован при укладке теплоизолированной многостенной трубы для сверхпроводящей системы передачи энергии. То есть, в теплоизолированной многостенной трубе для сверхпроводящей системы передачи энергии слой вакуумной изоляции необязательно должен быть сформирован до укладки. Слой вакуумной изоляции предпочтительно формируют в свободном пространстве, где располагается дистанционный ограничитель.

Слой вакуумной изоляции формируют в результате разрежения (вакуумирования) в свободном пространстве между соседними двумя прямыми трубами. Разрежение может быть проведено один раз после укладки теплоизолированной многостенной трубы для сверхпроводящей системы передачи энергии или может быть проведено два или более раз. Например, до укладки проводят заблаговременное разрежение (предварительное вакуумирование), а после укладки проводят разрежение до конечного вакуума (основное вакуумирование).

Примеры

Для определения эффектов от слоя покрытия, содержащего порошкообразный металл, изготавливали образцы в соответствии со следующей далее методикой и оценивали их излучательную способность. Несмотря на использование в данном случае листовых образцов профиль материала основы не оказывает непосредственного воздействия на излучательную способность, и, таким образом, те же самые эффекты также могут быть достигнуты и в случае теплоизолированных многостенных труб.

Сначала получали листовые стали с размерами 50 мм × 100 мм в качестве листовых сталей основы, на которых должны были быть сформированы слои покрытий. В качестве листовых сталей использовали продукт «SPCC» (холоднокатаная толстолистовая сталь товарного качества, являющаяся широко используемой холоднокатаной толстолистовой сталью), определенный в стандарте JIS.

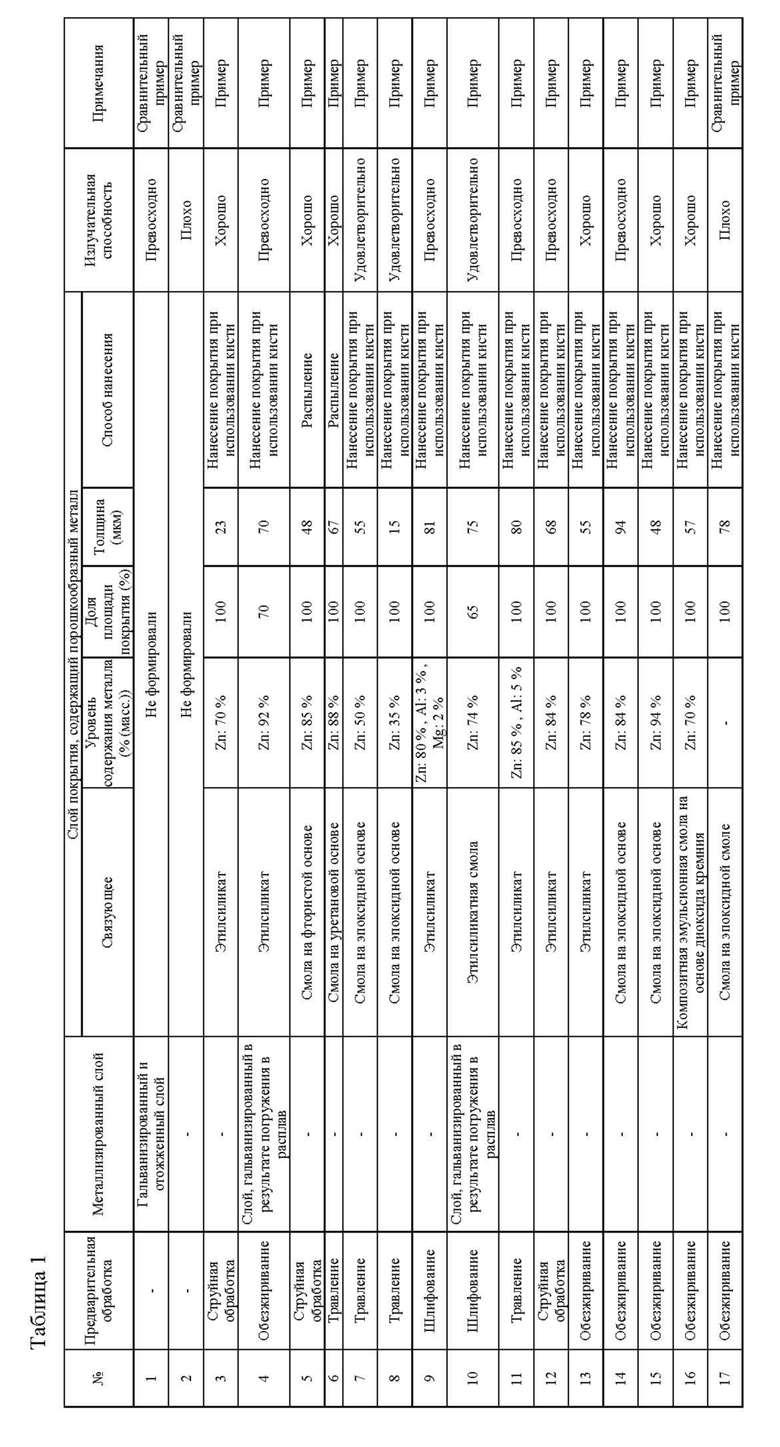

Вслед за этим после проведения для поверхности каждой листовой стали основы предварительной обработки на поверхность листовой стали основы наносили краску, содержащую порошкообразный металл в диспергированном состоянии, для формирования слоя покрытия, содержащего порошкообразный металл. Использованный способ предварительной обработки и нанесения и типы порошкообразного металла и связующего, содержащихся в использованной краске, продемонстрированы в таблице 1. В таблице 1 также продемонстрированы уровень содержания металла (% (масс.)), степень нанесения покрытия (%) и толщина (мкм) слоя покрытия после высушивания. Толщина представляет собой среднее значение толщин в 10 случайным образом выбранных точках в вертикальном поперечном сечении образца согласно наблюдению и измерению при использовании микроскопа. Уровень содержания металла измеряли после отслаивания слоя покрытия и высушивания. Толщину слоя покрытия корректировали в результате изменения количества нанесений.

Для некоторых из образцов после формирования на поверхности холоднокатаной листовой стали слоя, гальванизированного в результате погружения в расплав, на слое, гальванизированном в результате погружения в расплав, формировали слой покрытия (№№ 4 и 10). Для сопоставления производили образец листовой стали, которую подвергали холодной прокатке, при отсутствии слоя покрытия (№ 2) и образец холоднокатаной листовой стали, имеющий гальванизированный и отожженный слой, сформированный на его поверхности, (№ 1). Для сопоставления у одного образца использовали слой покрытия, не содержащий порошкообразный металл, (№ 17).

Для каждого из полученных образцов проводили оценку излучательной способности при использовании следующего далее метода.

Излучательная способность

Излучательную способность для поверхности полученных образцов измеряли при использовании спектрорадиометра в дальней инфракрасной области спектра (JEOL Ltd., JIR-E500). Измерение излучательной способности проводили в диапазоне длин волн от 4 мкм до 25 мкм и для оценки использовали излучательную способность при длинах волн в области 8 мкм, 12 мкм, 16 мкм и 20 мкм при опущении обоих граничных значений, включающих шум.

Излучательную способность оценивали на основании следующих далее критериев оценки при использовании следующих далее первых условий от (1) до (4), которые являются предпочтительными условиями, и вторых условий от (5) до (8), которые являются более предпочтительными условиями.

Первые условия

(1) Излучательная способность при длине волны в области 8 мкм: менее, чем 8%.

(2) Излучательная способность при длине волны в области 12 мкм: менее, чем 12%.

(3) Излучательная способность при длине волны в области 16 мкм: менее, чем 15%.

(4) Излучательная способность при длине волны в области 20 мкм: менее, чем 18%.

Вторые условия

(5) Излучательная способность при длине волны в области 8 мкм: менее, чем 6%.

(6) Излучательная способность при длине волны в области 12 мкм: менее, чем 9%.

(7) Излучательная способность при длине волны в области 16 мкм: менее, чем 12%.

(8) Излучательная способность при длине волны в области 20 мкм: менее, чем 14%.

Критерии оценки

- Неудовлетворение любому из первых условий от (1) до (4): плохо.

- Удовлетворение части из первых условий от (1) до (4): неудовлетворительно.

- Удовлетворение всем из первых условий от (1) до (4): удовлетворительно.

- Удовлетворение всем из первых условий от (1) до (4) и части из вторых условий от (5) до (8): хорошо.

- Удовлетворение всем из вторых условий от (5) до (8): превосходно.

Результаты оценки излучательной способности продемонстрированы в таблице 1. Как это может быт понятным исходя из данных результатов в результате получения слоя покрытия, содержащего порошкообразный металл, может быть уменьшена излучательная способность, и может быть предотвращен приток внешнего тепла в теплоизолированную многостенную трубу.

Предлагается теплоизолированная многостенная труба для сверхпроводящей системы передачи энергии, Теплоизолированная многостенная труба для сверхпроводящей системы передачи энергии включает сверхпроводящий кабель и многостенную трубу, которая вмещает сверхпроводящий кабель, где многостенная труба образована из множества прямых труб, и, по меньшей мере, одна из множества прямых труб имеет на своей поверхности слой покрытия, содержащий порошкообразный металл. Изобретение обеспечивает создание трубы, которая в высокой степени предотвращает приток внешнего тепла, обусловленный излучением, и демонстрирует превосходные характеристики теплоизоляции без использования сверхизоляции и легко может быть произведена. 3 з.п. ф-лы, 1 табл.

1. Теплоизолированная многостенная труба для сверхпроводящей системы передачи энергии, содержащая:

сверхпроводящий кабель; и

многостенную трубу, которая вмещает сверхпроводящий кабель,

при этом многостенная труба образована из множества прямых труб,

причем по меньшей мере одна из множества прямых труб имеет на своей поверхности слой покрытия, содержащий порошкообразный металл.

2. Многостенная труба по п. 1, в которой порошкообразный металл получен из металла, обладающего эффектом жертвенной защиты от коррозии.

3. Многостенная труба по п. 1 или 2, в которой толщина слоя покрытия составляет 10 мкм или более, а уровень содержания порошкообразного металла в слое покрытия находится в диапазоне от 35 до 98% мас..

4. Многостенная труба по любому из пп. 1-3, в которой на наружной поверхности самой наружной прямой трубы из множества прямых труб расположен слой покрытия из смолы.

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| КОМБИНИРОВАННЫЙ СВЕРХПРОВОДНИК | 2014 |

|

RU2558117C1 |

| СВЕРХПРОВОДЯЩИЙ КАБЕЛЬ | 2004 |

|

RU2340969C2 |

Авторы

Даты

2020-06-09—Публикация

2018-05-29—Подача