Область техники, к которой относится изобретение

Настоящее изобретение относится к теплоизолированной многослойной трубе для передачи электроэнергии в условиях сверхпроводимости (теплоизолированной составной трубе для передачи электроэнергии в условиях сверхпроводимости) и, в частности, относится к теплоизолированной многослойной трубе для передачи электроэнергии в условиях сверхпроводимости, которая в высокой степени препятствует проникновению внешнего тепла из-за теплового излучения и имеет превосходные теплоизоляционные свойства.

Уровень техники

Сверхпроводимость – это явление, при котором электрическое сопротивление охлаждаемого металла, сплава и т.п. быстро падает до нуля при определенной температуре. Применение сверхпроводимости изучают в различных областях. В частности, передача электроэнергии в условиях сверхпроводимости, т.е. передача энергии с использованием кабеля в состоянии сверхпроводимости, имеет практическое применение в качестве способа передачи электроэнергии без потерь мощности во время передачи электроэнергии.

При передаче электроэнергии в условиях сверхпроводимости для поддержания кабеля в условиях сверхпроводимости кабель необходимо постоянно охлаждать. Таким образом, предлагается использовать теплоизолированную многослойную трубу. В теплоизолированной многослойной трубе кабель из сверхпроводящего материала помещают в самую внутреннюю трубу (внутреннюю трубу) многослойной трубы, и во внутреннюю трубу подают охладитель, такой как жидкий азот. В случае, когда в теплоизолированную многослойную трубу поступает большое количество тепла из внешней среды, в которой находится теплоизолированная многослойная труба, для поддержания состояния сверхпроводимости требуется большой блок охлаждения, что увеличивает расходы на эксплуатацию. Следовательно, принимаются различные меры для препятствования проникновению внешнего тепла в теплоизолированную многослойную трубу.

Прежде всего, предусматривают слой вакуумной изоляции посредством уменьшения давления в пространстве между двумя смежными трубами (внутренней трубой и наружной трубой) из множества труб, составляющих многослойную трубу. С помощью слоя вакуумной изоляции можно предотвратить проникновение тепла в трубу через воздух.

После этого между двумя смежными трубами помещают прослойку, выполненную из материала с низкой теплопроводностью, например, из смолы, как описано в JP 2007-080649 A (Патентная литература 1). С помощью прослойки смежные трубы защищают от прямого контакта друг с другом и, тем самым, от проникновения внешнего тепла от участка контакта в результате переноса тепла.

Благодаря совместному использованию слоя вакуумной изоляции и прослойки можно исключить проникновение тепла, как через воздух, так и в результате прямого контакта между трубами. Однако известно, что проникновение тепла в теплоизолированную многослойную трубу обусловлено не только этими факторами, но также и инфракрасным излучением и т.п.

Известным способом уменьшения проникновения тепла в результате излучения является способ использования теплоизолятора, именуемый сверхмощной изоляцией (SI). Сверхмощная изоляция также именуется многослойной изоляцией (MLI), имеющей структуру, в которой, например, пакетируют смоляные пленки с осаждением алюминия из паровой фазы. Благодаря покрытию поверхности внутренней трубы такой сверхмощной изоляцией, можно исключить проникновение тепла в результате внешнего излучения.

Однако использование сверхмощной изоляции приводит к перечисленным ниже проблемам. Во-первых, при укладке теплоизолированной многослойной трубы для передачи электроэнергии в условиях сверхпроводимости обычно выполняют сварку и резку для регулирования длины теплоизолированной многослойной трубы. Искры, образующиеся во время такой операции, могут воспламенять сверхмощную изоляцию, что ведет к образованию пламени или повреждению теплоизолированной многослойной трубы для передачи электроэнергии в условиях сверхпроводимости. Кроме того, в случае формирования слоя вакуумной изоляции посредством понижения давления в пространстве, где расположена сверхмощная изоляция, время понижения давления увеличивается из-за «газовых компонентов», происходящих из газа, который присутствует в сверхмощной изоляции, состоящей из многослойной пленки и из воды и органического газа, адсорбированных пленкой.

С учетом вышеизложенного Патентный документ 1 предлагает металлическое покрытие вместо сверхмощной изоляции на поверхностях труб, образующих теплоизолированные многослойные трубы.

Цитированные документы

Патентная литература

Патентная литература 1: JP 2007- 080649 A

Раскрытие сущности изобретения

Техническая проблема

С помощью способа, использующего металлическое покрытие, предлагаемого в Патентной литературе 1, можно предотвратить проникновение внешнего тепла в результате излучения с целью улучшения до некоторой степени теплоизоляционных свойств теплоизолированной многослойной трубы для передачи электроэнергии в условиях сверхпроводимости. Однако требуется дальнейшее улучшение теплоизоляционных свойств с целью практического использования указанного способа для передачи электроэнергии в условиях сверхпроводимости. Таким образом, для предотвращения проникновения внешнего тепла в результате излучения необходимо разработать способ, обеспечивающий защиту на более высоком уровне.

Следовательно, могло бы быть полезным предложение теплоизолированной многослойной трубы для передачи электроэнергии в условиях сверхпроводимости, которая в значительной степени препятствует проникновению внешнего тепла в результате излучения и имеет превосходные теплоизоляционные свойства без использования сверхмощной изоляции.

Решение проблемы

В результате исследований установлено, что размер блесток (кристаллов) слоя покрытия из цинка или цинкового сплава влияет на излучательную способность (коэффициент излучения).

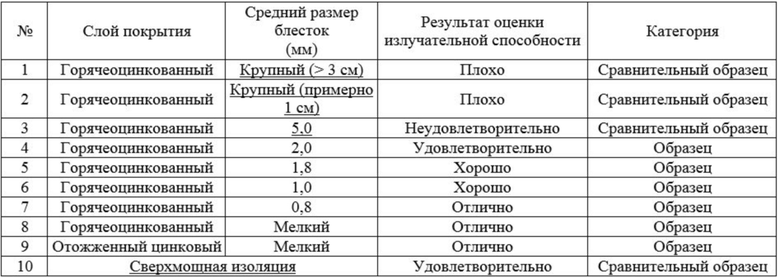

Блестки – это узор, который появляется на горячеоцинкованном слое и происходит из отвердевших кристаллических зерен металла. На фиг. 1 в качестве примера узора кристаллизации показан фотоснимок поверхности горячеоцинкованного стального материала. В узоре кристаллизации зерна, имеющие одну и ту же ориентацию кристаллов, рассматриваются как один кристалл, размер которого зависит от условий производства. Даже когда горячеоцинкованные слои имеет один и тот же химический состав, их внешний вид значительно отличается в зависимости от размера блесток. По этой причине размер блесток, в общем, выбирают с учетом дизайна. Как ни удивительно, было установлено, что используя слой покрытия из цинка или цинкового сплава, имеющий средний размер блесток 2,0 мм или менее, можно уменьшить излучательную способность с повышением теплоизоляционных свойств теплоизолированной многослойной трубы для передачи электроэнергии в условиях сверхпроводимости.

Настоящее описание основано на этих открытиях. Таким образом, предлагаются решения, приведенные ниже.

1. Теплоизолированная многослойная труба для передачи электроэнергии в условиях сверхпроводимости, содержащая: сверхпроводящий кабель; и многослойную трубу, в которой помещен сверхпроводящий кабель, причем многослойная труба состоит из множества прямолинейных труб и, по меньшей мере, одна из множества прямолинейных труб содержит на поверхности слой покрытия из цинка или цинкового сплава, имеющий средний размер блесток 2,0 мм или менее.

2. Теплоизолированная многослойная труба для передачи электроэнергии в условиях сверхпроводимости по п. 1, в которой на наружной поверхности самой наружной прямолинейной трубы из множества прямолинейных труб предусмотрен смоляной слой.

Преимущественный эффект

Таким образом, можно предотвратить проникновение внешнего тепла в результате излучения и улучшить теплоизоляционные свойства теплоизолированной многослойной трубы для передачи электроэнергии в условиях сверхпроводимости без использования сверхмощной изоляции.

Краткое описание чертежей

На приложенных чертежах:

фиг. 1 – фотоснимок примера узора кристаллизации и

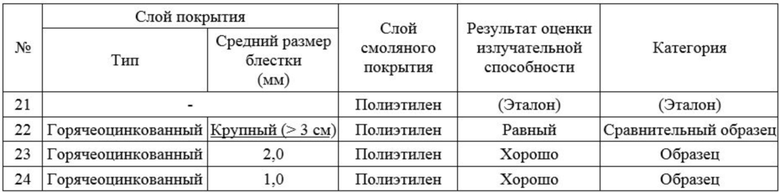

фиг. 2 – график, показывающий пример результатов измерения излучательной способности с помощью спектрорадиометра для измерения излучения в дальней ИК-области спектра.

Осуществление изобретения

Ниже приведено подробное описание способа по одному из раскрытых вариантов выполнения. Следующее описание относится только к одному из предпочтительных вариантов выполнения по настоящему изобретению, и настоящее изобретение не ограничивается этим описанием.

Теплоизолированная многослойная труба для передачи электроэнергии в условиях сверхпроводимости по настоящему изобретению содержит сверхпроводящий кабель; и многослойную трубу, в которой помещен сверхпроводящий кабель. Ниже приведено описание структуры каждого компонента.

Сверхпроводящий кабель

Сверхпроводящий кабель может быть кабелем, который можно использовать для передачи электроэнергии в условиях сверхпроводимости. Примером сверхпроводящего кабеля, пригодного для такого использования является сверхпроводящий кабель, содержащий сердечник (формирователь), выполненный из металла, такого как медь, изоляционный слой и проводник, выполненный из сверхпроводящего материала. Сверхпроводящий материал может быть сверхпроводящим материалом любого рода, но предпочтительно является высокотемпературным сверхпроводящим материалом, который в условиях сверхпроводимости находится в среде жидкого азота.

Многослойная труба

Сверхпроводящий кабель помещен в многослойную трубу, состоящую из множества прямолинейных труб. Многослойная труба может быть двойной трубой, состоящей из двух прямолинейных труб или трубой, состоящей из трех прямолинейных труб или большего количества прямолинейных труб. Сверхпроводящий кабель как обычно помещают внутрь самой внутренней трубы из множества прямолинейных труб, составляющих многослойную трубу. При использовании теплоизолированной многослойной трубы для передачи электроэнергии в условиях сверхпроводимости в трубу (самую внутреннюю трубу), содержащую сверхпроводящий кабель, подают охладитель для сверхпроводящего кабеля. В качестве охладителя, например, можно использовать жидкий азот. По усмотрению многослойная труба может содержать другую дополнительную трубу (или трубы). Например, двойная труба, состоящая из наружной трубы и внутренней трубы, также может содержать в наружной трубе дополнительную трубу помимо внутренней трубы.

В настоящем описании важно, что многослойная труба состоит только из прямолинейных участков без использования гофрированных труб или гибких труб. Прямолинейная труба имеет меньшую поверхность на единицу длины, чем гофрированная труба или гибкая труба, и, следовательно, может препятствовать проникновению внешнего тепла. Термин «прямолинейная труба» относится к трубе, которая не образована в форме волны, например, в виде гофрированной трубы или гибкой трубы, и имеет, по существу, постоянную площадь сечения, включая сюда прямолинейную трубу, подвергаемую гибке. Форма прямолинейной трубы в сечении, перпендикулярном продольному направлению, предпочтительно круглая.

Выбор материала для изготовления каждой прямолинейной трубы не ограничивается, но металл является предпочтительным. В качестве металла, например, предпочтительно используют один или несколько металлов, которые выбирают из группы, состоящей из алюминия, алюминиевого сплава, чугуна, стали, сплава на основе Ni и сплава на основе Co. В частности, прямолинейная стальная труба является предпочтительной с точки зрения прочности, коррозионной стойкости, стоимости и т.д. В качестве материала прямолинейной стальной трубы предпочтительно использовать углеродистую сталь или нержавеющую сталь или обе указанные стали. Многочисленные прямолинейные трубы, составляющие многослойную трубу, могут быть изготовлены из одного и того же материала или разных материалов.

Что касается материалов множества стальных труб, составляющих многослойную трубу, материалом прямолинейной трубы (далее именуемой как «труба, содержащая кабель») в которую непосредственно помещен сверхпроводящий кабель, предпочтительно является стальной материал, объемная доля аустенитной фазы которого составляет 80% или более. Это объясняется двумя основными причинами. Первая причина состоит в том, что стальной материал, имеющий микроструктуру, в основном состоящую из аустенита, имеет превосходное относительное удлинение. Например, при наматывании многослойной трубы на барабан баржи-трубоукладчика для укладки трубы труба на внутренней стороне множества прямолинейных труб, составляющих многослойную трубу, деформируется больше из-за различия радиусов гибки. Стальной материал, объемная доля аустенитной фазы которого составляет 80% или более, пригоден в качестве материала для трубы, содержащей кабель, расположенной на внутренней стороне, благодаря его превосходному относительному удлинению. Вторая причина состоит в том, что стальной материал, имеющий микроструктуру, в основном состоящую из аустенита, имеет превосходную низкотемпературную ударную вязкость. Поскольку охладитель, например, жидкий азот, подают в трубу, содержащую кабель, стальной материал, объемная доля аустенитной фазы которого составляет 80% или более, пригоден с точки зрения прочности и ударной вязкости при низкой температуре.

Стальной материал, объемная доля аустенитной фазы которого составляет 80% или более, может быть любым стальным материалом, который удовлетворяет этому условию. Объемная доля аустенита должна составлять предпочтительно 90% или более. В отношении верхней предельной величины объемной доли аустенита не существует никакого ограничения, и эта верхняя предельная величина может составлять 100%. Примеры стального материала, доля аустенитной фазы которого составляет 80% или более, включают аустенитную нержавеющую сталь и аустенитный стальной материал, содержащий Mn (т.е. высокомарганцовистую сталь). Содержание Mn в высокомарганцовистой стали составляет предпочтительно 11% масс. или выше. В качестве аустенитной нержавеющей стали предпочтительно использовать сталь SUS316L.

В случае использования прямолинейной стальной трубы в качестве прямолинейной трубы, стальную трубу можно изготавливать в качестве прямолинейной стальной трубы любым способом. Примеры стальной трубы, пригодной для использования, включают стальную трубу, изготавливаемую электросваркой, трубу, изготавливаемую по технологии UOE, бесшовную стальную трубу. По усмотрению прямолинейная стальная труба может быть подвергнута обработке поверхности. В качестве обработки поверхности предпочтительно выполняют одну или несколько обработок, выбираемых из группы, состоящей из травления, электрического полирования и химического полирования.

Общая толщина

Толщина каждой из множества прямолинейных труб, составляющих многослойную трубу может независимо иметь любую величину. Общая толщина множества прямолинейных труб предпочтительно составляет 10 мм или выше и более предпочтительно 15 мм или выше. Благодаря такому диапазону общей толщины, при укладке на морское дно теплоизолированной многослойной трубы для передачи электроэнергии в условиях сверхпроводимости теплоизолированная многослойная труба для передачи электроэнергии в условиях сверхпроводимости оседает на дно под действием собственного веса. Таким образом, труба для передачи электроэнергии в условиях сверхпроводимости может быть легко уложена без использования груза и т.п. и имеет такую прочность, которая выдерживает давление воды и т.п.

Толщина каждой из множества прямолинейных труб, составляющих многослойную трубу, не ограничивается, но предпочтительно равна 3 мм или более. Толщина самой наружной трубы из множества прямолинейных труб, составляющих многослойную трубу, предпочтительно равна 8 мм или более.

Слой покрытия из цинка или цинкового сплава

Слой покрытия из цинка или цинкового сплава, имеющий средний размер блесток 2,0 мм или меньше (далее именуемый просто как «слой покрытия из цинка или цинкового сплава») наносят на поверхность, по меньшей мере, одной из множества прямолинейных труб, составляющих многослойную трубу. Благодаря ограничению среднего размера блесток до 2,0 мм или менее, моно уменьшить излучательную способность слоя покрытия из цинка или цинкового сплава, в частности, излучательную способность дальней ИК-области. Следовательно, можно предотвратить проникновение тепла в результате излучения лучей в дальней ИК-области спектра и т.п., и можно улучшить теплоизояционные свойства теплоизолированной многослойной трубы для передачи электроэнергии в условиях сверхпроводимости. Средний размер блесток составляет предпочтительно 1,5 мм или меньше, более предпочтительно 1,0 мм или меньше и еще более предпочтительно 0,8 мм или меньше. В состоянии локального термического равновесия излучательная способность равна поглощающей способности. Средний размер блесток можно измерить с помощью способа, описанного в разделе «Примеры».

Механизм, с помощью которого уменьшают излучательную способность благодаря среднему размеру блесток 2,0 мм или менее, остается невыясненным, но представляется, что он выглядит следующим образом: в случае, когда блестки имеют большие размеры, свет отражается неравномерно, в результате чего поглощение лучей в дальней области ИК-спектра увеличивается. Посредством уменьшения размеров блесток можно предотвратить проникновение тепла в результате излучения в дальней области ИК-спектра.

С учетом уменьшения излучательной способности предпочтительно, чтобы размер блесток был как можно меньше. Таким образом, на средний размер блесток не накладываются никакие ограничения в отношении величины его нижнего ограничения. Например, блестки могут быть такими мелкими, чтобы узор кристаллизации не был видимым, т.е. блестки могут иметь нулевую величину. Слой покрытия из цинка или цинкового сплава, не имеющий узора кристаллизации, можно использовать в качестве слоя покрытия из цинка или цинкового сплава в настоящем описании, как описано ниже.

Слой покрытия из цинка или цинкового сплава может быть любым слоем покрытия из цинка или цинкового сплава имеющим средний размер блесток, который не превышает 2,0 мм. Примеры слоя покрытия из цинка или цинкового сплава включают горячеоцинкованный слой, образованный с помощью нанесения покрытия горячим погружением, отожженный цинковый слой, полученный с помощью легирования горячеоцинкованного слоя, и электрогальванизированный слой, полученный с помощью электролитического нанесения покрытия. Отожженный цинковый слой и электрогальванизированный слой могут быть получены посредством выполнения термообработки (обработки легированием) на слое покрытия после нанесения покрытия горячим погружением. Отожженный цинковый слой и электрогальванизированный слой не имеют заметных блесток и, тем самым относятся к слою покрытия из цинка или цинкового сплава, имеющего в настоящем описании средний размер блесток 2,0 мм или менее.

В качестве слоя покрытия из цинка или цинкового сплава может быть использован любой слой покрытия из цинка или слой покрытия из цинкового сплава. Цинковый сплав, образующий слой покрытия из цинкового сплава, может быть, например, сплавом Al-Zn.

Слой покрытия из цинка или цинкового сплава наносят, по меньшей мере, на одну из множества прямолинейных труб, составляющих многослойную трубу. Слой покрытия из цинка или цинкового сплава может быть нанесен на все прямолинейные трубы, составляющие многослойную трубу. Каждая прямолинейная труба может иметь слой покрытия на наружной поверхности или внутренней поверхности или на обеих поверхностях. В частности, в случае, когда слой покрытия из цинка или цинкового сплава предусмотрен на наружной поверхности самой наружной трубы, которая находится в контакте с внешней средой, коррозионная стойкость теплоизолированной многослойной трубы для передачи электроэнергии в условиях сверхпроводимости может заметно повыситься благодаря эффекту протекторной защиты, который обеспечивает цинк.

Способ ограничения среднего размера блесток до вышеуказанного диапазона не ограничивается и может быть любым способом. В случае, когда слой покрытия из цинка или цинкового сплава является горячеоцинкованным слоем, блестки могут быть уменьшены с помощь обычно способа нанесения покрытия горячим погружением. Например, можно использовать способ увеличения скорости охлаждения после нанесения покрытия горячим погружением, который является способом выполнения быстрого охлаждения после нанесения покрытия для уменьшения блесток. Поскольку отожженный цинковый слой и электрогальванизированный слой не имеют заметных блесток как указано выше, излучательная способность уменьшается до излучательной способности горячеоцинкованного слоя, имеющего средний размер блесток 2,0 мм или менее.

При увеличении отношения (S2/S1) (далее именуемого также как «отношение площадей покрытия») площади S2 слоя покрытия из цинка или цинкового сплава, имеющего средний размер блесток 2,0 мм или менее, к площади S1 поверхности прямолинейной трубы, на которую нанесен слой покрытия из цинка или цинкового сплава, имеющего средний размер блесток 2,0 мм или менее, повышается эффект уменьшения излучательной способности и эффект протекторной защиты, который обеспечивает цинк. Таким образом, отношение площадей покрытия предпочтительно должно составлять 50% или выше, более предпочтительно 70% или выше, еще более предпочтительно 90% или выше и наиболее предпочтительно 95% или выше. Отношение площадей покрытия предпочтительно должно быть как можно более высоким, и верхняя предельная величина может равняться 100%. В случае, когда слой покрытия из цинка или цинкового сплава предусмотрен на обеих поверхностях одной прямолинейной трубы, т.е. на наружной и верхней поверхностях одной прямолинейной трубы, предпочтительно, чтобы отношение площадей покрытия, по меньшей мере, на одной из поверхностей удовлетворяло вышеуказанному условию, или более предпочтительно, чтобы отношение площадей покрытия на обеих поверхностях удовлетворяло вышеуказанному условию.

В случае, когда отношение площадей покрытия меньше 100%, на оставшейся части, т.е. части, где не предусмотрен слой покрытия из цинка или цинкового сплава, имеющий средний размер блесток 2,0 мм или менее, может быть предусмотрен другой слой покрытия или такой слой покрытия может не предусматриваться. Часть, где слоя покрытия не образована из-за дефекта покрытия или т.п., может быть подвергнут ремонтной окраске. С точки зрения повышения коррозионной стойкости для ремонтной окраски предпочтительно использовать краску, содержащую металлический порошок и имеющую эффект протекторной защиты, например, краску с большим содержанием цинка.

Другой слой покрытия

При условии, что слой покрытия из цинка или цинкового сплава, имеющий средний размер блесток 2,0 мм или менее, нанесен на поверхность, по меньшей мере, одной из множества прямолинейных труб, составляющих многослойную трубу, никакие слои покрытия не могут быть нанесены на другие части. Как вариант, другой слой покрытия может быть нанесен на другую часть (или части), где не нанесен слой покрытия из цинка или цинкового сплава, имеющий средний размер блесток 2,0 мм или менее.

Материал другого слоя покрытия не ограничивается и может быть любым металлом. Примеры металла включат цинк, цинковый сплав, алюминий и алюминиевый сплав. Примеры способа формирования другого слоя покрытия включают нанесение покрытия горячим погружением и нанесение электролитического покрытия. Например, другой слой покрытия может быть слоем покрытия из цинка или цинкового сплава, имеющим средний размер блесток более 2,0 мм.

Например, слой покрытия из цинка или цинкового сплава образован на наружной и внутренней поверхностях самой наружной трубы из множества прямолинейных труб, составляющих многослойную трубу, и средний размер блесток в слое покрытия на наружной или внутренней поверхности или обеих поверхностях самой наружной трубы составляет 2,0 мм или менее. Таким образом, можно уменьшить излучательную способность и повысить коррозионную стойкость благодаря эффекту протекторной защиты, который обеспечивает цинк. Вместе с тем, другой слой покрытия, например слой покрытия, полученный горячим алюминированием, может быть предусмотрен на наружной и внутренней поверхностях прямолинейной трубы помимо самой наружной трубы, т.е. трубы, которая не находится в прямом контакте с внешней агрессивной средой. Эффект уменьшения излучательной способности и эффект протекторной защиты, обеспечиваемый слоем покрытия из алюминия, являются, по меньшей мере, такими же высокими, как и эффекты слоя покрытия из цинка или цинкового сплава. Однако нанесение алюминиевого покрытия на стальную трубу является сложным процессом. Таким образом, благодаря использованию слоя покрытия из цинка или цинкового сплава, имеющего средний размер блесток 2,0 мм или менее, вместо, по меньшей мере, части слоя покрытия из алюминия, можно упростить процесс изготовления, в то же время, повышая эффект уменьшения излучательной способности.

Слой смоляного покрытия

Кроме того, на наружной поверхности самой наружной прямолинейной трубы из множества прямолинейных труб может быть предусмотрен слой смоляного покрытия. С помощь покрытия из смолы можно дополнительно улучшить коррозионную стойкость теплоизолированной многослойной трубы для передачи электроэнергии в условиях сверхпроводимости. В частности, в случае, когда предусматривается, что теплоизолированная многослойная труба для передачи электроэнергии в условиях сверхпроводимости дола быть зарыта в грунт, предпочтительно предусмотреть слой смоляного покрытия.

Смола для формирования слоя смоляного покрытия не ограничивается и может быть любой смолой. Например, в качестве смолы предпочтительно могут быть выбраны одна или несколько смол из группы, состоящей из полиэтиленовой смолы, уретановой смолы, эпоксидной смолы и их смесей, причем более предпочтительной является полиэтиленовая смола.

В качестве полиэтиленовой смолы предпочтительно использовать гомополимер этилена или сополимер этилена и α-олефина или и тот и другой. Примеры α-олефина включают пропилен, 1-бутен, 1-пентен, 1-гексен, 4-метил-1- пентен, 1-октен и 1- децен. В качестве полиэтиленовой смолы предпочтительно следует использовать смолу из полиэтилена высокой плотности с плотностью 915 кг/м3 или выше.

Способ формирования слоя смоляного покрытия не ограничивается и может быть любым способом. Например, может быть предусмотрена экструзия расплавленной смолы с помощью круглой экструзионной головки или T-образной экструзионной головки для нанесения покрытия снаружи стальной трубы. Как вариант, можно предусмотреть нанесение порошкового смоляного покрытия снаружи стальной трубы. Толщина слоя смоляного покрытия предпочтительно составляет 0,1 мм или выше и более предпочтительно 0,5 мм или выше. Толщина слоя смоляного покрытия предпочтительно составляет 3,0 мм или менее и более предпочтительно 2,0 мм или менее.

Если слой смоляного покрытия содержит металлический порошок, этот металлический порошок неравномерно отражает инфракрасные лучи или т.п., в результате чего увеличивается количество энергии, поступающей в теплоизолированную трубу. Соответственно, слой смоляного покрытия предпочтительно не содержит металлический порошок. Слой смоляного покрытия может быть слоем покрытия, выполненным только из смолы.

Прослойка

Прослойка может быть помещена между двумя смежными прямолинейными трубами из множества прямолинейных труб, составляющих многослойную трубу. С помощью прослойки две смежные трубы защищены от контакта друг с другом, что исключает прямой перенос тепла. Многочисленные прослойки предпочтительно расположены на расстоянии в продольном направлении теплоизолированной многослойной трубы для передачи электроэнергии в условиях сверхпроводимости.

Форма прослойки не ограничивается. Например, предпочтительной является прослойка в форме листа, имеющая сквозное отверстие в центре в направлении по толщине. Посредством прохождения внутренней прямолинейной трубы из двух смежных прямолинейных труб с помощью сквозного отверстия, прослойка может быть устойчиво расположена между двумя смежными прямолинейными трубами.

С учетом уменьшения площади контакта между стальной трубой и прослойкой форма сечения прослойки в плоскости, перпендикулярной продольному направлению теплоизолированной многослойной трубы для передачи электроэнергии в условиях сверхпроводимости предпочтительно является многоугольником. Многоугольник может быть любым многоугольником с тремя вершинами или большим количеством вершин. Примеры включают в себя треугольник, четырехугольник, пятиугольник и шестиугольник. Многоугольник не ограничивается до правильного многоугольника. Например, в качестве четырехугольника может быть использован не только квадрат, но также и прямоугольник, длинная сторона и короткая стороны которого отличаются по длине. Термин «многоугольник» включает в себя не только геометрически правильный многоугольник, но также, по существу, многоугольник, полученный посредством внесения незначительных изменений в правильный многоугольник. Например форма прослойки рассматривается как многоугольник, даже в случае, когда углы прослойки закруглены или являются плоскими из-за износа, деформации и т.п.

Материалом прослойки может быть любой материал. С учетом низкой теплопроводности и низкого коэффициента трения материал предпочтительно является смолой и боле предпочтительно фтор-каучуком. Примеры фтор-каучука включают политетрафторэтилен (PTFE), поливинлиденфторид (PVDF), поливинилфторид (PVF) и полихлортрифторэтилен (PCTFE). Для увеличения прочности прослойки можно использовать усиленный волокнами пластик (FRP), получаемый посредством добавления волокнистого наполнителя в смолу. FRP, например, является армированным стеклопластиком (GFRP). Могут быть добавлены другие дополнительные наполнители. Однако в случае добавления наполнителя существует вероятность увеличения теплопроводности прослойки и ухудшения теплоизоляционных свойств. Таким образом, смола, используемая для получения прослойки, предпочтительно не содержит наполнитель с учетом теплоизоляционных свойств.

Прослойки могут быть расположены на любом расстоянии друг от друга в продольном направлении теплоизолированной многослойной трубы для передачи электроэнергии в условиях сверхпроводимости. Это расстояние может быть равномерным расстоянием или неравномерным расстоянием. Расстояние не ограничивается и может быть любой величины. Слишком большое расстояние может не обеспечивать предотвращение контакта между трубами, составляющими многослойную трубу. Следовательно, расстояние должно составлять 10 м или менее. Если расстояние слишком малое, увеличивается стоимость установки прослойки. Следовательно, расстояние предпочтительно должно составлять 1 м или более. Допускается изменение положений прослоек, связанное с эксплуатацией такой трубы.

Слой вакуумной изоляции

В пространстве между двумя смежными прямолинейными трубами из множества труб, составляющих многослойную трубу, может быть уменьшено давление для образования слоя вакуумной изоляции. Благодаря обеспечению слоя вакуумной изоляции можно дополнительно предотвратить проникновение внешнего тепла. Слой вакуумной изоляции может быть образован при укладке теплоизолированной многослойной трубы для передачи электроэнергии в условиях сверхпроводимости. Другими словами, слой вакуумной изоляции в теплоизолированной многослойной трубе для передачи электроэнергии в условиях сверхпроводимости не следует создавать до укладки трубы. Слой вакуумной изоляции предпочтительно создают в пространстве, где расположена прослойка.

Слой вакуумной изоляции получают посредством откачивания воздуха (вакуумирования) из пространства между двумя смежными прямолинейными трубами. Откачивание можно выполнять сразу после укладки теплоизолированной многослойной трубы для передачи электроэнергии в условиях сверхпроводимости или его можно выполнять два раза или более. Например, подготовительное откачивание (предварительное вакуумирование) выполняют перед укладкой, и окончательное откачивание (основное вакуумирование) выполняют после укладки.

Примеры

Пример 1

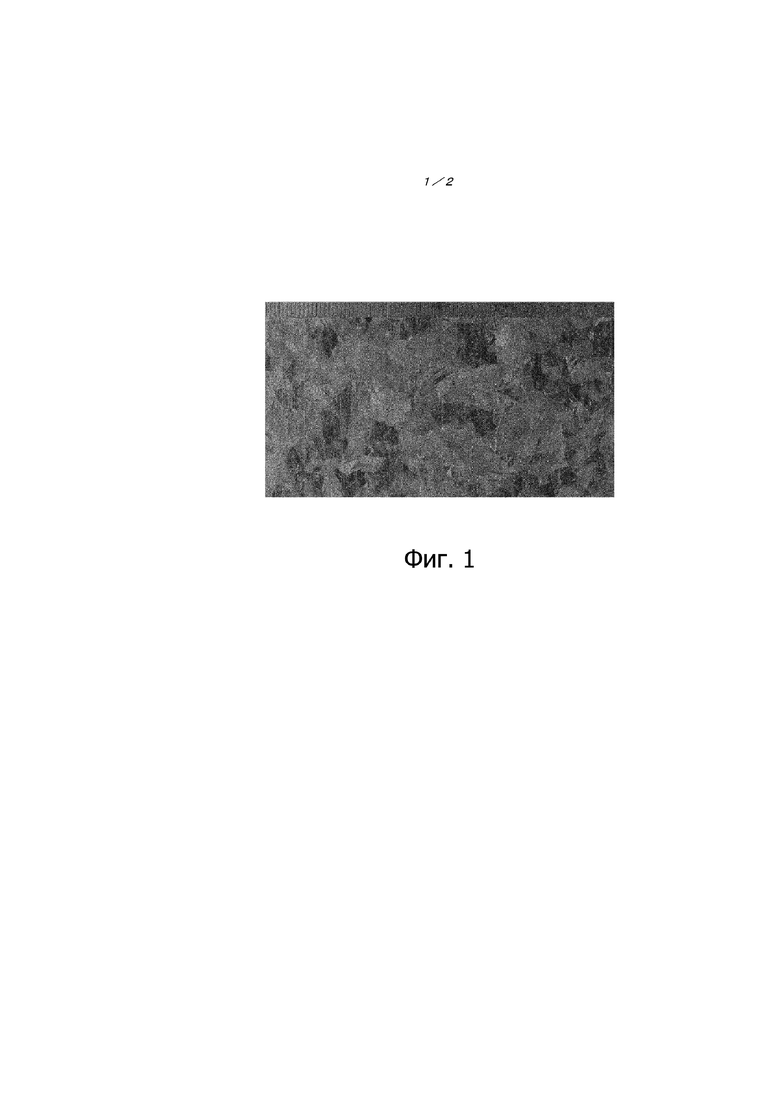

Для определения эффектов по настоящему изобретению были образованы слои покрытия из цинка или цинкового сплава, имеющие разные средние размеры блесток, и была выполнена оценка их излучательной способности.

Прежде всего, было изготовлено множество испытательных образцов 50 мм x 100 мм из одного и того же стального материала, которые были подвергнуты оцинковыванию с горячим погружением в разных условиях для формирования горячеоцинкованного слоя. После нанесения покрытия часть испытательных образцов подвергли дальнейшее обработке легированием для образования отожженного цинкового слоя. Несмотря на то, что были использованы испытательные образцы в форме листов, форма основного материала непосредственно не влияет на излучательную способность.

Для каждого из полученных слоев покрытия выполнили измерение среднего размера блесток и оценку излучательной способности с помощью описанных ниже способов.

Средний размер блесток

Средний размер блесток оценивали с помощью линейного анализа. Конкретную процедуру выполняли следующим образом. Прежде всего, на поверхности слоя покрытия прочертили заданную прямую линию, подсчитали количество зерен в блестках, пересекающих прямую линию, и результат деления длины прямой линии на количество зерен в блестках приняли за средний размер блестки. В случае, когда было сложно идентифицировать зерна в блестках, ориентации кристаллов анализировали посредством EBSP (измерение углового распределения обратно рассеянных электронов) или т.п., и в случае, когда в ориентации кристаллов между двумя областями наблюдалась разница 15° или более, эти области определяли, как отдельные зерна блесток. Таким образом, зерно блестки, в котором был обнаружен сдвоенный кристалл и немного отличающиеся цветовые тона, рассматривали как одну блестку.

Излучательная способность

Излучательную способность поверхности полученного слоя покрытия измеряли с помощью спектрорадиометра для измерения излучения в дальней ИК-области спектра (JEOL Ltd., JIR-E500). Измерение излучательной способности выполняли в диапазоне длины волны 4 – 25 мкм, и для оценки использовали излучательную способность при длине волны 8 мкм, 12 мкм, 16 мкм и 20 мкм за исключением обоих концов диапазона, где имелись искажения. Для справки на фиг. 2 показан пример результатов оценки излучательной способности с помощью спектрорадиометра для измерения излучения в дальней ИК-области спектра.

Излучательную способность оценивали на основе следующих критериев оценки, используя следующие первые условия (1) – (4), которые являются предпочтительными условиями, и вторые условия (5) – (8), которые являются более предпочтительными условиями.

Первые условия

(1) Излучательная способность при длине волны 8 мкм: меньше 8%.

(2) Излучательная способность при длине волны 12 мкм: меньше 12%.

(3) Излучательная способность при длине волны 16 мкм: меньше 15%.

(4) Излучательная способность при длине волны 20 мкм: меньше 18%.

Вторые условия

(5) Излучательная способность при длине волны 8 мкм: меньше 6%.

(6) Излучательная способность при длине волны 12 мкм: меньше 9%.

(7) Излучательная способность при длине волны 16 мкм: меньше 12%.

(8) Излучательная способность при длине волны 20 мкм: меньше 14%.

Критерии оценки

- Отсутствуют результаты, соответствующие первым условиям (1) – (4): плохо.

- Часть результатов соответствует первым условиям (1) – (4): неудовлетворительно.

- Все результаты соответствуют первым условиям (1) – (4): удовлетворительно.

- Все результаты соответствуют первым условиям (1) – (4) и часть результатов соответствует вторым условиям (5) – (8): хорошо.

- Все результаты соответствуют вторым условиям (5) – (8): отлично.

Результаты оценки представлены в таблице 1. В образцах №№ 1 и 2 размер блесток был 1 см или более посредством визуального осмотра и соответственно был определен как «крупный». В образцах №№ 8 и 9 блестки были слишком мелкие и невидимые и явно имели размеры 2,0 мкм или менее и соответственно определены как «мелкие». Для сравнения, результаты оценки отражательной способности обычно используемой сверхмощной изоляции с помощью того же способа также показаны в таблице (образец № 10).

Таблица 1

Как можно понять из результатов, приведенных в таблице 1, каждый горячеоцинкованный слой, имеющий средний размер блесток 2,0 мм или менее, имел излучательную способность меньше или равную излучательной способности сверхмощной изоляции. Меньшему размеру блесток соответствовала меньшая излучательная способность. Отожженный цинковый слой имел на вид гладкую поверхность с очень мелкими кристаллическими зернами, и его излучательная способность была очень низкая.

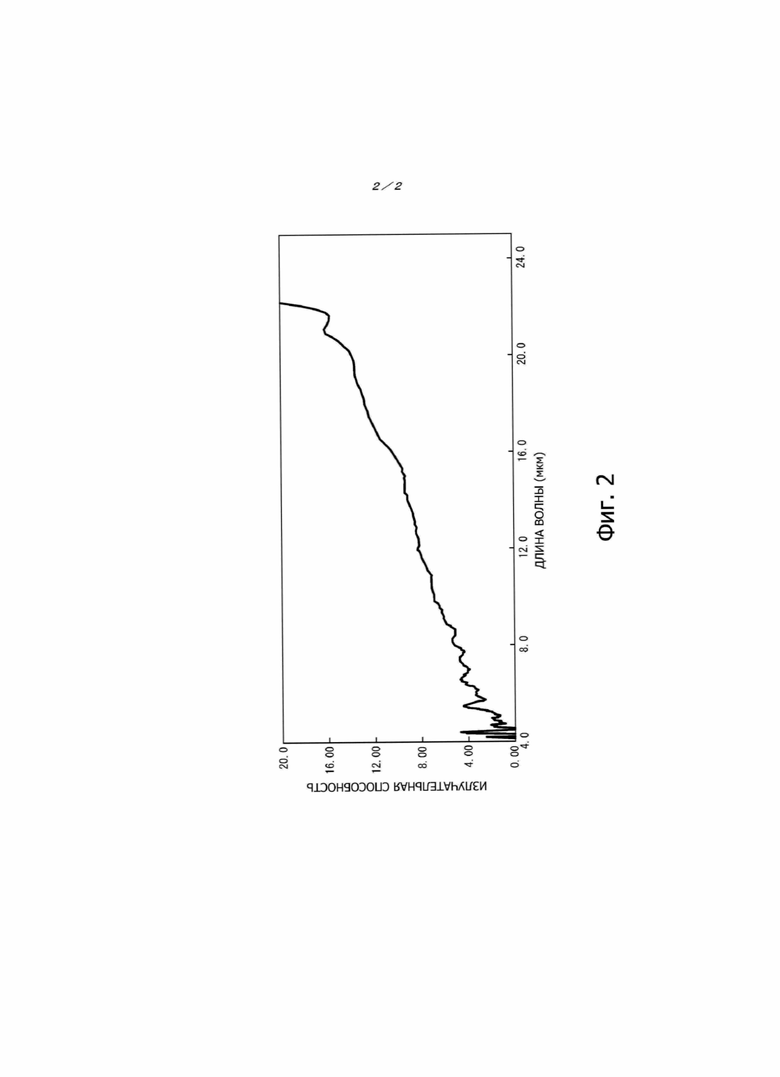

Пример 2

Для определения влияния наличия слоя смоляного покрытия выполнили нижеописанный эксперимент.

Прежде всего, было изготовлено множество испытательных образцов 50 мм x 100 мм из одного и того же стального материала, которые были подвергнуты оцинковыванию с горячим погружением в разных условиях для формирования горячеоцинкованного слоя. Далее измерили средний размер блесток горячеоцинкованного слоя с помощью тог же самого способа, что и в примере 1. Результаты измерения представлены в таблице 2.

Далее на поверхности горячеоцинкованного слоя получили слой смоляного покрытия из полиэтиленовой смолы. Средняя толщина слоя смоляного покрытия составляла 2,8 мм. Для сравнения, образец (№ 21) был подвергнут нанесению слоя смоляного покрытия из полиэтиленовой смолы непосредственно на поверхность основного стального листа, используемого в качестве вышеуказанного испытательного образца, без формирования слоя покрытия (далее именуемого «эталонным образцом»),

Излучательная способность

Излучательную способность измерили для каждого из полученных образцов с помощью такого же способа, как и в примере 1. Измерения выполняли для числа n = 3. Используя полученное среднее значение излучательной способности при длине волн 8 мкм, 12мкм, 16 мкм и 20 мкм оценку излучательной способности выполнили на основе следующих критериев оценки. Во время оценки величину измерения излучательной способности эталонного образца (№ 21) без слоя покрытия использовали в качестве эталонной величины. Результаты оценки представлены в таблице 2.

Критерии оценки

- Одинаковые результаты: разница между излучательной способностью (%) образца и излучательной способностью (%) эталонного образца находится в пределах 5 пунктов (5 процентных пунктов) для всех длин волн 8 мкм, 12 мкм, 16 мкм и 20 мкм.

- Хорошо: излучательная способность (%), по меньшей мере, при одной из длин волн 8 мкм, 12 мкм, 16 мкм и 20 мкм меньше более чем на 5 пунктов (5 процентных пунктов), чем излучательная способность эталонного образца при одной и той же длине волны.

Таблица 2

Благодаря наличию слоя смоляной изоляции поверхность стальной трубы блокируется от воздействий внешней агрессивной среды, что позволяет очень эффективно повысить коррозионную стойкость. Однако в случае, когда предусмотрен слой смоляного покрытия, излучательная способность увеличивается из-за сложного отражения инфракрасной энергии. Как можно понять из результатов, приведенных в таблице 2, с помощью слоя покрытия из цинка или цинкового сплава, имеющего средний размер блесток 2,0 мм или менее в качестве основы слоя смоляного покрытия, влияние слоя смоляного покрытия было исключено, и была уменьшена излучательная способность. С другой стороны, в случае наличия слоя покрытия из цинка или цинкового сплава, имеющего средний размер блесток более чем 2,0 мм, излучательная способность, по существу, была равна излучательной способности эталонного образца без слоя покрытия.

Таким образом, комбинирование слоя покрытия из цинка или цинкового сплава, имеющего средний размер блесток 2,0 мм или менее, и слоя смоляного покрытия, позволяет достигнуть превосходной коррозионной стойкости, уменьшая при этом излучательную способность.

Предлагается теплоизолированная многослойная труба для передачи электроэнергии в условиях сверхпроводимости, которая в высокой степени препятствует проникновению внешнего тепла в результате излучения и имеет превосходные теплоизоляционные свойства без использования сверхмощной изоляции. Теплоизолированная многослойная труба для передачи электроэнергии в условиях сверхпроводимости содержит сверхпроводящий кабель и многослойную трубу, в которой помещен сверхпроводящий кабель, причем многослойная труба состоит из множества прямолинейных труб и по меньшей мере одна из множества прямолинейных труб содержит на поверхности слой покрытия из цинка или цинкового сплава, имеющий средний размер блесток 2,0 мм или менее. Изобретение в значительной степени препятствует проникновению внешнего тепла в результате излучения и имеет превосходные теплоизоляционные свойства без использования сверхмощной изоляции. 1 з.п. ф-лы, 2 ил., 2 табл.

1. Теплоизолированная многослойная труба для передачи электроэнергии в условиях сверхпроводимости, содержащая:

сверхпроводящий кабель и

многослойную трубу, в которой размещен сверхпроводящий кабель,

причем многослойная труба состоит из множества прямолинейных труб и

по меньшей мере одна из множества прямолинейных труб содержит на своей поверхности слой покрытия из цинка или цинкового сплава, имеющий средний размер блесток 2,0 мм или менее.

2. Многослойная труба по п. 1, в которой на наружной поверхности самой наружной прямолинейной трубы из множества прямолинейных труб расположен смоляной слой.

| JP 2007080649 A, 29.03.2007 | |||

| JP 2000096262 A, 04.04.2000 | |||

| Заготовка для изготовления сверхпроводящего кабельного изделия | 1979 |

|

SU803725A1 |

| СВЕРХПРОВОДЯЩИЙ КАБЕЛЬ | 2006 |

|

RU2379777C2 |

| СВЕРХПРОВОДЯЩАЯ СИСТЕМА ПЕРЕДАЧИ ЭНЕРГИИ | 2011 |

|

RU2580839C2 |

Авторы

Даты

2020-04-23—Публикация

2018-05-29—Подача