Изобретение относится к электротехнике, а более конкретно к слоистым пленочным электродам для электролитических конденсаторов, слои которых имеют существенные отличия по составу и физической структуре.

Уровень данной области техники характеризует пленочный конденсатор, описанный в патенте RU 2525825 C1, H01G 4/30, 9/048, 11/26, 2014 г., который содержит токосъемник - алюминиевую фольгу, поверхность которой через барьерный слой развита посредством электродного материала из губчатого вентильного металла, пропитанного электролитом.

Электродный материал выполнен многослойным, каждый композитный слой которого представляет собой пленочную основу с рифлениями 50-100 нм из губчатого титана толщиной 50-100 мкм, несущую на поверхности локальные шипы из нанокластеров вентильного металла для электроконтакта в примыкании между собой, при этом, начиная со второго, слой губчатого титана выполнен со сквозными порами размером 0,3-5,0 мкм суммарным объемом не менее 10-15% объема слоя.

Конформный слой пористого титана с барьерным слоем на поверхности токосъемника связан гетеропереходом из композитных наночастиц, а барьерный слой на поверхности алюминиевой фольги выполнен из нитрида титана или алмазоподобного нанослоя из аморфного углерода α-C:H, которые связаны между собой посредством адгезионной прослойки, образованной противным распределением материалов примыкающих слоев, взаимно дополняющих друг друга по толщине.

Барьерный слой между алюминиевой фольгой (токосъемником) и функциональным электродным материалом из губчатого титана, имеющего высокоразвитую поверхность, предотвращает их химическое взаимодействие и электрический контакт.

Выполнение электродного материала многослойным из примыкающих друг к другу суперпористых рифленых пленок губчатого титана, которые посредством локальных токопроводящих шипов из нанокластеров вентильного металла (титана, меди, серебра) электрически связаны между собой и образуют монолитную слоистую структуру, характеризующуюся повышенной электроемкостью, которая прямо пропорционально зависит от площади и обратно пропорционально от толщины каждого функционального слоя суперпористого титана.

Рифления пленок губчатого титана дополнительно увеличивают их рабочую поверхность и служат для размещения на них электроконтактных металлических шипов из нанокластеров титана.

При высоте рифлений каждого функционального слоя губчатого титана в электродном материале меньше 50 нм не достигается необходимое значение удельной емкости пленочного конденсатора.

Выполнение рифлений поверхности слоев губчатого титана высотой более 100 нм технологически не оправдано, так как при этом необходимо полностью закрывать обрабатываемую поверхность губчатым титаном.

При толщине каждого слоя губчатого титана меньше 50 мкм кратно снижается емкость электродного материала, которая заметно не превышает емкости штатных пленочных конденсаторов.

Электроперемычки, шунтирующие примыкающие прослойки электродного материала, выполнены осаждением из гидрозоля нанокластеров хорошо проводящих металлов, которые локально концентрируются и распределяются по поверхности, образуя рост электропроводящих шипов.

Электроконтакт между нанопленками губчатого титана позволяет выполнить функциональный слой электродного материала пленочного конденсатора с многократно развитой поверхностью, что способствует повышению его показателей назначения.

Выполнение слоев электродного материала из губчатого титана, начиная со второго, со сквозными порами необходимо для протекания насквозь электролита при пропитке, чтобы обеспечить электрическое замыкание всех его слоев, образующих при этом функциональную монолитность.

Каждый слой губчатого титана, имеющий сквозные поры, позволяет повысить качество пропитки электролитом за счет перепада давления над поверхностями обрабатываемой фольги, что обеспечивает возможность использования для пропитки многослойного электродного материала твердый электролит.

Оптимальным поперечным размером сквозных отверстий пор в слоях губчатого титана является диапазон 0,3-5,0 мкм, при котором достигается максимальная величина удельной поверхности слоя и его удельной емкости.

Суммарный объем сквозных пор в слоях губчатого титана составляет не менее 10-15% объема материала слоя для того, чтобы гарантированно обеспечить электрическую связь между ними в моноструктуре электродного материала для получения максимальной емкости пленочного конденсатора.

При заполнении пропиткой пор прослоек губчатого титана электролитом на границе раздела титан-электролит возникает двойной электрический слой, обеспечивающий электропроводность электродного материала в целом.

Однако продолжением отмеченных недостатков являются присущие недостатки, в частности, при максимальной толщине слоев в электродном материале из губчатого титана происходит неизбежное зарастание пор, в результате чего ухудшается качество пропитки электродного материала электролитом и снижается его удельная поверхность.

Рифленая поверхность алюминиевой фольги химически нестойка по отношению к электролиту, вступая с ним в реакцию, динамично сокращая функциональность пленочного конденсатора, не обеспечивая практический срок его эксплуатации по назначению. Этому препятствует формирование на рабочей поверхности алюминиевой фольги, предварительно очищенной и активированной посредством ионной обработки, через прослойку барьерного нано слоя из нитрида титана или аморфного углерода слоя губчатого титана, что заметно усложняет техпроцесс, ограничивая промышленное производство пленочных конденсаторов.

Более совершенным является пленочный конденсатор по патенту RU 2402830 C1, H01G 4/33, B82B 1/00, 2010 г., который по технической сущности и числу совпадающих признаков выбран в качестве наиболее близкого аналога предложенному.

Известный пленочный конденсатор содержит многослойную анодную фольгу с высокоразвитой поверхностью, на которой адгезионно закреплена оболочка диэлектрика, покрытого слоем твердого электролита.

В качестве основы использован рулонный материал из полиэтиленте-рефталата (ПЭТФ), предварительно модифицированный рифлением поверхности и сквозными порами размером 0,2-6,0 мкм, на который методом ионно-плазменной технологии осаждают алмазоподобный нанослой, металлическое покрытие из меди или алюминия и губчатый слой вентильного металла толщиной 5-50 нм.

Далее формируется через гетеропереход слой алюминия, меди или серебра толщиной 25-250 нм.

Слой вентильного металла доращивается за счет электрофореза из жидкой среды, в которой распределены кластеры соответствующего металла.

Медь и серебро могут применяться в тех случаях, когда надо иметь более высокую теплопроводность или электрическую проводимость для снижения внутреннего сопротивления пленочного конденсатора.

Затем на сформированную подложку наносят слой губчатого алюминия толщиной 0,5-20 мкм, включающий поры диаметром от десятков нанометров до микрометров в зависимости от назначения конденсатора.

При этом растущий слой осаждаемого на материале подложки вентильного металла обрабатывается ионами аргона или кислорода для создания гетероперехода в виде наноструктурированной композиции, включающей атомы пористого алюминия и материала подложки. Ионно-уплотненный гетеропереход обеспечивает высокую адгезию соединения осаждаемого губчатого слоя алюминия с монолитным алюминием подложки и служит барьером, предотвращая миграционные процессы.

При ассистировании магнетронного напыления губчатого слоя алюминия ионами инертного газа аргона стимулируется диффузия композиции гетероперехода, что обеспечивает равномерность взаимного распределения структурных элементов примыкающих слоев. Наночастицы, состоящие из атомов токопроводящего металла подложки, прорастают в наночастицы напыляемого алюминия, которые образуют гетеропереход, адгезионный слой с барьерными свойствами.

Ассистирование ионами кислорода, химически активного газа, обеспечивает достижение управляемой электрохимической активности слоя вентильного металла. В результате на гетеропереходе формируется объемно пористый слой алюминия, характеризующегося кратным увеличением поверхности подложки, что необходимо для взаимодействия с электролитом конденсатора.

Полученный электродный полуфабрикат помещают в гидрозоль, содержащий кластеры серебра, алюминия или титана размером 0,5-5,0 нм. Затем посредством импульсных дуговых разрядов наносится тонкий слой кластеров серебра, создавая барьерный слой между губчатым слоем алюминия и оболочкой диэлектрика, которая формируется далее.

Слой серебра конформно располагается по поверхности губчатого слоя алюминия, с которым он монолитно связывается.

Затем сверху осаждаются кластеры алюминия или титана, которые подвергаются оксидированию с поверхности, формируя слой диэлектрика.

Описанную технологическую последовательность операций по осаждению серебра и алюминия/титана повторяют для формирования дополнительных слоев, образующих между слоями алюминия на анодной фольге и слоем твердого электролита, как минимум, два слоя диэлектрика (оксиды алюминия и/или титана), разделенных прослойкой из кластеров серебра.

Первый слой диэлектрика получается за счет процесса электрохимического окисления (анодирования) слоев алюминия и/или титана, а далее наносится слой жидкой керамики (Al2O3, TixOy) для формирования по золь-гель технологии оболочки заданной толщины, до 100 нм.

На поверхность диэлектрика наносится слой твердого электролита, завершая изготовление многослойного пленочного конденсатора, пригодного для использования в приборах различного назначения.

Недостатками известного пленочного конденсатора являются ограничение достигаемой емкости не выше 4 В и технологическая сложность изготовления из-за трудоемкой операции развития поверхности несущей основы и формирования на ее развитой поверхности надежного барьерного слоя, исключающего электрический контакт с электролитом.

Технической задачей, на решение которой направлено настоящее изобретение, является повышение удельной электрической емкости пленочного конденсатора до промышленно целесообразной, при сопутствующем снижении его потребительской стоимости от упрощения технологии изготовления.

Требуемый технический результат достигается тем, что в известном пленочном конденсаторе, содержащем многослойный электрод, основа которого с развитой поверхностью через адгезионный металлизирующий нанослой скреплена с наноразмерным покрытием в форме, как минимум, двух слоев: функционального из титана и/или алюминия, который дополнительно наращивается посредством электрофореза из жидкой среды, и второй - диэлектрик, сформированный из оксидов алюминия и титана, который содержит в объеме и на границах разделов нанокластеры металла размером 0,5-50 нм, допируемые посредством электрических разрядов в жидкой среде, при этом поверхность диэлектрика конформно покрыта слоем электролита, согласно изобретению, в качестве основы использована ткань из нитей углерода или графена с пористостью выше 1000 м2/г, а толщина функционального слоя ее покрытия развита до 200-250 нм, в диэлектрическом поверхностном слое которого, сформированном окислением с образованием собственных оксидов, распределены допированные кластеры магнитных металлов ряда кобальт, никель, железо.

Другой особенностью пленочного конденсатора является то, что нанокластеры в структуре слоя диэлектрика выполнены из сплавов магнитных металлов, например, никель-кобальт, диэлектрик в виде собственных оксидов на поверхности слоя титана синтезирован в форме полититанатов калия при обработке щелочью, в частности, в виде слоистой, чешуйчатой структуры K2Ti4O9, а основа металлизирована серебром или никелем.

Отличительные признаки предложенного технического решения обеспечили емкость пленочного конденсатора в 3-5 раз выше, чем по известным аналогам, которая достигает 14-20 В, при заметном упрощении процесса изготовления без трудоемких операций рифления поверхности основы с обязательным нанесением барьерного слоя, что определяет их промышленную пригодность для практического использования.

Использование в качестве основы ткани из нитей углерода или графена с удельной поверхностью выше 1000 м2/г позволило исключить трудоемкие прецизионной точности операции по геометрическому развитию поверхности основы, которая выполняет функции матрицы многослойного пленочного материала.

В качестве основы пленочного конденсатора предложены технически существующие тканые материалы из волокон углерода марки «Бусофит» или из волокон графена, имеющие удельную поверхность выше 1000 м2/г, что гарантирует получение высокой емкости в соответствии с прямо пропорциональной зависимостью, согласно формуле  (S - площадь поверхности пленочного электрода).

(S - площадь поверхности пленочного электрода).

Толщина слоя диэлектрика пропорционально повышает рабочее напряжение конденсатора, энергоемкость которого вырастает.

Развитие толщины функционального слоя покрытия основы из алюминия или титана до 200-250 нм средствами электрофореза из жидкой среды, в которой взвешены кластеры допируемых металлов, необходимо для увеличения энергоемкости конденсатора за счет роста напряжения, в соответствии с формулой  , где U - напряжение в конденсаторе.

, где U - напряжение в конденсаторе.

Энергоемкость конденсатора также зависит от коэффициента проницаемости диэлектрика: чем он выше, тем больше энергоемкость конденсатора, поэтому для увеличения диэлектрической проницаемости диэлектрика вводятся кластеры магнитных металлов.

В качестве допантов кластеров магнитных металлов, которые повышают коэффициент диэлектрической проницаемости слоя диэлетрика, в изобретении использованы кластеры кобальта, никеля, железа.

Для равномерного распределения нанокластеров магнитных металлов размером 5-50 нм практикой определена минимальная толщина функционального слоя размером 200 нм, максимальная толщина которого размером 250 нм ограничена потерей его пластичности при росте дефектности, связанных с технологическими сложностями при допировании в более толстый слой.

Выбор в качестве магнитных металлов для допирования в виде нанокластеров в поверхность и объем слоя диэлектрика продиктован тем, что эти материалы максимально увеличивают коэффициент диэлектрической проницаемости в сравнении с другими материалами.

Размещение в поверхностном слое диэлектрика допирующих элементов создает дополнительный рост диэлектрической проницаемости, что также способствует росту энергоемкости конденсаторной структуры.

Формирование диэлектрика посредством окисления алюминия и/или титана с образованием собственных окислов Al2O3, TixOy заметно упростило технологию изготовления промышленных пленочных конденсаторов при снижении их потребительской стоимости.

Хорошо текучие серебро или никель при осаждении на поверхность углеродной тканевой основы металлизирует ее, заполняя поровое пространство между нитями, в результате чего формируется прочная механическая и электрическая связь основы с адгезионным подслоем, на который затем осаждается слой вентильного металла.

Следовательно, каждый существенный признак необходим, а их совокупность в устойчивой взаимосвязи являются достаточными для достижения новизны качества, неприсущего признакам в разобщенности, то есть поставленная в изобретении техническая задача решена не суммой эффектов, а новым эффектом суммы признаков.

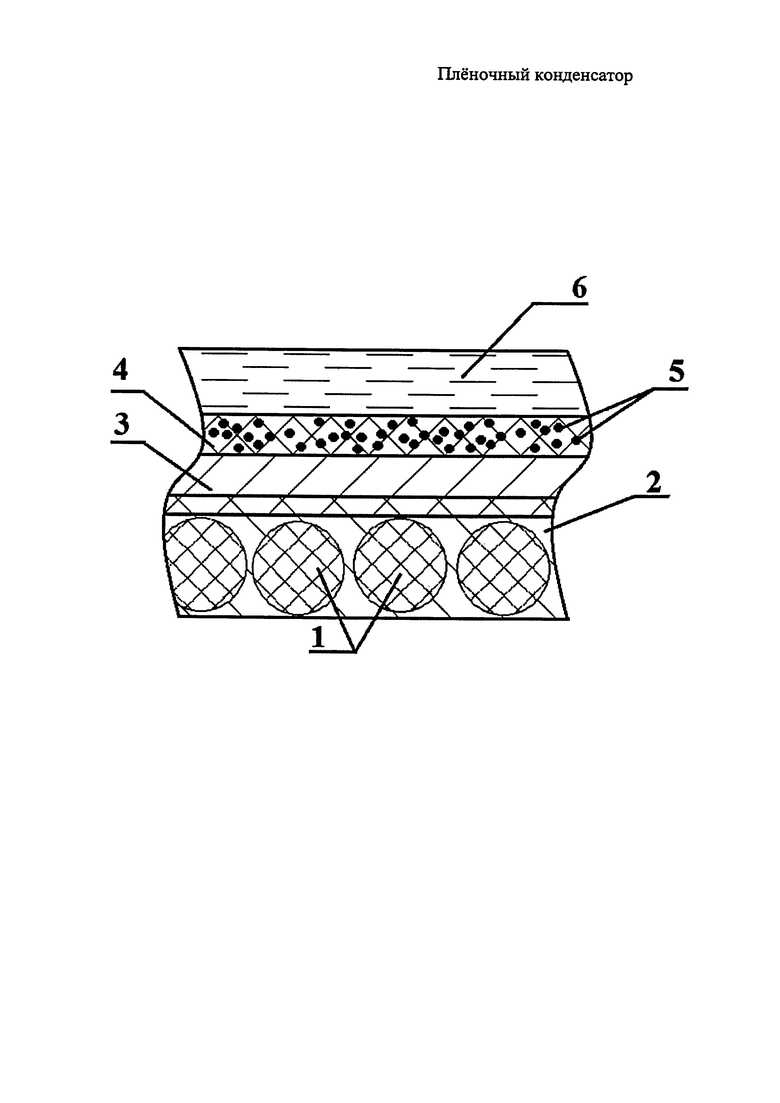

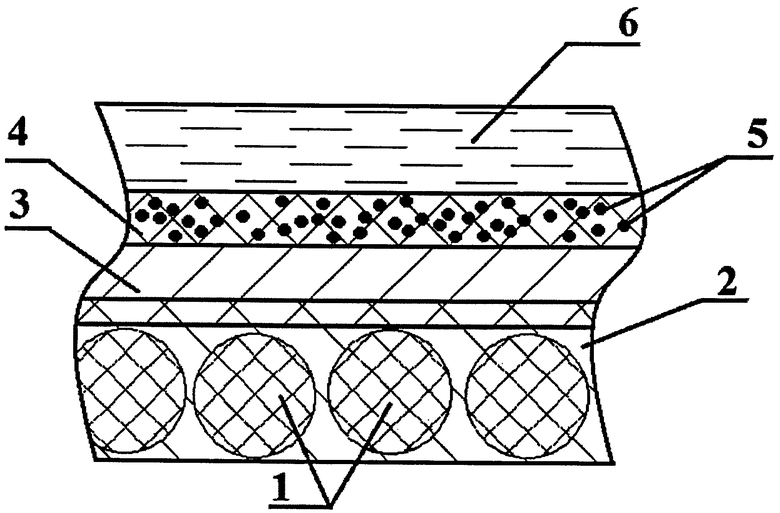

Сущность предложенного технического решения поясняется чертежом, который имеет чисто иллюстративное назначение и не ограничивает объема притязаний совокупности существенных признаков формулы, где схематично изображен предложенный пленочный конденсатор:

1 - основа из высокопористой ткани нитей углерода или графена;

2 - пропитка основы 1 с адгезионным подслоем из никеля или серебра;

3 - функциональный слой титана или алюминия;

4 - слой диэлектрика из собственных окислов Al2O3, TixOy;

5 - кластеры кобальта, никеля или железа;

6 - электролит.

Перед изготовлением электродной ленты по рулонной технологии откачивают вакуумную камеру до давления около 1⋅10-5 мм рт. ст.

Затем в ионный источник подают инертный газ аргон в смеси с кислородом до давления 8⋅10-4 - 1⋅10-3 мм рт. ст. и включают ионный источник, на который подается напряжение 3 кВ.

Пленочный рулонный материал типа «Бусофит» или из графеновых волокон помещают в вакуумную камеру с системой перемотки ленты для последовательного перемещения относительно ионно-плазменных источников, проводя вышеописанные технологические операции.

Одновременно включаются магнетроны, которые обеспечивают послойное нанесение адгезионного слоя 2 из никеля или серебра, а затем слоя 3 из титана или алюминия.

Нанесение слоев 2 и 3 осуществляют в той же газовой среде и при том же давлении, что и процесс очистки и металлизации.

Осажденный слой металла состоит из адгезионного подслоя 2, никель или серебро которого заполняет поровое пространство основы 1, со всех сторон полностью покрывая ее нити, и функционального слоя 3.

Перемещение пленочной основы 1 осуществляют с заданной скоростью, которое контролируется скоростью ее перемотки.

В технологическом оборудовании предусмотрены очистка и нанесение металлов в разных вакуумных вакуумных камерах, что дает возможность варьировать составы газов и давление в зависимости от требуемых свойств получаемого покрытия. Например, если слой 3 из титана нужно получить пористым, развивая его поверхность, давление технологического газа увеличивают до 6⋅10-3 мм рт. ст., а его состав варьируют в пределах до 40 об. % кислорода в среде аргона.

Режим работы магнетронного устройства устанавливают по напряжению 400-600B, а ток разряда - в зависимости от размеров и конструкции достигает 25-30A.

Формирование слоя 4 проводят доращиванием титана или алюминия за счет электрофореза в жидкой среде, в которой взвешены кластеры 5 кобальта, никеля, железа или их сплавов с размерами 5-50 нм. Эти кластеры 5 допируют в объем слоя 4 толщина которого составляет 200-250 нм.

Затем проводят операцию электрохимического оксидирования для увеличения диэлектрической проницаемости выращенного на поверхности слоя 3 слой 4 диэлектрика.

Качество формируемого материала проверяют, измеряя удельную величину поверхности, диэлектрическую проницаемость и величину пробивного напряжения.

Затее на слое 4 конформно помещают слой 6 электролита за счет операции вакуумной пропитки, завершая изготовление пленочного конденсатора с большой емкостью.

Проведенный сопоставительный анализ предложенного технического решения с выявленными аналогами уровня техники, из которого изобретение явным образом не следует для специалиста по электротехническим устройствам, показал, что оно неизвестно, а с учетом возможности промышленного серийного изготовления пленочных конденсаторов на действующем производстве, можно сделать вывод о соответствии его условиям патентоспособности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛЕНОЧНЫЙ КОНДЕНСАТОР | 2012 |

|

RU2525825C1 |

| ПЛЕНОЧНЫЙ КОНДЕНСАТОР | 2009 |

|

RU2402830C1 |

| ПЛЕНОЧНЫЙ КОНДЕНСАТОР | 2014 |

|

RU2578129C1 |

| ПЛЕНОЧНЫЙ КОНДЕНСАТОР | 2018 |

|

RU2686690C1 |

| МУЛЬТИКАНАЛЬНЫЙ ЭЛЕКТРОД | 2020 |

|

RU2751537C1 |

| МНОГОСЛОЙНЫЙ АНОД | 2007 |

|

RU2339110C1 |

| АНОДНАЯ МНОГОСЛОЙНАЯ ПЛЕНКА | 2005 |

|

RU2308112C1 |

| ПЛЕНОЧНЫЙ МАТЕРИАЛ НА ПОЛИЭТИЛЕНТЕРЕФТАЛАТНОЙ ОСНОВЕ | 2005 |

|

RU2295448C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЛИТИЧЕСКИХ КОНДЕНСАТОРОВ С ВЫСОКИМ НОМИНАЛЬНЫМ СОПРОТИВЛЕНИЕМ | 2006 |

|

RU2417473C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЛИТИЧЕСКИХ КОНДЕНСАТОРОВ | 2006 |

|

RU2417472C2 |

Изобретение относится к электротехнике, а более конкретно к слоистым пленочным электродам для электролитических конденсаторов. Пленочный конденсатор содержит многослойный электрод, основа которого с развитой поверхностью через адгезионный металлизирующий нанослой скреплена с наноразмерным покрытием в форме, как минимум, двух слоев: функционального из титана и/или алюминия, который дополнительно наращивается посредством электрофореза из жидкой среды, и второй - диэлектрик, сформированный из оксидов алюминия и титана, который содержит в объеме и на границах разделов нанокластеры металла размером 0,5-50 нм, допируемые посредством электрических разрядов в жидкой среде, при этом поверхность диэлектрика конформно покрыта слоем электролита. В качестве основы использована ткань из нитей углерода или графена с пористостью выше 1000 м2/г, а толщина функционального слоя ее покрытия развита до 200-250 нм, в диэлектрическом поверхностном слое которого, сформированном окислением с образованием собственных оксидов, распределены допированием кластеры магнитных металлов ряда кобальт, никель, железо. Изобретение обеспечивает емкость пленочного конденсатора в 3-5 раз выше, чем по известным аналогам, при заметном упрощении процесса изготовления без трудоемких операций рифления поверхности основы с обязательным нанесением барьерного слоя. 3 з.п. ф-лы, 1 ил.

1. Пленочный конденсатор, содержащий многослойный электрод, основа которого с развитой поверхностью через адгезионный металлизирующий нанослой скреплена с наноразмерным покрытием в форме, как минимум, двух слоев: функционального из титана и/или алюминия, который дополнительно наращивается посредством электрофореза из жидкой среды, и второй - диэлектрик, сформированный из оксидов алюминия и титана, который содержит в объеме и на границах разделов нанокластеры металла размером 0,5-50 нм, допируемые посредством электрических разрядов в жидкой среде, при этом поверхность диэлектрика конформно покрыта слоем электролита, отличающийся тем, что в качестве основы использована ткань из нитей углерода или графена с пористостью выше 1000 м2/г, а толщина функционального слоя ее покрытия развита до 200-250 нм, в диэлектрическом поверхностном слое которого, сформированном окислением с образованием собственных оксидов, распределены допированные кластеры магнитных металлов ряда кобальт, никель, железо.

2. Пленочный конденсатор по п. 1, отличающийся тем, что нанокластеры в структуре слоя диэлектрика выполнены из сплавов магнитных металлов, например, никель-кобальт.

3. Пленочный конденсатор по пп. 1 и 2, отличающийся тем, что диэлектрик в виде собственных оксидов на поверхности слоя титана синтезирован в форме полититанатов калия при обработке щелочью, в частности, в виде слоистой, чешуйчатой структуры K2Ti4O9.

4. Пленочный конденсатор по любому из вышеперечисленных пунктов, отличающийся тем, что основа металлизирована серебром или никелем.

| RU 2015155301 A, 27.06.2017 | |||

| ПЛЕНОЧНЫЙ КОНДЕНСАТОР | 2009 |

|

RU2402830C1 |

| АНОДНАЯ МНОГОСЛОЙНАЯ ПЛЕНКА | 2005 |

|

RU2308112C1 |

| JP 2001217135 A, 10.08.2001 | |||

| Устройство для управления возбуждением бесщеточной электрической машины | 1980 |

|

SU1005260A2 |

Авторы

Даты

2018-04-03—Публикация

2017-07-31—Подача