Область изобретения

Изобретение относится к способу приготовления консистентной смазки.

Уровень техники

Смазку используют для обеспечения смазки во множестве применений, включая подшипники для шарнира равных угловых скоростей, шаровые соединения, колесные подшипники, генераторы, вентиляторы системы охлаждения, шариковые винтовые пары, линейные направляющие станков, скользящие поверхности строительной техники и оборудования, подшипники и зубчатые передачи в сталелитейном оборудовании и различное другое промышленное производственное оборудование.

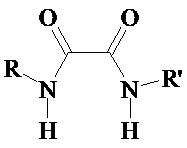

В патенте США 3119869 раскрыта тиксотропная смазка, содержащая абиетилоксамидное соединение общей формулы (x):

(x)

где R и R’ обозначают одинаковые или различные абиетиловые радикалы, выбранные из группы, состоящей из дегидроабиетилового радикала, дигидроабиетилового радикала и тетрагидроабиетилового радикала. Смазки могут быть приготовлены нагреванием смеси абиетиламина и двухзамещенного сложного эфира щавелевой кислоты в присутствии основного катализатора. Для формирования смазки, продукт реакции можно объединить с базовым маслом.

Смазки на основе мочевины содержат органические соединения с низкой молекулярной массой, иногда упоминаемые как полимочевина. Полимочевину обычно синтезируют из изоцианатов и аминов. Реакция изоцианата и амина не требует никакого нагрева и протекает с хорошей скоростью при комнатной температуре. В этой реакции отсутствуют побочные продукты, которые требуется удалять. Тем не менее, диизоцианатные реагенты отличаются высокой токсичностью и летучестью, поэтому их использование требует специального оборудования для обработки и транспортировки. Существует потребность в альтернативном способе производства смазок, в котором не используются диизоцианатные реагенты.

В WO2014122273 раскрыт способ производства смазки на основе мочевины, в котором не используются диизоцианатные реагенты.

Заявители обнаружили, что этот способ производства тормозится более низкой реакционной способностью предшественника бискарбамата по сравнению с диизоцианатами. Это приводит к растянутым временам нахождения смазки в производственном реакторе. Кроме того, для этой реакции нужен катализатор, и он остается в конечном продукте и может образовывать нежелательный компонент.

Авторы настоящего изобретения предлагают улучшенный способ производства смазок, в котором не используются диизоцианатные реагенты.

Краткое описание сущности изобретения

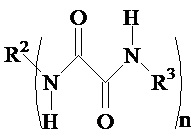

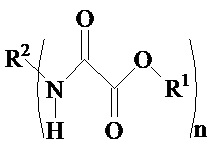

Соответственно, в изобретении предложен способ приготовления смазки, включающий этап, на котором проводят реакцию соединения формулы (a) с соединением формулы (b) для получения соединения формулы (c):

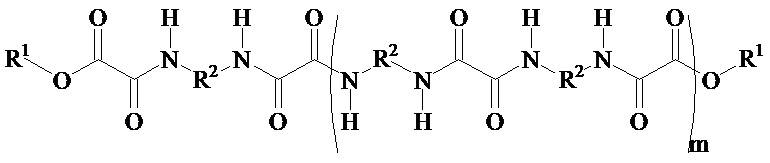

(c)

где R1 выбрано из гидрокарбила, имеющего от 1 до 30 атомов углерода, R2 выбрано из гидрокарбила или гидрокарбилена, содержащего от 1 до 30 атомов углерода, R3 выбрано из гидрокарбила, содержащего от 2 до 30 атомов углерода и n обозначает целое число, равное 1 или более,

причем реакция соединения формулы (a) с соединением формулы (b) проводится в присутствии базового масла или соединение формулы (c) смешано с базовым маслом.

Авторы изобретения неожиданно обнаружили, что соединение формулы (c), которое является продуктом реакции соединений формулы (a) и формулы (b), эффективно действует как загуститель консистентной смазки. Способ по изобретению приводит к получению эффективной смазки, но в нем не используются диизоцианатные реагенты.

Кроме того, в изобретении предложена консистентная смазка, содержащая соединение формулы (c):

(c)

где R2 выбрано из гидрокарбила или гидрокарбилена, содержащего от 1 до 30 атомов углерода, R3 выбрано из гидрокарбила, содержащего от 2 до 30 атомов углерода, и n обозначает целое число, равное 2 или более; и базовое масло. Такая смазка может быть приготовлена способом по изобретению, без использования диизоцианатных реагентов.

Подробное описание сущности изобретения

В данном документе принято, что термин «гидрокарбил» относится к одновалентному органическому радикалу, содержащему водород и углерод, который может быть, алифатическим, ароматическим или алициклическим, например, но не ограничиваясь этим, может представлять собой аралкил, алкил, арил, циклоалкил, алкилциклоалкил или их комбинацию, и может быть насыщенным или олефиново-ненасыщенным (один или более углеродов, соединенных двойной связью, сопряженных или несопряженных). В данном документе принято, что термин «гидрокарбилен» относится к многовалентному (например, двухвалентному, трехвалентному и т. п.) органическому радикалу, содержащему водород и углерод, который может быть, алифатическим, ароматическим или алициклическим, например, но не ограничиваясь этим, может представлять собой аралкил, алкил, арил, циклоалкил, алкилциклоалкил или их комбинацию, и может быть насыщенным или олефиново-ненасыщенным (один или более углеродов, соединенных двойной связью, сопряженных или несопряженных).

В изобретении предлагается способ приготовления смазки. Проводят реакцию соединения формулы (a) с соединением формулы (b):

R1 выбрано из гидрокарбила, имеющего от 1 до 30 атомов углерода. R1 обозначает, предпочтительно, гидрокарбильную группу, содержащую только атомы водорода и углерода, но R1 может также содержать гетероатомные заместители, такие как галоген-, нитро-, гидроксил- или алкокси- заместители, особенно в случаях, когда R1 обозначает арильную группу. Наиболее предпочтительно, R1 обозначает алкильную группу, имеющую от 1 до 6 атомов углерода. Наиболее предпочтительно, R1 обозначает этиловую группу или метиловую группу. Удобно выбирать R1 таким образом, чтобы R1-OH было соединением, которое легко удалять из реакционной смеси, например, этанолом или метанолом.

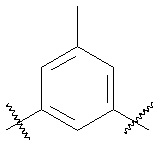

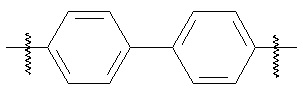

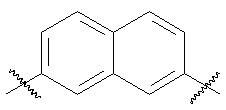

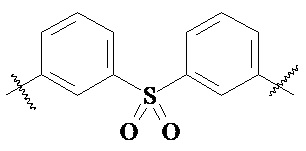

R2 выбрано из гидрокарбила или гидрокарбилена, содержащего от 1 до 30 атомов углерода. В одном варианте реализации изобретения, R2 содержит только атомы водорода и углерода, но R2 может также содержать гетероатомные заместители, такие как галоген-, нитро-, гидроксил-, алкокси-, сульфонильные или эфирные заместители, особенно в случаях, когда R2 обозначает арильную или ариленовую группу. В случаях, когда n равно 1, R2 является одновалентным, и выбрано из гидрокарбила, содержащего от 1 до 30 атомов углерода. В случаях, когда n больше 1, R2 является многовалентным, и выбрано из гидрокарбилена, содержащего от 1 до 30 атомов углерода. В случаях, когда R2 является многовалентным, n групп, соединенных с R2, предпочтительно, не все соединены с одним и тем же атомом углерода, а, предпочтительно, соединены с разными атомами углерода в группе R2. Предпочтительно, n равно 2, и R2 является двухвалентным и выбрано из гидрокарбилена, содержащего от 1 до 30 атомов углерода. Предпочтительно, R2 представляет собой арилен, содержащий от 6 до 14 атомов углерода, или алкилен, содержащий от 2 до 12 атомов углерода. Наиболее предпочтительно R2 представляет собой арилен, содержащий от 6 до 14 атомов углерода. Предпочтительные группы R2 показаны ниже:

R3 выбрано из гидрокарбила, содержащего от 2 до 30 атомов углерода. R3, предпочтительно, содержит только атомы водорода и углерода, но R3 может также содержать гетероатомные заместители, такие как галоген-, нитро-, гидроксил- или алкокси- заместители, особенно в случаях, когда R3 обозначает арильную группу. Предпочтительно, R3 представляет собой арил, имеющий от 6 до 12 атомов углерода, или алкил, содержащий от 2 до 18 атомов углерода. Наиболее предпочтительно, соединение формулы (b) выбрано из октиламина, додециламина (лауриламина), тетрадециламина (миристиламина), гексадециламина, октадециламина (талового амина, также называемого стериламин), олеиламина, анилина, бензиламина, п-толуидина, п-хлоранилина или м-ксилидина.

n обозначает целое число, равное 1 или более. Предпочтительно, n равно от 1 до 4. Наиболее предпочтительно, n равно 2.

Реакцию удобно проводить при температурах от температуры окружающей среды до 240oC, более предпочтительно, от 40oC до 180oC и наиболее предпочтительно, от 100oC до 160oC. В одном варианте реализации изобретения, реакцию можно проводить в присутствии катализатора, такого как ацетат цинка. В случаях, когда используется катализатор, температура реакции может быть более низкой, например, от температуры окружающей среды до 100oC. Предпочтительно, реакцию проводят в отсутствие кислорода, например, в атмосфере азота.

В первом варианте реализации изобретения, реакция соединения формулы (a) с соединением формулы (b) проводится в присутствии базового масла. Во втором варианте реализации изобретения, образуется соединение формулы (c), и затем его смешивают с базовым маслом. Во втором варианте реализации изобретения, для проведения реакции соединения формулы (a) с соединением формулы (b) может потребоваться применение растворителя, например, полярного растворителя, такого как диметилсульфоксид.

Базовое масло может быть минерального происхождения, синтетического происхождения или их комбинацией. Базовые масла минерального происхождения могут представлять собой минеральные масла, например, произведенные сольвентной очисткой или гидроочисткой. Обычно базовые масла синтетического происхождения могут содержать смеси C10-C50 углеводородных полимеров, например, альфа-олефиновых полимеров, синтетических масел сложноэфирного типа, синтетических масел простоэфирного типа и их комбинаций. Базовые масла могут также содержать высокопарафиновые продукты, полученные в процессе Фишера-Тропша.

Подходящие примеры минеральных базовых масел включают парафиновые базовые масла и нафтеновые базовые масла. У парафиновых базовых масел доля атомов углерода в ароматической структуре (Ca) обычно находится в диапазоне от 1 до 10%, в нафтеновой структуре (Cn) - в диапазоне от 20 до 30% и в парафиновой структуре (Cp) - в диапазоне от 60 до 70%. У нафтеновых базовых масел доля атомов углерода в ароматической структуре (Ca) обычно находится в диапазоне от 1 до 20%, в нафтеновой структуре (Cn) - в диапазоне от 30 до 50% и в парафиновой структуре (Cp) - в диапазоне от 40 до 60%.

Подходящие примеры базовых масел включают минеральные масла средней вязкости, минеральные масла высокой вязкости и их комбинации. В общем случае, минеральные масла средней вязкости имеют вязкость в диапазоне от 5 мм2/с (5 сСт) при 100°C до 15 мм2/с (15 сСт) при 100°C, предпочтительно, в диапазоне от 6 мм2/с (6 сСт) при 100°C до 12 мм2/с (12 сСт) при 100°C, и более предпочтительно, в диапазоне от 7 мм2/с (7 сСт) при 100°C до 12 мм2/с (12 сСт) при 100°C. В общем случае, минеральные масла средней вязкости имеют вязкость в диапазоне от 15 мм2/с (cSt) при 100°C до 40 мм2/с (cSt) при 100°C и предпочтительно в диапазоне от 15 мм2/с (15 сСт) при 100°C до 30 мм2/с (30 сСт) при 100°C.

Подходящие примеры минеральных масел, которые могут успешно применяться, включают масла, поставляемые в продажу компаниями, входящими в Shell Group, под названиями «HVI», «MVIN», или «HMVIP». Можно использовать также полиальфаолефины и базовые масла типа получаемых гидроизомеризацией воска, например, продукты, поставляемые в продажу компаниями, входящими в Shell Group, под названием «XHVI» (торговая марка).

Смазка, которая является продуктом, полученным способом по изобретению, содержит соединение формулы (c) в качестве загустителя и базовое масло. Предпочтительно, массовая доля в смазке соединения формулы (c) относительно общей массы смазки находится в диапазоне от 2% мас. до 25% мас., более предпочтительно, в диапазоне от 3% мас. до 20% мас. и наиболее предпочтительно, в диапазоне от 5% мас. до 20% мас.

Продукт, полученный способом по изобретению, представляет собой смазку. Предпочтительно, смазку подвергают дополнительным финишным обработкам, таким как гомогенизация, фильтрация и деаэрация.

Смазка, полученная способом по изобретению, может содержать одну или более присадок в количествах, обычно используемых в этой сфере применения, для придания смазке определенных желательных характеристик, включая, например, устойчивость к окислению, клейкость, противозадирные свойства, ингибирование коррозии, снижение трения и износа и их комбинации. Предпочтительно, присадки добавляют к смазке перед проведением финишных обработок. Наиболее предпочтительно, смазку гомогенизируют, затем добавляют присадки, а затем смазку подвергают дополнительной гомогенизации.

Подходящие присадки включают один или более противозадирных/противоизносных агентов, например, соли цинка, такие как цинкдиалкил или диарилдитиофосфаты, бораты, замещенные тиадиазолы, полимерные азотные/фосфорные соединения, полученные, например, в реакции диалкоксиамина с замещенным органическим фосфатом, аминофосфаты, сульфурированные спермацетовые масла природного или синтетического происхождения, сульфурированный свиной жир, сульфурированные сложные эфиры, сульфурированные сложные эфиры жирных кислот и аналогичные сульфурированные материалы, органофосфаты, например, соответствующие формуле (OR)3P=O, где R обозначает алкильную, арильную или аралкильную группу, и трифенилфосфотионат; один или более сверхосновных металлсодержащих детергентов, таких как алкилсалицилаты или алкиларилсульфонаты кальция или магния; один или более беззольных диспергаторов, таких как продукты реакции полиизобутенилового ангидрида янтарной кислоты и амина или сложного эфира; один или более антиоксидантов, таких как экранированные фенолы или амины, например, фенилальфанафтиламин, дифениламин или алкилированный дифениламин; одну или более антикоррозионных присадок, таких как оксигенированные углеводороды, которые необязательно нейтрализованы кальцием, кальциевые соли алкилированных бензолсульфокислот и алкилированных нефтяных бензолсульфокислот, и производные янтарной кислоты или модификаторы трения; один или более агентов, улучшающих индекс вязкости; одну или более присадок, понижающих температуру застывания масла; и один или более агентов, придающих клейкость. Для придания особых свойств, могут также добавляться твердые материалы, такие как графит, тонко размолотый MoS2, тальк, металлические порошки и различные полимеры, такие как низкомолекулярный полиэтилен.

Смазка, приготовленная способом по изобретению, может содержать одну или более присадок в количестве от 0,1% мас. до 15% мас., предпочтительно, от 0,1% мас. до 5% мас., более предпочтительно, от 0,1% мас. до 2% мас. и еще более предпочтительно, от 0,2% мас. до 1% мас. относительно общей массы смазки.

Смазки, произведенные способом по изобретению, пригодны к использованию в обычных применениях для консистентных смазок, таких как шарниры равных угловых скоростей, шаровые соединения, колесные подшипники, генераторы, вентиляторы системы охлаждения, шариковые винтовые пары, линейные направляющие станков, скользящие поверхности строительной техники и оборудования, подшипники и зубчатые передачи в сталелитейном оборудовании и различное другое промышленное производственное оборудование.

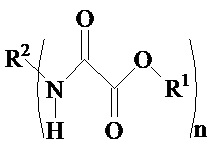

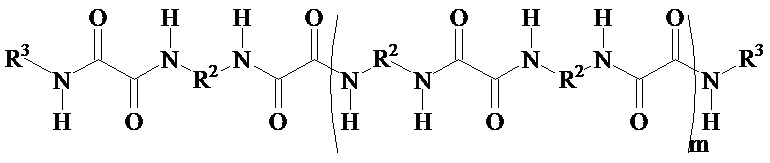

Кроме того, в изобретении предложена консистентная смазка, содержащая соединение формулы (c):

(c)

где R2 выбрано из гидрокарбила или гидрокарбилена, содержащего от 1 до 30 атомов углерода, R3выбрано из гидрокарбила, содержащего от 2 до 30 атомов углерода, и n обозначает целое число 2 или более; и базовое масло. Предпочтительные особенности смазки (включая предпочтительные группы R2 и R3) аналогичны описанным выше для смазки, произведенной способом по изобретению. n обозначает, предпочтительно, 2.

В альтернативном варианте реализации, настоящее изобретение предлагает способ приготовления консистентной смазки, включающий этап, на котором проводят реакцию соединения формулы (a) с соединением формулы (d) для получения соединения формулы (e):

(e)

и этап, на котором проводят реакцию соединения формулы (e) с соединением формулы (b) для получения соединения формулы (f):

(b)

(f)

где R1 выбрано из гидрокарбила, имеющего от 1 до 30 атомов углерода, R2 выбрано из гидрокарбилена, содержащего от 1 до 30 атомов углерода, R3выбрано из гидрокарбила, содержащего от 2 до 30 атомов углерода, n равно 2 и m обозначает целое число, равное 1 или более,

причем реакция соединения формулы (e) с соединением формулы (b) проводится в присутствии базового масла, или соединение формулы (f) смешано с базовым маслом.

Предпочтительные группы R1 и R3 аналогичны описанным выше. Предпочтительные группы R2 выбраны из предпочтительных двухвалентных групп R2, как описано выше.

В одном варианте реализации изобретения, проводят реакцию двух молей соединения (a) с одним молем соединения (d), и предполагается, что это приводит к получению соединения (e) и затем (f), где m равно 1. В другом варианте реализации изобретения, проводят реакцию двух молей соединения (a) с одним молем соединения (d) и затем дополнительно проводят реакцию с еще одним молем соединения (d), и предполагается, что это приводит к получению соединения (f), где m равно 2 или более.

Примеры

Далее изобретение подробно объясняется на примерах, но этими примерами оно никак не ограничено.

Пример 1

100 мг (0,27 ммоль) соединения (1) растворили в базовом масле (1 мл) и нагрели до 130°C в токе азота.

(1)

Затем добавили октиламин (150 мг, 1,16 ммоль). Смесь сразу сформировала смазку.

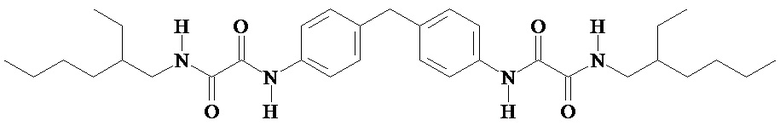

В другом эксперименте, небольшое количество соединения (1) растворили в DMSO-d6. Добавили несколько капель октиламина. Смесь ввели в ампулу для ЯМР-спектроскопии и нагревали с помощью тепловой пушки в течение трех двухминутных периодов. Степень конверсии составила 95%. Результаты ЯМР показали, что сформировалось соединение формулы (2):

(2)

Пример 2

500 мг (1,35 ммоль) соединения (1) растворили в базовом масле (6,86 г). Добавили октиламин (2,83 ммоль, 368,42 мг). Смесь нагрели до 150°C и перемешивали в течение 1 часа, в течение которого сформировалась белая смазка. Результаты ЯМР показали, что реакция не прошла до конца, и степень конверсии в продукт (2) составила приблизительно 50%. Более продолжительное перемешивание не привело к повышению степени конверсии.

Пример 3

3 г (8,1 ммоль) соединения (1) растворили в базовом масле (86,9 г). Добавили октиламин (17,82 ммоль, 2,3 г). Смесь нагрели до 160°C и выдерживали в течение 1 часа, затем нагрели до 200oC. За 2 часа в реакции была достигнута степень конверсии в соединение (2) более чем 90%. Смазка сформировалась непосредственно после охлаждения.

Пример 4

973 мг (2,44 ммоль) соединения (1) растворили в базовом масле (7,8 г). Добавили октиламин (5,37 ммоль, 0,9 мл) и ацетат цинка (27 мг, 5 моль%). Смесь нагрели до 95°C и выдерживали в течение 15 мин. Смазка сформировалась, и результаты ЯМР показали, что степень конверсии в соединение (2) составила приблизительно 50%.

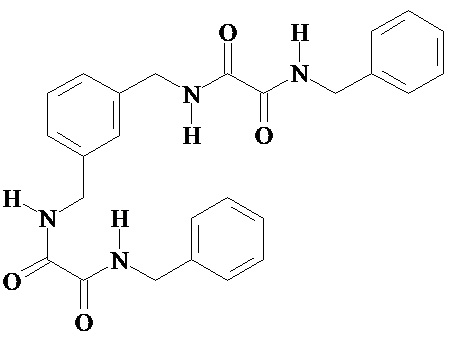

Пример 5

3 г (9,7 ммоль) соединения (3) растворили в базовом масле (25,28 г). Добавили бензиламин (21,4 ммоль, 2,29 г). Смесь нагрели в атмосфере азота до 160°C. В прошедшей реакции степень конверсии в соединение (4) достигла приблизительно 94%. Смазка сформировалась непосредственно после охлаждения.

Пример 6

1,46 г (4,74 ммоль) соединения (3) растворили в базовом масле (13,5 г). Добавили октиламин (10,4 ммоль, 1,7 мл). Смесь нагрели в атмосфере азота до 160°C. Через 2 часа протекания реакции степень конверсии в соединение (5) достигла приблизительно 95%. Нагревание до 200oC и охлаждение привели к получению густой смазки.

(5)

Пример 7

1,08 г (3,42 ммоль) соединения (6) растворили в базовом масле (9,7 г). Добавили бензиламин (7,52 ммоль, 0,82 мл). Смесь нагрели до 160°C и выдерживали в течение 2 часов. Результаты ЯМР показали, что степень конверсии в соединение (7) составила приблизительно 90%. Была получена смазка.

(6)

(7)

Пример 8

1,15 г (3,65 ммоль) соединения (8) растворили в базовом масле (10 г). Добавили октиламин (7,8 ммоль, 1,3 мл). Смесь нагрели до 150°C и выдерживали в течение 2 часов. Степень конверсии в соединение (9) составила приблизительно 90%. Была получена смазка.

(8)

(9)

Пример 9

1,21 г (3,82 ммоль) соединения (8) растворили в базовом масле (10 г). Добавили фенэтиламин (8 ммоль, 1 мл). Смесь нагрели до 150°C и выдерживали в течение 2 часов. Степень конверсии в соединение (10) составила приблизительно 85%. Смазку получили непосредственно после перемешивания при 170oC в течение 2 часов и охлаждения, без перемешивания на льду.

(10)

Пример 10

822 мг (2,06 ммоль) соединения (1) растворили в базовом масле (10,2 г). Добавили (+)-дегидроабиетиламин (4,54 ммоль, 1,44 г). Смесь нагрели до 150°C и выдерживали в течение 2 часов. Степень конверсии в соединение (11) составила приблизительно 85%. Смазку получили непосредственно после перемешивания при 170oC в течение 2 часов и охлаждения, без перемешивания на льду.

(11)

Пример 11

20 г (54 ммоль) соединения (1) растворили в дихлорэтане (300 мл). Добавили октиламин (113,4 ммоль, 14,66 г). Смесь перемешивали в течение ночи при комнатной температуре. Результаты ЯМР показали, что степень конверсии в соединение (2) составила 50%. За ночь сформировалось густое твердое вещество. Смесь нагрели до точки кипения и выдерживали в течение 2 часов. Результаты ЯМР показали, что степень конверсии в соединение (2) составила 74%. После дополнительных 2 часов кипения, результаты ЯМР показали, что степень конверсии в соединение (2) составила 79%. Добавили дополнительный октиламин (3 г, 23,2 ммоль). Смесь перемешивали еще в течение часа. Смесь охладили до 30°C и отфильтровали. Белое твердое вещество промыли дихлорэтаном и высушивали на воздухе в течение уик-энда. Получили 28,91 г соединения (2), которое представляло собой белое рыхлое твердое вещество (51,9 ммоль, 95% конверсии, ДСК показала 251,32°C).

2,5 г соединения (2) суспендировали в базовом масле (14,165 г) и нагревали до включительно 190°C. Оно превратилось в белую жидкую смесь, похожую на йогурт. Смесь резко охладили в воде до комнатной температуры; изменений не наблюдалось. Смесь опять нагрели до 210°C, и в течение ночи охлаждали до комнатной температуры без перемешивания. Смазка была сформирована. Смесь нагрели до 250°C и опять охладили. Густая смазка была сформирована.

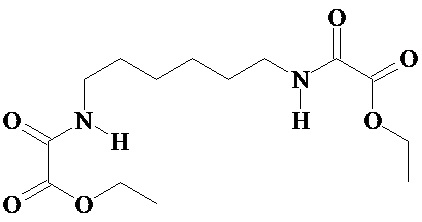

Пример 12

15,3 г (47,5 ммоль) соединения (12) растворили в базовом масле (132 г). Добавили октиламин (17,3 мл, 104,5 ммоль), смесь нагрели до 150°C, и выдерживали в течение 2 часов. Смазка была сформирована. Данные ЯМР показывают только соединение (13).

Пример 13

2-этил-1-гексиламин (3,6 мл, 21,9 ммоль) добавили к соединению (14) (3,97 г, 9,97 ммоль) в базовом масле (31,9 г). Смесь нагревали до 160°C и выдерживали в течение 2 часов. Данные ЯМР показывают ~80% соединения (15). Охлаждение до комнатной температуры без перемешивания привело к получению смазки.

(14)

(15)

Пример 14

Циклогексиламин (40 г, 403 ммоль) добавили к соединению (14) (10 г, 25 ммоль). Смесь перемешивали при 130°C в течение 1 часа, в результате сформировался белый осадок. Добавили гептаны (40 мл), и белый осадок отфильтровали и промыли гептанами. Твердую фазу нагрели до 50°C в гептанах и перемешивали в течение 1 часа. После охлаждения смесь отфильтровали и промыли гептанами, выделилось 11,7 г (23,2 ммоль, 93%) соединения (16).

3 г соединения (16) добавили к базовому маслу (17 г). Смесь перемешивали в течение 5 мин при комнатной температуре. Затем ее медленно нагрели до 230°C. Смесь становилась гуще и гуще, и растворения или плавления не наблюдалось. Смесь охладили до комнатной температуры, что привело к получению смазки.

(16)

Пример 15

Бензиламин (0,96 мл, 8,78 ммоль) добавили к соединению (12) (1,29 г, 3,99 ммоль) в базовом масле (10 г). Смесь нагрели до 150°C и выдерживали в течение 1 часа. Степень конверсии в соединение (17) составила 85%, и произошло формирование смазки.

(17)

Пример 16

2-этил-1-гексиламин (4,65 мл, 28,4 ммоль) добавили к соединению (12) (4,16 г, 12,9 ммоль) в базовом масле (35,7 г). Смесь нагрели до 160°C и выдерживали в течение 2 часов. Охлаждение до комнатной температуры без перемешивания привело к получению мягкой смазки, которая содержала соединение (18).

(18)

Пример 17

Октиламин (1,35 мл, 8,14 ммоль, 2,2 экв.) добавили к соединению (19) (1,16 г, 3,77 ммоль) в базовом масле (10 г). Смесь нагрели до 160°C. Через 15 мин сформировалась смазка, содержащая соединение (20).

Пример 18

2-этил-1-гексиламин (4,4 мл, 27 ммоль, 2,2 экв.) добавили к 3,87 г (12,3 ммоль) соединения (19) (1/1 цис/транс) в базовом масле (33,5 г). Смесь нагрели до 160°C и выдерживали в течение 2 часов. Охлаждение до комнатной температуры без перемешивания привело к получению мягкой смазки, которая содержала соединение (21).

(21)

Пример 19

Базовое масло (27,4 г) и октадециламин (4,22 г, 15,64 ммоль) добавили к смеси цис/транс соединения (19) (2 г, 6,4 ммоль). Смесь нагрели до 160°C и выдерживали в течение 2 часов. Смесь охладили до комнатной температуры без перемешивания. Была получена смазка, содержащая соединение (22).

(22)

Пример 20

Соединение (23) (10,8 г, 41,5 ммоль) перемешивали в базовом масле (96,6 г). Добавили бензиламин (2,2 экв.), и смесь перемешивали при 160°C в течение 2 часов. Смесь охладили до комнатной температуры, что привело к получению смазки, содержащей соединение (24).

(23)

(24)

Пример 21

Соединение (25) (1,9 г, 4,76 ммоль) перемешивали в базовом масле (15,07 г). Добавили 2-этил-1-гексиламин (2,2 экв.), и смесь перемешивали при 160°C. Смазка сформировалась в течение 20 мин. Смазка содержала соединение (26).

(25)

(26)

Пример 22

Соединение (27) (2,07 г, 4,6 ммоль) перемешивали в базовом масле (16,1 г). Добавили октиламин (2,2 экв.), и смесь перемешивали при 160°C в течение 2 часов. Результаты ЯМР показали, что произошло >95% конверсии в соединение (28). Охлаждение до комнатной температуры привело к получению смазки.

(27)

(28)

Пример 23

Соединение (27) (2,33 г, 5,2 ммоль) перемешивали в базовом масле (16,4 г). Добавили 2-этил-1-гексиламин (2,2 экв.), и смесь перемешивали при 160°C в течение 2 часов. Смесь быстро загустела. Охлаждение до комнатной температуры привело к получению смазки, которая содержала соединение (29).

(29)

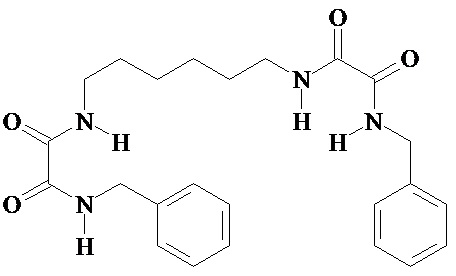

Пример 24

Соединение (27) (8,3 г, 18,5 ммоль) перемешивали в базовом масле (93,9 г). Добавили октадециламин (2,1 экв.), и смесь перемешивали при 160°C в течение 2 часов. Смесь медленно густела. Результаты ЯМР показали, что произошла почти полная конверсия в соединение (30). Охлаждение до комнатной температуры привело к получению смазки.

(30)

Свойства смазки

Как указано выше, смазки были приготовлены из соединений, соответствующих формуле (c). Каждая смазка содержала 15% мас. соединения формулы (c) и 85% мас. HVI 120, базового масла Группы I. Для определения точек плавления, провели испытания смазок методом дифференциальной сканирующей калориметрии (ДСК). Образцы выделенного загустителя нагревали в атмосфере азота от 25 до 400°C в дифференциальном сканирующем калориметре со скоростью 10°C/мин. На точку плавления указывает отклонение от линейного теплового потока. Точку каплепадения определяли в соответствии с IP 396, и различие между рабочей и нерабочей пенетрацией определяли в соответствии с DIN ISO 2137. Результаты представлены в таблице 1:

Таблица 1

Предпочтительно, чтобы точка плавления составляла 180oC или выше, и многие из смазок имеют точки плавления в этом диапазоне. Предпочтительно, чтобы различие пенетрации было минимизировано (это свидетельствует о хорошей механической стабильности), и некоторые из смазок имеют низкое или очень низкое различие пенетрации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДНОЙ СМАЗКИ | 2014 |

|

RU2646606C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГУЩЕННЫХ ПОЛИМОЧЕВИНОЙ КОНСИСТЕНТНЫХ СМАЗОК НА ОСНОВЕ ПРОИЗВОДНЫХ ЛИГНИНА, КОНСИСТЕНТНЫЕ СМАЗКИ И ИХ ПРИМЕНЕНИЕ | 2016 |

|

RU2712238C2 |

| ПИРИДИЛДИАМИДНЫЕ КОМПЛЕКСЫ ПЕРЕХОДНЫХ МЕТАЛЛОВ, ИХ ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2009 |

|

RU2514405C2 |

| СТАБИЛЬНЫЕ ЖИДКИЕ ПЕСТИЦИДНЫЕ КОМПОЗИЦИИ | 2002 |

|

RU2313218C2 |

| ПРИСАДКА К ТОПЛИВУ И СМАЗОЧНЫМ МАТЕРИАЛАМ, СОДЕРЖАЩАЯ БОРНЫЕ ЭФИРЫ АЛКИЛГИДРОКСИКАРБОНОВЫХ КИСЛОТ | 2005 |

|

RU2395513C2 |

| ПРОИЗВОДНОЕ БЕНЗОТРИАЗОЛА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2017 |

|

RU2737740C2 |

| ГИДРИРОВАННЫЕ ПОЛИМЕРЫ С РАДИАЛЬНОЙ СТРУКТУРОЙ, ИМЕЮЩИЕ ЯДРО НА ОСНОВЕ КАЛИКСАРЕНОВ, И ИХ ПРИМЕНЕНИЕ В СМАЗОЧНЫХ КОМПОЗИЦИЯХ | 2015 |

|

RU2672421C2 |

| ПОЛУЧЕННЫЕ РАСПЫЛИТЕЛЬНОЙ СУШКОЙ КАТАЛИТИЧЕСКИЕ КОМПОЗИЦИИ И СПОСОБЫ ПОЛИМЕРИЗАЦИИ, В КОТОРЫХ ОНИ ПРИМЕНЯЮТСЯ | 2012 |

|

RU2598023C2 |

| СОСТАВ КАРБАМИДНОЙ СМАЗКИ | 2007 |

|

RU2451719C2 |

| ЧЕТВЕРТИЧНЫЕ АММОНИЕВЫЕ СОЕДИНЕНИЯ В КАЧЕСТВЕ ДОБАВОК К ТОПЛИВУ ИЛИ СМАЗОЧНЫМ МАТЕРИАЛАМ | 2014 |

|

RU2702130C2 |

Предложен способ приготовления консистентной смазки, включающий этап, на котором проводят реакцию соединения формулы (a) с соединением формулы (b) для получения соединения формулы (c), где R1 выбрано из гидрокарбила, имеющего от 1 до 30 атомов углерода, R2 выбрано из гидрокарбила или гидрокарбилена, содержащего от 1 до 30 атомов углерода, R3 выбрано из гидрокарбила, содержащего от 2 до 30 атомов углерода и n равно 2, и где реакция соединения формулы (a) с соединением формулы (b) проводится в присутствии базового масла или соединение формулы (c) смешивают с базовым маслом. Кроме того, предложена консистентная смазка, содержащая соединение формулы (c), а также предложен способ приготовления консистентной смазки, включающий этап, на котором проводят реакцию соединения формулы (a) с соединением формулы (d) для получения соединения формулы (е), и этап, на котором проводят реакцию соединения формулы (e) с соединением формулы (b) для получения соединения формулы (f), где R1 выбрано из гидрокарбила, имеющего от 1 до 30 атомов углерода, R2 выбрано из гидрокарбилена, содержащего от 1 до 30 атомов углерода, R3 выбрано из гидрокарбила, содержащего от 2 до 30 атомов углерода, n равно 2 и m обозначает целое число, равное 1 или более, причем реакция соединения формулы (e) с соединением формулы (b) проводится в присутствии базового масла или соединение формулы (f) смешивают с базовым маслом. 3 н. и 7 з.п. ф-лы, 1 табл.

(a),

(a),  (b),

(b),  (с),

(с),  (d),

(d),  (e),

(e),  (f).

(f).

1. Способ приготовления консистентной смазки, включающий этап, на котором проводят реакцию соединения формулы (a) с соединением формулы (b) для получения соединения формулы (c):

(c)

где R1 выбрано из гидрокарбила, имеющего от 1 до 30 атомов углерода, R2 выбрано из гидрокарбила или гидрокарбилена, содержащего от 1 до 30 атомов углерода, R3 выбрано из гидрокарбила, содержащего от 2 до 30 атомов углерода и n равно 2,

и где реакция соединения формулы (a) с соединением формулы (b) проводится в присутствии базового масла или соединение формулы (c) смешивают с базовым маслом.

2. Способ по п. 1, отличающийся тем, что R1 обозначает алкильную группу, имеющую от 1 до 6 атомов углерода.

3. Способ по п. 1, отличающийся тем, что R2 выбрано из арилена, содержащего от 6 до 14 атомов углерода, или алкилена, содержащего от 2 до 12 атомов углерода.

4. Способ по п. 1, отличающийся тем, что R3 обозначает арил, имеющий от 6 до 12 атомов углерода, или обозначает алкил, содержащий от 2 до 18 атомов углерода.

5. Способ по п. 1, отличающийся тем, что консистентная смазка содержит соединение формулы (c) в количестве из диапазона от 2% мас. до 25% мас. относительно общей массы консистентной смазки.

6. Консистентная смазка, содержащая соединение формулы (c):

(c)

где R2 выбрано из гидрокарбила или гидрокарбилена, содержащего от 1 до 30 атомов углерода, R3 выбрано из гидрокарбила, содержащего от 2 до 30 атомов углерода, и n равно 2,

и базовое масло.

7. Консистентная смазка по п. 6, отличающаяся тем, что R2 выбрано из арилена, содержащего от 6 до 14 атомов углерода, или алкилена, содержащего от 2 до 12 атомов углерода.

8. Консистентная смазка по п. 6, отличающаяся тем, что R3 обозначает арил, имеющий от 6 до 12 атомов углерода, или обозначает алкил, содержащий от 2 до 18 атомов углерода.

9. Консистентная смазка по п. 6, отличающаяся тем, что консистентная смазка содержит соединение формулы (c) в количестве из диапазона от 2% мас. до 25% мас. относительно общей массы консистентной смазки.

10. Способ приготовления консистентной смазки, включающий этап, на котором проводят реакцию соединения формулы (a) с соединением формулы (d) для получения соединения формулы (е):

(e)

и этап, на котором проводят реакцию соединения формулы (e) с соединением формулы (b) для получения соединения формулы (f):

(b)

(f)

где R1 выбрано из гидрокарбила, имеющего от 1 до 30 атомов углерода, R2 выбрано из гидрокарбилена, содержащего от 1 до 30 атомов углерода, R3 выбрано из гидрокарбила, содержащего от 2 до 30 атомов углерода, n равно 2 и m обозначает целое число, равное 1 или более,

причем реакция соединения формулы (e) с соединением формулы (b) проводится в присутствии базового масла или соединение формулы (f) смешивают с базовым маслом.

| US 3119869 A, 28.01.1964 | |||

| US 5238589 A, 24.08.1993 | |||

| КОМПОЗИЦИЯ КОНСИСТЕНТНОЙ СМАЗКИ И СПОСОБЫ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИИ КОНСИСТЕНТНОЙ СМАЗКИ | 2010 |

|

RU2536866C2 |

Авторы

Даты

2020-06-11—Публикация

2016-07-22—Подача