Настоящее изобретение, в целом, относится к способу сборки компонента или узла сиденья транспортного средства. В частности, шарнирный узел спинки сиденья для легкого входа собирается с использованием одного базового приспособления в процессе окончательной сборки.

Различные типы сидений транспортных средств разработаны с возможностью реализации различных режимов регулирования, включая скольжение в продольном направлении в соответствующем транспортном средстве вместе с откидыванием спинки сиденья относительно основания сиденья. Сиденья транспортных средств, предназначенные для определенных мест в транспортном средстве, могут дополнительно быть способны реализовывать режим легкого входа, обеспечивая единственное действие как для перемещения сиденья в самое переднее положение в транспортном средстве, так и для одновременного наклона спинки сиденья вперед относительно основания. Различные механизмы и узлы могут быть включены в сиденье как для достижения такого перемещения, так и для поддержания сиденья в полученном положении до тех пор, пока пользователь не пожелает вернуть сиденье в исходную конфигурацию. Такие механизмы могут потребовать точных относительных местоположений различных компонентов, таким образом, чтобы расчет различных относительных перемещений являлся правильным, и, таким образом, чтобы различные элементы зацеплялись или расцеплялись по желанию. Различные способы сборки, требующие несколько этапов, и перемещение узлов в процессе изготовления между различными приспособлениями для сборки определенных компонентов могут вводить наложения допусков, приводящие к неточному позиционированию компонентов и ненадежной работе механизма. Соответственно, может быть желательным дальнейший прогресс.

Согласно одному аспекту настоящего изобретения способ сборки узла сиденья транспортного средства включает в себя этап, на котором позиционируют первый кронштейн и второй кронштейн на базовом приспособлении. С первым и вторым кронштейнами на базовом приспособлении первый и второй пальцы приваривают в соответственных отверстиях в первом кронштейне, выравнивающую пластину позиционируют в заданном месте на втором кронштейне, используя вспомогательное приспособление, зацепляющееся с первым и вторым пальцами, и выравнивающую пластину приваривают ко второму кронштейну.

Согласно другому аспекту настоящего изобретения способ сборки узла сиденья транспортного средства включает в себя этап, на котором временно закрепляют в исходном положении первый кронштейн, соединяемый с возможностью вращения со вторым кронштейном. С закрепленными первым и вторым кронштейнами первый и второй пальцы приваривают в соответственных отверстиях в первом кронштейне, выравнивающую пластину позиционируют на втором кронштейне относительно первого и второго пальцев, и выравнивающую пластину приваривают ко второму кронштейну.

Согласно другому аспекту настоящего изобретения узел сиденья транспортного средства включает в себя первый кронштейн и второй кронштейн, соединенный с возможностью вращения с первым кронштейном. Первый и второй пальцы приварены к первому кронштейну, и выравнивающая пластина приварена ко второму кронштейну. Первая и вторая базовые точки вдоль выравнивающей пластины размещены на первом и втором исходных расстояниях от первого пальца и второго пальца соответственно, когда второй кронштейн находится в исходном положении относительно первого кронштейна.

Таким образом, согласно первому объекту настоящего изобретения создан способ сборки узла сиденья транспортного средства, при котором:

позиционируют первый кронштейн и второй кронштейн на базовом приспособлении; и

с первым и вторым кронштейнами на базовом приспособлении:

- приваривают первый и второй пальцы в соответствующих отверстиях в первом кронштейне;

- позиционируют выравнивающую пластину в заданном месте на втором кронштейне, используя вспомогательное приспособление, зацепляющееся с первым и вторым пальцами; и

- приваривают выравнивающую пластину ко второму кронштейну.

Предпочтительно, дополнительно, перед позиционированием первого и второго кронштейнов на базовом приспособлении, соединяют вместе с возможностью вращения первый кронштейн и второй кронштейн.

Предпочтительно, первый кронштейн и второй кронштейн соединяют с возможностью вращения вместе с помощью механизма регулятора откидывания спинки сиденья.

Предпочтительно, с помощью базового приспособления удерживают второй кронштейн в фиксированном вращательном положении относительно первого кронштейна.

Предпочтительно, дополнительно:

удаляют вспомогательное приспособление из зацепления с пальцами; и

собирают зацепляющую пластину с первым пальцем и блокирующий кулачок со вторым пальцем.

Предпочтительно, вспомогательное приспособление зацепляется с первым и вторым пальцами так, что местоположение выравнивающей пластины на втором кронштейне основывается на относительных конфигурациях зацепляющей пластины, блокирующего кулачка и выравнивающей пластины для облегчения их рабочего зацепления при условии использования узла.

Предпочтительно, выравнивающая пластина включает в себя по меньшей мере один установочный элемент, причем вспомогательное приспособление дополнительно зацепляют с по меньшей мере одним установочным элементом.

Предпочтительно, при позиционировании выравнивающей пластины в заданном месте на втором кронштейне временно собирают вспомогательное приспособление с выравнивающей пластиной и зацепляют вспомогательное приспособление с первым и вторым пальцами так, что выравнивающая пластина приводится в контакт со вторым кронштейном в заданном месте.

Согласно второму объекту настоящего изобретения создан способ сборки узла сиденья транспортного средства, при котором:

временно закрепляют в исходном положении первый кронштейн, соединяемый с возможностью вращения со вторым кронштейном; и

с закрепленными первым и вторым кронштейнами:

- приваривают первый и второй пальцы в соответствующих отверстиях в первом кронштейне; и

- позиционируют выравнивающую пластину на втором кронштейне относительно первого и второго пальцев и приваривают выравнивающую пластину ко второму кронштейну.

Предпочтительно, первый кронштейн и второй кронштейн соединяют с возможностью вращения вместе с помощью механизма регулятора откидывания спинки сиденья, закрепленного между ними.

Предпочтительно, второй кронштейн временно скрепляют с первым кронштейном путем их временной сборки на базовом приспособлении.

Предпочтительно, второй кронштейн временно скрепляют с первым кронштейном под первым углом.

Предпочтительно, дополнительно, после приваривания выравнивающей пластины ко второму кронштейну, собирают зацепляющую пластину с первым пальцем и блокирующий кулачок со вторым пальцем;

причем выравнивающую пластину позиционируют на втором кронштейне относительно первого и второго пальцев, основываясь на относительных конфигурациях зацепляющей пластины, блокирующего кулачка и выравнивающей пластины, для облегчения их рабочего зацепления при условии использования узла, включая вращение второго кронштейна за пределы первого угла.

Предпочтительно, выравнивающую пластину размещают на втором кронштейне относительно первого и второго пальцев путем временной сборки вспомогательного приспособления с выравнивающей пластиной и зацепления вспомогательного приспособления с первым и вторым пальцами так, что выравнивающая пластина приводится в контакт со вторым кронштейном.

Предпочтительно, выравнивающая пластина включает в себя по меньшей мере один установочный элемент, причем вспомогательное приспособление дополнительно зацепляют с по меньшей мере одним установочным элементом.

Согласно третьему объекту настоящего изобретения создан узел сиденья транспортного средства, содержащий:

первый кронштейн;

второй кронштейн, соединенный с возможностью вращения с первым кронштейном;

первый и второй пальцы, приваренные к первому кронштейну; и

выравнивающую пластину, приваренную ко второму кронштейну, причем первая и вторая базовые точки вдоль выравнивающей пластины размещены на первом и втором исходных расстояниях от первого пальца и второго пальца, соответственно, когда первый и второй кронштейны образуют между собой исходный угол.

Предпочтительно, узел сиденья транспортного средства дополнительно включает в себя зацепляющую пластину, соединяемую с возможностью вращения с первым пальцем, и блокирующий кулачок, зацепляемый с возможностью вращения со вторым пальцем.

Предпочтительно, первое исходное расстояние и второе исходное расстояние основаны на относительных конфигурациях зацепляющей пластины, блокирующего кулачка и выравнивающей пластины, чтобы позволять их рабочее зацепление при условии использования узла, включая вращение второго кронштейна за пределы исходного положения относительно первого кронштейна.

Предпочтительно, первое исходное расстояние представляет собой расстояние между первым пальцем и первым установочным элементом выравнивающей пластины, а второе исходное расстояние представляет собой расстояние между вторым пальцем и вторым установочным элементом выравнивающей пластины.

Предпочтительно, первый кронштейн и второй кронштейн соединены с возможностью вращения вместе с помощью механизма регулятора откидывания спинки сиденья.

Эти и другие аспекты, задачи и признаки настоящего изобретения будут понятны и приняты во внимание специалистом в области техники при изучении следующего далее описания, формулы изобретения и приложенных чертежей, на которых:

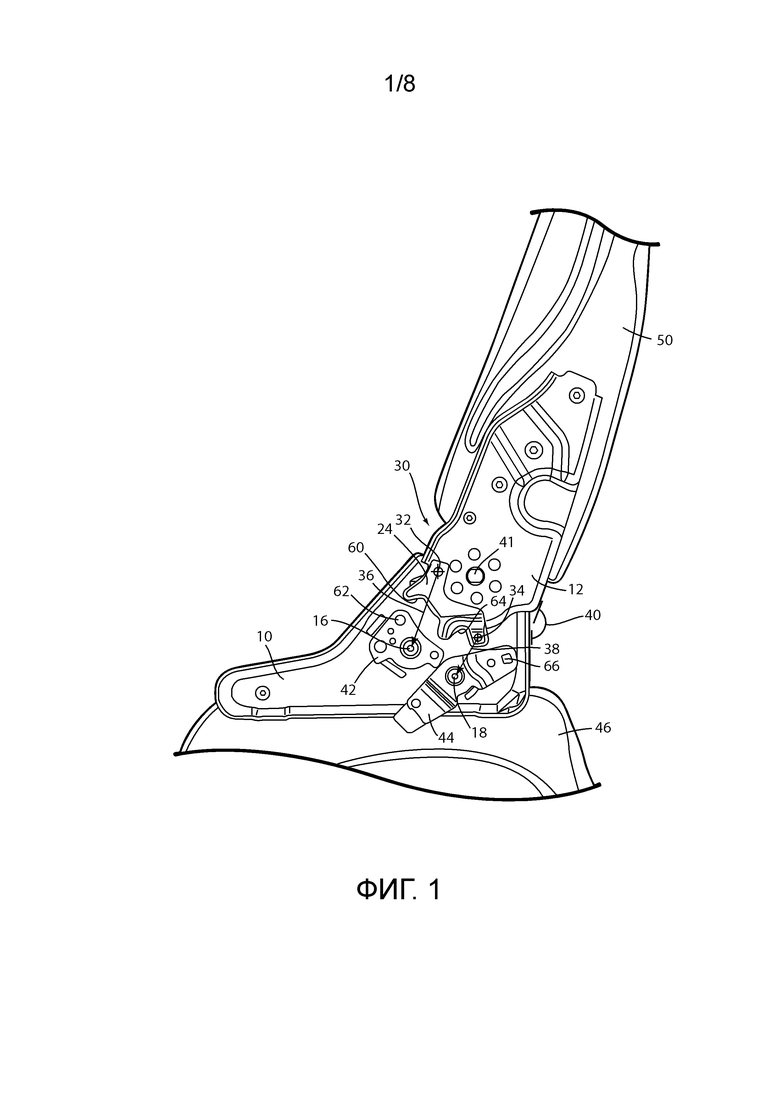

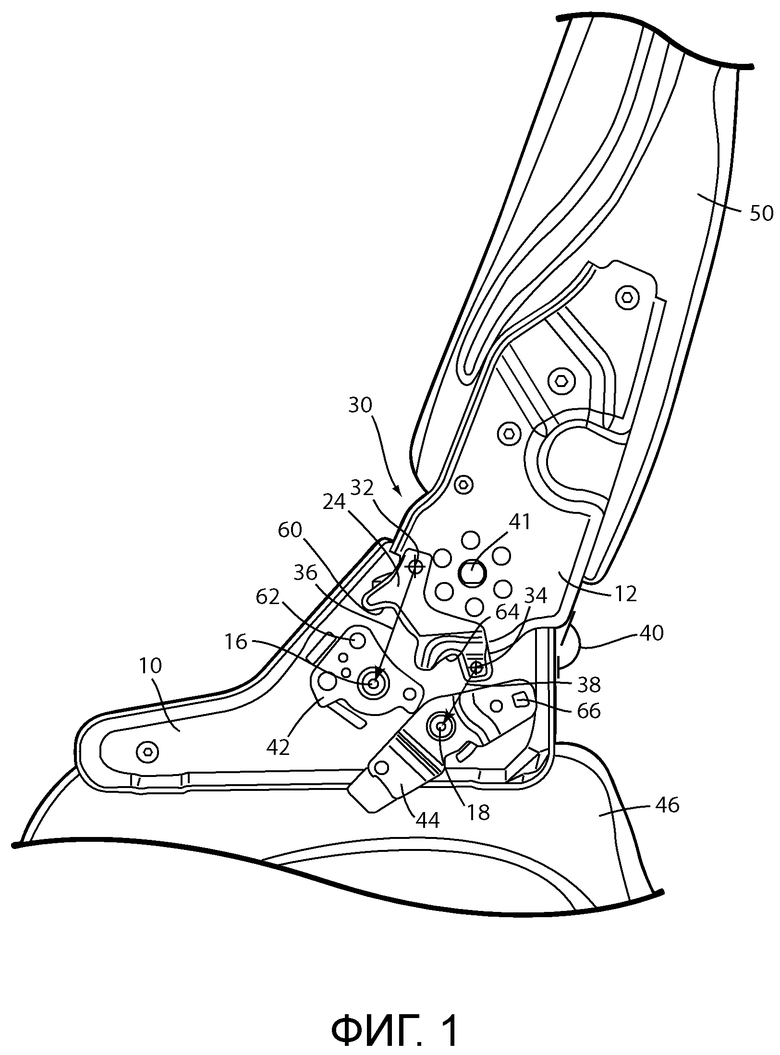

Фиг. 1 - вид спереди узла сиденья транспортного средства, показанного в рабочем положении на части рамы сиденья транспортного средства;

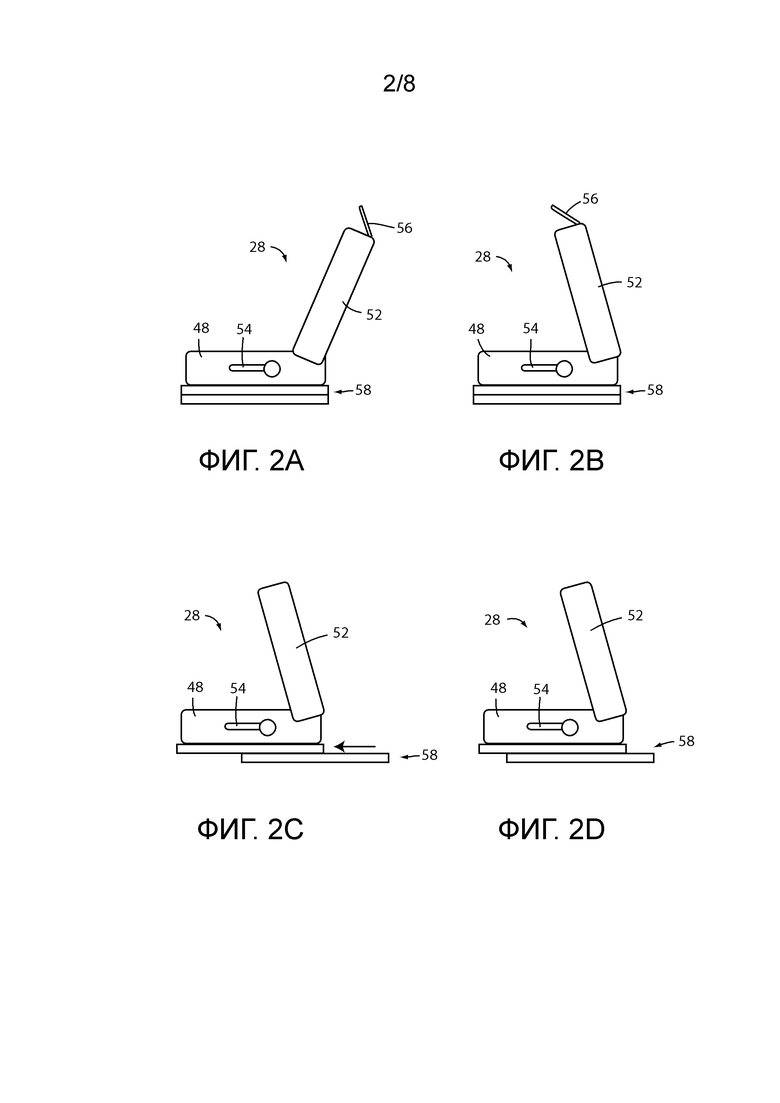

Фиг. 2А-2D - виды сбоку сиденья транспортного средства на различных этапах режима перемещения для легкого входа, обеспечиваемого с помощью узла с Фиг. 1;

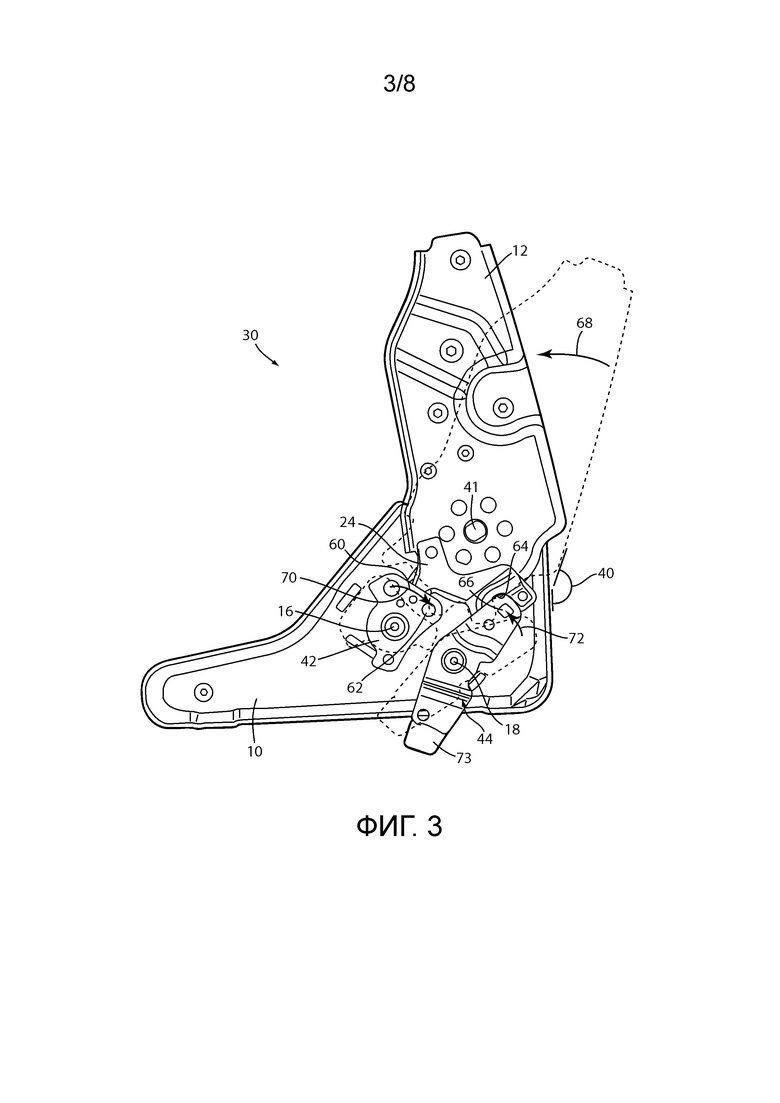

Фиг. 3 - вид спереди узла сиденья транспортного средства с Фиг. 1 в обеспечиваемой таким образом конфигурации для легкого входа;

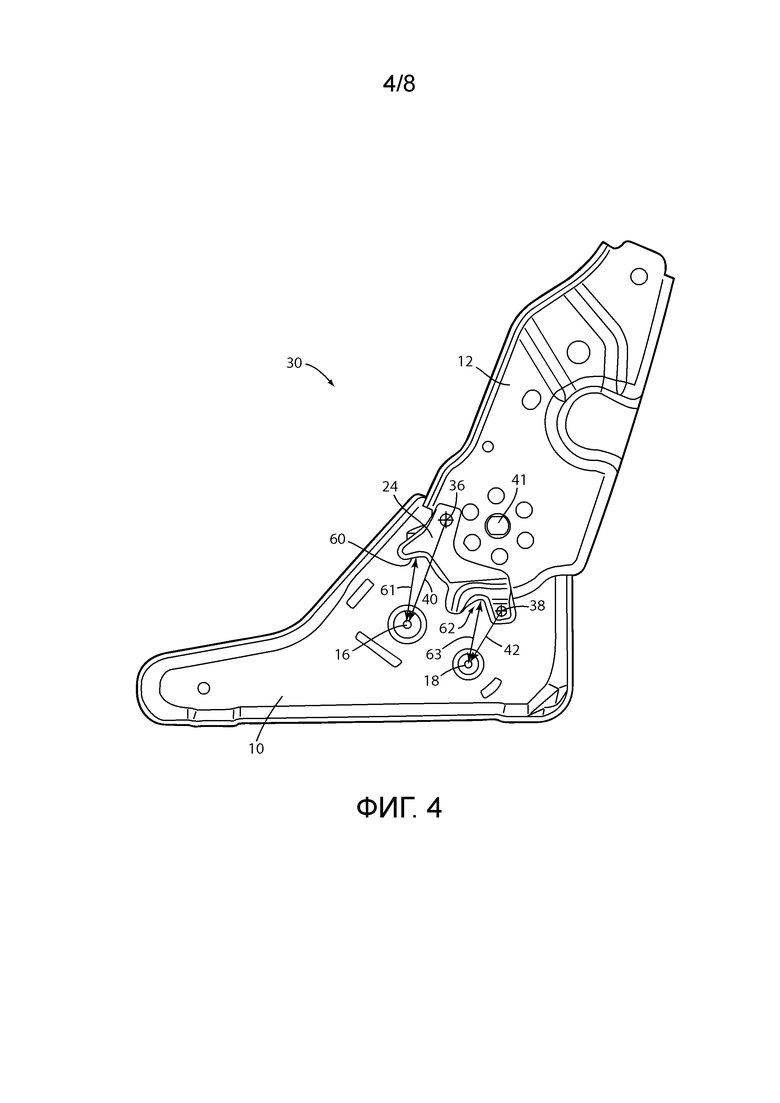

Фиг. 4 - узел сиденья транспортного средства с Фиг. 1 с различными компонентами, удаленными для иллюстрации различных относительных пространственных отношений между другими компонентами;

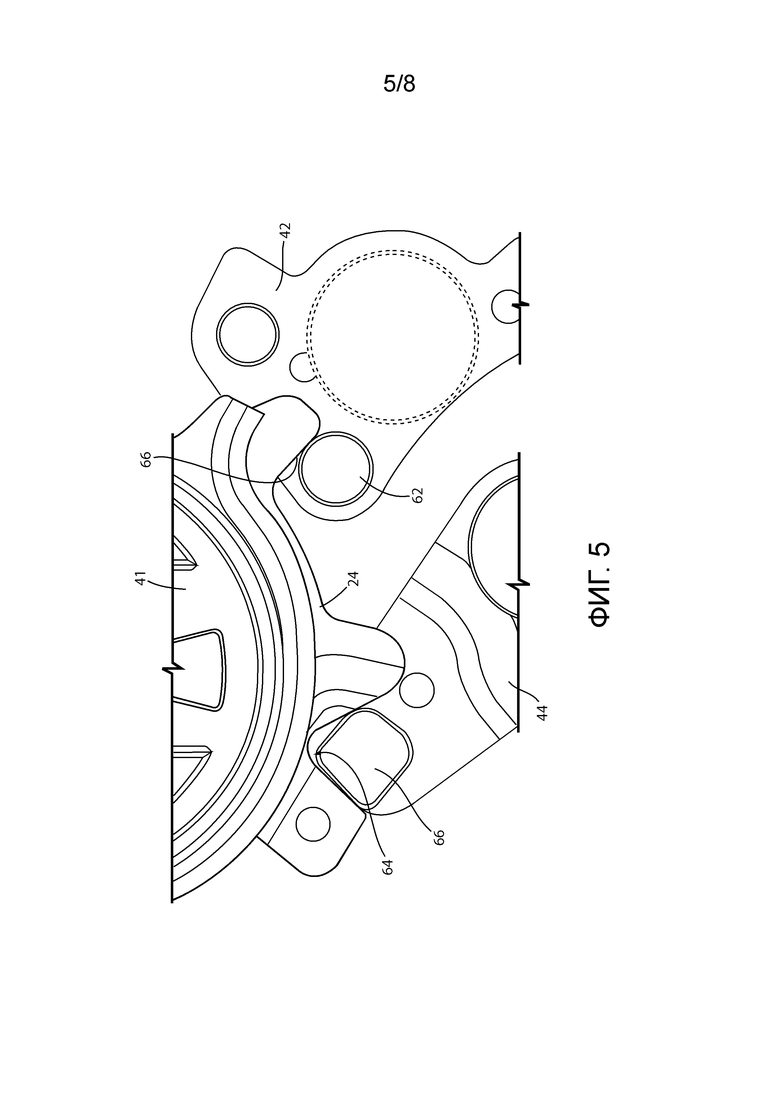

Фиг. 5 - подробный вид сзади участков узла с Фиг. 1;

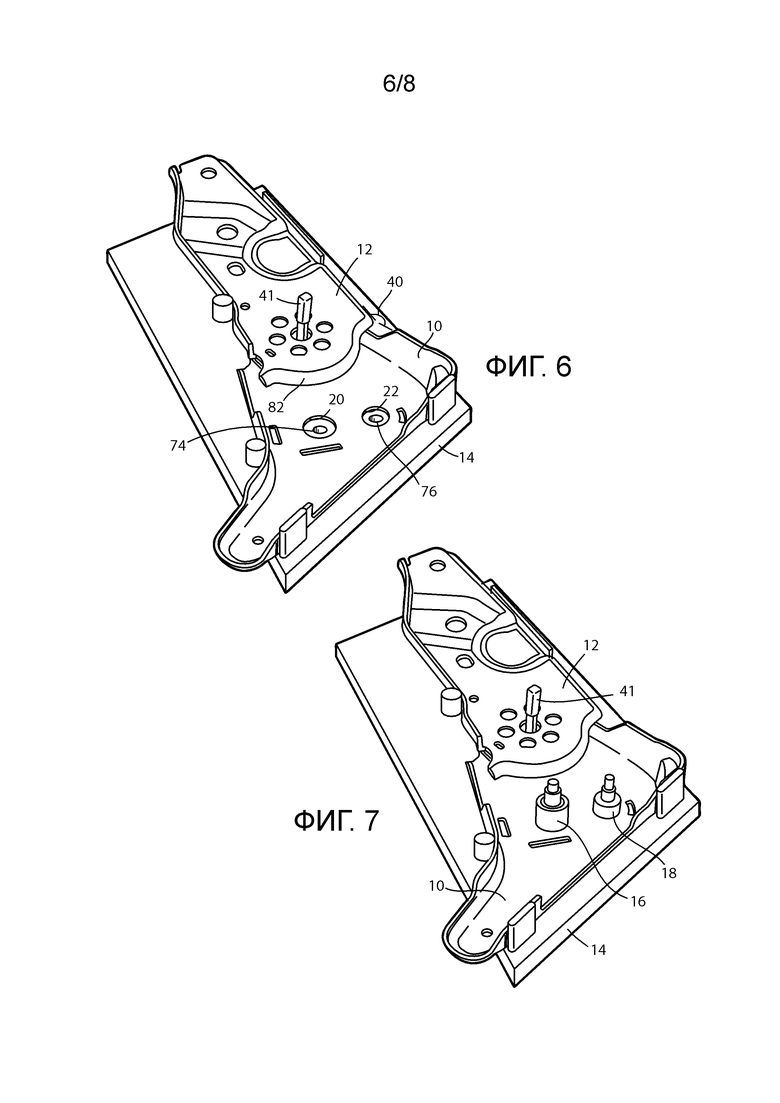

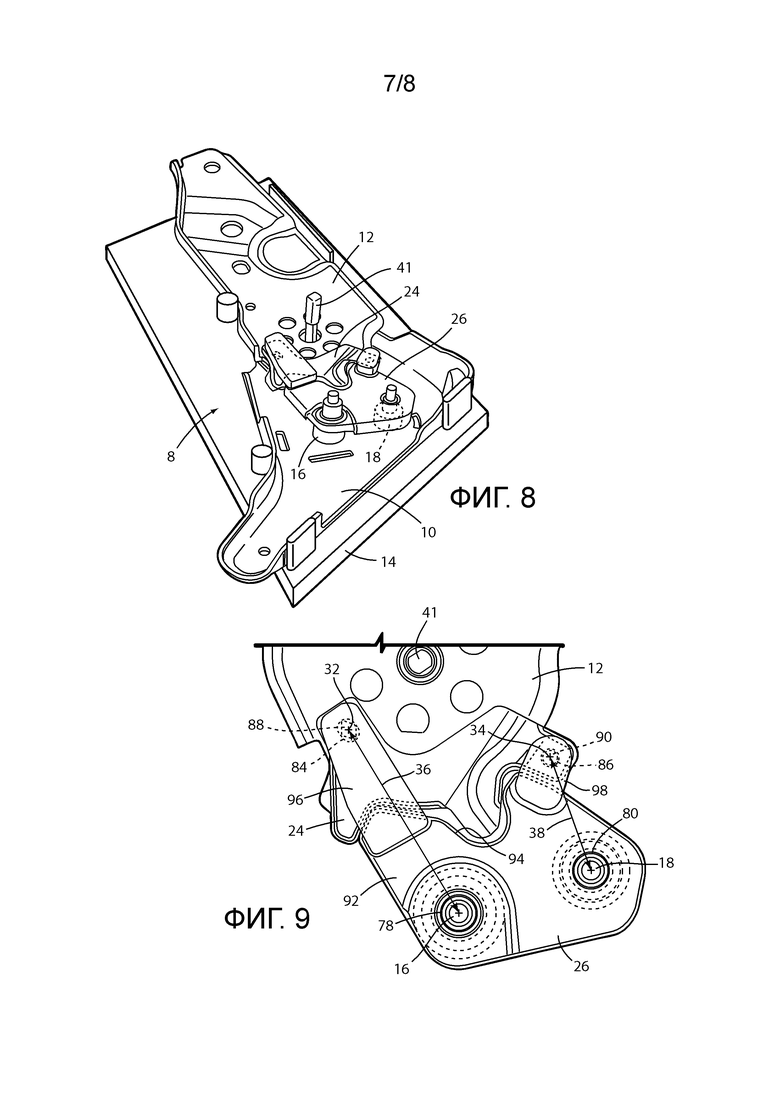

Фиг. 6-8 - виды спереди в перспективе узла в процессе изготовления во время различных этапов его процесса изготовления;

Фиг. 9 - подробный вид спереди приспособления, используемого в соединении с узлом во время этапа его изготовления; и

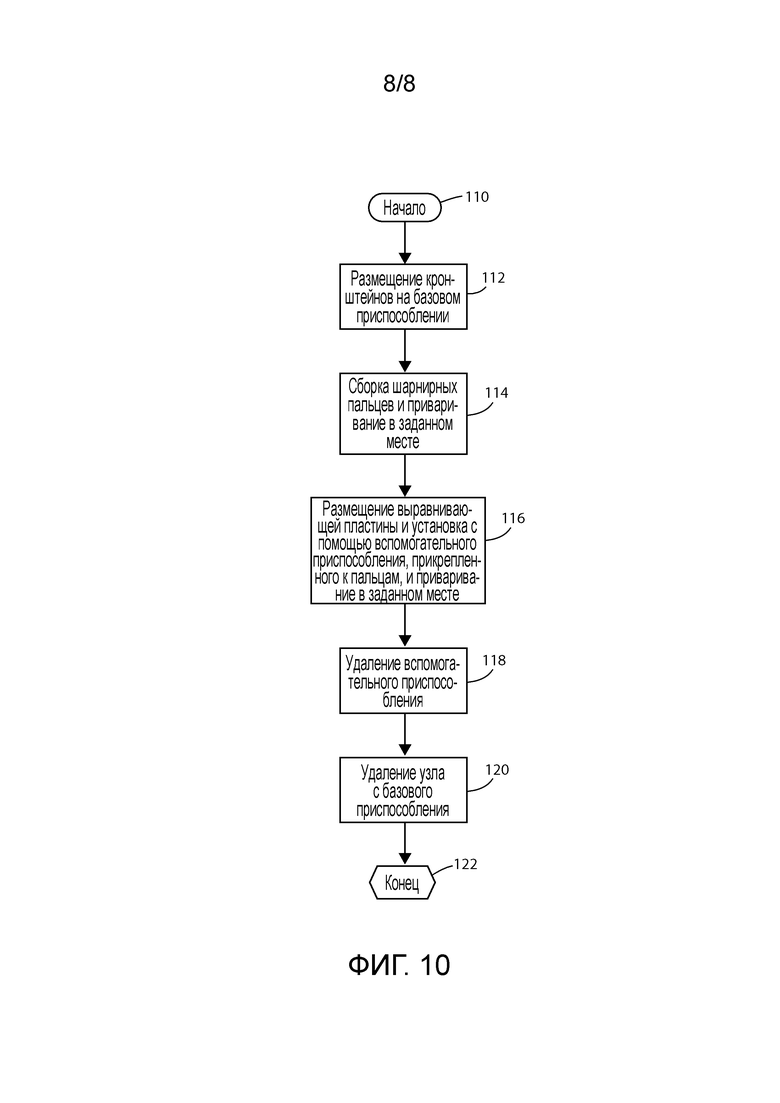

Фиг. 10 - блок-схема, изображающая способ изготовления узла с Фиг. 1.

Для целей описания в данном документе выражения «верхний», «нижний», «правый», «левый», «задний», «передний», «вертикальный», «горизонтальный», «внутренний», «внешний» и их производные должны относиться к изобретению, как оно ориентировано на Фиг. 1. Однако следует понимать, что изобретение может принимать различные альтернативные ориентации, за исключением случаев, когда явно указано иное. Также следует понимать, что определенные устройства и процессы, проиллюстрированные на приложенном чертеже и описанные в следующем далее описании, являются просто примерными вариантами выполнения замыслов изобретения, определенных в приложенной формуле изобретения. Следовательно, конкретные размеры и другие физические характеристики, относящиеся к вариантам выполнения, раскрытым здесь, не должны рассматриваться как ограничивающие, кроме тех случаев, когда в формуле изобретения явно указано иное. Дополнительно, если не указано иное, следует понимать, что обсуждение конкретного признака или компонента, продолжающегося в или вдоль заданного направления или т.п., не означает, что признак или компонент следует по прямой линии или оси в таком направлении, или, что он продолжается только в таком направлении или в такой плоскости без других направленных компонентов или отклонений, если не указано иное.

На Фиг. 1-9 ссылочной позицией 8 в целом обозначен узел сиденья транспортного средства. Узел 8 включает в себя первый кронштейн 10 и второй кронштейн 12, соединенный с возможностью вращения с первым кронштейном 10. Первый шарнирный палец 16 и второй шарнирный палец 18 приварены к первому кронштейну 10. Выравнивающая пластина 24 приварена ко второму кронштейну 12 с первой базовой точкой 32 и второй базовой точкой 34 вдоль выравнивающей пластины 24, размещенными на первом исходном расстоянии 36 и втором исходном расстоянии 38 от первого шарнирного пальца 16 и второго шарнирного пальца 18 соответственно, когда второй кронштейн 12 находится в исходном положении (например, под исходным углом 40) относительно первого кронштейна 10.

Как показано на Фиг. 10 способ сборки компонента сиденья транспортного средства, такого как узел 8, включает в себя этап, на котором позиционируют первый кронштейн 10 и второй кронштейн 12 на базовом приспособлении 14 (Фиг. 6). С первым кронштейном 10 и вторым кронштейном 12 на базовом приспособлении 14 первый шарнирный палец 16 и второй шарнирный палец 18 приваривают в соответственных отверстиях 20, 22 в первом кронштейне 10 (Фиг. 7), выравнивающую пластину 24 позиционируют в определенном месте на втором кронштейне 12, используя вспомогательное приспособление 26 (Фиг. 8), зацепляющееся с первым шарнирным пальцем 16 и вторым шарнирным пальцем 18, и выравнивающую пластину 24 приваривают ко второму кронштейну 12. Как объясняется далее в настоящем документе, вышеописанный способ применяют при изготовлении раскрытого узла 8, как в одном варианте выполнения базовое приспособление 14 может удерживать второй кронштейн 12 в заданном положении относительно первого кронштейна 10 так, что второй кронштейн 12 размещается с возможностью вращения под исходным углом 40 относительно первого кронштейна 10. В то время как в таком положении вспомогательное приспособление 26 может быть использовано для размещения выравнивающей пластины 24 в таком положении, что первая базовая точка 32 находится на первом исходном расстоянии 36 от первого шарнирного пальца 16, а вторая базовая точка 34 находится на втором исходном расстоянии 38 от второго шарнирного пальца 18.

Как дополнительно показано на Фиг. 2А-2D, собранный таким образом узел 8 может быть включен в сиденье 28 транспортного средства, такое как сиденье среднего ряда при трехрядном расположении сидений в транспортном средстве, имеющем четыре двери. Подобным образом, сиденье 28 транспортного средства может быть сиденьем водителя или переднего пассажира в транспортном средстве с двумя рядами сидений и двумя дверями (т.е. в транспортном средстве «два плюс два»). В частности, первый кронштейн 10 может быть соединен с рамой 46 основания сиденья или другой подобной конструкцией (в зависимости от конкретной конструкции сиденья 28). Рама 50 спинки сиденья или подобная конструкция может быть соединена со вторым кронштейном 12 так, что вращательное перемещение второго кронштейна 12 относительно первого кронштейна 10 может облегчать вращение спинки 52 сиденья относительно основания 48 сиденья. Такое вращение может быть в одном из двух режимов, первый такой режим представляет собой обычное откидывание или наклон спинки 52 сиденья относительно основания 48 сиденья, что реализуется с помощью механизма 41 регулятора откидывания, выборочно позволяющего и предотвращающего такое перемещение при управлении рычагом 54 откидывания.

Второй такой режим может быть при перемещении для легкого входа, при котором спинка 52 сиденья перемещается в максимальное переднее (т.е. наклоненное) положение (Фиг. 2B), и при котором основание 48 сиденья перемещается в переднее положение (Фиг. 2C и 2D) вдоль направляющих 58, которые соединены с сиденьем 28 транспортного средства в транспортном средстве. Такой режим перемещения может быть реализован пользователем, управляющим рычагом 56 входа, например, потянув вверх за него. Для облегчения такого перемещения управление рычагом 56 входа может заставлять механизм 41 регулятора откидывания входить во вторичный режим, в котором второй кронштейн 12 имеет возможность свободно перемещаться вперед относительно первого кронштейна 10, но перемещение назад второго кронштейна 12 (и таким образом, спинки 52 сиденья) ограничено перемещением обратно в исходное положение (Фиг. 2А).

Подобным образом, направляющая 58, которая может включать в себя механизм скольжения в ней, который приводится в движение электродвигателем или с помощью механизма выборочного освобождения, приводимого в действие, например, рычагом. Управление рычагом 56 освобождения и соответственно приведение в действие и взаимодействие между различными дополнительными элементами, включая участки узла 8, может приводить к отцеплению направляющей 58 от такого механизма или может позволять перемещение основания 48 вдоль вторичной направляющей (либо в соответствии с различными известными механизмами). В частности и со ссылкой на Фиг. 3, при управлении рычагом 56 освобождения и сопровождающем освобождении второго кронштейна 12 от первого кронштейна 10 зацепляющая пластина 42 может быть освобождена из исходного положения (Фиг. 1), причем последующее перемещение спинки 52 сиденья в переднем направлении (наклона), например, из положения, показанного на Фиг. 2А, в положение, показанное на Фиг. 2B, может заставлять лапку 60 выравнивающей пластины захватывать палец 62 зацепляющей пластины (что может быть обеспечено путем перемещения зацепляющей пластины 42 в промежуточное положение) и перемещать выравнивающую пластину 24 в указанном направлении в положение освобождения, как показано на Фиг. 3. Перемещение зацепляющей пластины в положение освобождения может отцеплять основание 48 сиденья, как описано выше, для перемещения его вперед вдоль направляющей 58, что может быть выполнено под действием усилия пользователя, с помощью усилия пружины или их совокупности. Дополнительно, как проиллюстрировано на Фиг. 1, когда зацепляющая пластина 42 находится в ее исходном положении, она может зацепляться с блокирующим кулачком 44, чтобы удерживать блокирующий кулачок 44 в его исходном положении. Соответственно, когда зацепляющая пластина 42 перемещается из ее исходного положения путем вращения 70, блокирующий кулачок 44 может перемещаться, в том числе под действием пружинного смещающего усилия или т.п., из его исходного положения путем вращением 72.

Как только блокирующий кулачок 44 освобождается из его исходного положения, и когда второй кронштейн 12 перемещается путем вращением 68 в переднее положение, показанное на Фиг.3, блок 66 на одном конце блокирующего кулачка 44 может зацепляться с выемкой 64 на выравнивающей пластине 24 для удержания второго кронштейна 12 и соответственно спинки 52 сиденья в переднем положении (Фиг. 2А-2D). Таким образом, сиденье 28 и соответственно узел 8 могут оставаться в соответствующем положении, проиллюстрированном на Фиг. 2D и 3, для облегчения входа в соответственное транспортное средство путем прохождения за сиденьем 28. Когда такой вход завершен, пользователь может подтолкнуть сиденье 28 назад, например, против усилия пружины, упомянуто ранее, с блокирующим кулачком 44, оставляющим второй кронштейн 12 в переднем положении. Как только сиденье 28 возвращается в исходное продольное положение, такое как проиллюстрированное на Фиг. 2B, конец 73 блокирующего кулачка 44, противоположный блоку 66, может вступать в контакт с захватом или другим элементом, который вызывает его перемещение обратно в исходное положение, что выводит блок 66 из выемки 64, тем самым, позволяя второму кронштейну 12 перемещаться обратно в исходное положение на Фиг. 1 и дополнительно позволяя спинке 52 сиденья перемещаться обратно в положение на Фиг. 2А. Перемещение второго кронштейна 12 обратно по направлению к исходному положению также позволяет зацепляющей пластине 42 вращаться обратно в исходное положение, что может вызывать повторное зацепление направляющей 58, тем самым, удерживая сиденье 28 в исходном продольном положении.

На основе вышеописанного относительного движения и взаимодействия компонентов узла 8 можно заметить, что относительное позиционирование выравнивающей пластины 24 на втором кронштейне 12 относительно зацепляющей пластины 42 и блокирующего кулачка 44 может быть важным для надлежащего функционирования узла 8 в режиме перемещения для легкого входа соответственного сиденья 28. В качестве примера, если выравнивающая пластина 24 не размещена должным образом, как описано выше, пределы вращения зацепляющей пластины 42 могут предотвращать блок 66 от зацепления с выемкой 64, когда второй кронштейн 12 находится в переднем положении на Фиг. 3, тем самым, предотвращая спинку 52 сиденья от удержания в соответствующем переднем положении. В частности, как показано на Фиг. 4, расстояние 61 между первым шарнирным пальцем 16 и лапкой 60, а также расстояние 63 между вторым шарнирным пальцем 18 и выемкой 64, имеют важное значение для надлежащей работы вышеописанного функционала. Как можно понять из вышеизложенного, конкретные значения для расстояний 61 и 63 могут зависеть от конкретных конфигураций зацепляющей пластины 42, блокирующего кулачка 44 и выравнивающей пластины 24, которые могут изменяться в соответствии с конструкцией узла 8. Как дополнительно проиллюстрировано на Фиг. 4, конфигурация выравнивающей пластины 24 может устанавливать соотношение между расстояниями 61 и 63 и исходными расстояниями 36 и 38 в зависимости от относительного позиционирования базовых точек 32 и 34 по отношению к лапке 60 и выемке 64. В вариантах выравнивающей пластины 24 с использованием элементов с подобной функциональностью, но другой конструкцией для лапки 60 и выемки 64, подобное отношение может быть достигнуто, основываясь на геометрии используемых компонентов. Взаимодействие различных компонентов, включая взаимодействие блока 66 с выемкой 64 и пальца 62 с лапкой 60, показано более подробно на Фиг. 5.

Со ссылкой на Фиг. 6-9 описан более подробно процесс «окончательной сборки» для сборки различных компонентов узла 8. В частности, как показано на Фиг. 6, процесс может начинаться путем выполнения первоначальной сборки первого кронштейна 10 и второго кронштейна 12, которые соединяют вместе с возможностью вращения с помощью механизма 41 регулятора откидывания (или по меньшей мере его участка) на базовом приспособлении 14. В этом смысле первый этап может заключаться в сборке первого кронштейна 10, второго кронштейна 12 и механизма 41 регулятора откидывания, хотя в некоторых вариантах такая первоначальная сборка может быть уже закончена. Базовое приспособление 14 показано в примерной форме, но может изменяться по конструкции по различным соображениям. В общем базовое приспособление 14 выполнено с возможностью поддержания второго кронштейна 12 в фиксированном положении относительно первого кронштейна 10, в том числе в фиксированном вращательном положении вокруг оси механизма 41 регулятора откидывания, которое может быть только в частичной форме (тем самым, предотвращая его блокировку) или может включать в себя определенный внутренний зазор даже при блокировке, который находится вне диапазона допуска для узла 8. Как упомянуто ранее, фиксированное вращательное положение может быть таким, что второй кронштейн 12 находится под исходным углом 40 относительно первого кронштейна 10. Исходный угол 40 может соответствовать, например, самому заднему положению второго кронштейна 12 во время предполагаемой эксплуатации сиденья 28 или другому положению, что может быть определено, основываясь на условиях или анализе сборки и/или допуска. Дополнительно, базовое приспособление 14 может быть сконструировано с возможностью устойчиво поддерживать первый кронштейн 10 и второй кронштейн 12, как в целом, так и относительно друг друга.

Дополнительно, базовое приспособление 14 включает в себя первое выравнивающее отверстие 74 и второе выравнивающее отверстие 76, соответственно смежные первому отверстию 20 и второму отверстию 22 в первом кронштейне 10. Выравнивающие отверстия 74 и 76 могут соответственно принимать соответствующие участки первого шарнирного пальца 16 и второго шарнирного пальца 18, чтобы устанавливать шарнирные пальцы 16 и 18 относительно базового приспособления 14, тем самым, компенсируя изменения в позиционировании отверстий 20 и 22 в первом кронштейне 10. В связи с этим, отверстия 20 и 22 в первом кронштейне 10 могут быть увеличены относительно соответственных участков первого и второго шарнирных пальцев 16 и 18, принимаемых в них, чтобы обеспечивать их позиционирование в соответствии с базовым приспособлением 14. Как показано на Фиг. 7, первый шарнирный палец 16 может быть собран с первым кронштейном 10 путем его позиционирования в отверстии 20 в первом кронштейне 10 и в выравнивающем отверстии 74 базового приспособления 14. Подобным образом, второй шарнирный палец 18 может быть собран с первым кронштейном 10 путем его позиционирования в отверстии 20 в первом кронштейне 10 и в выравнивающем отверстии 76 базового приспособления 14. Первый шарнирный палец 16 и второй шарнирный палец 18 далее могут быть приварены к первому кронштейну 10 для выполнения сборки с ним в конкретном месте, определяемом стыковкой первого кронштейна 10 и первого и второго шарнирных пальцев 16, 18 с базовым приспособлением 14.

Как показано на Фиг. 8 и 9, выравнивающая пластина 24 далее может быть собрана со вторым кронштейном 12, в то время как узел 8, находящийся в процессе изготовления, остается в пределах базового приспособления 14. Соответственно, временная фиксация второго кронштейна 12 в пределах базового приспособления 14 выполняется не только в желаемом положении (т.е. под исходным углом 40) относительно первого кронштейна 10, но дополнительно относительно местоположений шарнирных пальцев 16 и 18, определяемых базовым приспособлением 14. Таким образом, вспомогательное приспособление 26 может быть собрано на первом шарнирном пальце 16 и втором шарнирном пальце 18, чтобы устанавливать выравнивающую пластину 24 относительно местоположений первого шарнирного пальца 16 и второго шарнирного пальца 18, определяемых базовым приспособлением 14.

В примере, показанном на Фиг. 8 и 9, вспомогательное приспособление 26 может зацепляться с выравнивающей пластиной 24 в первой базовой точке 32 и второй базовой точке 34, которые могут иметь форму установочных элементов вдоль выравнивающей пластины 24. В частности, первая базовая точка 32 может иметь форму двухстороннего установочного отверстия 86, а вторая базовая точка 34 может иметь форму четырехстороннего установочного отверстия 86. Вспомогательное приспособление 26 может включать в себя установочные пальцы 88 и 90, которые соответственно зацепляются с установочными отверстиями 84 и 86. В частности, первый установочный палец 88 может иметь форму вытянутого удлиненного ромба, который помещается в фиксированном месте в установочном отверстии 84 вдоль его поперечной и продольной осей, при этом позволяя незначительное вращение вокруг первой базовой точки 32. Второй установочный палец 90 может быть в общем цилиндрическим так, чтобы помещаться в установочном отверстии 86, которое может быть в общем круглым.

Вспомогательное приспособление 26 может включать в себя корпус 92, имеющий профиль 94, который может в общем соответствовать профилю выравнивающей пластины 24. Дополнительно, профиль 94 может быть выполнен с возможностью установления частичного контакта с выравнивающей пластиной 24, когда установочные пальцы 88 и 90 зацепляются с установочными отверстиями 84 и 86 (которые могут быть размещены на соответственных рычагах 96 и 98), чтобы обеспечивать дополнительную установку и/или удержание выравнивающей пластины 24 вместе со вспомогательным приспособлением 26. Такая конструкция может позволять этап сборки, на котором вспомогательное приспособление 26 собирают с выравнивающей пластиной 24 перед сборкой выравнивающей пластины 24 со вторым кронштейном 12 или вспомогательного приспособления 26 с шарнирными пальцами 16 и 18. На таком этапе временно собранные выравнивающая пластина 24 и вспомогательное приспособление 26 далее могут быть собраны с узлом 8, находящимся в процессе изготовления, путем зацепления отверстий 74 и 76 вспомогательного приспособления 26 с первым шарнирным пальцем 16 и вторым шарнирным пальцем 18 соответственно. Этот этап посредством конструкции вспомогательного приспособления 26 может привести выравнивающую пластину 24 в соответствующее положение вдоль поверхности 82 второго кронштейна 12 так, чтобы первая базовая точка 32 находилась на исходном расстоянии 36 относительно первого шарнирного пальца 16, и вторая базовая точка 34 находилась на исходном расстоянии относительно второго пальца 18, когда второй кронштейн 12 находится под исходным углом 40 относительно первого кронштейна 10.

На последующем этапе выравнивающую пластину 24 скрепляют со вторым кронштейном 12 путем сварки, по мере необходимости для достижения желаемого соединения между ними. Когда сварка завершена, вспомогательное приспособление 26 удаляют и законченный узел 8 удаляют с базового приспособления 14. С выравнивающей пластиной 24, позиционируемой на втором кронштейне 12 так, что выполняется вышеописанное отношение между элементами, когда второй кронштейн 12 находится под исходным углом 40 относительно первого кронштейна 10. Как объяснено выше, это отношение может предложить улучшенное выравнивание зацепляющей пластины 42 и блокирующего кулачка 44 с выравнивающей пластиной 24 во время ее эксплуатации.

Следует отметить, что, как может быть видно на Фиг. 6 и 7, поверхность 82 второго кронштейна 12, с которой собирается выравнивающая пластина 24, может быть свободна от каких-либо элементов, которые позиционируют выравнивающую пластину 24 относительно нее или иным образом ограничивают позиционирование выравнивающей пластины 24 вдоль нее. С помощью этой конструкции установка выравнивающей пластины 24 на поверхности 82 достигается исключительно путем вышеописанной сборки вспомогательного приспособления 26 на шарнирных пальцах 16 и 18.

Вышеописанный способ сборки может быть в общем сведен к процессу, изображенному схематически на Фиг. 10, при котором после каких-либо необходимых предварительных этапов процесс сначала начинается (этап 110) с размещения первого кронштейна 10 и второго кронштейна 12 на базовом 14 приспособлении (этап 112). Как обсуждается выше, первый кронштейн 10 и второй кронштейн 12 сначала могут быть соединены вместе с возможностью вращения, в том числе с помощью механизма 41 регулятора откидывания. В дальнейшем, шарнирные пальцы 16 и 18 собирают с первым кронштейном 10, например, путем зацепления с отверстиями 74 и 76 в базовом приспособлении 14, и приваривают в заданном месте на первом кронштейне 10 (этап 114). Далее шарнирные пальцы 16 и 18 используют в качестве крепежных точек для вспомогательного приспособления 26, которое собирают с ними для позиционирования выравнивающей пластины 24 на втором кронштейне 12 (этап 116). Далее выравнивающую пластину 24 приваривают ко второму кронштейну 12 до удаления вспомогательного приспособления 26 (этап 118) и удаления получающегося узла 120 с базового приспособления 14. Далее заканчивают узел 8 (этап 122). Дополнительные этапы могут включать в себя сборку зацепляющей пластины 42 с первым шарнирным пальцем 16 и блокирующего кулачка 44 со вторым шарнирным пальцем 18.

Следует понимать, что в вышеупомянутой конструкции могут быть выполнены изменения и преобразования без отклонения от замыслов настоящего изобретения, и дополнительно следует понимать, что предполагается охватывание таких замыслов следующей далее формулой изобретения, кроме тех случаев, когда пункты формулы изобретения своей формулировкой явно указывают иное.

В целях этого раскрытия выражение «соединенный» (во всех его формах, соединять, соединяющий, соединенный и т.д.) в общем означает соединение двух компонентов (электрических или механических) непосредственно или опосредованно друг с другом. Такое соединение может быть неподвижным по своей природе или подвижным по своей природе. Такое соединение может быть достигнуто с помощью двух компонентов (электрических или механических) и любых дополнительных промежуточных элементов, образованных за одно целое в виде одного цельного корпуса друг с другом или с этими двумя компонентами. Такое соединение может быть постоянным по своей природе или может быть съемным или разъемным по своей природе, кроме тех случаев, когда изложено иное.

Также важно отметить, что конструкция и расположение элементов изобретения, как они показаны в примерных вариантах выполнения, являются лишь иллюстративными. Хотя в данном раскрытии подробно были описаны только несколько вариантов выполнения настоящего изобретения, специалист в области техники, который изучает это раскрытие, должен принять во внимание, что многие преобразования также возможны (например, изменения размеров, габаритов, конструкций, форм и пропорций различных элементов, значений параметров, схем размещения, использования материалов, цветов, ориентаций и т.д.) без существенного отклонения от новых замыслов и преимуществ приведенного объекта изобретения. Например, элементы, показанные образованными за одно целое, могут быть изготовлены из множества частей, или элементы, показанные в виде множества частей, могут быть образованы за одно целое, работа интерфейсов может быть изменена на противоположную или изменена как-то иначе, длина или ширина конструкций и/или элементов или соединителей или других элементов системы могут быть изменены, характер или количество положений регулирования, обеспеченных между элементами, может быть изменено. Необходимо отметить, что элементы и/или основные узлы системы могут быть выполнены из любого из широкого множества материалов, которые обеспечивают достаточную прочность или долговечность, в любом из широкого множества цветов, текстур и совокупностей. Соответственно, все такие преобразования предназначены для включения в пределы объема охраны настоящего изобретения. Другие замены, преобразования, изменения и исключения могут быть выполнены в конструкции, рабочих условиях и схемах размещения требуемых и других примерных вариантов выполнения без отклонения от замысла настоящего изобретения.

Будет понятно, что любые описанные процессы или этапы в описанных процессах могут быть объединены с другими раскрытыми процессами или этапами для образования конструкций в пределах объема охраны настоящего изобретения. Примерные конструкции и процессы, раскрытые здесь, приведены с целью иллюстрации и не должны истолковываться как ограничивающие.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВОЧНАЯ СИСТЕМА ДЛЯ СИДЕНЬЯ ТРАНСПОРТНОГО СРЕДСТВА (ВАРИАНТЫ) | 2015 |

|

RU2700293C2 |

| ДЕРЖАТЕЛЬ ЭЛЕКТРОННОГО УСТРОЙСТВА (ВАРИАНТЫ) | 2015 |

|

RU2683709C2 |

| КРЕСЛО ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА С ОПОРНО-ПОВОРОТНЫМ МЕХАНИЗМОМ | 2020 |

|

RU2752434C1 |

| СИДЕНЬЕ И УЗЕЛ ПОДГОЛОВНИКА (ВАРИАНТЫ) ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 2016 |

|

RU2675282C2 |

| ДЕРЖАТЕЛЬ ЭЛЕКТРОННОГО УСТРОЙСТВА (ВАРИАНТЫ) И ЭЛЕКТРИЧЕСКИЙ РАЗЪЕМ ДЛЯ НЕГО | 2015 |

|

RU2697641C2 |

| ПОСАДОЧНЫЙ УЗЕЛ И СПИНКА СИДЕНЬЯ ТРАНСПОРТНОГО СРЕДСТВА И СПОСОБ СБОРКИ СПИНКИ СИДЕНЬЯ ТРАНСПОРТНОГО СРЕДСТВА | 2015 |

|

RU2695928C2 |

| ПОСАДОЧНЫЙ УЗЕЛ ТРАНСПОРТНОГО СРЕДСТВА (ВАРИАНТЫ) | 2015 |

|

RU2684957C2 |

| ДЕТСКОЕ АВТОКРЕСЛО | 2009 |

|

RU2501675C2 |

| ПОСАДОЧНЫЙ УЗЕЛ ТРАНСПОРТНОГО СРЕДСТВА (ВАРИАНТЫ) | 2016 |

|

RU2693582C2 |

| УЗЕЛ КРОНШТЕЙНА ЭЛЕКТРИЧЕСКОГО РАЗЪЕМА СИДЕНЬЯ ТРАНСПОРТНОГО СРЕДСТВА | 2017 |

|

RU2688091C2 |

Изобретение относится к способу сборки компонента или узла сиденья транспортного средства. В частности, шарнирный узел спинки сиденья для легкого входа собирается с использованием одного базового приспособления в процессе окончательной сборки. Способ сборки узла сиденья транспортного средства включает в себя несколько этапов. Первый кронштейн и второй кронштейн позиционируются на базовом приспособлении. С первым и вторым кронштейнами на базовом приспособлении первый и второй пальцы приваривают в соответственных отверстиях в первом кронштейне. Выравнивающая пластина размещается в заданном месте на втором кронштейне, используя вспомогательное приспособление, зацепляющееся с первым и вторым пальцами. Затем выравнивающая пластина приваривается ко второму кронштейну. Повышается точность сборки при использовании. 2 н. и 13 з.п. ф-лы, 13 ил.

1. Способ сборки узла сиденья транспортного средства, при котором:

позиционируют первый кронштейн и второй кронштейн на базовом приспособлении; и

с первым и вторым кронштейнами на базовом приспособлении:

- приваривают первый и второй пальцы в соответствующих отверстиях в первом кронштейне;

- позиционируют выравнивающую пластину в заданном месте на втором кронштейне, используя вспомогательное приспособление, зацепляющееся с первым и вторым пальцами; и

- приваривают выравнивающую пластину ко второму кронштейну.

2. Способ по п. 1, при котором дополнительно, перед позиционированием первого и второго кронштейнов на базовом приспособлении, соединяют вместе с возможностью вращения первый кронштейн и второй кронштейн.

3. Способ по п. 2, при котором первый кронштейн и второй кронштейн соединяют с возможностью вращения вместе с помощью механизма регулятора откидывания спинки сиденья.

4. Способ по п. 2, при котором с помощью базового приспособления удерживают второй кронштейн в фиксированном вращательном положении относительно первого кронштейна.

5. Способ по п. 1, при котором дополнительно:

удаляют вспомогательное приспособление из зацепления с пальцами; и

собирают зацепляющую пластину с первым пальцем и блокирующий кулачок со вторым пальцем.

6. Способ по п. 5, при котором вспомогательное приспособление зацепляют с первым и вторым пальцами так, что местоположение выравнивающей пластины на втором кронштейне основывается на относительных конфигурациях зацепляющей пластины, блокирующего кулачка и выравнивающей пластины для облегчения их рабочего зацепления при условии использования узла.

7. Способ по п. 1, при котором выравнивающая пластина включает в себя по меньшей мере один установочный элемент, причем вспомогательное приспособление дополнительно зацепляют с по меньшей мере одним установочным элементом.

8. Способ по п. 1, при котором при позиционировании выравнивающей пластины в заданном месте на втором кронштейне временно собирают вспомогательное приспособление с выравнивающей пластиной и зацепляют вспомогательное приспособление с первым и вторым пальцами так, что выравнивающая пластина приводится в контакт со вторым кронштейном в заданном месте.

9. Способ сборки узла сиденья транспортного средства, при котором:

временно закрепляют в исходном положении под первым углом первый кронштейн, соединяемый с возможностью вращения со вторым кронштейном; и

с закрепленными первым и вторым кронштейнами:

- приваривают первый и второй пальцы в соответствующих отверстиях в первом кронштейне;

- позиционируют выравнивающую пластину на втором кронштейне относительно первого и второго пальцев и приваривают выравнивающую пластину ко второму кронштейну; и

- после приваривания выравнивающей пластины ко второму кронштейну собирают зацепляющую пластину с первым пальцем и блокирующий кулачок со вторым пальцем, причем выравнивающую пластину позиционируют на втором кронштейне относительно первого и второго пальцев, основываясь на относительных конфигурациях зацепляющей пластины, блокирующего кулачка и выравнивающей пластины, для облегчения их рабочего зацепления при условии использования узла, включая вращение второго кронштейна за пределы первого угла.

10. Способ по п. 9, при котором первый кронштейн и второй кронштейн соединяют с возможностью вращения вместе с помощью механизма регулятора откидывания спинки сиденья, закрепленного между ними.

11. Способ по п. 9, при котором второй кронштейн временно скрепляют с первым кронштейном путем их временной сборки на базовом приспособлении.

12. Способ по п. 9, при котором выравнивающую пластину размещают на втором кронштейне относительно первого и второго пальцев путем временной сборки вспомогательного приспособления с выравнивающей пластиной и зацепления вспомогательного приспособления с первым и вторым пальцами так, что выравнивающая пластина приводится в контакт со вторым кронштейном.

13. Способ по п. 12, при котором выравнивающая пластина включает в себя по меньшей мере один установочный элемент, причем вспомогательное приспособление дополнительно зацепляют с по меньшей мере одним установочным элементом.

14. Способ по п. 12, при котором вспомогательное приспособление удаляют от выравнивающей пластины и от первого и второго пальцев до сборки зацепляющей пластины и блокирующего кулачка.

15. Способ по п. 9, при котором первый кронштейн и второй кронштейн соединяют с возможностью вращения вместе с помощью механизма регулятора откидывания спинки сиденья.

| US 6572065 B2, 03.06.2003 | |||

| US 3880464 A, 29.04.1975 | |||

| RU 94009464 A1, 27.08.1996. |

Авторы

Даты

2020-06-16—Публикация

2016-12-12—Подача