В настоящее время существует проблема повышения энергобаллистической эффективности ракет с РДТТ. Существует два направления достижения нового качества - повышение энергетики и плотности топлива и снижение пассивной массы РДТТ.

Для снижения пассивной массы РДТТ его заряд выполняется прочноскрепленным с корпусом (см., например, кн. «Нестационарные процессы и методы проектирования узлов РДТТ», авторы В.В. Калинин, Ю.Н. Ковалев, A.M. Липанов, М. Машиностроение, 1986 г., рис. 3.21, стр. 178).

Изготовление такого заряда производится способом свободного литья («Энергетические конденсированные системы. Краткий энциклопедический словарь под редакцией Б.П. Жукова» - Янус К, 2000 г., стр. 462) топлива в корпус с предварительно нанесенным на его внутреннюю поверхность защитно-крепящим слоем. Такое изготовление заряда позволяет уменьшить массу заряда по сравнению с вкладной конструкцией как за счет оптимизации конструкции корпуса исполнением в виде кокона, так и уменьшением толщин теплозащитного покрытия.

Недостатком такого способа являются технологические потери, связанные с неиспользованием топливной массы, остающейся в смесителях, и необходимостью мойки смесителей. Данный недостаток устранен в способе, принятом авторами за прототип, позволяющем использовать остатки топливной массы от предыдущего смешения, снизить количество отходов и уменьшить количество моек смесителей, что в свою очередь обеспечивается заполнением в пресс-форму топливной массы несколькими порциями (патент РФ 2194687, дата публикации 20.12.2002 г).

В данном способе свободное литье осуществляется с помощью объемных гравитационных смесителей барабанного типа (так называемых «пьяных бочек»). При этом предварительно проводятся следующие операции:

- сборка корпуса заряда вместе с формующей оснасткой в единую пресс-форму;

- мойка смесителя;

- загрузка компонентов топлива в смеситель;

- смешение компонентов в «пьяной бочке» и получение однородной топливной массы;

- пристыковка смесителя к пресс-форме;

- вакуумирование сборки.

Собственно изготовление заряда состоит из следующих операций:

- слив топлива в пресс-форму;

- отбор топлива от каждого смесителя для изготовления образцов-свидетелей;

- отстыковка смесителя и отправка его на повторное заполнение компонентов для очередной порции;

- пристыковка сменного смесителя к пресс-форме;

- дополнительное вакуумирование сборки;

- слив очередной порции топлива в пресс-форму.

После заполнения пресс-формы смеситель отстыковывается и все смесители, участвовавшие в заполнении, отправляются на мойку для удаления остатков топлива, а сама пресс-форма вместе с образцами-свидетелями отправляется на участок полимеризации.

В процессе полимеризации испытываются, так называемые «кинетические» образцы-свидетели, для определения момента завершения процесса полимеризации и выхода характеристик заряда на установившийся уровень.

После завершения процесса полимеризации пресс-форма разбирается - отстыковывается формующая оснастка (операция «распрессовка») и заряд проходит операции дефектоскопии.

Недостатком этого способа является неопределенная ориентированность поверхностей горения заряда по отношению к слоям топлива, образованным сливами из разных смесителей. В результате случайные отклонения характеристик топлива (в первую очередь скорости горения) соответствуют случайным отклонениям для всей массы топлива, что приводит к большим случайным отклонениям давления в камере сгорания в процессе работы, приводящим к повышению максимального давления в камере и, соответственно, увеличению пассивной массы двигателя.

Задачей предлагаемого изобретения является уменьшение пассивной массы двигателя за счет уменьшения случайных отклонений давления в камере сгорания.

Суть предлагаемого способа состоит в том, что порционное заполнение топливной массы производят в вертикально расположенную предварительно отвакуумированную пресс-форму, образованную корпусом и цилиндрической иглой формующей оснастки. Масса каждой порции должна равняться суммарной массе топлива заряда, разделенной на количество порций (обеспечивается соответствующим сливом массы из взвешиваемого в процессе заполнения смесителя) и составляет ~ 0,9 массы топлива в смесителе. Количество порций выбирается из условия непревышения временем подготовки и заполнения всех порций времени живучести топливной массы первой порции. После слива каждой порции из остатков топлива каждого смесителя отбирается часть массы для изготовления образцов-свидетелей и последующего определения характеристик топлива данной порции.

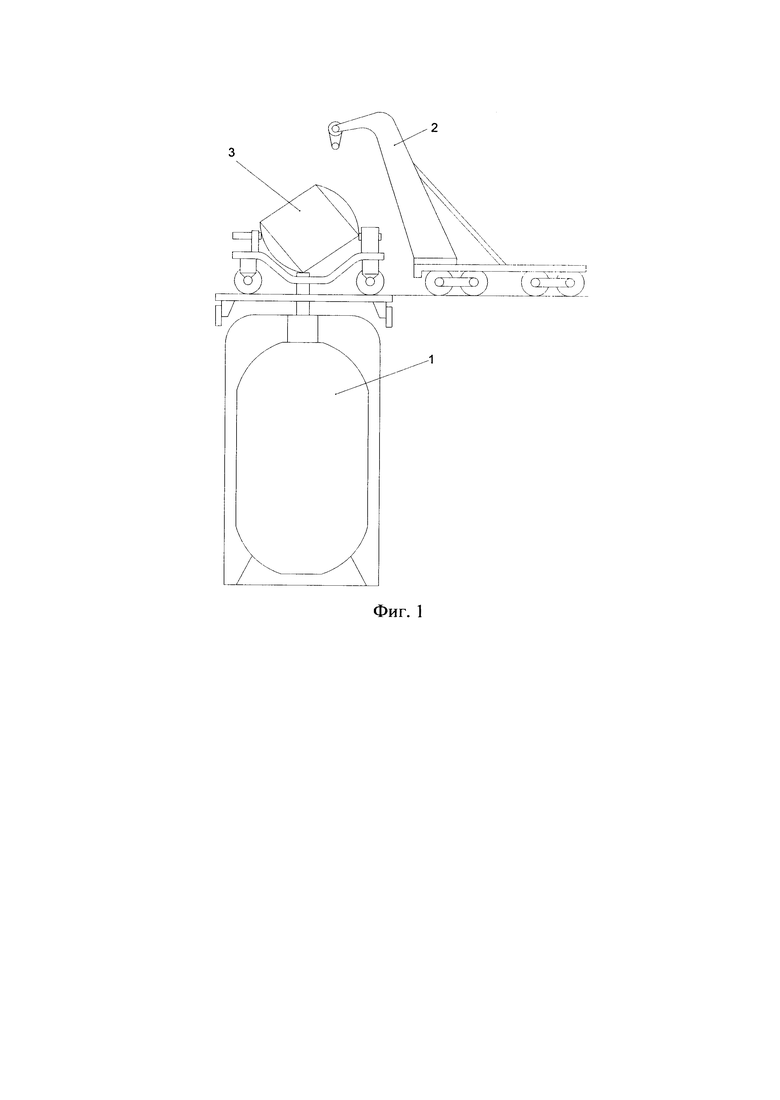

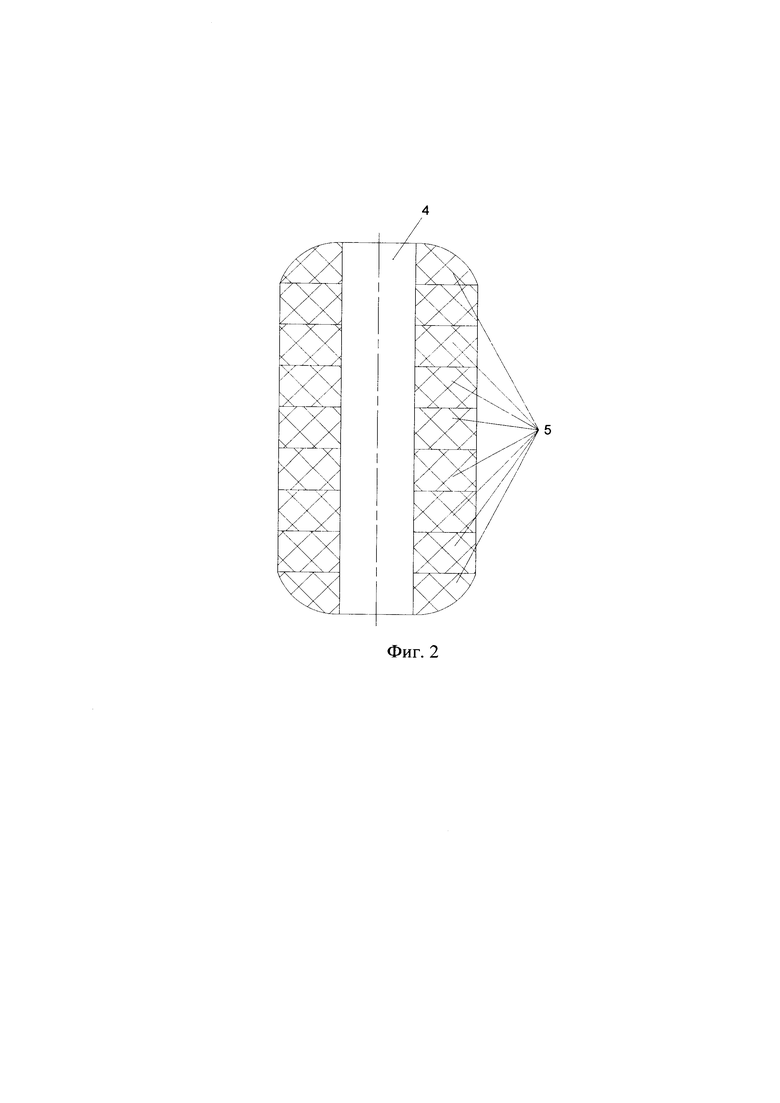

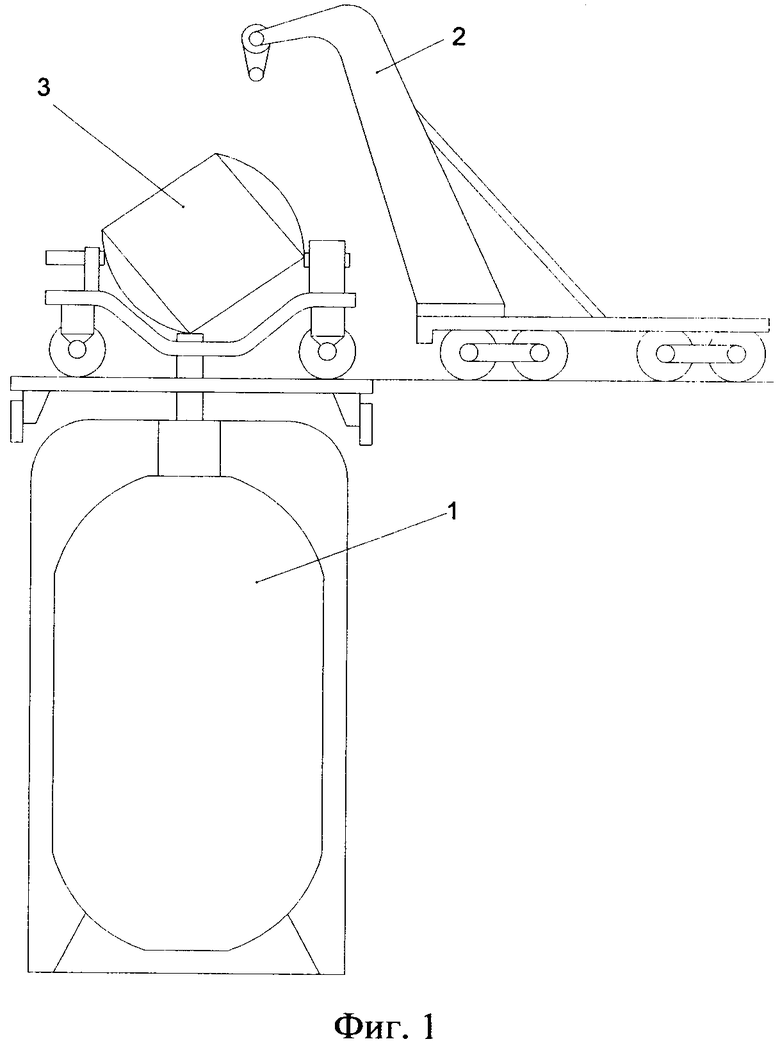

Принципиальная схема способа изготовления заряда твердого топлива иллюстрируется фиг. 1, 2:

- фиг. 1 Схемное решение способа с основными элементами;

- фиг. 2 Пресс-форма заполненная.

Изготовление заряда твердого топлива производится следующим образом. Внутренняя поверхность корпуса заряда покрывается крепящим составом и подготовленный таким образом корпус собирается вместе с пресс-оснасткой в пресс-форму 1 (фиг. 1). Установленная вертикально с помощью транспортно-погрузочного устройства 2 пресс-форма 1 перед подачей каждой порции топливной массы стыкуется со смесителем 3 с приготовленной в нем топливной массой, сборка вакуумируется и открывается отсечной клапан. После подачи каждой порции топливной массы отсечной клапан закрывается, смеситель с остатками топлива отстыковывается и на его место устанавливается следующий смеситель с очередной порцией топливной массы, свободный объем пресс-формы дополнительно вакуумируется, из отстыкованного смесителя отбирается масса для изготовления образцов-свидетелей, а сам смеситель с законсервированными остатками топливной массы подается на подготовку следующей порции. Так как время слива всех порций меньше времени живучести топлива (время, в течение которого реологические характеристики таковы, что не приводят к полимеризации топлива), топливная масса во всем объеме заряда остается однородной. При этом номинальный состав топлива каждой порции соответствует составу, установленному регламентом, а скорость горения и может отличаться случайными отклонениями.

Полученный таким способом заряд (фиг. 2) содержит в себе формующую оснастку 4 (показана условно), а порции топлива расположены, в основном, параллельными друг другу слоями 5.

В вертикальном состоянии заряд совместно с образцами-свидетелями проходит полимеризацию, после чего отправляется на распрессовку и концевые операции, в процессе которых при дефектоскопии контролируется рентгенографическим способом сплошность топлива. Образцы-свидетели проходят аттестацию на определение характеристик топлива каждой порции.

В процессе работы после срабатывания воспламенителя происходит возгорание топлива и его горение. Так как топливо горит параллельными начальной образованной цилиндрической формующей иглой поверхности горения заряда слоями, то в каждой порции 5 скорость горения этих слоев соответствует фактической скорости горения топлива в этой порции, а горение проходит по поверхности заряда этой порции примерно равной суммарной поверхности горения разделенной на число порций. При этом газоприход от каждой порции равен  , где u - скорость горения каждой порции, SΣ - суммарная поверхность горения, n - количество порций.

, где u - скорость горения каждой порции, SΣ - суммарная поверхность горения, n - количество порций.

Так как разброс скорости горения является основной составляющей в вариации давления и его предельном отклонении (см. «Рабочие процессы в ракетных двигателях твердого топлива», авторы А.А. Шишков, С.Д. Панин, Б.В. Румянцев, М. Машиностроение, 1989 г., стр. 87÷88), уменьшение его влияния на разбросы внутрибаллистических параметров является определяющим.

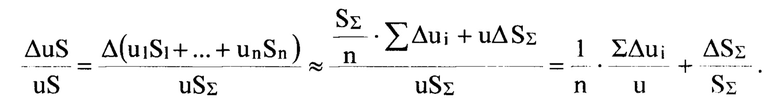

Вариация газоприхода в случае заполнения заряда несколькими равными по поверхности и массе порциями оценивается формулой:

Принимая, что случайный разброс скорости горения в каждом слое ui не превышает разброса скорости горения топлива и в целом и является случайной независимой величиной для каждой порции, а сумма поверхностей горения всех слоев Si равна суммарной поверхности горения SΣ, получим, что предельное отклонение давления составит

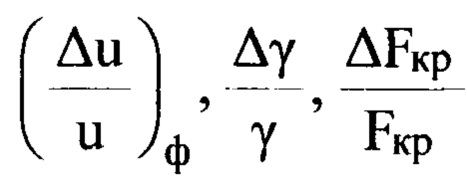

где  - предельные отклонения формулярной скорости горения, плотности топлива и площади критического сечения.

- предельные отклонения формулярной скорости горения, плотности топлива и площади критического сечения.

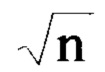

Таким образом, влияние случайного разброса скорости горения на предельное отклонение давления в случае послойного изготовления заряда уменьшается в  раз по сравнению с изготовлением заряда из одного смесителя.

раз по сравнению с изготовлением заряда из одного смесителя.

Такой способ изготовления заряда позволяет уменьшить предельное отклонение давления для случая 9 слоев с 8,9 до 6,6%, что соответствует уменьшению пассивной массы корпуса на ~1,1%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОМЫШЛЕННОГО ПРОИЗВОДСТВА ЗАРЯДА СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2001 |

|

RU2194687C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАРЯДОВ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА С ПРОГНОЗИРУЕМЫМИ ХАРАКТЕРИСТИКАМИ | 2001 |

|

RU2203871C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2012 |

|

RU2497007C1 |

| Способ изготовления скрепленного с корпусом канального заряда смесевого ракетного твердого топлива | 2018 |

|

RU2673917C1 |

| СПОСОБ ФОРМОВАНИЯ ЗАРЯДА РДТТ | 2000 |

|

RU2170837C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2013 |

|

RU2542709C1 |

| Способ изготовления зарядов смесевого ракетного твердого топлива | 2018 |

|

RU2683081C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СМЕСИ ФРАКЦИЙ ОКИСЛИТЕЛЯ ИЗ КЛАССА ПЕРХЛОРАТОВ | 2008 |

|

RU2378237C1 |

| Вкладыш соплового блока РДТТ из углестеклопластика с регулируемой эрозионной стойкостью | 2020 |

|

RU2767242C1 |

| СНАРЯЖЕННЫЙ КОРПУС РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА | 2011 |

|

RU2498101C2 |

Изобретение относится к способу изготовления зарядов твердотопливных ракетных двигателей (РДТТ) методом свободного литья. Изготовление заряда твердого топлива проводится литьем в корпус с защитно-крепящим слоем, нанесенным на его внутреннюю поверхность и скрепляющим заряд с корпусом. Топливо заполняется в вертикально расположенную и отвакуумированную пресс-форму, образованную корпусом и формующей цилиндрической иглой, порциями. Масса каждой порции равна суммарной массе, разделенной на количество порций. Время подготовки всех порций и их заполнения в корпус меньше времени живучести топлива первой порции. Все порции имеют одинаковую номинальную скорость горения. Такое формирование заряда обеспечивает уменьшение пассивной массы двигателя за счет уменьшения случайных отклонений давления в камере сгорания, а следовательно, повышает энергобаллистическую эффективность ракет с РДТТ. 2 ил.

Способ изготовления заряда твердого топлива, включающий приготовление топливной массы и порционный слив ее в корпус заряда с нанесенным на его внутреннюю поверхность защитно-крепящим слоем, отличающийся тем, что топливо заполняют в вертикально установленную и отвакуумированную пресс-форму, образованную корпусом и формующей цилиндрической иглой пресс-оснастки, масса каждой порции равна суммарной массе, разделенной на количество порций, при этом количество порций выбирается из условия непревышения временем подготовки и заполнения всех порций времени живучести топлива первой порции.

| СПОСОБ ПРОМЫШЛЕННОГО ПРОИЗВОДСТВА ЗАРЯДА СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2001 |

|

RU2194687C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2016 |

|

RU2621800C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2013 |

|

RU2534101C1 |

| Способ изготовления зарядов смесевого ракетного твердого топлива | 2018 |

|

RU2683081C1 |

| KR 101657404 B1, 13.09.2016 | |||

| US 4836961 A, 06.06.1989. | |||

Авторы

Даты

2020-06-17—Публикация

2019-10-14—Подача