Изобретение относится к ракетной технике, а именно к способам изготовления крупногабаритных зарядов смесевого ракетного твердого топлива (СРТТ) методом свободного литья.

Из уровня техники известен, принятый за прототип, способ изготовления зарядов смесевого ракетного твердого топлива по патенту РФ №2621800 (опубл. 07.06.2017 г.), включающий слив топливной смеси через сливную систему в собранный с каналообразующей оснасткой корпус и использование дополнительной емкости, выполненной в виде цилиндра с поршнем.

Известный способ решает задачу обеспечения уменьшения потерь топливной смеси при условии гарантированного заполнения топливной смесью объема корпуса, расположенного выше сливного отверстия в каналообразующей оснастке, за счет использования дополнительной емкости в виде одного из конструктивных элементов сливной системы.

Но стационарное позиционирование дополнительной емкости, пристыкованной к сливной системе между смесителем и барокамерой, проблематично реализовать в стесненных производственных условиях, при этом консольное размещение дополнительной емкости требует наличия опорной конструкции, воспринимающей ее вес, что увеличивает материалоемкость воплощения способа. Кроме того, дополнительная емкость пристыкована к сливной системе через переходник, что увеличивает остаток топливной смеси, подлежащий утилизации, после вытеснения ее из дополнительной емкости, увеличивая затраты. При этом известный способ пригоден только для тех случаев, когда часть объема корпуса, расположенная выше сливного отверстия каналообразующей оснастки, меньше объема дополнительной емкости, которую задействуют только один раз (в один прием) за весь цикл заполнения корпуса, что снижает эксплуатационные возможности способа.

Задачей заявляемого технического решения является создание способа изготовления заряда СРТТ с расширенными эксплуатационными возможностями за счет создания условий для альтернативного заполнения корпуса (из смесителя и автономной дополнительной емкости или только из автономной дополнительной емкости) в зависимости от расположения сливного отверстия каналообразующей оснастки в объеме корпуса, позволяющего, как и прототип, гарантированно заполнять топливной смесью объем корпуса, расположенный выше сливного отверстия каналообразующей оснастки, при этом одновременно минимизировать остаток топливной смеси, подлежащей утилизации, после вытеснения ее из автономной дополнительной емкости путем сокращения протяженности тракта ее движения от емкости до сливной системы.

Кроме того, предлагаемый способ обладает расширенными эксплуатационными удобствами, позволяющими проводить формование заряда с использованием дополнительной емкости даже в стесненных производственных условиях, когда одновременное размещение дополнительной емкости и смесителя на сливной системе, как в прототипе, не представляется возможным, а также исключить необходимость использования опорной конструкции для дополнительной емкости.

Поставленная задача решается предлагаемым способом изготовления зарядов смесевого ракетного твердого топлива, включающим слив топливной смеси через сливную систему в собранный с каналообразующей оснасткой корпус с использованием дополнительной емкости, выполненной в виде цилиндра с поршнем. Особенность заключается в том, что в автономную дополнительную емкость сливают приготовленную в смесителе топливную смесь, и стыкуют со сливной системой вертикально с расположением поршня вверху емкости, при этом часть объема корпуса до уровня сливного отверстия каналообразующей оснастки заполняют из смесителя свободным переливом топливной смеси, по меньшей мере, в один прием, а часть объема корпуса выше сливного отверстия каналообразующей оснастки заполняют, по меньшей мере, в один прием с помощью автономной дополнительной емкости, устанавливаемой на место смесителя, или весь объем корпуса заряда заполняют с использованием только автономной дополнительной емкости, по меньшей мере, в один прием.

Заявляемый способ отличается от прототипа иной схемой взаимодействия дополнительной емкости со сливной системой, предполагающей установку автономной дополнительной емкости только на время рабочего процесса (в прототипе - емкость стационарно через переходник пристыкована к сливной системе между смесителем и барокамерой); иным пространственным ориентированием автономной дополнительной емкости и, соответственно, иной организацией движения из нее топливной смеси - вертикально (в прототипе - горизонтально); минимизированной протяженностью тракта движения топливной смеси от дополнительной емкости до сливной системы; возможностью альтернативного заполнения корпуса (из смесителя и автономной дополнительной емкости или только из автономной дополнительной емкости) в зависимости от расположения сливного отверстия каналообразующей оснастки в объеме корпуса в соответствии с существующей потребностью; возможностью использовать несколько смесителей и автономных дополнительных емкостей для ускорения процесса формования заряда.

Заявляемый способ характеризуется заполнением объема корпуса заряда в два этапа: ниже сливного отверстия и выше сливного отверстия каналообразующей оснастки.

При воплощении первой альтернативы способа часть объема корпуса ниже сливного отверстия заполняют из смесителя свободным переливом топливной смеси, что сокращает общее время формования заряда, а часть объема корпуса выше сливного отверстия каналообразующей оснастки заполняют с использованием автономной дополнительной емкости.

Возможность сливов из смесителя и количество этих сливов определяют, исходя из соотношения известных объемов порции топливной смеси, изготавливаемой за один прием в смесителе, и части объема заряда ниже сливного отверстия каналообразующей оснастки.

При отсутствии возможности проведения сливов из смесителя в корпус (в случае, когда сливное отверстие каналообразующей оснастки расположено ближе к нижней части корпуса, чем к верхней), весь объем корпуса заряда, согласно второй альтернативе заявляемого способа, заполняют только с использованием автономной дополнительной емкости.

Предлагаемый способ изготовления зарядов смесевого ракетного твердого топлива иллюстрируется чертежами.

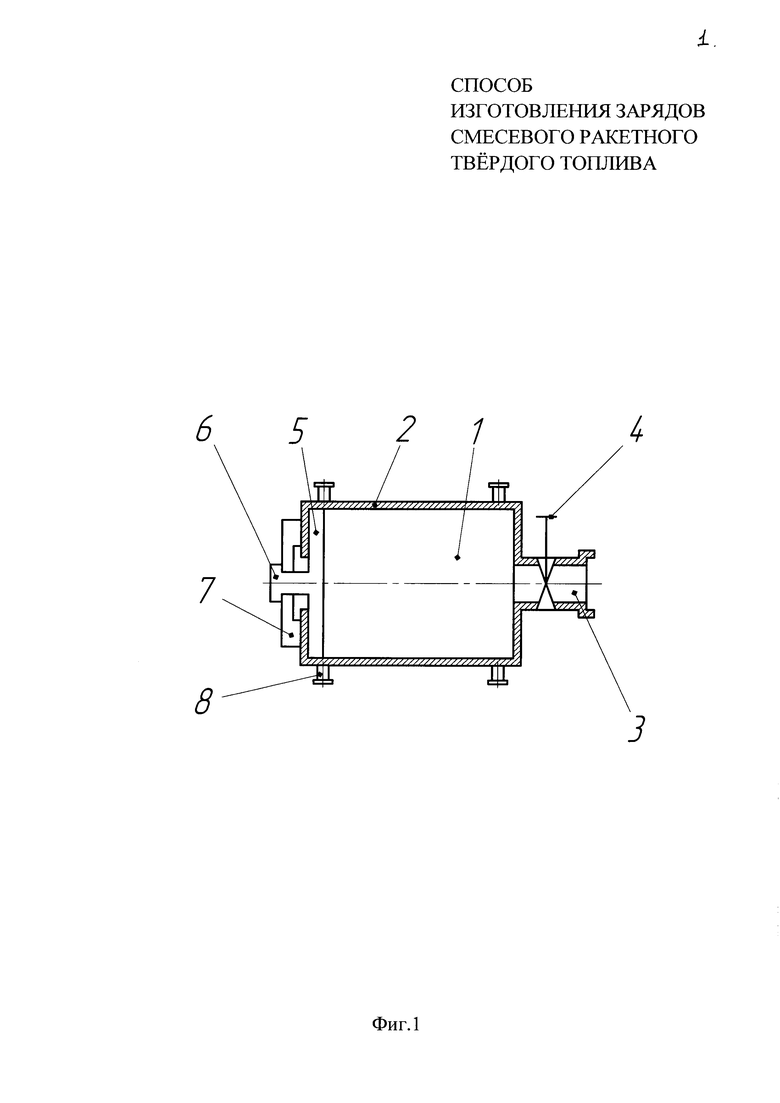

На фиг. 1 представлена схема устройства автономной дополнительной емкости.

Автономная дополнительная емкость 1 содержит цилиндрический корпус 2, на одном торце которого закреплена сливная горловина 3, перекрываемая клапаном 4 емкости 1, а противоположный торец оснащен поршнем 5, хвостовик 6 которого закреплен фиксирующим механизмом 7. Корпус 2 снабжен цапфами 8, предназначенными для перемещения и кантования автономной дополнительной емкости 1.

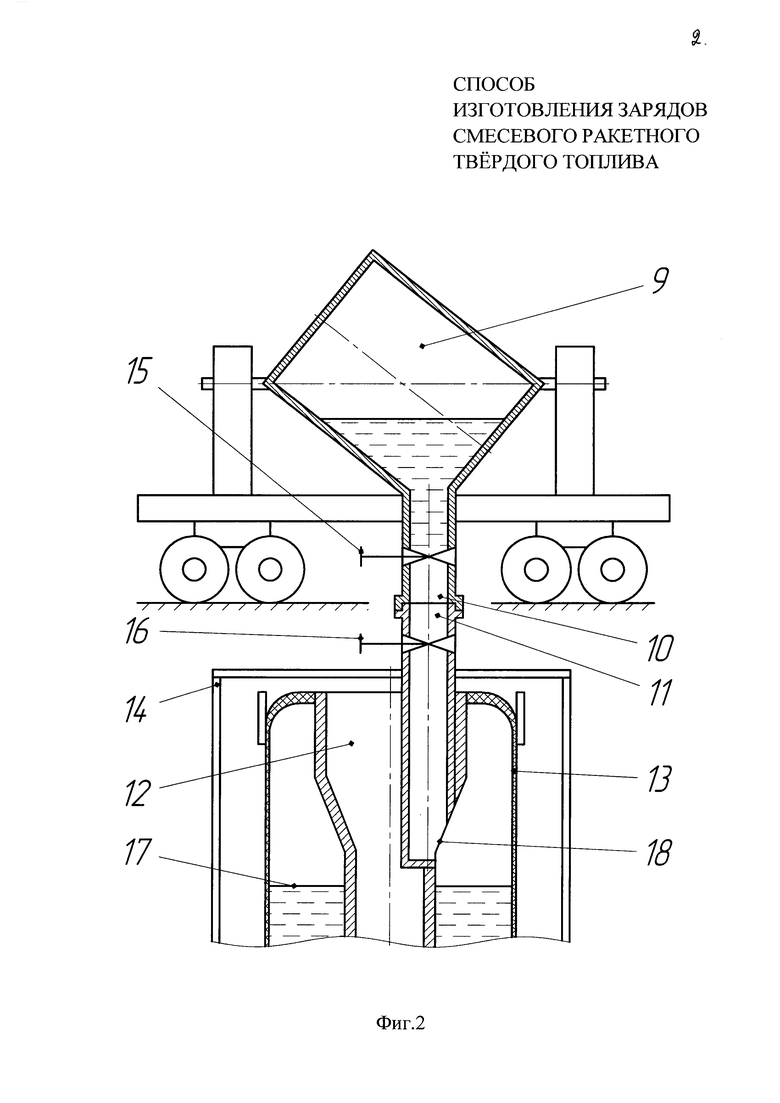

На фиг. 2 представлена схема слива топливной смеси из смесителя в корпус заряда.

Смеситель 9 (для примера на схеме представлен смеситель гравитационного типа «пьяная бочка», размещенный на железнодорожной платформе) сливной горловиной 10 присоединяют к сливной системе 11 каналообразующей оснастки 12, с которой собран корпус 13 заряда, установленный в барокамере 14. Горловина 10 смесителя 9 перекрыта клапаном 15 смесителя 9. Сливная система 11 перекрыта клапаном 16 оснастки 12.

Уровень 17 топливной смеси, залитой в корпус 13 (при наличии предыдущих сливов), находится ниже уровня сливного отверстия 18 каналообразующей оснастки 12.

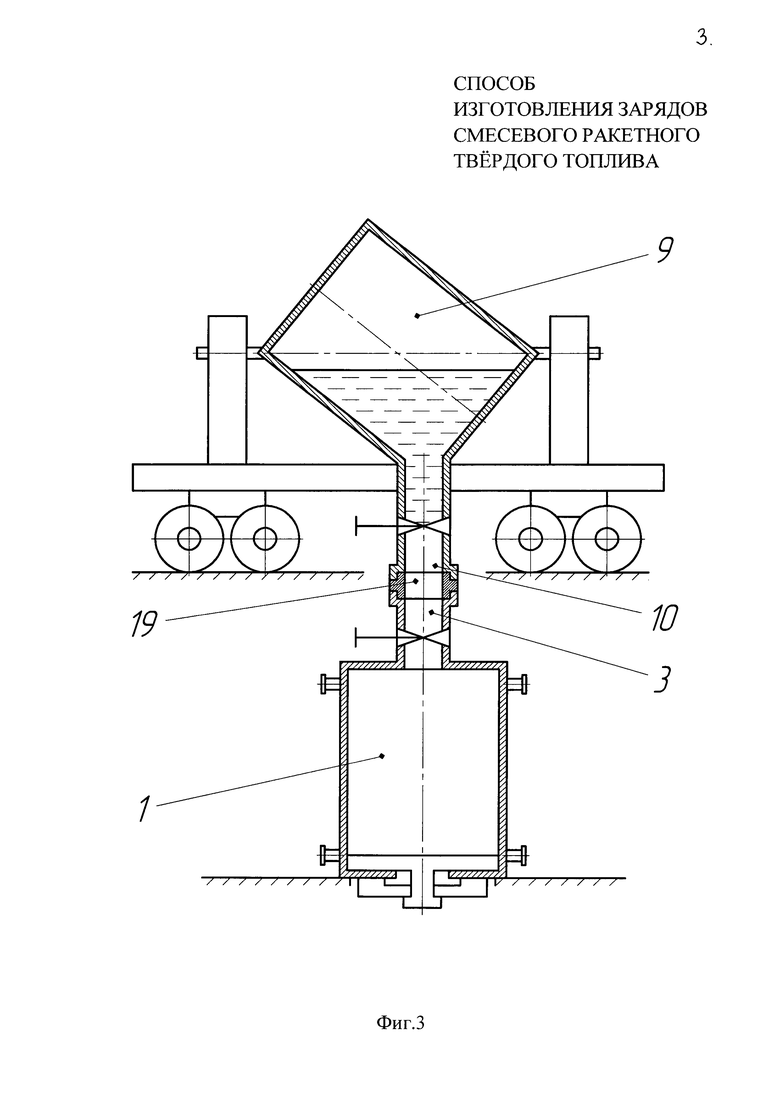

На фиг. 3 представлена схема слива топливной смеси из смесителя в автономную дополнительную емкость.

Смеситель 9 сливной горловиной 10 стыкуют со сливной горловиной 3 автономной дополнительной емкости 1 через переходное кольцо 19.

Присоединительные части сливной горловины 10 смесителя 9 и сливной горловины 3 автономной дополнительной емкости 1 одинаковы.

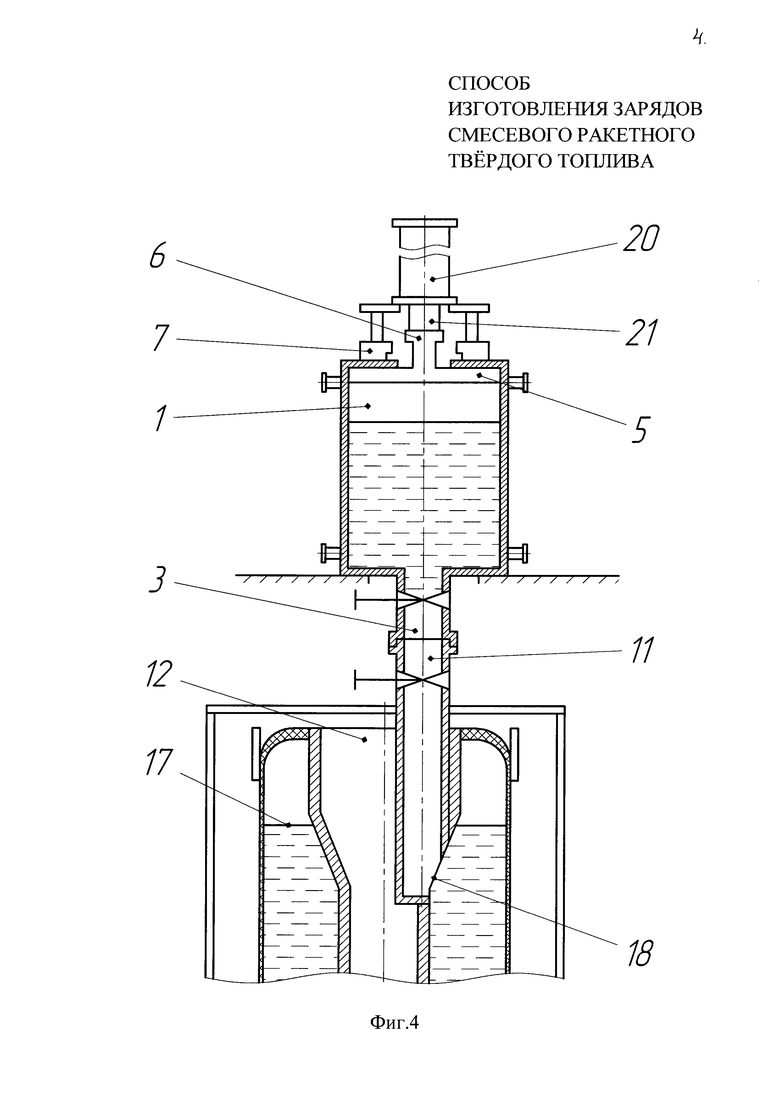

На фиг. 4 представлена схема слива топливной смеси из автономной емкости в корпус заряда.

Автономную дополнительную емкость 1 через сливную горловину 3 стыкуют со сливной системой 11 каналообразующей оснастки 12. На торце емкости 1, оснащенном поршнем 5, снаружи емкости 1 устанавливают гидроцилиндр 20. Шток 21 гидроцилиндра 20 соединяют с хвостовиком 6 поршня 5. Перед выполнением слива топливной смеси хвостовик 6 отсоединяют от фиксирующего механизма 7.

Уровень 17 топливной смеси, залитой в корпус 13 (при наличии предыдущих сливов), будет находиться на уровне или выше уровня сливного отверстия 18 каналообразующей оснастки 12.

Сливы топливной смеси из смесителя в корпус, из смесителя в автономную дополнительную емкость и из автономной дополнительной емкости в корпус осуществляют единообразно. Полости верхнего и нижнего устройств во всех случаях заранее отвакуумированы. При поступлении верхнего устройства на технологический участок осуществляют стыковку горловин верхнего и нижнего устройств и вакуумирование полости между клапанами устройств. При достижении необходимого остаточного давления вакуума клапаны устройств открывают. В одном случае происходит полное перетекание топливной смеси под действием силы тяжести из смесителя в корпус, в другом - из смесителя в автономную дополнительную емкость, а в третьем - слив из автономной дополнительной емкости в корпус под действием поршня. Окончание слива из смесителя определяют по показаниям весоизмерительных устройств, а из автономной дополнительной емкости -по остановке поршня.

Примеры конкретного осуществления предлагаемого способа.

Пример. 1 Производят расчет количества сливов, исходя из следующих данных:

Vзар=8,3 м3 - объем заряда;

Vсм max=0,9 м3 - максимальный рабочий объем смесителя;

Vслив=6 м3 - объем заряда, расположенный ниже сливного отверстия каналообразующей оснастки.

Предварительно принимают условие равенства всех порций приготавливаемой топливной смеси для упрощения технологического процесса.

Рассчитывают общее количество порций топливной смеси (К):

К=Vзар / Vсм max=8,3 м3/0,9 м3=9,22.

Полученное число округляют в большую сторону и получают общее количество порций топливной смеси - 10.

Рассчитывают объем единичной порции (Vпорц) для приготовления в смесителе:

Vпорц=Vзар / К=8,3 м3 /10=0,83 м3

Рассчитывают количество сливов (Kj), которые возможно осуществить из смесителя:

К1=Vслив / Vпорц=6 м3 / 0,83 м3=7,23.

Таким образом, возможно осуществить 7 сливов из смесителя в корпус для гарантированного слива всей порции топливной смеси без перекрытия сливного отверстия каналообразующей оснастки и 3 слива из автономной дополнительной емкости для гарантированного заполнения топливной смесью объема корпуса, расположенного выше сливного отверстия каналообразующей оснастки.

Пример 2. Производят расчет количества сливов, исходя из следующих данных:

Vзар=5,3 м3 - объем заряда;

Vсм max=0,9 м3 - максимальный рабочий объем смесителя;

Vслив=0,5 м3 - объем заряда, расположенный ниже сливного отверстия каналообразующей оснастки.

Предварительно принимают условие равенства всех порций приготавливаемой топливной смеси для упрощения технологического процесса.

Рассчитывают общее количество порций топливной смеси (К):

К=Vзар / Vсм max=5,3 м3/0,9 м3=5,89.

Полученное число округляют в большую сторону и получают общее количество порций топливной смеси - 6.

Рассчитывают объем единичной порции (Vпорц) для приготовления в смесителе:

Vпорц=Vзар / К=5,3 м3 /6=0,88 м3

Рассчитывают количество сливов (K1), которые возможно осуществить из смесителя:

К1=Vслив / Vпорц=0,5 м3 / 0,88 м3=0,57.

Так как полученное число меньше 1, устанавливают, что осуществлять слив топливной смеси из смесителя нецелесообразно, а следует использовать только автономную дополнительную емкость на протяжении всего процесса заполнения корпуса топливной смесью.

При расчетах используют именно объем заряда и его части, так как оперировать объемом корпуса нецелесообразно ввиду возможного несовпадения указанных объемов на практике из-за конструктивных особенностей оснастки в каждом конкретном случае изготовления заряда.

Заявляемый способ обеспечивает уменьшение гарантийного запаса топливной смеси в автономной дополнительной емкости до 10-20 кг для безусловного заполнения всего объема корпуса заряда, в отличие от технического решения, изложенного в прототипе, реализация которого предусматривает наличие гарантийного запаса топливной смеси в дополнительной емкости и переходнике в количестве 50 кг.

Для плавного перетекания топливной смеси и заполнения всего объема корпуса заряда достаточно иметь избыточное давление топливной смеси в автономной дополнительной емкости на уровне 1,0-2,0 кгс/см.

Так как в автономной дополнительной емкости во время рабочего процесса поддерживают вакуум, то необходимое избыточное давление может быть получено конструктивно путем обеспечения прямого контакта внешней стороны поршня с атмосферой, что позволяет использовать гидроцилиндр меньшей мощности, что и представлено на чертежах.

Такое исполнение не является ограничивающим заявляемый способ, а приведено в качестве его иллюстрации.

В случаях повышенных требований к безопасности для осуществления способа может быть также применен поршень в закрытом исполнении.

Таким образом, предлагаемый способ изготовления заряда СРТТ практически реализуем и технологически целесообразен.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2016 |

|

RU2621800C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2016 |

|

RU2616922C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2013 |

|

RU2534109C1 |

| Способ изготовления скрепленного с корпусом заряда смесевого ракетного твердого топлива формованием свободным литьем | 2016 |

|

RU2657077C1 |

| СМЕСИТЕЛЬ КОМПОНЕНТОВ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2016 |

|

RU2616913C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2013 |

|

RU2534101C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ ИЗ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА | 1999 |

|

RU2167135C2 |

| Способ изготовления скрепленного с корпусом канального заряда смесевого ракетного твердого топлива | 2018 |

|

RU2673917C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2015 |

|

RU2607223C1 |

| СПОСОБ ПРОМЫШЛЕННОГО ПРОИЗВОДСТВА ЗАРЯДА СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2001 |

|

RU2194687C1 |

Изобретение относится к способу изготовления крупногабаритных зарядов смесевого ракетного твердого топлива (СРТТ) методом свободного литья. Согласно изобретению слив топливной смеси через сливную систему в собранный с каналообразующей оснасткой корпус осуществляют с использованием дополнительной автономной емкости, выполненной в виде цилиндра с поршнем, сливая в нее весь объем приготовленной в смесителе топливной смеси. Емкость стыкуют со сливной системой вертикально с расположением поршня вверху емкости. Устанавливаемую на место смесителя автономную дополнительную емкость используют для заполнения объема корпуса выше сливного отверстия каналообразующей оснастки или для заполнения всего объема корпуса. Способ позволяет гарантированно заполнять топливной смесью объем корпуса, расположенный выше сливного отверстия каналообразующей оснастки, при этом одновременно минимизировать остаток топливной смеси, подлежащей утилизации, после вытеснения ее из автономной дополнительной емкости. 4 ил., 2 пр.

Способ изготовления зарядов смесевого ракетного твердого топлива, включающий слив топливной смеси через сливную систему в собранный с каналообразующей оснасткой корпус с использованием дополнительной емкости, выполненной в виде цилиндра с поршнем, отличающийся тем, что в автономную дополнительную емкость сливают приготовленную в смесителе топливную смесь и стыкуют со сливной системой вертикально с расположением поршня вверху емкости, при этом часть объема корпуса до уровня сливного отверстия каналообразующей оснастки заполняют из смесителя свободным переливом топливной смеси по меньшей мере в один прием, а часть объема корпуса выше сливного отверстия каналообразующей оснастки заполняют по меньшей мере в один прием с помощью автономной дополнительной емкости, устанавливаемой на место смесителя, или весь объем корпуса заряда заполняют с использованием только автономной дополнительной емкости по меньшей мере в один прием.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2016 |

|

RU2621800C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2016 |

|

RU2616922C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ ИЗ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА | 1999 |

|

RU2167135C2 |

| KR 101657404 B1, 13.09.2016 | |||

| US 4836961 A, 06.06.1989 | |||

| Устройство для приема и передачи информации | 1984 |

|

SU1179415A1 |

Авторы

Даты

2019-03-26—Публикация

2018-01-10—Подача