Изобретение относится к текстильной промышленности, а именно к устройствам для первичной обработки волокнистых материалов и может быть использовано в приготовительных цехах прядильных фабрик для подготовки технических волокон льна, конопли, джута.

Известен способ для ударно-волновой обработки волокнистых материалов, включающий, помещение сырья в водную среду, создание потока смеси вода-сырье в технологической емкости в виде трубопровода с созданием вдоль длины трубопровода электроимпульсных разрядов в жидкости за счет разрядных электродов, расположенных по винтовой образующей [1].

Способ предназначен для реализации ударно-волновой (сокращенно - УВ) поточной обработки материала посредством загрузки сырья в трубопровод, его перемещения в трубопроводе со смесью вода-сырье, производства разрядов вдоль трубопровода и разгрузки сырья на противоположном (относительно загрузки) конце трубопровода, при этом перемещение сырья должно происходить за счет энергии электроимпульсных разрядов.

Недостатком способа является то, что какого-либо промышленно значимого перемещения смеси вода-сырье достигнуть не удается, вследствие физических явлений, сопутствующих электроимпульсному разряду в жидкости. А именно, образование (в момент разряда) ответственного за создание гидропотока импульсного парогазового пузыря происходит в микросекундном диапазоне, а схлопывание этого пузыря - в миллисекундном диапазоне длительности. При создании пузыря движение гидропотока - от электродов, а при схлопывании - в сторону к электродам, но время и, соответственно, длина пути смещения сырья существенно разные и при всасывании схлопывающимся пузырем (движению к электроду) путь определяется единицами сантиметров, а при отталкивании гидропотоком от расширяющегося пузыря - долями сантиметров, приводя к превалированию вектора смещения сырья в сторону загрузки и электродного пространства. Таким образом, наблюдается практическая невозможность осуществления поточного автоматизированного перемещения обрабатываемого волокна от зоны загрузки продукта к зоне его разгрузки из-за наматывания волокна на разрядную часть электродов, которая происходит при схлопывании газоразрядного пузыря, выполняющего функцию вакуумного насоса, втягивающего в эту область обрабатываемую массу волокна.

Известно устройство для реализации известного способа, включающее генератор электроимпульсных разрядов в жидкости, несущую раму, цилиндрический корпус ударно-волнового (УВ) бака с подводным разрядным электродом, емкость для смеси вода-сырье и блок управления [1].

Недостатком устройства является то, что размещение разрядного электрода (электродов) непосредственно в смеси вода-сырье приводит к скапливанию обрабатываемого материала в приэлектродной зоне за счет вакуумного всасывания продукта в схлопывающийся газоразрядный пузырь вследствие чего наблюдается не только неравномерное распределение УВ энергии по объему, но и затрудняется удаление обработанной массы из-под электродного пространства, снижется производительность и, соответственно, возрастает энергоемкость УВ обработки. Кроме того, из-за попадания остатков продуктов эрозии подводного разрядного электрода в объем смеси вода-сырье, ухудшается качество выходного продукта (котонина или модифицированного волокна).

Наиболее близким к заявляемому изобретению по предлагаемому способу по технической сущности и достигаемому техническому результату к является способ УВ обработки волокнистого сырья, включающий предварительную механическую обработку сырья, помещение сырья в водную среду, создание потока смеси вода-сырье перед заполненным водой УВ баком с контактирующей с участком потока смеси вода-сырье эластичной мембраной, проведение электроимпульсных разрядов в УВ баке, УВ обработку смеси вода-сырье через эластичную мембрану, обезвоживание и осушение сырья для проведения финишной механической обработки [2].

В данном известном способе уже возможно проведение поточной УВ обработки лубоволокнистого сырья, если величина проходящего перед эластичной мембраной слоя сырья не превышает 3-5 см.

Недостатком способа является то, что производительность способа (~100-150 кг/час сырья) не достаточна для современных предприятий по первичной переработке короткого льна и технической конопли, поскольку участки первичной механической обработки работают с производительностью ~500-2500 кг/час.

Кроме того, вследствие односторонней ориентировки направленности УВ воздействия, только ~50% возмущений относится к наиболее эффективной (обладающей максимальной амплитудой импульсного давления) части УВ возмущения и гидропотока, остальная часть УВ энергии теряется на поглощении элементами конструкции и отражениях внутри УВ бака. Соответственно, возрастает энергоемкость УВ обработки, поскольку для получения требуемого качества модифицируемого сырья необходимо увеличивать количество подаваемых УВ импульсов на единичный объем сырья.

Наиболее близким к заявляемому изобретению для предлагаемого устройства по технической сущности и достигаемому техническому результату является устройство УВ обработки волокнистого сырья, включающее генератор электроимпульсных разрядов в жидкости, несущую раму, приспособление для транспортировки волокнистого материала, не менее, чем один цилиндрический ударно-волновой бак с подводным разрядным электродом с высокопотенциальной и низкопотенциальной частями, эластичную мембрану на торцевой части цилиндрического корпуса ударно-волновой бака, емкость для смеси вода-сырье и блок управления [2].

Недостатком известного устройства является то, что мембрана, расположена горизонтально под разрядным электродом УВ бака и на ее внешней (относительно полости УВ бака) поверхности при обработке скапливаются пузырьки воздуха, выделяющиеся из волокна при каждом импульсе и затем скапливающиеся в центральной части мембраны при ее вдавливании в разрядную полость в направлении разрядного электрода при схлопывании газоразрядного пузыря. Такой процесс приводит к поглощению и рассеиванию УВ воздействия, уменьшению амплитуды волны и, соответственно, к снижению производительности и увеличению энергоемкости обработки.

Кроме того, при размещении мембраны лишь в одном из торцов УВ бака только ~50% УВ возмущений и гидропотока ориентируется в направлении сырья с максимальной амплитудой импульсного давления, а остальная часть УВ энергии теряется на поглощении элементами конструкции и отражениях внутри УВ бака. Соответственно, возрастает энергоемкость УВ обработки, поскольку для получения требуемого качества модифицируемого сырья необходимо увеличивать количество подаваемых УВ импульсов на единичный объем сырья.

Именно на решение задачи повышения производительности и качества обработки сырья за счет увеличения к.п.д. работы ударно-волновой инициации при одновременном снижении энергоемкости обработки направлено настоящее изобретение.

Этот технический результат по предлагаемому способу достигается тем, создают дополнительный поток смеси вода-сырье, причем дополнительный поток параллелен и оппозитен первому потоку, при этом УВ воздействие на оба оппозитных участка потоков производят одновременно одним и тем же электроимпульсным разрядом.

При этом УВ воздействие на оба потока оказывают в направлении, близком к горизонтальному, причем направления УВ воздействия на потоки - противоположны относительно друг друга.

Благодаря тому, что параллельные потоки смеси вода-сырье разделены оппозитно друг другу (преимущественно в горизонтальном направлении) возможно снижение модуля заполнения (т.е. весового соотношения сырья к воде), что облегчает процесс транспортирования и увеличивает степень равномерности поглощения УВ энергии для тех объемов сырья, которые находятся на большем удалении от источника УВ воздействия. Это способствует как увеличению производительности процесса, так и повышению качества обработки сырья.

Так же, за счет того, что оба находящихся перед «мембранным» выходом УВ воздействия (волны и силового поля от гидропотока) участка потока смеси одновременно обрабатываются УВ воздействием от одного и того же электроимпульсного разряда, то существенно (не менее, чем на 40%) увеличивается к.п.д. обработки, поскольку ранее поглощаемая в отражениях энергия напрямую направляется на обработку смеси с максимальными амплитудами УВ воздействия.

Благодаря тому, что УВ воздействие на оба потока через мембранные переходы оказывают в направлении, близком к горизонтальному, а направления УВ воздействия на потоки ориентируют противоположными относительно друг друга, то вследствие перемещения пузырьков в верхнюю часть потока, экранирование УВ воздействия сводится к минимальным значениям.

Указанная совокупность существенных признаков настоящего способа достигается в устройстве для реализации способа.

Этот технический результат достигается тем, что в устройстве для ударно-волновой обработки волокнистых материалов каждый из ударно-волновых баков снабжен дополнительной эластичной мембраной, которая установлена на противоположной торцевой части цилиндрического корпуса ударно-волнового бака оппозитно первой эластичной мембране, причем емкость для смеси вода-сырье выполнена в виде двух трубопроводов с окнами, которые сопряжены с внешней относительно разрядного электрода поверхностью эластичной мембраны, при этом трубопроводы размещены перпендикулярно относительно осей цилиндрических корпусов ударно-волновых баков, а каждый из ударно-волновых баков снабжен диэлектрическими прокладками, которые размещены на торцевых частях корпусов ударно-волновых баков, при этом низкопотенциальная часть подводного разрядного электрода жестко соединена со средней частью корпуса ударно-волнового бака.

Благодаря тому, что каждый из ударно-волновых баков имеет две эластичные мембраны на противоположной торцевой части его цилиндрического корпуса оппозитно первой эластичной мембране, то от размещенного между мембранами разрядного электрода УВ возмущение напрямую распространяется в направлении обеих мембран с максимальной амплитудой и минимальным уровнем отражения от стенок УВ бака, что приводит к увеличению к.п.д. работы ударно-волновой инициации, производительности обработки и снижении энергоемкости обработки сырья.

За счет того, что емкость для смеси вода-сырье выполнена в виде двух трубопроводов с окнами, сопряженными с внешней относительно разрядного электрода поверхностью эластичной мембраны, а трубопроводы размещены перпендикулярно относительно осей цилиндрических корпусов УВ баков, то УВ возмущение поступает в сопряженный участок трубопровода с максимальной амплитудой перпендикулярно стенке трубопровода с созданием не только ударно-волнового поля, но и устойчивого кавитирующего слоя в смеси вода-сырье, способствующего эффективной обработке волокнистого сырья, снижению энергоемкости обработки, и соответственно, увеличению производительности процесса обработки.

Также, благодаря тому, что каждый из УВ баков снабжен диэлектрическими прокладками, которые размещены на торцевых частях корпусов УВ баков, а низкопотенциальная часть подводного разрядного электрода жестко соединена со средней частью корпуса УВ бака, создаются оптимальные условия для устойчивого формирования импульсного разряда, (вследствие оптимального соотношения контактирующих с водой площадей положительной (высокопотенциальной) и низкопотенциальной части разрядного электрода, что в целом приводит к практическому исключению разрядов в режиме растекания (т.е. без образования канала пробоя) и, как итог - увеличению производительности обработки и снижению энергоемкости процесса обработки сырья.

Таким образом, указанная совокупность существенных признаков настоящего изобретения позволяет достичь заявленный технический результат, - необходимые для промышленного производства качество продукта, повышение производительности обработки и снижение энергоемкости процесса обработки сырья.

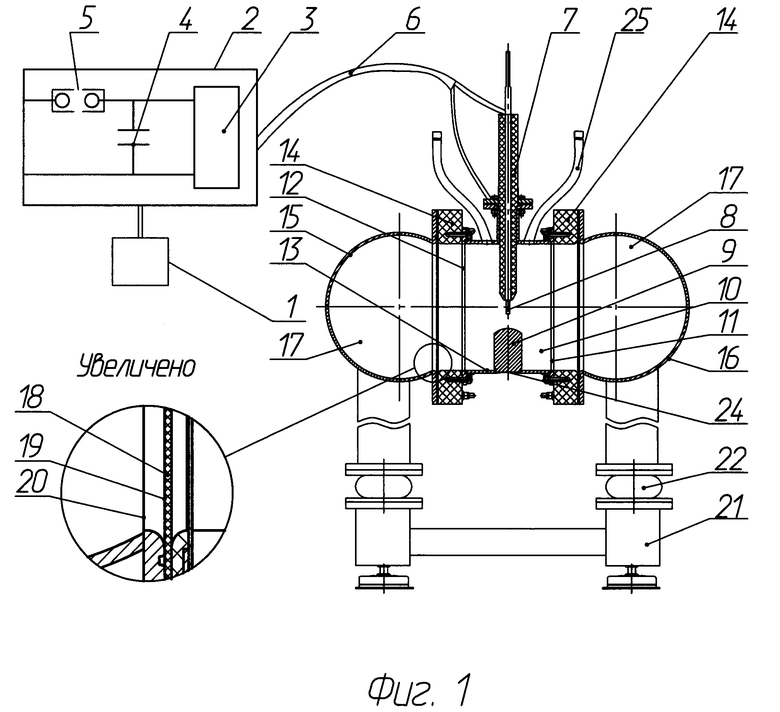

На фиг. 1 показан осевой разрез ударно-волнового бака устройства для ударно-волновой обработки волокнистых материалов,

На фиг. 2 показан вид устройства в плане.

Устройство для ударно-волновой обработки волокнистых материалов имеет (см. фиг. 1) блок 1 управления (например, в виде пульта с персональным компьютером или процессором, не показаны), генератор 2 электроимпульсных разрядов в жидкости, состоящий из источника 3 высоковольтного питания, импульсных конденсаторов 4, управляемого коммутатора 5, кабельной группы 6 и подводного разрядного электрода 7 с высокопотенциальной 8 и низкопотенциальной 9 частью, который упруго закреплен в ударно-волновой камере 10, торцы 11 и 12 цилиндрического корпуса 13 которой присоединены через диэлектрические прокладки 14 к оппозитным трубопроводам 15 и 16, представляющим собой емкости 17 для смеси вода-сырье. В торцевых частях 11 и 12 размещены (основная и дополнительная) эластичные мембраны 18, внешняя поверхность 19 которых через окна 20 трубопроводов 15 и 16 направлена в сторону смеси вода-сырье. Трубопроводы 15 и 16, ударно-волновой баки 10 размещены на несущей раме 21 при помощи пневмоблоков 22, выполненных, например, в виде пневматических цилиндров или пневматических управляемых рессор. Трубопроводы 15 и 16 в горизонтальной плоскости размещены перпендикулярно относительно горизонтальных осей 23 цилиндрических корпусов 13 УВ баков 10, а низкопотенциальные части 9 подводных разрядных электродов 7 расположены в средней (нижней) части 24 цилиндрических корпусов 13. В корпусах 13 выполнены отверстия 25 для залива воды и отвода избыточного давления газов при производстве электроимпульсных разрядов.

Приспособление (см. фиг. 2) 26 для транспортировки волокнистого материала может быть выполнено в различном варианте, например, в виде троса 27 (или цепи, не показана) с закрепленными на нем через промежутки (~300-500 мм) пластинами-толкателями 28. В загрузочной части трубопроводов 15 и 16 установлены блоки 29 для предварительной ультразвуковой обработки смеси вода-сырье.

Эластичная мембрана 18 выполнена из материала с волновым сопротивлением близким к волновому сопротивлению воды, например, из силиконовых или композитных силиконо-арамидных смесей, причем в последних арамидное (параарамидное) волокно выполняет роль каркаса, создающего повышенную прочность, а значит и надежность работы мембраны 18.

В качестве рабочей среды в УВ баке 10 может использоваться как стандартная техническая вода, так и дистиллированная вода, при этом основное требование к рабочей среде в УВ баке - удельная электропроводность должна быть не более 8-10 мкСм/м для устойчивого производства высоковольтного разряда. В трубопроводах 15 и 16 используется любой вид технической воды, поскольку эта вода смешивается с обрабатываемым волокном и нет необходимости доведения ее свойств до условий среды, в которой осуществляется электроимпульсный разряд в жидкости.

Количество УВ баков 10 выбирают в зависимости от требуемой производительности и среднего количества УВ импульсов, необходимого для качественной обработки единичного объема того или иного продукта.

Реализация способа для УВ обработки волокнистых материалов поясняется на примере работы устройства для осуществления способа.

В качестве исходного сырья для УВ обработки по предлагаемому способу используется лубяное волокно (льна, технической конопли и джута), т.е., как правило, сырье, прошедшее росяную мочку и предварительную механическую обработку на трепально-мяльных агрегатах или на декортикаторах, и грубочесальных машинах с обеспечением закостренности сырья в 8-12%.

На начальной стадии процесса УВ обработки в трубном пространстве в воду поступает сырье с гидродинамическим модулем смеси вода-сырье в диапазоне, от 1:5 до 1:20. На входном участке трубопроводов 15 и 16 производят обработку смеси от блоков 29 ультразвуком, как правило, на частотах ~20 кГц производя интенсификацию замачивания волокна, очистку волокна от загрязнений и осуществляя предварительную подготовку к разволокнению. Затем на блоке 1 управления устанавливают необходимые для того или иного вида сырья режимы обработки, обычно, это частота (от 1,0 до 2,5 Гц) подачи и количество (300 до 1200) подаваемых импульсов, при зарядной энергии импульсных конденсаторов 4 от 0,5 до 2,5 кДж.

В процессе обработки смесь вода-сырье продвигается по трубопроводам 15 и 16 посредством пластин-толкателей 28 и обрабатывается от УВ импульсов, проходя перед мембранами 18 в трубопроводах 15 и 16. После этой обработки (с установленными заранее режимами обработки) волокно поступает в обезвоживатель 29 (см. фиг. 2, например, в виде центрифуги или валкового обезвоживателя), в котором влажность волокна приводится к 40-60%, далее в сушилку 30, после чего волокно с влажностью 14-16% поступает в тонкочесальную машину (например, типа ЧМД - КЛ, не показана) и выходит из последней в виде модифицированного (котонизированного) волокна с закостренностью не более 1%.

Использование предлагаемого способа и устройства для ударно-волновой обработки волокнистых материалов на базе совокупности электрофизических и механических методов воздействия позволяет получить модифицированные (котонин и т.п.) волокнистые материалы с необходимыми качественными характеристиками (например, линейной плотностью не более 0,4-0,6 текс для короткого льна и не более 1,5-2.5 текс для технической конопли) при оптимальном уровне производительности, надежности, энергоемкости процесса обработки и качества разволокнения. Полученные волокнистые материалы могут быть использованы не только в высококачественной смесовой пряже и нетканых материалах, но и в качестве составляющей (армирующей) композиционных полимерных материалов и целлюлозной основы в медицинской продукции.

Источники информации, использованные при составлении описания

1. Патент РФ №2 347 619, В02С 19/18, опубл. 27.02.2009.

2. Патент РФ №2 566 259, D01G 21/00, опубл. 20.10.2016.

1. блок управления

2. генератор электроимпульсных разрядов

3. источника высоковольтного питания

4. импульсные конденсаторы

5. управляемого коммутатор

6. кабельная группа

7. подводный разрядный электрод

8. высокопотенциальная часть

9. низкопотенциальная часть

10. ударно-волновая камера

11. торцевая часть корпуса УВ камеры

12. торцевая часть корпуса УВ камеры

13. цилиндрический корпус УВ камеры

14 диэлектрические прокладки

15 трубопровод для смеси

16 трубопровод для смеси

17. емкости для смеси

18. эластичные мембраны

19. внешняя поверхность

20. окна трубопроводов

21. несущая рама

22. пневмоблоки

23. ось цилиндрического корпуса

24. средняя часть цилиндрического корпуса

25. отверстия для залива воды

26. приспособление для транспортировки

27. трос

28. пластины-толкатели

29. блок УЗ обработки

30. блок для обезвоживания

31 сушилка

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УДАРНО-ВОЛНОВОЙ ОБРАБОТКИ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2014 |

|

RU2566259C1 |

| СПОСОБ УДАРНО-ВОЛНОВОЙ ОБРАБОТКИ ВОЛОКНИСТОГО СЫРЬЯ | 2011 |

|

RU2489536C2 |

| СПОСОБ ОБРАБОТКИ ЛУБОВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2008 |

|

RU2371527C1 |

| ГЕНЕРАТОР УДАРНО-ВОЛНОВЫХ ИМПУЛЬСОВ ДЛЯ ДРОБЛЕНИЯ КОНКРЕМЕНТОВ | 1998 |

|

RU2155543C2 |

| Устройство для обеззараживания животноводческих стоков | 2021 |

|

RU2773660C1 |

| СПОСОБ АКТИВНОЙ ЗАЩИТЫ АКВАТОРИИ УДАРНО-ВОЛНОВЫМ ВОЗДЕЙСТВИЕМ НА ПОДВОДНЫЙ ОБЪЕКТ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2585690C1 |

| Подводный разрядник для дробления конкрементов | 1987 |

|

SU1708314A1 |

| ЭЛЕКТРОРАЗРЯДНЫЙ ГЕНЕРАТОР УДАРНО-АКУСТИЧЕСКИХ ВОЛН | 1995 |

|

RU2130292C1 |

| БЛОК ПОДВОДНОГО РАЗРЯДНИКА ДЛЯ ДРОБЛЕНИЯ КОНКРЕМЕНТОВ | 1998 |

|

RU2155542C2 |

| Установка для электроимпульсного прессования порошка | 1990 |

|

SU1799685A1 |

Изобретение относится к текстильной промышленности, а именно к устройствам и способам для первичной обработки волокнистых материалов и может быть использовано в приготовительных цехах прядильных фабрик для подготовки технических волокон льна, конопли, джута. Устройство ударно-волновой обработки волокнистого сырья включает генератор (2) электроимпульсных разрядов в жидкости, несущую раму (21), приспособление для транспортировки волокнистого материала, не менее чем один цилиндрический ударно-волновой бак (10) с подводным разрядным электродом (7) с высокопотенциальной (8) и низкопотенциальной (9) частями, эластичную мембрану (18) на торцевой части цилиндрического корпуса (13) ударно-волнового бака (10), емкость для смеси вода-сырье и блок управления (1). При этом каждый из ударно-волновых баков (10) снабжен дополнительной эластичной мембраной, которая установлена на противоположной торцевой части цилиндрического корпуса ударно-волнового бака (10) оппозитно первой эластичной мембране (18). Емкость для смеси вода-сырье выполнена в виде двух трубопроводов (15) и (16) с окнами (20), которые размещены перпендикулярно относительно осей цилиндрических корпусов ударно-волновых баков и сопряжены с внешней относительно разрядного электрода поверхностью эластичной мембраны. Также предлагается способ ударно-волновой обработки волокнистого сырья. Обеспечивается создание дополнительного потока смеси вода-сырье параллельного и оппозитного первому потоку с ударно-волновым воздействием на оба оппозитных участка потоков одновременно одним и тем же электроимпульсным разрядом, что увеличивает к.п.д. работы при одновременном снижении энергоемкости обработки и повышает производительность и качество обработки сырья. Полученные волокнистые материалы могут быть использованы не только в высококачественной смесовой пряже и нетканых материалах, но и в качестве составляющей (армирующей) композиционных полимерных материалов и целлюлозной основы в медицинской продукции. 2 н. и 3 з.п. ф-лы, 2 ил.

1. Способ ударно-волновой обработки волокнистого сырья, включающий предварительную механическую обработку сырья, помещение сырья в водную среду, создание потока смеси вода-сырье перед заполненной водой ударно-волновым баком с контактирующей с участком потока смеси вода-сырье эластичной мембраной, проведение электроимпульсных разрядов в ударно-волновом баке, ударно-волновую обработку смеси вода-сырье через эластичную мембрану, обезвоживание и осушение сырья для проведения финишной механической обработки, отличающийся тем, что создают дополнительный поток смеси вода-сырье, причем дополнительный поток параллелен и оппозитен первому потоку, при этом ударно-волновое воздействие на оба оппозитных участка потоков производят одновременно одним и тем же электроимпульсным разрядом.

2. Способ по п. 1, отличающийся тем, что ударно-волновое воздействие на оба потока оказывают в направлении, близком к горизонтальному, причем направления ударно-волнового воздействия на потоки - противоположны относительно друг друга.

3. Устройство ударно-волновой обработки волокнистого сырья, включающее генератор электроимпульсных разрядов в жидкости, несущую раму, приспособление для транспортировки волокнистого материала, не менее чем один цилиндрический ударно-волновой бак с подводным разрядным электродом с высокопотенциальной и низкопотенциальной частями, эластичную мембрану на торцевой части цилиндрического корпуса ударно-волнового бака, емкость для смеси вода-сырье и блок управления, отличающееся тем, что каждый из ударно-волновых баков снабжен дополнительной эластичной мембраной, которая установлена на противоположной торцевой части цилиндрического корпуса ударно-волнового бака оппозитно первой эластичной мембране, причем емкость для смеси вода-сырье выполнена в виде двух трубопроводов с окнами, которые сопряжены с внешней относительно разрядного электрода поверхностью эластичной мембраны.

4. Устройство по п. 3, отличающееся тем, что трубопроводы размещены перпендикулярно относительно осей цилиндрических корпусов ударно-волновых баков.

5. Устройство по п. 3, отличающееся тем, что каждый из ударно-волновых баков снабжен диэлектрическими прокладками, которые размещены на торцевых частях корпусов ударно-волновых баков, при этом низкопотенциальная часть подводного разрядного электрода жестко соединена со средней частью корпуса ударно-волнового бака.

| УСТРОЙСТВО ДЛЯ УДАРНО-ВОЛНОВОЙ ОБРАБОТКИ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2014 |

|

RU2566259C1 |

| EA 201100040 A1, 30.06.2011 | |||

| Автомобиль-сани, движущиеся на полозьях посредством устанавливающихся по высоте колес с шинами | 1924 |

|

SU2017A1 |

| DE 60324335 D1, 04.12.2008. | |||

Авторы

Даты

2020-06-25—Публикация

2019-05-30—Подача