Предлагаемое изобретение относится к одноразовой посуде и упаковочным материалам, полностью разлагающимся в естественных условиях, не нанося вреда окружающей среде и способу ее производства. Конкретнее, изобретение относится к одноразовой посуде, не содержащей в своем составе синтетических полимеров устойчивых к агрессивным средам, таким образом, обуславливая способность изделия подвергаться биоразложению в условиях окружающей среды при компостировании.

Известные способы получения композиционной биоразлагаемой формованной посуды из растительного сырья, которые применяются на промышленных предприятиях подразумевают использование пшеничной соломы, отрубей, композиций из остатков сбора урожая, композиционных смесей из растительного сырья в составе которых находится синтетический полимер. Такие способы позволяют получить изделия ограниченной применимости, с низкими эксплуатационными характеристиками, низкой способностью к биоразложению за счет присутствия в составе синтетических компонентов.

Известен способ получения саморазлагающейся одноразовой посуды и способа ее производства (патент на изобретение 2309652, «Саморазлагающаяся одноразовая посуда и способ ее производства», МПК A47G 19/03, B65D 65/46, C08L 97/02, опубл. 10.11.2007). Данный способ получения одноразовой посуды включает тонкое измельчение и перемешивание остатков урожая, кукурузной муки, коры шелковицы бумажной, мха, смеси муки из зерна зерновых культур при установленным масс. % соотношении компонентов. Формование смеси в изделия заданной формы и размера осуществляется при температуре 140-150°С, с использованием 500-тонного гидравлического пресса.

Недостатком данного способа является трудоемкость технологического процесса изготовления изделия, подбор сырьевых компонентов, трудность поддержания связующей способности при соотношении компонентов, незначительные отклонения от установленных требований отрицательно сказываются на деформационно-механических показателях, повышается срок биоразложения.

Известен способ получения биоразлагаемых формованных изделий, в частности посуды и упаковки (патент на изобретение ЕР 027907 В1, МПК D21J 1/00, D21J 3/00, опубл. 29.09.2017). Данный способ получения биоразлагаемых формованных изделий подразумевает использование давления водяного пара внутри составной формы для смешивание сыпучих составляющих с размером гранул от 0,01 до 2,80 мм в количестве 95-100 мас. %, содержащих более 14 мас. % воды. Помещение подготовленной смеси в специальную форму, закрытие формы и последующее одновременное воздействие на смесь температуры 120°С или выше и давления от 1 до 10 МПа.

Недостатком данного способа является трудность контроля технологического процесса, в частности, интенсивности потока водяного пара и температуры, а отклонение данных параметров приводит к разрыву формованных изделий.

Технической задачей предлагаемого изобретения является разработка способа производства композиционной биоразлагаемой формованной посуды из порошковой композиции, состоящей из измельченного зернового шрота и биоразлагаемой композиционной пленки, обладающей достаточными прочностными характеристиками, способностью к биоразложению при заданных условиях без нанесения ущерба окружающей среде.

Техническая задача решается за счет того, что способ производства биоразлагаемой посуды из смеси компонентов, путем формования указанной смеси в пресс-форме при нагреве и под давлением, характеризуется тем, что, согласно изобретения, для смеси используют порошкообразную композицию зернового шрота с размером частиц от 0,2 до 3,00 мм в количестве (95-98) мас. %, имеющую влажность не более 9%, и измельченную биоразлагаемую пленку в количестве (2-5)мас. %, последняя состоит из следующих компонентов, масс. %: картофельный крахмал - (4,2-5,0), альгинат натрия - (0,1-0,8), глицерин - (5,0-20,0), дистиллированная вода - остальное; для получения пленки указанные компоненты тщательно перемешивают, обрабатывают ультазвуком, нагревают на водяной бане до температуры (80-90)°С, охлаждают до температуры 50°С, производят формовку пленки методом полива на стеклянную поверхность и высушивают ее при температуре (20-25)°С, затем полученную пленку измельчают до размера частиц 0,01 до 3,20 мм; порошкообразную композицию из зернового шрота и био-разлагаемой пленки разравнивают в нижней части металлической пресс-формы, состоящей из двух частей, путем вибрации в течение (0,2-0,5) мин, затем пресс-форму накрывают ее верхней частью, создают с помощью соединения с прессом давление (20-60) тонн, при температуре (120-160)°С, затем пресс-форму приоткрывают, снижают давление до атмосферного и извлекают готовую посуду.

Предлагаемый способ включает помещение заданного количества указанной исходной порошковой композиции (смеси) в нижнюю часть, состоящей из двух частей, металлической пресс-формы для изготовления посуды, разравнивание ее при помощи вибрации в течении 0,2-0,5 мин. в нижней части данной пресс-формы. Затем нижнюю часть формы накрывают верхней с образованием зазора между краями формы 0,3-0,5 мм, нагревают до температуры 120-160°С и с помощью гидравлического пресса прилагают давление 20-60 тонн, затем давление сбрасывают. Форму открывают и извлекают готовую посуду.

Для получения биоразлагаемой посуды используют смесь, включаю порошкообразные композиции, состоящие - из зернового шрота с размером частиц от 0,2 до 3,00 мм в количестве 95-98 мас. %, влажностью не более 9% и измельченную биоразлагаемую композиционную пленку, в количестве не более 2-5 мас. %, состоящую из компонентов смеси, масс. %: картофельный крахмал - (4,2-5,0), альгинат натрия - (0,1-0,8), глицерин - (5,0-20,0), дистиллированная вода - остальное; с последующим измельчением высушенной пленки до размера частиц 0,01 до 3,20 мм.

Использование смеси в данном процентном соотношении (зерновой шрот в количестве 95-98 мас. % и измельченная биоразлагаемая композиционная пленка 2-5 мас. %), позволяет получить тарелки диаметром 10-30 см с хорошо сформированными приподнятыми краями. Образцы посуды имеют ровную, плотную, ударопрочную, слегка шероховатую поверхность, не меняющую свои свойства при контакте с пищевыми продуктами.

Существенным отличительным признаком заявленного изобретения является то, что для производства биоразлагаемой посуды используется смесь компонентов, которая состоит из отходов пищевого производства (зерновой шрот) с размером частиц от 0,02 до 3,00 мм в количестве 95 - 98 мас. %, влажностью не более 9% и измельченной биоразлагаемой композиционной пленки, в количестве не более 2-5 мас. %, т.е. в целом исходная смесь не содержит синтетических материалов.

Для получения биоразлагаемой композиционной пленки, сначала осуществляют перемешивание с помощью механической мешалки при скорости 120 об/мин в течение 5 минут растворенной в дистиллированной воде смеси крахмала и альгината натрия, взятых в соотношении 5:1, по окончании процесса перемешивания добавляют 1-5 частей глицерина. Полученную суспензию обрабатывают ультразвуковым воздействием (УЗВ) на приборе «Волна» модель УЗТА-0,63/22-ОМ, при частоте 22±1,65 кГц и мощностью воздействия 630 Вт в течении 5 минут в охлаждающей системе при температуре (28±4)°С. Полученный после воздействия УЗВ раствор нагревают на водяной бане при перемешивании и температуре (80-90)°С и проводят охлаждение раствора до температуры 50°С. Пленки формуют, используя метод полива на стеклянную поверхность с последующем распределением раствора по поверхности, высушивают при температуре (20-25)°С. В качестве охлаждающей системы используют ледяную баню, куда помещают емкость с обрабатываемым раствором, при этом температуру (28±4)°С контролируют термометром, помещенным в обрабатываемую жидкость.

Зерновой шрот представляет собой продукты шелушения злаковых культур, содержащие плодовые и семенные оболочки, а также алейроновый слой, образующиеся в качестве побочного сырья при получении муки, крупы и других видов пищевых продуктов.

Биоразлагаемый композиционный материал (пленка) на основе растительных биополимеров получают при следующем соотношении компонентов, мас. %:

картофельный крахмал 4,2-5,0

альгинат натрия 0,1-0,8

глицерин 5,0-20,0

дистиллированная вода - остальное.

Крахмал - это смесь полисахаридов (амилозы и амилопектина), мономером которого является альфа-глюкоза. Крахмал синтезируется разными частями растений в хлоропластах и колеблется в разном соотношении. К источникам крахмала относится картофель - 24%, рис - 75%, кукуруза - 70%, пшеница - 64% крахмала. Картофельный крахмал является одним из самых распространенных полисахаридов применяемого в качестве стабилизатора и загустителя в пищевом производстве. Картофельный крахмал имеет высокую степень набухания и низкую температуру желатинизации. Физико-механические свойства пленок на основе картофельного крахмала зависят от соотношения кристаллической и аморфной форм [3].

Глицерин (1,2,3-пропантриол) отвечает за пластичность и гибкость пленок. При его недостатке пленки не растягиваются, при сгибании легко ломаются. При избытке глицерина пленки плохо отделяются от поверхности, становятся липкими, вязкими.

Для повышения качества пленок на основе картофельного крахмала дополнительно вносят пленкообразующие вещества (альгинат натрия). Альгинат натрия представляет собой водорастворимую соль альгиновой кислоты, содержащийся во всех видах бурых водорослей. Он обладает повышенными пленкообразующими свойствами из-за его уникальных коллоидных свойств, которые включают стабилизацию эмульсий, образование суспензий и гелеобразования тем самым находит широкое применение в пищевой промышленности [2, 4].

Гранулометрический состав зернового шрота (таблица 1) должен иметь с размер частиц от 0,2 до 3,00 мм, что обеспечивает максимальное сцепление материала. Для измельчения используют мельницу ЛЗМ-1М. При присутствии более крупных частиц поверхность посуды теряет однородность, приобретает повышенную шероховатость, выделяются отдельные расслоившиеся участки. Присутствие только мелкого размера частиц ведет к потере прочностных характеристик и ударопрочности посуды при падении.

Влажность зернового шрота должна составлять не более 9%, предпочтительным является максимальное уменьшение влажности, но для этого, как правило, необходимо дополнительное оборудование и энергозатраты, что не рентабельно с точки зрения экономической эффективности разработки. Использование зернового шрота влажность более 9% приводит к получению не ровной поверхности изделий за счет резкого перехода влаги, содержащейся в сырье, в парообразное состояние во время прессования изделий при повышенной температуре и давлении.

Использование температуры нагрева смеси в пресс-форме перед прессованием в пределах (120-160)°С обусловлено тем, что меньшие значения (меньше 120°С) не позволяют расплавиться измельченной биоразлагаемой композиционной пленке, используемой в составе смеси, что резко снижает прочностные характеристики изделий. Тогда как температура выше 160°С приводит к подгоранию поверхности формуемых изделий.

Условия получения биоразлагаемого композиционного материала обусловлены следующими факторами:

Использование данных режимов перемешивания смеси крахмала и альгината натрия (120 об/мин в течение 5 минут) позволяет получить максимально однородную структуру суспензии, а в дальнейшем и пленки. Меньшая интенсивность и длительность воздействия приводит к образованию уплотненных сгустков, не однородной структуры пленки, снижает ее эластичность и прочностные характеристики. Большая интенсивность и длительность воздействия нецелесообразна с экономической точки зрения.

Также существенным является обработка раствора ультразвуковым воздействием (УЗВ) мощностью 630 Вт, при частоте (22±1,65) кГц в течение 5 мин в охлаждающей системе при температуре (28±4°С). Известно, что кавитационная дезинтеграция пищевых сред обусловлена величиной давления, достигаемого на поверхности пузырьков, когда они сжимаются до минимального по отношению к состоянию покоя объема (коллапс). За счет ультразвуковой обработки происходят структурные изменения в матриксе композита. УЗВ способствует получению однородных суспензий пленочного раствора, ускоряет процессы сшивания компонентов [1, 5].

Используемая мощность воздействия (630 Вт) обусловлена максимальными техническими характеристиками прибора, а длительность воздействия (5 минут в охлаждающей системе (28±4)°С) позволяет получить наименьшую вязкость растворов (142,8±25) мПа*с и сформовать методом полива тонкие, однородные по составу, эластичную пленки, хорошо измельчающуюся до заданного гранулометрического состава.

Заданный диапазон температуры нагрева ((80-90)°С) и его длительность (не более 5 минут) обусловлена подбором оптимальных параметров для проведения технологической операции - кристаллизации крахмала (прохождения процесса гелеобразования), при меньшем температурном и временном воздействии не происходит процесса гелеобразования, а при большем воздействии - наблюдается излишнее разжижение системы, что снижает прочностные характеристики пленок.

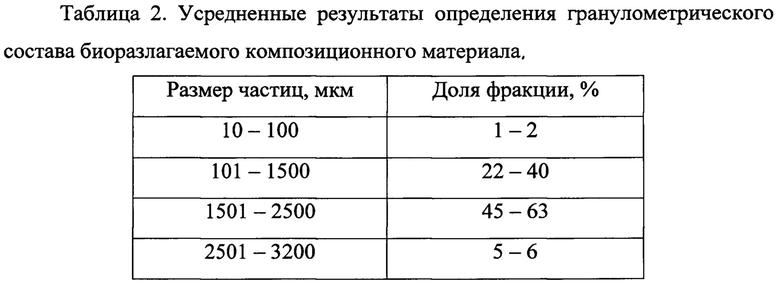

Гранулометрический состав биоразлагаемого композиционного материала (таблица 2) до размера частиц 0,01-3,20 мм (при использовании мельницы ЛЗМ-1М) необходим для равномерного его распределения в составе композиции смеси, присутствие большего размера частиц значительно затрудняет данный процесс, а измельчение его до минимальных характеристик не целесообразно с экономической точки зрения и приводит к значительным потерям при механическом перемешивании смеси в результате оседания на стенках емкости.

Пример.

Смесь зернового шрота с размером частиц от 0,2 до 3,00 мм и влажностью не более 9% в количестве 95-98 мас. % и измельченную биоразлагаемую композиционную пленку на основе природных биополимеров с размером частиц 0,01 до 3,20 мм в количестве 2-5 мас. % тщательно перемешивают до получения однородной композиции. Затем смесь помещают в нижнюю часть металлической пресс-формы, разравнивают смесь вибрацией и формуют после закрытия верхней частью металлической формы с образованием зазора между краями формы 0,3-0,5 мм, соединенной с гидравлическим прессом, давлением 20-60 тонн, при температуре 120-160°С. После чего сбрасывают давление, форму открывают и извлекают сформованную посуду.

Использовались следующие соотношения компонентов для получения биоразлагаемой посуды:

Образец 1 - смесь зернового шрота: измельченной биоразлагаемой композиционной пленки в соотношении 98:2.

Образец 2 - смесь зернового шрота: измельченной биоразлагаемой композиционной пленки в соотношении 97:3.

Образец 3 - смесь зернового шрота: измельченной биоразлагаемой композиционной пленки в соотношении 96:4,

Образец 4 - смесь зернового шрота: измельченной биоразлагаемой композиционной пленки в соотношении 95:5.

На основании результатов, представленных в таблице 3, можно сделать вывод, что полученные биоразлагаемой посуды имеют хорошие показатели жесткости, причем с внесением большего количества измельченной биоразлагаемой композиционной пленки данная характеристика увеличивается. Но при соотношении зернового шрота: измельченной биоразлагаемой композиционной пленки 95:5 наблюдается появление выраженных дефектов поверхности (ребристость, вспучивание отдельных поверхностей и д.р.), на основании данного факта оптимальными образцами выбраны 3 и 4.

Посуда способна полностью распадаться на отдельные структурные элементы. Указанный материал для изготовления посуды может служить материалом для развития компоста. При определении степени развития плесневых грибов на материале, было установлено, что он содержит достаточное количество питательных веществ, благоприятствующих развитию грибов.

Кроме того, в составе предлагаемой посуды отсутствуют синтетические материалы и можно сделать вывод о способности изготовленной по предлагаемому способу посуды к самостоятельному биоразложению под воздействием природных факторов.

Список использованной литературы

1. Беззубов, А.Д. Ультразвук и его применение в пищевой промышленности/ А.Д. Беззубов, Е.И. Гарлинская, В.М. Фридман. - Москва: Издательство: Пищевая промышленность, 1964. - 196 с.

2. Закирова, А.Ш. Влияние ферментативной обработки крахмала картофельного на физико-механические свойства биопленок/ А.Ш. Закирова, Т.Н. Манахова, А.В. Канарский, З.А. Канарская// Вестник Казанского Технологического Университета. - 2013. - Т. 16. - №6. - С. 117-120.

3. Крутько, Э.Т. Технология биоразлагаемых полимерных материалов/ Э.Т. Крутько, Н.Р. Прокопчук, А.И. Глоба. - Минск: Издательство: БГТУ, 2014. - 105 с.

4. Borcharda, W. Phase diagram of the system sodium alginate/water: A model for biofilms / W. Borcharda, A. Kenninga, A. Kappa, C. Mayerb // International Journal of Biological Macromolecules - 2005. - V. 35. - №5. - P. 247-256.

5. Usachev Ivan. Usage of thermoplastic starch and ultrasound in development of biodegradable polymer film/ Ivan Usachev, Alexander Papahin, Valentina Kolpakova, Nikolay Lukin, Vladimir Ananiev// Proceedings of the International Multidisciplinary Scientific Ge-oConference SGEM. - 2018. - V. 18. - P. 1019-1025.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полисахаридного композиционного материала на основе ультразвукового воздействия | 2021 |

|

RU2784190C1 |

| Способ изготовления биоразлагаемых форм и применение способа для утилизации отходов пивного производства | 2022 |

|

RU2802471C1 |

| Биоразлагаемый материал для изготовления съедобной посуды и упаковки на основе отрубей зерновых культур и способы его получения | 2021 |

|

RU2767348C1 |

| Способ получения биоразлагаемого композиционного материала на основе растительных биополимеров (варианты) | 2019 |

|

RU2731695C1 |

| Композиционный материал с ускоренным биоразложением и повышенной термостабильностью | 2023 |

|

RU2826497C1 |

| Биоразлагаемый термопластичный полимерный композит с антибактериальными свойствами | 2023 |

|

RU2831566C1 |

| БИОРАЗЛАГАЕМАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ИЗ ВТОРИЧНОГО КРАХМАЛСОДЕРЖАЩЕГО СЫРЬЯ | 2017 |

|

RU2651034C1 |

| БИОЛОГИЧЕСКИ РАЗРУШАЕМАЯ ТЕРМОПЛАСТИЧНАЯ КОМПОЗИЦИЯ С ИСПОЛЬЗОВАНИЕМ ПРИРОДНОГО НАПОЛНИТЕЛЯ | 2009 |

|

RU2418014C1 |

| Способ производства биоразлагаемой тары на основе волокнистого полуфабриката и биомодифицированного глютена | 2021 |

|

RU2770926C1 |

| Полимерный композиционный материал, содержащий стимуляторы биоразложения, для производства маканых изделий | 2023 |

|

RU2813722C1 |

Изобретение относится к одноразовой посуде и упаковочным материалам, полностью разлагающимся в естественных условиях, не нанося вреда окружающей среде и способу ее производства. Способ производства биоразлагаемой посуды из смеси компонентов, путем формования указанной смеси в пресс-форме при нагреве и под давлением, характеризующийся тем, что для смеси используют порошкообразную композицию зернового шрота с размером частиц от 0,2 до 3,00 мм в количестве (95-98) мас.%, имеющую влажность не более 9%, и измельченную биоразлагаемую пленку в количестве (2-5) мас.%, последняя состоит из следующих компонентов, мас.%: картофельный крахмал - (4,2-5,0), альгинат натрия - (0,1-0,8), глицерин - (5,0-20,0), дистиллированная вода - остальное; для получения пленки указанные компоненты тщательно перемешивают, обрабатывают ультразвуком, нагревают на водяной бане до температуры (80-90)°С, охлаждают до температуры 50°С, производят формовку пленки методом полива на стеклянную поверхность и высушивают ее при температуре (20-25)°С, затем полученную пленку измельчают до размера частиц 0,01 до 3,20 мм; порошкообразную композицию из зернового шрота и биоразлагаемой пленки разравнивают в нижней части металлической пресс-формы, состоящей из двух частей, путем вибрации в течение (0,2-0,5) мин, затем пресс-форму накрывают ее верхней частью, создают с помощью соединения с прессом давление (20-60) тонн, при температуре (120-160)°С, затем пресс-форму приоткрывают, снижают давление до атмосферного и извлекают готовую посуду. Технический результат заключается в разработке способа производства биоразлагаемой формованной посуды, обладающей достаточными прочностными характеристиками, способностью к биоразложению при заданных условия без нанесения ущерба окружающей среде. 3 табл.

Способ производства биоразлагаемой посуды из смеси компонентов путем формования указанной смеси в пресс-форме при нагреве и под давлением, причем для смеси используют порошкообразную композицию зернового шрота с размером частиц от 0,2 до 3,00 мм в количестве (95-98) мас.%, имеющую влажность не более 9%, и измельченную биоразлагаемую пленку в количестве (2-5) мас.%, последняя состоит из следующих компонентов, мас.%: картофельный крахмал - (4,2-5,0), альгинат натрия - (0,1-0,8), глицерин - (5,0-20,0), дистиллированная вода - остальное; для получения пленки указанные компоненты тщательно перемешивают, обрабатывают ультразвуком, нагревают на водяной бане до температуры (80-90)°С, охлаждают до температуры 50°С, производят формовку пленки методом полива на стеклянную поверхность и высушивают ее при температуре (20-25)°С, затем полученную пленку измельчают до размера частиц 0,01 до 3,20 мм; порошкообразную композицию из зернового шрота и биоразлагаемой пленки разравнивают в нижней части металлической пресс-формы, состоящей из двух частей, путем вибрации в течение (0,2-0,5) мин, затем пресс-форму накрывают ее верхней частью, создают с помощью соединения с прессом давление (20-60) тонн, при температуре (120-160)°С, затем пресс-форму приоткрывают, снижают давление до атмосферного и извлекают готовую посуду.

| ТОРСИОННОЕ УСТРОЙСТВО | 0 |

|

SU184926A1 |

| ГОМОГЕННАЯ БИОРАЗЛАГАЕМАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ФОРМОВАННЫХ ИЗДЕЛИЙ, СПОСОБ ПОЛУЧЕНИЯ | 2010 |

|

RU2542558C2 |

| Автоматический пневмосепаратор металла | 1982 |

|

SU1061840A1 |

| WO 2018090087 A1, 24.05.2018. | |||

Авторы

Даты

2020-06-29—Публикация

2019-12-30—Подача