Изобретение относится к области машиностроения, в частности двигателестроения, а именно к конструкции цилиндро-поршневой группы поршневых двигателей и может использоваться как при проектировании новых моделей двигателей, так и усовершенствовании существующих.

Наиболее близким, к заявленному техническому решению, прототипом, является цилиндро-поршневая группа [1], содержащая поршень с компрессионными кольцами и цилиндр, на рабочей поверхности которого выполнены канавки в виде замкнутых колец, заполненных цветным металлом.

Недостатком [1] является невозможность снижения давления газов в зазорах лабиринтов уплотнений компрессионных колец, и как следствие, невозможность воздействовать на интенсивность износа деталей цилиндро-поршневой группы и потери мощности двигателя на преодоление сил трения.

Целью заявляемого изобретения является повышение надежности работы цилиндро-поршневой группы поршневых двигателей и снижение механических потерь энергии.

Цель достигается тем, что в предлагаемой конструкции цилиндро-поршневой группы поршневых двигателей, снижение давления в зазорах лабиринта уплотнений компрессионных поршневых колец производится путем установки дополнительного дроссельного кольца, расположенного между днищем поршня и верхним компрессионным поршневым кольцом с радиальными зазорами между цилиндром и поршнем. Таким образом, технический результат достигается цилиндро-поршневой группой поршневых двигателей, состоящей из цилиндра, поршня и поршневых колец, при этом между верхним поршневым компрессионным кольцом и днищем поршня установлено дроссельное кольцо из жаропрочного сплава с радиальными зазорами между цилиндром и поршнем, сумма которых меньше радиального зазора между верхним поршневым компрессионным кольцом и поршнем.

Надежность большинства современных поршневых двигателей ограничивается износом деталей цилиндро-поршневой группы. Работоспособность этого узла лимитируется сроком службы верхнего компрессионного поршневого кольца, поршня и цилиндра, причем верхнее компрессионное поршневое кольцо изнашивается в 2-3 раза быстрее, чем поршень и цилиндр.

Причина недостаточной износостойкости верхних компрессионных колец и сопрягаемых с ними деталей, заключается не только в триботехнических свойствах пар трения, но и в уровне механических нагрузок от давления рабочих газов, в условиях недостаточной смазки.

Высокая интенсивность изнашивания деталей цилиндро-поршневой группы, вследствие высоких давлений рабочих газов в зазорах лабиринта уплотнений с поршнем, не позволяет создать равнопрочный и равноизносостойкий двигатель, который мог бы работать надежно до капитального ремонта без замены цилиндро-поршневой группы.

Создание равнопрочного двигателя с равноизнашиваемыми деталями представляет собой сложную и пока еще не решенную проблему.

Для создания равноизносостойких пар трения цилиндро-поршневой группы, снижения интенсивности изнашивания верхнего компрессионного поршневого кольца, цилиндра и поршня необходимо снизить механические нагрузки, действующие в сопряжениях этих деталей.

Максимальное давление компрессионных колец в рабочем такте на цилиндр и нижнюю плоскость кольцевой канавки поршня создается тремя основными силами:

- силами упругости колец;

- радиальными силами давления рабочих газов в зазорах лабиринта уплотнения поршня (заколечное давление)

- осевыми силами давления рабочих газов в торцевом зазоре между кольцами и верхними плоскостями канавок поршней.

Радиальное давление компрессионных колец на стенку цилиндра от сил упругости колец в современных автотракторных двигателях выбирается в пределах 0,15-0.4 МПа (1,5-4 кгс/см2) из условия обеспечения уплотнения надпоршневого пространство во всех тактах рабочего цикла.

Максимальное радиальное «заколечное» давление рабочих газов в верхнем компрессионном поршневом кольце в процессе расширения достигается 0,75 Pz,

где Pz - максимальное давление в надпоршневом пространстве (камере сгорания) рабочего такта.

При больших оборотах двигателя радиальное давление в зазорах между верхним компрессионным поршневым кольцом и поршнем сохраняется примерно постоянным на протяжении всего процесса расширения рабочего газа и полностью передается на стенки цилиндра. Это давление в современных дизельных двигателях достигает 10-11 МПа (100-110 кгс/см2), что в 20-25 раз больше радиального давления от сил упругости кольца.

Максимальное осевое давление рабочих газов над верхнем компрессионным поршневом кольце равно их давлению в цилиндре и верхней мертвой точке (ВМТ) у дизельных двигателей достигает 12-14 МПа (120-140 кгс/см2).

Осевое давление газов над верхним компрессионным поршневым кольцом, в результате перекладки поршня в ВМТ и силы трения в сопряжении верхнее компрессионное поршневое кольцо - торцевая поверхность канавки поршня, передается на половину поверхности сопряжения кольцо - цилиндр, что приводит к износу цилиндра и кольца в направлении перекладки поршня (овализация цилиндра).

Основным фактором, определяющим интенсивность изнашивания цилиндро-поршневой группы, является высокое давление рабочих газов в зазорах лабиринта уплотнения между верхним компрессионным кольцом и поршнем.

Анализ известных технических решений в данной области техники показал, что предложенная цилиндро-поршневая группа поршневых двигателей имеет отличительные признаки, которые отсутствуют в прототипе. В совокупности, перечисленные отличительные существенные признаки позволяют получить новый технический результат: повысить надежность двигателей и уменьшить механические потери мощности на преодоление сил трения.

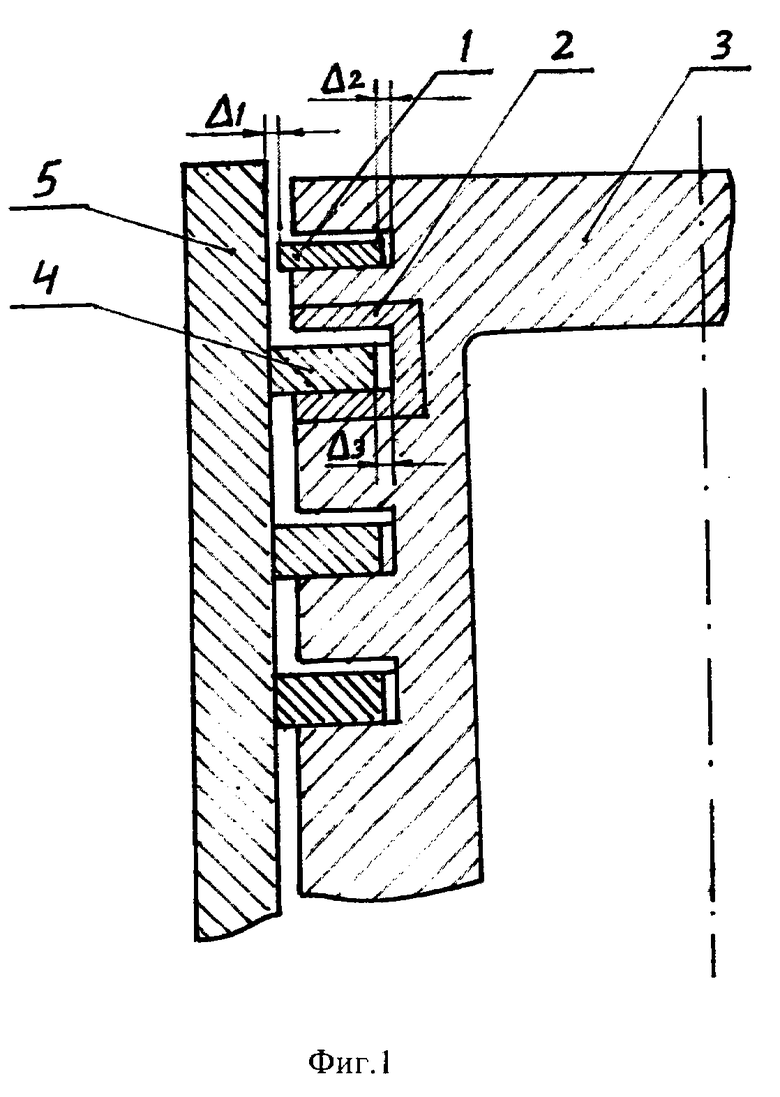

На Фиг. 1 представлена предлагаемая конструкция цилиндро-поршневой группы,

где:

1 - дроссельное кольцо,

2 - вставка,

3 - поршень,

4- верхнее компрессионное поршневое кольцо,

5 - цилиндр,

Δ1 - радиальный зазор между кольцом и цилиндром,

Δ2 - радиальный зазор между кольцом и поршнем,

Δ3 - радиальный зазор между верхним компрессионным поршневым кольцом и стенкой канавки.

Предлагаемая цилиндро-поршневая группа поршневых двигателей содержит дроссельное кольцо 1 из жаропрочного сплава, которое устанавливается в дополнительную канавку поршня 3 с радиальным зазором Δ1 - между кольцом и цилиндром 5 и радиальным зазором Δ2 - между кольцом и поршнем. Поршень может быть выполнен как со вставкой 2 так и без вставки.

Наружный диаметр дроссельного кольца меньше диаметра цилиндра на 2 Δ1, а внутренний диаметр больше диаметра канавки поршня под дроссельное кольцо на 2 Δ2. Размеры наружного и внутреннего диаметров дроссельного кольца выбираются из условия, что сумма зазоров Δ1 и Δ2 меньше радиального зазора Δ3 между верхним компрессионным поршневым кольцом 4 и стенкой канавки:

Δ1+Δ2<Δ3

Перетекание газов через зазоры Δ1 и Δ2 дроссельного кольца в зазор верхнего компрессионного поршневого кольца сопровождается их дросселированием и снижением давления в зазорах верхнего компрессионного поршневого кольца. Снижение давления газов в зазорах верхнего компрессионного поршневого кольца происходит под влиянием двух факторов: дросселирования и меньшей площади проходного сечения суммы зазоров Δ1 и Δ2 по сравнению с зазором Δ3. Изменением суммы зазоров Δ1 и Δ2 можно получить необходимое давление в зазорах верхнего компрессионного поршневого кольца и других компрессионных колец.

Предлагаемая конструкция цилиндро-поршневой группы позволяет снизить давление рабочих газов в лабиринтах уплотнений компрессионных колец до необходимых значений, уменьшить тепловую нагрузку на эти кольца и интенсивность износа цилиндров, поршней и колец.

Ограничение давления в сопряжениях компрессионных колец между цилиндром и поршнем позволяет существенно снизить механические потери энергии двигателя. По оценочным расчетам механический коэффициент полезного действия двигателя может быть повышен на 3-4%.

Предлагаемая конструкция цилиндро-поршневой группы позволяет уменьшить количество компрессионных колец как у быстроходных так и у тихоходных двигателей. У быстроходных двигателей количество компрессионных колец может быть уменьшено до одного, при надежном уплотнении надпоршневого пространства.

Ограничение давления газов в зазорах между верхним компрессионным поршневым кольцом и поршнем является эффективным средством снижения интенсивности изнашивания поршневых колец, цилиндра и поршня.

Таким образом, полностью решена техническая задача по повышению надежности цилиндро - поршневой группы поршневых двигателей и снижению механических потерь энергии.

Предложенная цилиндро-поршневая группа поршневых двигателей соответствует условию промышленной применимости и может использоваться как при проектировании новых моделей поршневых двигателей, так и усовершенствовании существующих.

Использованные источники

1. Патент РФ №2440503, МПК F02F 1/18. Приоритет от 10.01.2010. Опубликовано 20.07.2011. Описание патента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Газоуплотнение цилиндропоршневой группы двигателя внутреннего сгорания | 2020 |

|

RU2750742C1 |

| ПОРШНЕВОЕ КОЛЬЦО ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2005 |

|

RU2307256C2 |

| ПОРШНЕВОЕ УПЛОТНЕНИЕ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2022146C1 |

| ПОРШНЕВОЕ КОЛЬЦО С ВСПОМОГАТЕЛЬНОЙ РАДИАЛЬНОЙ УПРУГОСТЬЮ | 2009 |

|

RU2399819C1 |

| ПОРШЕНЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2121591C1 |

| ГАЗОУПЛОТНЕНИЕ ЦИЛИНДРОПОРШНЕВОЙ ГРУППЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2011 |

|

RU2486360C2 |

| ПОРШНЕВАЯ МАШИНА (ВАРИАНТЫ) | 2009 |

|

RU2431755C2 |

| ПОРШЕНЬ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2007602C1 |

| ПОРШНЕВОЕ УПЛОТНЕНИЕ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2006 |

|

RU2341671C2 |

| КОМПОЗИТНЫЙ ПОРШЕНЬ С АНТИФРИКЦИОННЫМ ПОКРЫТИЕМ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2002 |

|

RU2235216C1 |

Изобретение относится к машиностроению, в частности к двигателестроению. Цилиндро-поршневая группа поршневых двигателей состоит из цилиндра, поршня и поршневых колец. Между верхним поршневым компрессионным кольцом и днищем поршня установлено дроссельное кольцо из жаропрочного сплава с радиальными зазорами между цилиндром и поршнем, сумма которых меньше радиального зазора между верхним поршневым компрессионным кольцом и поршнем. Технический результат заключается в уменьшении тепловой нагрузки на компрессионные кольца и интенсивности износа цилиндров, поршней и колец. 1 ил.

Цилиндро-поршневая группа поршневых двигателей, состоящая из цилиндра, поршня и поршневых колец, отличающаяся тем, что между верхним поршневым компрессионным кольцом и днищем поршня установлено дроссельное кольцо из жаропрочного сплава с радиальными зазорами между цилиндром и поршнем, сумма которых меньше радиального зазора между верхним поршневым компрессионным кольцом и поршнем.

| ПОРШНЕВОЕ УПЛОТНЕНИЕ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2022146C1 |

| ПОРШНЕВОЕ УПЛОТНЕНИЕ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2005 |

|

RU2282739C1 |

| ПОРШНЕВОЕ УПЛОТНЕНИЕ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2386840C2 |

| US 1986480 A1, 01.01.1935. | |||

Авторы

Даты

2020-06-30—Публикация

2019-12-04—Подача