Изобретение относится к области металлургии, а именно к плазменно-электролитной обработке, в частности - к составу электролита для плазменного химико-термического модифицирования металлов и сплавов, и может использоваться для повышения износостойкости поверхности, улучшения эффективности плазменно-электролитной обработке и расширения сферы использования плазменно-электролитной обработки материалов в различных отраслях машиностроения, приборостроения и производства изделий потребительского назначения.

Метод электролитно-плазменной обработки основан на плазменных и электрохимических процессах, возникающих в парогазовой оболочке вблизи поверхности погруженного в раствор металлического электрода под действием электрического напряжения.

Процесс электролитно-плазменной обработки возникает, когда обрабатываемое изделие является анодом (или катодом), а под воздействием напряжения происходит вскипание электролита вблизи поверхности обрабатываемого изделия с образованием парогазовой оболочки, состоящей из паров воды, и ионов, входящих в состав электролита.

Электрический ток, проходя через парогазовую оболочку, приводит к плазмообразованию по механизму газового разряда, а под воздействием активных ионов происходит управляемая модификация поверхности обрабатываемого изделия. Результатом данной модификации является насыщение поверхности и приповерхностных слоев неметаллическими элементами, обычно N, С, В [Суминов И.В., Белкин П.Н., Эпельфельд А.В., Людин В.Б., Крит Б.Л., Борисов A.M. Плазменно-электролитическое модифицирование поверхности металлов и сплавов. М.: Техносфера, 2011.].

Из уровня техники известно, что наиболее эффективным процессом для повышения трибологических свойств обработанных с помощью плазменно-электролитного модифицирования сталей является бороазотирование [P. Taheri, Ch. Dehghanian, М. Aliofkhazraei, A.S. Rouhaghdam, Nanocrystalline Structure Produced by Complex Surface Treatments: Plasma Electrolytic Nitrocarburizing, Boronitriding, Borocarburizing, and Borocarbonitriding, Plasma Process. Polym. 2007, 4, S721-S727]. При этом, повышение трибологических свойств объясняется наличием в структуре поверхностных слоев обрабатываемого изделия боридных и нитридных нанокристаллических фаз, которые образуются при катодном бороазотировании стали с применением электролитов, содержащих различные концентрации буры и нитрита натрия.

Недостатками данного решения являются сравнительно малая глубина диффузионного слоя обрабатываемого изделия и большая поверхностная шероховатость, а также недостаточная эффективность насыщения бором из-за невысокой растворимости тетрабората натрия (32 г/л при 25°С), что ограничивает величину потенциала бора в электролите. Кроме того, обработка в указанном электролите сопровождается нежелательной эрозией обрабатываемой поверхности при повышении напряжения, что связанно с отрицательной полярностью обрабатываемой детали.

Наиболее близким по технической сущности к предлагаемому изобретению является выбранный в качестве прототипа состав для анодной плазменно-электролитной обработки, содержащий хлорид аммония (NH4Cl) в качестве электропроводящего компонента, насыщающий компонент и воду, отличающийся тем, что в качестве насыщающего компонента используется ацетонитрил (CH3CN) при следующем соотношении компонентов, мас. %: ацетонитрил 10-15, хлорид аммония 12,5-15,0, вода - остальное. (Патент RU 2569623, опубл. 27.11.2015).

Обработка в данном электролите позволяет снизить затрачиваемую электрическую мощность, повысить толщину модифицированного поверхностного слоя, поверхностную микротвердость, уменьшить скорость анодного растворения при одновременном снижении шероховатости поверхности. Условия плазменно-электролитной обработки в предложенном электролите следующие: температура обработки от 650 до 950°С, продолжительность - от 2 до 10 мин, плотность тока до 4,5 А/см2 при рабочем напряжении от 125 до 165 В и температурой электролита до 30°С.

Недостатком известного состава, в том числе технической проблемой, является отсутствие возможности формирования наиболее оптимальных, с эксплуатационной точки зрения, боронитридных фаз, повышающих износостойкость. Кроме того, входящий в состав электролита ацетонитрил токсичен и входит в Перечень наркотических средств, психотропных веществ и их прекурсоров, подлежащих контролю в Российской Федерации (Постановление Правительства РФ №681 от 30 июня 1998).

В основу заявленного изобретения был положен технический результат - снижение затрачиваемой электрической мощности, требуемой на проведение процесса, увеличение износостойкости модифицированного слоя и снижение шероховатости поверхности деталей за счет использования боросодержащего компонента и анодной поляризации обрабатываемых изделий.

Технический результат достигается тем, что в электролите для анодного плазменно-электролитного модифицирования, содержащем хлорид аммония в качестве электропроводящего компонента, насыщающие компоненты и воду, в качестве насыщающих компонентов используют нитрат аммония и борную кислоту при следующем соотношении компонентов, масс. %: хлорид аммония 8-12; нитрат аммония 4-7; борная кислота 2-5 и вода - остальное.

Изобретение охарактеризовано следующим образом.

Электролит для анодного плазменно-электролитного модифицирования, содержит хлорид аммония в качестве электропроводящего компонента, насыщающие компоненты и воду, в качестве насыщающих компонентов используют нитрат аммония и борную кислоту при следующем соотношении компонентов, мас. %: хлорид аммония 8-12; нитрат аммония 4-7; борная кислота 2-5 и вода - остальное.

Технический результат достигается посредством анодной плазменно-электролитной обработки, осуществляемой с применением оборудования и методологии, описанных в работе [Суминов И.В., Белкин П.Н., Эпельфельд А.В., Людин В.Б., Крит Б.Л., Борисов A.M. Плазменно-электролитическое модифицирование поверхности металлов и сплавов. М.: Техносфера, 2011]. Суммарная концентрация хлорида и нитрата аммония (NH4NO3) в электролите менее 12 мас. % не позволяет достичь величины азотного потенциала парогазовой оболочки, необходимой для насыщения азотом. Суммарная концентрация хлорида и нитрата аммония свыше 19 мас. % приводит к увеличению толщины парогазовой оболочки, росту электросопротивления и увеличению скорости анодного растворения. Концентрация борной кислоты (Н3ВО3) в электролите менее 2 мас.% существенно снижает потенциал бора в насыщающей среде. Превышение добавки борной кислоты свыше 5 мас.% вследствие ограниченной растворимости затрудняет приготовление электролита и вызывает образование ингибирующего диффузию осадка в процессе обработки. Нитрат аммония повышает азотный потенциал, а борная кислота по сравнению с тетраборатом натрия обладает большей растворимостью (57,4 г/л при 25°С) и способствует образованию боросодержащих радикалов с меньшими энергозатратами.

Благодаря этому, достижение эффективности модифицирования на уровне прототипа обеспечивается в течение 1-5 мин при напряжении 160 В (что соответствует температуре плазменно-электролитной обработке при 900°С). Сокращение времени обработки повышает экономичность процесса и существенно снижает эрозию поверхности. Помимо этого, в предложенном электролите не используются токсичные и экологически вредные компоненты.

Пример достижения технического результата.

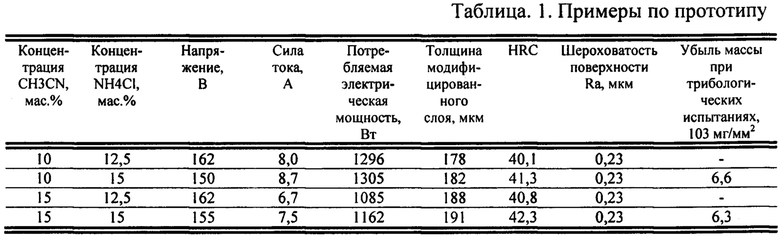

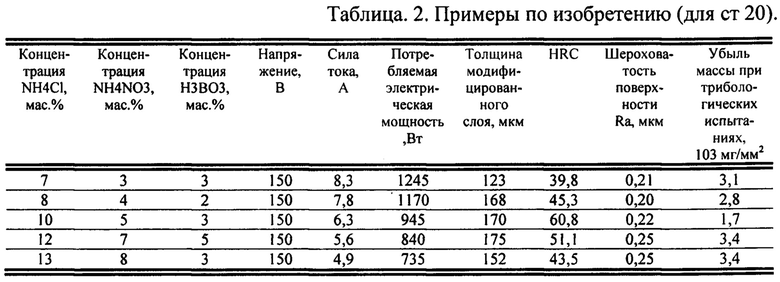

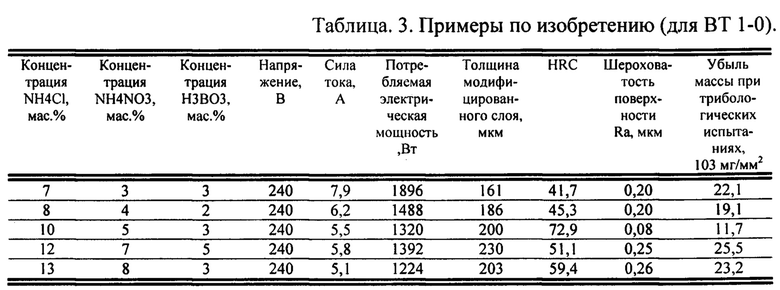

Во всех примерах электролитно-плазменную обработку проводили в осесимметричной рабочей камере с проточным электролитом со скоростью 3 л/мин при температурах обработки 800-850°С при анодной полярности. Продолжительность обработки: 5 минут для прототипа и 2 минуты для изобретения. Обрабатываемые материалы: ст 20 (прототип и изобретение), ВТ 1-0 (изобретение). Трибологические свойства образцов изучали на трибометре по схеме «шарик-по-диску» в условиях сухого трения при нагрузке 5 Н, скорости скольжения 0,2 м/с при комнатной температуре. Контртелом служил шарик диаметром 6,35 мм из корунда.

Результаты приводятся в таблицах: 1 - Примеры по прототипу, 2 - Примеры по изобретению (для ст 20), 3 - Примеры по изобретению (для ВТ 1-0).

Как видно из приведенных примеров, предложенный электролит позволяет обеспечить снижение потребляемой электрической мощности, уменьшение толщины модифицированного слоя, повышение твердости и износостойкости.

Таким образом, заявленная совокупность существенных признаков, отраженная в независимом пункте формулы изобретения, обеспечивает получение заявленного технического результата - снижение затрачиваемой электрической мощности, требуемой на проведение процесса, увеличение износостойкости модифицированного слоя и снижение шероховатости поверхности деталей за счет использования боросодержащего компонента и анодной поляризации обрабатываемых изделий.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в формуле признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности необходимых признаков, неизвестной на дату приоритета из уровня техники и достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

• объект, воплощающий заявленное техническое решение, при его осуществлении предназначен для плазменного химико-термического модифицирования металлов и сплавов, и может использоваться для повышения износостойкости поверхности, улучшения эффективности плазменно-электролитной обработке и расширения сферы использования плазменно-электролитной обработки материалов в различных отраслях машиностроения, приборостроения и производства изделий потребительского назначения;

• для заявленного объекта в том виде, как он охарактеризован в формуле, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных из уровня техники на дату приоритета средств и методов;

• объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствует критериям патентоспособности «новизна», «изобретательный уровень» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ НИТРОЦЕМЕНТАЦИИ | 2013 |

|

RU2569623C2 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2355829C2 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2007 |

|

RU2357019C2 |

| Способ электролитно-плазменного полирования изделий из титановых и железохромоникелевых сплавов | 2019 |

|

RU2706263C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2007 |

|

RU2355828C2 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОГО ИЗДЕЛИЯ С ЭЛЕКТРОЛИТНЫМ НАГРЕВОМ | 2012 |

|

RU2572663C2 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО УДАЛЕНИЯ С ПОВЕРХНОСТИ ДЕТАЛИ ЗАЩИТНОГО ПОКРЫТИЯ НА ОСНОВЕ АЛЮМИНИЯ И НИКЕЛЯ | 2023 |

|

RU2805723C1 |

| Способ электролитно-плазменного удаления покрытий с деталей из легированных сталей и жаропрочных сплавов | 2018 |

|

RU2694397C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ИЗДЕЛИЙ, ИЗГОТОВЛЕННЫХ С ПРИМЕНЕНИЕМ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2015 |

|

RU2621744C2 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛОВ | 2014 |

|

RU2550393C1 |

Изобретение относится к области металлургии, а именно к составу электролита для плазменного химико-термического модифицирования металлов и сплавов, и может использоваться для повышения износостойкости поверхности обрабатываемых изделий. Электролит для анодного плазменно-электролитного модифицирования содержит, мас. %: хлорид аммония 8-12; нитрат аммония 4-7; борная кислота 2-5 и вода остальное. При использовании электролита обеспечивается снижение затрачиваемой электрической мощности, требуемой на проведение процесса, а также увеличение износостойкости модифицированного слоя и снижение шероховатости поверхности деталей за счет использования боросодержащего компонента и анодной поляризации обрабатываемых изделий. 3 табл., 1 пр.

Электролит для анодного плазменно-электролитного модифицирования, содержащий в качестве электропроводящего компонента хлорид аммония, насыщающие компоненты и воду, отличающийся тем, что в качестве насыщающих компонентов он содержит нитрат аммония и борную кислоту при следующем соотношении компонентов, мас. %:

| СОСТАВ ДЛЯ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ НИТРОЦЕМЕНТАЦИИ | 2013 |

|

RU2569623C2 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛОВ | 2013 |

|

RU2537346C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛОВ | 2014 |

|

RU2550436C1 |

| Ручная лупа | 1929 |

|

SU12957A1 |

| CN 101591798 B, 20.04.2011 | |||

| JP 5696447 B2, 08.04.2015. | |||

Авторы

Даты

2020-07-02—Публикация

2019-09-18—Подача