Изобретение относится к области металлургии, а именно к химико-термической обработке, и может быть использовано в машиностроении для поверхностного упрочнения деталей машин.

Известен способ электролитного нагрева для азотирования сталей в рабочей камере с электролитом, при котором обрабатываемая деталь является катодом [1]. Деталь помещается в емкость с электролитом, после этого на нее и электролит подается напряжение 15 В, далее напряжение плавно увеличивается до 150 В на подготовительном этапе и до 315 В на этапе обработки. Двухступенчатый нагрев позволяет создать парогазовую оболочку, окружающую обрабатываемую деталь, с определенным химическим составом, необходимым для насыщения детали азотом.

Недостатками способа являются опасность эрозии (распыления) детали при повышении напряжения, связанной с отрицательной полярностью обрабатываемой детали, и затруднения формирования парогазовой оболочки в непроточном и неохлаждаемом электролите, требующие подготовительного этапа.

Известен способ нитроцементации чугуна в водных растворах ацетамида и глицерина, где обрабатываемая деталь является катодом [2]. Деталь помещается в емкость с охлаждаемым электролитом, после этого на нее подается импульсное напряжение 350 В с частотой 100 Гц. Охлаждение электролита способствует быстрому образованию парогазовой оболочки и стабилизации температуры нагреваемой детали без предварительного этапа.

Недостатком способа является повышение шероховатости обрабатываемой поверхности в процессе обработки под действием электрических разрядов.

Известен способ цементации малоуглеродистых сталей в водном растворе хлорида аммония и глицерина, принятый в качестве прототипа, при котором на обрабатываемую деталь-катод сначала подают напряжение 180-240 В, потом погружают в емкость с охлаждаемым электролитом, ведут насыщение углеродом в течение 5-30 мин и охлаждают в электролите отключением напряжения (закаливают) [3]. Погружение детали под напряжением обеспечивает быстрое образование парогазовой оболочки на участках начального контакта и дальнейшее распространение оболочки на всю цементуемую поверхность, что позволяет увеличить размеры обрабатываемых деталей.

Недостатком способа является повышение шероховатости детали от 0,179 до 0,385-0,973 мкм при температуре цементации 950°C под действием электрических разрядов.

Технической задачей, решаемой изобретением, является уменьшение шероховатости стальной детали при скоростной химико-термической обработке в водных электролитах.

Решение поставленной технической задачи достигается тем, что на стальную деталь, являющуюся анодом, подают постоянное напряжение 180-280 В, погружают в проточный и охлаждаемый электролит со скоростью 0,5-2 мм/с на заданную глубину, осуществляют нагрев до заданной температуры с выдержкой для прогрева изделия или насыщения азотом, углеродом и другими элементами, при этом процесс нагрева и насыщения ведут при продольном обтекании упомянутой детали электролитом в интервале величин расхода 1-10 л/мин.

Реализация поставленной цели достигается за счет устранения эрозии детали и исключения опасности оплавления детали электрической дугой. В результате начального контакта стальной детали с электролитом на поверхности контакта происходит быстрое вскипание электролита с образованием локальной парогазовой оболочки. При медленном погружении изделия парогазовая оболочка легко образуется на небольшой площади начального контакта и легко распространяется по всей обрабатываемой поверхности по мере погружения. Погружение со скоростью выше 2 мм/с может привести к срыву оболочки и охлаждению изделия. Погружение со скоростями менее 0,5 мм/с ведет к неоправданному увеличению времени обработки. При напряжениях 180-280 В электрические разряды в анодной оболочке отсутствуют, ее электропроводность обусловлена эмиссией анионов из кипящего электролита с последующим их переносом на поверхность детали-анода. Отсутствует эрозия поверхности, вызываемая электрическими разрядами при катодной полярности детали. Разогрев оболочки до температур 400-1000°C осуществляется прохождением через нее электрического тока, причем носителями заряда являются анионы электролита. На поверхности стальной детали-анода анионы участвуют в электрохимических реакциях выделения кислорода и растворения детали. За счет анодного растворения микронеровностей на поверхности детали наблюдается сглаживание ее рельефа и снижение шероховатости. Для стабилизации температуры обрабатываемой детали необходимо отводить тепло, поступающее в электролит, что достигается охлаждением проточного электролита в теплообменнике. Продольное обтекание детали электролитом способствует не только эффективному отводу тепла из рабочей камеры, но и выравниванию распределения температуры по поверхности нагреваемой детали. Для эффективного отвода тепла и стабилизации температуры необходима достаточная скорость продольного обтекания. При подаче электролита в рабочую камеру с расходом менее 1 л/мин будет наблюдаться снижение температуры нагреваемой детали из-за недостаточного отвода тепла. При подаче электролита в рабочую камеру с расходом свыше 10 л/мин нарушается форма парогазовой оболочки, ее пульсации усиливаются вплоть до опасности срыва режима устойчивого нагрева.

Способ реализуется следующим образом.

На изделие, например, из стали 20 (цилиндрический стержень диаметром 12 мм и длиной 14 мм) подается напряжение 240 В, после чего изделие со скоростью 1,5 мм/с погружается в водный раствор, содержащий 10% хлорида аммония и 10% глицерина. Указанный электролит подается в рабочую камеру через центральный патрубок диаметром 18 мм с величиной расхода 3 л/мин, температура раствора составляет (25±2)°C. При соприкосновении изделия с электролитом электрическая цепь замыкается, высокие плотности тока, достигаемые на малой поверхности контакта, обеспечивают локальное вскипание электролита и образование сплошной и устойчивой парогазовой оболочки. По мере погружения изделия оболочка распространяется на всю погружаемую поверхность. Через 10 с после окончания погружения на глубину 14 мм стабилизируется толщина оболочки и сила тока, а температура изделия, измеряемая термопарой в осевом отверстии, достигает 900°C. Состав оболочки определяется продуктами испарения при пленочном кипении, а также химическими и электрохимическими реакциями в оболочке и на поверхности изделия-анода. Продукты разложения глицерина адсорбируются на поверхности изделия с последующим образованием атомарного углерода, который диффундирует в изделие. Процесс насыщения изделия углеродом ведут в течение 10 мин при температуре 900±20°C. После этого напряжение отключают, и изделие закаливается в электролите.

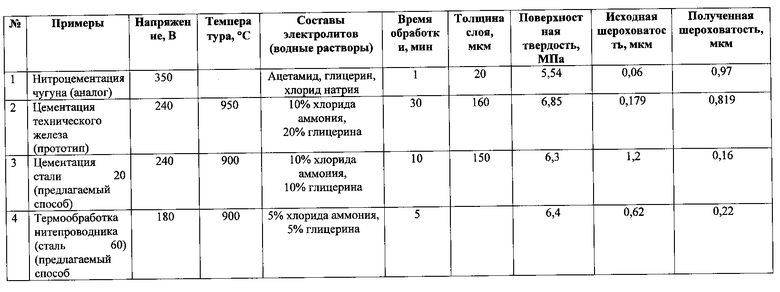

Результаты испытаний в сравнении с прототипом приведены в таблице.

Пример 1. Обработка изделий по способу, изложенному в аналоге

Обработка чугуна велась в охлаждаемом электролите при катодной полярности изделия импульсами напряжения 350 В при частоте 100 Гц и величине, обратной скважности, 50%. Условия обработки и полученные результаты приведены в таблице.

Пример 2. Обработка изделий по способу, изложенному в прототипе

Обработка технического железа велась в охлаждаемом электролите при катодной полярности изделия и постоянном напряжении. Условия обработки и полученные результаты приведены в таблице.

Пример 3. Обработка изделий по предлагаемому способу

Обработка малоуглеродистой стали велась в охлаждаемом электролите при анодной полярности изделия и постоянном напряжении в условиях продольного обтекания при величине расхода 3 л/мин. Температура электролита поддерживалась равной (25±2)°C. Условия обработки и полученные результаты приведены в таблице.

Пример 4. Обработка изделий по предлагаемому способу

Обработка нитепроводника прядильной машины велась в охлаждаемом электролите при анодной полярности изделия и постоянном напряжении в условиях продольного обтекания при величине расхода 5,5 л/мин. Температура электролита поддерживалась равной (22±2)°C. Изделие выдерживалось при температуре 900°C, потом напряжение увеличивалось до 250 В и после выдержки 10 с отключалось. Условия обработки и полученные результаты приведены в таблице.

Из таблицы следует, что техническое решение поставленной задачи, а именно снижение шероховатости стальной детали в процессе электролитного нагрева, достигается при анодной полярности упомянутой детали. Микронеровности поверхности сглаживаются благодаря анодному растворению и отсутствию электрических разрядов, характерных для систем с металлическим катодом. Для достижения температур, необходимых для скоростной цементации, реализация анодного нагрева требует продольного обтекания изделия охлаждаемым электролитом.

Источники информации

1. Патент 2362831 РФ (С 23 с 8/38). 27.07.2009. Способ азотирования стальных изделий / Петрова Лариса Георгиевна, Демин Петр Евгеньевич, Александров Владимир Алексеевич, Котенко Илья Владимирович. ГОУ ВПО «Московский автомобильно-дорожный институт (государственный технический университет)». - Изобретения стран мира. Вып. 49. 2009. №7. С. 5.

2. Pang Н., Zhang G.-L., Wang X.-Q., Lv G.-H., Chen H., Yang S.-Z. Mechanical Performances of Carbonitriding Films on Cast Iron by Plasma Electrolytic Carbonitriding // Chin. Phys. Lett. - 2011. - Vol. 28. - No. 11. - P. 118103.

3. Cavuslu F., Usta M. Kinetics and mechanical study of plasma electrolytic carburizing for pure iron // Applied Surface Science. - 2011. - V. 257. - Issue 9. - p. 4014-4020.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ НИТРОЦЕМЕНТАЦИИ | 2013 |

|

RU2569623C2 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ИЗДЕЛИЙ, ИЗГОТОВЛЕННЫХ С ПРИМЕНЕНИЕМ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2015 |

|

RU2621744C2 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛОВ | 2013 |

|

RU2537346C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2019 |

|

RU2725441C1 |

| Электролит для анодного плазменно-электролитного модифицирования | 2019 |

|

RU2725492C1 |

| СПОСОБ МНОГОЭТАПНОГО ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ИЗДЕЛИЙ ИЗ ТИТАНА И ТИТАНОВЫХ СПЛАВОВ | 2007 |

|

RU2373306C2 |

| СПОСОБ ПОЛИРОВАНИЯ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2012 |

|

RU2495966C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛОВ | 2014 |

|

RU2550393C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2355829C2 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО УДАЛЕНИЯ ПОЛИМЕРНЫХ ПОКРЫТИЙ С ПОВЕРХНОСТИ ПЛАСТИНЧАТОГО ТОРСИНА НЕСУЩЕГО ВИНТА ВЕРТОЛЕТА | 2014 |

|

RU2556251C1 |

Изобретение относится к области металлургии, а именно к химико-термической обработке стального изделия с электролитным нагревом, и может быть использовано в машиностроении для поверхностного упрочнения деталей машин. Осуществляют подачу напряжения на стальное изделие, погружают стальное изделие в электролит и осуществляют нагрев и диффузионное насыщение упомянутого изделия в парогазовой среде. На стальное изделие, являющееся анодом, подают постоянное напряжение 180-280 В, упомянутое изделие погружают в проточный и охлаждаемый электролит со скоростью 0,5-2 мм/с, разогрев и насыщение проводят при продольном обтекании изделия при величинах расхода электролита 1,0-10 л/мин. Обеспечивается уменьшение шероховатости стальной детали при скоростной химико-термической обработке в водных электролитах. 1 табл., 4 пр.

Способ химико-термической обработки стального изделия с электролитным нагревом, включающий подачу напряжения на стальное изделие, погружение стального изделия в электролит и осуществление нагрева и диффузионного насыщения упомянутого изделия в парогазовой среде, отличающийся тем, что на стальное изделие, являющееся анодом, подают постоянное напряжение 180-280 В, упомянутое изделие погружают в проточный и охлаждаемый электролит со скоростью 0,5-2 мм/с, а нагрев и диффузионное насыщение проводят при продольном обтекании изделия при величинах расхода электролита 1,0-10 л/мин.

| Cavuslu F | |||

| et al | |||

| Kinetics and mechanical study of plasma electrolytic carburizingfor pure iron, Applied Surface Science, 2011, v.257, issue 9, p.4014-4020 | |||

| СПОСОБ АЗОТИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2007 |

|

RU2362831C2 |

| Электролит для обработки стальных деталей | 1980 |

|

SU922177A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

Авторы

Даты

2016-01-20—Публикация

2012-12-11—Подача